- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Processo di stampatura nella produzione: dal foglio grezzo al componente finito

Time : 2026-01-25

Che cos'è il processo di stampaggio nella produzione industriale

Ti sei mai chiesto come i produttori realizzino migliaia di parti metalliche identiche con incredibile velocità e precisione? La risposta risiede in uno dei processi fondamentali della produzione industriale. Ma che cos'è esattamente lo stampaggio?

Lo stampaggio, detto anche pressofusione o pressatura, è un processo di lavorazione a freddo dei metalli che trasforma lamiere piane in forme specifiche mediante l’uso di matrici e presse da stampaggio. A differenza delle operazioni di lavorazione per asportazione di truciolo, lo stampaggio modella il metallo attraverso una deformazione controllata, rendendolo più rapido, più efficiente e ideale per la produzione su larga scala.

Il significato della stampatura va oltre una singola azione. Questo processo può coinvolgere una sola operazione o una serie accuratamente orchestrata di operazioni — piegatura, punzonatura, goffratura e altre — tutte coordinate per creare componenti complessi. Comprendere questa distinzione è fondamentale, poiché influisce direttamente sull’approccio dei produttori alla progettazione dei pezzi, agli investimenti negli utensili e alla pianificazione della produzione.

Da lamiera piana a componente finito

Immagina l’alimentazione di un semplice foglio di metallo in una pressa e, nell’arco di pochi secondi, vederlo uscire come un supporto automobilistico o un connettore elettronico dalla forma precisa. Questo è il processo di stampatura in azione.

Ecco come funziona: una lamiera piana entra nella pressa, dove punzoni su misura — essenzialmente utensili in acciaio temprato — applicano una forza considerevole. Il punzone superiore discende sul punzone inferiore, con la lamiera posizionata tra i due. Questa pressione, combinata con la geometria del punzone, costringe il metallo a deformarsi e ad adattarsi definitivamente alla forma desiderata.

La definizione di parti stampate comprende tutto, dai semplici distanziali piani ai complessi componenti tridimensionali con molteplici piegature e caratteristiche. Ciò che rende questa trasformazione straordinaria è che, durante il processo, non viene rimosso alcun materiale. Il metallo si ridispone semplicemente, mantenendo la propria integrità strutturale pur assumendo nuove forme.

Il vantaggio della formatura a freddo spiegato

Perché è così importante che la stampatura avvenga a temperatura ambiente? La formatura a freddo offre diversi vantaggi fondamentali rispetto ai processi di lavorazione a caldo:

- Finitura Superiore della Superficie – I pezzi escono lisci, senza ossidazione né scoria causate dal calore

- Tolleranze più strette – Non vi è espansione termica da considerare, il che consente dimensioni più precise

- Vantaggi dell'incrudimento per deformazione – Il processo di deformazione rinforza effettivamente alcuni metalli

- Efficienza Energetica – Non sono necessari forni né attrezzature per il riscaldamento

La fisica alla base della deformazione a freddo si basa sulla deformazione plastica: il metallo viene spinto oltre il suo limite elastico in modo che assuma in maniera permanente la forma dello stampo. Quando pressione e geometria dello stampo operano correttamente in sinergia, il metallo fluisce in modo prevedibile, generando pezzi costanti ciclo dopo ciclo. Ciò distingue lo stampaggio dai metodi sottrattivi, come la fresatura CNC, nei quali il materiale viene asportato per ottenere la forma finale.

Perché lo stampaggio domina la produzione su larga scala

Qual è il principale punto di forza di un’operazione di stampaggio? Velocità e ripetibilità. Le moderne presse per stampaggio possono produrre centinaia di pezzi al minuto, ciascuno praticamente identico al precedente. Una volta realizzati gli stampi e ottimizzato il processo, i produttori raggiungono una straordinaria coerenza, arrivando talvolta a rispettare tolleranze dell’ordine di pochi millesimi di pollice.

L'aspetto economico diventa convincente su larga scala. Sebbene la realizzazione degli utensili rappresenti un investimento iniziale significativo, il costo per singolo pezzo diminuisce drasticamente all'aumentare del volume di produzione. È per questo motivo che settori come quello della produzione automobilistica—dove Henry Ford adottò famosamente la stampatura quando la forgiatura a matrice non riusciva a tenere il passo con la domanda—fanno ampio ricorso a questo processo.

Che si tratti di produrre semplici staffe o complessi pannelli carrozzeria, il processo di stampatura garantisce la combinazione di velocità, precisione ed economicità richiesta dalla moderna produzione industriale.

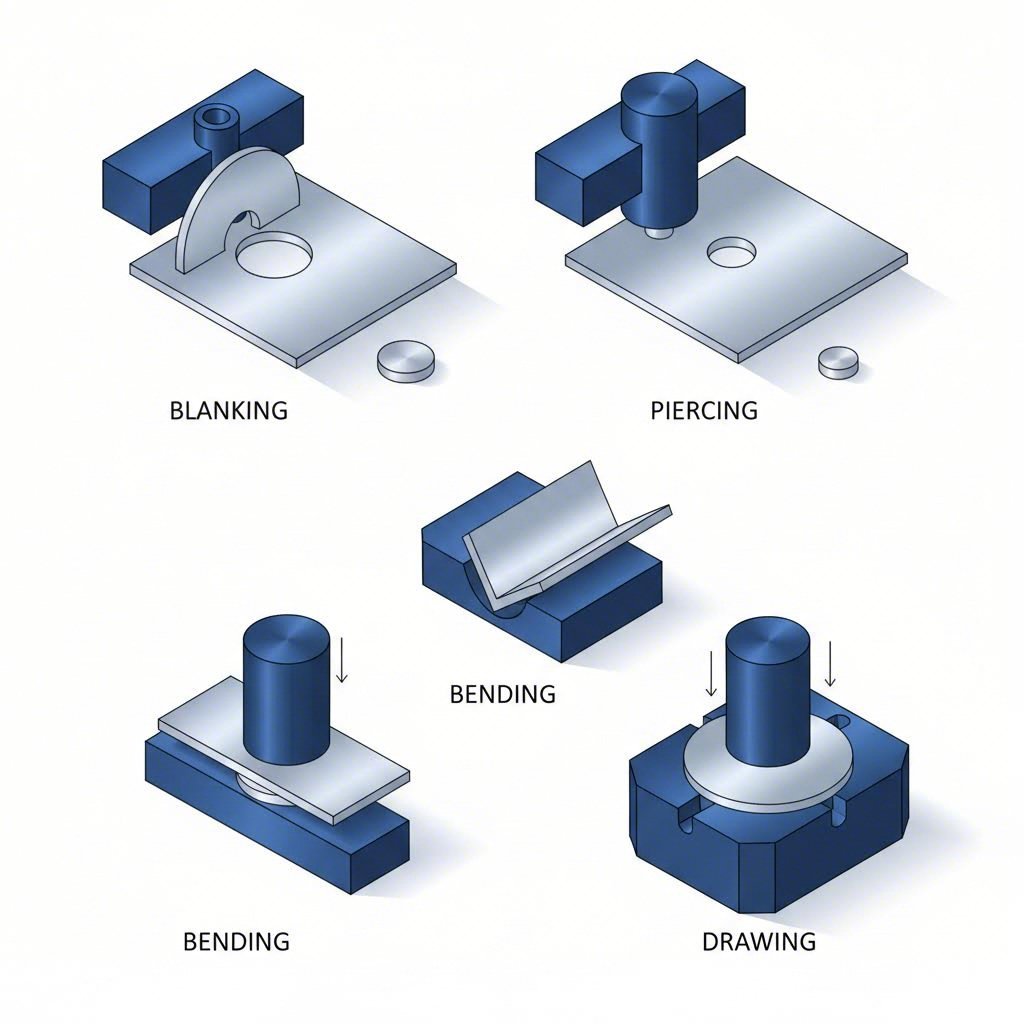

Operazioni fondamentali e tecniche di stampatura illustrate

Ora che hai compreso cos’è la stampatura, esploriamo le specifiche operazioni che ne consentono il funzionamento. Ogni operazione metalmeccanica nel processo di stampatura svolge uno scopo ben definito; sapere quando utilizzare ciascuna di esse può fare la differenza tra una produzione efficiente e errori costosi.

Considera queste operazioni come il tuo kit di strumenti per la stampatura alcuni tagliano, altri modellano, altri ancora aggiungono dettagli. Padronalizzali e comprenderai come parti complesse derivino da semplici lamiere.

Operazioni di tranciatura e punzonatura

Queste due operazioni vengono spesso confuse poiché entrambe prevedono un taglio, ma la distinzione è fondamentale per la pianificazione della produzione.

Sbiadimento taglia una forma piana dalla lamiera, dove il pezzo ricavato diventa il componente finito (o viene inviato a ulteriori lavorazioni). Quando si esegue la tranciatura di lamiere per anelli di tenuta, dischi per ingranaggi o componenti decorativi, la lamiera residua diventa scarto. Secondo Fox Valley Stamping, la tranciatura è ampiamente utilizzata nei settori automobilistico, aerospaziale ed elettronico per la produzione di dischi, ingranaggi ed elementi decorativi.

Foratura nota anche come punzonatura) opera in senso opposto: crea fori o sagomature all’interno del pezzo in lavorazione. In questo caso, il materiale asportato è scarto, mentre la lamiera rimanente costituisce il prodotto finito. La punzonatura viene impiegata diffusamente per:

- Fori di ventilazione negli involucri

- Posizioni dei fissaggi nelle staffe

- Tagli elettrici nei pannelli di controllo

- Configurazioni complesse di fori nei componenti HVAC

La differenza fondamentale? Con la cieca (blanking), si conserva ciò che viene espulso. Con la perforazione (piercing), si conserva ciò che rimane. Concetto semplice, ma un errore progettuale nella stampaggio a matrice comporta costose revisioni degli utensili.

Fondamenti di Piega e Formatura

Quando il pezzo richiede angoli o curvature — anziché semplici profili piani — entrano in gioco le operazioni di piegatura e formatura.

Piegatura deforma la lamiera lungo un asse rettilineo mediante una pressa da stampaggio e una combinazione di matrice e punzone. Un pistone applica una forza estrema sulla lamiera, generando configurazioni angolari a V, a U o personalizzate. I componenti piegati più comuni includono staffe, componenti per telai ed involucri utilizzati nei settori elettronico, dell’elettrodomestico e automobilistico.

Esistono diverse varianti di piegatura:

- Flessione aerea – La matrice non entra completamente in contatto con la lamiera, consentendo regolazioni dell’angolo tramite il controllo del gioco. Richiede una forza minore (tonnellaggio ridotto), ma è più difficile ottenere tolleranze strette.

- Bottoming – Una forte pressione spinge la lamiera in una matrice a forma di V adattata, producendo pieghe permanenti e precise con eccellente ripetibilità.

- Sbavatura – Piega i bordi a 90 gradi intorno ai fori punzonati, creando margini lisci invece di bordi taglienti.

Formazione rimodella il metallo senza tagliarlo, creando elementi superficiali poco profondi come nervature, rinforzi o listelli decorativi. A differenza della stampaggio per tranciatura (di cui parleremo successivamente), la formatura non genera una profondità significativa. Si può considerare come l’aggiunta di caratteristiche superficiali piuttosto che la creazione di contenitori tridimensionali.

Tecniche di stampaggio per tranciatura e stampaggio profondo

È qui che la pressatura del metallo diventa davvero impressionante. Le operazioni di tranciatura tirano una lamiera piana in forme tridimensionali con una profondità significativa.

Nel disegno tradizionale, un punzone costringe la lamiera a entrare nella cavità della matrice, stirando e deformando il materiale per farlo aderire alla sezione trasversale della matrice. Questa tecnica produce componenti a pareti sottili, pannelli carrozzeria per autoveicoli, lavandini da cucina e involucri per dispositivi elettronici.

Estrusione profonda spinge questo concetto oltre—creando componenti in cui la profondità supera il diametro. Immaginate la produzione di una lattina per bevande o di un alloggiamento cilindrico in cui il rapporto tra altezza e larghezza raggiunge 2:1 o addirittura 3:1. Ciò richiede configurazioni specializzate di stampaggio a matrice, una selezione precisa dei materiali e spesso più stadi di trafilatura per evitare strappi.

Quando scegliere la trafilatura invece della formatura?

- Utilizzo estrusione profonda quando i componenti richiedono una profondità significativa (coppette, scatole, alloggiamenti cilindrici)

- Utilizzo formazione per aggiungere caratteristiche poco profonde come riseghe, nervature o dettagli in rilievo

Questa distinzione influisce direttamente sulla complessità degli utensili, sui requisiti di forza della pressa e sui costi di produzione; pertanto, definirla correttamente già nella fase di progettazione consente di evitare notevoli complicazioni in seguito.

Rilievo e coniazione per dettagli fini

Quando i vostri componenti richiedono motivi in rilievo, loghi, testi o caratteristiche estremamente precise, entrano in gioco punzoni e rilievatori mediante le operazioni di rilievo e coniazione.

Di rilievo imprime un singolo lato del pezzo in lavorazione, creando disegni rilevati o incassati. Il metallo si deforma per produrre effetti tridimensionali: targhette identificative, elementi di branding, rinforzi strutturali o motivi decorativi. L’alluminio si presta particolarmente bene all’embossing grazie alla sua eccellente duttilità.

Coniazione applica un’elevata pressione da entrambi i lati contemporaneamente, utilizzando due matrici abbinate. Questa tecnica di formatura a freddo produce dettagli eccezionalmente fini con uno spostamento minimo di materiale — si pensi alle monete correnti, ai connettori di precisione o a componenti per dispositivi medici che richiedono tolleranze stringenti .

La differenza fondamentale tra queste operazioni è:

- Di rilievo – Pressione monolaterale, crea disegni rilevati/incassati, precisione moderata

- Coniazione dell'acciaio o altri metalli – Pressione bilaterale, produce dettagli ultrafini, le superfici resistono agli urti e all’abrasione

La coniazione richiede generalmente presse con maggiore capacità di tonnellaggio, ma garantisce una qualità superficiale superiore e una maggiore precisione dimensionale, rendendola ideale per componenti di precisione impiegati nell’elettronica, nei dispositivi medici e nei prodotti di consumo.

Guida al confronto delle operazioni di stampaggio

La scelta dell’operazione più adatta dipende dalle caratteristiche del componente, dal materiale utilizzato e dagli obiettivi produttivi. Questa tabella comparativa vi aiuta a abbinare le operazioni alle relative applicazioni:

| Nome dell'operazione | Descrizione | Applicazioni tipiche | Intervallo di spessore del materiale |

|---|---|---|---|

| Sbiadimento | Taglia forme piane da lamiera; il pezzo ritagliato diventa il componente finale | Rondelle, dischi, ingranaggi, componenti decorativi | 0,005" – 0,250" |

| Punzonatura/foratura | Crea fori o aperture; la lamiera rimanente costituisce il componente finale | Fori di ventilazione, posizioni per fissaggi, aperture per applicazioni elettriche | 0,005" – 0,188" |

| Piegatura | Deforma il metallo lungo un asse rettilineo per creare angoli | Staffe, telai, involucri, strutture portanti | 0,010" – 0,375" |

| Formazione | Riforma il metallo senza tagliarlo; aggiunge elementi superficiali poco profondi | Finiture decorative, pannelli rinforzati, nervature | 0,010" – 0,250" |

| Disegno | Tira il metallo per formare oggetti tridimensionali con profondità | Pannelli carrozzeria auto, lavelli, involucri elettronici | 0,015" – 0,125" |

| Estrusione profonda | Crea componenti in cui la profondità supera il diametro (rapporto 2:1 o superiore) | Lattine, involucri cilindrici, tazze, tubi | 0,010" – 0,100" |

| Di rilievo | Stampaggio monofacciale per design rilevati/affossati | Targhette identificative, marchiatura, rilievi strutturali | 0,010" – 0,125" |

| Coniazione | Stampaggio bifacciale ad alta pressione per dettagli fini | Connettori, rondelle di precisione, componenti decorativi | 0,005" – 0,062" |

Comprendere queste operazioni fondamentali costituisce la base per valutare approcci di stampaggio più complessi. Ma come fanno i produttori a combinare efficacemente queste operazioni per una produzione su larga scala? È qui che entrano in gioco i diversi tipi di matrici — ciascuno dei quali offre vantaggi specifici in funzione della complessità del pezzo e dei requisiti produttivi.

Stampaggio progressivo vs stampaggio con trasferimento vs stampaggio con matrice composta

Le operazioni di stampaggio sono ormai chiare: taglio, perforazione, piegatura, imbutitura. Ma ecco la domanda che distingue una produzione efficiente da un costoso processo di tentativi ed errori: quale tipo di matrice è opportuno utilizzare per combinare tali operazioni?

La risposta dipende dalla complessità del vostro componente, dal volume di produzione e dal budget. Analizziamo le tre principali tipologie di macchinari per la stampa in modo che possiate prendere decisioni informate per il vostro prossimo progetto.

Stampaggio con matrice progressiva per la produzione continua

Immaginate una singola striscia di metallo che entra in una pressa ed esce come componenti finiti—centinaia al minuto—senza mai essere manipolata tra un’operazione e l’altra. Questo è lo stampaggio con matrice progressiva in azione.

Le matrici progressive sono costituite da più stazioni disposte in sequenza, ognuna delle quali esegue un’operazione specifica mentre la striscia di metallo avanza attraverso la pressa. La striscia rimane collegata per tutta la durata del processo: ogni corsa della pressa la fa avanzare di una stazione, eseguendo contemporaneamente le operazioni previste in tutte le stazioni. Secondo Durex Inc., questa configurazione consente un’elevata efficienza e garantisce l’uniformità di tutti i componenti prodotti.

Ecco ciò che rende le matrici progressive eccezionali per la produzione su larga scala :

- Velocità – Diverse operazioni avvengono simultaneamente ad ogni corsa della pressa

- Consistenza – I pezzi rimangono in registrazione per tutta la durata del processo, garantendo tolleranze strette

- Adatto all’automazione – La manipolazione minima dei pezzi tra un’operazione e l’altra riduce i costi di manodopera

- Scalabilità – Una volta avviati, questi stampi possono produrre milioni di pezzi identici

Il compromesso? Gli stampi progressivi richiedono costi iniziali più elevati per progettazione e realizzazione degli utensili. La loro struttura complessa esige una pianificazione meticolosa e un’ingegneria di precisione. Tuttavia, come osserva Larson Tool, il costo per pezzo diminuisce in modo significativo con grandi serie di produzione, rendendo questa soluzione altamente conveniente per progetti a lungo termine.

Le applicazioni più indicate comprendono supporti e clip per autoveicoli, connettori elettronici e qualsiasi componente di piccole o medie dimensioni prodotto in quantità superiori a 50.000 unità.

Sistemi a stampo a trasferimento per geometrie complesse

Cosa succede quando il pezzo è troppo grande per rimanere collegato alla striscia oppure richiede operazioni che gli stampi progressivi non sono in grado di eseguire? In questi casi entrano in gioco gli stampi a trasferimento.

A differenza dei sistemi progressivi, nei quali i pezzi rimangono collegati alla striscia, gli stampi a trasferimento utilizzano sistemi meccanici di trasferimento per spostare singoli semilavorati tra le stazioni. Ogni stazione esegue l’operazione prevista, quindi trasferisce il pezzo alla stazione successiva per ulteriori lavorazioni.

Questa indipendenza offre significativi vantaggi per le presse da tranciatura che gestiscono assemblaggi complessi:

- Capacità di lavorazione di pezzi più grandi – Nessun vincolo dimensionale derivante dalla larghezza della striscia

- Geometrie tridimensionali complesse – I pezzi possono essere capovolti, ruotati o riposizionati tra una stazione e l’altra

- Integrazione della stampaggio a profondità – Più operazioni di stampaggio a profondità con riposizionamento tra le fasi

- Operazioni di assemblaggio – Alcuni sistemi di trasferimento integrano operazioni di saldatura, fissaggio o inserimento

Gli stampi a trasferimento comportano costi più elevati per gli utensili e per l'allestimento, a causa dei loro sofisticati meccanismi di trasferimento. Sono particolarmente adatti per produzioni medie o elevate, dove la versatilità e la capacità di gestire componenti complessi giustificano l’investimento. Settori come l’aerospaziale e le macchine pesanti fanno ampio ricorso di questa tecnologia di stampaggio per la produzione di grandi componenti strutturali.

I processi di trasferimento controllati garantiscono un’elevata precisione, assicurando che ogni componente rispetti rigorosi standard qualitativi—elemento fondamentale nella produzione di parti critiche per la sicurezza.

Stampi Composti per Operazioni Simultanee

A volte, la semplicità è la scelta migliore. Gli stampi composti eseguono più operazioni—tipicamente taglio e punzonatura—in una singola corsa della pressa.

Piuttosto che muoversi attraverso stazioni sequenziali, il pezzo in lavorazione subisce tutte le operazioni simultaneamente. La progettazione dello stampo integra elementi di taglio e di formatura, in modo che un singolo colpo di pressa completi il pezzo. Questa integrazione riduce significativamente i tempi di produzione e migliora la produttività eliminando più fasi di manipolazione.

Gli stampi composti eccellono in specifici scenari:

- Parti piane con caratteristiche interne – Rondelle con foro centrale, staffe con sagomature per il fissaggio

- Produzione a volumi inferiori – Quando l’investimento in uno stampo progressivo non è giustificato

- Geometrie più semplici – Parti prive di piegature complesse o di estrusioni profonde

- Progetti con consegna rapida – Tempi più brevi per la progettazione e la costruzione dello stampo

Le presse per stampaggio metallico che utilizzano punzonatrici composte producono normalmente pezzi con eccellente qualità del bordo e concentricità, poiché tutte le operazioni avvengono in un’unica corsa allineata. La struttura più semplice della punzonatrice comporta inoltre una minore manutenzione: ispezioni periodiche dei componenti di taglio e punzonatura garantiscono precisione costante e lunga durata.

Qual è il limite? Le punzonatrici composte non sono adatte a pezzi complessi in 3D né a volumi estremamente elevati, nei quali le punzonatrici progressive offrono un costo unitario più vantaggioso.

Abbinamento del tipo di punzonatrice ai requisiti produttivi

La scelta del tipo di punzonatrice non dipende soltanto dalla geometria del pezzo, ma richiede un equilibrio tra investimento iniziale e costi produttivi a lungo termine. Utilizzare questo quadro decisionale per guidare la propria selezione:

| Criteri | Morso progressivo | Stampo a trasferimento | Morso composto |

|---|---|---|---|

| Complessità della Parte | Media–alta (più caratteristiche) | Alta (grandi, in 3D, estrusioni multistadio) | Bassa–media (piani con sagomature) |

| Idoneità per il Volume di Produzione | Alto volume (50.000+ pezzi) | Volume medio–alto (10.000+ pezzi) | Volume basso–medio (1.000–50.000 pezzi) |

| Costo degli Stampi | Alta (progettazione complessa con più stazioni) | Massima (meccanismi di trasferimento + matrici) | Minima (progettazione più semplice con singola stazione) |

| Tempo di ciclo | Più veloce (tutte le stazioni operano per ogni corsa) | Moderata (tempo di trasferimento tra le stazioni) | Veloce (completamento in una singola corsa) |

| Migliori Applicazioni | Connettori piccoli, staffe, clip, componenti elettronici | Pannelli grandi, involucri ad estrusione profonda, strutture aerospaziali | Rondelle, staffe semplici, componenti piani con fori |

Quando si valutano le presse da stampaggio per il proprio progetto, tenere presente questa guida pratica:

- Scegliere stampi progressivi quando è necessaria velocità, alti volumi di produzione e i costi degli utensili possono essere ammortizzati su grandi lotti di produzione

- Scegliere stampi a trasferimento quando le dimensioni o la complessità del pezzo superano i limiti imposti dall’utilizzo di nastri, oppure quando sono richieste più fasi di imbutitura profonda

- Scegliere stampi composti quando il budget per gli utensili è limitato, i volumi di produzione sono moderati e i pezzi rimangono relativamente semplici

La scelta del tipo di stampo influenza direttamente anche i requisiti relativi alle attrezzature. Gli stampi progressivi e quelli composti vengono normalmente utilizzati su presse standard per tranciatura, mentre i sistemi con stampi a trasferimento richiedono presse specializzate dotate di meccanismi integrati per il trasferimento del pezzo, con conseguenti ulteriori considerazioni sugli investimenti in attrezzature capitali.

Comprendere queste differenze consente di comunicare efficacemente con i partner specializzati nella tranciatura e di prendere decisioni informate riguardo agli investimenti negli utensili. Tuttavia, la scelta dello stampo rappresenta soltanto una parte dell’equazione: la pressa stessa svolge un ruolo altrettanto fondamentale nel raggiungimento di risultati di alta qualità.

Tipi di presse per stampaggio e criteri di selezione

Avete quindi scelto il tipo di matrice giusto per il vostro componente, ma che dire della pressa stessa? La pressa per stampaggio metallico che scegliete determina la velocità di esecuzione, la forza applicabile e la precisione con cui potete controllare il processo di formatura.

Pensatela così: la vostra matrice è la ricetta, ma la pressa è il forno. Anche la migliore ricetta fallisce se si utilizza l’attrezzatura sbagliata. Esaminiamo i tre principali tipi di presse e come abbinarli ai vostri requisiti produttivi.

Velocità ed efficienza delle presse meccaniche

Quando la velocità di produzione è la priorità, le presse meccaniche offrono prestazioni eccellenti. Queste macchine utilizzano un volano per immagazzinare energia rotazionale, che viene rilasciata tramite un albero a gomito o un meccanismo a ingranaggio eccentrico per muovere verso il basso il traversino con una forza considerevole.

Ecco ciò che rende la pressa meccanica per stampaggio metallico il cavallo di battaglia della produzione su larga scala:

- Frequenza dei colpi – Da 20 a oltre 1.500 colpi al minuto, a seconda delle dimensioni e della configurazione

- Lunghezza fissa della corsa – Il pistone percorre una distanza predeterminata ad ogni ciclo, garantendo coerenza

- Intervallo di tonnellaggio – Generalmente da 20 a oltre 6.000 tonnellate, con la maggior parte delle presse per produzione compresa tra 100 e 1.500 tonnellate

- Efficienza energetica in funzionamento a velocità elevata – La quantità di moto del volano riduce il consumo energetico durante il funzionamento continuo

Secondo Presse San Giacomo , le presse meccaniche eseguono l’operazione di stampaggio sfruttando l’energia immagazzinata e rilasciata dal volano, rendendole più adatte ad ambienti produttivi ad alto volume, dove la regolarità del ciclo è più importante del controllo variabile della forza.

Il compromesso? Le presse meccaniche erogano la forza massima soltanto in un punto specifico della corsa (punto morto inferiore), limitando la flessibilità nelle operazioni che richiedono una pressione costante per tutta la durata del processo di formatura. Sono ideali per operazioni di taglio, punzonatura e formatura superficiale, ma risultano meno efficaci nelle applicazioni di trafilatura profonda.

Vantaggi del controllo idraulico della forza sulle presse

E se i vostri componenti richiedono una pressione costante su tutta la corsa? Oppure se state lavorando con materiali ad alta resistenza che richiedono un controllo preciso della forza? Le presse idrauliche rispondono a queste sfide.

Invece dei collegamenti meccanici, le presse idrauliche utilizzano cilindri riempiti di fluido sotto pressione per generare forza. Questa differenza fondamentale conferisce diversi vantaggi unici a una macchina per imbutitura dell'acciaio destinata ad applicazioni gravose:

- Forza massima in qualsiasi punto della corsa – A differenza delle presse meccaniche, quelle idrauliche erogano la forza massima in ogni punto del movimento del traversino

- Controllo della velocità variabile – L'operatore può regolare in modo indipendente la velocità di avvicinamento, la velocità di lavoro e la velocità di ritorno

- Capacità di tonnellaggio – Portata compresa tra 20 e oltre 10.000 tonnellate per applicazioni pesanti

- Flessibilità della corsa – La lunghezza della corsa è regolabile per adattarsi a diverse profondità dei pezzi, senza modifiche meccaniche

- Capacità di mantenimento della pressione (dwell) – Il traversino può mantenere la posizione sotto carico: caratteristica fondamentale per determinate operazioni di formatura

Come osserva Eigen Engineering, le presse idrauliche sono più lente rispetto ad altri tipi di presse, ma offrono una costanza e un’adattabilità che si rivelano inestimabili nella produzione di parti metalliche stampate complesse.

La pressa in acciaio eccelle nelle applicazioni di tranciatura profonda, dove il materiale necessita di tempo per fluire nelle cavità dello stampo. Pannelli automobilistici complessi, lavandini da cucina e involucri cilindrici richiedono spesso sistemi idraulici in grado di mantenere una pressione costante mentre il metallo assume gradualmente la forma desiderata.

Programmabilità della pressa a servoazionamento

Immaginate di combinare la velocità delle presse meccaniche con la flessibilità delle presse idrauliche, aggiungendo poi un’intelligenza programmabile: questo è il vantaggio offerto dalle presse a servoazionamento.

Le macchine per la stampaggio metallico a servoazionamento utilizzano avanzati motori servo per controllare direttamente il movimento del punzone. A differenza delle presse meccaniche, dotate di profili di corsa fissi, o delle presse idrauliche, limitate dai vincoli legati al fluido, le presse a servoazionamento offrono una programmabilità completa su tutto il ciclo di formatura.

Cosa significa, nella pratica, un movimento programmabile?

- Profili di corsa personalizzabili – Programmare diverse velocità e tempi di permanenza in vari punti della corsa

- Posizionamento di precisione – Ottenere un'accuratezza entro 0,001" su tutta la corsa

- Recupero energetico – I motori servo recuperano energia durante la corsa di ritorno, riducendo il consumo complessivo del 30-50%

- Cambio Rapido – Memorizzare e richiamare profili di movimento per diversi componenti senza necessità di regolazioni meccaniche

- Riduzione del rumore – Profili di movimento più fluidi eliminano il rumore d'impatto comune nei presse meccaniche

Secondo i dati del settore, la tecnologia delle presse per stampaggio metallico si è evoluta notevolmente da quando le presse servo sono entrate nella produzione all'inizio del XXI secolo. Queste macchine eccellono nei lavori di precisione — elettronica, dispositivi medici e componenti automobilistici di alta gamma, dove la qualità prevale sulla semplice velocità.

Il fattore da considerare? Le presse a servocomando presentano generalmente costi iniziali più elevati rispetto a sistemi meccanici comparabili. Tuttavia, i risparmi energetici, la riduzione dell’usura degli stampi e il miglioramento della qualità giustificano spesso l’investimento per operazioni che richiedono precisione o frequenti cambi di ciclo produttivo.

Calcolo della tonnellata richiesta della pressa

La scelta del tipo di pressa corretto rappresenta solo metà dell’equazione. È inoltre necessaria una tonnellata sufficiente — ovvero una capacità di forza — per eseguire con successo le operazioni di stampaggio.

I requisiti di tonnellata della pressa dipendono da diversi fattori:

- Tipo e Spessore del Materiale – Materiali ad alta resistenza e spessori maggiori richiedono una forza maggiore

- Tipo di operazione – La punzonatura richiede una forza diversa rispetto alla tranciatura o alla deformazione

- Perimetro o superficie del pezzo – Lunghezze di taglio maggiori o aree di deformazione più estese aumentano le esigenze di tonnellata

- Fattore di sicurezza – Nella pratica industriale si aggiunge generalmente il 20-30% in più rispetto ai requisiti calcolati

Per le operazioni di tranciatura e punzonatura, utilizzare la seguente formula:

Tonnellaggio = (Perimetro × Spessore del materiale × Resistenza al taglio) ÷ 2000

Ad esempio, la punzonatura di un cerchio di diametro 4" da una lamiera di acciaio dolce spessa 0,060" (resistenza al taglio ≈ 50.000 psi):

- Perimetro = π × 4" = 12,57"

- Tonnellaggio = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 tonnellate

- Con un fattore di sicurezza del 25% = circa 24 tonnellate richieste

Le operazioni di imbutitura richiedono calcoli diversi, basati sul diametro della lamiera, sul diametro dello stampo e sulle proprietà del materiale. Per i pezzi complessi è spesso necessario ricorrere a software di simulazione per prevedere con precisione il tonnellaggio richiesto, in particolare quando più operazioni vengono eseguite simultaneamente.

Quando si valutano presse per stampaggio metallico da installare nel proprio stabilimento, verificare sempre che la capacità di tonnellaggio superi i requisiti calcolati. Far funzionare una pressa alla sua capacità massima o prossima a essa accelera l’usura e riduce la precisione, mentre un’attrezzatura di dimensioni insufficienti non riuscirà semplicemente a completare l’operazione di formatura.

Comprendere le capacità della pressa vi aiuta a abbinare in modo efficace l'attrezzatura alle applicazioni. Tuttavia, la pressa e lo stampo rappresentano solo una parte dell'equazione: il materiale che si intende formare svolge un ruolo altrettanto cruciale per ottenere risultati di qualità.

Guida alla selezione dei materiali per applicazioni di stampaggio

Avete scelto la pressa giusta, il tipo di stampo adeguato e avete una solida conoscenza delle operazioni di stampaggio. Ma ecco una domanda che può determinare il successo o l'insuccesso del vostro progetto: quale metallo per lo stampaggio dovreste effettivamente utilizzare?

La selezione del materiale non consiste nello scegliere l'opzione più costosa, bensì nel far corrispondere le proprietà del materiale alla vostra specifica applicazione. Una scelta errata può causare crepe, rimbalzo eccessivo o componenti che non funzionano correttamente in servizio. Una scelta corretta, invece, garantisce cicli di produzione regolari e componenti che funzionano esattamente come previsto dalla progettazione.

Esploriamo come si comportano diversi materiali per lo stampaggio dei metalli durante la deformazione — e quando utilizzare ciascuno di essi.

Selezione del grado di acciaio per componenti strutturali

L'acciaio al carbonio rimane il materiale più utilizzato nella stampatura di lamiere. È economico, ampiamente disponibile e offre un eccellente compromesso tra formabilità e resistenza. Tuttavia, non tutti i tipi di acciaio sono equivalenti.

Nella scelta dell'acciaio per la stampatura, ci si trova ad affrontare un compromesso fondamentale: formabilità contro resistenza. Gli acciai a basso contenuto di carbonio (come gli 1008 o 1010) si piegano e si estrudono facilmente, ma offrono una resistenza a trazione modesta. Le categorie con tenore di carbonio più elevato garantiscono prestazioni strutturali migliori, ma oppongono maggiore resistenza alla deformazione, aumentando il rischio di crepe durante operazioni di formatura aggressiva.

Ecco come si comportano i diversi tipi di acciaio al carbonio:

- Acciaio a basso contenuto di carbonio (0,05–0,15% C) – Eccellente duttilità, ideale per estrusione profonda e piegature complesse. Comunemente impiegato in supporti automobilistici e involucri per elettrodomestici.

- Acciaio a medio contenuto di carbonio (0,25–0,50% C) – Equilibrio ottimale tra resistenza e formabilità. Adatto a componenti strutturali che richiedono una formatura moderata.

- Acciai legati ad alta resistenza (HSLA) – Resistenza migliorata con una formabilità accettabile. Utilizzato nelle strutture di sicurezza automobilistiche dove la riduzione del peso è un fattore critico.

L'acciaio zincato merita una menzione speciale. Secondo la guida ai materiali di Tenral, i rivestimenti zincati (spessore ≥ 8 μm) forniscono una protezione di base contro la ruggine mantenendo la formabilità della base in acciaio al carbonio, rendendolo ideale per componenti strutturali sensibili ai costi, come supporti per telaio veicolare e pannelli per elettrodomestici.

Sfide e soluzioni nella stampatura dell'alluminio

Quando la progettazione leggera è fondamentale, la stampatura dell'alluminio diventa la soluzione privilegiata. I componenti in alluminio stampato pesano circa un terzo rispetto a quelli equivalenti in acciaio, un vantaggio significativo per le applicazioni nel settore automobilistico, aerospaziale ed elettronica di consumo.

Tuttavia, il processo di stampatura dell'alluminio presenta sfide specifiche che possono cogliere impreparati i produttori meno esperti:

- Ritorno elastico – Il modulo di elasticità più basso dell'alluminio significa che le parti "ritornano" verso la loro forma originale dopo la formatura. Gli stampi devono essere progettati per effettuare una curvatura eccessiva, compensando questo recupero elastico.

- Tendenza all'incollaggio – L'alluminio può aderire alle superfici degli utensili, causando difetti superficiali. Una lubrificazione adeguata e rivestimenti specifici per gli stampi sono essenziali.

- Indurimento per deformazione – A differenza dell'acciaio, l'alluminio indurisce rapidamente per deformazione. Per componenti complessi potrebbe essere necessario un ricottura intermedia tra le varie fasi di formatura.

Nonostante queste sfide, i componenti in alluminio ottenuti per stampaggio offrono vantaggi significativi. La lega 6061-T6, ad esempio, garantisce un'eccellente conducibilità termica (ideale per dissipatori di calore), una buona resistenza alla corrosione e una formabilità accettabile per estrusioni e piegature moderate. Un'azienda del settore delle telecomunicazioni ha ottenuto un miglioramento del 25% nella dissipazione del calore e una riduzione dei costi di produzione del 18% passando dal rame all'alluminio per i dissipatori di calore delle stazioni base 5G.

Per applicazioni leggere che richiedono precisione, le leghe di alluminio rimangono insuperabili—purché si tenga conto delle loro caratteristiche uniche di formatura durante la progettazione dello stampo.

Comportamento di indurimento per deformazione dell'acciaio inossidabile

La stampaggio a freddo dell'acciaio inossidabile richiede particolare attenzione all'indurimento per deformazione—il fenomeno per cui il metallo diventa più resistente e più duro man mano che si deforma. Se non lo si gestisce correttamente, i pezzi si fessurano durante la produzione; se invece lo si gestisce bene, si ottengono componenti resistenti alla corrosione che superano in durata le alternative di anni.

La chiave sta nel comprendere come il contenuto di nichel influisca sulla velocità di indurimento per deformazione. Come spiega la guida tecnica di Ulbrich:

- Tipo 301 (6–8% nichel) – Elevata velocità di indurimento per deformazione. Acquisisce una notevole resistenza durante la formatura, rendendolo eccellente per operazioni di piegatura in cui la resistenza finale del pezzo è fondamentale. Tuttavia, è più soggetto a fessurazioni durante trafilature profonde.

- Tipo 304 (8–10,5% nichel) – Indurimento da deformazione moderato. Offre un buon equilibrio tra formabilità e resistenza. È la qualità più comunemente specificata per le applicazioni generali di stampaggio in acciaio inossidabile.

- Tipo 305 (10–13% nichel) – Basso tasso di indurimento da deformazione. Ideale per operazioni di trafilatura profonda e coniazione, dove il materiale deve fluire senza subire aumenti rapidi di resistenza.

Anche la struttura del grano influisce sul successo dello stampaggio dell'acciaio inossidabile. I grani grossolani generano difetti superficiali di tipo «buccia d'arancia» durante la trafilatura, una texture indesiderata che ricorda la buccia degli agrumi. Strutture a grana più fine migliorano sia la finitura superficiale sia la duttilità.

Con una resistenza a trazione ≥515 MPa e una resistenza alla nebbia salina ≥48 ore, l'acciaio inossidabile 304 rimane lo standard per gli alloggiamenti di apparecchiature mediche, i componenti per la lavorazione alimentare e i terminali di ricarica per veicoli a energia nuova (NEV), dove la resistenza alla corrosione è un requisito imprescindibile.

Rame e ottone per componenti elettrici

Quando la conducibilità elettrica guida il vostro progetto, le leghe di rame e ottone offrono prestazioni insuperabili. Questi materiali fluiscono egregiamente durante le operazioni di stampaggio, garantendo al tempo stesso le proprietà elettriche e termiche richieste dall’elettronica.

Rame offre una conducibilità fino al 98%, rendendolo essenziale per contatti elettrici, connettori e morsetti. La sua eccellente duttilità consente la punzonatura di microcontatti per frammenti di schede SIM per smartphone e morsetti per sensori industriali. Il compromesso? Il rame è relativamente costoso e più tenero rispetto alle alternative in acciaio.

Ottone (lega rame-zinco) offre un’alternativa economica con eccellente lavorabilità. L’ottone H62, con durezza ≥HB80, viene stampato in modo pulito senza richiedere lavorazioni secondarie, riducendo così i costi di produzione per componenti ad alto volume. Le applicazioni più comuni includono:

- Componenti del cilindro per serrature intelligenti

- Giunti per impianti di climatizzazione automobilistici

- Ferramenta decorativa

- Accessori idraulici

Secondo casi di studio del settore, l'ottone può sostituire il rame puro in molte applicazioni in cui la massima conducibilità non è critica, consentendo una riduzione dei costi di lavorazione del 22% pur mantenendo prestazioni elettriche accettabili.

Entrambi i materiali si distinguono nelle operazioni di formatura grazie alla loro duttilità intrinseca. La stampa a matrice progressiva funziona particolarmente bene con rame e ottone, poiché la loro malleabilità consente una produzione continua ad alta velocità, senza i problemi di fragilità comuni nei materiali più duri.

Proprietà dei materiali che influenzano la stampabilità

Indipendentemente dal metallo scelto, quattro proprietà del materiale determinano il successo della stampatura:

- FLESSIBILITÀ – Quanto il materiale può allungarsi prima di fratturarsi. Una maggiore duttilità consente tirature profonde e piegature complesse.

- Resistenza alla Rottura – Lo sforzo al quale inizia la deformazione permanente. Una minore resistenza a snervamento rende più facile la formatura, ma potrebbe produrre componenti finiti meno resistenti.

- Indurimento da deformazione – Con quale rapidità il materiale aumenta la propria resistenza durante la deformazione. Bassi valori favoriscono l’imbutitura; alti valori favoriscono la piegatura, dove conta la resistenza finale.

- Struttura granulare – Grani più fini migliorano generalmente la formabilità e la finitura superficiale. Grani grossolani possono causare difetti superficiali e ridurre la duttilità.

Comprendere queste proprietà consente di prevedere il comportamento dei materiali durante la stampaggio e di evitare costosi guasti produttivi.

Confronto dei materiali per la stampaggio metallica

Questa tabella comparativa riassume le caratteristiche principali per guidare la scelta del materiale:

| Tipo di Materia | Valutazione della formabilità | Applicazioni tipiche | Considerazioni particolari |

|---|---|---|---|

| Acciaio al Basso Carbonio | Eccellente | Supporti automobilistici, involucri per elettrodomestici, componenti ad imbutitura profonda | Richiede protezione contro la corrosione; opzione più economica |

| Acciaio Galvanizzato | Buono | Supporti per telai, pannelli per sistemi di climatizzazione (HVAC), involucri esterni | Il rivestimento può creparsi durante piegature severe; protezione di base contro la ruggine |

| Leghe di Alluminio | Buono a eccellente | Dissipatori di calore, involucri per dispositivi elettronici, componenti strutturali leggeri | Ritorno elastico significativo; richiede lubrificazione per prevenire il grippaggio |

| acciaio inossidabile 304 | Moderato | Attrezzature mediche, lavorazione alimentare, terminali di ricarica | Indurisce per deformazione durante la formatura; richiede una forza maggiore |

| acciaio inossidabile 305 | Buono | Contenitori stampati a profondità, parti complesse formate | Basso tasso di indurimento per deformazione, ideale per operazioni di trafilatura |

| Rame | Eccellente | Contatti elettrici, connettori, componenti termici | Conducibilità più elevata ma costo superiore; materiale tenero |

| Ottone (H62) | Eccellente | Componenti per serrature, raccordi idraulici, ferramenta decorativa | Alternativa economica al rame; eccellente lavorabilità |

La scelta del materiale giusto è solo uno degli elementi del puzzle. Il modo in cui si progetta il componente e si struttura il flusso produttivo determina se tale scelta si traduce in una produzione efficace ed economicamente vantaggiosa.

L'intero flusso di lavoro per la stampa, dalla progettazione alla produzione

Hai selezionato il materiale ideale per la tua applicazione. Ma cosa succede dopo? Come si trasforma un concetto su carta in un componente stampato di precisione che esce dalla linea di produzione?

Il processo di stampaggio della lamiera comprende molto più che semplicemente premere il metallo attraverso uno stampo. Il successo richiede un flusso di lavoro strutturato, in cui ogni fase si basa su quella precedente: dalle decisioni progettuali iniziali, che influenzano la complessità degli utensili, fino alle procedure di ispezione qualità che garantiscono che ogni componente rispetti le specifiche.

Seguiamo insieme l’intero percorso, dalla progettazione ai componenti finiti in lamiera stampata.

Principi del Design for Manufacturability

Ecco un dato concreto: circa il 70% dei costi di produzione viene definito già nella fase di progettazione. Le decisioni che prendi su carta determinano direttamente la complessità degli utensili, l’efficienza produttiva e, in ultima analisi, il costo unitario del componente.

Le linee guida efficaci per la progettazione di lamiere si concentrano sulla realizzazione di componenti che le presse per lamiera possono effettivamente produrre—in modo coerente ed economico. Secondo La guida DFM di Five Flute , gli ingegneri meccanici dovrebbero affrontare la progettazione della stampatura delle lamiere partendo da una comprensione basata sui principi fondamentali di come le operazioni di formatura influenzino la geometria finale del componente.

I fattori critici di DFM includono:

- Raggi di piegatura minimi – Mantenere il raggio di piegatura maggiore o uguale allo spessore del materiale per i materiali duttili. Per alluminio temprato, come la lega 6061-T6, aumentare tale valore a 4 volte lo spessore del materiale per prevenire crepe.

- Posizionamento dei fori – Posizionare i fori a una distanza minima di 2 volte lo spessore del materiale dai bordi per evitare rigonfiamenti. Posizionare i fori a una distanza pari a 2,5 volte lo spessore più il raggio di piegatura rispetto alle linee di piegatura per evitare deformazioni.

- Allineamento della direzione del grano – Orientare le piegature perpendicolarmente alla direzione di laminazione del materiale, quando possibile. La mancata osservanza di questa regola può causare crepe, in particolare con metalli meno duttili.

- Sgravio di Piegatura – Aggiungere delle sagomature (intagli) nel materiale nei punti in cui le pieghe incontrano le sezioni piane per prevenire strappi. La larghezza della sagomatura deve essere superiore alla metà dello spessore del materiale.

Secondo gli standard Xometry per la progettazione di componenti stampati, il diametro minimo dei fori dipende dal tipo di materiale: 1,2 × lo spessore per materiali duttili come l’alluminio, ma 2 × lo spessore per leghe di acciaio inossidabile ad alta resistenza.

Questi vincoli potrebbero sembrare restrittivi, ma in realtà sono liberatori. Seguire fin dall’inizio le linee guida per la progettazione in lamiera evita costose revisioni successive e garantisce che i vostri componenti possano essere prodotti con le tolleranze richieste.

Sviluppo e validazione degli utensili

Una volta che il vostro progetto ha superato la verifica DFM (Design for Manufacturability), ha inizio lo sviluppo degli utensili. Questa fase trasforma la geometria del componente negli stampi di precisione che formeranno ogni singolo elemento.

Il processo di sviluppo degli utensili segue tipicamente queste fasi:

- Progettazione ingegneristica dello stampo – Gli ingegneri traducono la geometria del componente in layout delle stazioni dello stampo, specificando i giochi tra punzone e matrice, i percorsi di flusso del materiale e le sequenze di formatura. Il software di simulazione CAE prevede il comportamento del materiale e identifica potenziali difetti prima della lavorazione dell'acciaio.

- Selezione dell'acciaio per utensili e lavorazione meccanica – I componenti dello stampo sono realizzati in acciai temprati per utensili, in grado di resistere a milioni di cicli di formatura. La fresatura CNC e la lavorazione a filo EDM (Electrical Discharge Machining) creano le geometrie precise necessarie per una produzione costante dei componenti.

- Montaggio e collaudo dello stampo – Gli stampi assemblati vengono sottoposti a un primo test per verificare il corretto flusso del materiale, i giochi e le dimensioni dei componenti. Vengono effettuati aggiustamenti per ottimizzare le condizioni di formatura.

- Produzione di campioni e validazione – I primi componenti prodotti vengono misurati rispetto alle specifiche. I dati dimensionali confermano che lo stampo produce componenti entro le tolleranze stabilite prima dell'avvio della produzione in serie.

Come osserva Die-Matic, gli stampi sono fondamentali per un processo produttivo efficiente, preciso e di successo. La scelta degli stampi appropriati e la collaborazione con gli ingegneri progettisti durante la fase di prototipazione consentono di verificare il processo previsto prima di procedere all’acquisto degli stampi per la produzione.

Questa fase di validazione consente di individuare tempestivamente eventuali problemi—quando le modifiche comportano costi dell’ordine di centinaia di dollari anziché decine di migliaia.

Avviamento della produzione e ispezione del primo pezzo

Una volta disponibili gli stampi validati, l’avviamento della produzione trasforma la vostra cella produttiva da un insieme di attrezzature inattive in un sistema produttivo di precisione.

L’avviamento del processo per lamiera comprende:

- Installazione e allineamento dello stampo – Gli stampi vengono montati sulla pressa con una posizionatura precisa. Un allineamento corretto garantisce una formatura uniforme su tutte le stazioni ed evita l’usura prematura degli stampi.

- Caricamento del materiale e impostazione dell’alimentazione – Il nastro avvolto o le sagome di lamiera vengono posizionati per garantire un’alimentazione corretta. I meccanismi di avanzamento vengono tarati per far progredire il materiale della distanza esatta tra una corsa e l’altra della pressa.

- Configurazione dei parametri della pressa – La tonnellata, la velocità di corsa e l’altezza di chiusura sono impostate in base ai parametri di processo convalidati. Le presse a servo potrebbero richiedere la programmazione di profili di movimento personalizzati.

- Ispezione del primo articolo (FAI) – I pezzi prodotti inizialmente sono sottoposti a un’ispezione dimensionale completa. Le misurazioni vengono documentate e confrontate con le specifiche riportate nei disegni.

- Approvazione del processo – Una volta che l’ispezione del primo articolo (FAI) conferma che i pezzi soddisfano i requisiti, la produzione prosegue applicando i protocolli di monitoraggio stabiliti.

L’ispezione del primo articolo merita particolare attenzione. Secondo le migliori pratiche di settore, il controllo qualità nella stampaggio di lamiere dipende fortemente da caratteristiche del materiale grezzo, quali durezza e spessore; pertanto, la verifica del materiale in entrata è fondamentale prima dell’avvio della produzione.

Oltre alla verifica del materiale, l’ispezione del primo articolo comprende tipicamente:

- Misurazioni delle dimensioni critiche mediante macchina di misura a coordinate (CMM) o sistemi ottici

- Valutazione della Finitura Superficiale

- Prove di durezza, qualora specificato

- Ispezione visiva per rilevare bave, crepe o difetti superficiali

Questo approccio sistematico garantisce che i problemi vengano individuati prima che vengano prodotti migliaia di parti non conformi.

Raggiungere tolleranze strette nelle parti stampate

Quali tolleranze è effettivamente possibile raggiungere con la stampatura di precisione? Questa domanda è rilevante perché le capacità in termini di tolleranza influiscono direttamente sulla idoneità della stampatura per la vostra applicazione — oppure sulla necessità di ricorrere a processi alternativi.

Gli standard di tolleranza variano in base al tipo di operazione e alle attrezzature utilizzate:

| Tipo di operazione | Tolleranza standard | Tolleranza di Precisione | Fattori chiave |

|---|---|---|---|

| Punzonatura/foratura | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Gioco tra matrice e punzone, spessore del materiale, stato degli utensili |

| Piegatura | tolleranza angolare ±0,5°, tolleranza lineare ±0,010" | tolleranza angolare ±0,25°, tolleranza lineare ±0,005" | Compensazione del rimbalzo, coerenza del materiale |

| Disegno | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Controllo del flusso del materiale, pressione del fermatela |

| Coniazione | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Forza di pressatura, precisione dello stampo, durezza del materiale |

Diversi fattori influenzano il raggiungimento di tolleranze standard o di precisione:

- Tipo di attrezzatura – Le presse a servo con profili di movimento programmabili raggiungono generalmente tolleranze più strette rispetto alle presse meccaniche che operano alla massima velocità.

- Qualità degli utensili – Gli stampi rettificati con precisione e con giochi più ridotti producono pezzi più accurati, ma richiedono una manutenzione più frequente.

- Uniformità dei Materiali – Le variazioni nello spessore o nella durezza del materiale influiscono direttamente sui risultati dimensionali. Specificare tolleranze più stringenti per il materiale migliora la coerenza dei pezzi.

- Controllo di processo – Il controllo statistico di processo (SPC) rileva eventuali derive prima che i pezzi superino i limiti di tolleranza.

Per i componenti stampati di precisione che richiedono le tolleranze più stringenti, si consiglia di prevedere operazioni di calibratura (coining), nelle quali l’elevata pressione garantisce dimensioni eccezionalmente accurate. Le caratteristiche su pieghe multiple tendono generalmente ad accumulare errori di tolleranza (stack-up); pertanto, le dimensioni critiche dovrebbero essere riferite, quando possibile, a un singolo riferimento (datum).

Comprendere queste capacità di tolleranza consente di specificare correttamente i requisiti. Una specifica eccessiva delle tolleranze aumenta i costi a causa di velocità di produzione più lente e di maggiori esigenze di ispezione. Una specifica insufficiente delle tolleranze comporta il rischio di problemi di assemblaggio o di malfunzionamenti in servizio.

Flusso di lavoro completo per la stampatura della lamiera

Per concludere, ecco il flusso di lavoro sequenziale con le principali considerazioni previste in ciascuna fase:

- Progettazione del componente e revisione DFM – Applicare le linee guida per la progettazione della lamiera riguardo ai raggi di piegatura, al posizionamento dei fori e alla scelta del materiale. Verificare la fabbricabilità prima dell’investimento nello stampo.

- Preventivo e approvazione dello stampo – Ottenere preventivi per lo stampo sulla base del volume di produzione, della complessità del componente e dei requisiti di tolleranza. Approvare i concetti di progettazione dello stampo.

- Progettazione dello stampo e simulazione CAE – Gli ingegneri sviluppano progetti dettagliati dello stampo, integrando simulazioni di formatura per prevedere il comportamento del materiale e ottimizzare la disposizione delle stazioni.

- Fabbricazione dello stampo – I componenti degli stampi vengono fresati, trattati termicamente e assemblati. I tempi di consegna variano tipicamente da 4 a 12 settimane, a seconda della complessità.

- Collaudo e regolazione dello stampo – Vengono prodotti e misurati i campioni iniziali. Gli stampi vengono regolati per raggiungere le dimensioni e la qualità superficiale richieste.

- Ispezione e approvazione del primo articolo – Documenti di ispezione completi confermano che i componenti rispettano le specifiche. L’approvazione del cliente autorizza l’avvio della produzione.

- Avvio della produzione – I parametri di processo vengono fissati e la produzione ha inizio con protocolli consolidati di monitoraggio della qualità.

- Controllo qualità continuo – Il monitoraggio SPC, le ispezioni periodiche e la manutenzione degli stampi garantiscono una qualità costante durante tutta la produzione.

Questo approccio strutturato trasforma la stampatura della lamiera da un’arte in una scienza ripetibile, in cui la qualità è progettata fin dall’inizio, anziché verificata a posteriori.

Tuttavia, anche con il miglior flusso di lavoro, possono verificarsi problemi. Comprendere i difetti più comuni e come prevenirli consente di mantenere la produzione efficiente e i clienti soddisfatti.

Strategie per il controllo qualità e la prevenzione dei difetti

Anche con un flusso di lavoro progettato alla perfezione, i componenti stampati possono comunque presentare problemi. Appaiono crepe dove non dovrebbero esserci. I bordi risultano irregolari. I pezzi subiscono un ritorno elastico verso un angolo errato dopo la formatura. Vi suona familiare?

La differenza tra un’operazione di stampaggio redditizia e una costosa dipende spesso dalla comprensione delle cause dei difetti — e dalla loro prevenzione prima che si verifichino. Esaminiamo i problemi più comuni che interessano i componenti metallici stampati e le strategie che consentono di mantenere la produzione efficiente e senza interruzioni.

Previsione e compensazione del ritorno elastico (springback)

Ecco una realtà frustrante: ogni componente metallico piegato tende a raddrizzarsi spontaneamente. Questo recupero elastico — detto ritorno elastico (springback) — si verifica perché il metallo conserva parte della deformazione elastica subita durante la formatura. Quando la pressa rilascia il pezzo, quest’ultimo torna parzialmente verso la sua forma originale piana.

Il ritorno elastico (springback) diventa particolarmente problematico con:

- Materiali ad Alta Resistenza – Acciai ad alta resistenza avanzati e leghe di alluminio mostrano un maggiore recupero elastico rispetto all’acciaio dolce

- Raggi di curvatura ampi – Curve più dolci immagazzinano maggiore energia elastica, aumentando il rimbalzo elastico

- Materiali più sottili – Meno materiale da opporre alle forze di recupero elastico

Come compensano i produttori? Gli stampi per la stampaggio dell'acciaio sono progettati per piegare eccessivamente i pezzi oltre l'angolo target. Quando si verifica il rimbalzo elastico, il pezzo si rilassa nella posizione finale corretta. Per applicazioni di precisione, il software di simulazione CAE prevede il comportamento del rimbalzo elastico durante la progettazione dello stampo, consentendo agli ingegneri di calcolare con esattezza gli angoli di compensazione prima di tagliare qualsiasi acciaio per utensili.

Le moderne presse a servo aggiungono un ulteriore livello di controllo. I tempi di permanenza programmabili nella fase finale della corsa permettono al materiale di "stabilizzarsi" prima del rilascio, riducendo il recupero elastico. Questo approccio si rivela particolarmente efficace per componenti in acciaio stampato che richiedono tolleranze angolari molto strette.

Prevenzione dei difetti di increspatura e strappo

L'increspatura e lo strappo rappresentano modalità di rottura opposte, ma spesso condividono la stessa causa radice: un controllo inadeguato del flusso del materiale.

Riduzione delle rughe si verifica quando il lamierino si imbozza a causa di sollecitazioni di compressione durante le operazioni di imbutitura. Immaginate di spingere una tovaglia in una ciotola: senza un adeguato vincolo, questa si raggrinza. Nell’imbutitura, ciò accade quando la pressione del dispositivo di ritenuta del grezzo è troppo bassa o la geometria dello stampo consente compressioni non supportate.

Strappo (detto anche strappo) si verifica quando il materiale si allunga oltre i propri limiti. Secondo La ricerca sulla simulazione dell’imbutitura , gli strappi derivano da restringimenti localizzati in cui lo spessore del materiale si riduce oltre i limiti di sicurezza, fenomeno particolarmente comune con geometrie complesse e materiali ad alta resistenza.

Le cause e le soluzioni per ciascun tipo di difetto:

- Cause delle grinze – Pressione insufficiente del dispositivo di ritenuta del grezzo, eccesso di materiale nelle zone di imbutitura, gioco errato tra matrice e punzone

- Prevenzione delle grinze – Aumentare la forza di ritenuta del grezzo, ottimizzare le dimensioni e la forma del grezzo, aggiungere nervature di trascinamento per controllare il flusso del materiale

- Cause degli strappi – Pressione eccessiva del dispositivo di tenuta della lamiera che limita il flusso, proprietà del materiale non adatte, dimensioni della lamiera non corrette, ruggine o danni sulle superfici degli utensili

- Prevenzione delle lacerazioni – Ridurre la pressione del dispositivo di tenuta della lamiera, selezionare materiali con un rapporto più ampio tra resistenza allo snervamento e resistenza a trazione, verificare la geometria della lamiera mediante simulazione, mantenere in buono stato le superfici degli utensili

Nota il paradosso? Una pressione troppo bassa del dispositivo di tenuta della lamiera causa increspature; una pressione troppo elevata causa lacerazioni. Individuare il punto ottimale richiede una comprensione approfondita del materiale e della geometria specifici — motivo per cui la simulazione si rivela estremamente preziosa per componenti stampati complessi.

Controllo dei bordini e qualità del bordo

I bordini — quei margini rialzati lasciati dopo la punzonatura o la tagliatura — potrebbero sembrare semplici fastidi. Tuttavia, generano problemi concreti: interferenze durante il montaggio, rischi per la sicurezza degli operatori e usura accelerata dei componenti abbinati.

La formazione dei bordini dipende da diversi fattori:

- Alesatura della Matrice – Un gioco eccessivo consente al materiale di fluire negli spazi anziché essere tagliato in modo netto

- Affilatura dell’utensile – Spigoli di taglio usurati deformano il materiale invece di tagliarlo

- Proprietà del materiale – I materiali duttili tendono a formare bave più grandi rispetto alle leghe più dure

- Allineamento punzone-matrice – Un allineamento errato genera un carico non uniforme e una formazione irregolare delle bave

Le strategie preventive si concentrano sulla manutenzione degli utensili e su una progettazione adeguata. Il gioco ottimale tra punzone e matrice è generalmente compreso tra il 5% e il 10% dello spessore del materiale per l’acciaio: giochi più stretti producono bordi più puliti, ma accelerano l’usura della matrice. L’ispezione regolare degli spigoli di taglio consente di rilevare l’usura prima che le bave diventino un problema.

Per applicazioni che richiedono bordi privi di bave, potrebbero essere necessarie operazioni secondarie come la lucidatura in tamburo, la finitura vibrante o la sbavatura di precisione. Tuttavia, queste operazioni comportano costi aggiuntivi, rendendo quindi la progettazione corretta della matrice e la sua manutenzione l’approccio preferito per l’ottimizzazione della progettazione delle operazioni di stampaggio.

Manutenzione della matrice per garantire qualità costante

I vostri stampi sono strumenti di precisione — e, come tutti gli strumenti di precisione, si usurano. Comprendere in che modo l'usura degli stampi influisce sulla qualità dei metalli stampati vi aiuta a pianificare interventi di manutenzione preventiva, anziché limitarvi a reagire ai difetti.

L'usura degli stampi si manifesta in modi prevedibili:

- Arrotondamento del tagliente – Aumenta la formazione di bave e richiede una maggiore forza di pressatura

- Grippaggio superficiale – L’adesione del materiale sulle superfici dello stampo provoca graffi e segni di trascinamento sui pezzi

- Deriva geometrica – L’usura delle superfici di formatura modifica gradualmente le dimensioni dei pezzi

- Degrado del rivestimento – I rivestimenti protettivi si consumano, accelerando il degrado del metallo di base

Secondo le linee guida per la qualità di Manor Tool, una corretta manutenzione prevede ispezioni regolari, lubrificazione, pulizia e sostituzione degli equipaggiamenti, ove necessario. Grazie a una manutenzione costante, si estende la vita utile degli stampi e si riduce al minimo il rischio di stampaggi di scarsa qualità.

I programmi efficaci di manutenzione degli stampi comprendono:

- Ispezioni programmate in base al numero di colpi anziché al tempo trascorso sul calendario

- Misurazioni documentate dell'usura per monitorare le variazioni dimensionali durante le produzioni

- Affilatura preventiva prima che i bordi taglienti si degradino oltre i punti di recupero

- Monitoraggio del lubrificante per garantire la corretta formazione del film lubrificante tra utensili e pezzi da lavorare

Dal punto di vista economico, la prevenzione è preferibile. Affilare nuovamente una matrice costa una frazione rispetto alla sua sostituzione; inoltre, rilevare tempestivamente l’usura evita i costi derivanti da scarti prodotti fuori tolleranza.

Come la simulazione CAE previene i difetti

Perché attendere la produzione per scoprire i problemi? Le moderne simulazioni CAE prevedono i difetti ancor prima di incidere qualsiasi acciaio per utensili, consentendo di risparmiare settimane di prove e migliaia di euro in modifiche degli utensili.

Secondo Ricerca sulla simulazione CAE , la simulazione del processo di formatura richiede una configurazione accurata per garantire risultati realistici, inclusa una modellazione precisa dei materiali, condizioni al contorno appropriate e definizioni adeguate dei contatti e dell’attrito.

La simulazione identifica potenziali problemi, tra cui:

- Zone di assottigliamento che potrebbero strapparsi durante la formatura

- Aree di compressione soggette a increspature

- Entità del rimbalzo (springback) che richiede una compensazione dello stampo

- Pattern di flusso del materiale che influenzano le dimensioni finali del pezzo

L’investimento nella simulazione produce benefici lungo tutto il ciclo produttivo. Gli stampi progettati con il supporto della simulazione richiedono generalmente un numero minore di iterazioni di prova, raggiungono più rapidamente le dimensioni obiettivo e producono pezzi più coerenti anche in lunghi cicli di produzione.

Per componenti metallici stampati complessi — in particolare quelli realizzati mediante imbutitura profonda o in materiali ad alta resistenza — la simulazione è diventata una pratica standard, non un lusso opzionale. La domanda non è più se ci si può permettere la simulazione, ma piuttosto se ci si può permettere l’alternativa di scoprire i problemi direttamente sul pavimento di produzione.

Comprendere la prevenzione dei difetti consente di mantenere la produzione efficiente. Ma come si confronta la stampaggio con altri processi produttivi alternativi — e quando è opportuno scegliere un processo completamente diverso?

Stampaggio rispetto ad altri processi di produzione

Hai acquisito le nozioni fondamentali del processo di stampaggio metallico: operazioni, tipi di matrici, selezione della pressa, materiali e controllo qualità. Ma ecco la domanda che determina se lo stampaggio è la scelta giusta per il tuo progetto: quando conviene scegliere lo stampaggio rispetto ad altri metodi di produzione?

La risposta non è sempre immediata. Ogni processo produttivo eccelle in contesti specifici e la scelta del metodo sbagliato può costarti migliaia di euro in spese superflue o nel mancato rispetto dei tempi di produzione. Confrontiamo quindi lo stampaggio con le tre alternative più comuni: la lavorazione CNC, il taglio al laser e la stampa 3D.

Confronto economico tra stampaggio e lavorazione CNC

Fondamentalmente, stampaggio e lavorazione CNC rappresentano approcci profondamente diversi alla realizzazione di componenti. Lo stampaggio modella il materiale mediante deformazione plastica, senza rimuovere alcun metallo. La lavorazione CNC, invece, rimuove materiale mediante asportazione di truciolo: i trucioli finiscono nel contenitore per i rifiuti.

Questa differenza determina significative variazioni dal punto di vista economico:

- Utilizzo del materiale – La produzione mediante stampaggio raggiunge tipicamente un'utilizzo del materiale pari all'85-95%, mentre la lavorazione CNC può impiegare solo il 30-60% del materiale grezzo, a seconda della geometria del pezzo

- Tempo di ciclo – Una pressa per stampaggio produce pezzi in pochi secondi; la lavorazione CNC richiede invece minuti o ore per pezzo

- Investimento utensili – Lo stampaggio richiede matrici personalizzate (costo: 10.000-50.000 USD+), mentre la lavorazione CNC utilizza utensili di taglio standard (costo: 50-500 USD ciascuno)

- Complessità della Parte – La lavorazione CNC eccelle nella realizzazione di geometrie complesse tridimensionali partendo da materiale pieno; lo stampaggio è invece più indicato per caratteristiche realizzate su lamiere

Quando la lavorazione CNC risulta vantaggiosa? Per la produzione di piccoli lotti di componenti solidi complessi, la flessibilità della lavorazione CNC supera il costo dell’investimento in attrezzature richiesto dallo stampaggio. Se sono necessari 50 supporti intricati con tolleranze stringenti sulle caratteristiche lavorate, la lavorazione CNC fornisce il risultato desiderato senza dover attendere le settimane necessarie allo sviluppo delle matrici.

Quando la stampatura prevale? Non appena i volumi superano qualche migliaio di unità, il processo produttivo di stampatura diventa notevolmente più economico. Il costo per singolo componente diminuisce man mano che i costi degli utensili vengono ammortizzati sulla produzione — raggiungendo infine pochi centesimi di dollaro per componente, nel caso di geometrie semplici.

Quando il taglio laser è preferibile alla stampatura

Il taglio laser e la stampatura lavorano entrambi su lamiere — rendendo questo confronto particolarmente interessante. Entrambi i processi tagliano forme piane, realizzano fori e producono le sagome (blanks) che diventano componenti finiti.

Secondo ricerche settoriali, il taglio laser consente una riduzione dei costi del 40% rispetto alla stampatura per lotti inferiori a 3.000 unità, eliminando costi di utensileria superiori a 15.000 USD e garantendo una precisione di ±0,1 mm, rispetto alla tolleranza di ±0,3 mm della stampatura.

I principali vantaggi del taglio laser includono:

- Nessun investimento in attrezzature – La programmazione digitale elimina completamente i costi degli stampi

- Tempo di Risposta Rapido – I componenti possono essere spediti entro 24-48 ore, contro le 4-8 settimane necessarie per la realizzazione degli utensili da stampatura

- Flessibilità di progettazione – È possibile modificare istantaneamente la geometria del componente caricando un nuovo programma di taglio

- Precisione Superiore – I laser a fibra raggiungono costantemente tolleranze di ±0,1 mm

Tuttavia, la produzione mediante stampaggio recupera il vantaggio a volumi più elevati. Le presse per lo stampaggio operano a centinaia di colpi al minuto, molto più velocemente anche dei sistemi laser più rapidi. Anche i costi nascosti cambiano: i costi del taglio laser aumentano linearmente con la quantità, mentre i costi dello stampaggio diminuiscono drasticamente all’aumentare dei volumi.

Scegliere il taglio laser quando: i volumi di produzione rimangono inferiori a 3.000 unità, è necessaria la capacità di prototipazione rapida, i progetti subiscono frequenti modifiche o i requisiti di precisione superano le capacità dello stampaggio.

Scegliere lo stampaggio e la pressatura quando: i volumi superano le 10.000 unità, la geometria del componente si presta alle operazioni di formatura (piegature, estrusioni, goffrature) e la produzione a lungo termine giustifica l’investimento negli utensili.

Confronto tra stampaggio e manifattura additiva: compromessi

la stampa 3D (manifattura additiva) ha rivoluzionato la prototipazione e la produzione a basso volume. Ma come si confronta con lo stampaggio metallico industriale per applicazioni di produzione effettiva?

Il confronto rivela punti di forza complementari piuttosto che una concorrenza diretta:

- Velocità di prototipazione – La stampa 3D produce prototipi funzionali in ore o giorni; la stampatura richiede prima settimane di sviluppo degli utensili

- Libertà geometrica – La produzione additiva crea caratteristiche interne complesse impossibili da ottenere con la stampatura

- Proprietà del materiale – I metalli stampati offrono generalmente una resistenza, duttilità e finitura superficiale superiori rispetto ai metalli stampati in 3D

- Economia della Produzione – I costi della stampa 3D rimangono relativamente costanti indipendentemente dalla quantità; i costi unitari della stampatura diminuiscono drasticamente al crescere del volume

I produttori più attenti utilizzano entrambi i processi in modo strategico. La stampa 3D consente di validare rapidamente i progetti prima di procedere allo sviluppo degli utensili per la stampatura. Una volta definiti i progetti e quando i volumi giustificano l’investimento, la stampatura subentra per la produzione.

Il punto di pareggio dipende dalla complessità e dalle dimensioni del componente. I componenti semplici ottenuti mediante stampaggio diventano più economici rispetto alla stampa 3D già a partire da quantitativi di soli 100-500 pezzi. I componenti complessi che richiedono un’estesa lavorazione successiva potrebbero non rendere conveniente lo stampaggio fino a quando i volumi non raggiungono diverse migliaia di unità.

Guida al confronto dei processi produttivi

Questa tabella comparativa fornisce criteri decisionali relativi ai fattori più rilevanti per la scelta del processo:

| Criteri | Timbratura | Fresatura cnc | Taglio laser | stampa 3D |

|---|---|---|---|---|

| Costo di configurazione | Elevato (da 10.000 a 50.000 USD+ per gli stampi) | Basso (utensileria standard) | Nessuno (programmazione digitale) | Nessuno a basso |

| Costo per pezzo (Basso Volume) | Molto elevato (ammortamento degli utensili) | Da moderato ad alto | Da basso a moderato | Da moderato ad alto |

| Costo per pezzo (Alto Volume) | Molto basso (pochi centesimi a pezzo) | Rimane elevato | Rimane moderato | Rimane elevato |

| Utilizzo del materiale | 85-95% | 30-60% | 70-85% | Quasi il 100% (riciclo della polvere) |

| Complessità geometrica | Moderato (caratteristiche in lamiera) | Alto (parti solide 3D) | Basso-Moderato (profili 2D) | Molto alto (caratteristiche interne) |

| Tempo di consegna tipico | 4-8 settimane (realizzazione degli utensili) + produzione | Giorni fino a settimane | 24-48 ore | Ore a giorni |

Adottare la Decisione Corretta sul Processo

Come tradurre questo confronto in decisioni operative? Concentrarsi su tre fattori principali:

Requisiti di volume determinano l’economicità. Per tirature di produzione superiori a 10.000 unità con progetti stabili, la stampatura vince quasi sempre in termini di costo. Per tirature inferiori a 1.000 unità, il taglio laser o la fresatura CNC risultano generalmente più economici.

Geometria della parte determina la fattibilità. Le parti in lamiera con pieghe, estrusioni e caratteristiche stampate si prestano naturalmente al processo di stampatura. Le parti solide 3D che richiedono lavorazioni meccaniche necessitano della fresatura CNC. I profili piani con tagli complessi sono invece ideali per il taglio laser.

Vincoli di tempistica spesso prevalgono sulle considerazioni di costo. È necessario ricevere le parti la prossima settimana? Il taglio laser o la stampa 3D consentono di soddisfare tale esigenza. Si dispone di sei mesi per lo sviluppo degli utensili e per una produzione a lungo termine? In tal caso, l’economicità della stampatura diventa particolarmente vantaggiosa.

I migliori produttori non si impegnano in un unico processo: adattano ciascun progetto al metodo ottimale. Comprendere questi compromessi consente di prendere decisioni informate, bilanciando costi, qualità e requisiti di consegna.

Una volta chiarita la selezione del processo, esaminiamo come questi principi si applicano a una delle applicazioni più impegnative della stampaggio: la produzione automobilistica.

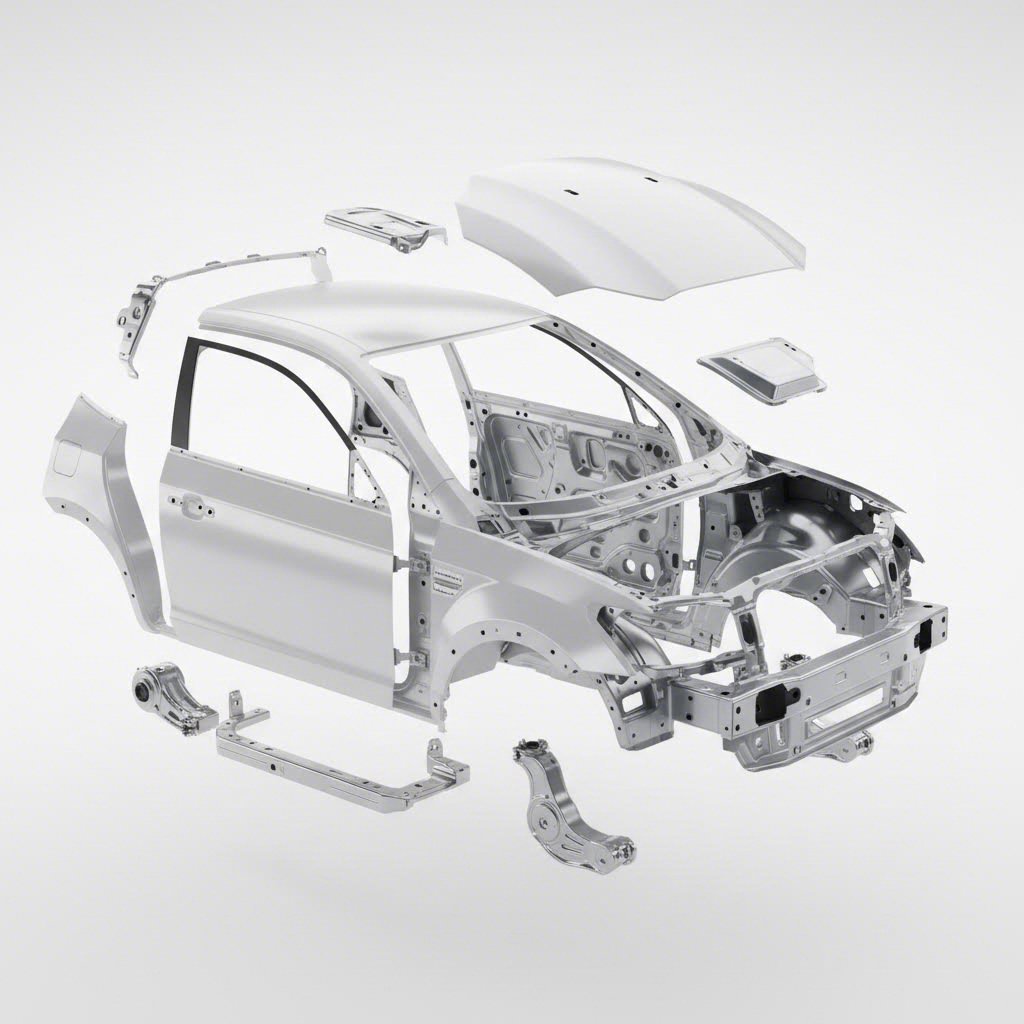

Applicazioni e norme di settore per la stampatura automobilistica

Per quanto riguarda il processo di stampaggio nella produzione industriale, nessun settore spinge i limiti quanto quello automobilistico. Ogni veicolo che esce dalle linee di montaggio contiene centinaia — talvolta migliaia — di componenti metallici realizzati mediante stampaggio di precisione, dai grandi pannelli carrozzeria ai minuscoli connettori elettrici. Le conseguenze? Un singolo supporto difettoso potrebbe innescare un richiamo da milioni di dollari.

Allora, cosa rende così impegnativa la stampatura di metalli per l'industria automobilistica? E come fanno i produttori a realizzare in modo costante milioni di parti metalliche stampate che soddisfano i rigorosi requisiti del settore? Esploriamo le applicazioni, gli standard e i sistemi qualità che definiscono questo settore critico.

Stampatura di pannelli carrozzeria e componenti strutturali

Fate il giro di qualsiasi autovettura e state osservando la stampatura automobilistica in azione. Porte, cofani, parafanghi, tetti e coperchi del bagagliaio: questi pannelli visibili della carrozzeria partono tutti da lamiere piane prima di essere trasformati mediante operazioni di stampatura metallica ad alto volume.

Secondo la ricerca di settore condotta da Franklin Fastener, questi componenti devono essere resistenti, leggeri e di forma precisa. La stampatura metallica soddisfa tutti e tre questi requisiti in modo efficiente ed economicamente vantaggioso, anche ai volumi richiesti dalla produzione automobilistica.

Oltre a ciò che si vede, i componenti strutturali e di sicurezza costituiscono la spina dorsale del veicolo:

- Longheroni del telaio e traverse – Garantiscono l’integrità strutturale durante il funzionamento normale e in caso di impatto

- Supporti di rinforzo – Rinforzano i punti di fissaggio critici su tutta la scocca

- Componenti della Sospensione – Bracci di controllo, sottotelaioni e connessioni che garantiscono maneggevolezza e comfort

- Componenti Motore e Trasmissione – Testate cilindri, copritesta, carter olio e alloggiamenti in grado di resistere a temperature estreme e sollecitazioni meccaniche

La stampatura metallica di precisione richiesta per queste applicazioni va ben oltre una semplice formatura. Molti componenti strutturali subiscono più stadi di trafilatura, richiedono tolleranze dimensionali molto strette (talvolta fino a 0,05 mm, secondo l’analisi tecnica di Worthy Hardware) e devono mantenere costanza nelle serie produttive che comprendono milioni di unità.

I componenti di rifinitura interna ed esterna — telai del cruscotto, consolle centrali, maniglie delle portiere, emblemi e griglie — aggiungono un ulteriore livello di complessità. Questi particolari stampati in metallo richiedono non solo precisione dimensionale, ma anche un’eccellente qualità superficiale per le applicazioni visibili.

Conformità agli standard qualitativi dei costruttori automobilistici (OEM)