- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Processo di stampatura metallica decodificato: dal foglio grezzo al componente finito

Time : 2026-01-25

Cos'è lo stampaggio metallico e come funziona

Allora, cos'è esattamente lo stampaggio metallico? È un processo industriale di formatura a freddo che trasforma lamiere piane in componenti di forma precisa mediante l'applicazione controllata di forza. A differenza della fusione o della lavorazione meccanica, il processo di stampaggio metallico utilizza matrici di precisione e presse ad alta pressione per tagliare, piegare e formare il metallo senza fonderlo. L’insieme utensile-matrice—composto da punzone (componente maschio) e matrice (componente femmina)—lavora in sinergia per plasmare il materiale grezzo in parti finite con notevole accuratezza, garantendo tolleranze fino a ±0,001 pollici.

Da lamiera piana a componente finito

Immaginate di inserire una lamiera piana in una pressa potente. Nel giro di pochi secondi, quella lamiera esce già trasformata in una staffa, una clip o un componente automobilistico complesso. Questo è il significato dello stampaggio nel settore manifatturiero: un processo di trasformazione rapida che rende la produzione su larga scala sia pratica che economica.

Il processo di stampaggio inizia quando il foglio di metallo (fornito sotto forma di bobine o di lamiere tagliate) viene posizionato sotto una pressa metallica. Man mano che la pressa scende con forza estrema, lo stampo taglia, piega o modella il materiale nella forma desiderata. Che cosa si ottiene dal metallo stampato al termine di questo processo? Un componente che conserva la resistenza del materiale base, acquisendo contemporaneamente una nuova configurazione geometrica, senza ricorrere a saldatura, assemblaggio o finiture estese.

Il vantaggio della deformazione a freddo

Ecco un aspetto spesso trascurato: sebbene il processo di stampaggio sia classificato come "deformazione a freddo", non è completamente neutro dal punto di vista termico. La ricerca mostra che l’attrito tra utensile e pezzo in lavorazione, unito alla deformazione plastica del foglio di metallo, genera calore che può influenzare in modo significativo il sistema tribologico. Questo aumento di temperatura provoca la degradazione del lubrificante, modifica le proprietà fisiche degli strati tribologici e altera il comportamento del materiale: fattori che, se non adeguatamente gestiti, possono compromettere la formabilità.

Nonostante questo riscaldamento indotto dall'attrito, la pressatura dei metalli mantiene una distinzione fondamentale rispetto alla fusione in stampo: il materiale non raggiunge mai il suo punto di fusione. Ciò preserva la struttura granulare e le proprietà meccaniche del metallo, consentendo al contempo tempi di ciclo più rapidi rispetto ai processi che richiedono fasi di riscaldamento e raffreddamento.

Perché i produttori scelgono la stampatura invece di alternative

Confrontando i diversi metodi di produzione, la stampatura offre vantaggi distinti:

- Velocità e volume: La stampatura dei metalli produce grandi lotti di componenti in modo rapido e preciso, rendendola ideale sia per produzioni brevi che prolungate

- Precisione: La programmazione CNC e la progettazione assistita da computer garantiscono risultati costanti e ripetibili ad ogni ciclo

- Versatilità dei Materiali: Alluminio, ottone, rame, acciaio e acciaio inossidabile si prestano tutti bene alle applicazioni di stampatura

- Efficienza dei Costi: Costi inferiori per singolo componente rispetto alla lavorazione meccanica, specialmente per volumi elevati

Per quali applicazioni è particolarmente adatto un processo di stampaggio? Per componenti automobilistici, involucri elettronici, supporti aerospaziali, apparecchiature per le telecomunicazioni ed elettrodomestici. Dal semplice fermaglio a complessi insiemi con più pieghe, il processo si adatta a esigenze produttive diversificate, mantenendo al contempo le tolleranze strette richieste dai settori ad alta precisione.

Tipi di presse per lo stampaggio e le relative applicazioni

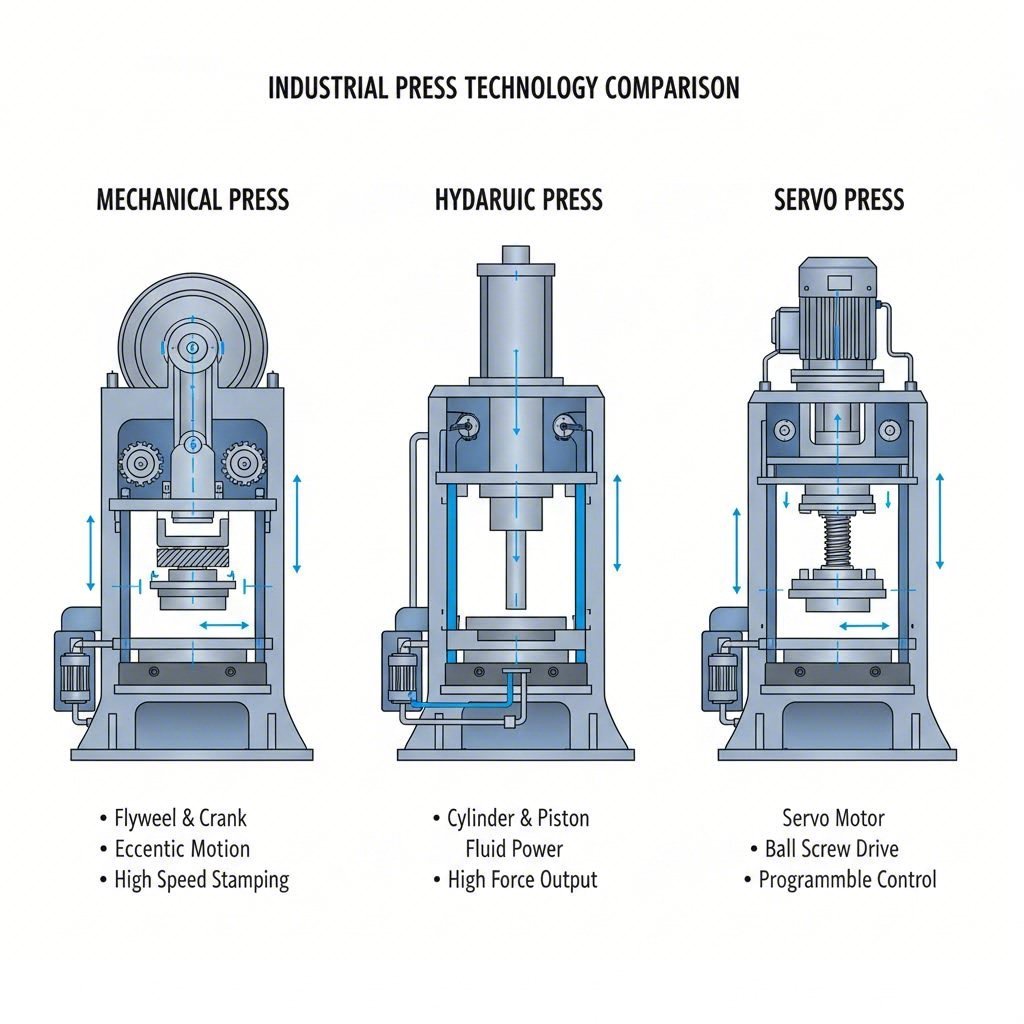

Che cos’è una pressa per lo stampaggio e perché la scelta del tipo è così importante? In sostanza, una pressa per lo stampaggio trasmette una forza attraverso un montante mobile (o slitta) a utensili specifici, modellando lamiere in componenti finiti. Tuttavia, il meccanismo che genera tale forza—meccanico, idraulico o servo—incide in modo significativo sulla velocità di produzione, sulla qualità dei pezzi e sulla flessibilità operativa. Comprendere queste differenze aiuta ingegneri e professionisti degli acquisti a selezionare l’attrezzatura più idonea alle esigenze applicative.

Secondo Materiali formativi per le PMI , le presse per stampaggio vanno da piccole unità da banco che generano soltanto cinque tonnellate a macchine massicce con capacità di migliaia di tonnellate. La velocità delle presse varia da 10-18 colpi al minuto fino a 1.800 colpi al minuto, a seconda del tipo di pressa e dell’applicazione.

Presse Meccaniche per la Produzione ad Alta Velocità

La tradizionale pressa meccanica per stampaggio rimane la cavallo di battaglia della produzione su larga scala . Ecco come funziona: un motore elettrico aziona un volano che ruota attorno a un albero a gomiti. Quando viene innestata una frizione, l’energia rotazionale del volano viene trasmessa attraverso il sistema di trasmissione per generare il movimento verticale del punzone.

Cosa rende una pressa meccanica per stampaggio in acciaio particolarmente veloce? La configurazione a trasmissione diretta — in cui il motore fa ruotare il volano tramite un sistema a cinghia — consente i più elevati regimi di colpi al minuto. Una "pressa meccanica ad alta velocità" raggiunge tipicamente 300 colpi al minuto o più, con piccoli componenti per produzione di massa che possono operare fino a 1.400 colpi al minuto.

Le caratteristiche principali delle presse meccaniche per stampaggio dei metalli includono:

- Lunghezza fissa della corsa (sebbene esistano modelli a corsa variabile da parte di alcuni produttori)

- Capacità di pressione massima vicino al punto morto inferiore della corsa

- Alta precisione e ripetibilità per garantire una qualità costante del pezzo

- Semplicità di impostazione e di funzionamento

- Costo iniziale relativamente basso rispetto alle alternative servocontrollate

Il compromesso? Le presse meccaniche raggiungono la forza massima soltanto nelle vicinanze della fine della corsa del pistone, e il profilo di velocità dello slittino all’interno di un singolo ciclo rimane fisso. Ciò le rende ideali per pezzi relativamente piani con requisiti di formatura meno impegnativi — ad esempio pannelli automobilistici, componenti per elettrodomestici e parti hardware lavorate mediante matrici progressive o a trasferimento.

Presse idrauliche per il controllo della trafilatura profonda

Quando l’applicazione prevede forme profonde e complesse che richiedono un notevole flusso di materiale, una pressa idraulica per lamiera diventa spesso la scelta migliore. A differenza dei sistemi meccanici, le presse idrauliche erogano la forza nominale in qualsiasi punto della corsa — non soltanto nelle vicinanze del punto morto inferiore.

Questa funzionalità si rivela essenziale per componenti quali:

- Serbatoi e cilindri

- Componenti a forma di ciotola

- Componenti che richiedono un "tempo di permanenza" nella posizione inferiore della corsa

- Geometrie complesse ottenute per trafilatura, in cui il materiale necessita di tempo per fluire

La pressa idraulica per acciaio offre diversi vantaggi distintivi:

- Lunghezza variabile della corsa regolabile per facilitare lo sgancio del componente

- Controllo del movimento dello stampo sull’intera gamma di corsa

- Velocità variabile dello stampo all’interno di un singolo ciclo (tipicamente approccio rapido, pressione lenta, ritorno rapido)

- Energia di lavoro completa a qualsiasi velocità

- Pressione di lavoro preimpostabile adattamento a diverse altezze degli utensili e spessori dei materiali

Quali sono i limiti? Generalmente le presse idrauliche per stampaggio non riescono a eguagliare le velocità di ciclo di presse meccaniche di dimensioni simili e offrono tipicamente una minore accuratezza e ripetibilità. Tuttavia, quando la velocità di produzione non è la priorità principale, la loro versatilità nelle operazioni di imbutitura profonda e formatura le rende estremamente preziose.

Tecnologia servo per flessibilità di precisione

E se aveste bisogno della velocità delle presse meccaniche abbinata alla flessibilità dei sistemi idraulici? È proprio in questo ambito che la tecnologia delle presse servo eccelle. Queste presse per stampaggio metallico sostituiscono il volano, la frizione e il freno tradizionali con motori servo ad alta capacità, consentendo un controllo programmabile su corsa, movimento del carrello, posizione e velocità.

Secondo Analisi tecnica di Stamtec , le presse a servo offrono velocità di produzione spesso paragonabili a quelle delle presse meccaniche tradizionali, garantendo al contempo la versatilità tipica delle presse idrauliche. Le due principali tecnologie di azionamento sono:

- Azionamenti con meccanismo a biella: Soluzioni economiche che utilizzano motori a servo CA standard abbinati a meccanismi a biella o a ginocchiochiave per ottenere rapporti meccanici adatti a motori di dimensioni standard

- Sistemi ad azionamento diretto: Motori proprietari ad alta coppia e basso regime progettati specificamente per applicazioni su presse

I profili programmabili della corsa includono modalità ciclo, oscillazione, multi-passaggio, stampaggio profondo, formatura generale, perforazione/taglio e formatura a caldo. Grazie alla disponibilità dell’intera energia operativa a qualsiasi velocità e alla possibilità di mantenere una pausa in qualsiasi punto della corsa, le presse a servo gestiscono in modo eccezionale componenti stampati e formati, sebbene raggiungano comunque la piena capacità di forza (tonnellaggio) nelle vicinanze del fondo corsa, come avviene per le loro controparti meccaniche.

Confronto tra tipi di presse: riferimento tecnico

La scelta della pressa da stampaggio più adatta richiede la valutazione di diversi fattori in relazione alla specifica applicazione. Il confronto seguente chiarisce in quali ambiti ciascuna tecnologia eccelle:

| Criteri | Macchina stampante meccanica | Stampatrice idraulica | Pressa servo |

|---|---|---|---|

| Capacità di velocità | Massima (fino a 1.400+ colpi al minuto per pezzi piccoli) | Più lenta (tipicamente 10–18 colpi al minuto) | Elevata (si avvicina alle velocità delle presse meccaniche) |

| Controllo della forza | Capacità massima solo nelle vicinanze del punto morto inferiore | Capacità massima in qualsiasi posizione della corsa | Capacità massima nelle vicinanze del punto morto inferiore |

| Distribuzione di energia | Dipendente dalla massa e dalla velocità del volano | Energia di lavoro completa a qualsiasi velocità | Energia di lavoro completa a qualsiasi velocità |

| Flessibilità della corsa | Fissa (disponibile anche variabile da alcuni produttori) | Completamente regolabile | Completamente programmabile |

| Accuratezza/Ripetibilità | Alto | Inferiore a quella meccanica | Alto |

| Manutenzione | Moderato (usura di frizione/freno) | Richiesta manutenzione del sistema idraulico | Usura meccanica ridotta |

| Costo iniziale | Relativamente bassa | Relativamente bassa | Relativamente alta |

| Migliori Applicazioni | Parti piane ad alto volume, matrici progressive | Stampaggio a tranciatura profonda, forme complesse, operazioni con pausa | Formatura versatile, esigenze produttive variabili |

Il punto cruciale? Le presse meccaniche per stampaggio garantiscono una velocità insuperabile, ma offrono scarsa flessibilità. Le macchine idrauliche forniscono versatilità per operazioni complesse di tranciatura profonda e formatura, ma sacrificano il tempo di ciclo. Le presse servo combinano i migliori aspetti di entrambe, a fronte di un investimento iniziale più elevato. La scelta ottimale dipende dalla geometria del pezzo, dai volumi di produzione, dai requisiti di accuratezza e dai vincoli di budget.

Una volta selezionata la pressa più adatta, comprendere le specifiche operazioni di stampaggio che ciascuna può eseguire diventa il passo successivo fondamentale per ottimizzare il vostro processo produttivo.

Nove operazioni fondamentali di stampaggio spiegate

Ora che conoscete le presse che alimentano le operazioni di stampaggio e di taglio con matrice, esploriamo cosa accade effettivamente quando il metallo entra in contatto con la matrice. Il processo produttivo di stampaggio metallico comprende nove operazioni distinte, ciascuna caratterizzata da azioni meccaniche specifiche, requisiti particolari sui materiali e capacità di precisione uniche. Padroneggiare questi concetti fondamentali aiuta gli ingegneri a selezionare i processi più adatti alle proprie applicazioni e a definire aspettative realistiche in termini di tolleranze.

Operazioni di taglio: principi fondamentali di blanking e punching

Vi siete mai chiesti come i fogli piani diventino pezzi grezzi dalla forma precisa ? È qui che entrano in gioco le operazioni di taglio. Questi processi utilizzano una forza di taglio per separare il materiale, creando così la base per le successive operazioni di formatura.

Sbiadimento

La punzonatura di lamiere grezze è tipicamente il primo passo nella creazione di componenti stampati. Durante la punzonatura, lo stampo da taglio ricava una forma piana (il «grezzo») dalla lamiera, analogamente a un tagliabiscotti di precisione per metalli. Il grezzo diventa il pezzo da lavorare per ulteriori operazioni di formatura o assemblaggio.

- Azione meccanica: Un punzone discende attraverso la lamiera fino a una contropartita corrispondente nello stampo, tagliando il materiale lungo il perimetro del punzone

- Intervallo di spessore del materiale: 0,1 mm ÷ 6 mm (0,004" ÷ 0,25") per la maggior parte delle applicazioni

- Capacità di tolleranza: ±0,05 mm ÷ ±0,1 mm per operazioni standard di punzonatura

- Applicazioni tipiche: Anelli di tenuta piani, guarnizioni, supporti strutturali, componenti di base per operazioni con stampi progressivi

Un fattore critico da considerare durante la punzonatura è la formazione del bavetto. Secondo le linee guida progettuali di ESI , il margine ammesso per il bavetto è generalmente pari al 10% dello spessore della lamiera. Evitare angoli vivi e sagomature complesse riduce al minimo la gravità del bavetto.

Punzonatura (piercing)

Mentre la punzonatura riguarda il pezzo ricavato, la perforazione crea fori e sagomature all'interno di un componente. Il truciolo (materiale rimosso) diventa scarto, mentre il materiale circostante rimane il pezzo in lavorazione.

- Azione meccanica: Un punzone forza il passaggio attraverso la lamiera, creando fori o sagomature completamente racchiusi nei bordi del componente.

- Intervallo di spessore del materiale: 0,1 mm – 4 mm per la perforazione standard; i materiali più spessi richiedono utensili specializzati.

- Capacità di tolleranza: ±0,05 mm – ±0,2 mm, a seconda dello spessore del materiale.

- Considerazioni di progettazione: Il diametro minimo del foro deve essere pari a 1,2 volte lo spessore del materiale; per l'acciaio inossidabile, utilizzare 2 volte lo spessore del materiale.

Ecco un dettaglio importante che molti trascurano: i fori realizzati mediante punzonatura non presentano profili costanti lungo tutto lo spessore del materiale. Il foro presenta un leggero cono sul lato inferiore, dove il punzone fuoriesce, con un angolo di conicità correlato al gioco tra punzone e matrice. Se l'applicazione richiede un diametro costante su tutto lo spessore, è necessario eseguire un'operazione secondaria di foratura o lavorazione meccanica.

Operazioni di formatura – Piega, stiramento e tranciatura

Le operazioni di formatura ridisegnano il metallo senza rimuovere materiale, trasformando lamiere piane in componenti tridimensionali. Questi processi richiedono un’attenta considerazione del comportamento del materiale, del rimbalzo elastico (springback) e del controllo dimensionale.

Piegatura

La piegatura è probabilmente l’esempio più comune di stampaggio nei prodotti di uso quotidiano. Questa operazione crea forme angolari applicando una forza lungo un asse lineare, deformando in modo permanente il materiale.

- Azione meccanica: Il materiale viene forzato sopra o all’interno di una matrice, generando una variazione angolare permanente.

- Intervallo di spessore del materiale: 0,3 mm – 6 mm per la maggior parte delle applicazioni di stampaggio

- Capacità di tolleranza: ±1° a ±2° per l’accuratezza dell’angolo

- Regola progettuale fondamentale: L’altezza della piegatura deve essere almeno pari a 2,5 volte lo spessore del materiale più il raggio di piegatura.

Il rimbalzo elastico (springback) del materiale rappresenta la principale sfida in termini di tolleranze nella piegatura. Una volta rilasciata la forza, la deformazione elastica del materiale fa sì che l’angolo di piegatura torni parzialmente indietro verso lo stato iniziale piano. I materiali ad alta resistenza presentano un rimbalzo elastico più pronunciato, un fattore che deve essere compensato nella progettazione della matrice.

Allungamento

Quando i componenti richiedono superfici lisce e curve prive di grinze, le operazioni di stiramento forniscono risultati ottimali. Il materiale viene bloccato ai suoi bordi mentre uno stampo lo costringe nella cavità dello stampo, allungando il metallo.

- Azione meccanica: Il materiale viene stirato su una forma, con una riduzione dello spessore che si verifica durante l’allungamento del metallo.

- Intervallo di spessore del materiale: da 0,5 mm a 3 mm in genere; i materiali più spessi rischiano di creparsi.

- Capacità di tolleranza: ±0,1 mm fino a ±0,3 mm, a seconda della profondità di estrusione e della duttilità del materiale.

- Migliore per: Pannelli carrozzeria automobilistica, involucri per elettrodomestici, componenti che richiedono superfici lisce e contornate.

Trazione (Trazione profonda)

La trazione profonda spinge il materiale nella cavità dello stampo per creare componenti a forma di coppa, cilindrici o a scatola. Questo esempio di stampaggio è presente in innumerevoli prodotti, dalle lattine per bevande ai contenitori per motori.

- Azione meccanica: Una lamiera viene trattenuta da un dispositivo di tenuta mentre lo stampo ne forza l’ingresso nella cavità dello stampo, generando una profondità significativa rispetto alla larghezza.

- Intervallo di spessore del materiale: da 0,3 mm a 4 mm; l’uniformità dello spessore della parete diventa più difficile da ottenere con materiali più spessi.

- Capacità di tolleranza: Tolleranze dimensionali di ±0,05 mm raggiungibili per lavorazioni di precisione; per parti complesse ottenute mediante stampaggio profondo potrebbero essere necessarie tolleranze di ±0,1 mm o più ampie

- Fattore Chiave: Il rapporto di tranciatura (diametro del disco di partenza rispetto al diametro dello stampo) è generalmente limitato a 1,8–2,0 per operazioni singole

Sbavatura

La piegatura a bordo (flanging) crea bordi piegati a 90 gradi, spesso su linguette piccole o intorno a fori. Questa operazione genera elementi di fissaggio, rinforza i bordi o crea superfici di accoppiamento.

- Azione meccanica: Il materiale viene piegato perpendicolarmente alla superficie principale, sia verso l’interno che verso l’esterno del pezzo

- Intervallo di spessore del materiale: da 0,3 mm a 3 mm per la maggior parte delle applicazioni

- Capacità di tolleranza: ±0,1 mm a ±0,2 mm per l’altezza e la posizione del bordo piegato (flange)

- Applicazioni tipiche: Linguette di fissaggio, rinforzo di fori, irrigidimento dei bordi, bordi piegati (flange) di accoppiamento per gli insiemi

Operazioni di finitura – coniazione, goffratura e arrotolamento

Queste operazioni aggiungono precisione, dettagli e caratteristiche funzionali ai componenti stampati. Avvengono tipicamente dopo il completamento delle operazioni primarie di taglio e formatura.

Coniazione

Quando la vostra applicazione richiede tolleranze estremamente strette e dettagli molto definiti, la coniazione dell'acciaio o di altri metalli fornisce risultati insuperabili rispetto ad altri metodi di stampaggio e pressatura. Questa operazione ad alta pressione comprime il materiale per creare caratteristiche precise.

- Azione meccanica: Una pressione estremamente elevata (fino a 5–6 volte superiore a quella di altre operazioni di formatura) comprime il materiale tra punzone e matrice, eliminando il rimbalzo elastico

- Intervallo di spessore del materiale: da 0,1 mm a 2 mm; i materiali più sottili rispondono meglio

- Capacità di tolleranza: Fino a ±0,01 mm: una delle tolleranze più strette ottenibili nello stampaggio

- Applicazioni tipiche: Produzione di monete e medaglie, connettori di precisione, componenti che richiedono incisioni nitide o dettagli superficiali finissimi

La coniazione svolge inoltre uno scopo pratico oltre alla creazione di dettagli: durante il processo di coniazione, i bordi dei componenti stampati possono essere colpiti per appiattire o rimuovere le bave, ottenendo così bordi più lisci e potenzialmente eliminando le operazioni secondarie di sbavatura.

Di rilievo

L'embossing crea disegni rilevati o incassati sulle superfici in lamiera senza tagliare il materiale, aggiungendo interesse visivo, texture funzionali o elementi identificativi.

- Azione meccanica: Il materiale viene forzato dentro o sopra un motivo presente nello stampo, creando un corrispondente rilievo sulla superficie.

- Intervallo di spessore del materiale: 0,3 mm ÷ 2 mm per la maggior parte delle applicazioni decorative.

- Capacità di tolleranza: ±0,1 mm per l'altezza e la posizione della caratteristica.

- Applicazioni tipiche: Loghi e marchi, texture antiscivolo, motivi decorativi, nervature di irrigidimento.

Arrotolandosi

L'arrotondamento (curling) forma bordi arrotolati su parti in lamiera, realizzando bordi lisci e sicuri e contemporaneamente aumentando la rigidità strutturale. Bordi arrotondati si trovano su prodotti di ogni tipo, dalle lattine per alimenti agli involucri elettrici.

- Azione meccanica: Arrotolamento progressivo del bordo del materiale in un profilo circolare o parzialmente circolare.

- Intervallo di spessore del materiale: 0,3 mm ÷ 1,5 mm tipici; per materiali più spessi sono necessari raggi di arrotondamento maggiori.

- Capacità di tolleranza: ±0,2 mm per il diametro e la posizione dell'arrotondamento.

- Applicazioni tipiche: Bordi di sicurezza, barili per cerniere, canali guida per fili, rinforzo strutturale.

Incavo

La goffratura crea canali o incavi nel lamierino, spesso per scopi funzionali come la tenuta stagna, l’allineamento o l’effetto decorativo.

- Azione meccanica: Il materiale viene premuto in canali lineari o curvi senza rimozione di materiale

- Intervallo di spessore del materiale: 0,5 mm – 3 mm, a seconda della profondità del canale

- Capacità di tolleranza: ±0,1 mm per profondità e larghezza del canale

- Applicazioni tipiche: Sedi per guarnizioni ad anello O, elementi di allineamento, linee decorative, guide per piegature

Riferimento rapido per la selezione dell’operazione

La scelta dell’operazione corretta — o della combinazione di operazioni più adatta — dipende dalle specifiche del componente. Di seguito è riportato un riepilogo pratico:

| Operazione | Funzione principale | Intervallo di spessore | Tolleranza migliore |

|---|---|---|---|

| Sbiadimento | Tagliare forme piane dal lamierino | 0,1–6 mm | ±0,05 millimetri |

| Punzonatura | Creare fori/tagli | 0,1-4 mm | ±0,05 millimetri |

| Piegatura | Creare forme angolari | 0,3-6 mm | ±1° |

| Allungamento | Formare superfici curve lisce | 0,5-3 mm | ± 0,1 mm |

| Disegno | Creare forme a coppa o a scatola | 0,3-4 mm | ±0,05 millimetri |

| Sbavatura | Creare pieghe a bordo di 90° | 0,3-3 mm | ± 0,1 mm |

| Coniazione | Dettaglio/tolleranza di precisione | 0,1-2 mm | ±0,01 mm |

| Di rilievo | Motivi rilevati/affossati | 0,3-2 mm | ± 0,1 mm |

| Arrotolandosi | Formazione del bordo arrotolato | 0,3–1,5 mm | ±0,2 mm |

| Incavo | Scanalature/indentature lineari | 0,5-3 mm | ± 0,1 mm |

Comprendere queste nove operazioni costituisce la base per specificare in modo efficace i componenti stampati. Tuttavia, conoscere le singole operazioni è solo l’inizio: i reali guadagni in termini di efficienza derivano dalla comprensione di come tali operazioni si susseguono all’interno di un flusso di lavoro produttivo completo.

Flusso di lavoro completo per la stampatura metallica

Hai visto le singole operazioni, ma come si integrano in un vero ambiente produttivo? Il processo di stampatura metallica segue un flusso di lavoro sistematico articolato in sette fasi, ciascuna delle quali prevede requisiti specifici in termini di attrezzature, controlli qualità e punti decisionali che determinano il successo o le difficoltà del tuo progetto. Esaminiamo insieme l’intero percorso, dalla fase concettuale al componente finito.

Progettare il progetto per il successo

Ogni processo di produzione mediante stampaggio di successo inizia molto prima che il metallo entri in contatto con lo stampo. La fase di progettazione e ingegnerizzazione costituisce la base su cui si fonda tutto ciò che segue.

-

Progettazione e Ingegneria

Durante questo passaggio critico e preliminare, gli ingegneri traducono i requisiti del componente in progetti realizzabili industrialmente. Le moderne tecnologie per lo stampaggio si basano ampiamente su software CAD/CAM per creare modelli tridimensionali dettagliati, simulare il flusso del materiale e identificare potenziali problemi di formatura ancor prima della lavorazione dell’acciaio.

Attività principali:

- Ottimizzazione della geometria del componente per valutarne la fattibilità nello stampaggio

- Specifica del materiale in base ai requisiti meccanici

- Analisi delle tolleranze e definizione della GD&T (Geometric Dimensioning and Tolerancing)

- Simulazione del processo mediante analisi agli elementi finiti (FEA)

- Revisione della progettazione per la producibilità (DFM)

Controllo di Qualità: Riunione di revisione del progetto con gli ingegneri addetti agli utensili per verificare la formabilità, identificare potenziali problemi di ritorno elastico (springback) e confermare la raggiungibilità delle tolleranze prima dell’avvio dello sviluppo degli utensili.

-

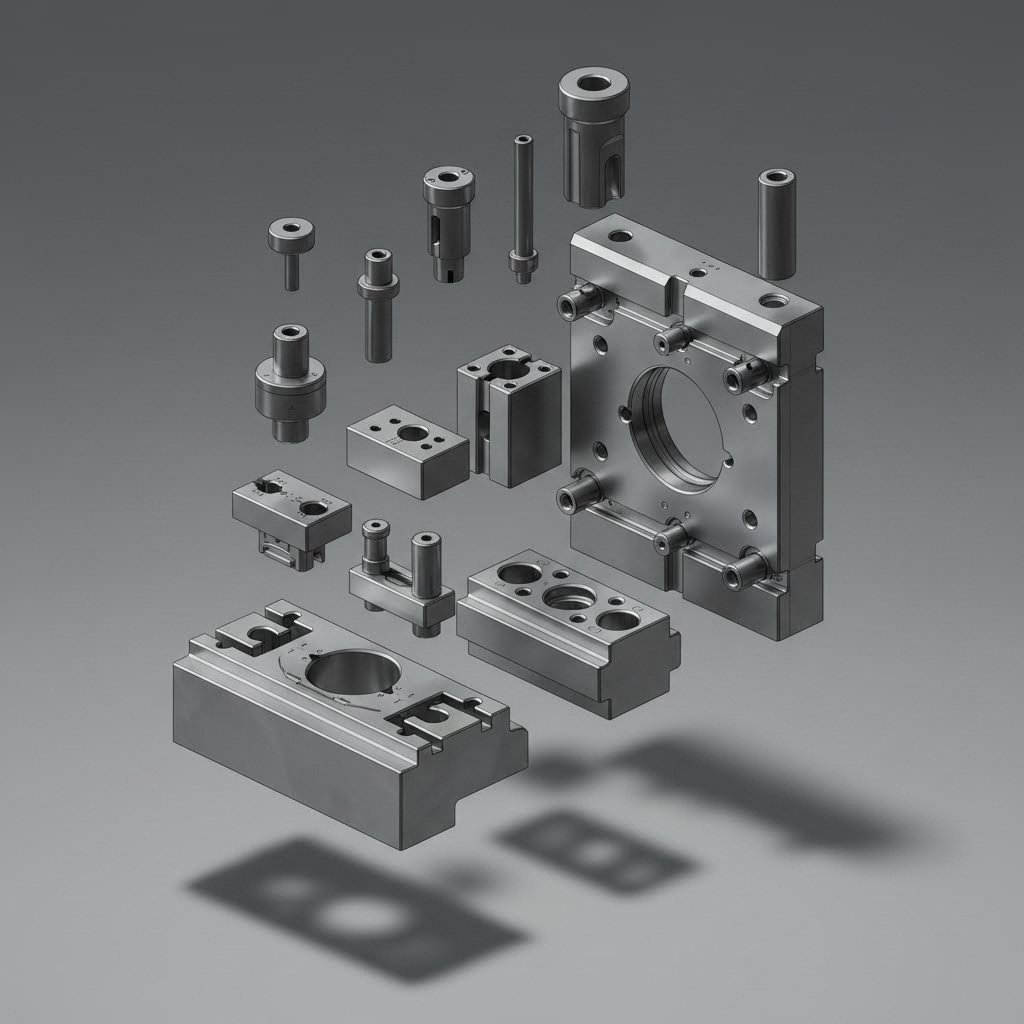

Creazione di utensili e matrici

Con i progetti approvati in mano, gli stampisti avviano il processo di sviluppo degli stampi. Questa fase richiede generalmente il maggior tempo di consegna e l’investimento più consistente in qualsiasi progetto di stampaggio.

Specifiche dell'attrezzatura:

- Centri di fresatura CNC con accuratezza di posizionamento di ±0,005 mm

- Macchine a filo EDM per profili complessi degli stampi e tolleranze di gioco molto strette

- Mole rettificatrici per ottenere finiture superficiali con rugosità Ra pari a 0,4 μm o migliore

- Forni per trattamento termico per la tempra dell’acciaio per stampi (generalmente 58–62 HRC)

Controllo di Qualità: Ispezione del primo esemplare dei componenti dello stampo rispetto ai modelli CAD, verifica delle tolleranze di gioco e misurazione della finitura superficiale prima del montaggio.

Sviluppo e validazione dello stampo

-

Selezione e Preparazione del Materiale

La scelta del materiale appropriato — e la sua corretta preparazione — influisce direttamente su ogni operazione successiva nel processo di stampaggio della lamiera.

Le attività di preparazione comprendono:

- Ispezione del materiale in entrata (verifica dello spessore, condizione superficiale, prove delle proprietà meccaniche)

- Taglio a strisce della bobina alla larghezza richiesta (±0,1 mm tipico)

- Livellatura per eliminare la curvatura della bobina e l’arcuatura trasversale

- Applicazione del lubrificante (composti da trafilatura, oli o lubrificanti a film secco)

Controllo di Qualità: L’ispezione pre-fabbricazione verifica che i materiali grezzi possiedano le caratteristiche necessarie per soddisfare le specifiche del componente. Ciò include prove di trazione, verifica della durezza e ispezione superficiale per individuare difetti.

-

Configurazione e convalida della pressa

Una corretta configurazione della pressa trasforma degli stampi di qualità in componenti di qualità. Questa fase configura la pressa da stampaggio per garantire prestazioni ottimali con il particolare set di matrici.

I parametri di configurazione includono:

- Regolazione dell’altezza di chiusura (precisione ±0,05 mm)

- Programmazione della lunghezza e della velocità della corsa

- Progressione dell’alimentazione e sincronizzazione dei fori guida (per matrici progressive)

- Monitoraggio della tonnellata e impostazioni di protezione contro il sovraccarico

- Calibrazione del sistema di lubrificazione

Controllo di Qualità: Prove preliminari con verifica dimensionale prima del rilascio per la produzione. I documenti di approvazione del primo pezzo verificano le dimensioni critiche rispetto alle specifiche.

Dalla bobina grezza al componente finito

-

Esecuzione della stampatura

La stampatura in produzione rappresenta il cuore del processo produttivo di stampatura. In questa fase, il materiale grezzo viene trasformato in componenti formati a ritmi che vanno da un singolo pezzo al minuto fino a oltre 1.000 colpi al minuto.

Il monitoraggio del processo include:

- Analisi in tempo reale della firma della tonnellata

- Sensori integrati nello stampo per il rilevamento di errori di alimentazione e di scarti (slug)

- Espulsione automatica dei pezzi e separazione degli scarti

- Controllo statistico del processo (SPC) mediante campionamento a intervalli definiti

Controllo di Qualità: Il monitoraggio in linea conferma che il processo di fabbricazione rispetta gli standard qualitativi in tempo reale, documentando i risultati per garantire la tracciabilità.

-

Operazioni Secondarie

Molti componenti stampati richiedono lavorazioni aggiuntive per soddisfare le specifiche finali. Le operazioni secondarie più comuni includono:

- Sbavatura (con barattolo rotante, finitura vibrante o manuale)

- Trattamento termico (ricottura, tempra, distensione)

- Finitura superficiale (placcatura, verniciatura, verniciatura a polvere)

- Saldatura o assemblaggio con altri componenti

- Filettatura, alesatura o lavorazione meccanica secondaria

Controllo di Qualità: L’ispezione tra una fase e l’altra impedisce che parti difettose vengano sottoposte a costose lavorazioni successive.

-

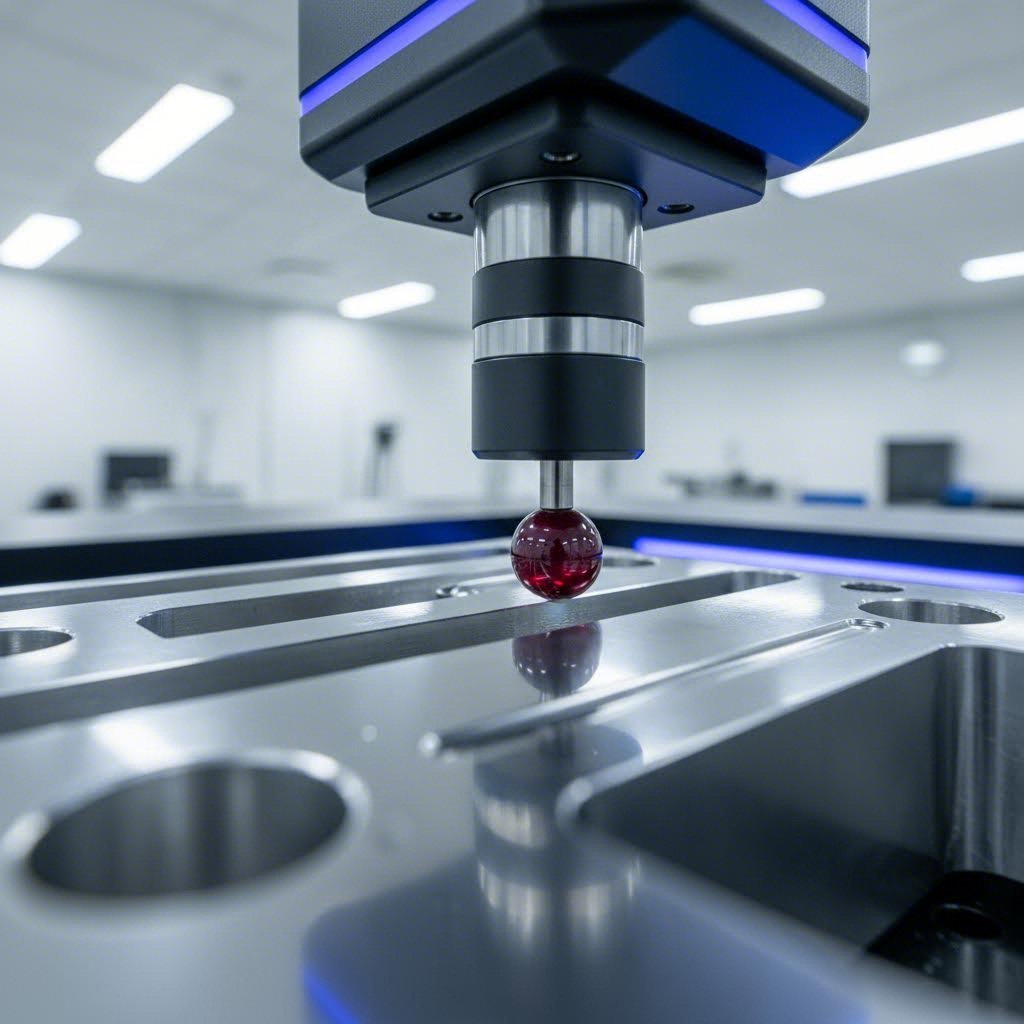

Ispezione qualità e spedizione

L'ispezione finale verifica che i componenti soddisfino tutte le specifiche prima della consegna ai clienti.

I metodi di ispezione includono:

- Verifica dimensionale mediante CMM (macchina di misura a coordinate)

- Comparatori ottici per l'ispezione del profilo

- Misurazione della ruvidezza superficiale

- Gauging funzionale per il controllo dell'assemblaggio

- Ispezione visiva per difetti superficiali

Controllo di Qualità: Documentazione dell'ispezione finale, certificati di conformità e pacchetti PPAP (Processo di approvazione dei componenti prodotti) per applicazioni automobilistiche.

Stampaggio progressivo vs. stampaggio a stazione singola

Comprendere come le operazioni si susseguono rivela una distinzione fondamentale negli approcci allo stampaggio. Il processo di stampaggio progressivo differisce in modo significativo dallo stampaggio a stazione singola per quanto riguarda l'efficienza del flusso di lavoro e la gestione del pezzo.

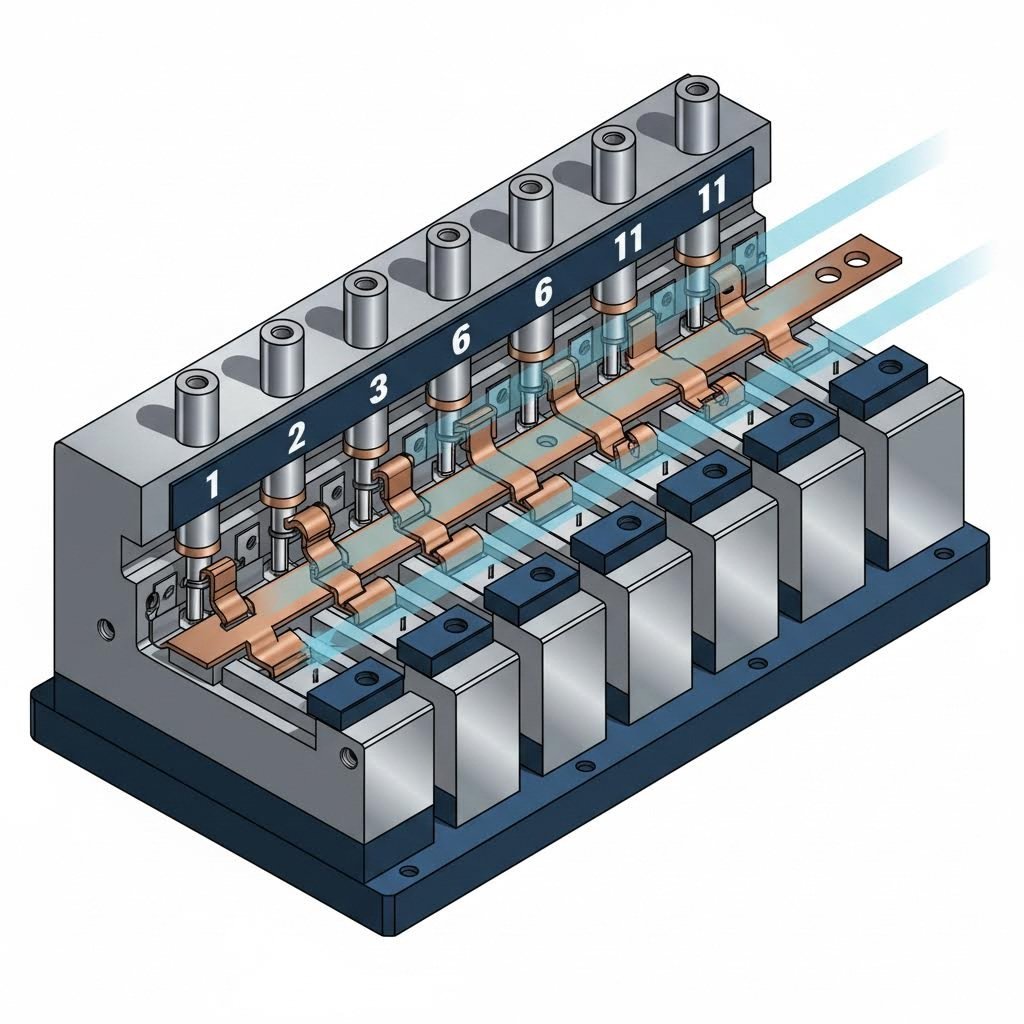

Operazioni con stampi progressivi:

In una configurazione con matrice progressiva, il nastro in bobina viene alimentato attraverso più stazioni all'interno di un unico set di matrici. Ogni corsa della pressa avanza la striscia di un «passo», mentre operazioni diverse vengono eseguite simultaneamente in ciascuna stazione. Il pezzo rimane collegato alla striscia portante fino all'ultima stazione di taglio.

- Sistema di alimentazione: Alimentatori a rullo azionati da servomotori o ad aria che avanzano il materiale con un'accuratezza di ±0,025 mm

- Disposizione della striscia: Gli ingegneri ottimizzano il rendimento del materiale nidificando i pezzi e riducendo al minimo gli scarti tra le fasi di avanzamento

- Vantaggi: Produzione ad alta velocità (fino a 300+ colpi al minuto), manipolazione minima dei pezzi e posizionamento costante tra le operazioni

- Ideale per: Pezzi per produzione in grande volume con più caratteristiche, realizzabili in sequenza

Stampaggio a stazione singola (matrice di trasferimento):

Le operazioni di trasferimento utilizzano stazioni di matrice separate, con meccanismi di trasferimento meccanici che spostano i pezzi tra le stazioni. I pezzi vengono tagliati precocemente dalla striscia e gestiti singolarmente nelle successive operazioni di formatura.

- Sistema di trasferimento: Dita meccaniche, travi oscillanti o bracci robotici spostano i pezzi a intervalli temporizzati con precisione

- Vantaggi: Consente pezzi più grandi, tirature più profonde e sequenze di formatura più complesse rispetto a quanto consentito dalle matrici progressive

- Ideale per: Componenti di maggiori dimensioni, pezzi a tiratura profonda o geometrie che richiedono maggiore spazio di formatura rispetto a quanto consentito dai layout a striscia delle matrici progressive

La scelta tra stampaggio progressivo e stampaggio a trasferimento spesso determina la redditività del progetto. Gli stampi progressivi richiedono un investimento maggiore in attrezzature, ma garantiscono costi inferiori per singolo pezzo in caso di produzione su larga scala. Gli stampi a trasferimento hanno invece un costo iniziale inferiore, ma operano a velocità ridotta, rendendoli ideali per volumi moderati o per componenti troppo grandi per essere alimentati mediante nastro nello stampaggio progressivo.

Una volta definito l’intero flusso di lavoro, la successiva decisione critica riguarda la selezione del materiale più adatto alla vostra specifica applicazione: una scelta che influisce sulla formabilità, sul costo e sulle prestazioni finali del componente.

Guida alla selezione dei materiali per uno stampaggio di successo

Vi siete mai chiesti perché alcuni componenti stampati si incrinano, mentre altri vengono formati in modo perfetto? La risposta risiede spesso nella scelta dei materiali per lo stampaggio metallico. Metalli diversi presentano comportamenti profondamente differenti sotto pressione di formatura: ciò che funziona alla perfezione per una staffa poco profonda potrebbe fallire in modo catastrofico in un involucro ottenuto mediante stampaggio profondo. Comprendere questi comportamenti dei materiali trasforma le ipotesi in decisioni ingegneristiche consapevoli.

Secondo gli esperti di stampaggio di precisione, designer, ingegneri e operatori dello stampaggio devono collaborare per bilanciare l'intento progettuale con la fattibilità produttiva. Il metallo più adatto allo stampaggio dipende dalle proprietà meccaniche, dalle caratteristiche chimiche e dal comportamento del materiale sia durante la formatura che nell'applicazione finale.

Qualità dell'acciaio e relative caratteristiche di stampaggio

L'acciaio rimane il materiale principale impiegato nello stampaggio di precisione di metalli, offrendo un'eccezionale gamma di opzioni in termini di resistenza, formabilità e costo. Tuttavia, non tutti gli acciai si prestano allo stampaggio in egual misura.

Acciaio al carbonio

Gli acciai a basso tenore di carbonio (tipicamente con contenuto di carbonio compreso tra lo 0,05 % e lo 0,25 %) garantiscono un'eccellente formabilità unita a una buona saldabilità. Questi materiali si piegano facilmente, resistono alla formazione di crepe durante la trafilatura profonda e accettano una vasta gamma di finiture superficiali. Il compromesso? Richiedono protezione contro la corrosione nella maggior parte delle applicazioni.

- Intervallo di spessore tipico: 0,3 mm – 6 mm

- Formabilità: Eccellente — ideale per piegature e trafilature complesse

- Fattore Chiave: Un contenuto di carbonio inferiore significa una formatura più facile, ma una durezza ridotta

Stampaggio in acciaio inossidabile

Quando la resistenza alla corrosione è fondamentale, la stampatura di acciaio inossidabile diventa essenziale. Il contenuto di cromo (minimo 10,5%) genera uno strato ossidico protettivo che resiste alla ruggine e agli attacchi chimici. Tuttavia, la stampatura dell’acciaio inossidabile richiede una maggiore forza di pressa e una progettazione accurata degli utensili.

Secondo le linee guida per la selezione dei materiali, l’acciaio inossidabile 304 offre una resistenza a trazione ≥515 MPa e una resistenza alla nebbia salina ≥48 ore, rendendolo ideale per involucri di apparecchiature mediche e terminali di colonnine di ricarica. Per applicazioni in cui non è richiesta la protezione contro la ruggine, l’acciaio inossidabile 430 fornisce caratteristiche di formatura simili a un costo inferiore.

- Intervallo di spessore tipico: 0,3 mm – 4 mm per la stampatura standard

- Formabilità: Buona, ma richiede una forza di formatura del 50–100% superiore rispetto all’acciaio al carbonio

- Fattore Chiave: Un tasso più elevato di indurimento per deformazione implica che le operazioni progressive devono tenere conto dell’aumento progressivo della resistenza del materiale

Acciaio ad alta resistenza

Le applicazioni automobilistiche e strutturali richiedono sempre più acciai legati ad alta resistenza (HSLA). Questi materiali offrono rapporti resistenza-peso superiori, ma presentano significative sfide legate al ritorno elastico (springback).

- Intervallo di spessore tipico: 0,5 mm a 3 mm

- Formabilità: Moderato—sono richiesti raggi di curvatura più stretti e una compensazione del ritorno elastico più aggressiva

- Fattore Chiave: La progettazione dello stampo deve tenere conto di un recupero elastico fino a 2–3 volte superiore rispetto a quello dell’acciaio dolce

Metalli leggeri – l’alluminio and le sue sfide

Il processo di stampaggio dell’alluminio consente un risparmio di peso pari a circa il 65% rispetto all’acciaio, un vantaggio fondamentale per le applicazioni automobilistiche, aerospaziali ed elettroniche portatili. Tuttavia, l’alluminio stampato presenta sfide specifiche che possono cogliere impreparati i produttori non adeguatamente informati.

Perché l'alluminio si comporta in modo diverso

Il modulo di elasticità più basso dell’alluminio (circa un terzo di quello dell’acciaio) genera un marcato ritorno elastico durante la formatura. Inoltre, il materiale si indurisce rapidamente per deformazione, il che significa che ogni operazione di formatura ne aumenta la durezza e ne riduce la duttilità per le successive lavorazioni.

Leghe comuni di alluminio per lo stampaggio

- 5052/5083:Leghe non trattabili termicamente con eccellente resistenza alla corrosione e buona formabilità. Ideali per applicazioni marittime e per stampaggio generico.

- 6061-T6: Lega trattabile termicamente che offre buone proprietà meccaniche e saldabilità. Secondo casi di studio del settore, la lega 6061-T6 ha permesso la progettazione di un dissipatore di calore per stazioni base 5G che ha soddisfatto gli obiettivi di peso aumentando contemporaneamente l’efficienza di dissipazione termica del 25%.

- 7075:Lega ad alta resistenza con eccellente resistenza alla fatica, comunemente utilizzata in applicazioni aerospaziali dove il rapporto resistenza/peso è fondamentale.

Considerazioni per lo stampaggio dell’alluminio

- Intervallo di spessore tipico: 0,3 mm – 4 mm

- Formabilità: Buona – eccellente, a seconda della lega e del trattamento termico

- Fattore Chiave: L’incollaggio (trasferimento di materiale sugli utensili) richiede lubrificanti specializzati e, talvolta, matrici con superficie trattata

Rame e ottone per applicazioni elettriche

Quando la conducibilità elettrica guida la scelta del materiale, il rame e le sue leghe diventano essenziali. Questi materiali sono predominanti nei connettori elettronici, nei contatti per batterie e nelle applicazioni di schermatura EMI.

Rame Puro

Con una conduttività pari al 98% IACS (Standard Internazionale del Rame Ricotto), il rame puro offre prestazioni elettriche senza eguali. Si imbutisce facilmente in microcontatti e si forma bene in imbutiture di profondità moderata.

- Intervallo di spessore tipico: 0,1 mm a 2 mm

- Formabilità: Un’eccellente duttilità consente la realizzazione di forme complesse

- Fattore Chiave: Costo superiore rispetto alle alternative in ottone; l’indurimento per deformazione richiede un ricottura tra operazioni di formatura aggressive

Ottone (leghe rame-zinco)

L’ottone offre un equilibrio attraente tra conduttività, lavorabilità e costo. L’ottone H62 garantisce una durezza pari a HB ≥ 80 con eccellente machinabilità, spesso eliminando la necessità di lavorazioni secondarie dopo la stampatura.

- Intervallo di spessore tipico: 0,2 mm a 3 mm

- Formabilità: Eccellente — particolarmente adatto alla stampatura con punzoni progressivi

- Fattore Chiave: Conduttività inferiore rispetto al rame puro (circa il 28% IACS per le leghe più comuni), ma costo del materiale significativamente inferiore

Proprietà dei materiali che influenzano la stampabilità

Oltre alla scelta di una famiglia di materiali, la comprensione di proprietà specifiche aiuta a prevedere il comportamento durante la formatura:

- Duttibilità: Misura quanto un materiale può allungarsi prima di fratturarsi. Maggiore duttilità consente tirature più profonde e piegature più strette senza crepe.

- Resistenza a yield: Livello di sollecitazione al quale inizia la deformazione permanente. Una minore resistenza a snervamento rende la formatura più facile, ma potrebbe comportare una minore rigidità strutturale nei componenti finiti.

- Velocità di incrudimento: Velocità con cui la resistenza del materiale aumenta durante la deformazione. Elevati tassi di incrudimento richiedono forze di formatura maggiori nelle operazioni progressive e potrebbero rendere necessario un ricottura intermedia.

- Tendenza al ritorno elastico: Ripristino elastico dopo la rimozione della forza di formatura. I materiali con modulo di elasticità più elevato presentano minor ritorno elastico (springback), un fattore critico per mantenere l’accuratezza dimensionale.

Confronto dei materiali per applicazioni di stampaggio

| Materiale | Resistenza alla trazione (MPa) | Densità (g/cm³) | Formabilità | Applicazioni tipiche | Costo relativo |

|---|---|---|---|---|---|

| Acciaio al Basso Carbonio | 270-410 | 7.85 | Eccellente | Supporti, involucri, componenti strutturali | Basso |

| acciaio inossidabile 304 | ≥515 | 7.9 | Buono | Attrezzature mediche, lavorazione alimentare, automobilistico | Medio-Alto |

| Acciaio Galvanizzato | ≥375 | 7.8 | Buono | Pannelli per elettrodomestici, staffe per telai | Basso-Medio |

| Alluminio (6061) | 110-310 | 2.7 | Buono | Dissipatori di calore, involucri per dispositivi elettronici, automobilistico | Medio |

| Rame | 200-450 | 8.9 | Eccellente | Contatti elettrici, schermi contro le interferenze elettromagnetiche (EMI), connettori | Alto |

| Ottone (H62) | 300-600 | 8.5 | Eccellente | Componenti per serrature, morsetti, parti decorative | Medio |

Prendere la decisione giusta riguardo al materiale

La selezione dei materiali per la stampatura metallica di precisione richiede un equilibrio tra tre fattori:

- Compatibilità del processo: Adattare la duttilità del materiale ai requisiti di formatura. La stampatura a matrice progressiva privilegia materiali come l'ottone, che mantengono la formabilità anche dopo numerose operazioni. Le applicazioni di imbutitura profonda traggono vantaggio da materiali con un basso rapporto tra tensione di snervamento e resistenza a trazione, come l'acciaio inossidabile 304.

- Requisiti di applicazione: Lasciare che l'uso finale guidi la propria scelta. Le applicazioni elettroniche e per le reti 5G richiedono conduttività unita a proprietà di leggerezza, orientando verso l'alluminio o il rame. Le applicazioni esterne e mediche richiedono resistenza alla corrosione, rendendo l'acciaio inossidabile la scelta più logica.

- Ottimizzazione dei Costi: Valutare la sostituzione del materiale per produzioni ad alto volume. L'utilizzo dell'ottone invece del rame puro per i componenti dei cilindri di serratura può ridurre i costi materiali del 20% o più, mantenendo comunque prestazioni accettabili.

Con il materiale giusto selezionato, la sfida successiva consiste nella progettazione degli utensili in grado di formarlo correttamente: un argomento in cui i principi fondamentali della progettazione degli stampi si combinano con le moderne tecnologie di simulazione per evitare costosi approcci basati su tentativi ed errori.

Fondamenti della progettazione degli utensili e degli stampi

Avete selezionato il materiale perfetto per la vostra applicazione, ma ecco una realtà da considerare: anche il materiale migliore fallirà se gli stampi per tranciatura non sono progettati e realizzati correttamente. L’utensileria rappresenta il cuore di qualsiasi operazione di tranciatura, determinando direttamente la qualità del pezzo, la velocità di produzione e, in ultima analisi, la redditività del progetto. Tuttavia, molti produttori considerano la progettazione degli stampi come un aspetto secondario, causando costosi cicli di tentativi ed errori che ritardano la produzione e assorbono il budget.

Esploriamo insieme ciò che distingue i programmi di stampi di successo dai fallimenti frustranti, partendo dai materiali che rendono possibile la precisione negli stampi e nella tranciatura.

Materiali per stampi e principi costruttivi

Cosa fa sì che uno stampo duri 50.000 cicli, mentre un altro si rompa già dopo 5.000? La risposta inizia con la scelta del materiale. Secondo La ricerca AHSS Insights , l’usura di utensili e stampi è causata dall’attrito tra il laminato metallico e le superfici degli utensili. I danni alla superficie dello stampo provocano una progressiva perdita di materiale, solchi e lucidatura, tutti fenomeni che possono generare concentrazioni di tensione e portare a un guasto prematuro del pezzo.

Principali categorie di materiali per stampi:

- Ghisa: Ghise grigie (G2500, G25HP, G3500) e ghise sferoidali perlite (D4512, D6510, D7003) offrono soluzioni economiche per materiali a bassa resistenza e volumi moderati

- Acciaio fuso: Gradi come S0030, S0050A e S7140 garantiscono una tenacità superiore rispetto alla ghisa per applicazioni più impegnative

- Acciai per utensili: TD2 (elevata resistenza all’usura / bassa resistenza agli urti), TS7 (elevata resistenza agli urti / bassa resistenza all’usura) e TA2 (resistenza bilanciata, media all’usura e media agli urti) soddisfano specifiche esigenze applicative

- Acciai da utensile ottenuti mediante metallurgia delle polveri (PM): Questi materiali avanzati offrono combinazioni superiori di resistenza all'usura e tenacità, impossibili da ottenere con gli acciai per utensili convenzionali

Ecco ciò che molti trascurano: durante la stampatura di acciai ad alta resistenza avanzati (AHSS), la durezza del lamierato può avvicinarsi a quella stessa degli utensili. Alcuni gradi martensitici raggiungono valori Rockwell C superiori a 57, il che significa che gli utensili della vostra macchina per stampaggio a matrice devono affrontare un avversario formidabile ad ogni colpo.

Trattamenti superficiali per prolungare la vita delle matrici:

L'acciaio grezzo per utensili raramente garantisce prestazioni ottimali. I trattamenti superficiali migliorano sensibilmente la resistenza all'usura e riducono l'attrito:

- Tempra a fiamma o ad induzione: Crea strati superficiali temprati, sebbene il contenuto di carbonio limiti la durezza raggiungibile

- Di peso superiore a 20 g/m2 Nitrurazione a gas o nitrurazione al plasma (a ioni) crea superfici dure e resistenti all'usura. La nitrurazione a ioni è più rapida e minimizza la fragile "fase bianca"

- Rivestimenti PVD: I rivestimenti in nitruro di titanio (TiN), nitruro di titanio-alluminio (TiAlN) e nitruro di cromo (CrN) riducono il grippaggio e prolungano la vita degli utensili

- Rivestimenti CVD e TD: Forniscono legami metallurgici più resistenti, ma richiedono un trattamento a circa 1000 °C, con il rischio di rinvenire lo stampo e la necessità di un successivo rinnovo della tempra

I risultati parlano da soli: studi dimostrano che l’acciaio per utensili nitrurato a ioni e rivestito con nitruro di cromo mediante tecnica PVD ha prodotto oltre 1,2 milioni di pezzi, mentre gli utensili cromati si sono rotti dopo soli 50.000 pezzi, lavorando lo stesso materiale.

Stampi progressivi vs stampi a trasferimento

La scelta tra configurazioni di stampo progressivo e a trasferimento influenza in modo fondamentale l’economia produttiva e le capacità del pezzo. Ciascun approccio offre vantaggi specifici, adatti a diverse esigenze applicative.

Caratteristiche dello stampo progressivo:

Nelle operazioni progressive, la striscia avanza attraverso più stazioni all’interno di un unico set di stampo. Ogni corsa della pressa esegue operazioni diverse in ciascuna stazione contemporaneamente, mentre il pezzo rimane collegato alla striscia portante fino al taglio finale.

- Maggiore complessità degli utensili: Gli stampi progressivi richiedono guide per lamiera, sollevatori e un allineamento preciso delle stazioni

- Velocità di produzione più elevate: I pezzi vengono prodotti molto più velocemente perché il materiale semilavorato avanza in modo autonomo

- Ideale per volumi elevati: Il maggiore investimento in utensileria si ammortizza su grandi lotti di produzione

- Ideale per pezzi di dimensioni ridotte: Generalmente più adatto alla produzione di insiemi di componenti di piccole dimensioni

Caratteristiche degli stampi a trasferimento:

La stampatura a trasferimento utilizza stazioni di stampo indipendenti con bracci meccanici che spostano i pezzi tra le diverse operazioni. Il materiale di base può essere eliminato già nelle fasi iniziali del processo e ogni fase opera in modo indipendente.

- Progettazione individuale dello stampo più semplice: Ogni stazione richiede una complessità inferiore rispetto alle stazioni di una matrice progressiva

- Più conveniente per volumi inferiori: Un investimento inferiore in attrezzature risulta economicamente vantaggioso per lotti più piccoli

- Migliore per componenti di grandi dimensioni: Le matrici a trasferimento sono generalmente considerate più adatte alla produzione di componenti di grandi dimensioni

- Flessibilità nella movimentazione del materiale: I pezzi possono essere ruotati, capovolti o riposizionati tra una stazione e l’altra

La scelta tra matrici progressive e matrici a trasferimento spesso determina se un progetto raggiunge i propri obiettivi di costo. Le matrici progressive richiedono un investimento iniziale più elevato, ma consentono costi unitari inferiori in produzione su larga scala — talvolta fino al 40-60% inferiori rispetto alle alternative a trasferimento, per geometrie di pezzo idonee.

Principi fondamentali nella progettazione delle matrici

Oltre alla scelta del materiale e della configurazione, specifici parametri di progettazione determinano se la vostra matrice per stampaggio automotive produce pezzi conformi o genera problemi di qualità ricorrenti.

Principali considerazioni progettuali:

- Permetto di punzonare: I materiali ad alta resistenza richiedono giochi maggiori rispetto all'acciaio dolce. Questo gioco agisce come leva per flettere e spezzare il truciolo: i materiali più resistenti necessitano di leve più lunghe

- Raggi di curvatura: Il raggio minimo interno di piegatura è generalmente pari allo spessore del materiale per l'acciaio dolce; per gli acciai ad alta resistenza può essere necessario un raggio pari a 2 volte lo spessore o superiore

- Rapporti di trafilatura: Rapporti massimi tra diametro del grezzo e diametro dello stampo pari a 1,8–2,0 per operazioni singole; trafilature più profonde richiedono più stadi

- Ottimizzazione Layout Lamiera: Obiettivi di utilizzo del materiale pari al 75–85% per matrici progressive; layout inefficienti comportano spreco di materiale e aumento dei costi unitari

Errori progettuali comuni da evitare:

- Gioco insufficiente: Giochi di taglio troppo ridotti aumentano la tendenza all'usura abrasiva (galling) e alla scheggiatura, in particolare con gli acciai ad alta resistenza (AHSS)

- Spigoli vivi nelle cavità della matrice: Generano concentrazioni di tensione che provocano crepe e guasti prematuri

- Sfiato inadeguato: L’aria intrappolata causa una formatura non uniforme e potenziali danni al materiale

- Non considerare la compensazione del rimbalzo: Il mancato calcolo del recupero elastico porta a componenti fuori tolleranza

- Sottostima dei requisiti di forza di chiusura: Gli acciai ad alta resistenza (AHSS) possono richiedere fino a quattro volte il carico di lavoro necessario per l’acciaio dolce

Simulazione CAE: previsione dei difetti prima della lavorazione dell’acciaio

La progettazione moderna degli stampi per la deformazione di lamiere si basa sempre più su simulazioni di Ingegneria Assistita da Computer (CAE) per convalidare i progetti prima della produzione fisica degli utensili. Secondo esperti di simulazione della deformazione di lamiere , le prove virtuali degli stampi risolvono diverse sfide critiche: selezione del materiale e previsione del rimbalzo (springback), ottimizzazione della progettazione del componente e del processo, nonché regolazione fine dei parametri di processo.

Perché questo è importante? I difetti emergono spesso soltanto durante i primi test fisici, quando le correzioni risultano lunghe e costose. La simulazione individua tempestivamente problemi come increspature, crepe e assottigliamento eccessivo, consentendo di apportare modifiche ancora a livello di modelli CAD, anziché dover procedere a costose riprogettazioni degli stampi.

Cosa rivela la simulazione CAE:

- Pattern di flusso del materiale durante la formatura

- Zone potenziali di assottigliamento o addensamento

- Entità del rimbalzo elastico (springback) e requisiti di compensazione

- Ottimizzazione della forza del premilamiere

- Posizionamento delle nervature di trascinamento (draw bead) per il controllo del flusso del materiale

Le avanzate capacità di progettazione degli stampi, combinate con la tecnologia di simulazione, riducono drasticamente i tempi di sviluppo e migliorano i tassi di successo al primo tentativo. I fornitori che sfruttano queste tecnologie—ad esempio quelli che offrono completo know-how nella progettazione e realizzazione di stampi con certificazione IATF 16949—possono realizzare prototipi rapidi in soli 5 giorni, con tassi di approvazione al primo tentativo superiori al 90%.

Massimizzare la durata degli utensili attraverso una corretta manutenzione

Anche gli stampi per tranciatura in acciaio perfettamente progettati richiedono una manutenzione continua per mantenere le prestazioni. Studi indicano che l’usura degli stampi oltre un certo limite critico ne rende obbligatoria la sostituzione, con conseguenti impatti sui tempi di consegna e perdite produttive.

Cinque modalità principali di guasto degli stampi:

- Indossare: Perdita graduale di materiale dovuta a contatto abrasivo o adesivo—contrastata mediante acciai per utensili ad alta durezza e rivestimenti

- Deformazione plastica: Si verifica quando la tensione di contatto supera la resistenza a compressione del punzone—richiede una durezza adeguata

- Fragmentazione: Danneggiamento dell’orlo correlato alla fatica, causato da sollecitazioni cicliche—affrontato mediante acciai per utensili ottimizzati per la tenacità

- Crepe: Rottura catastrofica quando la sollecitazione supera la tenacità a frattura—prevenuta eliminando i concentratori di tensione e applicando un trattamento termico appropriato

- - Galling: Trasferimento di materiale tra superficie della lamiera e superficie del punzone—controllato mediante rivestimenti e lubrificazione

Migliori Pratiche di Manutenzione:

- Tempra corretta: I punzoni messi in servizio senza la tempra corretta subiranno un guasto precoce. Gli acciai per utensili ad alta lega (classi D, M o T) richiedono più passaggi di tempra

- Intervalli regolari di ispezione: Ispezione programmata prima che l’usura comprometta la qualità del pezzo

- Riapplicazione del rivestimento: I rivestimenti PVD potrebbero richiedere un rinnovo periodico dopo un prolungato ciclo produttivo

- Inserire la strategia di sostituzione: L'uso di inserti sostituibili nelle zone ad alta usura riduce al minimo i costi di sostituzione completa dello stampo

Consideri questo caso di studio: un produttore che eseguiva lo stampaggio di acciaio FB 600 ha riscontrato il guasto dello stampo in acciaio D2 dopo soli 5.000–7.000 cicli, rispetto ai 50.000 cicli tipici con acciai convenzionali. Passando a un acciaio per utensili da metallurgia delle polveri con resistenza agli urti ottimizzata, la durata dello stampo è stata ripristinata a 40.000–50.000 cicli: un miglioramento di 10 volte ottenuto grazie a una corretta selezione del materiale.

Una volta definiti un adeguato progetto dello stampo e appropriati interventi di manutenzione, la competenza successiva e fondamentale consiste nel riconoscere e correggere i difetti che inevitabilmente insorgono durante la produzione: una conoscenza che distingue gli esperti nella risoluzione dei problemi da chi rimane intrappolato in continue battaglie sulla qualità.

Risoluzione dei difetti comuni nel processo di stampaggio

Avete progettato lo stampo perfetto, selezionato il materiale ideale e configurato la pressa con precisione—eppure i pezzi stampati difettosi continuano a comparire sul tavolo di ispezione. Vi suona familiare? Anche le operazioni ben ottimizzate incontrano problemi di qualità in grado di fermare la produzione e frustrare i team qualità. Qual è la differenza tra produttori in difficoltà e quelli efficienti? Sapere esattamente quale sia la causa di ciascun difetto e come risolverlo rapidamente.

Secondo un’analisi del settore, i problemi di qualità nei componenti metallici stampati non compromettono soltanto l’aspetto estetico, ma riducono anche la resistenza alla corrosione e la durata del prodotto. Analizziamo insieme i difetti più comuni e le soluzioni collaudate per riportare la produzione sulla giusta traiettoria.

Diagnosi dei problemi di increspamento e fessurazione

Questi due difetti rappresentano gli estremi opposti dello spettro del flusso del materiale—eppure entrambi possono rovinare in pochi secondi i componenti metallici stampati. Comprendere le cause alla radice rivela soluzioni sorprendentemente semplici.

Riduzione delle rughe

Quando le parti metalliche stampate presentano corrugazioni o onde irregolari sulla loro superficie, si osserva il risultato di una sollecitazione di compressione che supera la capacità del materiale di mantenere la propria forma. Ciò si verifica tipicamente in lamiere sottili o in zone curve, dove il materiale fluisce più velocemente di quanto la cavità dello stampo riesca a controllarlo.

Cause comuni includono:

- Forza insufficiente del dispositivo di ritenzione della lamiera, che consente un eccessivo movimento del materiale

- Rapporti di tranciatura superiori alle capacità del materiale (rapporti profondità/diametro maggiori di 2,5)

- Progettazione inadeguata delle nervature di tranciatura, incapace di controllare il flusso del materiale

- Spessore del materiale troppo sottile rispetto alla geometria di formatura

Soluzioni consolidate:

- Aumentare la forza del dispositivo di ritenzione della lamiera — ma con attenzione, poiché una forza eccessiva provoca crepe

- Aggiungere o ottimizzare le nervature di tranciatura per bilanciare il flusso del materiale

- Valutare la tranciatura graduale (prima tranciatura al 60%, seguita da una seconda operazione di formatura)

- Utilizzare sistemi idraulici servocontrollati con cuscinetto a controllo multipunto della forza di ritenzione della lamiera

Fessurazione

Le crepe compaiono quando lo sforzo di trazione supera i limiti di duttilità del materiale, tipicamente negli angoli, nelle pareti di estrusione profonda o nelle zone con elevata concentrazione di deformazione. Secondo l’analisi dei difetti nella stampatura dei metalli, la formazione di crepe rappresenta un guasto per deformazione che può causare danni al pezzo e gravi problemi di qualità.

Cause comuni includono:

- Deformazione eccessiva oltre i limiti di allungamento del materiale

- Raggio troppo piccolo dell’angolo dello stampo (R deve essere ≥4t, dove t è lo spessore del materiale)

- Forza del premimateriale troppo elevata, che ostacola il flusso del materiale

- Duttilità insufficiente del materiale o scelta errata del materiale

Soluzioni consolidate:

- Aumentare i raggi degli angoli dello stampo per ridurre la concentrazione di sollecitazione

- Introdurre processi di ricottura intermedia per pezzi cilindrici ad estrusione profonda

- Utilizzare la formatura a caldo (200–400 °C) per applicazioni in acciaio ad alta resistenza

- Scegliere materiali con migliori proprietà di allungamento (ad esempio SPCE invece di SPCC)

Controllo del rimbalzo (springback) nei componenti formati

Il rimbalzo elastico (springback) frustra i produttori di componenti in acciaio stampato più di quasi qualsiasi altro difetto. Quando la pressione di formatura viene rilasciata, l’energia elastica accumulata nel materiale ne provoca un parziale ritorno verso la forma originale, generando pezzi che non rispettano le specifiche.

Secondo ricerca sulla prevenzione del rimbalzo elastico , questo problema si intensifica in modo drammatico con gli acciai ad alta resistenza. La maggiore resistenza a snervamento degli AHSS comporta un maggiore accumulo di energia elastica durante la formatura — e, di conseguenza, un rimbalzo elastico più accentuato al rilascio dello stampo.

Perché alcuni materiali presentano un rimbalzo elastico maggiore:

- Un rapporto più elevato tra resistenza a snervamento e modulo di elasticità comporta un maggiore accumulo di energia elastica

- I materiali più sottili presentano un rimbalzo elastico più pronunciato rispetto a quelli più spessi

- Le geometrie complesse delle piegature generano schemi di recupero imprevedibili

Metodi efficaci per compensare il rimbalzo elastico:

- Sovrapiegatura: Piegare intenzionalmente con un angolo più acuto, prevedendo che il rimbalzo elastico porti alla dimensione target

- Coniazione/Fissaggio: Applicare una pressione di compressione estremamente elevata sui raggi di curvatura per ridurre le tensioni interne

- Compensazione dello stampo: Utilizzare la simulazione CAE per prevedere il rimbalzo elastico e modificare la geometria dello stampo in modo che i pezzi ritornino nella forma corretta dopo la deformazione

- Marchio Caldo: Formare a temperature elevate (superiori a 900 °C per la tempra sotto pressione) per eliminare quasi del tutto il rimbalzo elastico

- Ottimizzazione del Processo: Regolare la forza del dispositivo di ritenzione della lamiera e il tempo di permanenza per consentire il rilassamento delle tensioni

Eliminazione di bave e imperfezioni superficiali

Le bave che superano la tolleranza (tipicamente > 0,1 mm) e i difetti superficiali, come graffi o ammaccature, causano problemi di assemblaggio, rischi per la sicurezza e rifiuti da parte dei clienti. Questi problemi relativi ai componenti di precisione ottenuti mediante stampaggio sono spesso riconducibili allo stato degli utensili o ai parametri del processo.

Formazione di Sbavature

Le bave si formano quando i bordi di taglio non riescono a tagliare in modo netto il materiale, lasciando del materiale adeso ai bordi del pezzo. Secondo le linee guida sulla qualità dello stampaggio, il gioco tra i bordi di taglio e l’affilatura degli utensili determinano direttamente la gravità delle bave.

Le soluzioni includono:

- Regolare il gioco al 8-12% dello spessore del materiale (utilizzare valori inferiori per l’acciaio dolce)

- Affilare regolarmente le matrici — ispezionare ogni 50.000 colpi

- Valutare la tecnologia di punzonatura fine con supporti per la lamiera a forma di V dotati di forza anti-spinta

- Per i terminali in rame: passare a metodi di punzonatura a interstizio nullo

Difetti Superficiali

I graffi, le ammaccature e i difetti di tipo 'buccia d'arancia' sulle lamiere stampate derivano generalmente dalle condizioni superficiali degli utensili o da contaminazioni tra le superfici delle matrici.

Le soluzioni includono:

- Lucidare le superfici delle matrici fino a un valore Ra di 0,2 μm o inferiore; applicare placcatura al cromo o trattamento TD

- Utilizzare oli per stampaggio volatili (lubrificanti a base di esteri)

- Pulire preventivamente i materiali per rimuovere polvere, grasso e ossidi

- Per i componenti in alluminio: sostituire le piastre di pressione metalliche con alternative in nylon

Riferimento rapido per la risoluzione dei problemi

Quando sorgono problemi in produzione, una diagnosi rapida consente di risparmiare ore di tentativi ed errori. Questa tabella di riferimento elenca i difetti più comuni sui componenti stampati, insieme alle rispettive cause e alle azioni correttive:

| Tipo di Difetto | Cause comuni | Azioni Correttive |

|---|---|---|

| Riduzione delle rughe | Forza di tenuta della lamiera troppo bassa; rapporto di trafilatura eccessivo; controllo insufficiente del flusso del materiale | Aumentare la forza di tenuta della lamiera; aggiungere nervature di trafilatura; utilizzare una trafilatura graduale |

| Fessurazione | Deformazione eccessiva; raggi dello stampo troppo piccoli; forza di tenuta della lamiera troppo elevata; duttilità del materiale insufficiente | Aumentare il raggio degli spigoli dello stampo (R ≥ 4t); eseguire un ricottura; utilizzare la formatura a caldo per gli acciai ad alta resistenza (HSS) |

| Ritorno elastico | Materiale ad alta resistenza allo snervamento; rilascio di energia elastica; forza di formatura insufficiente | Compensazione dell’oltrepiegatura; imbutitura a freddo con sovrappressione (coining); modifica dello stampo basata su analisi CAE; stampaggio a caldo (hot stamping) |

| Bave | Spigolo di taglio usurato; gioco improprio tra punzone e matrice; scheggiatura degli utensili | Regolare il gioco al 8–12% dello spessore; affilare gli stampi ogni 50.000 colpi; imbutitura di precisione (fine blanking) |

| Errori dimensionali | Usura dello stampo; ritorno elastico del materiale (springback); problemi di parallelismo della pressa; errori di posizionamento | Aggiungere colonne guida; adottare una progettazione con compensazione del ritorno elastico; verificare la taratura della pressa |

| Graffi sulla superficie | Superfici dello stampo ruvide; contaminazione; lubrificazione insufficiente | Lucidare gli stampi fino a Ra ≤ 0,2 μm; pulire i materiali; utilizzare oli per stampaggio volatili |

| Assottigliamento non uniforme | Flusso del materiale ostruito; raggio dello stampo troppo piccolo; lubrificazione inadeguata | Ottimizzare la disposizione delle nervature di tranciatura; applicare localmente un lubrificante ad alta viscosità; utilizzare materiali duttili |

| Deformazione/distorsione | Rilascio non uniforme delle sollecitazioni; distribuzione impropria della forza di serraggio; accumulo di tensioni | Introdurre un processo di profilatura; ottimizzare la disposizione lungo la direzione di laminazione; struttura con pre-piegatura |

La prevenzione è sempre preferibile alla correzione

Piuttosto che combattere costantemente i difetti, i produttori proattivi integrano la prevenzione nei propri processi:

- Fase di progettazione: Utilizzare software CAE per simulare il flusso del materiale, il rimbalzo elastico (springback) e la distribuzione delle sollecitazioni prima di tagliare l’acciaio. Evitare spigoli vivi: i raggi R devono essere almeno pari a 3 volte lo spessore del materiale

- Controllo del processo: Sviluppare procedure operative standard che specifichino la forza del premimateriale, la velocità e altri parametri critici. Effettuare l’ispezione completa del primo pezzo mediante scanner 3D

- Manutenzione degli utensili: Tenere registri della durata degli stampi e sostituire regolarmente i componenti soggetti a usura. Applicare rivestimenti come il TiAlN per migliorare la resistenza all’usura

- Gestione materiali: Ispezionare le caratteristiche del materiale in entrata (prove di trazione, tolleranza dello spessore ±0,02 mm) e immagazzinare i diversi lotti separatamente

Comprendere questi schemi di difetto e le relative soluzioni trasforma un approccio reattivo alla gestione delle emergenze in una gestione proattiva della qualità. Tuttavia, conoscere le cause dei problemi rappresenta solo una parte dell’equazione: comprendere come tali problemi di qualità impattino sui costi del progetto consente di giustificare gli investimenti nella prevenzione.

Fattori di costo nei progetti di stampaggio metallico

Hai padroneggiato la prevenzione dei difetti e il controllo qualità, ma ecco la domanda che tiene svegli tutta la notte i professionisti degli acquisti: come si può prevedere con precisione il costo effettivo di un progetto di stampaggio? Lo scarto tra i preventivi iniziali e le fatture finali spesso coglie impreparati i produttori, soprattutto quando fattori di costo nascosti emergono a metà produzione.

Ecco la realtà: secondo le analisi dei costi del settore, potresti ricevere preventivi compresi tra 0,50 $ e 5,00 $ per pezzo per componenti stampati apparentemente identici — eppure entrambi i fornitori potrebbero avere ragione. La differenza risiede nella comprensione di ciò che determina effettivamente l’economia dello stampaggio.

Comprensione dell’investimento in utensileria e del ROI

Ecco la rivelazione che sorprende la maggior parte degli acquirenti: l’utensileria è il primo fattore che influenza il prezzo della produzione mediante stampaggio su metallo — non il materiale, né la manodopera. Ogni matrice personalizzata rappresenta un capolavoro di ingegneria di precisione, realizzato appositamente per la geometria del tuo componente.

Quali fattori determinano i costi dell’utensileria?

- Stampi per tranciatura semplici: 5.000–15.000 $ per operazioni di taglio di base

- Stampi di complessità moderata: $15.000–$50.000 per componenti con più pieghe e caratteristiche

- Matrici progressive: $50.000–$150.000+ per componenti ad alto volume che richiedono più stazioni

- Stampi automobilistici complessi: $100.000–$500.000 in base alla complessità del componente e ai requisiti produttivi

Ma ecco ciò che coglie impreparati i produttori: le modifiche progettuali successive al completamento degli stampi possono comportare costi aggiuntivi da $5.000 a $15.000 per piccoli aggiustamenti, oppure dal 30% al 50% dell’investimento originale per interventi di revisione estesi. Secondo specialisti nel settore dello stampaggio automobilistico, questa realtà rende fondamentali una validazione approfondita del progetto e la realizzazione di prototipi prima di procedere con la produzione degli stampi.

L’aspetto cruciale? Gli stampi rappresentano un costo fisso che viene ripartito su tutti i pezzi prodotti. Realizzando 1.000 pezzi, il costo elevato dello stampo incide pesantemente su ciascun pezzo; realizzandone 100.000, invece, l’investimento per gli stampi diventa quasi irrilevante nel calcolo del costo unitario.

Come il volume influisce sull’economia del costo per pezzo

Quando una macchina per la stampa di metalli diventa il vostro eroe per il risparmio sui costi invece che un costoso errore? La risposta risiede nella comprensione della soglia di volume oltre la quale l’economia della stampa diventa vantaggiosa.

Considerate questo confronto basato sui dati di produzione:

- Parti in lamiera metallica realizzate mediante lavorazione meccanica, al costo di 15 $ ciascuna, possono scendere a 3–12 $ con la stampa

- Progetti hanno dimostrato riduzioni dei costi fino all’80%, con i tempi di consegna che passano da 10 a 4 settimane

- Il punto di pareggio si verifica generalmente entro 12–24 mesi, a seconda del volume annuale

Qual è la soglia magica? L’analisi di settore suggerisce che la stampa diventa economica a partire da circa 10.000+ pezzi al mese: in questo caso, lo stabilimento per la stampa può essere configurato una sola volta e la pressa può funzionare in modo efficiente. Al di sotto di tale soglia, il taglio laser o la fresatura CNC potrebbero risultare più convenienti. Al di sopra, ci si trova nella cosiddetta 'zona ideale' della stampa, dove i vantaggi economici emergono pienamente.

| Volume Annuo | Periodo Medio di Rientro dell'Investimento | Riduzione del costo per pezzo | Approccio raccomandato |

|---|---|---|---|

| Sotto i 10.000 | Potrebbe non essere raggiunto il recupero dell’investimento | Risparmi limitati | Valutare alternative di fabbricazione |

| 10,000-50,000 | 18-24 mesi | 30-50% | Valutare in base alla complessità del componente |

| 50,000-100,000 | 12-18 Mesi | 50-70% | Candidato ideale per la stampatura |

| 100,000+ | 6-12 Meses | 70-80%+ | Ideale per l’investimento in stampi progressivi |

Costi nascosti che incidono sui budget di progetto

Oltre agli stampi e al volume, diversi fattori aumentano silenziosamente i costi di progetto — spesso cogliendo impreparati i produttori.

Costi dei materiali e tassi di scarto

La formula dei costi non si basa esclusivamente sul prezzo della materia prima. Secondo esperti di costi di stampatura : Costo totale di produzione = N × (Costo materia prima) + N × (Costo orario) × (Tempo ciclo per pezzo) / (Efficienza) + Costi degli stampi.

Cosa significa praticamente:

- L'utilizzo del materiale è fondamentale: La progettazione intelligente di stampi progressivi dispone i pezzi come in un puzzle, mirando a un utilizzo del materiale compreso tra il 75% e l'85%. Layout inefficienti comportano sprechi di denaro nel cestino dei ritagli

- Volatilità dei prezzi dell'acciaio: I prezzi possono variare del 20-30% in base alle condizioni globali: prevedere un margine di sicurezza del 10-15% nei budget

- Selezione dei materiali: L'acciaio al carbonio rimane di gran lunga la soluzione più economica per la stampaggio su larga scala; acciaio inossidabile e alluminio comportano sovrapprezzi

Operazioni Secondarie

Molti progetti sottovalutano i costi oltre la pressa:

- Sbavatura, lucidatura o levigatura

- Trattamento termico o finitura superficiale

- Filettatura, saldatura o operazioni di assemblaggio

- Requisiti di ispezione e documentazione

Ecco la scelta intelligente: la precisione nella stampaggio metallico riduce spesso la necessità di ulteriori lavorazioni post-stampaggio. A volte, investire in utensili di qualità superiore fin dall'inizio consente effettivamente di risparmiare denaro eliminando operazioni a valle.

Requisiti di tolleranza

Ogni volta che si stringono le tolleranze oltre il valore standard di ±0,005" a ±0,010", si richiede una macchina per stampaggio più complessa, velocità di produzione inferiori o ulteriori operazioni secondarie. Secondo esperti progettisti di utensili, ciò che un tempo era specificato come ±0,005" è oggi spesso indicato come ±0,002" o addirittura ±0,001": ogni passo in questa direzione aumenta in modo significativo la complessità produttiva e i costi.

Strategie efficaci per la riduzione dei costi

Desiderate ottimizzare il vostro investimento in attrezzature per lo stampaggio di metalli? Applicate questi principi di progettazione per la producibilità:

- Semplificare la geometria: Curve complesse e spigoli interni acuti fanno lievitare i costi degli utensili. Geometrie semplici del pezzo, con tagli rettilinei e piegature basilari, rappresentano la soluzione più economica.

- Ottimizzate i raggi di piegatura: Il raggio di piegatura deve essere almeno pari allo spessore del materiale; raggi maggiori migliorano la formabilità e riducono l’usura degli utensili.

- Riducete il numero di caratteristiche: Ciascun foro, fessura o particolare in rilievo aggiuntivo incrementa la complessità dello stampo e i relativi costi di manutenzione.

- Valutate la sostituzione del materiale: È possibile utilizzare acciaio invece di acciaio inossidabile? Spessore standard invece di spessore personalizzato?

- Aumentare i volumi d’ordine: Gli ordini quadro con consegne programmate ottimizzano sia i vostri costi sia la pianificazione dei fornitori

- Coinvolgere i fornitori fin dalle fasi iniziali: I produttori spesso possiedono conoscenze approfondite sulle opportunità di riduzione dei costi che non risultano evidenti dai disegni progettuali

Quando scegliere lo stampaggio rispetto alle alternative

Utilizzare questo framework decisionale per stabilire se la stampatura metallica risulta conveniente dal punto di vista economico per il vostro progetto: