- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Prezzi dei servizi di taglio laser del metallo svelati: cosa influenza effettivamente il tuo preventivo

Time : 2026-01-19

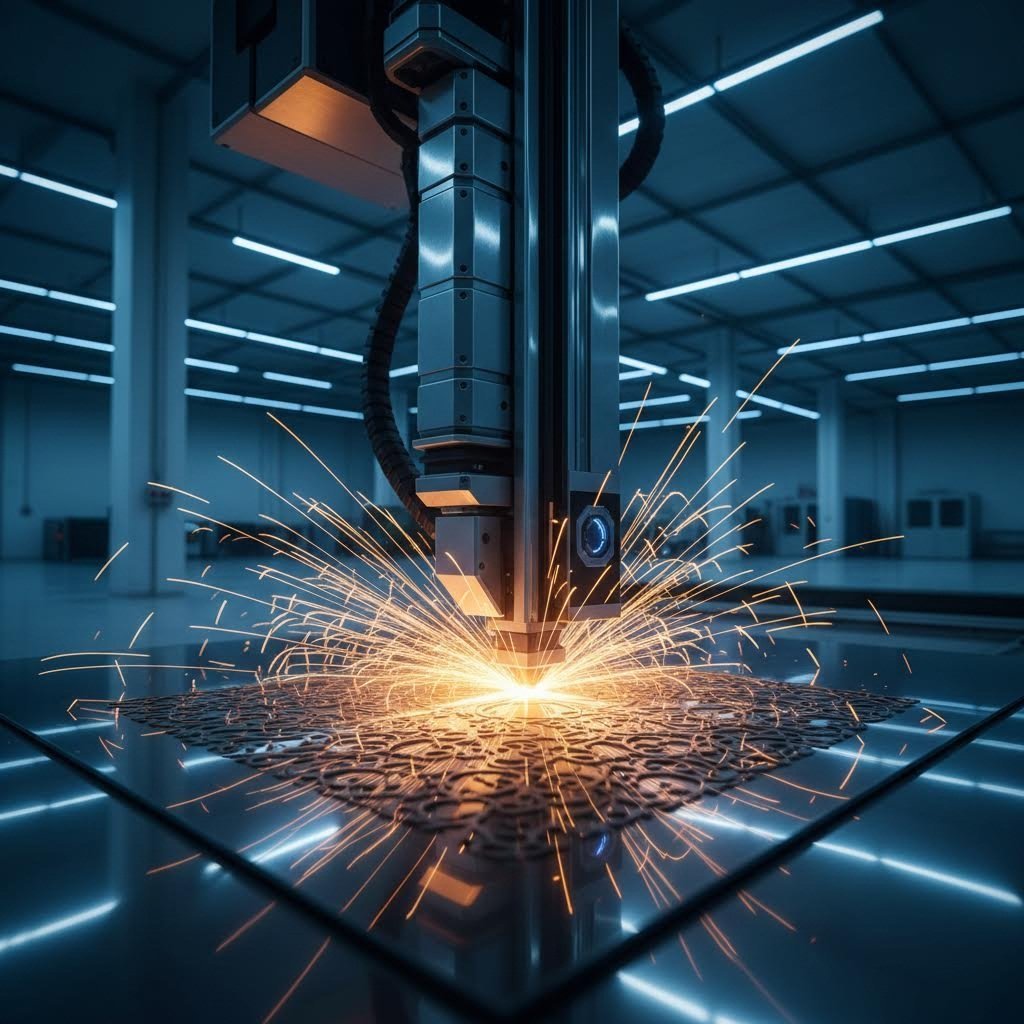

Comprensione della tecnologia di taglio laser per metalli

Ti sei mai chiesto come i produttori realizzano quei componenti metallici incredibilmente precisi che vedi in tutto, dagli smartphone agli spacecraft? La risposta spesso risiede in una delle tecnologie più rivoluzionarie della produzione moderna. Prima di richiedere un preventivo o confrontare i prezzi, comprendere esattamente come funziona il servizio di taglio laser del metallo ti fornisce le conoscenze necessarie per prendere decisioni più informate sui tuoi progetti.

Che cos'è esattamente il taglio laser del metallo

Nella sua essenza, un cutter laser per metalli utilizza energia luminosa concentrata per tagliare acciaio, alluminio e altri metalli con notevole precisione. A differenza dei metodi di taglio tradizionali che si basano sul contatto fisico, questo processo sfrutta un raggio laser ad alta potenza indirizzato attraverso sistemi a controllo numerico computerizzato (CNC) per seguire percorsi programmati con precisione.

Il taglio laser è un processo termico in cui un fascio laser focalizzato fonde, brucia o vaporizza il materiale lungo un percorso programmato, lasciando un bordo con finitura superficiale di alta qualità che richiede un minimo di post-lavorazione.

Questa tecnologia ha rivoluzionato il modo in cui le industrie affrontano la lavorazione dei metalli. Che stiate cercando servizi di incisione laser vicino a me o abbiate bisogno di componenti strutturali complessi, comprendere questa base vi aiuta a comunicare in modo più efficace con i fornitori di servizi.

La scienza alla base dei tagli metallici di precisione

Come può la luce tagliare metalli solidi? La fisica è affascinante ma semplice. Secondo TWI Global , il fascio laser viene generato stimolando materiali attivi al laser mediante scariche elettriche all'interno di un contenitore chiuso. Questa energia viene amplificata tramite riflessione interna fino a fuoriuscire come un flusso di luce coerente monocromatica.

Ecco cosa accade durante le operazioni di taglio laser del metallo:

- Il fascio focalizzato raggiunge la superficie del metallo a temperature superiori al punto di fusione del materiale

- Il calore intenso liquefa o vaporizza istantaneamente il metallo lungo il percorso di taglio

- I gas ausiliari (tipicamente ossigeno o azoto) rimuovono il materiale fuso

- Resta una fessura pulita e precisa con zone termicamente alterate minime

Nel suo punto più stretto, un fascio laser misura tipicamente meno di 0,0125 pollici (0,32 mm) di diametro. Tuttavia, larghezze di taglio fino a 0,004 pollici (0,10 mm) sono ottenibili a seconda dello spessore del materiale. È questa precisione che ha reso il taglio laser del metallo lo standard di riferimento per i design complessi.

Dal fascio luminoso al componente finito

Comprendere il percorso che va dal disegno digitale al componente finito chiarisce ciò per cui si paga effettivamente quando si ordinano parti. Il processo inizia quando il file CAD viene tradotto in istruzioni CNC che guidano il tagliatore laser per metallo lungo coordinate precise.

Quando i tagli devono iniziare lontano dal bordo del materiale, un processo di perforazione avvia il lavoro. Un laser pulsato ad alta potenza crea un punto di ingresso, il che può richiedere da 5 a 15 secondi per bruciare una lamiera d'acciaio inossidabile spessa mezzo pollice, secondo le specifiche tecniche dell'industria fornite da TWI.

L'intera sequenza di taglio laser procede rapidamente una volta completata la perforazione. I sistemi moderni possono raggiungere velocità di taglio comprese tra 100 e oltre 1.000 pollici al minuto su lamiere sottili, anche se materiali più spessi richiedono passate più lente e controllate. Questo equilibrio tra velocità e precisione incide direttamente sulla qualità e sul costo, un rapporto che esploreremo approfonditamente in questa guida.

Ora che comprendete cosa fa effettivamente questa tecnologia, sarete in grado di valutare meglio i preventivi, porre domande informate e riconoscere quando un fornitore comprende davvero il proprio mestiere invece di limitarsi a utilizzare l'attrezzatura.

Sistemi laser CO2, a Fibra e Nd YAG a confronto

Ecco qualcosa che la maggior parte dei fornitori di servizi di taglio laser non ti dirà: il tipo di tecnologia laser che utilizzano influisce direttamente sul tuo preventivo, sulla qualità del pezzo e sui tempi di produzione. Eppure i concorrenti raramente spiegano queste differenze. Comprendere se il tuo progetto richiede un sistema di taglio laser a CO2, a fibra o a Nd:YAG per metalli ti dà potere contrattuale e ti aiuta a scegliere il fornitore giusto per le tue esigenze specifiche.

Laser al CO2 e i loro punti di forza

I laser al CO2 sono stati i cavalli di battaglia del taglio dei metalli da decenni. Questi sistemi utilizzano una miscela gassosa composta principalmente di anidride carbonica , azoto ed elio per generare il fascio di taglio. Quando una corrente elettrica eccita le molecole di azoto, queste trasferiscono energia alle molecole di CO2, che quindi emettono luce nello spettro infrarosso con una lunghezza d'onda di 10.600 nm.

Cosa rende particolarmente prezioso un macchinario per il taglio del metallo con laser al CO2? Considera queste caratteristiche:

- Prestazioni eccellenti su materiali più spessi, in particolare acciaio dolce e acciaio inossidabile

- Qualità superiore del bordo su materiali con spessore superiore a 0,25 pollici

- Versatilità sia su metalli che su materiali non metallici quando necessario

- Velocità di taglio fino a 1.200 mm/s su materiali compatibili

- Potenze in uscita da 30 W per lavori leggeri fino a 400 W per applicazioni industriali

Tuttavia, i sistemi CO2 richiedono una manutenzione regolare, inclusa la sostituzione dei tubi del gas e l'allineamento degli specchi. Il loro rendimento energetico è intorno al 10-20%, il che comporta costi operativi più elevati rispetto alle tecnologie più recenti. Per progetti che coinvolgono metalli altamente riflettenti come rame o alluminio, i laser CO2 presentano difficoltà senza rivestimenti o trattamenti specializzati.

Perché i laser a fibra dominano le officine moderne

Entrando in qualsiasi impianto all'avanguardia oggi, è probabile trovare sistemi a laser in fibra al centro delle operazioni. Queste macchine per il taglio dei metalli utilizzano fibre di vetro drogate con elementi delle terre rare (tipicamente itterbio) come mezzo attivo, producendo una lunghezza d'onda di 1064 nm che i metalli assorbono in modo più efficiente.

I vantaggi spiegano la loro rapida adozione in diversi settori:

- Prestazioni superiori su metalli riflettenti, inclusi alluminio, rame e ottone

- Velocità di taglio da 2 a 3 volte più elevate rispetto al CO2 su lamiere sottili

- Efficienza energetica superiore al 30%, riducendo drasticamente i costi operativi

- Manutenzione minima con durata fino a 100.000 ore

- Ingombro compatto, ideale per strutture con limitazioni di spazio

- Precisione estremamente elevata per progetti complessi

Quando si valuta una macchina per il taglio laser di lamiere per lavorazioni produttive, la tecnologia a fibra offre spesso il miglior rapporto qualità-prezzo. Il fascio laser viene generato e guidato attraverso un mezzo flessibile integrato, consentendo una migliore trasmissione alla posizione target senza i complessi sistemi di specchi richiesti dai laser al CO2.

Detto ciò, i laser a fibra hanno delle limitazioni. Sono progettati principalmente per la lavorazione dei metalli e non offrono buone prestazioni su materiali non metallici. L'investimento iniziale per l'attrezzatura è più elevato rispetto ai sistemi CO2, anche se i minori costi operativi spesso compensano questa differenza nel tempo. Per gli hobbisti che prendono in considerazione un taglio laser per metalli da utilizzare in casa, i marcatori a fibra di fascia base stanno diventando più accessibili, anche se le macchine da taglio industriali rimangono un investimento significativo.

Laser Nd:YAG per applicazioni specializzate

I laser Nd:YAG (neodimio-doppiato all'yttrio alluminio granato) occupano una nicchia specializzata nel panorama del taglio laser CNC. Questi sistemi allo stato solido generano fasci laser a impulsi con una lunghezza d'onda di 1,06 μm, risultando particolarmente adatti ad applicazioni che richiedono precisione estrema e un controllo accurato della consegna dell'energia.

Secondo Confronto tecnico STYLECNC , i sistemi Nd:YAG eccellono là dove altre tecnologie sono carenti:

- Taglio microscopico con dettagli eccezionali su materiali sottili

- Produzione di dispositivi medici che richiede precisione chirurgica

- Componenti aerospaziali con requisiti rigorosi di tolleranza

- Lavorazione di ceramiche, plastiche e altri materiali non metallici insieme ai metalli

- Applicazioni che richiedono funzionamento a impulsi per minimizzare le zone termicamente influenzate

Quali sono i compromessi? I laser Nd:YAG hanno una minore efficienza di conversione fotoelettrica, rendendoli più costosi da gestire. La barretta di cristallo genera gradienti interni di temperatura durante il funzionamento, limitando la potenza media in uscita. Questi sistemi richiedono anche una manutenzione più complessa, inclusa la sostituzione delle lampade al flash, e necessitano di percorsi ottici dedicati per funzionare correttamente.

Scegliere la giusta tecnologia laser

I requisiti del tuo progetto dovrebbero guidare la scelta della tecnologia, non semplicemente l'equipaggiamento di cui un fornitore dispone. Ecco un confronto completo per supportarti nelle tue decisioni:

| Fattore | Laser CO2 | Laser a fibra | Laser Nd:YAG |

|---|---|---|---|

| Compatibilità materiale | Acciaio, acciaio inossidabile, legno, acrilico, vetro | Acciaio, alluminio, rame, ottone, titanio | Metalli, ceramiche, plastiche, leghe speciali |

| Intervallo di spessore | Fino a 1" di acciaio; si distingue sui materiali spessi | Migliore su spessori inferiori a 0,5"; difficoltà con materiali molto spessi | Materiali sottili; lavorazione di precisione sotto i 0,25" |

| Velocità di taglio | Moderata (fino a 1.200 mm/s) | La più veloce (2-3 volte più veloce del CO2 sui metalli sottili) | Più lento; ottimizzato per la precisione anziché per la velocità |

| Costi di funzionamento | Più alta (efficienza 10-20%, manutenzione regolare) | La più bassa (efficienza superiore al 30%, manutenzione minima) | La più elevata (manutenzione complessa, sostituzione della lampada al flash) |

| Migliori Applicazioni | Taglio dell'acciaio spesso, officine per materiali misti | Produzione industriale di metalli, metalli riflettenti | Dispositivi medici, aerospaziale, microtaglio |

| Durata | ~20.000 ore (necessaria sostituzione del tubo) | ~100.000 ore | Variabile (dipende dai cicli della lampada al flash) |

Quando richiedi preventivi per servizi di taglio laser su metalli, chiedi ai fornitori quale tecnologia utilizzeranno per il tuo progetto. Un'officina che impiega laser a fibra per lavorazioni su alluminio garantirà tempi più rapidi e bordi più puliti rispetto a una che utilizza forzatamente attrezzature CO2 su materiali riflettenti. Comprendere queste differenze ti trasforma da cliente passivo a partner informato nel processo produttivo.

Dopo aver chiarito i fondamenti della tecnologia laser, il fattore successivo e cruciale che influisce sul tuo preventivo riguarda i metalli specifici che devi tagliare e i relativi limiti di spessore: variabili che determinano quale tipo di laser sia effettivamente idoneo per il tuo progetto.

Metalli compatibili e specifiche di spessore

Hai selezionato la tua tecnologia laser—ma ecco cosa determina realmente il successo o il fallimento del tuo progetto: il tipo specifico di metallo che devi tagliare e il suo spessore. Sembra semplice? La realtà è più complessa. Ogni metallo si comporta in modo diverso sotto il fascio laser intenso, e i limiti di spessore variano notevolmente in base alle proprietà del materiale e alla potenza del laser. Comprendere questi fattori prima di richiedere un preventivo ti evita sorprese costose e ti aiuta a ottimizzare i design per qualità e budget.

Capacità di taglio dell'acciaio e dell'acciaio inossidabile

L'acciaio rimane il materiale più comunemente lavorato nelle operazioni di taglio laser dei metalli, e non a torto. L'acciaio al carbonio assorbe l'energia laser in modo efficiente, producendo tagli puliti con poche complicazioni. Il taglio laser dell'acciaio offre risultati prevedibili su un'ampia gamma di spessori, rendendolo il riferimento rispetto al quale vengono valutati gli altri materiali.

Secondo Guida HGTECH agli spessori di taglio , ecco cosa possono raggiungere diversi livelli di potenza con l'acciaio al carbonio:

- laser da 500 W: Spessore massimo di 6 mm

- laser da 1000 W: Spessore massimo di 10 mm

- laser da 2000 W: Spessore massimo di 16 mm

- laser da 3000 W: Spessore massimo di 20 mm

- laser da 10.000 W+: Acciaio al carbonio fino a 40 mm con taglio superficiale brillante a 18-20 mm/s

Il taglio laser dell'acciaio inossidabile richiede maggiore potenza per spessori equivalenti a causa delle proprietà riflettenti del materiale e del contenuto di cromo. Un laser da 3000 W raggiunge al massimo i 10 mm per l'acciaio inossidabile, contro i 20 mm per l'acciaio al carbonio. Tuttavia, quando si esegue correttamente il taglio laser dell'acciaio inossidabile, i risultati sono eccezionali: bordi puliti, minima ossidazione e resistenza alla corrosione superiore nel componente finito.

Le qualità del materiale sono molto importanti in questo contesto. Gli acciai inossidabili austenitici come il 304 e il 316 sono scelte popolari perché offrono un buon equilibrio tra lavorabilità e resistenza alla corrosione. Secondo La guida dell'acciaio inossidabile di Accurl , le tolleranze di taglio tipiche variano da ±0,1 mm a ±0,2 mm per materiali sottili, aumentando da ±0,3 mm a ±0,5 mm per sezioni più spesse. Queste specifiche influiscono direttamente sulla precisione ottenibile nei componenti finali.

Lavorazione dei Metalli Riflettenti

È qui che la situazione diventa interessante — e dove molti fornitori incontrano difficoltà. I metalli riflettenti come alluminio, rame e ottone presentano sfide particolari poiché riflettono l'energia laser lontano dalla zona di taglio. Questo non è solo un problema di efficienza; i raggi riflessi possono danneggiare l'attrezzatura se non gestiti correttamente.

Il taglio al laser dell'alluminio è diventato sempre più praticabile grazie alla tecnologia a laser in fibra. La lunghezza d'onda di 1064 nm dei laser in fibra viene assorbita più facilmente dall'alluminio rispetto alla lunghezza d'onda di 10.600 nm dei sistemi al CO2. Tuttavia, il taglio al laser dell'alluminio richiede livelli di potenza più elevati:

- laser da 500 W: Alluminio massimo 2 mm

- laser da 1000 W: Alluminio massimo 3 mm

- laser da 2000 W: Alluminio massimo 5 mm

- laser da 3000 W: Alluminio massimo 8 mm

- laser da 10.000 W: Lega di alluminio fino a 40 mm

Rame e ottone aumentano ulteriormente queste difficoltà. Entrambi i metalli presentano un'elevata conducibilità termica: disperdono il calore più rapidamente rispetto alla concentrazione del laser. Secondo MetalsCut4U, le attrezzature avanzate per il taglio laser dei metalli gestiscono efficacemente il rame, ma ci si deve aspettare spessori massimi compresi tra 2-8 mm a seconda dei livelli di potenza.

Il titanio occupa una posizione particolare. Nonostante sia uno dei metalli più resistenti, la sua conducibilità termica relativamente bassa lo rende sorprendentemente adatto al taglio laser delle lamiere metalliche. I settori aerospaziale e medico fanno ampio affidamento sul taglio laser del titanio per componenti che richiedono rapporti eccezionali tra resistenza e peso.

Linee guida per lo spessore del materiale in base al tipo di metallo

Quando pianifichi il tuo progetto, utilizza queste linee guida per abbinare le scelte dei materiali a spessori realistici:

| Tipo di Metallo | 500W Max | 1000w max | 2000w max | 3000W MAX | Miglior tipo di laser |

|---|---|---|---|---|---|

| Acciaio al carbonio | 6mm | 10mm | 16mm | 20mm | CO2 o Fibra |

| Acciaio inossidabile | 3mm | 5mm | 8mm | 10mm | Fibra preferita |

| Alluminio | 2 millimetri | 3mm | 5mm | 8mm | Fibra richiesta |

| Rame | 2 millimetri | 3mm | 5mm | 8mm | Fibra richiesta |

| Ottone | 2 millimetri | 3mm | 5mm | 8mm | Fibra richiesta |

| Titanio | 3mm | 5mm | 8mm | 10mm | Fibra preferita |

Una distinzione fondamentale spesso trascurata: lo spessore massimo di taglio non è la stessa cosa dello spessore di taglio di qualità. HGTECH sottolinea che se si richiede una finitura superficiale brillante e liscia, occorre ridurre questi valori massimi di circa il 60%. Un laser da 3000W potrebbe tagliare acciaio inox da 12 mm, ma per ottenere una finitura superficiale brillante di qualità è necessario rimanere al di sotto di tale soglia.

Quando selezionando i materiali per il tuo progetto , considera questi fattori chiave:

- Tolleranze richieste: Materiali più sottili consentono tolleranze più strette (±0,1 mm rispetto a ±0,5 mm per sezioni spesse)

- Requisiti di qualità del bordo: I metalli riflettenti potrebbero richiedere gas ausiliario azoto per ottenere bordi privi di ossidazione

- Piani di post-lavorazione: Alcune combinazioni di spessore del materiale producono bordi che richiedono una finitura minima

- Vincoli di bilancio: Tagli più spessi richiedono più tempo macchina e potenza maggiore, aumentando i costi

- Capacità del fornitore: Non tutti i laboratori dispongono di laser ad alta potenza per gli spessori massimi

Comprendere questi comportamenti specifici dei materiali trasforma il modo in cui si affronta la pianificazione del progetto. Piuttosto che semplicemente indicare "acciaio inossidabile", ora è possibile porre domande informate riguardo ai gradi, ai limiti di spessore e alle tolleranze previste: dettagli che influenzano direttamente sia l'accuratezza del preventivo sia la qualità finale del pezzo.

Dopo aver trattato la selezione del materiale, come si confronta il taglio laser con metodi alternativi come waterjet, plasma o fresatura CNC? La risposta dipende interamente dai requisiti specifici del vostro progetto.

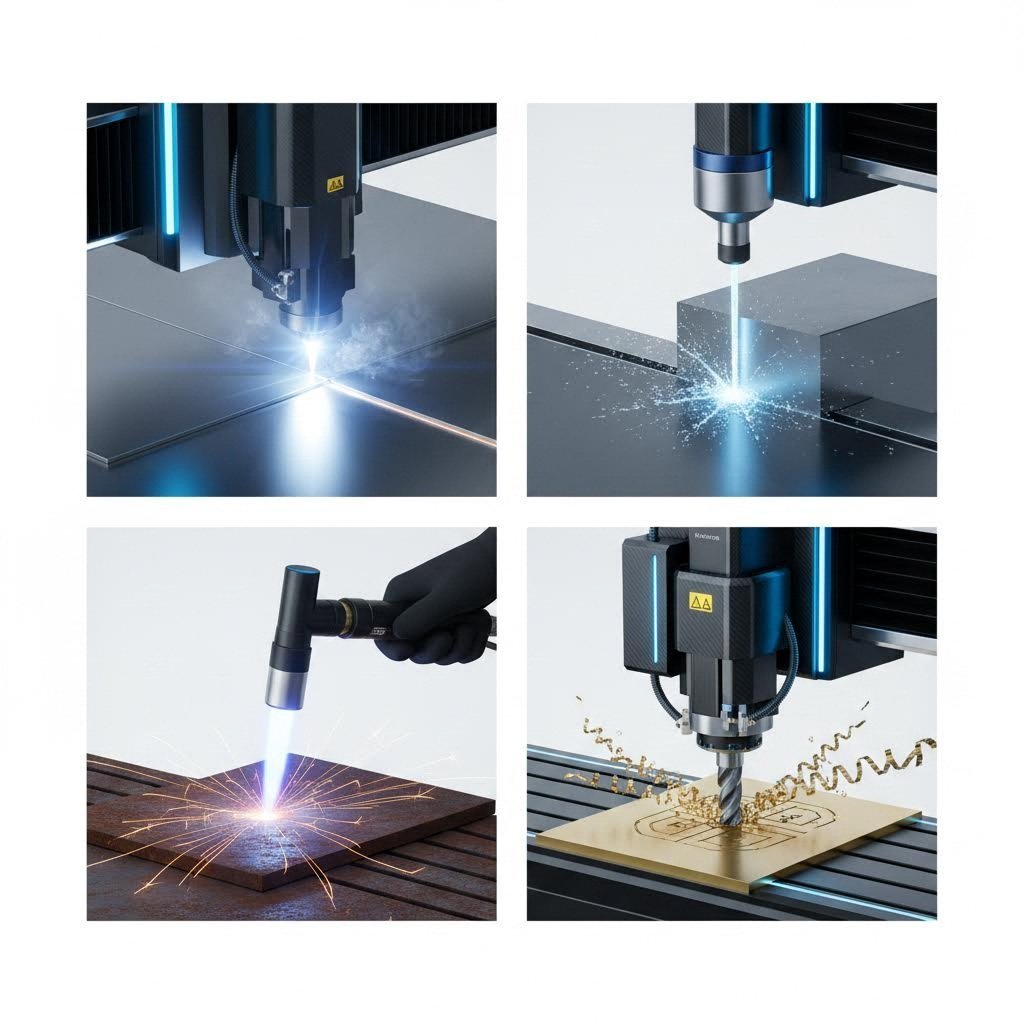

Taglio Laser vs Metodi Waterjet, Plasma e CNC

Quindi sai di aver bisogno di parti in metallo tagliate, ma il laser è effettivamente la scelta giusta? Ecco dove i siti web dei fornitori spesso ti deludono. Citeranno "laser contro plasma" in un titolo, per poi passare immediatamente a un pulsante per un preventivo senza spiegare nulla di utile. La verità è che ogni tecnologia di taglio eccelle realmente in scenari specifici e scegliere in modo errato può costarti migliaia di euro in ritocchi, spreco di materiale o risultati scadenti.

Analizziamo cosa conta davvero quando si confronta il taglio al laser di precisione con waterjet, plasma e fresatura CNC, prendendo in esame i fattori reali che influiscono sui risultati del tuo progetto e sul tuo margine di guadagno.

Laser contro Waterjet per lavori di precisione

Quando la precisione è la tua priorità assoluta, il confronto tra taglio al laser e waterjet diventa interessante. Entrambe le tecnologie offrono un'accuratezza eccezionale, ma la raggiungono attraverso approcci fondamentalmente diversi, e queste differenze sono importanti per la tua applicazione specifica.

Un laser per il taglio dei metalli utilizza energia luminosa concentrata, raggiungendo temperature che vaporizzano istantaneamente il materiale lungo percorsi programmati. Secondo I test di Wurth Machinery , il taglio al laser produce le tolleranze più strette rispetto a qualsiasi altro metodo di taglio termico:

- Tolleranze di precisione fino a ±0,001" su materiali sottili

- Bordi eccezionalmente puliti che richiedono una minima post-lavorazione

- Prestazioni superiori per design complessi e fori piccoli

- Risultati ottimali su materiali con spessore inferiore a 0,25"

Il taglio waterjet adotta un approccio completamente diverso. L'acqua ad alta pressione (fino a 90.000 PSI), mescolata a particelle abrasive, erode il materiale lungo il percorso di taglio. Questo processo di taglio a freddo elimina del tutto le zone influenzate dal calore, un vantaggio fondamentale per determinate applicazioni:

- Nessuna distorsione termica né indurimento del materiale

- Taglia praticamente qualsiasi materiale, inclusi pietra, vetro e compositi

- Mantiene l'integrità del materiale per leghe sensibili al calore

- Tolleranze tipicamente intorno a ±0,005" fino a ±0,01"

Ecco il compromesso reale: i sistemi waterjet operano da 5 a 20 pollici al minuto, mentre la tecnologia di taglio laser raggiunge velocità superiori ai 100 pollici al minuto su materiali comparabili. Per produzioni in grande volume, questa differenza di velocità si traduce direttamente nel costo per pezzo. Tuttavia, quando non è assolutamente possibile introdurre calore nel pezzo — pensate a componenti aerospaziali o acciai per utensili pre-induriti — il waterjet diventa l'unica opzione praticabile.

Quando il taglio al plasma è più indicato

State cercando "taglio al plasma vicino a me" invece dei servizi laser? Potreste aver colto nel segno. Il taglio al plasma utilizza un getto accelerato di gas ionizzato che raggiunge temperature fino a 45.000 °F per forare metalli conduttivi. Sebbene manchi della precisione chirurgica del laser, il plasma domina in applicazioni specifiche dove contano maggiormente velocità ed efficienza economica.

Secondo Guida StarLab CNC 2025 , il taglio al plasma offre vantaggi significativi per i progetti giusti:

- Velocità di taglio superiori a 100 pollici al minuto su acciaio da 0,5"

- Ottime prestazioni su materiali con spessore da 0,018" a 2"

- Costi operativi approssimativamente del 40-60% inferiori rispetto al laser per piede lineare di taglio

- Sistemi plasma completi a partire da circa $90.000 contro $195.000+ per sistemi waterjet comparabili

- Eccellenti capacità di taglio obliquo per la preparazione dei giunti saldati

Il confronto sugli spessori è particolarmente indicativo. Mentre il taglio laser rallenta notevolmente su materiali oltre i 0,25" di spessore, il plasma mantiene velocità costanti su acciaio da 1" e oltre. Per applicazioni di carpenteria strutturale, produzione di macchinari pesanti o cantieristica navale, il plasma offre un valore insuperabile.

Che dire della qualità del taglio? I moderni sistemi al plasma ad alta definizione hanno notevolmente ridotto il divario. Secondo test settoriali, il plasma HD raggiunge una qualità del bordo paragonabile a quella del laser su materiali di spessore superiore a 0,25", tagliando però molto più velocemente. Tolleranze comprese tra ±0,010" e ±0,015" soddisfano la maggior parte delle applicazioni strutturali e industriali, anche se non eguagliano la precisione del ±0,001" offerta dal taglio laser su lamiere sottili.

Fresatura CNC vs taglio laser per il tuo progetto

La fresatura CNC occupa uno spazio completamente diverso nel panorama del taglio dei metalli. Invece di ricorrere a un processo termico o erosivo, la fresatura utilizza utensili di taglio rotanti per rimuovere fisicamente il materiale, un processo di lavorazione sottrattiva che offre capacità uniche insieme a limitazioni reali.

Un taglio laser CNC per metallo eccelle nel taglio di profili 2D con velocità eccezionale e ottima qualità del bordo. La fresatura CNC, tuttavia, permette operazioni che i laser semplicemente non possono eseguire:

- Contornatura tridimensionale e lavorazione di superfici complesse

- Filettatura, maschiatura e realizzazione di fori di precisione

- Sgrossatura a profondità variabile e creazione di cavità

- Lavorazione simultanea di più caratteristiche del pezzo

Secondo Confronto tra le tecniche di James Manufacturing , la lavorazione CNC offre una versatilità insuperabile, passando da tagli semplici a forme 3D complesse, risultando altamente adattabile sia per prototipazione che produzione. Tuttavia, velocità e costo svantaggiano il routing in applicazioni di puro taglio 2D dove un sistema laser o al plasma sarebbe sufficiente.

La decisione dipende spesso dai requisiti del progetto. Serve un motivo 2D complesso su lamiera? Il laser vince per velocità e precisione. Sono richiesti profili 3D, fori filettati o geometrie complesse in un unico montaggio? In questo caso il routing CNC diventa essenziale. Molti componenti sofisticati richiedono effettivamente entrambe le tecnologie in sequenza.

Confronto completo dei metodi di taglio

Dopo aver esaminato tutti e quattro i metodi, ecco il confronto completo che ti aiuta ad abbinare la tecnologia ai requisiti del progetto:

| Fattore | Taglio laser | Taglio ad Acqua | Taglio al plasma | Fresatura CNC |

|---|---|---|---|---|

| Tolleranza di Precisione | ±0,001" a ±0,005" | ±0,005" a ±0,01" | ±0,010" a ±0,015" | ±0,001" a ±0,005" |

| Intervallo di spessore | Migliore sotto i 0,5"; massimo ~1" | Fino a 12"+ qualsiasi materiale | da 0,018" a 2"; eccelle tra 0,5-1,5" | Varia; tipicamente inferiore a 4" |

| Qualità della Finitura del Bordo | Eccellente; finitura minima | Buona; liscia ma potrebbe richiedere finitura | Buona con HD; potrebbe richiedere levigatura | Eccellente con utensili adeguati |

| Distorsione termica | Zona Minimamente Interestuata | Nessuno (taglio a freddo) | Moderata; HAZ più ampia | Nessuno (processo meccanico) |

| Costo per pezzo (sottile) | Da basso a moderato | Da moderato ad alto | Basso | Da moderato ad alto |

| Costo per pezzo (spesso) | Alto (taglio lento) | Moderato | Basso | Moderato |

| Velocità di taglio | Veloce su sottile; lento su spesso | Lenta (5-20 ipm) | Veloce (oltre 100 IPM su acciaio da 0,5") | Moderato; dipende dall'operazione |

| Applicazioni Ideali | Elettronica, settore medico, parti di precisione, lavorazioni sottili e complesse | Aerospaziale, materiali sensibili al calore, pietra, vetro | Acciaio strutturale, macchinari pesanti, HVAC, costruzione navale | parti 3D, geometrie complesse, caratteristiche filettate |

Come scegliere la tecnologia giusta

Dopo aver esaminato tutti e quattro i metodi, la tecnologia di taglio "migliore" dipende interamente dalle variabili specifiche del tuo progetto. Considera questi fattori decisionali:

Scegli il taglio laser di precisione quando:

- Si lavorano lamiere sottili con spessore inferiore a 0,25"

- I disegni complessi richiedono tolleranze strette

- Bordi puliti senza lavorazioni secondarie

- I volumi di produzione giustificano i costi operativi

Scegliere il waterjet quando:

- Le zone influenzate dal calore sono inaccettabili

- Taglio di materiali non metallici o leghe sensibili al calore

- L'integrità del materiale deve essere completamente preservata

- Taglio di materiali spessi dove il laser incontra difficoltà

Scegli il plasma quando:

- Lavorazione di metalli conduttivi spessi (acciaio da 0,5" in su)

- L'efficienza in termini di velocità e costo prevale sulle esigenze di precisione

- Applicazioni strutturali o industriali che non richiedono tolleranze strette

- Vincoli di budget favoriscono costi operativi più bassi

Scegliere la fresatura CNC quando:

- Sono richieste caratteristiche tridimensionali

- Le parti richiedono filettature, maschiature o fori di precisione

- Geometrie complesse che superano le capacità di taglio 2D

- Il completamento in un'unica configurazione riduce i costi di movimentazione

Molti laboratori di carpenteria mantengono diverse tecnologie proprio perché nessun singolo metodo gestisce in modo ottimale tutte le esigenze. Quando si valutano fornitori, quelli che offrono diverse capacità di taglio possono spesso consigliare l'approccio migliore per il tuo progetto specifico, invece di adattare le tue esigenze all'unica tecnologia disponibile.

Comprendere questi compromessi tecnologici ti permette di porre domande più mirate e riconoscere quando un preventivo riflette il metodo corretto per il tuo progetto. Oltre alla tecnologia di taglio, tuttavia, un'altra distinzione influisce notevolmente su capacità e costi: la differenza tra servizi di taglio della lamiera e servizi di taglio di tubi.

Taglio della lamiera vs Servizi di taglio di tubi

Ti sei mai accorto di come alcuni fornitori di taglio laser elenchino il "taglio di lamiere" e il "taglio di tubi" come servizi completamente separati? C'è una ragione alla base di questa distinzione, e comprenderla ti aiuta a richiedere preventivi accurati e a scegliere il fornitore giusto per il tuo progetto. Questi non sono processi intercambiabili con piccole differenze. Richiedono infatti attrezzature, approcci di programmazione e competenze fondamentalmente diverse.

Fondamenti del taglio di lamiere piane

Quando pensi al taglio laser tradizionale su lamiera, stai immaginando la lavorazione di lamiere piatte. Il materiale giace fermo su un piano di taglio mentre la testa laser si muove lungo percorsi programmati. Questa semplicità è in realtà un vantaggio significativo: i pezzi rimangono fissi all'interno della lamiera da cui sono stati ricavati, indipendentemente dallo spessore, dal tipo di materiale o dalla complessità delle geometrie ottenute.

Un sistema di taglio laser per lamiera metallica si concentra sul taglio di profili bidimensionali con notevole efficienza. Il processo segue un flusso di lavoro semplice e diretto:

- La lamiera piana viene caricata sul tavolo di taglio (manualmente o tramite caricatori automatici)

- La testa del laser si muove lungo gli assi X e Y seguendo percorsi programmati tramite CNC

- I pezzi tagliati rimangono posizionati all'interno della lastra madre fino al completamento della lavorazione

- I pezzi finiti vengono separati dallo scheletro (materiale residuo della lastra)

- Operazioni secondarie come piegatura o finitura vengono eseguite secondo necessità

L'ottimizzazione del materiale nel lavoro su lastra si basa fortemente su algoritmi di nesting — software che posiziona e ruota tutti i pezzi per massimizzare l'utilizzo del materiale. Questi algoritmi dispongono i pezzi il più vicino possibile tra loro, riducendo al minimo gli scarti e consentendo di ricavare più componenti per ogni lastra. Nella produzione ad alto volume, un nesting sofisticato può ridurre i costi del materiale del 15-25% rispetto a disposizioni inefficienti.

L'approccio con il taglio laser di lamiere funziona eccezionalmente bene per staffe, pannelli, involucri, guarnizioni e praticamente qualsiasi componente piano. Se il tuo progetto prevede parti che inizialmente sono profili piatti—anche se successivamente verranno piegate in forme tridimensionali—il taglio della lamiera è il punto di partenza.

Spiegazione del taglio laser per tubi e profilati

Ecco dove le cose diventano considerevolmente più complesse. Secondo L'analisi tecnica del gruppo BLM , la prima caratteristica che distingue i servizi di taglio laser per tubi è che il materiale si muove durante l'intero processo. Questa differenza fondamentale ha conseguenze significative sia sulla affidabilità che sulla produttività.

Un sistema di taglio laser per lamiere mantiene i pezzi fermi. I sistemi per tubi, al contrario, devono ruotare e avanzare continuamente barre cilindriche o profilate attraverso la zona di taglio. Ciò crea sfide ingegneristiche uniche:

- Tubi sottili e flessibili tendono a piegarsi e incepparsi senza un adeguato guidaggio, aumentando il rischio di interruzioni

- Tubi pesanti applicare sollecitazioni attraverso urti e vibrazioni che richiedono robustezza meccanica

- Profili variabili richiedono regolazione automatica della potenza del laser per una qualità di taglio costante

- Saldature richiedono compensazione della potenza laddove lo spessore non è costante

La varietà di profili tubolari aggiunge un ulteriore livello di complessità. I servizi di taglio al laser per tubi gestiscono molto più delle semplici tubazioni rotonde. I sistemi moderni elaborano:

- Tubi rotondi: Il profilo originale per il taglio dei tubi—il raggio costante semplifica la programmazione

- Tubi quadrati: Richiedono compensazione degli angoli e una gestione accurata della potenza nelle transizioni da superficie piana ad angolo

- Tubi rettangolari: Simili ai quadrati, ma con distanze tra le pareti variabili che influiscono sui parametri di taglio

- Profili aperti: Profilati a C, angolari e forme strutturali con geometrie complesse

- Sezioni a spessore variabile: Profili in cui la variazione dello spessore della parete richiede un aggiustamento dinamico della potenza del laser

BLM Group sottolinea che ogni sezione e forma presenta sfide per una gestione corretta—dal caricamento e movimentazione fino alla regolazione precisa della potenza del laser per ottenere tagli costantemente di alta qualità. La tridimensionalità dei tubi rende il compattamento dei pezzi più complesso rispetto al nesting su lamiera, specialmente quando i pezzi sono diversi tra loro. Si possono risparmiare molti metri di materiale ottimizzando una soluzione mediocre fino a raggiungere una soluzione ottimale.

Un'unicità del taglio tubi: il taglio smussato 3D. Questo processo prevede l'inclinazione del fascio laser rispetto alla superficie del tubo durante il taglio, per creare fori svasati, bordi inclinati e giunzioni precise tra tubi. Queste caratteristiche semplificano le operazioni di saldatura a valle, ma richiedono una programmazione sofisticata e un controllo accurato della macchina.

Applicazioni tipiche per tipo di servizio

Comprendere quale servizio si applica al proprio progetto inizia con l'identificazione delle applicazioni comuni per ciascun tipo:

Applicazioni del taglio laser per lamiera:

- Involucri e componenti telaio per apparecchiature elettroniche

- Pannelli carrozzeria automobilistica e supporti strutturali

- Pannelli architettonici e lavori in metallo decorativi

- Componenti e raccordi per canalizzazioni HVAC

- Carcasse per dispositivi medici e semilavorati per strumenti chirurgici

- Componenti per cartellonistica e allestimenti espositivi

- Protezioni e coperture per macchinari industriali

Applicazioni di taglio laser per tubi:

- Telai per mobili e supporti strutturali

- Sistemi di scarico automobilistici e roll bar

- Ringhiere architettoniche e strutture portanti

- Telai per attrezzature fitness

- Componenti per macchinari agricoli

- Telai per biciclette e motociclette

- Sistemi industriali di trasporto e attrezzature per la movimentazione dei materiali

Combinazione di servizi per lamiere e tubi

Molti progetti reali non rientrano perfettamente in una singola categoria. Immagina di progettare un telaio in acciaio per un'attrezzatura: potresti aver bisogno di sezioni tubolari tagliate al laser per lo scheletro strutturale, oltre a pannelli in lamiera per i lati di chiusura, le piastre di montaggio e le porte di accesso. È in questo caso che comprendere entrambi i servizi diventa vantaggioso.

I flussi di lavoro completi di fabbricazione spesso integrano molteplici operazioni oltre al semplice taglio:

- Piegatura e Formatura: Le parti in lamiera piana richiedono frequentemente la piegatura con pressa per ottenere forme tridimensionali

- Saldatura e Assemblaggio: Sezioni di tubo tagliate e componenti in lamiera vengono uniti insieme per formare strutture finite

- Finitura della Superficie: La verniciatura a polvere, la pitturazione o la placcatura proteggono e valorizzano gli assiemi finiti

- Inserimento hardware: I dadi PEM, i maschi filettati e gli spessori vengono installati nei fori tagliati al laser

- Controllo qualità: La verifica dimensionale garantisce che le parti rispettino le specifiche

I fornitori che offrono capacità sia su lamiere che su tubi sotto un unico tetto possono coordinare queste operazioni in modo più efficiente rispetto a suddividere il lavoro tra diversi fornitori. Essi comprendono come i giunti dei tubi si allineano con i punti di montaggio delle lamiere, come le tolleranze di taglio si accumulano durante l'assemblaggio e come ottimizzare l'intero flusso di lavoro piuttosto che singole operazioni.

Quando si richiedono preventivi per progetti che richiedono entrambi i tipi di servizio, chiedere ai potenziali fornitori le loro capacità integrate. Un'officina che taglia lamiere ma esternalizza il lavoro su tubi — o viceversa — introduce ritardi nei passaggi, lacune comunicative e potenziali problemi di accumulo delle tolleranze che influiscono sia sui tempi che sulla qualità.

Ora che i tipi di servizio sono chiari, il fattore successivo che influenza il vostro preventivo riguarda qualcosa interamente sotto il vostro controllo: la preparazione dei file di progetto e il rispetto delle migliori pratiche per disegni pronti per il taglio laser.

Linee Guida per la Progettazione e Preparazione dei File

Ecco una realtà frustrante: il tuo progetto potrebbe essere tecnicamente eccellente ma del tutto inadatto al taglio laser. La maggior parte dei fornitori cita da qualche parte nei loro siti web delle "linee guida per la progettazione", lasciandoti poi nell'incertezza su cosa sia effettivamente importante. La verità è che una corretta preparazione dei file e un’ottimizzazione del design possono ridurre il preventivo del 20-30%, migliorando al contempo in modo significativo la qualità dei componenti. Colmiamo questa lacuna informativa con indicazioni specifiche e davvero utili.

Formati dei file e requisiti di preparazione

Prima che il laser tocchi il metallo, il tuo progetto deve essere tradotto in istruzioni leggibili dalla macchina. Non tutti i formati di file sono equivalenti e l'invio di un formato errato può causare ritardi, cicli di revisione e potenzialmente costi più elevati.

Secondo la guida alla progettazione del taglio lamiera di Xometry, comprendere la differenza tra file raster e vettoriali è fondamentale. I taglierini laser richiedono grafica vettoriale—descrizioni matematiche di linee e curve—piuttosto che immagini raster basate su pixel. Una fotografia del tuo pezzo non funzionerà; hai bisogno della reale geometria CAD.

I formati di file accettati per il taglio laser di lamiere metalliche includono tipicamente:

- DXF (Drawing Exchange Format): Lo standard del settore per i percorsi di taglio 2D—universalmente compatibile con tutti i sistemi CAD

- DWG (Disegno AutoCAD): Formato nativo AutoCAD con supporto completo per livelli ed entità

- STEP/STP: formato modello 3D utile quando i pezzi richiedono piegatura o operazioni secondarie

- AI (Adobe Illustrator): Formato vettoriale molto utilizzato per parti laser cut decorative o artistiche

- PDF: Accettabile quando esportato come grafica vettoriale dal software CAD

L'ottimizzazione del file è più importante della scelta del formato. Xometry sottolinea l'importanza di rimuovere informazioni superflue—linee di costruzione, dimensioni, geometrie duplicate e livelli di annotazione—prima dell'invio. Il testo deve essere convertito in contorni o tracciati poiché i caratteri non vengono trasferiti tra sistemi diversi. Questi problemi apparentemente minori possono causare ritardi nella quotazione ed errori di programmazione che aumentano i costi.

Un errore comune? Gli errori di scala. Un pezzo disegnato in pollici ma interpretato come millimetri risulta 25 volte più piccolo del previsto. Verificare sempre le unità di misura e includere una dimensione di riferimento che il fornitore possa controllare.

Regole di progettazione per una qualità ottimale del taglio

Comprendere la larghezza del taglio (kerf) cambia il modo in cui si progetta per la lavorazione laser. Il kerf—il materiale rimosso durante il processo di taglio—varia tipicamente da 0,1 mm a 1,0 mm a seconda dello spessore del materiale e dei parametri del laser, secondo La guida alle migliori pratiche di MakerVerse .

Perché questo è importante? Se hai bisogno di un foro da 10 mm, non disegni un cerchio da 10 mm. Il laser rimuove materiale lungo quel percorso, quindi il foro reale risulta leggermente più grande. I lavori di precisione nella taglio al laser della lamiera richiedono la compensazione del kerf—applicata da te o dal tuo fornitore.

Specifiche di progettazione fondamentali da seguire:

- Dimensione minima delle caratteristiche: Generalmente da 1 a 2 volte lo spessore del materiale per un taglio affidabile

- Distanza foro-margine: Mantenere almeno 1,5 volte lo spessore del materiale per evitare strappi o deformazioni

- Distanza tra i tagli: Spaziare la geometria di taglio almeno 2 volte lo spessore della lamiera per evitare distorsioni

- Diametro minimo del foro: Tipicamente uguale o superiore allo spessore del materiale

- Larghezza delle linguette per parti trattenute: Almeno 2 volte lo spessore del materiale per le parti che rimangono attaccate durante il taglio

Le tolleranze dimensionali rappresentano la deviazione ammissibile nel pezzo finito. Per l'alluminio tagliato al laser e altri metalli, le tolleranze tipiche variano da ±0,1 mm a ±0,2 mm su materiali sottili, aumentando da ±0,3 mm a ±0,5 mm per sezioni più spesse. Queste specifiche dovrebbero guidare le scelte progettuali: non indicare tolleranze di ±0,05 mm su caratteristiche che il taglio laser non è in grado di raggiungere.

Evitare errori comuni nel design

Anche ingegneri esperti presentano progetti con problemi che aumentano i costi o compromettono la qualità. Ecco gli errori che i fornitori riscontrano ripetutamente:

Fori troppo vicini ai bordi: MakerVerse osserva che se i fori sono posizionati troppo vicino al bordo, aumenta la possibilità che si strappino o deformino, specialmente se successivamente il pezzo subisce operazioni di piegatura. È necessario prevedere un margine adeguato.

Raggi di piegatura non uniformi: Per progetti di taglio al laser su lamiera che includono piegature, l'uso di raggi di piega e orientamenti diversi comporta una maggiore necessità di riorientare il pezzo durante la formatura. Ciò richiede più tempo operativo e aumenta i costi.

Ignorare l'accesso dello strumento di piegatura: Quando si utilizza uno strumento di piegatura, lasciare spazio sufficiente affinché possa accedere agli angoli. Lo strumento deve arrivare a 90° rispetto all'angolo di piegatura: geometrie troppo strette diventano impossibili da realizzare.

Checklist delle migliori pratiche di progettazione:

- Invia file vettoriali (DXF, DWG o AI) con geometria pulita e linee singole

- Rimuovi linee duplicate, geometrie di costruzione e annotazioni delle quote

- Converti tutto il testo in sagome o tracciati

- Verifica la scala e includi una quota di riferimento

- Mantieni distanze minime tra foro e bordo pari a 1,5 volte lo spessore del materiale

- Distanzia le caratteristiche di almeno 2 volte lo spessore del materiale

- Utilizza raggi di piegatura e orientamenti coerenti quando possibile

- Indica tolleranze realistiche ottenibili con taglio laser (±0,1 mm fino a ±0,5 mm)

- Considera la larghezza del taglio nelle lavorazioni di precisione e nei montaggi

- Evita dettagli estremamente fini più piccoli dello spessore del materiale

Seguire queste linee guida non migliora soltanto la qualità del componente, ma indica ai fornitori che comprendi i limiti della lavorazione laser. I laboratori quotano file pronti per il taglio laser più velocemente e con maggiore accuratezza rispetto a progetti che richiedono ampie revisioni. La tua preparazione incide direttamente sui tempi di consegna e sul prezzo finale.

Dopo aver affrontato i fondamenti della progettazione, il fattore successivo che influenza maggiormente il tuo preventivo riguarda gli elementi che maggiormente incidono sui costi, normalmente tenuti volutamente opachi dai fornitori—fino ad oggi.

Fattori di costo e trasparenza dei prezzi

Pronto a richiedere un preventivo per il taglio laser? Ecco cosa la maggior parte dei fornitori non ti dirà: quel pulsante per il preventivo istantaneo nasconde un calcolo complesso che coinvolge dozzine di variabili. Comprendere ciò che determina effettivamente i costi del taglio laser ti trasforma da semplice destinatario di prezzi in un acquirente informato, in grado di ottimizzare i progetti, negoziare con intelligenza e prevedere i costi prima di inviare i file. Solleviamo il velo su un sistema di pricing che i concorrenti mantengono deliberatamente opaco.

Cosa determina i costi del taglio laser

Ogni preventivo per servizi di taglio laser riflette una combinazione di spese fisse e variabili. Secondo l'analisi sui prezzi di Komacut, i principali fattori che influenzano i costi del taglio laser includono il tipo di materiale, lo spessore, la complessità del design, il tempo di taglio, i costi della manodopera e i processi di finitura. Ciascun elemento contribuisce al costo complessivo influenzando l'efficienza e le risorse necessarie.

Principali fattori di costo ordinati per impatto

- Costi dei Materiali: La materia prima rappresenta dal 30% al 50% della maggior parte dei preventivi: gradi di acciaio, leghe di alluminio e metalli speciali variano notevolmente nel prezzo per chilo

- Tempo macchina: Il tempo di funzionamento del laser è direttamente proporzionale al costo: materiali più spessi vengono tagliati più lentamente, i design complessi richiedono più punti di perforazione e percorsi articolati aumentano la durata del taglio

- Complessità del progetto: Un numero maggiore di sagomature comporta più punti di perforazione in cui il laser avvia ogni taglio: ogni perforazione aggiunge tempo e consumo energetico

- Spessore del materiale: I materiali più spessi richiedono maggiore energia e velocità di taglio ridotte, aumentando sia il tempo che il consumo di potenza

- Operazioni Secondarie: Processi come sbarbatura, piegatura, filettatura e finitura superficiale aggiungono costi di manodopera, tempi di utilizzo delle attrezzature e costi materiali

- Allestimento e programmazione: Costi fissi per preparazione file, configurazione macchina e verifica della qualità ripartiti sulla quantità del vostro ordine

Ecco una realtà sui prezzi che la maggior parte dei fornitori evita di menzionare: tagliare l'acciaio inossidabile costa generalmente di più rispetto a tagliare l'acciaio al carbonio a spessori equivalenti. Perché? L'acciaio inossidabile richiede più energia, viene tagliato più lentamente e provoca un maggiore usura delle attrezzature. Analogamente, metalli riflettenti come alluminio e rame richiedono parametri specializzati che aumentano i tempi di lavorazione.

Il numero di ritagli incide notevolmente sul prezzo perché ogni ritaglio richiede un punto di perforazione. Più punti di perforazione e traiettorie di taglio più lunghe aumentano il tempo e il consumo energetico. Disegni complessi con numerosi ritagli richiedono inoltre una maggiore precisione, incrementando i costi per manodopera e attrezzature.

Prezzi per volume e sconti quantità

Ti stai chiedendo perché il costo per unità diminuisce drasticamente con quantità più elevate? L'economia favorisce la lavorazione in lotti per diverse ragioni convincenti.

Secondo Guida all'ottimizzazione dei costi di Vytek , il taglio laser è generalmente più efficiente quando eseguito in lotti. La configurazione di un taglio laser richiede tempo, quindi eseguire quantità maggiori in una sola sessione riduce la necessità di frequenti regolazioni della macchina, risparmia tempo di impostazione e abbassa il costo per pezzo.

Come la quantità influisce sul preventivo per i servizi di taglio laser del metallo:

- Distribuzione dei costi di allestimento: Una tariffa di configurazione di 150 USD aggiunge 15 USD per pezzo su 10 unità, ma soltanto 0,30 USD per pezzo su 500 unità

- Efficienza del materiale: Gli ordini più grandi permettono un migliore nesting—ovvero posizionare più pezzi per foglio—riducendo gli sprechi e il costo del materiale per pezzo

- Funzionamento Continuo: Le produzioni in lotti riducono i tempi di fermo macchina tra un pezzo e l'altro, migliorando l'efficienza complessiva

- Sconti fornitori: Gli ordini in grandi quantità spesso danno diritto a sconti sul materiale da parte dei fornitori, riducendo ulteriormente i costi

- Ridotta manipolazione: La lavorazione di 100 pezzi identici richiede meno intervento dell'operatore rispetto alla lavorazione di 10 design diversi

Per le aziende con una domanda prevedibile, raggruppare gli ordini o pianificare cicli produttivi ricorrenti può ridurre significativamente i costi unitari. Se hai bisogno di 50 parti al mese, ordinare 150 pezzi trimestralmente spesso permette condizioni più vantaggiose rispetto a tre ordini separati.

Ottimizzazioni progettuali che riducono i costi

Le tue scelte progettuali influiscono direttamente sul preventivo—a volte più della selezione del materiale o della quantità. Un'ottimizzazione strategica può ridurre i costi di taglio laser del 20-30% senza compromettere la funzionalità.

Semplifica le geometrie quando possibile: I design complessi con dettagli intricati richiedono un controllo laser più preciso e tempi di taglio più lunghi. Secondo l'analisi di Vytek, evitare angoli interni vivi, ridurre al minimo tagli piccoli e complessi e utilizzare meno curve può portare a risparmi sostanziali. Angoli arrotondati o linee rette sono generalmente più veloci da tagliare rispetto a forme intricate o raggi stretti.

Ottimizzare l'efficienza del nesting: Un'integrazione efficiente massimizza l'utilizzo del materiale disponibile disponendo le parti il più vicino possibile sulla lastra, riducendo al minimo gli scarti. Secondo Komacut, questo approccio riduce la quantità di materiale grezzo necessario e abbrevia i tempi di taglio, portando a significativi risparmi economici. Un'integrazione strategica può ridurre gli scarti di materiale dal 10% al 20%.

Abbinare la qualità del bordo all'applicazione: Ottenere bordi di alta qualità richiede spesso una riduzione della velocità del laser o un maggiore consumo di energia, entrambi fattori che aumentano i costi. Non tutte le applicazioni richiedono lo stesso livello di precisione. Per componenti destinati alla saldatura, all'assemblaggio in parti più grandi o a ulteriori finiture, specificare una qualità standard del bordo anziché finiture premium permette di ridurre i tempi di lavorazione.

Strategie progettuali per ridurre i costi:

- Ridurre il numero di singole sagomature e fori di perforazione

- Utilizzare spessori di materiale standard disponibili presso i fornitori, invece di misure personalizzate

- Progettare parti che si integrino in modo efficiente nelle dimensioni standard delle lastre

- Eliminare dettagli eccessivamente fini che rallentano la velocità di taglio

- Indicare tolleranze realistiche: specifiche più strette costano di più da verificare e ottenere

- Scegliere materiali economici che soddisfino i requisiti senza progettazione eccessiva

- Combinare componenti simili in un singolo ordine per massimizzare l'efficienza di allestimento

Tempi di consegna e fattori di turnaround

Oltre al prezzo per pezzo, la tempistica di consegna incide significativamente sul costo totale del progetto. Gli ordini urgenti comportano generalmente sovrapprezzi del 25-50%, mentre una pianificazione flessibile a volte può consentire sconti.

Fattori che influenzano la velocità di produzione:

- Disponibilità dei materiali: Materiali comuni come l'acciaio dolce sono disponibili a magazzino; leghe speciali potrebbero richiedere tempi aggiuntivi per l'approvvigionamento

- Pianificazione delle macchine: La capacità del fornitore e gli impegni esistenti determinano quando il vostro ordine entra in coda

- Cicli di revisione del progetto: I file pronti per il taglio laser vengono elaborati più rapidamente rispetto ai disegni che richiedono discussioni iterative di ottimizzazione

- Operazioni Secondarie: Le fasi di piegatura, finitura e assemblaggio prolungano il tempo totale di consegna rispetto al solo taglio

- Requisiti di qualità: L'ispezione e la documentazione per applicazioni certificate aggiungono giorni di lavorazione

Quando si cerca un servizio di taglio laser vicino a me o si valutano servizi di taglio laser nelle vicinanze, chiedere ai fornitori le tempistiche standard rispetto a quelle accelerate. Comprendere il rapporto costo-velocità aiuta a pianificare i progetti in modo realistico ed evitare costosi supplementi per consegne urgenti quando una pianificazione anticipata avrebbe permesso di ottenere gli stessi componenti a costo inferiore

Un prezzo trasparente genera fiducia—e ora si comprende il funzionamento alla base di ogni preventivo per il taglio laser. Con i fattori di costo chiariti, la considerazione successiva riguarda il riconoscimento dei vantaggi specifici che rendono il taglio laser la scelta giusta per la propria applicazione.

Vantaggi chiave del taglio laser professionale

Hai già visto queste liste: precisione, velocità, qualità. Ma questi punti elenco non ti dicono nulla sul motivo per cui il taglio laser offre effettivamente questi vantaggi o quando sono più rilevanti per il tuo progetto. Comprendere la fisica e la meccanica alla base di ciascun vantaggio trasforma affermazioni di marketing generiche in criteri decisionali concreti. Esaminiamo ciò che rende davvero superiore un tagliatore laser per applicazioni specifiche — e altrettanto importante, quando questi vantaggi influiscono effettivamente sul tuo risultato economico.

Precisione che i metodi tradizionali non possono eguagliare

Quando i produttori parlano di "precisione", cosa significa esattamente in termini misurabili? Secondo La documentazione tecnica di Wikipedia , i tagliatori laser raggiungono un'accuratezza di posizionamento di 10 micrometri con una ripetibilità di 5 micrometri. Per fare un paragone, un capello umano misura circa 70 micrometri — il che significa che il taglio laser posiziona i tagli con un'accuratezza sette volte superiore rispetto al diametro di un singolo capello.

La fisica alla base di questa precisione inizia dal fascio focalizzato stesso. I raggi paralleli di luce coerente provenienti dalla sorgente laser misurano tipicamente da 1,5 a 2,0 mm di diametro prima della focalizzazione. Specchi e lenti quindi concentrano questa energia in un punto piccolo fino a 0,025 mm (0,001 pollici), creando un punto di taglio estremamente intenso che rimuove il materiale con precisione chirurgica.

Perché questo è importante per il tuo progetto? Considera queste implicazioni nel mondo reale:

- Accoppiamento nell'assemblaggio: Parti lavorate con tolleranze di ±0,001" si assemblano senza bisogno di levigature, limature o forzature

- Intercambiabilità: Ogni parte prodotta in serie ha misure identiche: è possibile sostituire un qualsiasi componente senza interventi di adattamento personalizzati

- Geometrie Complesse: Motivi complessi, raggi ridotti e dettagli intricati vengono tagliati in modo netto là dove gli utensili meccanici non possono arrivare

- Scarti Ridotti: Un’accuratezza costante significa minori scarti e costi di spreco più bassi

La ripetibilità merita un'attenzione particolare. A differenza del taglio meccanico, in cui l'usura dell'utensile degrada gradualmente la precisione, un laser che taglia il metallo mantiene una precisione costante poiché non vi è contatto fisico che causi usura. La centesima parte ha le stesse misure della prima — aspetto fondamentale per i servizi di taglio laser di precisione impiegati nei settori aerospaziale, medico e automobilistico, dove la costanza dimensionale è imprescindibile.

Qualità del bordo e risparmi sui trattamenti successivi

Ecco dove i vantaggi del taglio laser si traducono direttamente in risparmi economici. Secondo specifiche del settore , la finitura superficiale tipica ottenuta con il taglio a fascio laser varia da 125 a 250 micro-pollici (0,003 mm a 0,006 mm). Questa straordinaria levigatezza spesso elimina la necessità di operazioni secondarie come rettifica, sbarbatura o lucidatura.

I vantaggi del taglio laser rispetto al taglio meccanico includono una più facile fissaggio del pezzo, una ridotta contaminazione del componente lavorato e una minore probabilità di deformazioni, poiché i sistemi laser presentano una zona termicamente influenzata molto ridotta.

Il confronto tra macchine per il taglio dei metalli diventa particolarmente evidente esaminando le zone interessate dal calore. Il taglio al plasma tradizionale crea ampie aree con ZAT (zona termicamente alterata) che richiedono trattamenti successivi al taglio. La consegna concentrata di energia nel taglio laser minimizza la diffusione termica nel materiale circostante, preservando le proprietà metallurgiche fino al bordo del taglio.

Il taglio laser dell'acciaio mostra chiaramente questo vantaggio. Quando si taglia acciaio dolce con una potenza laser di 800 W, la rugosità standard è di soli 10 μm per lamiere da 1 mm, 20 μm per lamiere da 3 mm e 25 μm per lamiere da 6 mm. Queste finiture soddisfano direttamente la maggior parte dei requisiti applicativi appena uscite dalla macchina, eliminando le lavorazioni aggiuntive che incrementano i costi del taglio tradizionale del 15-30%.

Il vantaggio della mancanza di contaminazione è fondamentale per applicazioni sensibili. Gli utensili di taglio meccanici entrano in contatto con il pezzo, potenzialmente trasferendo lubrificanti, particelle d'usura o materiali estranei. Il taglio laser è un processo senza contatto: nulla tocca il tuo componente se non la luce focalizzata e il gas ausiliario. I produttori di dispositivi medici e i costruttori di attrezzature per l'industria alimentare scelgono specificamente il taglio laser proprio per questo motivo.

Dalla prototipazione alla produzione su larga scala

Forse il vantaggio più sottovalutato del taglio laser risiede nella sua scalabilità. La stessa tecnologia che produce un singolo prototipo può elaborare migliaia di pezzi in produzione senza alcun cambio di utensili. Secondo l'analisi settoriale di Amber Steel, il taglio laser industriale può essere automatizzato, il che significa che le macchine possono essere programmate per eseguire il taglio, accelerando il processo e riducendo la necessità di manodopera.

I confronti di velocità rafforzano questo vantaggio. Per molte applicazioni, un laser può essere fino a trenta volte più veloce del taglio tradizionale con sega. I comuni sistemi industriali (≥1kW) tagliano in modo efficiente acciaio al carbonio con spessori da 0,51 mm a 13 mm. Le velocità massime di taglio dipendono dalla potenza del laser, dallo spessore del materiale, dal tipo di processo e dalle proprietà del materiale, ma anche stime conservative mostrano un risparmio di tempo notevole.

La flessibilità progettuale amplifica ulteriormente il vantaggio in termini di velocità. Le modifiche alla programmazione CNC tra diversi pezzi richiedono minuti, non ore. È necessario modificare un progetto durante la produzione? Aggiornare il file del programma e riprendere il taglio. Questa agilità consente:

- Automotive: Iterazioni rapide su componenti del telaio, pannelli carrozzeria e supporti strutturali durante i cicli di sviluppo

- Aerospaziale: Componenti di precisione per parti aeronautiche che soddisfano tolleranze industriali rigorose

- Elettronica: Componenti delicati come circuiti stampati e microchip che richiedono un'accuratezza eccezionale

- Architettura: Pannelli decorativi personalizzati, elementi strutturali e lavorazioni artistiche in metallo con geometrie uniche

La versatilità del materiale estende questi vantaggi praticamente a qualsiasi metallo. A differenza delle attrezzature specializzate limitate a materiali specifici, un singolo sistema laser a fibra lavora acciaio, alluminio, rame, ottone e titanio, passando da uno all'altro semplicemente modificando i parametri invece di sostituire l'attrezzatura. Secondo La guida tecnica di GCC World , questa versatilità rende la tecnologia laser utile in numerosi settori industriali, dalla lavorazione della lamiera alla produzione di gioielli fino alla prototipazione rapida.

L'aspetto economico favorisce sempre più il taglio laser all'aumentare della complessità. Tagli semplici e lineari potrebbero risultare più economici con cesoie o al plasma. Tuttavia, quando i progetti includono curve, sagomature, tolleranze strette o pattern complessi, i vantaggi del laser si moltiplicano mentre le limitazioni dei metodi alternativi aumentano. Valutando il costo totale — inclusi post-lavorazione, scarti e interventi di correzione — spesso emerge che il taglio laser è la scelta più conveniente, anche quando il costo iniziale del taglio appare più elevato.

Comprendere questi vantaggi ti aiuta a capire quando il taglio laser offre un valore reale rispetto a quando metodi più semplici sono sufficienti. Tuttavia, i vantaggi non significano nulla senza l'accesso a un fornitore qualificato, il che ci porta alla domanda fondamentale: come valutare e scegliere il partner di servizio giusto per le tue esigenze specifiche.

Selezione del Giusto Fornitore di Servizi di Taglio Laser

Hai padroneggiato la tecnologia, confrontato i metodi di taglio e ottimizzato il tuo design, ma tutto ciò non conta nulla se scegli il fornitore sbagliato. Ecco cosa distingue un partner produttivo affidabile da uno che causa problemi: la capacità di tradurre le tue esigenze in componenti di qualità, consegnati in tempo e senza continui scambi di messaggi. Quando cerchi un servizio di taglio laser vicino a me o stai valutando dei servizi di taglio laser CNC, sapere esattamente cosa cercare trasforma una scommessa in una decisione informata.

Certificazioni e standard di qualità rilevanti

Le certificazioni non sono solo decorazioni per i muri: rappresentano sistemi verificati per mantenere una qualità costante. Ma quali sono effettivamente importanti per il tuo progetto? Secondo La documentazione ufficiale dell'AIAG , la IATF 16949:2016 definisce i requisiti del sistema di gestione della qualità per le organizzazioni dell'industria automobilistica globale. Questa certificazione è stata sviluppata con un coinvolgimento senza precedenti delle aziende del settore, tra cui OEM e fornitori in tutto il mondo.

Se i tuoi componenti metallici fanno parte della catena di approvvigionamento automobilistico, la certificazione IATF 16949 dovrebbe essere in cima alla tua lista di valutazione. Questo standard va oltre i requisiti base della ISO 9001 affrontando problematiche specifiche del settore automotive:

- Production Part Approval Process (PPAP): Garantisce che i fornitori possano produrre in modo costante componenti conformi a tutti i requisiti del cliente

- Advanced Product Quality Planning (APQP): Approccio strutturato alla progettazione e allo sviluppo del prodotto

- Analisi dei modi di guasto e dei loro effetti (FMEA): Identificazione e mitigazione sistematica dei potenziali guasti

- Analisi dei Sistemi di Misura (MSA): Verifica che i processi di misurazione forniscano dati affidabili

- Controllo Statistico del Processo (SPC): Monitoraggio continuo per mantenere la coerenza della qualità

Per applicazioni non automobilistiche, la certificazione ISO 9001:2015 dimostra un impegno fondamentale verso la gestione della qualità. Secondo La guida del fornitore di Laser Cutting Shapes , cercare un'azienda con professionisti esperti che comprendano le sfumature dei diversi materiali e delle tecniche di taglio laser—esaminarne il portfolio, leggere le recensioni dei clienti e informarsi sulle certificazioni.

Le certificazioni specializzate sono importanti per settori specifici:

- AS9100: Applicazioni Aerospaziali e della Difesa

- ISO 13485: Produzione di Dispositivi Medici

- NADCAP: Processi specializzati tra cui saldatura e trattamento termico

- ISO 14001: Sistemi di Gestione Ambientale

Valutazione di attrezzature e capacità

L'attrezzatura del fornitore determina direttamente ciò che può offrire. Secondo la guida di valutazione di LS Precision Manufacturing, il metodo di verifica più semplice è visitare la loro fabbrica—di persona o tramite video in tempo reale—per osservare l'attrezzatura del marchio, l'aspetto degli impianti, la gestione del reparto produttivo e gli standard operativi.

Quando si valutano opzioni di taglio laser del metallo vicino a me, verificare questi fattori relativi all'attrezzatura:

- Livelli di potenza del laser: Una maggiore potenza in watt permette di tagliare materiali più spessi e aumenta la velocità di taglio: chiedi informazioni sulla capacità massima

- Dimensioni del piano di lavoro: Piani di taglio più grandi accolgono pezzi più grandi e consentono un nesting efficiente per le produzioni in serie

- Tipi di tecnologia laser: I laser a fibra sono ideali per metalli riflettenti; i sistemi CO2 offrono versatilità: scegli l'attrezzatura in base ai tuoi materiali

- Livello di automazione: I sistemi automatizzati di carico/scarico migliorano la costanza e riducono i costi di manodopera sugli ordini ad alto volume

- Attrezzature secondarie: Presse piegatrici, saldatrici e attrezzature per finitura permettono una lavorazione completa in un unico passaggio

LS Precision sottolinea che le macchine laser obsolete hanno scarse prestazioni dinamiche: la testa di taglio oscilla a elevate velocità di taglio, causando grandi errori nelle forme e nei disegni dei tagli. Se richiedi un taglio laser personalizzato preciso, queste imprecisioni possono portare allo scarto totale dei pezzi. Richiedi campioni di lavori precedenti eseguiti su materiali simili ai tuoi per verificarne effettivamente le capacità.

Oltre ai macchinari per il taglio, valutare le capacità integrate. I fornitori che offrono una lavorazione completa della lamiera — taglio, piegatura, saldatura e finitura sotto un unico tetto — eliminano ritardi nei passaggi di consegna e problemi di accumulo delle tolleranze che si verificano quando si suddivide il lavoro tra più fornitori. Per applicazioni automobilistiche che richiedono componenti chassis, sospensioni o strutturali, produttori come Tecnologia del metallo di Shaoyi (Ningbo) dimostrano come la qualità certificata IATF 16949 abbinata a capacità complete di fabbricazione semplifichi le catene di approvvigionamento, dalla prototipazione alla produzione di massa.

Valutazione del supporto DFM e dei tempi di consegna

Il supporto alla progettazione per la producibilità (DFM) distingue i semplici esecutori di ordini da veri partner produttivi. Secondo l'analisi di LS Precision, i fornitori esperti analizzano proattivamente i vostri disegni tecnici alla ricerca di potenziali problemi di lavorazione, offrendo raccomandazioni professionali per ridurre i costi e garantire la fattibilità prima dell'inizio della produzione. Questo intervento precoce impedisce efficacemente difetti di progettazione, migliora l'efficienza produttiva e mantiene i costi sotto controllo fin dall'inizio.

Quando si valutano le capacità di DFM, chiedere ai fornitori:

- Fornite una revisione DFM gratuita prima del preventivo?

- Con quale rapidità identificate potenziali problemi di producibilità?

- Quali suggerimenti di ottimizzazione avete fornito per progetti simili?

- Potete consigliare sostituzioni di materiali che riducano i costi senza compromettere le prestazioni?

Gli impegni sui tempi di consegna rivelano la capacità operativa. Laser Cutting Shapes sottolinea che i tempi di consegna variano notevolmente in base alla complessità del progetto, al volume e al carico di lavoro del fornitore: è essenziale comunicare chiaramente le scadenze. Alcuni servizi offrono opzioni di consegna rapida a un costo aggiuntivo, mentre altri mantengono tempi di consegna costanti grazie a una gestione rigorosa della capacità.

Per progetti con scadenze ravvicinate, cercate fornitori che offrano capacità di prototipazione rapida. La possibilità di consegnare parti campione entro 5 giorni, anziché settimane, accelera i cicli di sviluppo e consente la validazione del design prima di investire negli attrezzi produttivi. Unitamente a tempi rapidi per la quotazione (12 ore o meno indicano efficienza operativa), la prototipazione rapida dimostra la reattività richiesta dai vostri progetti.

Domande da porre prima dell'ordine

Prima di affidarsi a un qualsiasi fornitore di taglio laser vicino a me, raccogliete risposte a queste domande fondamentali:

Domande relative alle capacità tecniche:

- Quali tipi di laser e livelli di potenza utilizzate?

- Qual è lo spessore massimo del materiale per il mio tipo specifico di metallo?

- Quali tolleranze potete garantire per la geometria del mio pezzo?

- Avete esperienza con la qualità specifica del mio materiale?

- Quali operazioni secondarie offrite internamente rispetto a quelle esternalizzate?

Domande su qualità e processo:

- Quali certificazioni di qualità possedete?

- Come verificate l'accuratezza dimensionale sui pezzi finiti?

- Quale documentazione fornite con le spedizioni?

- Come gestite i pezzi non conformi?

- Potete fornire campioni prima delle produzioni complete?

Domande commerciali:

- Qual è il tempo di consegna standard per ordini della mia quantità?

- Offrite lavorazioni accelerate e a quale sovrapprezzo?

- Come gestite modifiche progettuali a ordinazione già avviata?

- Quali sono le vostre quantità minime di ordinazione?

- Offrite prezzi agevolati per grandi volumi o accordi quadro?

Campanelli d'allarme da evitare

L'esperienza insegna quali segnali d'allarme preannunciano problemi. Secondo l'analisi di LS Precision, i fornitori spesso accorciano imprudentemente i cicli produttivi per ottenere ordini, per poi trovarsi ad affrontare ritardi ripetuti dovuti a sovraccarico produttivo, guasti alle macchine o gestione scadente. Ecco cosa dovrebbe destare cautela:

Campanelli d'allarme nella comunicazione:

- Risposte lente o vaghe a domande tecniche

- Incapacità di spiegare il proprio processo o le capacità delle attrezzature

- Addetti al servizio clienti privi di conoscenze tecniche

- Riluttanza a fornire referenze o campioni di lavoro

Campanelli d'allarme operativi:

- Preventivi irrealisticamente bassi rispetto ai concorrenti (spesso nascondono compromessi sulla qualità)

- Promesse di tempistiche di consegna troppo aggressive rispetto alla complessità del vostro ordine

- Difficoltà ad accettare visite in loco o a fornire tour video

- Attrezzature obsolete o mal mantenute visibili nelle foto o nei video

Campanelli d'allarme sulle pratiche aziendali:

- Assenza di chiare certificazioni sulla qualità o riluttanza a condividere documentazione

- Richieste eccessive di pagamento anticipato prima dell'inizio di qualsiasi lavoro

- Mancanza di preventivi formali con voci dettagliate

- Storia di controversie visibile nelle recensioni online

Checklist per la valutazione del fornitore

Utilizza questo elenco completo quando confronti fornitori di incisione laser personalizzata o taglio di precisione:

| Categoria di valutazione | Criteri Principali | Metodo di verifica |

|---|---|---|

| CERTIFICAZIONI | ISO 9001, IATF 16949 (automotive), AS9100 (aerospaziale) | Richiedi copie; verifica con gli enti certificatori |

| Apparecchiature | Laser a fibra/CO2 moderni; potenza adeguata e dimensioni del piano di lavoro | Visita in sede; elenco delle attrezzature con relative specifiche |

| Competenza nei materiali | Esperienza documentata con i tuoi metalli e spessori specifici | Parti campione; progetti di riferimento |

| Supporto DFM | Revisione progettuale proattiva; raccomandazioni di ottimizzazione | Invia un file di prova; valuta la qualità del feedback |

| Tempo di consegna | Velocità di preventivazione; tempi di consegna standard; capacità di consegna urgente | Richiesta di prova del preventivo; tempi di consegna documentati |

| Comunicazione | Competenza tecnica; reattività; gestione progetti | Qualità dell'interazione durante la valutazione |

| Operazioni Secondarie | Piega, saldatura e finitura disponibili internamente | Elenco delle capacità; esempi di flussi di lavoro integrati |

| Controllo Qualità | Attrezzature per ispezioni; documentazione; tracciabilità | Panoramica del processo di controllo qualità; rapporti di esempio |

Trovare il giusto servizio di taglio laser in metallo vicino a me richiede un equilibrio tra capacità, qualità, costo e reattività. I fornitori che dimostrano in modo trasparente le proprie qualifiche — attraverso certificazioni, investimenti in attrezzature e referenze dei clienti — conquistano la fiducia necessaria per partnership produttive durature. Il tempo investito in una valutazione accurata genera benefici grazie a una qualità costante, consegne affidabili e capacità collaborativa nella risoluzione dei problemi quando si presentano difficoltà.

Domande frequenti sui servizi di taglio laser per metalli

1. Quali materiali possono essere tagliati con i servizi di taglio laser?

I servizi professionali di taglio laser gestiscono una vasta gamma di metalli, tra cui acciaio al carbonio, acciaio inossidabile, alluminio, rame, ottone e titanio. I laser a fibra si distinguono con metalli riflettenti come alluminio e rame, mentre i laser CO2 offrono prestazioni elevate su materiali metallici più spessi. Lo spessore massimo varia in base al materiale e alla potenza del laser; ad esempio, un laser a fibra da 3000 W può tagliare fino a 20 mm di acciaio al carbonio ma solo 8 mm di alluminio. Leghe speciali e progetti con materiali misti potrebbero richiedere tecnologie laser specifiche per ottenere risultati ottimali.

2. Quanto costa il servizio di taglio laser per metalli?

I costi del taglio laser dipendono da diversi fattori: tipo di materiale (l'acciaio inossidabile costa più dell'acciaio al carbonio), spessore (materiali più spessi vengono tagliati più lentamente), complessità del design (un maggior numero di punti di perforazione aumenta il tempo) e quantità (i costi di configurazione, ripartiti su ordini più grandi, riducono il prezzo unitario). Il materiale rappresenta tipicamente dal 30% al 50% dei preventivi, mentre il tempo della macchina è il secondo fattore più rilevante. L'ottimizzazione del progetto—semplificando le geometrie, ottimizzando l'impaginazione e specificando tolleranze realistiche—può ridurre i costi del 20-30% senza compromettere la qualità.

3. Qual è la differenza tra il taglio laser CO2 e il taglio laser a fibra?

I laser a CO2 utilizzano una miscela di gas per generare un fascio con lunghezza d'onda di 10.600 nm, distinguendosi su materiali più spessi e offrendo versatilità su metalli e non metalli. I laser a fibra utilizzano fibre di vetro drogate con terre rare che producono luce con lunghezza d'onda di 1064 nm, assorbita più efficientemente dai metalli. I laser a fibra tagliano da 2 a 3 volte più velocemente sui metalli sottili, raggiungono un'efficienza energetica superiore al 30% contro il 10-20% dei laser a CO2 e gestiscono senza problemi metalli riflettenti come alluminio e rame. Tuttavia, i laser a fibra sono principalmente destinati alla lavorazione dei metalli e hanno un costo iniziale più elevato, anche se i minori costi operativi compensano questo aspetto nel tempo.

4. Come preparo i file per il taglio laser?

Invia file vettoriali (formato DXF, DWG o AI) con geometria pulita e a linea singola. Rimuovi le linee duplicate, la geometria di costruzione e le annotazioni dimensionali prima dell'invio. Converti tutto il testo in contorni poiché i caratteri non vengono trasferiti tra sistemi. Verifica la scala e includi una dimensione di riferimento per evitare errori di ridimensionamento. Segui le regole di progettazione, inclusa la distanza minima foro-margine pari a 1,5 volte lo spessore del materiale, l'interasse minimo tra elementi pari almeno a 2 volte lo spessore e tolleranze realistiche (±0,1 mm fino a ±0,5 mm a seconda dello spessore del materiale).

5. Come scelgo il miglior fornitore di servizi di taglio laser?

Valutare i fornitori in base a certificazioni (IATF 16949 per il settore automobilistico, ISO 9001 per la qualità generale), capacità degli equipaggiamenti (tipi di laser, livelli di potenza, dimensioni del piano) e disponibilità del supporto DFM. Richiedere campioni sui materiali specifici, verificare gli impegni sui tempi di consegna e valutare la tempestività della comunicazione. Per applicazioni automobilistiche, produttori certificati IATF 16949 come Shaoyi Metal Technology offrono capacità integrate che vanno dalla prototipazione rapida alla produzione di massa, con documentazione qualitativa completa. Evitare fornitori con risposte tecniche vaghe, preventivi irrealisticamente bassi o riluttanza a condividere informazioni sull'impianto.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —