- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Metallo su misura decodificato: dalla prima misurazione al pezzo finito

Time : 2026-01-19

Capire il Metallo Su Misura e il suo Significato

Immagina di ordinare una lastra metallica che arriva pronta per essere installata: niente ritocchi, niente incertezze, nessun materiale sprecato. È esattamente ciò che offre il metallo su misura. Invece di acquistare prodotti standard e doverli modificare, ricevi materiali realizzati esattamente secondo le specifiche del tuo progetto.

La lavorazione personalizzata del metallo è diventata essenziale in diversi settori per un motivo semplice: la precisione conta. Che tu stia producendo componenti automobilistici, costruendo elementi architettonici o realizzando un progetto nel tuo giardino, avere il metallo tagliato su misura elimina costose riparazioni e sprechi di materiale. Il concetto è semplice: fornisci le dimensioni esatte e i fabbricanti ti consegnano parti pronte per l'uso immediato.

Cosa Rende Personalizzato il Taglio del Metallo

Cosa distingue il taglio su misura dal semplice prelevare una lastra metallica standard dagli scaffali? La risposta sta nelle specifiche. Quando ordinate metalli tagliati su misura, ogni dimensione rispecchia i requisiti del vostro progetto, piuttosto che seguire standard industriali arbitrari. Ciò significa che il vostro pannello da 47,25 pollici arriverà esattamente a 47,25 pollici, non arrotondato al piede più vicino.

La lavorazione personalizzata del metallo garantisce che ogni componente sia prodotto secondo specifiche precise, riducendo la necessità di modifiche costose e migliorando l'integrazione complessiva del sistema. A differenza dei componenti standard, materiali tagliati con precisione si integrano perfettamente nei sistemi esistenti, minimizzando i tempi di installazione e i costi di manutenzione a lungo termine.

La personalizzazione va oltre le semplici dimensioni. Potete specificare:

- Misure esatte di lunghezza, larghezza e spessore

- Forme complesse e ritagli

- Pattern di fori e profili dei bordi

- Requisiti di tolleranza per applicazioni critiche

Dalla materia prima al componente di precisione

Il percorso dal metallo grezzo al componente finito si è trasformato notevolmente nel corso dei decenni. La lavorazione dei metalli iniziale si basava interamente su tagli manuali: operai specializzati utilizzavano utensili a mano e cesoie per modellare i materiali. Sebbene efficace, questo approccio introduceva variazioni significative tra i pezzi.

I metodi attuali di precisione raccontano una storia diversa. La tecnologia Computer Numerical Control (CNC) converte progetti digitali in comandi di taglio precisi, raggiungendo tolleranze fino a ±0,0001 pollici. Secondo Red Craft Industry , le moderne macchine CNC possono ripetere gli stessi risultati centinaia o migliaia di volte con una straordinaria costanza.

Questa evoluzione è importante sia che tu sia un professionista del settore o un acquirente alle prime armi. Comprendere le tecnologie di taglio disponibili, le opzioni di materiale e i requisiti di specifica ti aiuta a prendere decisioni informate — ed è esattamente ciò che offre questa guida.

Il taglio personalizzato elimina gli sprechi di materiale e riduce i costi del progetto fornendo esattamente ciò di cui hai bisogno: né più né meno.

In questo articolo, imparerai come affrontare l'intero processo decisionale: scegliere il metodo di taglio appropriato, selezionare i materiali giusti, comprendere le specifiche di spessore, definire le tolleranze e comunicare efficacemente con i fornitori. Alla fine, affronterai il tuo prossimo progetto personalizzato in metallo con sicurezza e chiarezza.

Metodi di taglio del metallo spiegati

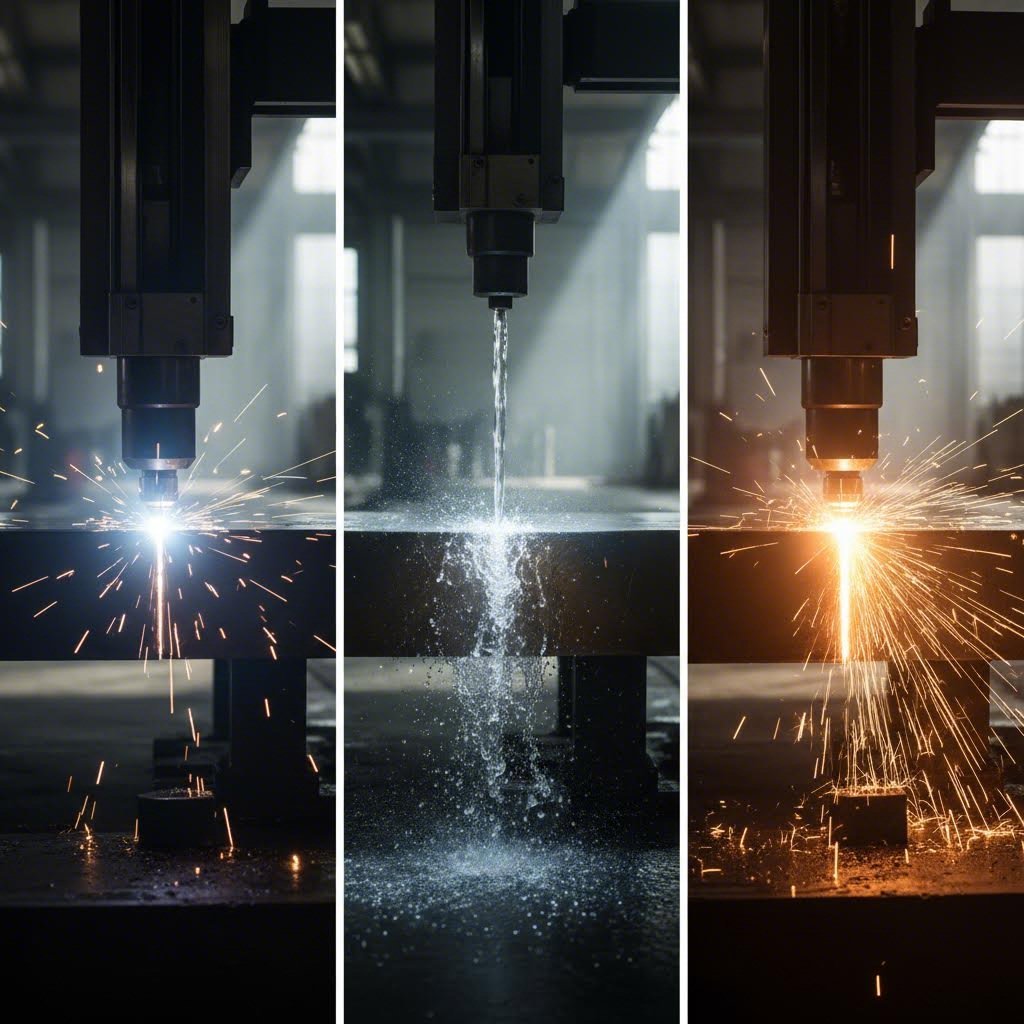

Ti stai chiedendo come tagliare fogli di metallo con precisione ed efficienza? La risposta dipende interamente dai requisiti del tuo progetto. Ogni tecnologia di taglio offre vantaggi distinti e comprenderne le differenze ti aiuta a scegliere il metodo giusto per il tuo progetto personalizzato in metallo.

I moderni laboratori di lavorazione utilizzano tipicamente diverse tecnologie di taglio, ciascuna ottimizzata per materiali specifici , spessori e requisiti di precisione. Esploriamo le principali opzioni disponibili e quando ciascuna risulta più indicata.

Taglio al laser per una precisione intricata

Quando il tuo progetto richiede disegni complessi e bordi eccezionalmente puliti, un taglio al laser diventa il tuo migliore alleato. Questa tecnologia dirige un raggio laser ad alta potenza sulla superficie del metallo, fondendo o vaporizzando il materiale lungo un percorso controllato digitalmente. Il risultato? Tagli così precisi da non richiedere quasi mai ulteriori rifiniture.

Secondo Zintilon, il taglio al laser CNC è particolarmente adatto per lavori dettagliati perché il processo controllato dal computer garantisce tagli esatti con tolleranze ridotte. Il raggio focalizzato crea angoli netti e bordi lisci che i metodi manuali semplicemente non possono eguagliare.

I principali vantaggi del taglio al laser includono:

- Precisione eccezionale con tolleranze fino a ±0,005 pollici

- Zone termicamente influenzate minime rispetto ad altri metodi termici

- Bordi puliti che richiedono poca o nessuna post-lavorazione

- Ideale per materiali di spessore sottile a medio

- Perfetto per forme complesse e pattern di fori piccoli

Tuttavia, il taglio laser presenta alcune limitazioni. Ha difficoltà con materiali molto spessi e metalli riflettenti come rame e ottone, che potrebbero richiedere attrezzature specializzate. Per l'elettronica, i dispositivi medici e la produzione di componenti di precisione, tuttavia, la tecnologia laser offre risultati insuperabili.

Alternative al taglio con getto d'acqua e al plasma

Cosa succede quando il taglio laser non è adatto? È in questo caso che entrano in gioco le tecnologie a getto d'acqua e al plasma, ognuna delle quali affronta specifiche sfide che i laser non possono gestire efficacemente.

Taglio ad Acqua utilizza acqua ad alta pressione—tipicamente tra 30.000 e 90.000 psi—mescolata con un materiale abrasivo come la granata per tagliare praticamente qualsiasi materiale. Il vantaggio principale? Assenza totale di calore. Questo rende il taglio a getto d'acqua ideale per materiali sensibili al calore che si deformerebbero o indurirebbero con metodi di taglio termico.

Secondo Wurth Machinery , si prevede che il mercato delle waterjet raggiunga oltre 2,39 miliardi di dollari entro il 2034, a testimonianza della crescente domanda per questa tecnologia versatile. La waterjet è particolarmente efficace nel taglio di:

- Materiale spesso che supera le capacità del laser

- Leghe sensibili al calore e materiali temprati

- Materiali compositi e non metallici

- Applicazioni che richiedono assenza totale di deformazioni termiche

Taglio al plasma adotta un approccio diverso, utilizzando un arco elettrico e gas compresso per fondere e rimuovere metalli conduttivi. Se si lavorano lastre di acciaio con uno spessore superiore a mezzo pollice, il plasma offre la migliore combinazione tra velocità ed efficienza economica.

I test effettuati da Wurth Machinery hanno mostrato che il taglio al plasma risulta circa 3-4 volte più veloce rispetto alla waterjet su acciaio da un pollice, con costi operativi approssimativamente dimezzati per piede lineare. Per la produzione di strutture in acciaio e di macchinari pesanti, il plasma offre un valore eccezionale.

CNC Router CNC la lavorazione rappresenta un'altra opzione, particolarmente efficace per metalli non ferrosi come l'alluminio. Sebbene non sia generalmente utilizzata per tagliare materiali spessi, la fresatura CNC eccelle nella creazione di profili precisi e può combinare operazioni di taglio e piegatura in celle di produzione integrate.

Tosatura rappresenta l'approccio più diretto per i tagli dritti. Secondo Cubbison , la cesoiatura è un processo rapido che garantisce coerenza su un'ampia gamma di spessori metallici. Il compromesso? È limitata ai soli tagli lineari e può produrre bordi più irregolari rispetto ad altri metodi.

Confronto tra metodi di taglio: una panoramica completa

La scelta del giusto taglia metalli per il proprio progetto richiede di valutare diversi fattori. La seguente tabella confronta ciascun metodo di taglio secondo i criteri più importanti:

| Metodo di taglio | Compatibilità materiale | Intervallo di spessore | Qualità del bordo | Tolleranza di Precisione | Costo relativo | Migliori Applicazioni |

|---|---|---|---|---|---|---|

| Taglio laser | La maggior parte dei metalli; limitato sui materiali altamente riflettenti | Fino a 1" acciaio; ottimale sotto i 0,5" | Eccellente; richiede finiture minime | ±0,005" o più stretto | Medio-Alto | Progetti complessi, dispositivi elettronici, apparecchi medicali |

| Taglio al plasma | Solo metalli conduttivi | da 0,5" a 2"+ acciaio | Buono; potrebbe richiedere sbarbatura | ±0,015" a ±0,030" | Basso-Medio | Acciaio strutturale, macchinari pesanti, cantieristica |

| Taglio ad Acqua | Praticamente qualsiasi materiale | Fino a 12" a seconda del materiale | Eccellente; nessuna zona termicamente influenzata | ±0,005" a ±0,010" | Alto | Aerospaziale, materiali sensibili al calore, compositi |

| Fresatura CNC | Metalli non ferrosi, plastica | Fino a 1" in alluminio | Buona; pulita con utensili adeguati | ±0,005" a ±0,010" | Medio | Profilati in alluminio, realizzazione di cartelli, contenitori |

| Tosatura | La maggior parte dei metalli in lamiera | Fino a 0,5" a seconda dell'attrezzatura | Discreta; potrebbe presentare una leggera distorsione | ±0,015" a ±0,030" | Basso | Tagli diritti, tranciatura ad alta produttività |

È importante considerare anche il kerf—la larghezza del materiale rimosso durante il taglio—quando si definiscono le dimensioni. Il taglio laser produce il kerf più stretto (fino a 0,006"), mentre il taglio al plasma genera kerf più ampi (fino a 0,25"). Questo influisce sulle dimensioni dei componenti e sul calcolo dell'utilizzo del materiale.

Una volta chiariti i metodi di taglio, la prossima decisione fondamentale riguarda la scelta del metallo giusto per la vostra applicazione. Diversi materiali reagiscono in modo diverso a ciascuna tecnologia di taglio e abbinare le proprietà del materiale ai requisiti del progetto garantisce risultati ottimali.

Scegliere il Metallo Giusto per il Vostro Progetto

Avete identificato il metodo di taglio più adatto alle vostre esigenze—ora si presenta una decisione altrettanto importante. Quale metallo dovete effettivamente tagliare? I tipi di metalli disponibili per la lavorazione su misura presentano ognuno caratteristiche uniche, e la selezione del materiale sbagliato può compromettere anche il lavoro di taglio più preciso.

Pensatela così: un componente perfettamente tagliato fallisce se il materiale sottostante non è in grado di sopportare le sollecitazioni previste dall'applicazione. Che abbiate bisogno di resistenza leggera, di resistenza alla corrosione o di durata economica, comprensione delle Proprietà dei Materiali vi guida verso la scelta giusta.

Abbinare le Proprietà del Metallo ai Requisiti del Progetto

Prima di approfondire metalli specifici, considera ciò che il tuo progetto richiede effettivamente. Ogni applicazione attribuisce priorità diverse a determinate caratteristiche e identificare queste priorità semplifica notevolmente il processo di selezione.

Le proprietà chiave da valutare nella scelta del metallo includono:

- Resistenza alla trazione – Quanta forza di trazione può sopportare il materiale prima di rompersi?

- Resistenza alla corrosione – L'elemento sarà esposto all'umidità, a sostanze chimiche o all'aria salmastra?

- Peso – L'applicazione richiede componenti leggeri per mobilità o efficienza energetica?

- Lavorabilità – Con quale facilità il materiale può essere tagliato, modellato e rifinito?

- Costo – Qual è il tuo budget e l'applicazione giustifica l'uso di materiali premium?

- Aspetto – Il componente finito sarà visibile, richiedendo quindi considerazioni estetiche?

Le tue risposte a queste domande riducono significativamente le opzioni. Un'applicazione marina richiede soprattutto resistenza alla corrosione. Un componente aerospaziale dà priorità al risparmio di peso. Una ringhiera decorativa necessita di appeal visivo unito alla durata.

Acciaio vs Alluminio vs Acciaio Inossidabile

Esaminiamo i metalli più comunemente specificati per il taglio personalizzato e in quali ambiti ciascuno si distingue.

Acciaio al Carbonio: Il Cava di Battaglia Economico

Quando il budget e la resistenza sono in cima alla lista delle priorità, l'acciaio al carbonio offre un valore eccezionale. Secondo Impact Fab , l'acciaio a basso tenore di carbonio (chiamato anche acciaio dolce) si trova in ogni officina di lavorazione perché rappresenta una delle scelte più economiche. Grazie all'elevata duttilità e alla facilità di saldatura, questo materiale si lavora bene e accetta la maggior parte dei metodi di taglio senza complicazioni.

L'acciaio al carbonio si presta perfettamente per componenti strutturali, telai di macchine e applicazioni in cui il materiale verrà verniciato o rivestito. Tuttavia, non presenta resistenza intrinseca alla corrosione: in assenza di rivestimenti protettivi, la ruggine diventa una preoccupazione inevitabile in ambienti esposti.

Lamiera di Alluminio: Il Campione Leggero

Quando la riduzione del peso guida il tuo design, la lamiera di alluminio diventa la scelta ovvia. Secondo Seather Technology, la densità dell'alluminio è circa un terzo rispetto a quella dell'acciaio inossidabile, rendendo i componenti molto più facili da maneggiare e trasportare.

La lamiera di alluminio offre vantaggi oltre al risparmio di peso. Il materiale forma naturalmente uno strato protettivo di ossido quando esposto all'aria, garantendo un'eccellente resistenza alla corrosione senza trattamenti aggiuntivi. Gli ingegneri specificano frequentemente l'alluminio per componenti automobilistici, applicazioni aerospaziali e qualsiasi progetto in cui la riduzione della massa migliori le prestazioni o l'efficienza.

Tieni presente che l'alluminio richiede competenze specialistiche durante la saldatura: lo strato di ossido e l'elevata conducibilità termica creano delle sfide. Per il taglio, tuttavia, l'alluminio risponde bene ai metodi laser, waterjet e fresatura CNC.

Lamiera di Acciaio Inossidabile: Premium Resistente alla Corrosione

Quando il vostro applicativo è esposto a ambienti aggressivi, una lamiera in acciaio inossidabile offre una resistenza alla corrosione che l'acciaio al carbonio semplicemente non può eguagliare. Il contenuto di cromo crea uno strato protettivo autoriparante che mantiene il metallo in perfette condizioni per anni.

Ma qui la scelta del materiale diventa più complessa. Non tutti i gradi di acciaio inossidabile hanno prestazioni equivalenti, e la scelta tra acciaio inossidabile 304 e 316 spesso determina il successo del progetto.

Secondo Geomiq , la differenza fondamentale dipende da un solo elemento: il molibdeno. L'acciaio inossidabile grado 316 contiene dal 2% al 3% di molibdeno, il che migliora notevolmente la resistenza ai cloruri e alle sostanze chimiche aggressive. Nei test di nebbia salina, l'acciaio inossidabile 316 ha dimostrato una resistenza alla corrosione di circa 10 anni rispetto a soli 1 anno del 304 in ambienti marini simulati.

Quando vale la pena pagare un sovrapprezzo del 20-30% per il 316? Consideratelo essenziale per:

- Applicazioni Marittime e Costiere

- Attrezzature per il trattamento chimico

- Componenti medicali e farmaceutici

- Installazioni esterne in zone con presenza di sale

Per applicazioni interne, attrezzature da cucina e ambienti esterni moderati, l'acciaio inossidabile 304 offre prestazioni eccellenti a costi inferiori.

Acciaio zincato: durabilità all'aperto a un prezzo accessibile

E se fosse necessaria una resistenza alla corrosione all'aperto senza il prezzo dell'acciaio inossidabile? L'acciaio zincato e l'acciaio al carbonio condividono lo stesso materiale di base, ma il rivestimento in zinco fornisce una protezione sacrificale contro la ruggine. Questo rende l'acciaio zincato ideale per recinzioni, componenti strutturali esterni e attrezzature agricole dove l'aspetto è meno importante della longevità.

Ottone e Rame: applicazioni specializzate

Quando si confrontano l'ottone rispetto al bronzo o si considerano leghe di rame, si affrontano generalmente requisiti specializzati. L'eccellente conducibilità elettrica del rame lo rende indispensabile per componenti elettrici e applicazioni di cablaggio. Secondo Impact Fab, il rame offre anche proprietà antibatteriche preziose negli strumenti medici e sulle superfici ad alto contatto.

L'ottone combina lavorabilità, resistenza alla corrosione e un aspetto dorato attraente. Viene spesso specificato per ferramenta decorative, raccordi marini e componenti che richiedono basse proprietà di attrito. Entrambi i materiali vengono tagliati in modo pulito con getto d'acqua e apparecchiature laser specializzate.

Come le proprietà dei materiali influenzano la scelta del metodo di taglio

La scelta del materiale influenza direttamente quale tecnologia di taglio garantisce risultati ottimali. Metalli riflettenti come il rame e l'ottone rappresentano una sfida per i sistemi laser standard: diventano necessarie attrezzature specializzate o metodi alternativi. Lamiere spesse in acciaio al carbonio privilegiano il taglio al plasma per efficienza economica, mentre le sottili lamiere in alluminio rispondono perfettamente alla precisione del laser.

Comprendere questa relazione evita abbinamenti costosi. Quando si indicano contemporaneamente materiale e metodo di taglio, si garantisce al fabbro di poter fornire la qualità dei bordi e le tolleranze richieste dal progetto.

Una volta chiarita la selezione del materiale, la considerazione successiva riguarda le specifiche di spessore e la comprensione del sistema di misurazione che li definisce.

Spessore del metallo e specifiche della misura

Ecco qualcosa che confonde gli acquirenti alle prime armi: quando qualcuno parla di "acciaio da 14 gauge", sapete esattamente quanto è spesso? Se non lo sapete, non siete soli. Il sistema di misurazione dello spessore del metallo può sembrare controintuitivo all'inizio, ma comprenderlo è essenziale per ordinare metalli tagliati su misura che si adattino effettivamente al vostro progetto.

Lo spessore determina tutto, dall'integrità strutturale ai metodi di taglio efficaci. Sbagliare, significa ritrovarsi con un materiale troppo debole per l'uso previsto o così spesso da richiedere attrezzature completamente diverse al vostro fornitore. Demistifichiamo questo sistema in modo da poter indicare esattamente ciò di cui avete bisogno.

Come leggere il sistema di misurazione

Il sistema di misurazione ha origine dall'industria britannica dei fili, prima dell'esistenza di sistemi di misurazione standardizzati. Secondo Stepcraft , i calibri erano inizialmente utilizzati per identificare il diametro dei fili durante i processi di trafilatura, e questa terminologia è rimasta in uso anche per le lamiere.

Ecco il concetto fondamentale: numeri di calibro più bassi indicano materiali più spessi. Questo è l'opposto di quanto si potrebbe pensare intuitivamente, dove ci si aspetterebbe che numeri più alti corrispondano a una maggiore quantità di materiale. Pensatela così: meno passaggi di trafilatura nel laminatoio significavano un filo più spesso, quindi un numero di calibro più basso.

A complicare ulteriormente le cose, lo stesso numero di calibro produce spessori diversi a seconda del tipo di metallo. Una tabella dei calibri per lamiera diventa quindi essenziale, poiché lo spessore di una lamiera in acciaio da 14 calibro è diverso da quello di una lamiera in alluminio da 14 calibro. Ad esempio:

- lamiera in acciaio dolce da 14 calibro misura 0,0747 pollici (1,897 mm)

- lamiera in alluminio da 14 calibro misura 0,0641 pollici (1,628 mm)

- lamiera in acciaio inossidabile da 14 calibro misura 0,0781 pollici (1,984 mm)

Questa variazione si verifica perché ogni metallo possiede diverse proprietà fisiche che influenzano la risposta al sistema di misurazione dello spessore. Consultare sempre la tabella appropriata per il materiale specifico: fare supposizioni porta a errori costosi negli ordini.

Contesto pratico per gli spessori più comuni

Comprendere le dimensioni degli spessori nel giusto contesto aiuta a visualizzare ciò che si sta effettivamente ordinando. Secondo MetalsCut4U, la scelta dello spessore corretto dipende dai requisiti strutturali, dai vincoli di bilancio e dalle considerazioni estetiche.

Ecco come gli spessori più comuni si traducono in applicazioni reali:

- spessore in acciaio da 10 gauge (0,1345 pollici / 3,416 mm) – Lavori strutturali pesanti, telai per attrezzature industriali, pianali per rimorchi e applicazioni che richiedono massima rigidità

- spessore lamiera 11 gauge (0,1196 pollici / 3,038 mm) – Staffe resistenti, rinforzi strutturali e componenti per costruzioni commerciali

- spessore lamiera 14 gauge (0,0747 pollici / 1,897 mm) – Lavorazioni generali, pannelli automobilistici, involucri per apparecchiature e applicazioni strutturali moderate

- spessore 16 gauge (0,0598 pollici / 1,518 mm) – Applicazioni leggere tra cui canalizzazioni HVAC, pannelli decorativi e componenti interni

- da 18 a 22 gauge – Alloggiamenti sottili, elementi decorativi e applicazioni in cui la riduzione del peso è più importante della resistenza elevata

Limiti di spessore per metodo di taglio

Lo spessore del materiale determina direttamente quali tecnologie di taglio funzioneranno in modo efficace. Ogni metodo ha intervalli di spessore ottimali: superare questi limiti compromette la qualità del bordo, la precisione o la convenienza economica.

Secondo Benchmark Abrasives, il taglio laser è eccellente su materiali di spessore ridotto, generalmente inferiori a 3/4 di pollice, mentre il taglio al plasma gestisce lastre più spesse fino a 1 pollice o più con velocità di lavorazione significativamente superiori.

Limiti di spessore per il taglio laser

I sistemi laser offrono prestazioni ottimali su lamiere sottili e di spessore medio. La maggior parte dei laser a fibra industriali gestisce acciaio fino a circa 2,5 cm, ma la qualità del taglio e la velocità diminuiscono sensibilmente oltre i 1,27 cm. Per lavori di precisione che richiedono tolleranze strette e bordi puliti, è consigliabile utilizzare materiali inferiori al calibro 14, dove i laser danno il meglio.

Vantaggi del taglio al plasma per spessori

Quando il progetto prevede spessori di acciaio pari o superiori al calibro 10, il taglio al plasma diventa sempre più vantaggioso. Questa tecnologia taglia piastre più spesse in modo più rapido ed economico rispetto alle alternative laser. Tuttavia, si avrà una zona termicamente alterata più ampia e bordi che richiederanno una finitura secondaria per applicazioni di precisione.

Versatilità del taglio waterjet

Il taglio waterjet gestisce la gamma di spessori più ampia, da fogli sottili fino a materiali di 15 cm o più di spessore. Secondo Benchmark Abrasives , questa tecnica di "taglio a freddo" produce praticamente nessuna zona termicamente alterata, risultando ideale per materiali spessi sensibili al calore quando non è tollerata alcuna distorsione termica.

Come lo spessore influisce sulla qualità del bordo

I materiali più spessi creano maggiori difficoltà per qualsiasi metodo di taglio. La larghezza del taglio — materiale rimosso durante il taglio — aumenta con lo spessore, influendo sull'accuratezza dimensionale. Metodi basati sul calore come laser e plasma creano zone termicamente alterate più ampie sui materiali spessi, indurendo potenzialmente i bordi e richiedendo la rimozione delle sbavature. Quando si specificano tolleranze strette su materiali ad alto spessore, discutere i risultati ottenibili con il proprio produttore prima di definire le specifiche.

Tabella di riferimento per lo spessore in base al calibro dell'acciaio

La seguente tabella fornisce un grafico completo dello spessore del metallo in base al calibro, mostrando le dimensioni effettive e i metodi di taglio raccomandati per le misure più comuni. Utilizzare questo riferimento quando si definiscono le proprie esigenze di taglio personalizzate:

| Numero di misura | Acciaio dolce (pollici) | Acciaio dolce (mm) | Alluminio (pollici) | Acciaio inossidabile (pollici) | Metodi di taglio raccomandati |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterjet |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterjet |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterjet, Laser pesante |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Waterjet, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Waterjet |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (ottimale), Waterjet, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (ottimale), Waterjet, Taglio a cesoia |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Taglio a cesoia, Waterjet |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Taglio a cesoia |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Taglio a cesoia |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Taglio a cesoia |

Osserva come i metodi di taglio consigliati cambiano con l'aumentare dei numeri di calibro (e la diminuzione dello spessore). I calibri più pesanti privilegiano plasma e waterjet, mentre i calibri più leggeri rientrano nel campo del laser e del taglio a cesoia. Questa relazione ti aiuta ad abbinare i tuoi requisiti di spessore alle opportune capacità produttive.

Ora che hai compreso le specifiche dei calibri, il passo successivo riguarda le tolleranze: ovvero la deviazione accettabile dalle dimensioni indicate, che determina se i componenti si assemblino effettivamente come previsto.

Tolleranze e precisione nel taglio personalizzato di metalli

Hai selezionato il materiale, individuato il calibro corretto e scelto un metodo di taglio. Ma ecco una domanda che distingue progetti di successo da fallimenti frustranti: quanto precisamente il pezzo finito deve rispettare le dimensioni specificate?

È qui che entrano in gioco le tolleranze – e dove molti acquirenti alle prime armi commettono errori costosi. Specificare tolleranze troppo strette comporta prezzi maggiorati per una precisione di cui non si ha bisogno. Specificarle troppo larghe, e i componenti non si assemblano correttamente. Comprendere questo equilibrio permette di risparmiare sia denaro che problemi.

Cosa significa tolleranza per i tuoi componenti

La tolleranza indica la deviazione accettabile rispetto alle dimensioni specificate. Quando ordini un pezzo esattamente lungo 12,000 pollici, nessun metodo di taglio garantisce la perfezione: ci sarà sempre una certa variazione. La tolleranza definisce quanto questa variazione rimane accettabile per la tua applicazione.

Ecco come vederla: se la tua tolleranza è di ±0,010 pollici, un pezzo da 12,000 pollici che misura tra 11,990 e 12,010 pollici supera l'ispezione. I pezzi al di fuori di questo intervallo vengono rifiutati o richiedono ritocchi.

Secondo Hypertherm , il taglio laser raggiunge generalmente tolleranze dimensionali inferiori a 0,01 pollici (0,25 mm), mentre i sistemi al plasma X-Definition offrono circa 0,02 pollici (0,5 mm). Tale differenza — approssimativamente lo spessore di un biglietto da visita — determina quale tecnologia meglio soddisfa le vostre esigenze.

Ecco l'aspetto fondamentale: una tolleranza più stretta non è automaticamente migliore. Prima di richiedere una precisione "di qualità laser", chiedetevi se la vostra applicazione ne necessita effettivamente. Le parti che passano direttamente dal tavolo di taglio alla saldatura raramente richiedono tolleranze estremamente strette — la saldatura stessa introduce variazioni maggiori rispetto al taglio.

Standard di Precisione nei Diversi Settori

Settori diversi richiedono livelli di precisione molto differenti. I componenti aerospaziali necessitano di tolleranze estremamente ridotte perché la sicurezza dipende da un accoppiamento perfetto. Al contrario, le lavorazioni decorative in metallo tollerano maggiori variazioni senza compromettere funzionalità o aspetto.

Secondo Komacut, diverse tipologie di tolleranza regolano la produzione su misura di metalli tagliati:

- Tolleranze dimensionali – Variazioni nella lunghezza, larghezza e posizioni dei fori

- Tolleranze angolari – Deviazione ammissibile dagli angoli di piegatura previsti, tipicamente ±0,5° a ±1°

- Tolleranze di spessore – Variazione consentita nello spessore del materiale rispetto ai valori specificati

- Tolleranze di piattazza – Deviazione accettabile da una superficie perfettamente piana

Le tolleranze standard di taglio laser variano da ±0,20 mm per lavorazioni ad alta precisione a ±0,45 mm per applicazioni generali. Quando i componenti devono interfacciarsi con assemblaggi di precisione—si pensi a dispositivi medici o contenitori per apparecchiature elettroniche—è consigliabile indicare tolleranze più strette. Per componenti strutturali o parti destinate alla saldatura, in genere sono sufficienti le tolleranze standard.

Fattori che influenzano la precisione raggiungibile

Diverse variabili influiscono sulla precisione che il fabbro può effettivamente raggiungere. Comprendere questi fattori aiuta a stabilire aspettative e specifiche appropriate.

- Metodo di taglio – Il laser e il waterjet consentono di ottenere tolleranze più strette rispetto al plasma o alla cesoiatura

- Tipo di Materia – Le proprietà dei metalli variano; materiali più morbidi come l'alluminio possono presentare una maggiore variabilità rispetto all'acciaio

- Spessore del materiale – Materiale più spesso crea maggiori difficoltà di taglio e tolleranze più ampie

- Calibrazione della Macchina – Attrezzature ben mantenute e recentemente calibrate forniscono risultati più costanti

- Competenza dell'operatore – Operatori esperti ottimizzano i parametri per ogni singolo lavoro

- Complessità della Parte – Geometrie complesse con angoli stretti richiedono una precisione maggiore rispetto a forme semplici

La complessità del pezzo merita un'attenzione particolare. Un semplice grezzo rettangolare mantiene facilmente tolleranze più strette. Aggiungete ritagli complessi, raggi ridotti e schemi multipli di fori, e la precisione ottenibile spesso si allenta. Discutete le geometrie complesse con il vostro produttore prima di definire le specifiche.

Qualità del bordo e considerazioni sulla superficie

La tolleranza comprende più che sole dimensioni: anche la qualità del bordo è importante. Diversi fattori influenzano il bordo finito che avranno i vostri pezzi.

Zone termicamente alterate (HAZ) si verificano con metodi di taglio termico come laser e plasma. L'intenso calore modifica le proprietà del metallo adiacente al taglio, potenzialmente indurendo il bordo o creando discolorazioni. Il taglio al laser minimizza la zona influenzata dal calore (HAZ) grazie al suo fascio focalizzato, mentre il plasma crea aree maggiormente interessate.

Formazione di scorie —per definire il bava, si tratta del materiale fuso che si risolidifica sul lato inferiore dei tagli. Secondo JLC CNC, la bava si accumula quando la pressione del gas ausiliario è troppo bassa o l'altezza della bocchetta è errata. Un corretto settaggio della macchina previene la formazione di bava, ma in alcuni casi è comunque necessaria una pulizia successiva al taglio.

Finitura superficiale varia a seconda del metodo e del materiale. Il taglio al laser produce tipicamente i bordi più lisci, mentre il plasma può lasciare striature visibili che richiedono rifiniture secondarie per applicazioni estetiche.

La Relazione tra Costo e Tolleranza

Tolleranze più strette aumentano inevitabilmente i costi—talvolta in modo drammatico. Secondo Hypertherm, tolleranze eccessivamente rigorose gravano sulle operazioni con diverse voci di spesa:

- Investimento in Attrezzature – Le macchine in grado di garantire tolleranze più strette costano notevolmente di più; i sistemi a laser possono costare centinaia di migliaia di euro in più rispetto alle alternative al plasma

- Costi di ispezione – Tolleranze più strette richiedono apparecchiature di misura sofisticate; una macchina per misure tridimensionali (CMM) può costare fino a 120.000 dollari

- Requisiti di formazione – La misurazione di tolleranze strette richiede competenze specializzate e personale meglio retribuito

- Tassi di Scarto – Specifiche più rigorose significano che un numero maggiore di parti risulta al di fuori dei limiti accettabili

- Ridotta produttività – Il raggiungimento della massima precisione richiede spesso velocità di taglio più lente

Consideri questo: alcuni ritengono che leghe di titanio o tungsteno rappresentino il metallo più resistente sulla terra per determinate applicazioni, eppure anche lavorando con il metallo più resistente al mondo non è necessario adottare tolleranze eccessivamente strette se non richiesto dalla funzionalità. Adattare le specifiche di tolleranza alle effettive esigenze, piuttosto che impostarle "più strette possibile", ottimizza la convenienza economica del progetto

Quando specificare tolleranze strette

Riservare le tolleranze strette per applicazioni in cui la precisione è effettivamente importante:

- Parti accoppiate in assemblaggi di precisione

- Componenti per dispositivi medici o applicazioni aerospaziali

- Parti che si interfacciano con componenti fresati a CNC

- Spigoli visibili in lavori decorativi di alta gamma

Per componenti strutturali, parti che verranno saldate, o applicazioni in cui vernice o rivestimento a polvere copriranno i bordi, le tolleranze standard offrono tipicamente risultati funzionali identici a costi inferiori.

Una volta comprese le tolleranze, il passo successivo consiste nel tradurre i requisiti in specifiche chiare che i produttori possano eseguire con precisione, partendo da tecniche di misurazione e pratiche di documentazione adeguate.

Come misurare e specificare il tuo ordine

Conosci tolleranze, materiali e metodi di taglio, ma nessuna di queste conoscenze conta se le tue misurazioni sono errate o se le tue specifiche confondono il fabbro. Ottenere lamiere tagliate su misura che si adattino perfettamente al tuo progetto inizia molto prima del taglio effettivo. Inizia dal modo in cui misuri, documenti e comunichi i tuoi requisiti.

Sembra semplice? Molti acquirenti alle prime armi scoprono il contrario quando ricevono componenti leggermente fuori specifica. Esaminiamo le pratiche che distinguono ordini corretti da frustranti ripetizioni.

Misurare con precisione

Le misurazioni accurate costituiscono la base di ogni ordine di lamiere tagliate su misura eseguito con successo. Prima di registrare qualsiasi dimensione, assicurati di utilizzare strumenti e tecniche adeguati.

Utilizza strumenti di misura appropriati

Un metro a nastro standard va bene per stime approssimative, ma la lavorazione personalizzata di metalli richiede strumenti migliori. Secondo Sheet Metal Masion, lo spessore andrebbe misurato con un calibro o un micrometro, sempre in un'area piatta e semplice del foglio. Per le dimensioni di lunghezza e larghezza, righe in acciaio o metri a nastro di precisione offrono l'accuratezza richiesta dal tuo progetto.

Valuta queste raccomandazioni di strumenti:

- Calibri digitali – Fondamentale per la verifica dello spessore e delle dimensioni di piccole caratteristiche

- Righe in acciaio – Ideali per misure lineari con graduazioni da 1/64 di pollice o 0,5 mm

- Micrometri – Necessari quando sono importanti tolleranze inferiori a ±0,005 pollici

- Squadre di precisione – Verificare la perpendicolarità dei bordi di riferimento prima della misurazione

Tieni conto della rimozione del materiale

Ecco dove molti ordini vanno storti: dimenticarsi che il taglio rimuove materiale. Secondo ESAB , il kerf è la larghezza del materiale che il processo di taglio rimuove mentre attraversa la piastra. Un taglio al plasma può rimuovere 0,150 pollici o più, mentre un taglio laser ne rimuove tipicamente solo da 0,020 a 0,050 pollici.

Le moderne macchine CNC compensano automaticamente il kerf: il controllo sposta il percorso dell'utensile della metà della larghezza del kerf. Tuttavia, è necessario comprendere questo concetto quando si progettano parti che devono incastrarsi tra loro o adattarsi con precisione all'interno di un assemblaggio. Se fornite file pronti per il taglio, verificate con il vostro produttore se la compensazione del kerf è già stata applicata o se sarà aggiunta da loro.

Verifica le dimensioni critiche

Misura due volte, ordina una volta. Per caratteristiche critiche—posizioni dei fori, superfici di accoppiamento e punti di interfaccia—verifica le misure partendo da più punti di riferimento. Ricontrolla i calcoli, specialmente quando converti tra unità metriche e imperiali. Un semplice errore di calcolo su un ordine di grandi dimensioni si trasforma in una lezione costosa.

Creazione di Specifiche di Taglio Chiare

Il tuo produttore può realizzare solo ciò che comunichi chiaramente. Specifiche ambigue portano a telefonate, ritardi ed errori potenziali. Ecco come documentare i tuoi requisiti in modo professionale.

Formati di File per Lavorazioni CNC

Quando si inviano progetti digitali, il formato del file è importante. Secondo PTSMAKE, i file DXF richiedono la pulizia di elementi non necessari, il controllo di linee sovrapposte, la verifica della scala corretta e di tutte le dimensioni. Il formato basato su vettori garantisce scalabilità senza perdita di qualità, risultando ideale per applicazioni produttive.

I formati di file consigliati includono:

- DXF – Standard industriale per percorsi di taglio 2D; assicurarsi che la geometria sia pulita e i livelli siano organizzati

- DWG – Formato nativo di AutoCAD; ampiamente compatibile con attrezzature di produzione

- STEP o IGES – Preferito per modelli 3D che richiedono lo sviluppo del piano piatto

- Disegni PDF – Accettabili per parti semplici con quotatura chiara; non adatti a geometrie complesse

Prima di inviare i file, convertire tutto il testo in geometria, unire le linee collegate e verificare che il file utilizzi le unità corrette. L'aggiunta di una tabella fori o di una tabella dello spessore della lamiera alla documentazione aiuta i produttori a verificare che le specifiche corrispondano alle proprie intenzioni.

Requisiti dei disegni e quotatura

Anche con file digitali, includere un disegno quotato che mostri le misure critiche. Utilizzare una quotatura standard — indicare chiaramente quali quote sono critiche e quali sono solo di riferimento. Specificare i punti di riferimento (superfici di riferimento) in modo che i produttori effettuino le misurazioni dagli stessi punti da cui si è partiti.

Secondo PTSMAKE, la documentazione corretta dovrebbe includere le specifiche del materiale, le quantità richieste e qualsiasi istruzione particolare. La gestione dei livelli nei tuoi file influisce notevolmente su come i fabbri interpretano il tuo progetto: utilizza livelli separati per i percorsi di taglio, le linee di piegatura, le quote e le annotazioni.

Errori comuni da evitare

Imparare dagli errori altrui fa risparmiare tempo e denaro. Questi errori si ripetono frequentemente negli ordini personalizzati di metalli:

- Dimenticare la larghezza del taglio (kerf) – Se stai progettando parti che si incastrano o si accoppiano, ricorda che il taglio rimuove materiale tra di esse

- Indicare tolleranze impossibili – Richiedere ±0,001 pollici su parti tagliate al plasma è una perdita di tempo per tutti; adatta le tolleranze alle capacità del metodo di taglio

- Riferimenti quotati non chiari – "12 pollici dal bordo" non significa nulla senza specificare quale bordo; utilizza riferimenti chiari e definiti (datum)

- Mancanza delle specifiche del materiale – "Acciaio" non è una specifica; indica il grado, lo spessore e eventuali requisiti superficiali

- Ignorare le tolleranze di piegatura – Secondo Sheet Metal Masion, se nel tuo progetto sono presenti piegature, devi aggiungere materiale extra per ogni piega; non includere la tolleranza di piegatura comporta parti finite di dimensioni ridotte

Considerazioni sulla quantità e prezzo per lotti

La quantità di parti ordinata influisce sia sul prezzo che sui tempi di consegna. I produttori offrono tipicamente prezzi scalari: quantità maggiori riducono il costo per pezzo poiché il tempo di allestimento si distribuisce su un numero maggiore di parti. Tuttavia, ordinare quantitativi non necessari assorbe capitale e spazio di stoccaggio.

Discuti con il tuo fornitore le opzioni relative alla dimensione del lotto. Alcuni produttori prevedono sconti a determinate quantità (10, 25, 50, 100 pezzi). Altri offrono sconti sul volume secondo una scala progressiva. Per prototipi o piccole produzioni, aspettati un prezzo più alto per pezzo ma tempi di consegna più rapidi.

Elenco di controllo passo dopo passo per l'ordine

Prima di inviare il tuo ordine di taglio personalizzato per metallo, segui questo elenco di controllo per assicurarti che nulla venga tralasciato:

- Selezione del Materiale – Specificare il tipo esatto di materiale e la qualità (ad esempio, acciaio inossidabile 304, alluminio 6061-T6, acciaio dolce A36); confermare che il materiale sia adatto al metodo di taglio previsto

- Specifica dello spessore – Indicare lo spessore in gauge o valore decimale con unità di misura; fare riferimento a una tabella dei gauge se si utilizzano numeri gauge per verificare le dimensioni effettive

- Documentazione delle dimensioni – Fornire disegni chiari con tutte le dimensioni critiche indicate; includere file DXF o DWG per forme complesse; specificare esplicitamente le unità di misura (pollici rispetto a millimetri)

- Requisiti di tolleranza – Indicare le tolleranze richieste per le dimensioni critiche; utilizzare tolleranze standard dove l'elevata precisione non è necessaria per ridurre i costi

- Quantità e consegna – Confermare il numero di pezzi e la data di consegna desiderata; chiedere informazioni sui prezzi per lotti se le quantità sono flessibili

- Aspettative relative alla finitura – Specificare i requisiti relativi alla qualità dei bordi, alla finitura superficiale e a eventuali operazioni secondarie (sbarbatura, rivestimento, ecc.)

- Verifica del file – Verificare i file digitali per verificare la presenza di geometrie sovrapposte, la corretta scala e l'organizzazione ordinata dei livelli prima dell'invio

Con le tue specifiche chiaramente documentate e verificate, sei pronto per esplorare come il metallo tagliato su misura possa servire diverse applicazioni, dalla produzione industriale ai progetti fai-da-te del fine settimana.

Applicazioni comuni per il metallo tagliato su misura

Ora che sai come specificare e ordinare metalli tagliati su misura, potresti chiederti: cosa si può effettivamente costruire con essi? Le applicazioni spaziano da grandi operazioni industriali a progetti casalinghi del fine settimana. Che tu stia gestendo un impianto di lavorazione dell'acciaio o che tu stia realizzando il tuo primo telaio metallico fai-da-te, i materiali precisi aprono porte che i prodotti standard semplicemente non possono offrire.

Esploriamo come diversi settori e utenti utilizzano il metallo tagliato su misura, fornendoti idee e contesto per i tuoi progetti.

Applicazioni Industriali e di Produzione

Le strutture produttive rappresentano i maggiori consumatori di metalli tagliati su misura, e per ottimi motivi. Quando si producono centinaia o migliaia di componenti identici, partire da lamiere precocionate con precisione elimina innumerevoli ore di lavorazioni secondarie.

Produzione e riparazione automobilistica

Il settore automobilistico dipende fortemente da componenti metallici di precisione. Secondo P&D Metal Works , i produttori OEM (Original Equipment Manufacturers), inclusi i costruttori automobilistici, si affidano a parti prodotte su misura che devono essere realizzate secondo specifiche precise e prodotte in grandi quantità.

Le applicazioni automotive includono:

- Componenti del telaio – Elementi strutturali che richiedono dimensioni esatte per un corretto assemblaggio e prestazioni di sicurezza

- Supporti del sistema di sospensione – Punti di montaggio che devono allinearsi perfettamente alle specifiche del veicolo

- Rinforzi strutturali – Piastre di acciaio e rinforzi per irrobustire le aree soggette ad alto stress

- Pannelli del telaio – Sezioni di ricambio per riparazioni post-incidente e restauri

- Componenti personalizzati per il sistema di scarico – Testate, flange e supporti di montaggio per applicazioni ad alte prestazioni

Per i produttori automobilistici che richiedono una qualità certificata IATF 16949, la collaborazione con fornitori specializzati garantisce che componenti di precisione per applicazioni chassis e sospensioni soddisfino rigorosi standard del settore. Aziende come Shaoyi Metal Technology offrono prototipazione rapida entro 5 giorni insieme a capacità di produzione automatizzata in serie, aiutando le catene di approvvigionamento automobilistiche a mantenere la qualità rispettando tempistiche impegnative.

Architettura e Costruzioni

Edifici di grandi e piccole dimensioni incorporano componenti metallici su misura in tutta la loro struttura. Secondo Schorr Metals, gli edifici resistenti spesso presentano metallo nella struttura e alcuni edifici sono addirittura realizzati interamente in metallo. La lavorazione personalizzata permette di ottenere travi, supporti e lamiere specifiche nelle esatte dimensioni richieste.

Le applicazioni nell'edilizia comprendono:

- Supporti strutturali – Punti di connessione tra travi, colonne e capriate

- Piastre d'acciaio – Piastre di base, piastre di collegamento (gusset) e piastre di appoggio per connessioni strutturali

- Elementi architettonici – Ringhiere personalizzate, travi a gradini e lavorazioni metalliche decorative

- Profilato in alluminio – Strutture per facciate continue, vetrate e sistemi di incorniciatura

- Cancelli di sicurezza e recinzioni – Personalizzati in base alle dimensioni dell'apertura e ai requisiti di sicurezza specifici

La precisione è fondamentale soprattutto nelle applicazioni architettoniche, dove le strutture metalliche visibili diventano parte dell'estetica dell'edificio. Insegne metalliche su misura ottenute con taglio laser, indicatori numerici civici e pannelli decorativi aggiungono un carattere distintivo pur svolgendo funzioni pratiche.

Attrezzature per la produzione e parti di macchinari

Ogni impianto produttivo contiene attrezzature che alla fine necessitano di ricambi, i quali spesso non sono disponibili pronti all'uso. Il taglio su misura permette la fabbricazione di:

- Protezioni e involucri per macchine – Barriere di sicurezza dimensionate con precisione per apparecchiature specifiche

- Componenti per nastri trasportatori – Paratie laterali, staffe di montaggio e piastre guida

- Piastre per utensili – Dispositivi di fissaggio e sagome per processi produttivi

- Strutture per apparecchiature – Supporti strutturali per macchinari industriali

Settore medico e settori della precisione

Secondo Schorr Metals, molti dispositivi medici sono realizzati in metallo, come strumenti chirurgici e macchinari complessi. Gli strumenti metallici possono essere fabbricati con dimensioni molto specifiche e precise e ordinati in grandi quantità. Il settore medico richiede tolleranze estremamente ristrette, rendendo il taglio al laser il metodo preferito per queste applicazioni.

Progetti fai-da-te e per appassionati

Non è necessario disporre di un'operazione industriale per trarre vantaggio dal taglio personalizzato del metallo. Appassionati, maker e appassionati di miglioramenti domestici si rivolgono sempre più a servizi professionali di taglio per progetti che richiedono una precisione superiore a quella ottenibile con utensili manuali.

Involucri personalizzati e progetti elettronici

State costruendo un case personalizzato per computer, un telaio per amplificatore o un pannello di controllo? Far tagliare lastre d'acciaio o alluminio con precise specifiche elimina ore di lavoro manuale e produce risultati professionali. Il taglio laser gestisce complessi schemi di ventilazione e posizioni esatte dei fori di montaggio che metterebbero alla prova anche i metallurgici più esperti che utilizzano metodi manuali.

Arte e lavori in metallo decorativi

Secondo PrimeWeld , i progetti artistici in metallo vanno da semplici decorazioni murali geometriche a elaborate sculture di draghi. Il taglio su misura fornisce componenti di forma precisa che gli artisti assemblano e saldano per realizzare opere finite. Tra le applicazioni artistiche più comuni ci sono:

- Insegne in metallo personalizzate con caratteri e disegni intricati

- Sculture per giardino e decorazioni per esterni

- Pannelli decorativi da parete

- Componenti per mobili che combinano strutture in metallo con legno o vetro

Miglioramenti domestici e ristrutturazioni

I proprietari di case che affrontano progetti di ristrutturazione trovano estremamente utile il metallo tagliato su misura per applicazioni in cui le dimensioni standard non sono adatte. Si pensi a staffe personalizzate per mensole sospese, piastre di dimensioni precise per riparazioni strutturali o componenti in metallo per mobili integrati. Avere parti tagliate professionalmente significa risultati più puliti e un'installazione più rapida.

Restauro e Modifica Automobilistica

Secondo Schorr Metals, le auto che necessitano di riparazioni e restauro richiedono nuove parti metalliche, dal telaio al rivestimento interno fino alla carrozzeria esterna. Molte volte, questi pezzi devono rispettare dimensioni personalizzate per adattarsi allo scheletro esistente dell'auto. Gli appassionati che restaurano veicoli d'epoca o costruiscono hot rod personalizzati ordinano regolarmente:

- Pannelli di fondo del pavimento e sezioni di ricambio

- Staffe personalizzate e piastre di montaggio

- Componenti per roll bar tagliati su specifiche

- Pannelli del pianale del bagagliaio e parafanghi interni

Organizzazione del Laboratorio e del Garage

I progetti di carpenteria metallica per l'officina stessa rappresentano applicazioni iniziali molto comuni. Tavoli da saldatura, scaffali per il ricovero degli utensili e supporti per apparecchiature traggono vantaggio da componenti tagliati con precisione. Iniziare con pezzi di dimensioni accurate rende il montaggio semplice: gli angoli si allineano correttamente, i ripiani risultano livellati e il prodotto finito ha un aspetto professionale.

Sintesi delle applicazioni industriali

L'elenco seguente organizza le comuni applicazioni personalizzate di metalli tagliati per settore, aiutandovi a identificare dove si colloca il vostro progetto:

- Automotive – Componenti del telaio, staffe, pannelli carrozzeria, sistemi di scarico, elementi della roll bar

- Costruzione – Staffe strutturali, piastre di base, ringhiere, scale, elementi architettonici

- Produzione – Protezioni per macchine, parti di trasportatori, dispositivi di bloccaggio, telai per apparecchiature

- Medico – Strumenti chirurgici, alloggiamenti per apparecchiature, componenti di precisione

- Architettura del paesaggio – Recinzioni, cancelli, supporti per piante, schermi decorativi, bordi

- Agricoltura – Parti di ricambio per apparecchiature, staffe personalizzate, soluzioni per immagazzinamento

- Hobbyist/DIY – Recinzioni, progetti artistici, mobili, ristrutturazioni domestiche, restauro

- Segnaletica – Cartelli metallici personalizzati, indicatori di indirizzo, identificazione aziendale, segnaletica direzionale

Qualunque sia l'applicazione, i principi rimangono costanti: selezione adeguata del materiale, metodo di taglio appropriato, specifiche chiare e aspettative realistiche riguardo alle tolleranze. Tuttavia, anche parti perfettamente tagliate spesso richiedono ulteriori lavorazioni prima di essere effettivamente pronte all'uso, il che ci porta alle operazioni di finitura e secondarie.

Finiture e operazioni secondarie

Il tuo metallo su misura arriva con dimensioni precise, ma è davvero pronto per l'uso? In molti casi, la risposta è no. I bordi grezzi possono essere così affilati da tagliare i guanti, troppo ruvidi per permettere un corretto montaggio o semplicemente troppo industriali nell'aspetto per applicazioni visibili. È in questo momento che le operazioni secondarie trasformano un pezzo tagliato in un componente finito.

Comprendere questi processi post-taglio consente di specificare esattamente ciò di cui si ha bisogno ed evitare di pagare per operazioni che non aggiungono valore alla vostra applicazione specifica.

Sbavatura e rifinitura dei bordi

Ogni metodo di taglio lascia una qualche forma di imperfezione sul bordo. Il taglio al laser produce i bordi più puliti, ma anche questi potrebbero richiedere attenzione per applicazioni critiche dal punto di vista della sicurezza. Il taglio al plasma spesso lascia irregolarità più evidenti, mentre la cesoiatura può creare bave significative lungo la linea di taglio.

Secondo Timesavers, la sbavatura è un processo che rimuove imperfezioni e spigoli vivi, chiamati bave, dai prodotti metallici lavorati, lasciando bordi lisci. Senza una sbavatura costante, le bave possono causare problemi di durata, sicurezza e funzionalità.

Perché la Sbavatura è Importante

Gli spigoli vivi creano problemi reali su molteplici aspetti:

- Preoccupazioni di Sicurezza – Bave affilate come rasoi feriscono gli operatori durante la manipolazione e il montaggio

- Requisiti di vestibilità – Gli spigoli sollevati impediscono l'adeguato accoppiamento dei pezzi o il loro corretto appoggio in piano

- All'aderenza del rivestimento – Le bave compromettono la copertura della vernice e della verniciatura a polvere

- Standard estetici – I bordi visibili nei prodotti finiti devono apparire puliti e professionali

Metodi comuni di sbarbatura

Diversi tipi di bave richiedono approcci differenti per la rimozione. Secondo Timesavers, esistono due tipi principali di bave: libere e fisse. Le bave libere sono relativamente facili da rimuovere, mentre quelle fisse richiedono metodi di sbarbatura più intensivi.

Ecco i principali approcci alla sbarbatura:

- Sbavatura manuale – Utilizzo di utensili manuali per lucidare, carteggiare o raschiare le bave; economico ma dispendioso in termini di tempo e manodopera

- Sbarbatura meccanica – Macchine automatizzate che eseguono operazioni di rettifica; efficienti e costanti per alti volumi

- Spazzolatura – Dischi rotanti con filamenti metallici o a spazzola rimuovono le bave; veloce ed economico per molte applicazioni

- Tumbling – I pezzi ruotano all'interno di una camera con materiale abrasivo; eccellente per componenti piccoli e lavorazione in lotti

- Sbarbatura termica – Calore e gas combustibili vaporizzano le sbavature in aree di difficile accesso; ideale per geometrie complesse

La sbarbatura meccanica offre significativi vantaggi per il lavoro produttivo. Secondo Timesavers , la sbarbatura automatizzata è molto più efficiente e può essere utilizzata in una vasta gamma di operazioni di lavorazione, fornendo risultati affidabili e rapidi eliminando completamente le sbavature dalle strutture dei pezzi.

Trattamenti e rivestimenti superficiali

Oltre alla finitura dei bordi, molte applicazioni richiedono trattamenti superficiali protettivi o decorativi. Questi rivestimenti prolungano la vita dei componenti, migliorano l'aspetto e potenziano le caratteristiche prestazionali.

Secondo D+M Metal Products, la finitura superficiale viene spesso eseguita per proteggere le parti metalliche da corrosione e usura. Questi processi includono la verniciatura a polvere, l'anodizzazione e la placcatura — ciascuno offrendo vantaggi distinti per diverse applicazioni.

Opzioni comuni di finitura

- Rivestimento a polvere – Un processo di applicazione a secco in cui una polvere elettricamente caricata aderisce a un metallo messo a massa, per poi indurirsi in forno formando una finitura duratura ed esteticamente gradevole; disponibile in innumerevoli colori e texture; ideale per attrezzature esterne e componenti che richiedono colori brillanti e resistenti allo sbiadimento

- Alluminio anodizzato – Un processo elettrochimico che ispessisce lo strato naturale di ossido dell'alluminio, migliorando la resistenza alla corrosione e all'usura, permettendo al contempo l'assorbimento di coloranti per la colorazione; preferito per applicazioni architettoniche e strutturali dove sono fondamentali protezione e aspetto metallico

- Galvanizzazione – La zincatura a immersione calda o elettrolitica applica un rivestimento di zinco che fornisce una protezione anticorrosiva sacrificale; economico per componenti in acciaio esterni in cui la longevità è più importante dell'aspetto

- Placcatura – Applicazione di sottili strati di zinco, nichel, cromo o altri metalli per protezione o appeal visivo; la cromatura aggiunge lucentezza decorativa mentre il nichel offre resistenza alla corrosione

- E-coating – La verniciatura per elettrodeposizione garantisce una copertura uniforme anche nelle aree rientranti; comunemente utilizzata come strato di fondo prima delle mani finali

- Pittura – Applicazione tradizionale di vernice liquida; meno resistente rispetto alla verniciatura a polvere, ma offre abbinamento colore illimitato e ritocco più facile

Anodizzazione vs. Verniciatura a polvere

Queste due finiture popolari svolgono scopi diversi. Secondo Gabrian, l'anodizzazione è ideale quando si desiderano tolleranze dimensionali strette, eccezionale resistenza alla corrosione e all'usura, e un aspetto metallico attraente. La verniciatura a polvere potrebbe essere la soluzione se si cercano colori vivaci o texture uniche che durino nel tempo, anche in condizioni atmosferiche avverse.

Le principali differenze includono:

- Impatto Dimensionale – L'anodizzazione aggiunge uno spessore minimo; la verniciatura a polvere aggiunge da 2 a 6 mil

- Aspetto – Le finiture anodizzate mantengono l'aspetto metallico; la verniciatura a polvere offre colori e texture illimitati

- Dissipazione del calore – Le superfici anodizzate disperdono meglio il calore; importante per gli alloggiamenti elettronici

- Costo – La verniciatura a polvere ha generalmente un costo inferiore rispetto all'anodizzazione

Manutenzione delle Superfici Finite

Se ti stai chiedendo come pulire l'acciaio inossidabile o come lucidarlo dopo la lavorazione, l'approccio dipende dallo stato della superficie. Per una pulizia generica, sapone neutro e acqua sono sufficienti. Per macchie più ostinate potrebbero essere necessari detergenti specifici per acciaio inossidabile. Durante la lucidatura, utilizza abrasivi progressivamente più fini per ottenere la finitura desiderata, ma tieni presente che la lucidatura rimuove materiale, quindi le superfici fortemente lucidate potrebbero richiedere trattamenti ripetuti nel tempo.

Quando le operazioni secondarie aggiungono valore

Non tutti i pezzi tagliati necessitano di una rifinitura approfondita. Comprendere quando specificare operazioni aggiuntive e quando ometterle ottimizza sia il costo che la qualità.

Specificare la rifinitura quando:

- I pezzi verranno manipolati frequentemente durante il montaggio o l'uso

- I componenti saranno visibili nel prodotto finito

- È richiesta una resistenza alla corrosione superiore rispetto alle capacità del metallo base

- I pezzi devono interagire con precisione con altri componenti

- Le normative sulla sicurezza richiedono bordi lisci

Omettere la rifinitura quando:

- I pezzi vanno direttamente alla saldatura (la saldatura rimuove qualsiasi finitura)

- I componenti verranno verniciati in loco dopo l'installazione

- Le parti strutturali interne non saranno visibili né toccate

- I vincoli di bilancio prevalgono sulle considerazioni estetiche

Specifica dei requisiti di finitura

Quando si ordinano metalli su misura con finitura, comunicare chiaramente:

- Requisiti sui bordi – Specificare "smussare tutti i bordi" oppure indicare i bordi specifici che richiedono attenzione

- Trattamento superficiale – Indicare il tipo di rivestimento, il colore (utilizzando codici RAL o Pantone) e la texture della finitura

- Standard di Qualità – Fare riferimento a specifiche industriali se applicabile (ad esempio MIL-A-8625 per l'anodizzazione)

- Requisiti di mascheratura – Identificare le aree che devono rimanere prive di rivestimento per saldatura, messa a terra o assemblaggio

Secondo D+M Metal Products , molti produttori inviano i componenti a fornitori affidabili per servizi di sbavatura vibratoria, elettrodeposizione, placcatura o verniciatura a polvere, consentendo ai clienti di ricevere prodotti finiti senza dover ricorrere a più fornitori.

Impatto sui tempi di consegna e sui prezzi

Le operazioni secondarie allungano i tempi di consegna, a volte in modo significativo. I servizi di verniciatura a polvere richiedono tipicamente da 3 a 5 giorni lavorativi. L'anodizzazione può richiedere una settimana o più, a seconda del fornitore. Operazioni basate su lotti come la sbavatura rotazionale funzionano in modo più efficiente con quantità maggiori, influenzando potenzialmente il costo per pezzo.

Discutere i requisiti di finitura fin dall'inizio con il proprio produttore. Molti offrono servizi chiavi in mano che semplificano l'approvvigionamento, anche se i costi possono differire rispetto a un acquisto separato della finitura. Per ordini grandi o continui, rapporti dedicati per la finitura spesso garantiscono prezzi migliori e una pianificazione più prevedibile.

Con i vostri pezzi tagliati, sbarbati e finiti secondo le specifiche, siete pronti a metterli in opera. Ma prima di effettuare l'ordine, riepiloghiamo tutti gli aspetti appresi in un chiaro schema decisionale.

Iniziare con il vostro progetto personalizzato in metallo

Avete assimilato molte informazioni: metodi di taglio, proprietà dei materiali, specifiche di spessore, requisiti di tolleranza e opzioni di finitura. Ora arriva il momento cruciale: tradurre queste conoscenze in un progetto personalizzato in metallo di successo. Che si tratti di ordinare una singola piastra metallica su misura per un prototipo o di pianificare produzioni continue, le decisioni che prenderete e il partner che sceglierete determineranno i risultati.

Riassumiamo tutto in un chiaro schema operativo ed esploriamo ciò che distingue fornitori adeguati da partner produttivi eccezionali.

Prendere la decisione per il vostro metallo su misura

Prima di contattare i fabbricatori, verifica di aver affrontato ciascun punto decisionale critico. Omettere uno di questi aspetti comporta ritardi, incomprensioni o componenti che non soddisfano i tuoi requisiti.

Selezione del Materiale

La scelta del materiale costituisce la base per ogni altra decisione. Hai stabilito se la tua applicazione richiede lamiera di acciaio inossidabile per resistenza alla corrosione, alluminio per riduzione del peso oppure acciaio al carbonio per una resistenza conveniente? Per applicazioni personalizzate di acciaio tagliato, specifica il grado esatto, non limitarti a indicare "acciaio". Ricorda che le proprietà del materiale influenzano direttamente l'efficacia dei metodi di taglio.

Allineamento del metodo di taglio

Adatta la tua tecnologia di taglio al tipo di materiale, allo spessore e ai requisiti di precisione. Il taglio laser offre un'elevata qualità del bordo per lamiere sottili e medie. Il plasma è indicato per lastre più spesse in modo economico. Il waterjet è la soluzione quando non possono essere tollerate zone alterate termicamente. Verificare che il metodo scelto sia adatto al materiale e allo spessore evita sorprese durante la produzione.

Specifiche di spessore

Che tu stia lavorando con pesanti piastre strutturali da 10 gauge o con pannelli leggeri per involucri da 22 gauge, verifica che la specifica dello spessore sia corretta. Fai riferimento alle tabelle dei calibri per il tuo tipo specifico di materiale—ricorda che le misure in gauge variano tra acciaio, alluminio e acciaio inossidabile. Lo spessore incide direttamente sulla fattibilità del metodo di taglio e sulle tolleranze ottenibili.

Requisiti di tolleranza

Specificate tolleranze adeguate alla vostra applicazione. Richiedere tolleranze eccessivamente strette aumenta i costi senza aggiungere valore funzionale. Riservate specifiche di precisione per superfici di accoppiamento, interfacce critiche e applicazioni in cui l'adattamento è effettivamente importante. Tolleranze standard sono sufficienti per componenti strutturali e parti destinate alla saldatura.

Esigenze di finitura

Stabilite se le vostre parti richiedono operazioni secondarie. Sarà necessario sbarbaturare i bordi per garantire una manipolazione sicura? L'applicazione richiede verniciatura a polvere, anodizzazione o altri trattamenti protettivi? Specificare fin dall'inizio i requisiti di finitura permette di ottenere preventivi accurati e stime realiste dei tempi di consegna.

Collaborare con il Fornitore Giusto

Le capacità del vostro partner di fabbricazione influiscono direttamente sul successo del progetto. Secondo Sytech Precision , il partner sbagliato può rallentare la vostra tempistica, aumentare i costi o mettere a rischio la conformità. Valutare i potenziali fornitori su diverse dimensioni vi aiuta a identificare veri partner piuttosto che semplici fornitori.

Capacità oltre il taglio base

Molti produttori offrono servizi standard di taglio laser, saldatura e formatura. La differenza tra un'officina buona e una eccellente risiede nelle capacità complete. Il tuo potenziale partner è in grado di gestire internamente le operazioni di finitura? Offre servizi di assemblaggio? Secondo Sytech Precision, ogni servizio aggiuntivo che il tuo produttore può gestire ti fa risparmiare tempo e denaro ed elimina la necessità di coordinare più fornitori.

Cerca fornitori che offrano:

- Più tecnologie di taglio (laser, plasma, waterjet) per flessibilità

- Sbavatura e finitura dei bordi in sede

- Rivestimento a polvere o altre capacità di trattamento superficiale

- Servizi di assemblaggio e integrazione meccanica

- Supporto alla progettazione e ottimizzazione file

Certificazioni Riconosciute

Per i settori regolamentati, le certificazioni non sono facoltative: sono essenziali. Secondo Xometry, la certificazione IATF 16949 indica che un'organizzazione ha soddisfatto requisiti che dimostrano la propria capacità e impegno nel limitare i difetti nei prodotti, riducendo sprechi e attività inutili. Mentre progetti di uso generico potrebbero non richiedere fornitori certificati, applicazioni automobilistiche, aerospaziali e mediche spesso richiedono specifiche credenziali di gestione della qualità.

Principali certificazioni da considerare:

- IATF 16949 – Essenziale per la partecipazione alla catena di approvvigionamento automobilistica

- ISO 9001 – Dimostra sistemi di gestione della qualità standardizzati

- Certificazioni UL – Richieste per involucri elettrici e componenti critici per la sicurezza

- AS9100 – Standard di qualità per il settore aerospaziale

Scalabilità e tempi di consegna

Alcuni produttori si distinguono nei prototipi ma hanno difficoltà con volumi di produzione. Altri gestiscono efficacemente lavori ad alto volume ma non possono eseguire piccole serie in modo economico. Secondo Sytech Precision, le strutture produttive più grandi, dotate di flussi di lavoro ottimizzati, sono in una posizione migliore per garantire tempi di consegna costanti, indipendentemente dalle dimensioni del vostro ordine.

Chiedete ai potenziali fornitori informazioni sulla loro capacità rispetto ai volumi previsti — sia per le esigenze attuali che per la crescita futura. Comprendete i tempi standard di consegna e verificate se esistono opzioni accelerate per esigenze urgenti.

Collaborazione nella progettazione e supporto DFM

I migliori fornitori fanno più che semplicemente realizzare i vostri disegni: li migliorano. Secondo Xometry, la progettazione per la produzione (DFM) allinea gli obiettivi di progettazione con le capacità produttive, assicurando che i prototipi siano innovativi e realizzabili entro tempi e costi ragionevoli.

I partner che offrono un solido supporto DFM esaminano proattivamente i tuoi progetti, identificando opportunità per ottimizzare la produzione, ridurre i costi o migliorare la durata. Secondo Sytech Precision, questi approfondimenti possono aiutarti a ridurre i costi, rafforzare la resistenza e abbreviare i tempi di consegna senza compromettere le tue specifiche.

Il partner di fabbricazione giusto allinea le proprie capacità alle tue esigenze specifiche, offrendo tecnologie di taglio, certificazioni, tempi di consegna e supporto alla progettazione in grado di trasformare le tue specifiche in componenti finiti di successo.

Passare all'azione per il tuo progetto metallico personalizzato

Dopo aver preso le decisioni e stabilito i criteri per il fornitore, sei pronto a proseguire. Inizia raccogliendo tutte le specifiche complete: materiale, spessore, dimensioni, tolleranze, quantità e requisiti di finitura. Prepara file digitali puliti se invii progetti CAD. Quindi contatta fabbricatori qualificati per ottenere preventivi, confrontando non solo il prezzo ma anche capacità, certificazioni e qualità della comunicazione.

Per i produttori che richiedono forme metalliche personalizzate di precisione in applicazioni impegnative, collaborare con fornitori che offrono un supporto completo nella progettazione per la produzione (DFM) e capacità di prototipazione rapida accelera i cicli di sviluppo mantenendo alta la qualità. Aziende come Shaoyi Metal Technology dimostrano come la prototipazione rapida in 5 giorni, abbinata alla produzione certificata IATF 16949 e a un tempo di risposta per i preventivi di soli 12 ore, trasformi la lavorazione della lamiera da collo di bottiglia a vantaggio competitivo.

Che tu stia acquistando la tua prima piastra metallica su misura o che tu stia ottimizzando una catena di approvvigionamento esistente, i principi rimangono costanti: specifica con chiarezza, abbina i requisiti alle capacità e collabora con fabbri che comprendono le esigenze del tuo settore. Dotato delle conoscenze contenute in questa guida, sei pronto ad affrontare con sicurezza il processo di taglio personalizzato del metallo, dalla prima misurazione al pezzo finito.

Domande frequenti sul taglio personalizzato del metallo

1. Quanto costa il taglio del metallo?

I costi del taglio del metallo variano tipicamente da 0,50 a 2 dollari per pollice lineare, a seconda del tipo di materiale, dello spessore e del metodo di taglio. I tassi orari generalmente si attestano tra 20 e 30 dollari. Il taglio laser ha prezzi più elevati per lavorazioni di precisione, mentre il taglio al plasma offre un'elaborazione economicamente vantaggiosa per lastre di acciaio più spesse. La dimensione del lotto influisce notevolmente sul prezzo per pezzo: quantità maggiori riducono i costi di configurazione distribuiti su un numero maggiore di parti, abbassando così la spesa complessiva.

2. Un negozio di ferramenta taglia il metallo per te?

La maggior parte dei negozi di ferramenta offre servizi base di taglio tubi, ma non dispone di attrezzature per la lavorazione precisa di lamiere. Per metalli su misura con dimensioni esatte, forme complesse o tolleranze ridotte, officine specializzate o servizi online come SendCutSend offrono taglio professionale al laser, al plasma e ad acqua abrasiva. Questi servizi accettano file digitali di progettazione e consegnano componenti tagliati secondo le tue specifiche precise.

3. Come ottenere un pezzo di metallo tagliato?

Per lamiere sottili da tagliare in casa, le cesoie per lamiera sono adatte per tagli dritti. Per risultati professionali, invia le tue specifiche a un servizio di lavorazione metalli su misura. Prepara misurazioni accurate, seleziona il materiale e lo spessore, crea disegni quotati o file DXF e indica le tolleranze richieste. I fabbri online offrono preventivi immediati: carica i tuoi file di progetto, scegli i materiali e ricevi parti tagliate con precisione entro pochi giorni.

4. Qual è la differenza tra il taglio al laser e il taglio al plasma per metalli personalizzati?

Il taglio laser eccelle nella realizzazione di disegni complessi con tolleranze fino a ±0,005 pollici, producendo bordi puliti su lamiere sottili e medie spesse meno di 0,5 pollici. Il taglio al plasma gestisce materiali più spessi in modo più economico—elaborando l'acciaio da 1 pollice da 3 a 4 volte più velocemente delle alternative—ma produce tagli più larghi e potrebbe richiedere la rimozione dei bavetti. Scegliere il taglio laser per componenti di precisione e il taglio al plasma per applicazioni strutturali in acciaio.

5. Quali materiali possono essere tagliati su misura per progetti di carpenteria metallica?

I metalli comuni tagliati su misura includono lamiera di alluminio per applicazioni leggere, acciaio al carbonio per lavori strutturali economici, acciaio inossidabile (qualità 304 o 316) per resistenza alla corrosione, acciaio galvanizzato per durata all'aperto e ottone o rame per usi decorativi ed elettrici. Ogni materiale reagisce diversamente alle tecnologie di taglio: l'alluminio si taglia bene con laser o fresatura CNC, mentre l'acciaio al carbonio spesso privilegia il taglio al plasma.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —