- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Protezione Essenziale dalla Corrosione per Fusioni in Zinco

Time : 2025-11-26

TL;DR

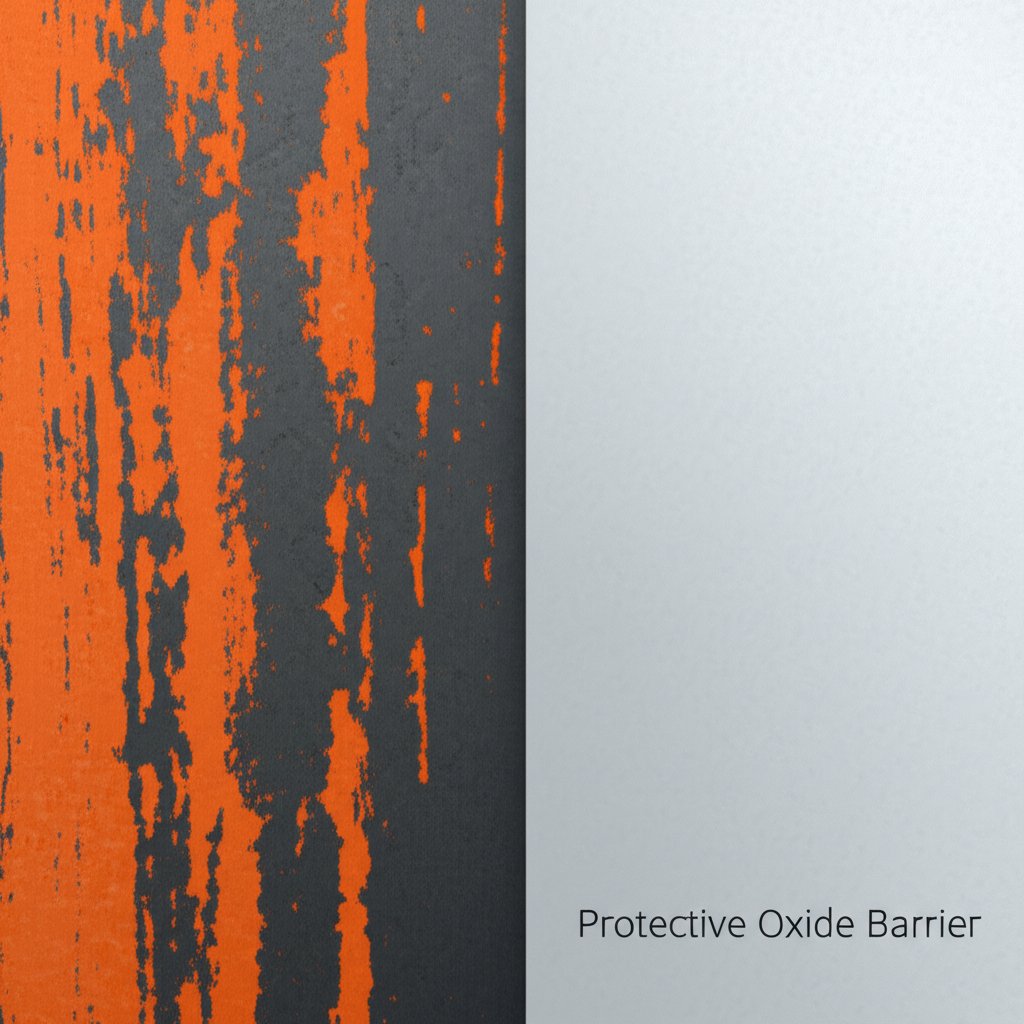

Le fusioni in zinco possiedono un'elevata resistenza intrinseca alla corrosione grazie alla formazione di uno strato stabile e protettivo di ossido di zinco, spesso chiamato patina, che impedisce la formazione della ruggine rossa tipica dei metalli a base di ferro. Sebbene questa barriera naturale sia sufficiente per molte applicazioni, la sua durata può essere notevolmente migliorata in ambienti operativi gravosi o specifici. Una protezione avanzata contro la corrosione per le fusioni in zinco si ottiene mediante diversi trattamenti superficiali, tra cui placcatura, rivestimenti di conversione cromatati e passivazione, che forniscono ulteriori strati di difesa contro le aggressioni ambientali.

Comprensione della resistenza naturale del zinco alla corrosione

La resistenza fondamentale alla corrosione delle fusioni in zinco non è dovuta all'inertezza, ma a una reazione dinamica e protettiva con l'ambiente. A differenza dei metalli ferrosi che si degradano formando ossido di ferro poroso (ruggine rossa), le leghe di zinco si proteggono attraverso un processo di ossidazione. Quando un componente pressofuso in zinco è esposto all'aria, la sua superficie reagisce con l'ossigeno formando uno strato sottile, denso e fortemente aderente di ossido di zinco. Questo strato iniziale è molto stabile e rallenta notevolmente ulteriori processi di ossidazione.

Nel tempo, questo strato di ossido di zinco continua a reagire con l'umidità e l'anidride carbonica nell'atmosfera, formando uno strato più complesso e ancora più resistente di carbonato di zinco. Questo strato combinato, spesso indicato come patina, è non poroso e in una certa misura autoriparante. Se la superficie viene graffiata, lo zinco esposto semplicemente si ri-ossida e ricostituisce la barriera protettiva. Questo processo elettrochimico è la ragione fondamentale per cui lo zinco rappresenta una scelta superiore in termini di resistenza alla corrosione in molte applicazioni. Come spiegato dagli esperti di Deco Products , questo meccanismo implica che i componenti in zinco non arrugginiscono nel senso tradizionale; piuttosto, formano uno scudo protettivo.

Tuttavia, questa protezione naturale ha i suoi limiti. Sebbene le leghe di zinco offrano prestazioni eccellenti in ambienti interni tipici e in molti ambienti esterni, possono degradarsi nel tempo, specialmente in caso di prolungata esposizione a condizioni aggressive. Secondo approfondimenti provenienti da Dynacast , mentre le leghe di alluminio hanno una notevole capacità di autoguarigione, lo zinco alla fine si degraderà. Ciò rende fondamentale comprendere le specifiche sfide ambientali a cui sarà esposto un componente e determinare se la sua resistenza intrinseca sia sufficiente o se richieda un miglioramento attraverso processi secondari di finitura.

Minacce comuni alla corrosione: comprendere la "ruggine bianca"

Sebbene le fusioni in zinco non sviluppino ruggine rossa, sono soggette a una diversa forma di corrosione nota come "ruggine bianca". Questo fenomeno è una preoccupazione comune per ingegneri e progettisti che lavorano con leghe di zinco. La ruggine bianca è un deposito voluminoso, bianco e polverulento composto principalmente da idrossido di zinco. Si forma quando le superfici in zinco sono esposte all'umidità, in particolare in condizioni con circolazione d'aria limitata o assente, che impedisce la corretta formazione della patina stabile di carbonato di zinco.

La reazione chimica della ruggine bianca si innesca quando l'acqua (come condensa, pioggia o umidità) rimane sulla superficie dello zinco. In assenza di un adeguato flusso d'aria per asciugare la superficie e fornire anidride carbonica, l'acqua reagisce con lo zinco formando idrossido di zinco anziché gli strati più protettivi di ossido e carbonato di zinco. Questo fenomeno si verifica spesso quando i componenti sono impilati strettamente, imballati o immagazzinati in ambienti umidi e non ventilati durante il trasporto o lo stoccaggio. L'umidità intrappolata crea un microambiente ideale per la formazione di questi depositi bianchi e polverosi.

Sebbene esteticamente poco attraente, la ruggine bianca è spesso un problema superficiale e di norma non indica una rapida perdita di integrità strutturale come invece accade con la ruggine rossa sull'acciaio. Tuttavia, può compromettere la qualità estetica del pezzo e, se lasciata senza trattamento, potrebbe interferire con l'applicazione di rivestimenti o finiture successive. La prevenzione della ruggine bianca dipende principalmente da un corretto maneggio e stoccaggio. Le principali misure preventive includono:

- Assicurarsi che i pezzi siano immagazzinati in un'area asciutta e ben ventilata.

- Evitare il contatto diretto tra i pezzi durante il trasporto utilizzando distanziali o imballaggi adeguati.

- Applicare una protezione temporanea, come un trattamento di passivazione o un rivestimento di conversione, qualora i pezzi debbano affrontare condizioni di alta umidità.

Comprendere le cause della ruggine bianca permette di attuare strategie semplici ma efficaci per mantenere l'integrità e l'aspetto dei getti in zinco durante tutto il loro ciclo di vita.

Una guida ai rivestimenti protettivi per getti in zinco

Per aumentare la resistenza naturale dello zinco alla corrosione in applicazioni più gravose, è possibile applicare una vasta gamma di finiture superficiali. Questi trattamenti non solo forniscono una barriera aggiuntiva contro gli agenti corrosivi, ma possono anche migliorare l'aspetto estetico, la resistenza all'usura e altre proprietà funzionali del componente. La scelta della finitura più adatta dipende dall'ambiente operativo, dai requisiti estetici e da considerazioni economiche. I metodi principali includono la galvanizzazione, i rivestimenti di conversione e la passivazione.

Placcatura prevede il deposito di un sottile strato di un altro metallo sulla fusione in zinco. La galvanizzazione decorativa al cromo è una soluzione molto utilizzata, che offre una finitura brillante e riflettente unita a un'elevata durata. Come descritto dal International Zinc Association , per una protezione efficace contro la corrosione, è fondamentale applicare spessori sufficienti di strati sottostanti in rame e nichel prima dello strato finale di cromo. Questo sistema multistrato crea una barriera robusta contro l'umidità e gli agenti corrosivi. Altri metalli come il nichel e l'oro possono essere utilizzati per la placcatura, a seconda del risultato desiderato.

Rivestimenti di conversione al cromato sono un trattamento chimico che crea un film sottile, simile a un gel, sulla superficie del pezzo in zinco. Questo film diventa parte integrante della superficie e offre un'eccellente resistenza alla corrosione, in particolare contro la formazione di ruggine bianca. I rivestimenti al cromato sono disponibili in diversi colori, tra cui trasparente, blu, giallo, verde oliva e nero, che possono anche fungere da finitura finale. Sono inoltre un eccellente primer per vernici e rivestimenti in polvere, migliorando notevolmente l'adesione.

Passività è un altro processo chimico che migliora la resistenza alla corrosione rimuovendo ferro libero e altri contaminanti dalla superficie, creando uno strato di ossido passivo. Come descritto da Fabbricazione a partire da: , questo processo è altamente efficace per prevenire la corrosione della superficie e mantenere un aspetto pulito. È spesso utilizzato come ultimo passo per proteggere le parti durante lo stoccaggio e il trasporto o come finitura protettiva indipendente per ambienti meno severi.

Per facilitare il processo di selezione, la tabella seguente raffigura le finiture protettive più comuni:

| Tipo di Finitura | Resistenza alla corrosione | Aspetto | Costo relativo | Applicazioni comuni |

|---|---|---|---|---|

| Cloruro di sodio | Molto elevato | Luminosa, riflettente, decorativa | Alto | Apparecchi per la decorazione di automobili, impianti idraulici, apparecchi per l'arredamento |

| Rivestimento di conversione al cromo | Alto | Variabile (chiaro, giallo, nero) | Bassa o media | Componenti elettronici, elementi di fissaggio, imprimeri di vernice |

| Passività | Medio | Chiara, mantiene l'aspetto originale | Basso | Protezione generale per la navigazione, ambienti moderati |

| Rivestimento a polvere / Verniciatura | Alto | Ampla gamma di colori e texture | Medio | Altre attività di ricerca |

Analisi comparativa: zinco e altre leghe per fusione a pressione

Quando si progetta un componente, la scelta del materiale giusto è il primo e più importante passo per garantire prestazioni a lungo termine e resistenza alla corrosione. Mentre le leghe di zinco offrono un eccellente equilibrio di proprietà, è utile confrontarle con altri materiali comuni di colata a stiro come l'alluminio e il magnesio.

Zinc contro alluminio: Sia le leghe di zinco che quelle di alluminio sono note per la loro resistenza alla corrosione, ma lo raggiungono attraverso meccanismi diversi. Come si è già detto, lo zinco forma una patina protettiva. L'alluminio forma anche uno strato protettivo di ossido che è altamente efficace e si auto-guarisce. Secondo Compass & Anvil , la natura leggera dell'alluminio e la sua capacità di resistere alle alte temperature lo rendono una scelta versatile. Lo zinco, tuttavia, offre una casturabilità superiore, consentendo pareti più sottili, tolleranze più strette e finiture superficiali più lisce direttamente dalla matrice, che possono ridurre o eliminare la necessità di operazioni di lavorazione secondaria. La scelta si riduce spesso alle esigenze specifiche di forza, peso, proprietà termiche e precisione dell'applicazione.

Zinc vs Magnesio: Il magnesio è il più leggero di tutti i metalli strutturali, offrendo un rapporto forza/peso eccezionale. Tuttavia, non è intrinsecamente resistente alla corrosione e richiede in genere un rivestimento protettivo o uno spruzzo per prevenire la corrosione galvanica, specialmente in ambienti umidi o marini. Lo zinco offre una resistenza alla corrosione naturale molto superiore, rendendolo una scelta più semplice per le parti esposte agli elementi senza ulteriori trattamenti superficiali.

Per settori esigenti come l'industria automobilistica, dove i componenti devono essere robusti e fabbricati con precisione, la scelta dei materiali è fondamentale. Le imprese specializzate in componenti ad alte prestazioni, quali Tecnologia del metallo di Shaoyi (Ningbo) , sfruttare processi avanzati come la forgiatura a caldo per creare parti automobilistiche di precisione che soddisfano severi standard di qualità e durata. La loro esperienza nella produzione di componenti dalla prototipazione alla produzione di massa sottolinea l'importanza di abbinare materiali avanzati a tecniche di produzione sofisticate per ottenere prestazioni ottimali.

Selezione della strategia ottimale di protezione

In definitiva, raggiungere la durata desiderata per un componente in lega di zinco ottenuto per pressofusione richiede un approccio olistico. Il processo decisionale dovrebbe iniziare con un'analisi accurata dell'ambiente operativo previsto per il componente. Per componenti utilizzati in ambienti controllati e interni, la resistenza naturale alla corrosione della lega di zinco potrebbe essere del tutto sufficiente. In questi casi, concentrarsi su una finitura pulita, così com'è dopo la fusione, può rappresentare la soluzione più conveniente.

Per parti esposte all'umidità, a umidità intermittente o a condizioni atmosferiche esterne, è consigliabile un ulteriore strato di protezione. Un trattamento di conversione al cromato o una passivazione offrono un miglioramento significativo della durata con costi minimi, prevenendo efficacemente l'insorgenza della ruggine bianca e preservando l'aspetto del componente. Per gli ambienti più aggressivi—come applicazioni marine, ambienti industriali con esposizione a sostanze chimiche o componenti che richiedono elevata resistenza all'usura—un sistema di placcatura multistrato o un rivestimento in polvere robusto rappresenta la strategia più affidabile. Abbinando attentamente le proprietà intrinseche del materiale a una finitura superficiale personalizzata, gli ingegneri possono garantire che le fusioni in zinco offrano prestazioni eccezionali e durata in un'ampia gamma di applicazioni.

Domande frequenti

1. La fusione in zinco è resistente alla corrosione?

Sì, le leghe di zinco per pressofusione sono intrinsecamente resistenti alla corrosione. Reagiscono con l'ossigeno e l'anidride carbonica nell'aria formando uno strato protettivo stabile e non poroso noto come patina. Questo strato impedisce la formazione di ruggine rossa e protegge il metallo sottostante da ulteriore corrosione. Sebbene questa protezione naturale sia eccellente, può essere migliorata con rivestimenti in ambienti particolarmente aggressivi.

2. Qual è il metodo anticorrosione che utilizza lo zinco?

Il metodo anticorrosione più comune che utilizza lo zinco per proteggere altri metalli (principalmente l'acciaio) è chiamato galvanizzazione. In questo processo, un componente in acciaio viene ricoperto con uno strato di zinco. Lo zinco agisce come barriera sacrificale, corrodendosi preferenzialmente per proteggere l'acciaio sottostante. Questo è diverso dalla protezione di una pressofusione in zinco stessa, che si basa sulla propria patina o su finiture superficiali applicate.

3. Come si può impedire allo zinco di ossidarsi?

L'ossidazione dello zinco consiste nella formazione della sua patina naturale di ossido/carbonato, che attenua la lucentezza iniziale. Per motivi estetici, o per evitare la formazione della ruggine bianca, è necessario applicare un rivestimento protettivo. Vernici trasparenti, cere, trattamenti di passivazione o rivestimenti di conversione al cromato possono sigillare la superficie dall'atmosfera, preservandone l'aspetto e aggiungendo uno strato protettivo.

4. In che modo lo zinco è naturalmente resistente alla corrosione?

La resistenza intrinseca dello zinco alla corrosione deriva dalle sue proprietà elettrochimiche. Ha la capacità naturale di formare prodotti di corrosione, in particolare ossido di zinco e successivamente carbonato di zinco, che creano una barriera passiva fortemente aderente sulla sua superficie. Questa patina è stabile e riduce significativamente il tasso di ulteriore corrosione, proteggendo efficacemente il metallo dai fattori ambientali.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —