- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Fattori Chiave per la Compatibilità con Pressa nella Progettazione delle Maschere

Time : 2025-11-26

TL;DR

La compatibilità del punzone con la pressa è il processo ingegneristico volto a garantire che le specifiche fisiche e operative di un punzone corrispondano esattamente alle capacità della pressa. Questo allineamento è fondamentale per una produzione sicura, efficiente e di alta qualità nella stampatura della lamiera. I parametri chiave che devono essere perfettamente sincronizzati includono l'altezza del punzone rispetto all'altezza di chiusura della pressa, la tonnellata richiesta e l'ingombro del punzone in relazione alle dimensioni del piano della pressa.

La relazione fondamentale: perché è importante l'interazione tra pressa e punzone

Nella produzione, una pressa e un punzone per stampaggio funzionano come un sistema unico e integrato. Le prestazioni della pressa sono direttamente influenzate dalla qualità e dal design del punzone. Raggiungere una perfetta compatibilità tra questi due componenti non è semplicemente un dettaglio tecnico; è fondamentale per garantire la qualità della produzione, proteggere macchinari costosi e mantenere un ambiente operativo sicuro. Un punzone ben progettato assicura che il metallo venga modellato con precisione, senza lasciare spazio a errori, mentre una progettazione scadente può causare un maggiore logorio della macchina, una produttività ridotta e costi operativi più elevati.

Una mancata corrispondenza tra stampo e pressa può causare una serie di problemi. Uno dei più significativi è il rischio di un carico eccentrico, che si verifica quando il centro della forza applicata dallo stampo non è allineato con il centro della slitta della pressa. Questo disallineamento può provocare l'inclinazione della slitta, portando a un'usura irregolare della pressa, a un prematuro guasto dello stampo e a una qualità dei pezzi non uniforme. Le conseguenze di tale mancata corrispondenza possono variare da difetti minori nel prodotto finito fino a danni catastrofici alla pressa stessa, con conseguenti costosi tempi di fermo e riparazioni.

Pertanto, la progettazione dello stampo è un processo strategico che bilancia i requisiti del pezzo con le capacità della pressa. I progettisti devono valutare se creare uno stampo per una pressa specifica o una progettazione più universale che possa funzionare su più macchine. Questa decisione incide sui costi iniziali degli utensili, sui tempi di allestimento e sulla flessibilità produttiva. In definitiva, una profonda comprensione dell'interazione tra stampo e pressa è essenziale per creare un sistema manifatturiero solido e redditizio. Per applicazioni complesse, come quelle nel settore automobilistico, collaborare con specialisti è fondamentale. Ad esempio, Shaoyi (Ningbo) Metal Technology Co., Ltd. eccelle nella realizzazione di stampi personalizzati per la stampaggio automotive, garantendo che questi principi di progettazione critici siano applicati con competenza per soddisfare le rigorose esigenze dei costruttori OEM e dei fornitori di primo livello.

Specifiche Critiche della Pressa: Corrispondenza di Tonnellaggio, Dimensioni e Velocità

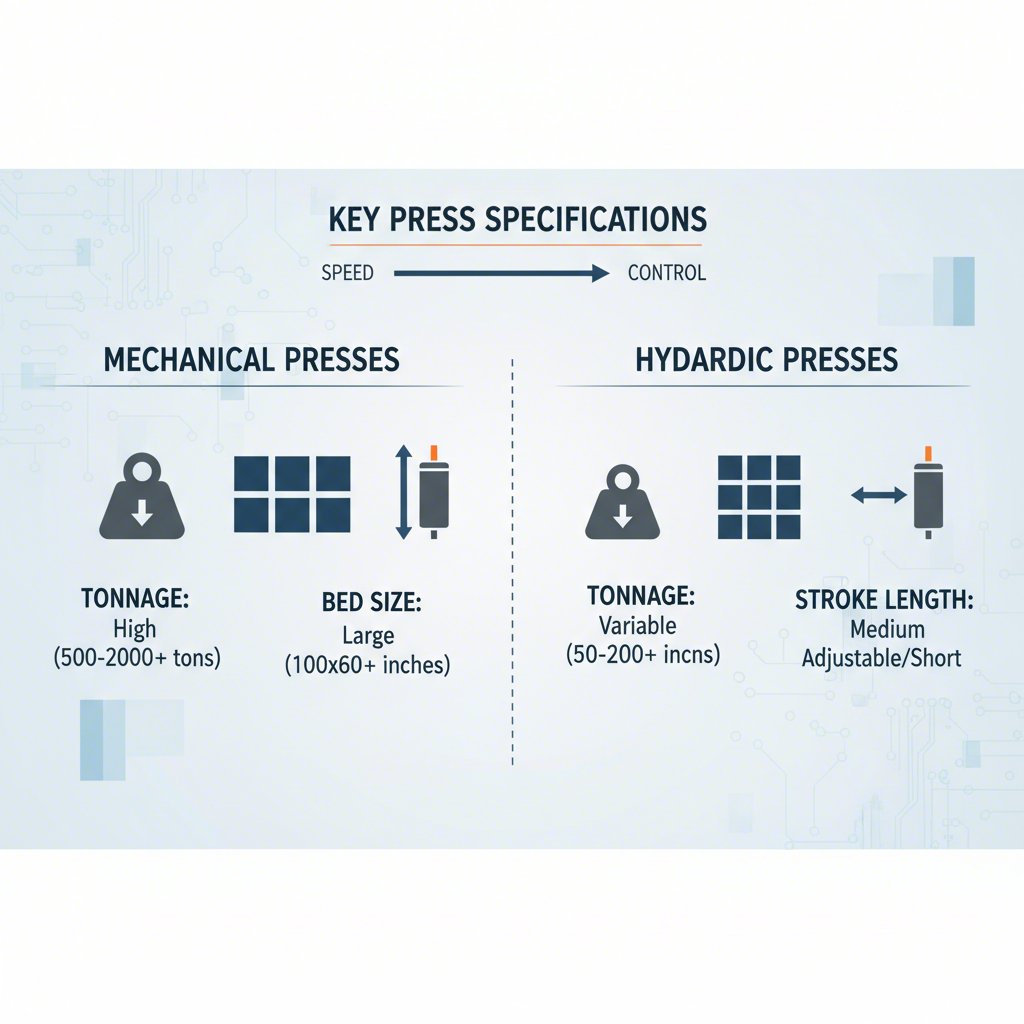

Una valutazione approfondita delle specifiche tecniche della pressa è un passaggio obbligatorio nella progettazione dello stampo. Ogni pressa ha un insieme unico di capacità, e lo stampo deve essere progettato per funzionare entro questi limiti. Secondo un articolo da Il Produttore , le specifiche principali includono la forza in tonnellate, le dimensioni del piano, i colpi al minuto, la lunghezza della corsa e l'altezza di chiusura. Trascurare anche solo uno di questi parametri può portare a guasti produttivi o danni all'attrezzatura.

Per garantire un corretto allineamento, i progettisti devono verificare diversi parametri fondamentali:

- Capacità in tonnellate: Questa è la forza massima che il punzone della pressa può esercitare. Il progettista dello stampo deve calcolare la forza totale richiesta per tutte le operazioni di taglio e formatura. La forza nominale della pressa deve superare questa forza calcolata, tipicamente con un margine di sicurezza del 20-30% per tenere conto delle variazioni del materiale e dell'usura degli utensili.

- Area del Piano: Il letto è la superficie di montaggio per la parte inferiore della matrice. L'ingombro della matrice deve entrare comodamente entro le dimensioni del letto della pressa, lasciando spazio sufficiente per il fissaggio e senza alcun ingombro.

- Lunghezza della corsa: Questa è la corsa verticale totale dello slittone della pressa. La corsa deve essere abbastanza lunga da permettere l'alimentazione del materiale, la formatura del pezzo e l'espulsione sicura del componente finito.

- Colpi al Minuto (SPM): Questo definisce la velocità operativa della pressa. La progettazione della matrice, inclusi i sistemi di alimentazione ed espulsione, deve essere in grado di funzionare in modo affidabile alla velocità target senza causare inceppamenti o difetti sui pezzi.

La seguente tabella riassume queste specifiche critiche della pressa per un rapido riferimento:

| Specifiche | Definizione | Considerazioni sulla progettazione della matrice |

|---|---|---|

| Tonnellaggio | La forza massima esercitata dal punzone della pressa. | La forza calcolata della matrice deve essere inferiore alla capacità tonnellaggio della pressa, compreso un margine di sicurezza. |

| Area del Letto | La dimensione della superficie di montaggio del rinforzo della pressa. | L'ingombro del set di matrice deve entrare nell'area del letto con spazio disponibile per le morse. |

| Lunghezza del tratto | La distanza verticale percorsa dallo slittone. | Deve essere sufficiente per la formatura, l'alimentazione e l'espulsione del pezzo. |

| SPM (Colpi Al Minuto) | La velocità di ciclo della pressa. | La matrice deve essere progettata per funzionare in modo affidabile alla velocità di produzione richiesta. |

Comprensione dell'altezza della matrice e dell'altezza di chiusura: la dimensione verticale critica

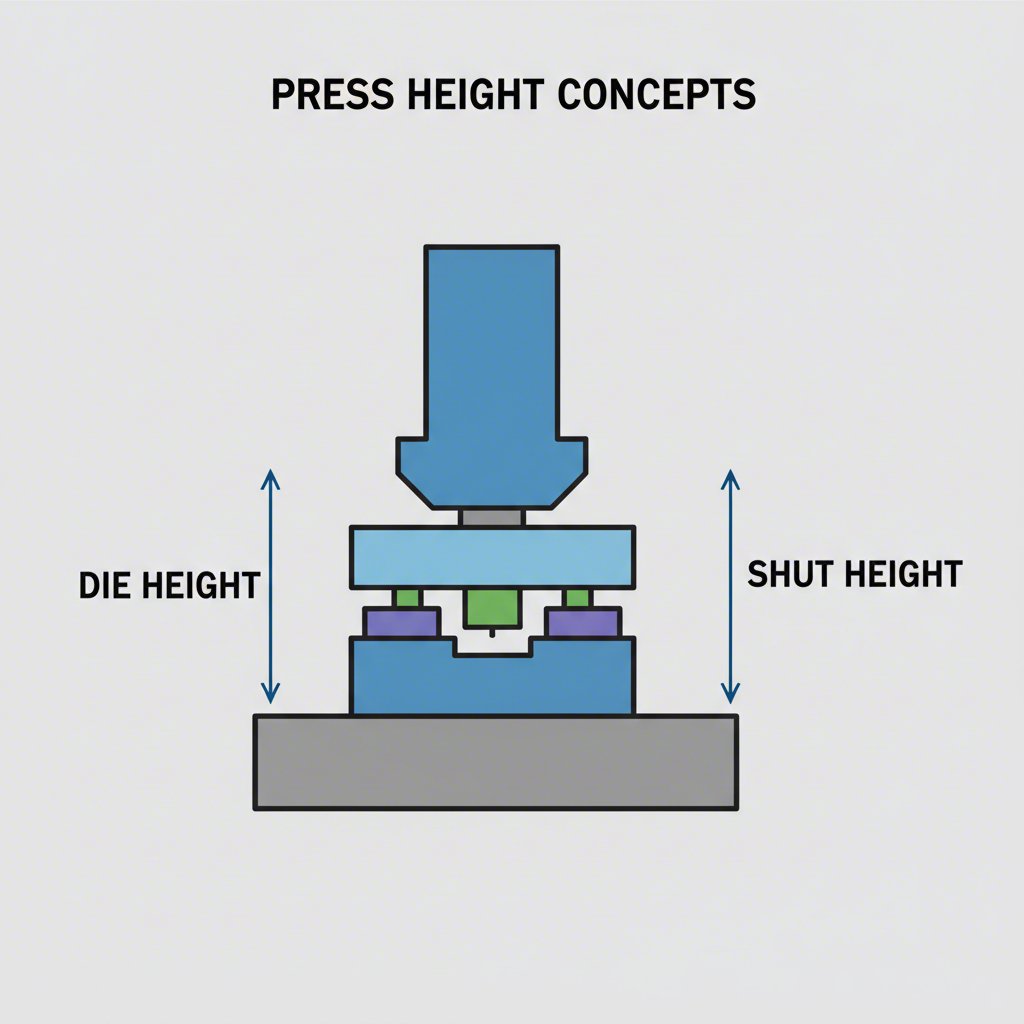

Tra tutti i fattori di compatibilità, la relazione tra l'altezza della matrice e l'altezza di chiusura della pressa è probabilmente la più critica. Questi termini definiscono la finestra operativa verticale del sistema pressa-matrice. Un'incomprensione di questa relazione può rendere fisicamente impossibile installare o far funzionare una matrice. Come spiegato da MISUMI Tech Central , queste due misure sono distinte ma interconnesse.

Definiamo innanzitutto i termini. L' altezza di chiusura altezza di chiusura di una pressa è la distanza tra la superficie superiore della piastra di supporto e la superficie inferiore dello slittone quando lo slittone si trova nel punto più basso della sua corsa (punto morto inferiore) e la regolazione dello slittone è al valore massimo. Questo rappresenta lo spazio verticale massimo disponibile per una matrice. L' altezza della matrice è l'altezza totale del set di stampi quando è completamente chiuso, misurata dal fondo della piastra inferiore fino alla sommità del portapunzone superiore.

La regola fondamentale è che l'altezza dello stampo deve essere inferiore all'altezza massima di chiusura della pressa. Se uno stampo è più alto dell'altezza di chiusura della pressa, semplicemente non si adatterà. Al contrario, se lo stampo è notevolmente più basso, si utilizza il meccanismo di regolazione della corsa della pressa per abbassare la slitta e compensare la differenza. Se lo stampo è troppo corto per rientrare nell'intervallo di regolazione, si utilizzano piastre distanziali note come blocchi paralleli o riser per colmare la differenza.

Per garantire la compatibilità, un progettista o un tecnico dovrebbe seguire un processo di verifica chiaro:

- Determinare l'altezza di chiusura della pressa: Ottenere le specifiche di altezza di chiusura massima e minima dal manuale della macchina pressa.

- Stabilire l'altezza dello stampo: Il progetto dello stampo deve indicare con precisione l'altezza dello stampo nella posizione chiusa. Si tratta di una dimensione critica nel disegno di assemblaggio finale.

- Verificare l'adattamento: Verificare che l'altezza progettata della matrice rientri nell'intervallo di regolazione dell'altezza di chiusura della pressa. Per maggiore efficienza, è buona norma standardizzare le altezze delle matrici per tutti gli utensili utilizzati nella stessa pressa, al fine di ridurre al minimo il tempo di regolazione durante i cambi formato.

- Tenere conto della rettifica: Considerare che i componenti della matrice verranno affilati nel tempo, il che riduce leggermente l'altezza complessiva della matrice. La regolazione della pressa deve essere in grado di compensare questa variazione per tutta la durata dell'utensile.

Costruzione e montaggio della matrice: fissaggio del sistema per il funzionamento

Oltre alla compatibilità dimensionale, la costruzione fisica della matrice e il metodo di montaggio sono essenziali per un funzionamento sicuro e stabile. Il set della matrice—composto dalle piastra superiore e inferiore—costituisce la base per tutti i componenti dell'utensile. Queste piastre devono essere abbastanza rigide da resistere alle enormi forze generate durante la stampatura senza deformazioni, che potrebbero causare disallineamenti e difetti sui pezzi.

I componenti principali della costruzione della matrice includono:

- Set di matrici e piastra: Queste sono le piastre superiore e inferiore che sostengono i punzoni, i fori passanti e altri utensili. Il materiale e lo spessore sono fondamentali per mantenere la rigidità.

- Perni guida e bocce: Questi elementi garantiscono un allineamento preciso tra la metà superiore e quella inferiore dello stampo durante il funzionamento. Una lubrificazione e una calzata adeguate sono necessarie per un movimento regolare e privo di usura.

- Piastre di estrazione: Queste piastre mantengono il materiale in piano durante l'operazione ed eseguono lo sfilaggio dai punzoni quando lo slittone della pressa si ritrae.

- Elementi di fissaggio: Il metodo utilizzato per fissare lo stampo alla pressa è fondamentale per la sicurezza. Secondo MetalForming Magazine , i bulloni a T e i dadi sono un metodo preferito e ampiamente diffuso per fissare saldamente gli stampi al banco della pressa e allo slittone.

Le migliori pratiche per la costruzione e il montaggio degli stampi sono fondamentali per garantire sia la qualità del pezzo che la sicurezza dell'operatore. Uno stampo ben progettato tiene conto dell'intero processo produttivo, dall'installazione alla manutenzione. Ciò include la progettazione di utensili e dispositivi che possono essere inseriti in un solo modo per prevenire errori, l'indicazione chiara dei requisiti di lubrificazione e gli intervalli di manutenzione. Secondo una guida sulle migliori pratiche di progettazione degli stampi , comprendere l'intento progettuale del pezzo è essenziale per creare uno strumento che sia non solo preciso, ma anche efficiente e realizzabile.

Domande frequenti sulla compatibilità tra presse e stampi

-

1. Qual è la differenza tra altezza dello stampo e altezza di chiusura?

L'altezza di chiusura è una specifica della pressa, che rappresenta la distanza tra il banco e la slitta nella posizione più bassa della corsa. L'altezza dello stampo è una specifica dello strumento, che indica l'altezza totale quando è completamente chiuso. Per garantire la compatibilità, l'altezza dello stampo deve rientrare nel campo regolabile dell'altezza di chiusura della pressa.

-

2. Cosa succede se la capacità tonnellaggio della pressa è troppo bassa per lo stampo?

Se il tonnellaggio della pressa è insufficiente, non sarà in grado di fornire la forza necessaria per tagliare o formare correttamente il materiale. Ciò può causare forme incomplete, pezzi di scarsa qualità e può persino provocare l'arresto della pressa o danni dovuti a sovraccarico.

-

3. È possibile utilizzare un singolo stampo su diverse presse?

Sì, ma solo se le presse hanno specifiche compatibili. L'altezza, l'ingombro e i requisiti di tonnellaggio dello stampo devono essere compatibili con le capacità di ciascuna pressa. La standardizzazione delle altezze degli stampi e l'uso di metodi di serraggio comuni possono facilitare lo spostamento degli stampi tra macchine simili.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —