- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Componenti Chiave del Set di Maschere per la Produzione di Precisione

Time : 2025-11-26

TL;DR

Un set di stampi è la struttura fondamentale di uno stampo per tranciatura metallica, composto da piastre superiori e inferiori chiamate scarpe dello stampo. Queste scarpe alloggiano e allineano tutti gli altri componenti funzionali con estrema precisione. Le parti più importanti includono i perni guida e le boccole che ne garantiscono l'allineamento, e i componenti operativi — come punzoni e anelli di taglio — che eseguono effettivamente il taglio e la formatura del materiale.

La base: Set di stampi, scarpe e piastre

Ogni stampo per tranciatura, indipendentemente dalla sua complessità, si basa su una fondazione solida. Questa base comprende il set di stampi, formato dalle scarpe superiori e inferiori e da diverse piastre. Questi componenti costituiscono lo scheletro rigido sul quale vengono montate tutte le altre parti operative. La loro funzione principale è mantenere una relazione precisa tra la metà superiore e quella inferiore dell'utensile durante tutto il ciclo di stampaggio ad alta forza. Senza questa fondazione stabile, sarebbe impossibile ottenere accuratezza e coerenza nei pezzi prodotti.

Le basi della matrice sono tipicamente ricavate da lastre robuste di acciaio o alluminio. Secondo un articolo in Il Produttore , mentre l'acciaio è comune, l'alluminio è una scelta popolare perché è leggero, si lavora rapidamente e offre un'eccellente assorbenza agli urti, risultando ideale per le matrici di tranciatura. Le lastre devono essere lavorate meccanicamente—mediante fresatura o rettifica—per garantire una perfetta planarità e parallelismo entro tolleranze estremamente ridotte. La base della matrice inferiore presenta spesso aperture che permettono ai ritagli e alle scorie di cadere nel letto della pressa, mantenendo così libera l'area di lavoro.

Lo spessore e il materiale dell'insieme di stampi sono determinati dalle forze che devono sopportare. Ad esempio, una matrice per coniazione, che comprime il metallo sotto un'enorme pressione, richiede un insieme di stampi molto più spesso e robusto rispetto a una semplice matrice per piegatura. La qualità complessiva dell'insieme di stampi influisce direttamente sulla durata dello strumento, sulla precisione dei pezzi prodotti e sulle esigenze di manutenzione nel tempo. Un insieme di stampi ben costruito è il primo passo per garantire un'operazione di stampaggio di successo.

Il Sistema di Allineamento di Precisione: Perni di Guida, Boccoli e Blocchi di Appoggio

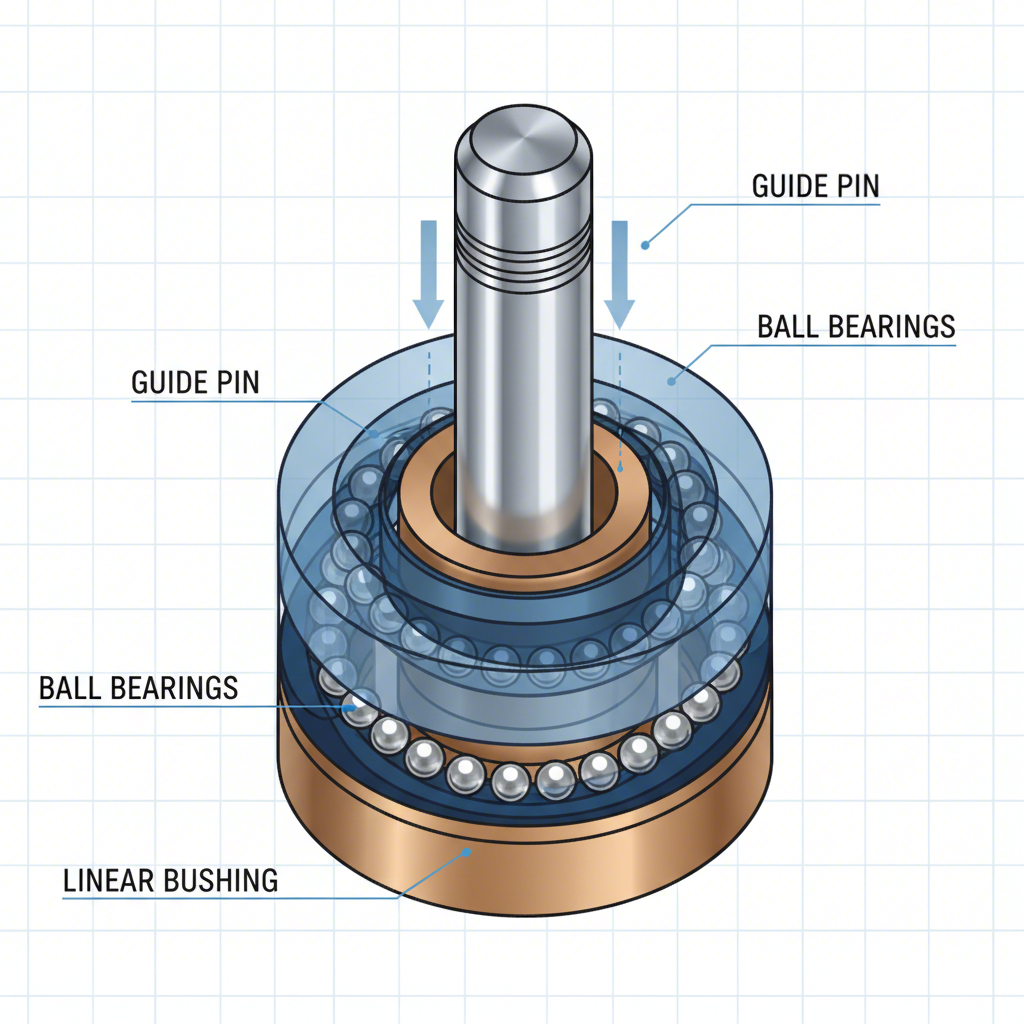

Mentre il set di stampi fornisce la base, il sistema di allineamento preciso garantisce che le semistampe superiore e inferiore operino in perfetta sincronia. I componenti principali di questo sistema sono i perni guida e le boccole. I perni guida, chiamati anche colonne guida, sono alberi temprati e rettificati con precisione montati su una semistampa, che scorrono nelle corrispondenti boccole della semistampa opposta. Questo accoppiamento assicura che le parti operative si incontrino esattamente come previsto ad ogni corsa della pressa, elemento fondamentale per mantenere tolleranze strette ed evitare danni allo stampo.

Esistono due categorie principali di perni guida e bocce: a attrito e a cuscinetti a sfera. I perni a attrito sono perni in acciaio pieno che scorrono all'interno di una boccola, spesso rivestita con un materiale resistente all'usura come l'alluminio-bronzo, che può contenere tappi in grafite per l'autolubrificazione. I perni di tipo a cuscinetto a sfera, invece, scorrono su una serie di sfere contenute in una gabbia, riducendo drasticamente l'attrito. Ciò consente velocità operative più elevate senza generare eccessivo calore e facilita la separazione delle due metà dello stampo per la manutenzione.

In operazioni che generano notevoli forze laterali, i perni guida da soli potrebbero non essere sufficienti a prevenire la deflessione. È in questo caso che entrano in gioco i blocchi di appoggio (heel blocks) e le piastre di appoggio (heel plates). I blocchi di appoggio sono robusti elementi in acciaio montati su entrambe le semimatrici che si innestano per assorbire le forze laterali. Spesso utilizzano metalli dissimili per le piastre antiusura, ad esempio acciaio contro bronzo-alluminio, per evitare grippaggio. Assorbendo le forze laterali, i blocchi di appoggio proteggono i perni guida dalla flessione e garantiscono un perfetto allineamento dei componenti critici per il taglio e la formatura.

| Caratteristica | Perni a attrito | Perni a cuscinetti a sfera |

|---|---|---|

| Meccanismo | Perno solido scorre all'interno di una boccola | Il perno rotola sui cuscinetti a sfera all'interno di una gabbia |

| Livello di Frenata | Più alto | Molto Basso |

| Capacità di velocità | Velocità inferiori | Velocità superiori |

| Vantaggio principale | Maggiore resistenza alle forze laterali | Alta precisione, bassa frizione, facile separazione |

| Applicazione comune | Matrici con forze laterali significative | Matrici progressive ad alta velocità e alta precisione |

I componenti 'operativi': punzoni, matrici (bottoni) e spogliatori

I componenti che eseguono effettivamente il lavoro di taglio e formatura della lamiera sono i punzoni, i blocchi matrice (o bottoni) e gli spogliatori. Il punzone è la parte maschio, realizzata tipicamente in acciaio legato temprato o carburo, che viene spinto verso il basso per eseguire un'operazione. Il bottone matrice, o matrice, è la parte femmina posizionata nella piastra inferiore della matrice. La forma e il gioco tra punzone e bottone matrice determinano le caratteristiche finali del pezzo stampato, come ad esempio le dimensioni di un foro o l'angolo di una piega.

Dopo che un punzone ha forato o sagomato il materiale, il materiale tende ad aderire al punzone durante la sua corsa di ritorno. Il compito dello stripper è impedire questo fenomeno. Lo stripper è una piastra caricata a pressione che circonda i punzoni. Mentre il montante della pressa si muove verso l'alto, lo stripper trattiene il materiale contro la matrice inferiore, consentendo ai punzoni di ritirarsi in modo pulito. Questa azione è essenziale per prevenire deformazioni del pezzo e permettere un funzionamento ad alta velocità. Gli stripper possono essere fissi o dotati di molle, con le versioni a molla che offrono una pressione più controllata.

La progettazione e la selezione dei materiali per questi componenti operativi sono fondamentali per la durata dell'utensile e la qualità del pezzo. Come spiegato da Dynamic Die Supply , le punzonature e le matrici devono essere realizzate in materiali sufficientemente duri da resistere a impatti ripetuti e all'usura. L'interazione tra queste parti, insieme ai cuscinetti pneumatici che mantengono fermo il pezzo in lavorazione, determina il successo del processo di stampaggio. Un corretto allineamento, bordi taglienti affilati ed un efficace estrattore sono tutti elementi necessari per produrre in modo efficiente parti di alta qualità e costanti.

Variazioni dei componenti nei stampi progressivi rispetto agli stampi da tranciatura

Sebbene tutti gli stampi condividano componenti fondamentali, la loro configurazione e complessità variano notevolmente in base al tipo di stampo. I due tipi più comuni sono gli stampi da tranciatura monostadio e gli stampi progressivi. Uno stampo monostadio esegue un'unica operazione per ogni corsa della pressa, ad esempio il distacco di un particolare o la piegatura di una flangia. Il suo insieme di componenti è relativamente semplice, focalizzato sul completamento di un singolo compito. Questi vengono spesso utilizzati per produzioni di basso volume o geometrie di pezzi più semplici.

Al contrario, uno stampo progressivo è uno strumento molto più complesso che esegue contemporaneamente diverse operazioni in stazioni differenti. Una striscia di materiale viene alimentata attraverso lo stampo e, in ogni stazione, avviene un'operazione diversa di taglio o formatura. Ciò consente di produrre un componente completo e complesso ad ogni singola corsa della pressa. Di conseguenza, uno stampo progressivo contiene numerose serie di punzoni, anelli di estrazione e utensili di formatura, tutti alloggiati all'interno di un unico set di stampi di grandi dimensioni. Include inoltre componenti aggiuntivi come perni guida per posizionare con precisione la striscia in ogni stazione e sollevatori del nastro per far avanzare il materiale in modo uniforme.

La progettazione e la costruzione di questi strumenti complessi richiedono una notevole competenza. Per settori industriali che necessitano di componenti complessi in alti volumi, i produttori di stampi personalizzati per carpenteria automotive e componenti simili spesso utilizzano simulazioni avanzate e gestione dei progetti per realizzare punzoni progressivi che garantiscono efficienza e precisione. La scelta tra un punzone monostadio e uno progressivo dipende dal volume di produzione, dalla complessità del pezzo e dal budget, poiché il costo iniziale di un punzone progressivo è molto più elevato, ma il costo per pezzo risulta significativamente inferiore nella produzione di massa.

| Aspetto del componente | Punzone da stampaggio monostadio | Morso progressivo |

|---|---|---|

| Operazioni per corsa | Uno | Operazioni multiple e sequenziali |

| Complessità dei componenti | Basso (un solo set di utensili principali) | Elevato (più set di punzoni, sagome, ecc.) |

| Manipolazione dei materiali | Alimentazione manuale o semplice del pezzo | Sistema di alimentazione automatica della striscia |

| Componenti Unici | Punzoni base, blocchi di fuga | Perni guida, sollevatori della lamiera, stazioni multiple |

| Volume di Produzione Ideale | Bassa o media | Alto a molto alto |

Domande Frequenti sui Componenti del Sistema di Fuga

1. Come si chiamano le parti di una fuga?

Le parti principali di una fuga per stampaggio includono il sistema di fuga (scarpe superiori e inferiori), che ne costituisce la base. I componenti funzionali principali sono i perni guida e i boccoli per l'allineamento, i punzoni e i bottoni di fuga (o blocchi) per il taglio e la formatura, le piastrine espulsore per rimuovere il materiale dai punzoni e diverse molle per fornire la forza necessaria.

2. Quali sono i componenti della fusione in pressofusione?

La pressofusione è un processo produttivo diverso dalla stampatura e utilizza componenti differenti. Una macchina per la pressofusione impiega uno stampo, detto matrice, composto tipicamente da due metà: una matrice fissa e una matrice mobile di estrazione. All'interno, dispone di un sistema di spine di estrazione per espellere il pezzo solidificato, di una cavità che ne determina la forma e di canali o ugelli che permettono al metallo fuso di fluire nella cavità. Anche le leghe utilizzate sono diverse, generalmente zinco, alluminio o magnesio.

3. Quali sono i dettagli costruttivi di un set di stampi?

La costruzione di un set di stampi si basa su due piastre lavorate con precisione: la piastra superiore e quella inferiore. Queste piastre sono allineate mediante spine guida e boccole. Tutti gli altri componenti, come i portamatrice, i blocchi stampo e le piastra di svincolo, sono fissati in modo sicuro a queste piastre. L'intero insieme è progettato per costituire uno strumento autonomo che può essere installato su una pressa per produrre pezzi in modo preciso e ripetitivo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —