Panduan Teknik Performa Otomotif Pengepresan Titanium

TL;DR

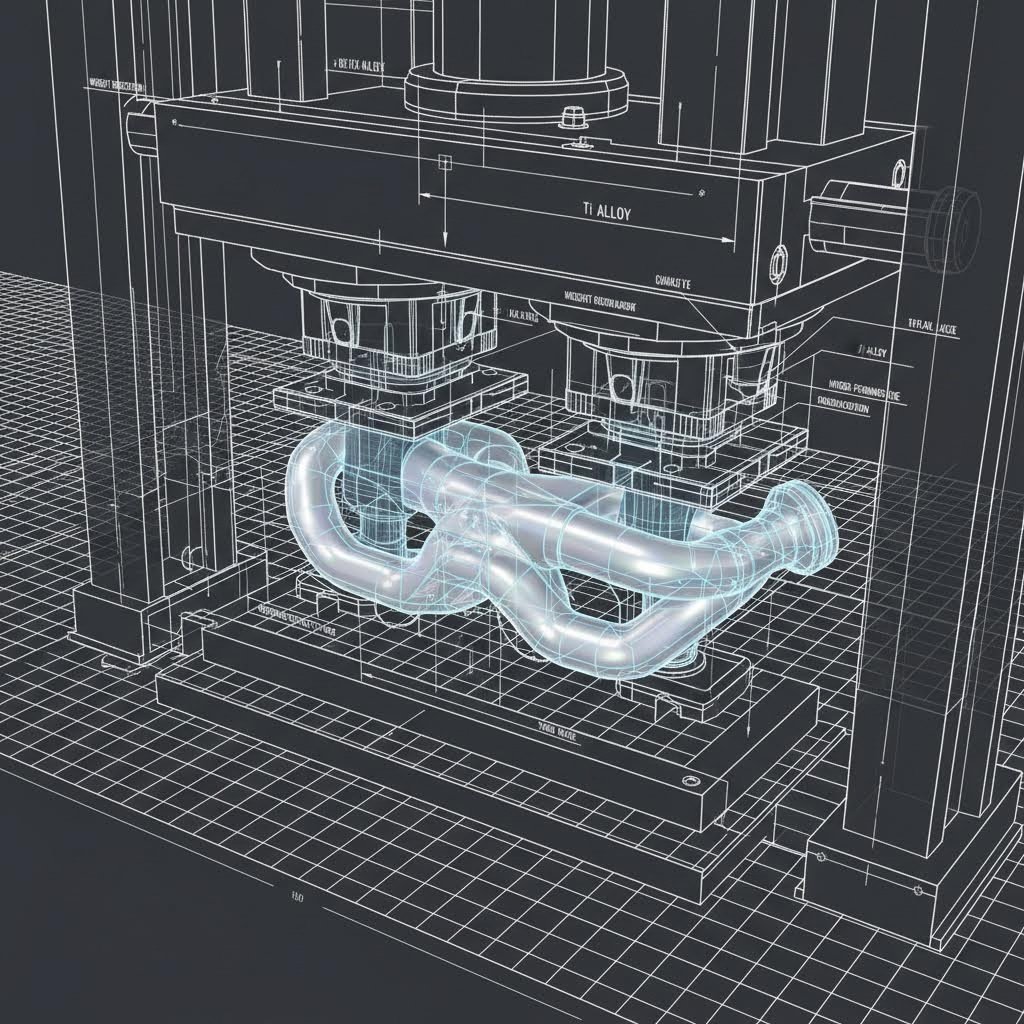

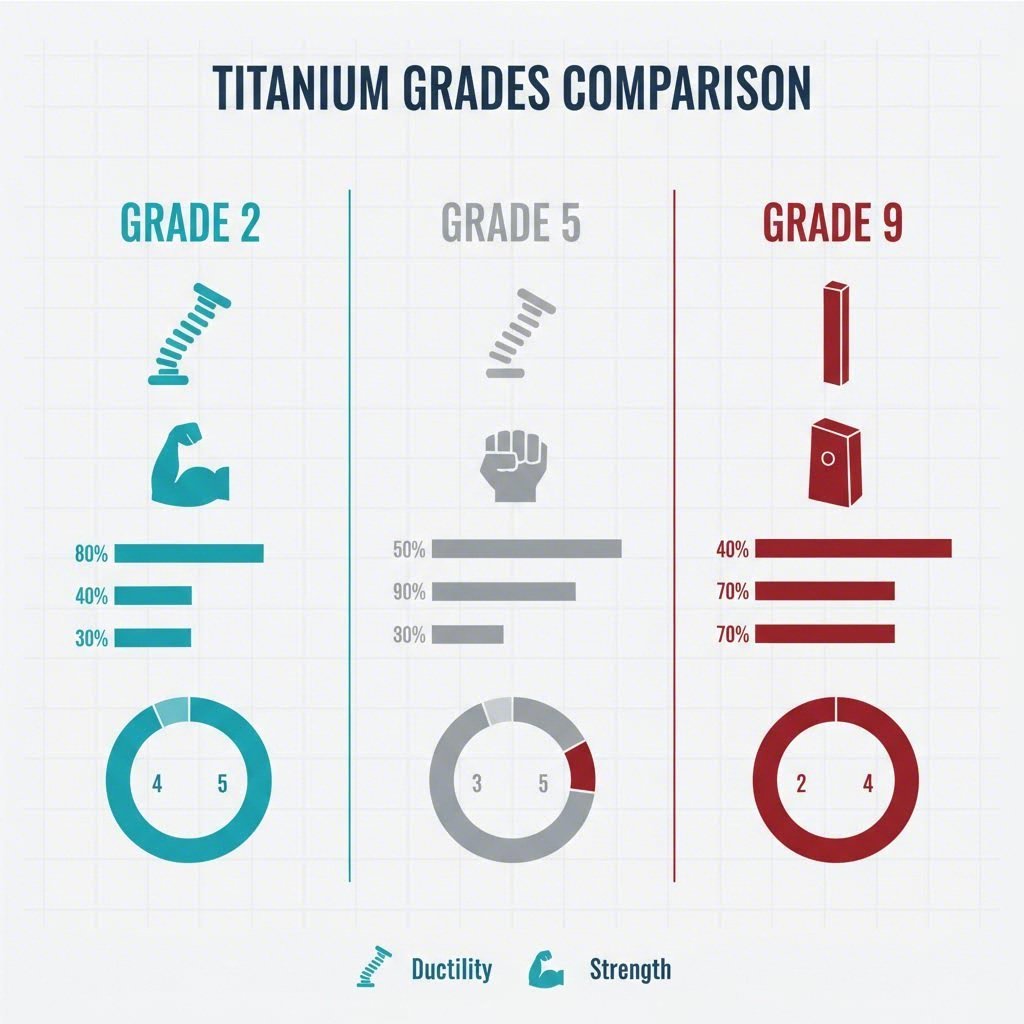

Pengepresan titanium untuk kinerja otomotif menawarkan keunggulan kritis dalam rekayasa kendaraan modern: mencapai pengurangan berat sebesar 40–50% dibandingkan baja sambil mempertahankan ketahanan panas dan korosi yang lebih unggul. Bagi insinyur dan petugas pengadaan, kelayakan proses ini tergantung pada pemilihan kelas yang tepat—biasanya Kelas 2 (CP) untuk deep drawing atau Kelas 9 (Ti-3Al-2.5V) untuk pipa—dan penguasaan tantangan manufaktur pada Kelas 5 (Ti-6Al-4V).

Meskipun titanium memungkinkan sistem knalpot, dudukan katup, dan komponen suspensi yang lebih ringan, material ini memerlukan teknik pengepresan khusus untuk mengatasi springback dan galling yang tinggi. Implementasi yang sukses menuntut keahlian dalam peralatan, pelumasan yang sesuai, dan sering kali kemampuan forming panas untuk menghasilkan komponen presisi yang tahan terhadap kondisi keras di lingkungan kinerja tinggi.

Fisika Kinerja: Mengapa Mengepres Titanium?

Dalam mengejar kinerja otomotif, massa adalah musuh. Titanium memiliki kerapatan sekitar 4,51 g/cm³, kira-kira 56% dari baja (7,8 g/cm³), tanpa mengorbankan integritas struktural. Kekuatan spesifik (rasio kekuatan terhadap berat) ini menjadikannya sangat penting untuk mengurangi bobot kendaraan, yang secara langsung meningkatkan akselerasi, jarak pengereman, dan efisiensi bahan bakar.

Di luar pengurangan berat statis, titanium memainkan peran penting dalam mengurangi massa bolak-balik dan massa tak terdukung. Dalam aplikasi mesin, komponen katup yang lebih ringan (seperti penahan pegas katup berbentuk stamping) memungkinkan batas RPM yang lebih tinggi dan respons throttle yang lebih cepat. Dalam sistem suspensi, mengganti braket atau pegas baja dengan titanium mengurangi berat tak terdukung, sehingga memungkinkan suspensi bereaksi lebih cepat terhadap perubahan permukaan jalan, yang pada gilirannya meningkatkan traksi dan ketepatan handling.

Stabilitas termal adalah faktor penentu lainnya. Berbeda dengan aluminium yang kehilangan kekuatan secara signifikan di atas 150°C, paduan titanium mempertahankan sifat mekanisnya pada suhu melebihi 400°C. Hal ini membuat titanium hasil stamping sangat ideal untuk perisai panas dan komponen knalpot yang harus tahan terhadap siklus termal ekstrem tanpa melengkung atau rusak.

Pemilihan Material: Menyesuaikan Kelas dengan Geometri

Tidak semua titanium cocok untuk setiap operasi stamping. Keberhasilan suatu proyek sering kali bergantung pada pemilihan kelas yang menyeimbangkan persyaratan kinerja komponen dengan kemampuan bentuknya.

- Kelas 1 & 2 (Murni Komersial): Ini merupakan "pekerja utama" dalam stamping titanium. Kelas 2 menawarkan kombinasi seimbang antara kekuatan dan daktilitas, menjadikannya pilihan utama untuk bagian-bagian yang memerlukan deep drawing, seperti cangkang muffler, perisai panas, dan bracket rumit. Stamping dingin sering kali dapat dilakukan dengan penyesuaian perkakas standar.

- Kelas 5 (Ti-6Al-4V): Paduan yang paling umum untuk aplikasi berkekuatan tinggi, Grade 5 menawarkan kekuatan tarik unggul tetapi menimbulkan tantangan besar dalam proses stamping. Duktilitasnya yang rendah pada suhu ruang sering kali mengharuskan percetakan panas (pembentukan pada suhu tinggi) untuk mencegah retak. Biasanya digunakan hanya untuk komponen struktural dengan beban tinggi seperti pengencang dan selip batang penghubung.

- Grade 9 (Ti-3Al-2.5V): Sering disebut sebagai "jalan tengah", Grade 9 mengisi kesenjangan antara kemampuan bentuk Grade 2 dan kekuatan Grade 5. Paduan ini banyak digunakan dalam tubing hidrolik, saluran pembuangan, dan stamping struktural ringan di mana ketahanan tekanan lebih tinggi dibutuhkan daripada yang dapat diberikan oleh grade CP.

- Paduan Beta (misalnya, Ti-15-3): Paduan-paduan ini dapat dibentuk dingin dan dapat dikeraskan dengan panas, menjadikannya kandidat ideal untuk pegas hasil stamping dan klem kompleks yang membutuhkan elastisitas tinggi.

Tantangan Teknik: Springback dan Galling

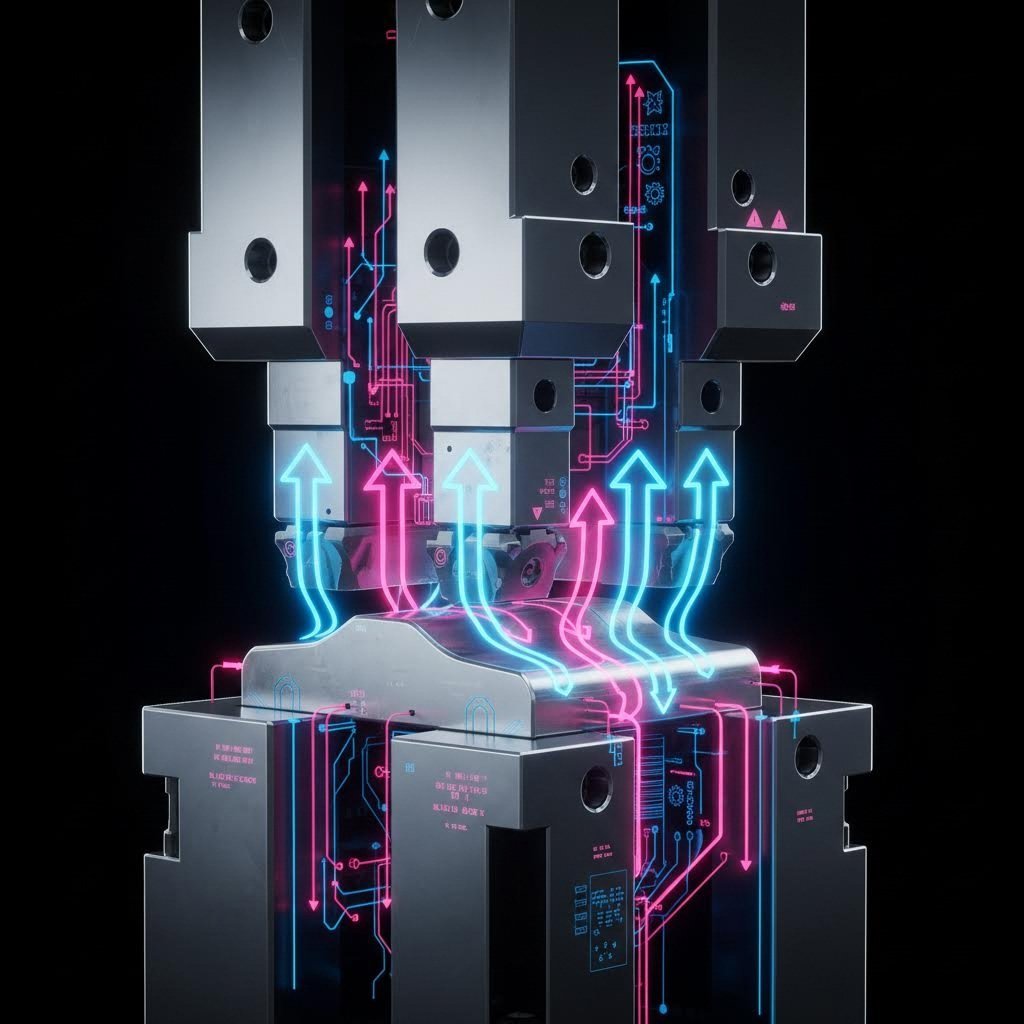

Mengepres titanium secara fundamental berbeda dengan mengepres baja atau aluminium karena dua karakteristik fisik utama: modulus elastisitas yang lebih rendah dan reaktivitas kimia yang tinggi.

Mengelola Springback

Modulus Young titanium kira-kira setengah dari baja. Sifat "kenyal" ini berarti material memiliki kecenderungan kuat untuk kembali ke bentuk aslinya setelah dibentuk. Dalam operasi pengepresan, hal ini muncul sebagai springback yang parah. Insinyur harus mengompensasi hal ini dengan merancang cetakan yang memiliki toleransi kelengkungan berlebih . Untuk geometri yang kompleks, sering kali diperlukan proses sizing panas (menahan komponen dalam cetakan pada suhu tertentu) agar bentuk akhir tercapai dan tegangan internal tereduksi.

Mencegah Galling

Titanium dikenal karena kecenderungannya mengunci atau "galling" terhadap baja alat. Di bawah tekanan tinggi, lapisan oksida pelindung terlepas, menyebabkan logam reaktif mengelas dingin ke die. Untuk mengatasi hal ini, produsen menerapkan strategi pelumasan canggih, seperti Molibdenum Disulfida (Moly) atau pelumas berbasis grafit. Selain itu, peralatan sering dilapisi Titanium Carbo-Nitride (TiCN) atau Diamond-Like Carbon (DLC), dan dalam beberapa kasus, insert die perunggu digunakan untuk memberikan pelumasan alami dan mencegah aus adhesif.

Aplikasi Otomotif Utama

Komponen stamped titanium ditemukan di mana keseimbangan antara biaya dan kinerja dapat dibenarkan. Pada kendaraan performa tinggi dan mewah, komponen-komponen ini sangat penting untuk mencapai target bobot.

| Sistem | Komponen | Kelas Umum | Manfaat Kinerja |

|---|---|---|---|

| Knalpot | Casing muffler, perisai panas | Grade 2 (CP) | Tahan korosi, pengurangan bobot 40% dibanding stainless |

| Mesin | Pengunci pegas katup, shim | Grade 5 / Beta | Batas RPM lebih tinggi, gesekan berkurang |

| Chassis | Shim rem, braket | Grade 2 / 9 | Mengurangi berat tak terperedam, isolasi termal |

| Pemasangan | Cincin, klem | Tingkat 5 | Retensi beban penjepit tinggi, tidak ada korosi |

Analisis Biaya dan Strategi Sourcing

Realitas ekonomi dari stamping titanium melibatkan biaya awal yang lebih tinggi. Harga bahan baku bisa 10 hingga 20 kali lipat dari baja, dan umur peralatan lebih pendek karena sifat logam yang abrasif. Namun, untuk aplikasi kinerja tinggi, nilai seumur hidup—diukur dari penghematan bahan bakar, daya tahan, dan keunggulan kompetitif—sering kali melampaui pengeluaran awal.

Saat menilai pemasok, cari mitra yang memahami kehalusan dari proses pembentukan panas dan annealing dalam atmosfer terkendali. Shaoyi Metal Technology , misalnya, menawarkan kemampuan stamping otomotif khusus yang mencakup dari prototyping cepat hingga produksi volume tinggi. Fasilitas mereka yang tersertifikasi IATF 16949 dilengkapi dengan mesin press hingga 600 ton, menutup kesenjangan bagi OEM yang membutuhkan komponen titanium presisi yang dikirim dengan kepatuhan ketat terhadap standar global. Verifikasi layanan teknik mereka di sini untuk melihat bagaimana mereka mengatasi tantangan material yang kompleks.

Selalu verifikasi kemampuan pemasok dalam melakukan operasi sekunder, seperti pemotongan dan perataan permukaan, karena duri pada titanium sulit dihilangkan dan memerlukan proses pendempulan khusus.

Ringkasan: Apakah Pengepresan Titanium Layak Dilakukan?

Pengepresan titanium kini tidak lagi hanya diperuntukkan bagi industri dirgantara dan Formula 1. Dengan pemilihan mutu yang tepat dan pengendalian proses, teknologi ini menjadi solusi produksi massal yang layak untuk aplikasi otomotif berperforma tinggi. Kuncinya terletak pada keseimbangan antara keinginan akan kekuatan Mutu 5 dengan kenyataan manufaktur dalam hal kemampuan bentuk, yang sering kali menemukan titik optimal pada desain Mutu 9 atau Mutu 2 yang dioptimalkan. Seiring produsen mobil terus mengejar tujuan ringan untuk jangkauan EV dan kepatuhan emisi, komponen titanium hasil pengepresan akan memainkan peran yang semakin sentral.

Pertanyaan yang Sering Diajukan

1. Mengapa titanium tidak digunakan untuk seluruh bodi mobil?

Meskipun titanium menawarkan rasio kekuatan-terhadap-berat yang luar biasa, biaya bahan baku yang tinggi dan kebutuhan proses yang kompleks membuatnya secara ekonomi tidak praktis untuk bodi kendaraan pasar massal. Pembuatan panel besar memerlukan gaya penekan yang sangat besar dan peralatan pembentukan panas yang mahal, sehingga harga kendaraan menjadi jauh di luar jangkauan konsumen.

2. Apa saja kelemahan utama dari stamping titanium?

Kelemahan utama adalah springback yang tinggi, yang menyulitkan pengendalian toleransi, serta risiko galling yang meningkatkan keausan peralatan. Selain itu, titanium memiliki kemampuan bentuk (formability) yang lebih rendah dibanding baja, sehingga pembentukan dalam (deep draws) sering kali memerlukan beberapa tahap dengan perlakuan annealing antara untuk mencegah retakan.

3. Dapatkah komponen stamped titanium dilas?

Ya, titanium dapat dilas, tetapi membutuhkan lingkungan yang dikontrol secara ketat. Oksigen adalah "musuh" titanium panas; titanium menyerap oksigen dengan cepat di atas 400°C, menyebabkan kerapuhan. Oleh karena itu, pengelasan harus dilakukan dalam atmosfer argon inert atau ruang hampa udara untuk mempertahankan daktilitas dan kekuatan material.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —