Penopang Radiator Stamping: Spesifikasi Produksi & Rahasia Restorasi

TL;DR

Stamping penopang radiator melibatkan dua kategori yang berbeda: proses manufaktur industri membentuk logam berketebalan tinggi menjadi rangka kendaraan struktural, dan pemilihan bagian-bagian ini untuk restorasi otomotif atau performa. Di sektor manufaktur, proses ini menggunakan mesin press berkapasitas tinggi (seringkali 600–800 ton) untuk membentuk material seperti aluminium atau baja setebal 0,250 inci dengan toleransi presisi setipis +/- 0,010 inci. Bagi penggemar mobil, pilihannya terletak antara penopang baja stamped gaya OEM, yang menawarkan kekakuan pabrikan dan keaslian, dan versi aftermarket berbentuk pipa yang dirancang untuk pengurangan bobot dalam aplikasi balap. Baik Anda merancang perakitan truk Kelas 8 atau merestorasi Mustang klasik, memahami mekanika stamping dan identifikasi kode tanggal sangat penting untuk menjamin integritas struktural dan nilai kendaraan.

Mekanika Produksi: Cara Dukungan Radiator Dibentuk dengan Stamping

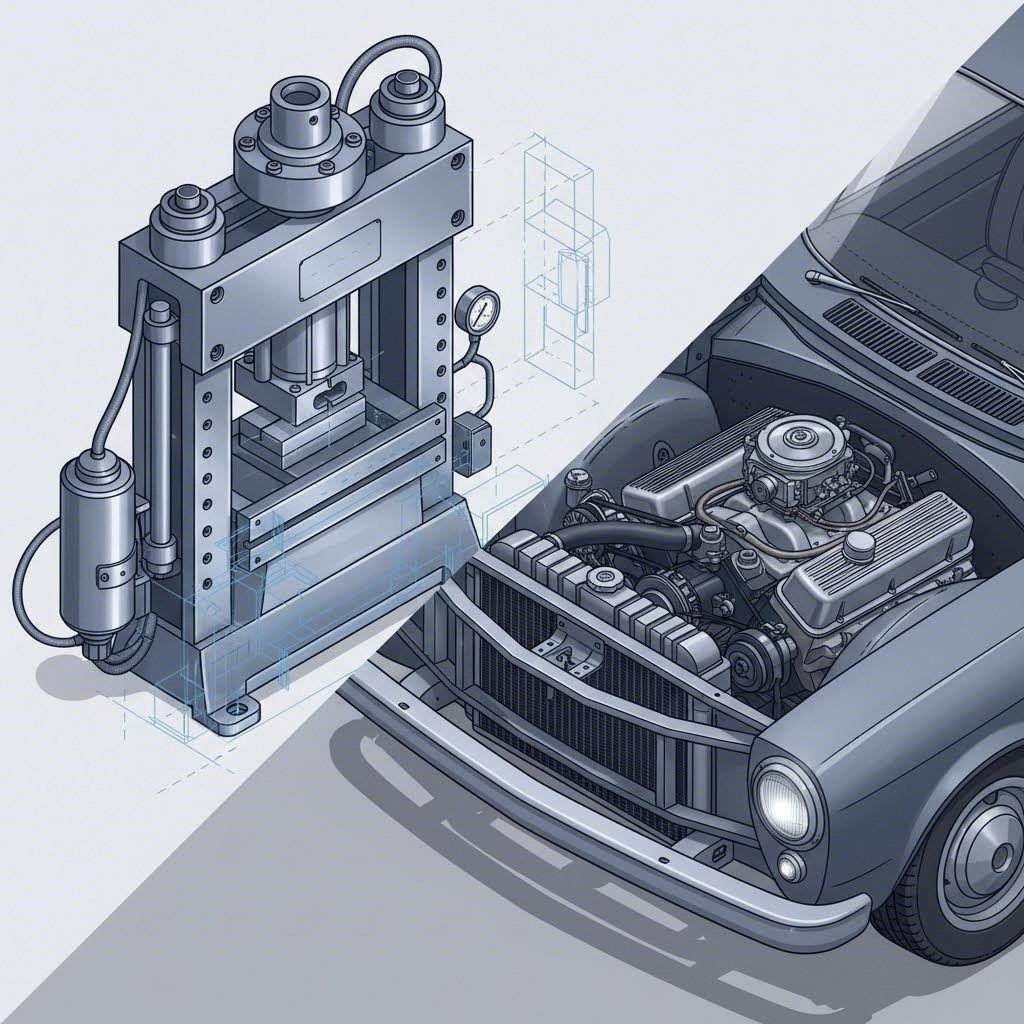

Produksi dukungan inti radiator merupakan pencapaian dalam rekayasa industri berat. Berbeda dengan panel bodi sederhana, dukungan ini merupakan komponen struktural yang harus menahan berat radiator, kondensor, dan sering kali juga bodi depan, sekaligus mempertahankan keselarasan kaku untuk kap mesin dan fender. Proses ini dimulai dari pemilihan material, biasanya baja berkekuatan tinggi atau aluminium berketebalan besar. Sebagai contoh, pada aplikasi berat seperti truk Kelas 8, produsen dapat menggunakan aluminium setebal 0,250 inci untuk menyeimbangkan kekuatan dan bobot.

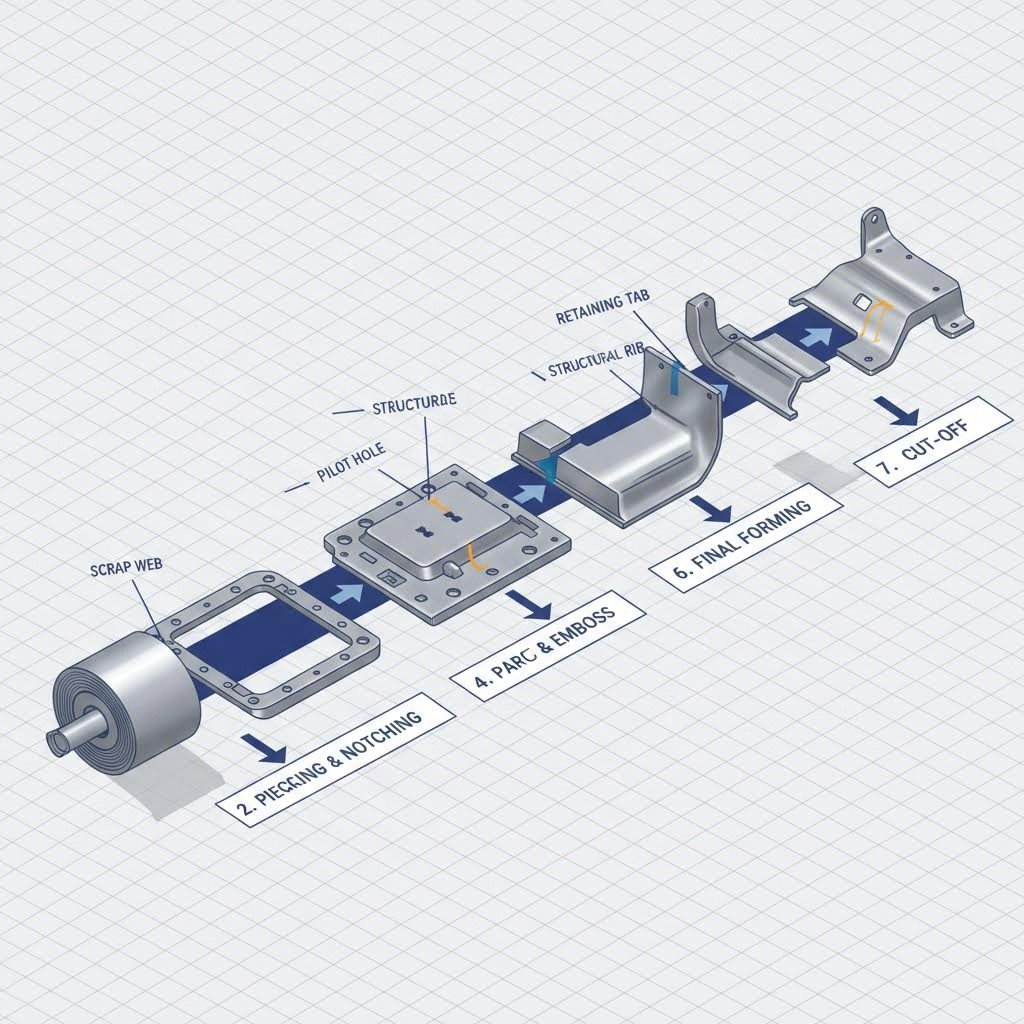

Untuk membentuk bahan-bahan kuat ini, produsen menggunakan mesin press hidraulik atau mekanik besar. Data dari spesialis industri seperti Aranda Tooling menunjukkan penggunaan mesin press 800 ton untuk meninju perakitan rangka radiator. Proses ini sering melibatkan progressive die stamping, di mana selembar logam terus-menerus dimasukkan melalui beberapa stasiun. Setiap stasiun melakukan pemotongan, pembengkokan, atau peninjauan tertentu, secara bertahap membentuk lembaran datar menjadi rangka tiga dimensi yang kompleks. Metode ini menjamin ketepatan pengulangan dan efisiensi tinggi, mampu memproduksi volume lebih dari 15.000 unit per tahun.

Presisi adalah hal yang mutlak dalam sektor ini. Penopang radiator bukan hanya sebuah braket; melainkan titik acuan untuk seluruh bagian depan kendaraan. Produsen terkemuka mematuhi standar kontrol kualitas yang ketat, menjaga toleransi hingga setipis +/- 0,010 inci. Tingkat akurasi ini dicapai melalui perkakas canggih dan operasi sekunder, seperti pengelasan robotik, untuk merakit beberapa komponen stamping menjadi satu kesatuan yang utuh. Bagi pelaku industri otomotif yang ingin menutup kesenjangan antara prototipe cepat dan produksi bervolume tinggi, Shaoyi Metal Technology menawarkan presisi bersertifikasi IATF 16949. Dengan kapabilitas press hingga 600 ton—setara dengan standar industri utama—mereka menghasilkan komponen struktural penting seperti lengan kontrol dan subframe sambil tetap mematuhi spesifikasi OEM global.

Perusahaan seperti Regal Metal Products juga menggunakan ukuran tempat tidur besar (hingga 60” x 168”) untuk mengakomodasi jejak besar dari penopang inti otomotif. Kemampuan ini memungkinkan produksi stamping satu potong atau perakitan kompleks yang mengintegrasikan titik pemasangan untuk sistem suspensi dan pendingin, memastikan bagian tersebut memenuhi tuntutan ketat jalur perakitan otomotif modern.

Baja Stamping vs. Penopang Tubular: Perbandingan Kinerja

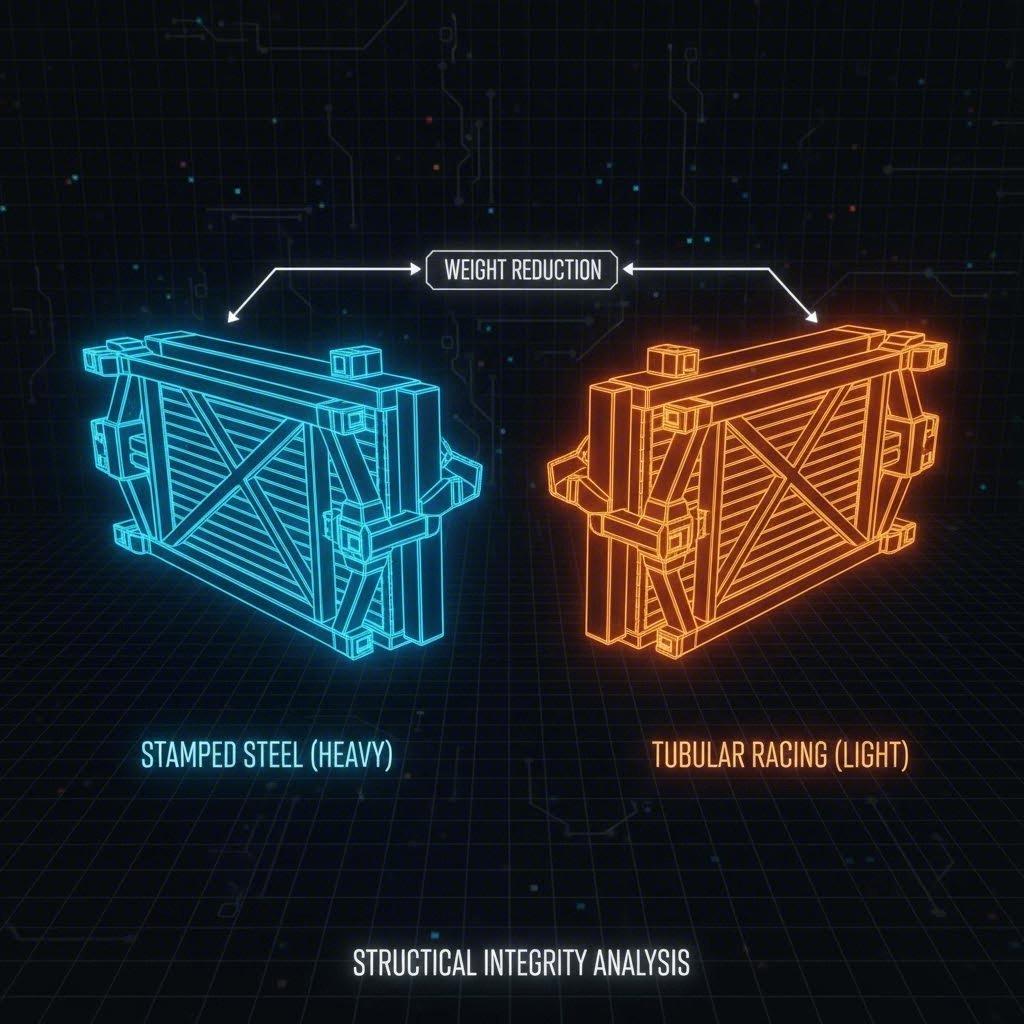

Bagi penggemar otomotif, istilah "penopang radiator stamping" kerap menjadi titik keputusan: apakah tetap menggunakan komponen baja stamping pabrikan atau beralih ke alternatif tubular? Pilihan ini secara fundamental mengubah karakter kendaraan, memengaruhi segala hal mulai dari distribusi berat hingga efisiensi pendinginan.

Penopang Baja Stamping OEM adalah standar untuk restorasi dan mobil jalanan. Diproduksi menggunakan metode penekanan berat seperti yang dijelaskan di atas, bagian-bagian ini dirancang untuk melentur dan menyerap energi selama tabrakan, melindungi sasis. Bagian ini menawarkan kesesuaian yang benar sesuai pabrik, lubang pra-dibor untuk harness kabel, serta titik pemasangan aksesori asli seperti botol pencuci kaca depan dan klakson. Namun, bagian ini berat dan dapat membatasi aliran udara ke radiator karena konstruksinya yang besar dan solid.

Tubular dan Chromoly Supports , seperti yang berasal dari Rhodes Custom Auto, adalah pilihan utama untuk balap drag dan penggunaan di lintasan. Dibuat dari pipa ringan (sering kali 4130 Chromoly), penopang ini dapat mengurangi bobot secara signifikan—biasanya menghemat 10 hingga 20 pon di bagian depan mobil tempat pengurangan berat paling berdampak. Desain terbukanya memaksimalkan aliran udara ke radiator, sebuah keuntungan penting bagi mesin berperforma tinggi. Komprominya adalah kekakuan yang sering berkurang dalam skenario berkendara harian serta kurangnya titik pemasangan untuk aksesori standar, sehingga kurang ideal untuk mobil jalanan yang dilengkapi secara penuh.

| Fitur | Baja Stempel OEM | Pipa Setelah Jual / Chromoly |

|---|---|---|

| Penggunaan utama | Restorasi, Berkendara Harian, Perbaikan Tabrakan | Balap Drag, Hari di Lintasan, Pro-Touring |

| Bahan | Lembaran Logam Stempel (Baja/Aluminium) | Pipa Las (Baja Lunak atau Chromoly) |

| Berat | Berat (Bobot Pabrik Standar) | Ringan (Hemat 10-20 pon) |

| Debit udara | Terbatas (Panel padat menghalangi aliran udara) | Maksimum (Desain terbuka) |

| Pemasangan | Pemasangan Langsung dengan Aksesori Pabrikan | Mungkin memerlukan modifikasi untuk aksesori |

Restorasi & Keaslian: Mendekode Stempel Tanggal Radiator Support

Dalam dunia restorasi mobil klasik, terutama untuk Mustang, Chevelle, dan Camaro, radiator support yang diberi stempel menjadi kunci verifikasi. Juri autentikasi dan kolektor serius mencari stempel tanggal dan kode produsen tertentu untuk menentukan apakah mobil masih memiliki logam lembaran aslinya atau telah diperbaiki dengan suku cadang layanan.

Pada kendaraan seperti Ford Mustang klasik, cap tanggal sangat sulit ditemukan tetapi penting untuk penilaian kontes. Para penggemar di Concours Mustang Forum mencatat bahwa cap ini biasanya terletak di bawah baki baterai atau di belakang braket lateral. Cap dari lini produksi yang khas mungkin menunjukkan kode tanggal (misalnya "4/14/64"), yang sesuai dengan tanggal pembuatan kendaraan. Namun, perbedaan di sini merupakan tanda bahaya. Cap yang bertuliskan "A 62" atau format bukan tanggal serupa sering kali menunjukkan Suku Cadang Pengganti Layanan —komponen yang dipasang oleh dealer atau bengkel setelah kecelakaan, bukan pada jalur perakitan pabrik.

Membaca dan memahami perangko ini membutuhkan mata yang tajam. Untuk restorasi Chevrolet, kode tanggal mungkin muncul di plat atas dekat kunci kap mesin atau di sisi mesin dari dukungan. Formatnya biasanya mengikuti struktur Bulan/Minggu/Hari. Di luar karakter itu sendiri, metode keterikatan adalah tanda yang bisa diceritakan. Dukungan pabrik biasanya dilas dengan spot dengan pengelasan resistensi industri amperage tinggi, meninggalkan lubang kecil yang tepat. Dukungan pengganti sering dilas dengan plug (MIG dilas melalui lubang yang digali), indikator visual yang jelas bahwa "dukungan radiator pencetakan" sejarah kendaraan itu termasuk perbaikan tabrakan.

Tantangan Instalasi & Alignment

Mengganti dudukan radiator stamped bukanlah pekerjaan mudah yang hanya melibatkan baut; ini merupakan prosedur struktural rumit yang menentukan keselarasan seluruh bagian depan kendaraan. Karena dudukan ini menghubungkan fender dalam kiri dan kanan, posisinya menentukan ketegaklurusan ruang mesin. Masalah umum pada pengganti stamped aftermarket adalah variasi dimensi yang kecil. Bahkan penyimpangan beberapa milimeter dapat menyebabkan celah kap mesin yang buruk atau ketidakselarasan fender.

Pemasangan yang sukses dimulai dengan persiapan. Sebagian besar dudukan stamped pengganti tiba dengan lapisan hitam EDP (Electro-Deposit Primer). Meskipun ini mencegah karat selama pengiriman, lapisan tersebut harus digerus atau dihilangkan pada titik-titik las agar menjamin adhesi yang baik. Para ahli restorasi menyarankan untuk "mencoba pasang kering" seluruh bagian depan—fender, kap mesin, dan grille—sebelum mengelas sepenuhnya dudukan baru tersebut. Hal ini memungkinkan penyesuaian terhadap lubang pemasangan atau penambahan shim.

Bagi mereka yang memperbaiki kendaraan klasik, mempertahankan cap VIN asli (yang sering ditemukan pada penopang radiator pada beberapa model tertentu) merupakan pertimbangan hukum dan nilai yang sangat penting. Jika penopang mengalami karat tetapi area cap masih utuh, beberapa pengembang kembali memilih untuk mencangkokkan bagian bertuliskan asli ke penopang baru, meskipun ini memerlukan keterampilan akhiran logam tingkat ahli agar tetap tidak terlihat.

FAQ

1. Apakah Anda bisa mengemudi tanpa penopang radiator?

Tidak, sangat tidak aman dan berisiko secara mekanis untuk mengemudi tanpa penopang radiator. Komponen ini melakukan lebih dari sekadar menahan radiator; ia memberikan kekakuan struktural pada bagian depan kendaraan, menghubungkan rel rangka dan fender dalam. Tanpanya, ujung depan bisa melengkung secara signifikan, menyebabkan ketidakselarasan panel bodi dan potensi kegagalan kait kap. Selain itu, radiator tidak akan memiliki tempat pemasangan yang kuat, menyebabkan getaran, merusak saluran pendingin, dan akhirnya mengakibatkan overheating parah atau kerusakan mesin.

2. Jenis solder apa yang digunakan dalam perbaikan radiator?

Saat memperbaiki radiator kuningan atau tembaga yang sering ditemukan pada kendaraan dengan dudukan stamped lama, solder timah-timbal tertentu merupakan standar. Komposisi umum meliputi 40/60 (40% timah, 60% timbal) atau 30/70. Namun, ketepatan sangat penting; seperti yang disebutkan dalam diskusi industri, panas berlebih atau material yang tidak tepat dapat melemahkan inti radiator. Radiator aluminium modern dengan tangki plastik, yang dipasangkan dengan dudukan stamped baru, umumnya tidak dapat disolder dan biasanya memerlukan penggantian inti atau tambalan epoksi untuk perbaikan sementara.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —