Pintu Isi Bahan Bakar Stamping: Proses Produksi & Panduan Sourcing

TL;DR

Stamping pintu pengisi bahan bakar adalah proses manufaktur otomotif yang presisi tinggi yang biasanya menggunakan teknologi die progresif untuk mengubah gulungan logam datar menjadi perakitan yang kompleks dan dalam. Proses ini menjamin hasil akhir permukaan kelas A yang konsisten, yang penting untuk menjaga integitas kosmetik eksterior kendaraan sekaligus menyediakan akses fungsional ke sistem bahan bakar. Produsen terutama menggunakan baja mutu deep-drawing (DDQ), baja tahan karat, atau aluminium untuk menyeimbangkan daya tahan dengan ketahanan terhadap korosi.

Bagi insinyur otomotif dan manajer pengadaan, tantangan utama meliputi pengelolaan aliran material selama proses deep drawing mangkuk bahan bakar untuk mencegah robekan serta memastikan toleransi yang ketat agar pas rapat dengan panel bodi. Baik untuk produksi OEM volume tinggi maupun restorasi aftermarket khusus, keberhasilan bergantung pada pemilihan mitra stamping yang memiliki kapasitas mesin press dan keahlian teknik yang tepat untuk menangani geometri kompleks.

Proses Manufaktur: Stamping Die Progresif

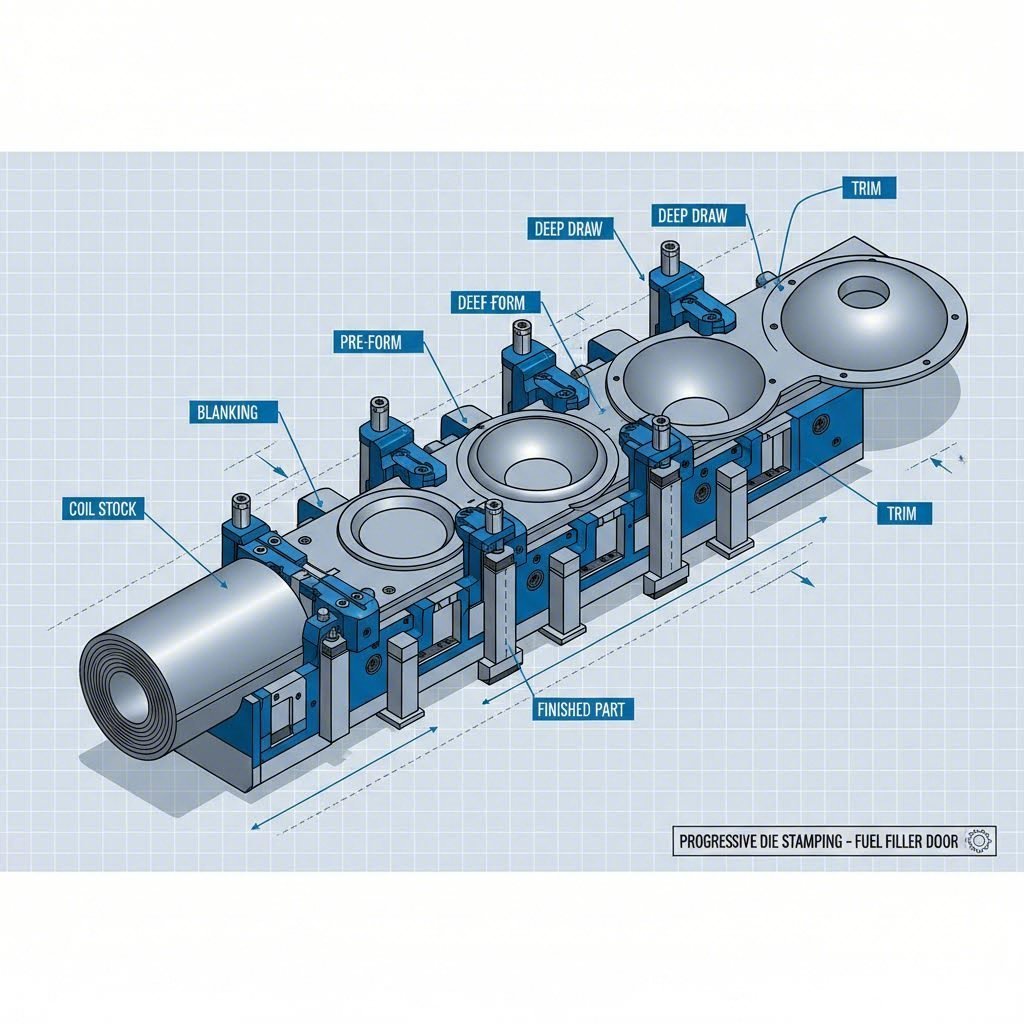

Metode paling efisien untuk produksi massal pintu pengisi bahan bakar adalah pen stamping die progresif . Berbeda dengan cetakan transfer yang memindahkan bagian antar stasiun terpisah, cetakan progresif mengumpankan strip logam yang terus-menerus melalui satu mesin penekan yang berisi beberapa stasiun. Setiap stasiun melakukan operasi tertentu pada logam saat bergerak maju, menghasilkan bagian jadi di akhir proses. Metode ini sangat penting untuk mencapai kecepatan produksi tinggi yang dibutuhkan oleh industri otomotif sambil menjaga ketepatan pengulangan dimensi.

Proses ini umumnya mengikuti urutan operasi yang tepat, disesuaikan dengan desain tutup tangki bahan bakar:

- Blanking: Perimeter luar kulit pintu atau rumah bagian dalam dipotong dari strip kumparan.

- Tarik Dalam: Ini merupakan langkah paling kritis untuk mangkuk bahan bakar (area cekung). Sebuah pons menekan logam masuk ke rongga die untuk membentuk bentuk cangkir. Produsen harus secara hati-hati mengatur celah dan pelumasan agar logam tidak menjadi terlalu tipis atau robek.

- Pemotongan dan Perapian: Kelebihan material dibuang, dan lubang pemasangan untuk mekanisme engsel, tabung pembuangan, serta leher pengisi dibuat dengan presisi tinggi.

- Jahitan: Untuk kulit pintu luar, tepi-tepi sering dilipat menutupi panel penguat bagian dalam. Proses "hemming" ini menciptakan tepi yang halus dan aman serta menambah kekakuan struktural pada perakitan.

Untuk menangani operasi-operasi ini, produsen kerap menggunakan mesin press dengan kapasitas berkisar antara 400 hingga 800 ton mesin press dengan tonase tinggi diperlukan untuk menerapkan gaya besar yang dibutuhkan dalam proses deep drawing baja atau baja tahan karat tanpa masalah spring-back.

Pemilihan Material & Spesifikasi

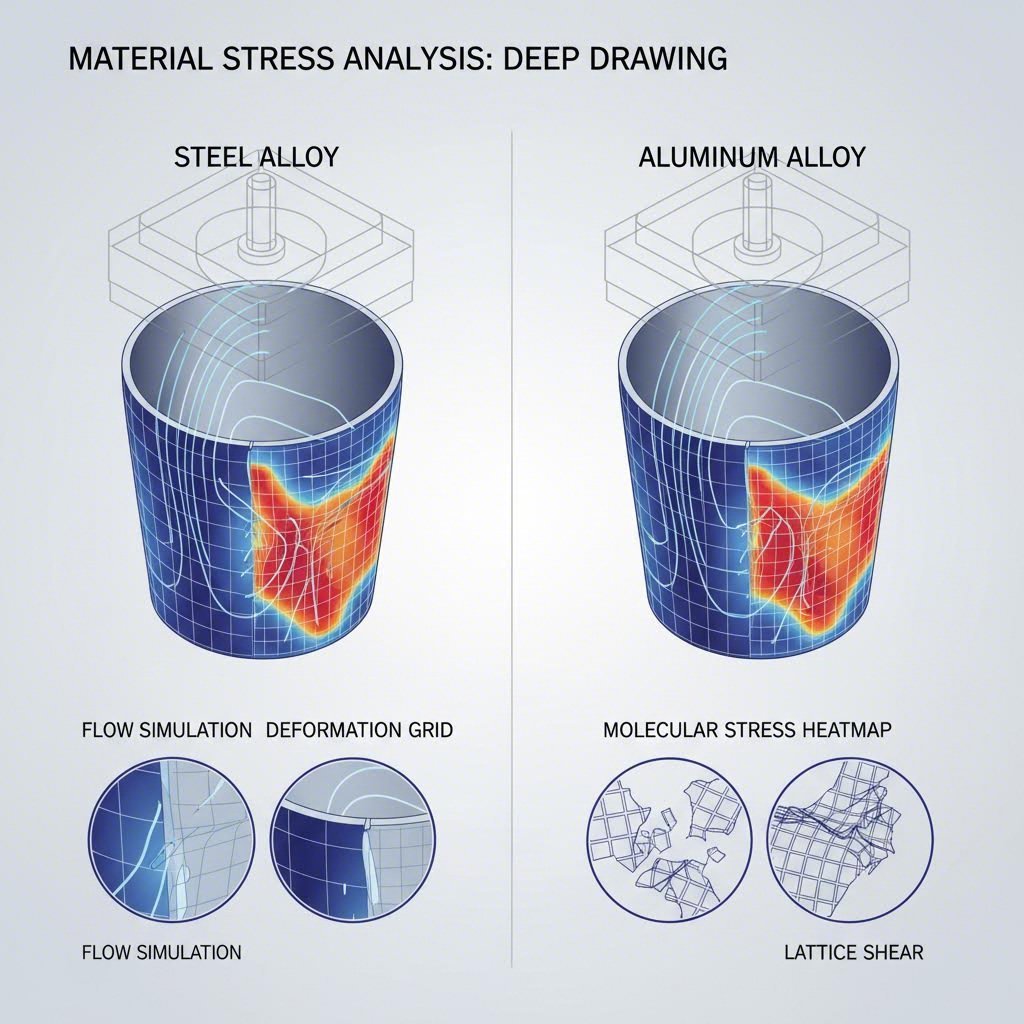

Memilih material yang tepat merupakan keseimbangan antara kemampuan bentuk, kekuatan, dan ketahanan terhadap korosi. Karena tutup pengisi bahan bakar terpapar cuaca dan kemungkinan tumpahan bahan bakar, material harus tahan terhadap kondisi keras tanpa mengalami degradasi.

Baja Karbon (Kualitas Deep Drawing)

Untuk aplikasi OEM standar di mana komponen akan dicat, Baja karbon gulungan dingin adalah standar industri. Insinyur menentukan kualitas "Deep Drawing Quality" (DDQ) atau "Extra Deep Drawing Quality" (EDDQ). Baja ini memiliki daktilitas tinggi, memungkinkannya direntangkan ke dalam rongga dalam baki bahan bakar tanpa pecah. Baja ini biasanya dilapisi galvanis atau diberi primer elektro-deposisi (E-coat) segera setelah proses stamping untuk mencegah karat.

Baja tahan karat

Untuk proyek resto-mod atau aplikasi logam yang terbuka, baja tahan karat cetak sering kali menjadi bahan pilihan. Jenis seperti baja stainless 304 menawarkan ketahanan korosi alami yang sangat baik. Namun, baja tahan karat mengalami pengerasan akibat deformasi dengan cepat, sehingga membutuhkan gaya press yang lebih tinggi dan material perkakas yang lebih tahan lama (seperti sisipan karbida) untuk mencegah keausan die.

Aluminium

Pada kendaraan ringan modern, paduan aluminium (seperti seri 5000 atau 6000) semakin sering digunakan untuk mengurangi bobot. Pengepresan aluminium menghadirkan tantangan unik, karena memiliki kemampuan pembentukan yang lebih rendah dibanding baja dan lebih rentan terhadap retak. Proses ini sering memerlukan pelumas khusus dan terkadang teknik pembentukan panas untuk mencapai kedalaman yang diinginkan.

Tantangan Desain & Teknik

Mengepres pintu pengisi bahan bakar bukan hanya memotong logam; ini memerlukan upaya mengatasi rintangan teknik signifikan terkait geometri dan perakitan. Tantangan utamanya adalah lengkungan majemuk kebanyakan bodi kendaraan tidak datar; mereka memiliki kelengkungan halus. Pintu bahan bakar harus cocok sempurna dengan kelengkungan ini agar duduk rata dengan panel quarter. Jika die pengepresan tidak memperhitungkan spring-back (kecenderungan logam kembali ke bentuk asalnya), pintu tidak akan sejajar, menciptakan celah yang tidak sedap dipandang.

Pembentukan Bowl dengan Deep Drawing: Membuat wadah cekung yang menampung tutup gas melibatkan deformasi plastis yang berat. Jika rasio penarikan (kedalaman terhadap diameter) terlalu ekstrem, logam akan robek. Insinyur menggunakan perangkat lunak simulasi untuk mengoptimalkan desain die, menambahkan jari-jari dan mengontrol aliran material agar ketebalan dinding seragam.

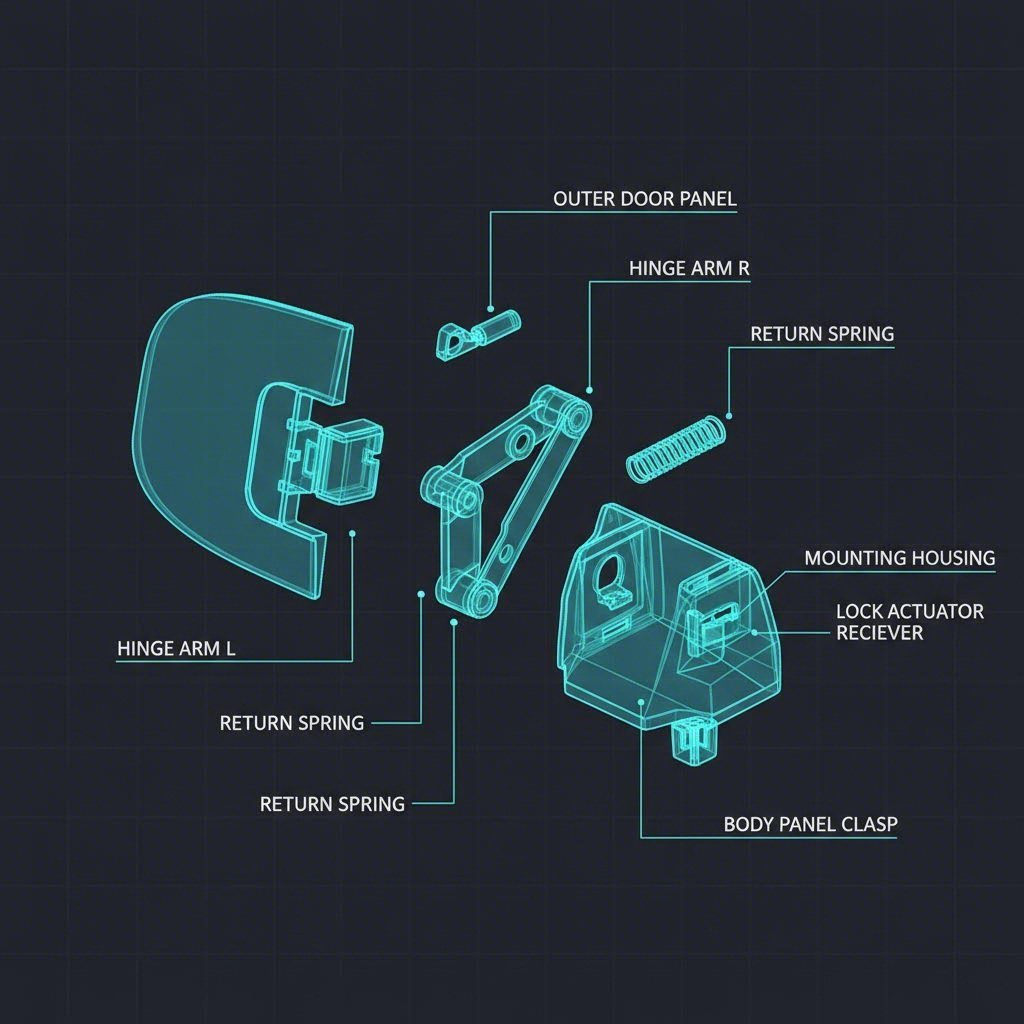

Integrasi Perakitan: Pintu bahan bakar lengkap jarang merupakan satu bagian stamping saja. Pintu ini merupakan perakitan dari kulit luar, lengan engsel dalam, mekanisme pegas, dan mangkuk rumah. Perakitan pintu bahan bakar sering memerlukan operasi sekunder seperti pengelasan titik atau clinching untuk menyambung komponen-komponen tersebut. Mekanisme engsel harus cukup kuat untuk menahan ribuan siklus sambil tetap menjaga keselarasan pintu.

Sumber & Standar Kualitas

Saat membeli tutup tangki bahan bakar hasil stamping, kualitas diukur berdasarkan kepresisian pasangan dan hasil akhir. Untuk suku cadang OEM, standarnya adalah "Kelas A", yang berarti permukaan harus bebas dari cacat visual seperti riak, penyok, atau bekas cetakan, karena cacat tersebut akan terlihat setelah pengecatan. Bagi pembeli B2B, menilai kemampuan pemasok melibatkan pemeriksaan program pemeliharaan peralatan dan sertifikasi kontrol kualitas mereka.

OEM vs. Aftermarket: Pemasok OEM dirancang untuk volume besar (puluhan ribu unit) dan mengandalkan die progresif otomatis. Sebaliknya, sektor aftermarket dan restorasi—seperti mereka yang mencari tutup tangki bahan bakar las untuk truk custom—sering kali mengandalkan metode produksi volume rendah atau suku cadang yang dimodifikasi ulang. Presisi pada suku cadang aftermarket bisa bervariasi, sehingga penting untuk memverifikasi ketebalan baja dan ketepatan titik pemasangan.

Jika Anda sedang menjembatani kesenjangan antara validasi prototipe dan produksi massal, pertimbangkan untuk bermitra dengan perusahaan fabrikasi khusus. Shaoyi Metal Technology menawarkan solusi stamping komprehensif yang didukung oleh sertifikasi IATF 16949. Dengan kemampuan press hingga 600 ton, mereka dapat memenuhi kebutuhan deep-draw yang menuntut komponen tutup tangki bahan bakar sekaligus menawarkan fleksibilitas untuk skala produksi dari 50 unit prototipe hingga jutaan suku cadang.

Metrik Kualitas Utama bagi Pembeli:

- Flushness: Pintu harus duduk sempurna rata dengan panel bodi di sekitarnya (biasanya dalam kisaran ±0,5 mm).

- Konsistensi Celah: Celatan di sekeliling perimeter pintu harus seragam.

- Tepi Bebas Burrs: Semua tepian hasil stamping harus dibebaskan dari burr untuk mencegah cedera selama perakitan dan memastikan daya lekat cat.

Presisi dalam Setiap Detail

Pintu pengisi bahan bakar yang sederhana merupakan perpaduan antara desain estetika dan teknik mekanik. Untuk mencapai tampilan yang mulus, diperlukan penguasaan teknik stamping die progresif serta pemahaman mendalam mengenai ilmu material. Bagi produsen, tujuannya adalah repetitivitas dan efisiensi; bagi pemilik kendaraan, yaitu ketahanan dan integrasi yang sempurna.

Apakah Anda merancang port pengisian kendaraan listrik generasi berikutnya atau merestorasi truk klasik dengan mangkuk bahan bakar khusus, kualitas stamping menentukan hasil akhir. Dengan memprioritaskan bahan berkualitas tinggi dan peralatan yang presisi, produsen memastikan komponen fungsional ini meningkatkan desain kendaraan, bukan justru menguranginya.

Pertanyaan yang Sering Diajukan

1. Berapa harga pintu bahan bakar pengganti?

Harga bervariasi secara signifikan tergantung pada jenis kendaraan dan materialnya. Pintu pengganti standar aftermarket dari baja stamping dapat berkisar antara $20 hingga $90. Suku cadang restorasi khusus, seperti mangkuk tersembunyi dari baja tahan karat atau perakitan las khusus, mungkin lebih mahal karena volume produksi yang lebih rendah dan biaya material yang lebih tinggi.

2. Apa perbedaan antara pintu bahan bakar dan mangkuk bahan bakar?

The pintu bahan bakar adalah penutup luar yang berengsel dan sesuai dengan bodi kendaraan. Sementara itu, mangkuk bahan bakar (atau rumah) adalah kantong dalam hasil penarikan dalam yang terletak di belakang pintu, tempat letak leher pengisian dan tutup tangki bahan bakar. Pada banyak perakitan modern, bagian-bagian ini terintegrasi menjadi satu unit, tetapi dalam proyek restorasi, sering kali dibeli dan dipasang secara terpisah.

3. Apakah pintu bahan bakar yang terkunci diperlukan?

Meskipun kendaraan modern umumnya dilengkapi mekanisme penguncian dengan pelepasan jarak jauh yang terintegrasi ke dalam kait, kendaraan lama atau kendaraan modifikasi dapat memperoleh manfaat dari tutup bahan bakar atau pintu yang terkunci. Jika keamanan menjadi perhatian, berinvestasi pada mekanisme penguncian merupakan cara hemat biaya untuk mencegah penyedotan bahan bakar dan gangguan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —