Pembentukan Logam Lembaran: Dari Ayunan Palu Pertama Hingga Suku Cadang Siap Produksi

Memahami Dasar-Dasar Pembentukan Logam Lembaran

Pernahkah Anda bertanya-tanya bagaimana sekeping logam datar berubah menjadi fender kendaraan yang ramping atau komponen aerospace yang kompleks? Jawabannya terletak pada pembentukan logam lembaran—sebuah keterampilan yang menggabungkan ketepatan, teknik, dan pemahaman tentang perilaku logam di bawah tekanan.

Apa Itu Pembentukan Logam Lembaran

Pembentukan logam lembaran adalah proses mengubah lembaran logam datar menjadi bentuk tiga dimensi tanpa menghilangkan material. Berbeda dengan permesinan yang membuang kelebihan material, teknik ini mengandalkan manipulasi terkendali. Secara esensial, Anda meyakinkan logam untuk berpindah ke tempat yang diinginkan. Proses ini diterapkan pada lembaran logam tipis yang biasanya memiliki ketebalan antara 0,5 mm hingga 8 mm, sehingga sangat serbaguna untuk berbagai macam aplikasi.

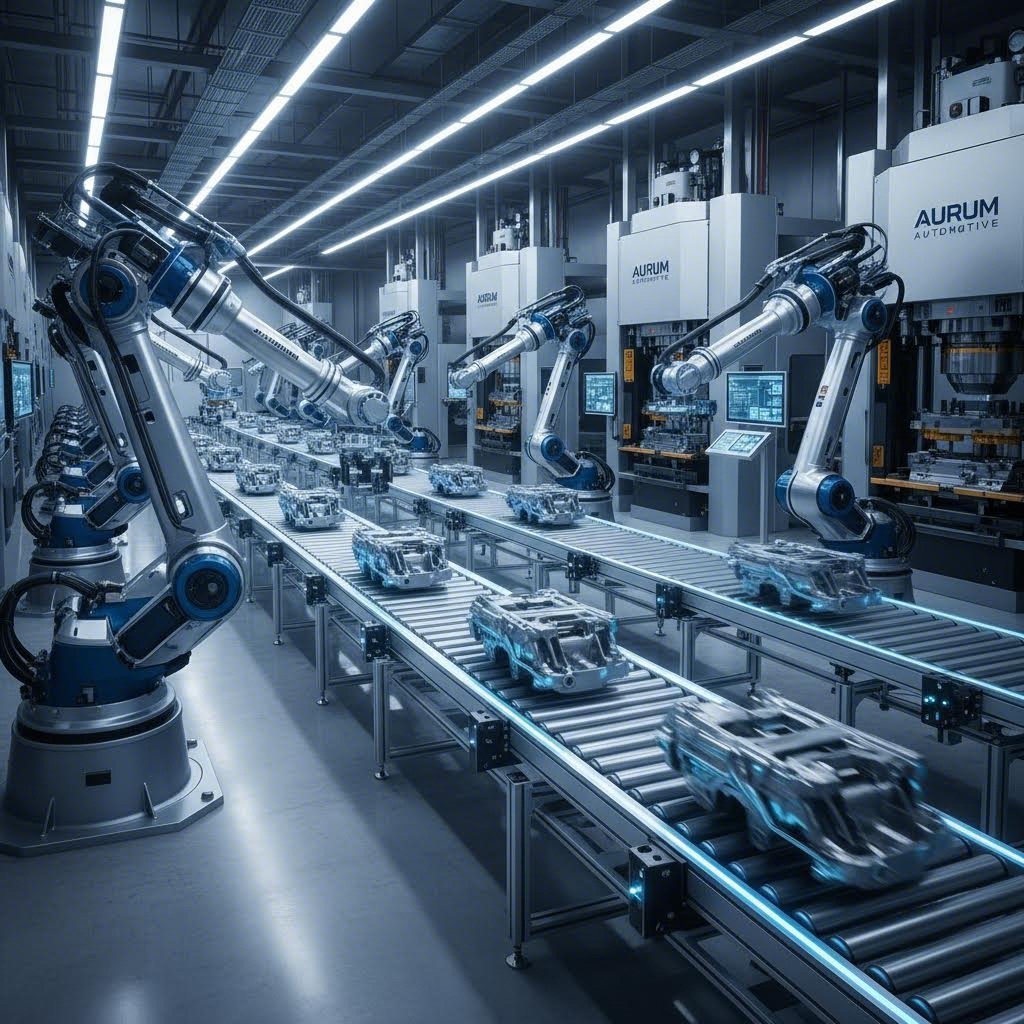

Dari panel bodi otomotif hingga bagian kulit pesawat, keterampilan ini menjadi tulang punggung manufaktur modern. Apakah Anda sedang memulihkan mobil klasik di garasi atau memproduksi komponen presisi di fasilitas industri, prinsip-prinsip dasarnya tetap sama.

Pembentukan logam lembaran berbeda dari proses pengolahan logam lainnya dalam satu aspek penting: Anda tidak melawan material tersebut—Anda bekerja sesuai sifat alaminya untuk membentuk ulang secara permanen sambil mempertahankan integritas strukturalnya.

Artikel ini menjembatani kesenjangan antara teknik hobi dan pengetahuan produksi profesional anda akan mempelajari konsep-konsep dasar yang berlaku baik saat Anda pertama kali mengayunkan palu maupun saat meningkatkan skala produksi komponen siap produksi menggunakan peralatan pembentuk logam canggih.

Mengapa Keterampilan Ini Penting bagi Para Fabricator

Memahami cara membentuk logam membuka peluang di berbagai industri. Bengkel restorasi otomotif mengandalkan teknik-teknik ini setiap hari. Produsen aerospace bergantung pada pembentukan yang presisi untuk komponen struktural. Bahkan pembuat sepeda motor custom dan pekerja logam seni menggunakan keterampilan dasar yang sama.

Lalu, bagaimana cara membentuk logam secara efektif? Setiap proyek pada dasarnya bergantung pada penguasaan empat manipulasi dasar:

- Pemotongan: Memisahkan material untuk membuat benda kerja atau menghilangkan kelebihan material. Ini mencakup teknik seperti shearing, pemotongan laser, dan pemotongan plasma yang menyiapkan logam untuk proses lebih lanjut.

- Pembengkokan: Menerapkan gaya untuk menciptakan sudut atau lengkungan tanpa mengubah luas permukaan logam. Metode press brake dan pembentukan manual mampu menghasilkan mulai dari sudut tajam hingga lengkungan lembut.

- Shrinking: Memadatkan logam untuk mengurangi luas permukaan pada area tertentu. Teknik ini memperbaiki area yang meregang dan menciptakan bentuk cekung menggunakan alat seperti shrinker, garpu tucking, atau aplikasi panas terkendali.

- Pemanjangan: Memperluas logam dengan menariknya terpisah pada tingkat molekuler. Roda Inggris, palu, dan dolly bekerja bersama untuk menciptakan lengkungan cembung dan bentuk majemuk.

Keempat operasi ini menjadi dasar dari seluruh pekerjaan pembentukan logam. Kuasai masing-masing secara terpisah, dan Anda akan memahami cara menggabungkannya untuk proyek yang kompleks. Pengrajin profesional yang menggunakan peralatan pembentuk logam canggih tetap mengandalkan prinsip-prinsip yang sama—hanya saja dengan kecepatan dan volume yang lebih tinggi.

Keindahan keterampilan ini terletak pada skalabilitasnya. Teknik yang sama yang membantu Anda memperbaiki lekukan kecil dapat membimbing pemahaman Anda tentang operasi stamping industri yang menghasilkan ribuan komponen identik. Mari kita jelajahi peralatan dan teknik yang membuat transformasi ini dimungkinkan.

Peralatan Penting untuk Setiap Tingkat Keterampilan

Siap mulai membentuk logam tetapi kewalahan dengan pilihan alat? Anda tidak sendirian. Masuk ke toko peralatan metalworking—baik secara langsung maupun daring—terasa seperti memasuki negara asing di mana semua orang berbicara bahasa yang berbeda. Palu dengan nama-nama aneh, dolly dalam puluhan bentuk, dan mesin yang harganya setara mobil bekas. Dari mana Anda harus memulainya?

Kabar baiknya? Anda tidak perlu memiliki semuanya sekaligus. Membangun perkakas pembentuk pelat logam koleksi Anda adalah sebuah proses, bukan pembelian satu kali. Kuncinya adalah memahami perkakas mana yang sesuai dengan tingkat keterampilan Anda saat ini dan proyek-proyek yang ingin Anda kerjakan. Mari kita uraikan langkah-langkahnya secara bertahap.

Perkakas Tangan yang Harus Dimiliki Pemula

Ketika Anda baru memulai, tangan Anda adalah alat pembentuk yang paling penting. Peralatan hanya memperluas kemampuan yang dapat dilakukan tangan Anda. Pengrajin profesional Cody Walls dari Traditional MetalCraft mengungkapkannya dengan sempurna: "Cara terbaik untuk memulai adalah dengan mengerjakan potongan-potongan kecil—panel persegi berukuran 4 inci. Saya membeli Impala '64 saat berusia 14 tahun dan dengan seperangkat palu serta landasan dari Harbor Freight, saya mulai memperbaiki bagian bawah fender."

Pendekatan ini berhasil karena peralatan murah untuk membentuk pelat logam memungkinkan Anda belajar bagaimana logam bereaksi tanpa harus berkomitmen secara finansial besar-besaran. Anda akan melakukan kesalahan—semua orang melakukannya—anda lebih baik belajar menggunakan peralatan yang terjangkau.

Palu: Mulailah dengan palu bodi serba guna yang beratnya antara 14 hingga 18 ons. Cari yang memiliki diameter permukaan palu antara 1-1/4 hingga 1-9/16 inci. Berikut ini hal yang tidak akan diberi tahu oleh produsen: permukaan palu yang benar-benar datar tidak ideal. Permukaan palu dengan jari-jari sekitar 12 inci lebih baik untuk pekerjaan umum karena mencegah bekas goresan "senyum" saat memukul pada sudut kecil. Banyak teknisi berpengalaman mengamplas tepi permukaan palu baru dengan radius 1/16 inci untuk mencegah meninggalkan bekas pada logam.

Dolly: Alat dolly ini merupakan landasan genggam yang menopang logam dari belakang saat Anda memalu. Dolly harus memiliki berat minimal 3 pon agar efektif—dolly yang lebih ringan hanya akan terpental saat dipukul. Mulailah dengan dolly low-crown dan medium-crown karena sangat sedikit panel bodi yang memiliki high-crown. Dolly bentuk "telur" menjadi favorit populer karena permukaannya yang bervariasi dapat digunakan dalam berbagai situasi.

Shrinker-Stretcher: Unit kombinasi yang diletakkan di meja kerja atau dipasang pada ragum berharga antara $50-200 dan mengajarkan dasar-dasar pergerakan logam. Anda akan terus-menerus menggunakannya untuk membuat flens, membentuk lengkungan, serta memahami aliran logam di bawah tekanan.

Peralatan Bertenaga untuk Pengrajin Serius

Setelah Anda meluangkan waktu dengan perkakas tangan dan memahami respons logam, peralatan bertenaga menjadi pengali keterampilan Anda—bukan pengganti keterampilan tersebut. Seperti yang dikatakan Walls, "Anda bisa melakukan banyak pembentukan logam dengan perkakas tangan dasar itu. Namun ketika Anda dibayar per jam, Anda harus mempercepat prosesnya."

Namun demikian, peralatan yang lebih besar tidak secara otomatis membuat Anda lebih mahir. "Jelas keliru jika menganggap peralatan besar ini secara otomatis membuat proses lebih cepat dan mudah," jelas Walls. "Faktanya, Anda hanya bisa merusak pekerjaan lebih cepat! Saya butuh enam bulan untuk benar-benar menguasai Pullmax, sebagai contoh."

Palu Planishing: Alat pembentuk daya ini menghaluskan bidang logam dan memoles lasan melalui pukulan terkendali yang berulang. Proses yang dikenal sebagai pengelasan palu ini meregangkan logam di sepanjang sambungan las untuk mengurangi pelengkungan akibat ekspansi panas. Unit berkualitas dari produsen seperti ProLine dibanderol $2.000-5.000 tetapi menghemat waktu tak terhitung jam dalam penyelesaian panel.

English Wheel: Tersedia dari model meja hingga unit besar berdiri sendiri, English wheel membentuk logam dengan melewatkan antara dua mati rol di bawah tekanan, meregangkan dan membentuk lengkungan majemuk. Roda yang lebih besar memiliki leher lebih dalam untuk panel yang lebih besar. Meskipun sangat mumpuni, alat ini membutuhkan latihan yang signifikan—dan idealnya dua orang untuk pekerjaan besar.

Power Hammer: Mesin-mesin ini menggunakan pukulan berulang untuk meregangkan logam secara cepat. Berbeda dengan English wheel, power hammer memungkinkan Anda bekerja sendirian pada panel besar dan sering kali menghasilkan bentuk yang lebih rileks dengan ketegangan internal lebih rendah pada hasil akhir.

Pullmax: Sebuah mesin serbaguna untuk membengkokkan tepi, menambahkan bead pada material berat, dan membentuk kasar kurva majemuk pada lembaran besar. Mati khusus dapat dibuat dari bahan decking komposit untuk profil tertentu.

| Jenis alat | Tingkat Keterampilan | Kisaran Biaya Umum | Aplikasi Terbaik |

|---|---|---|---|

| Palu Karoseri | Pemula | $15-150 masing-masing | Pembentukan dasar, penghilangan penyok, pembentukan panel |

| Dolly | Pemula | $20-200 masing-masing | Penopang belakang, teknik on/off-dolly, penghalusan |

| Shrinker-Stretcher (Manual) | Pemula | $50-500 | Flens, lengkungan, pembentukan tepi, mempelajari pergerakan logam |

| Gunting Beverly | Pemula-Menengah | $300-800 | Pemotongan rumit, bentuk melengkung, material hingga 3/16" |

| Palu Planishing | Menengah | $2,000-5,000 | Menghaluskan panel, planishing lasan, pekerjaan finishing |

| Roda Inggris (Model Meja) | Menengah | $500-2,000 | Lengkungan panel kecil, belajar teknik roda |

| Roda Inggris (Model Lantai) | Menengah-Lanjutan | $3,000-15,000 | Panel besar, lengkungan majemuk kompleks, pekerjaan produksi |

| Pullmax | Lanjutan | $5,000-20,000+ | Pembengkokan tepi, pembentukan bead, pekerjaan pelat tebal, lengkungan majemuk |

| Palu Hidrolik | Lanjutan | $8,000-25,000+ | Pembentukan cepat, panel besar, fabrikasi produksi |

Ketika Anda melihat alat pembentuk logam dijual—baik model vintage maupun baru—lakukan riset terlebih dahulu sebelum membeli. "Hanya karena barangnya tua tidak berarti kualitasnya baik, begitu pula sebaliknya untuk yang baru," saran Walls. Komunitas online, bengkel profesional, dan forum perbengkelan logam memberikan wawasan berharga mengenai kualitas peralatan tertentu.

Membangun peralatan Anda secara bertahap merupakan langkah yang bijak dari segi finansial maupun edukasi. Mulailah dengan perkakas tangan berkualitas—perkakas ini akan menemani sepanjang karier Anda. Tambahkan alat perapat-perenggang (shrinker-stretcher) dan gunting Beverly untuk pemotongan. Seiring berkembangnya keterampilan dan kebutuhan proyek Anda, pertimbangkan palu planishing dan roda penekan. Setiap alat pembentuk logam baru memerlukan waktu belajar khusus, jadi kembangkan koleksi Anda dengan kecepatan yang memungkinkan Anda benar-benar menguasai setiap tambahan sebelum beralih ke yang berikutnya.

Dengan strategi toolkit Anda yang sudah siap, langkah berikutnya adalah memahami cara menggunakan alat-alat ini secara nyata. Teknik yang akan Anda pelajari selanjutnya menjadi dasar dari segala hal, mulai dari perbaikan sederhana hingga pembuatan panel secara keseluruhan.

Teknik Pembentukan Manual Yang Membangun Keterampilan Nyata

Anda sudah menyiapkan palu dan landasan Anda. Lalu apa selanjutnya? Di sinilah banyak pemula terhenti—mereka mengayunkan palu, memukul logam, dan bertanya-tanya mengapa hasilnya justru tampak lebih buruk daripada sebelumnya. Rahasianya bukan terletak pada alatnya sendiri, melainkan pada pemahaman bagaimana logam bereaksi terhadap setiap pukulan. Seperti yang dikatakan oleh Geoff Gates, fabricator profesional dari Alloy Motors : "Pekerjaan palu dan landasan yang tepat bukanlah seni kuno yang misterius, melainkan hanya soal mencoba dan belajar dari kesalahan. Pada akhirnya, logam ingin kembali ke bentuk semula, Anda hanya perlu belajar berkomunikasi dengannya menggunakan beberapa alat."

Ungkapan tersebut—"berbicara dengan logam"—menggambarkan sesuatu yang esensial tentang pembentukan secara manual. Anda tidak memaksa material untuk menyerah. Anda membimbingnya melalui manipulasi terkendali, membaca responsnya setiap kali dipukul.

Menguasai Teknik Palu dan Dolly

Keberhasilan pembentukan manual dimulai dengan memahami dua pendekatan dasar: pekerjaan pada-dolly dan off-dolly. Masing-masing memiliki tujuan yang berbeda, dan mengetahui kapan harus menggunakan yang mana membedakan tukang fabrikasi terampil dari mereka yang hanya membuat suara bising.

Teknik On-Dolly :Tempatkan dolly Anda tepat di belakang tempat palu mengenai. Logam akan terjepit di antara dua permukaan, menjadi lebih halus dan sedikit meregang dengan setiap pukulan. Gunakan metode ini untuk:

- Meratakan bagian yang menonjol dan menghaluskan penyok

- Mengerjakan area yang telah meregang dan perlu diratakan

- Pengerjaan akhir sebelum aplikasi dempul

- Meratakan sambungan setelah pengelasan

Teknik Off-Dolly: Di sinilah banyak panduan kekurangan. Tempatkan dolimu di dekat—tetapi tidak tepat di belakang—titik pukulan palumu. Saat kamu memukul area yang tinggi, dolinya secara bersamaan mendorong ke atas area rendah di sekitarnya. Pendekatan ini sangat efektif untuk:

- Menaikkan area rendah sambil menurunkan area tinggi secara bersamaan

- Membentuk lengkungan majemuk tanpa peregangan berlebih

- Pengerjaan awal pada panel yang rusak

- Menciptakan pergerakan terkendali di zona tertentu

Apa perbedaan utamanya? Pekerjaan dengan dolly merenggangkan dan menghaluskan logam. Pekerjaan tanpa dolly mendistribusikan ulang logam tanpa menambah peregangan signifikan. Restorer profesional biasanya menggunakan pekerjaan tanpa dolly untuk 70-80% proses pembentukan, beralih ke pekerjaan dengan dolly hanya untuk penghalusan akhir.

Seni Mengendalikan Pergerakan Logam

Sebelum Anda mengayunkan palu, persiapan sangat penting. Gates menyarankan untuk memberi tanda pada area kerja Anda: "Dia membuat garis yang sama di bagian dalam panel dengan pensil. Gunakan penggaris untuk garis lurus yang sempurna, tetapi teknik bebas tangan untuk lengkungan." Referensi visual ini membantu Anda melacak kemajuan dan mempertahankan garis bodi selama proses pembentukan.

Siap membentuk logam pada panel latihan pertama Anda? Ikuti urutan ini:

- Evaluasi kerusakan: Geser ujung jari Anda di sepanjang permukaan. Beberapa pekerja fabrikasi mengenakan sarung tangan lateks untuk meningkatkan sensitivitas. Rasakan area yang menonjol dan cekung sebelum menyentuh peralatan pembentuk—pekerja plat logam menyebutnya "membaca panel."

- Buat garis referensi: Gunakan selotip atau pensil untuk mengidentifikasi garis bodi, tepi, dan batas area yang perlu diperbaiki. Ini mencegah terjadinya distorsi pada logam yang masih baik secara tidak sengaja.

- Mulailah dengan pekerjaan tanpa dolly: Posisikan dolly Anda sedikit agak mundur dari titik yang menonjol. Pukul area yang tinggi dengan ketukan terkendali—bukan ayunan penuh. Dolly mendorong naik area yang rendah sementara palu Anda menurunkan area yang tinggi.

- Bekerjalah dengan gerakan melingkar: Bergerak keluar dari tengah area yang rusak dalam spiral membesar. Ini mendistribusikan tekanan secara merata daripada menciptakan distorsi baru.

- Periksa secara berkala: Berhenti setiap 10-15 kali pukul untuk menilai kembali. Logam bergerak lebih dari yang Anda perkirakan, dan terlalu sering memukul justru menciptakan masalah baru.

- Beralih ke metode on-dolly untuk tahap akhir: Setelah tonjolan besar dan lekukan dalam sudah ditangani, posisikan dolly tepat di belakang area yang akan dipukul. Pukulan-pukulan ringan akan menghaluskan permukaan dan sedikit meregangkannya hingga rata.

- Gunakan alat khusus sesuai kebutuhan: Untuk lekukan kecil yang terletak jauh di dalam panel, alat bulls-eye pick memungkinkan Anda melihat titik terendah dan memukul dari bawah dengan presisi. Menurut Gates, "cukup arahkan bulls-eye pada titik terendah dan pukul dari bawah, angkat logam hingga mencapai permukaan sekitarnya."

Satu tips penting: jika suatu area mulai terasa lemah atau "oil canning" (melengkung keluar masuk dengan tekanan ringan), berarti Anda telah terlalu banyak memukulnya. Solusinya bukan memukul lebih keras—tetapi mengecilkan secara terkendali untuk mengembalikan ketegangan. Di sinilah alat pembentuk pelat logam pengecil Anda membuktikan nilainya.

Pembentukan dengan palu pada bagian melengkung memerlukan penyesuaian dolly dengan kontur yang ada. "Karena Geoff sedang mengerjakan bagian fender yang melengkung, ia menggunakan dolly yang sesuai dengan lengkungan tersebut," catat panduan Hot Rod Magazine. Prosesnya tetap sama—pegang dolly di belakang dan ketuk secara bertahap—namun pemilihan dolly menjadi krusial untuk mempertahankan bentuk aslinya.

Berikut sesuatu yang jarang disebutkan panduan mana pun: keterampilan membentuk logam secara manual ini secara langsung dapat diterapkan dalam memahami operasi mesin. Saat Anda menggunakan roda Inggris (English wheel), pada dasarnya Anda melakukan pekerjaan seperti pada dolak secara otomatis. Palu planishing meniru proses penghalusan yang biasanya Anda lakukan secara manual. Alat perapat dan peregangan bertenaga melakukan hal yang persis sama seperti alat versi manualnya—hanya saja lebih cepat.

Baik Anda seorang penghobi yang mengerjakan proyek akhir pekan atau profesional yang dibayar per jam, teknik dasar ini berlaku di semua skala. Perbedaannya hanyalah pada kecepatan dan volume. Kuasai sensasi logam yang merespons manipulasi terkendali, dan Anda akan memahami secara mendasar apa yang dilakukan setiap mesin di bengkel Anda.

Memilih Metode Pembentukan yang Tepat untuk Proyek Anda

Anda telah menguasai dasar-dasar pembentukan manual. Bayangkan sekarang menerapkan pengetahuan tersebut untuk memproduksi ratusan—atau ribuan—bagian yang identik. Bagaimana Anda menentukan metode produksi yang cocok untuk proyek Anda? Jawabannya tergantung pada tiga faktor: kompleksitas bagian, volume produksi, dan anggaran. Salah membuat keputusan, Anda bisa saja menghabiskan biaya berlebihan untuk peralatan yang tidak diperlukan atau kesulitan dengan proses lambat yang mahal dan menguras sumber daya.

Tiga metode pembentukan utama mendominasi manufaktur logam lembaran: bending, stamping, dan deep drawing. Masing-masing unggul dalam situasi tertentu, dan memahami kelebihannya membantu Anda berkomunikasi secara efektif dengan mitra fabrikasi atau membuat keputusan yang tepat untuk bengkel Anda sendiri.

Aplikasi Bending versus Stamping

Ketika klien mendekati fabrikator profesional, pertanyaan pertama biasanya berfokus pada jumlah unit dan tingkat kompleksitas. Dua variabel ini umumnya langsung mengarah pada pilihan optimal antara bending atau stamping.

Membungkuk menggunakan mesin bending dengan mati-V standar dan pons untuk membuat sudut sepanjang garis lurus. Selembar logam ditempatkan di antara alat atas (pons) dan alat bawah (matriks V). Pons bergerak turun dengan gaya terkendali, menekan logam masuk ke dalam matriks dan menciptakan lipatan yang presisi. Persiapan cepat, dan tidak ada biaya peralatan khusus—menjadikannya ideal untuk prototipe dan produksi skala kecil.

Kelebihan Proses Bending

- Tidak memerlukan investasi peralatan khusus—menggunakan mati standar

- Waktu persiapan cepat, dihitung dalam menit, bukan minggu

- Fleksibilitas tinggi untuk perubahan desain antar produksi

- Efisien secara biaya untuk volume kurang dari 500 komponen

- Cocok untuk geometri sederhana hingga sedang kompleks

Kekurangan Proses Bending

- Proses yang intensif tenaga kerja dengan biaya per unit lebih tinggi pada produksi besar

- Terbatas pada lipatan bersudut dan lengkungan sederhana

- Biaya per bagian tidak menurun secara signifikan dengan kuantitas

- Penanganan manual mengurangi konsistensi dibandingkan proses otomatis

Pencetakan mengambil pendekatan yang berlawanan. Mesin ini dirancang untuk kecepatan dan volume, menggunakan peralatan alat dan cetakan khusus yang spesifik untuk bagian Anda. Sebuah gulungan logam dimasukkan melalui cetakan yang memiliki banyak stasiun di mana berbagai operasi—seperti meninju, coining, membengkokkan—terjadi secara berurutan. Investasi awal cukup besar, sering kali membutuhkan waktu berminggu-minggu untuk membuat peralatan cetakan. Namun begitu cetakan siap, Anda dapat mencetak ribuan bagian yang identik secara cepat.

Kelebihan dari Stamping

- Biaya per bagian sangat rendah pada produksi volume tinggi

- Konsistensi dan pengulangan yang luar biasa sepanjang proses produksi

- Operasi Otomatis Berkecepatan Tinggi

- Bentuk kompleks dapat dicapai dalam satu operasi tunggal

- Ideal untuk volume yang melebihi 1.000 bagian

Kekurangan dari Stamping

- Biaya cetakan awal yang tinggi ($5.000-$50.000+ tergantung pada kompleksitas)

- Waktu tunggu yang lama untuk perkakas—biasanya 4-8 minggu

- Perubahan desain memerlukan modifikasi die yang mahal atau penggantian total

- Risiko penipisan material, retakan akibat tekanan, atau duri logam jika desain tidak tepat

Keputusan menjadi jelas saat Anda melihat angkanya. Butuh 50 braket? Tekuk adalah pilihan satu-satunya yang masuk akal. Butuh 50.000? Stamping memberikan biaya proyek total yang jauh lebih rendah meskipun ada investasi awal untuk die. Titik peralihan umumnya berada antara beberapa lusin hingga beberapa ratus komponen, tergantung pada material dan kompleksitas bagian

Deep Drawing untuk Bentuk Kompleks

Apa yang terjadi ketika bagian Anda membutuhkan bentuk tiga dimensi yang dalam—seperti cangkir, bak cuci, atau enclosure kompleks? Deep drawing dan hydroforming sama-sama menjadi pertimbangan, masing-masing dengan mekanisme dan hasil yang berbeda

Pembentukan dalam menggunakan pons logam padat untuk mendorong lempeng logam tipis ke dalam rongga cetakan. Sebuah lempengan bundar atau persegi panjang dijepit di atas bukaan cetakan, kemudian pons bergerak ke bawah, mendorong logam melalui cetakan dan membentuknya menjadi bentuk cangkir atau kotak. Ini merupakan proses stamping tradisional yang sangat efektif untuk bagian-bagian simetris.

Hydroforming menggantikan pons padat dengan fluida bertekanan tinggi. Selembar logam tipis ditempatkan pada setengah cetakan, lalu sebuah ruang tertutup memompa cairan hidrolik pada tekanan ekstrem. Tekanan ini berfungsi seperti pons universal, memaksa logam menyesuaikan diri secara sempurna dengan bentuk cetakan. Karena tekanan bersifat seragam, material mengalir dengan lancar dan mempertahankan ketebalan yang konsisten bahkan pada bentuk yang sangat kompleks atau dalam.

Perbedaan praktisnya? Deep drawing bekerja sangat baik untuk kaleng aluminium sederhana atau rumah simetris. Hidroform lebih unggul ketika Anda membutuhkan bentuk kompleks dan asimetris dengan distribusi material yang lebih baik—misalnya komponen aerospace khusus atau wastafel dengan bentuk tidak beraturan di mana ketebalan dinding seragam sangat penting.

| Metode | Aplikasi Terbaik | Kisaran Ketebalan Material | Kemampuan Kompleksitas | Kesesuaian Volume Produksi |

|---|---|---|---|---|

| Membungkuk | Kurung, pelindung, komponen rangka, bagian bersirip | 0,5 mm - 6 mm | Sederhana hingga sedang (lengkungan bersudut, lengkungan dasar) | Rendah hingga sedang (1-500 bagian) |

| Pencetakan | Panel otomotif, perangkat keras, bagian bentuk kompleks, komponen volume tinggi | 0,3mm - 4mm | Tinggi (beberapa operasi dalam satu proses) | Tinggi (1.000+ bagian) |

| Pembentukan dalam | Kaleng, cangkir, rumah simetris, bagian silindris | 0,4mm - 3mm | Sedang hingga tinggi (bentuk dalam yang simetris) | Sedang hingga tinggi (500+ bagian) |

| Hydroforming | Komponen otomotif kompleks, komponen aerospace, bentuk dalam asimetris | 0,5mm - 3mm | Sangat tinggi (lengkungan kompleks, ketebalan seragam) | Rendah hingga sedang (aplikasi khusus) |

Memahami perbedaan antara prototyping dan produksi membantu Anda menghindari kesalahan perhitungan yang mahal. Prototyping cepat mendukung siklus desain yang cepat—insinyur dapat menguji, menyesuaikan, dan memotong ulang bagian dalam hitungan hari. Kecepatan ini memvalidasi konsep sebelum berinvestasi pada peralatan produksi. Faktor biaya terbesar bergeser ke amortisasi peralatan ketika Anda beralih ke produksi massal. Cetakan mahal tersebut hanya masuk akal ketika biaya tersebar pada jumlah besar.

Banyak produsen mengikuti pendekatan hibrida: memulai dengan prototipe cepat menggunakan peralatan bentuk untuk logam lembaran seperti mesin tekuk hidrolik, beralih ke peralatan lunak untuk produksi menengah, lalu meningkatkan skala ke produksi penuh seiring meningkatnya permintaan dan stabilitas desain. Sebagian menggunakan peralatan penghubung untuk menguji desain sebelum berkomitmen pada cetakan produksi keras. Pendekatan bertahap—digabungkan dengan pemeriksaan DFM (Desain untuk Kemudahan Produksi) yang menyeluruh—memastikan desain Anda dioptimalkan untuk peralatan sebelum Anda menginvestasikan modal besar.

Peralatan bentuk untuk logam lembaran yang Anda pilih pada akhirnya tergantung pada posisi proyek Anda dalam spektrum ini. Prototipe tunggal menuntut fleksibilitas dan kecepatan. Produksi volume tinggi menuntut konsistensi dan biaya per unit yang rendah. Memahami pertimbangan-pertimbangan ini menempatkan Anda pada posisi untuk membuat keputusan cerdas—baik Anda memproduksi komponen sendiri atau bekerja sama dengan produsen profesional.

Praktik Keselamatan untuk Pekerjaan Logam Lembaran

Anda telah mempelajari teknik-tekniknya dan memahami peralatannya. Namun berikut adalah kenyataan yang sering terabaikan dalam tutorial permesinan logam: semua pengetahuan itu tidak berguna jika Anda mengalami cedera dan tidak bisa bekerja. Pembentukan pelat logam melibatkan tepian tajam, serpihan yang beterbangan, kebisingan tinggi, dan gerakan berulang yang dapat membuat Anda berhenti bekerja secara permanen jika tidak berhati-hati. Menurut OSHA Training School , bahaya umum meliputi luka sayat dan robekan, cedera karena tergilas, kerusakan pendengaran, luka bakar, dan cedera mata—semuanya dapat dicegah dengan tindakan pencegahan yang tepat.

Baik Anda mengoperasikan peralatan pembentuk logam di bengkel profesional maupun bekerja dengan peralatan pelat logam di garasi Anda, protokol keselamatan tetap sama. Mari kita bahas apa saja yang perlu Anda siapkan untuk melindungi diri sendiri.

Perlengkapan Pelindung Diri yang Esensial

Anggaplah APD sebagai lapisan pertahanan terakhir Anda. Ketika semua hal lain gagal—sepotong logam lepas tak terduga, tepian tajam menyerang secara tiba-tiba—peralatan pelindung yang tepat menjadi penghalang antara Anda dan ruang gawat darurat.

- Perlindungan mata: Kacamata pengaman dengan pelindung samping adalah persyaratan minimum setiap kali Anda memasuki bengkel. Untuk operasi penggerindaan, pemotongan, atau pengelasan, gunakan kacamata pengaman tertutup penuh atau pelindung wajah lengkap. Serpihan terbang dan percikan api terang tidak memberi peringatan sebelum mengenai Anda.

- Perlindungan pendengaran: Mesin pemotong dan pembengkok menghasilkan tingkat kebisingan yang dapat menyebabkan gangguan pendengaran permanen jika terpapar dalam waktu lama. Earplug dengan rating setidaknya 25dB reduksi kebisingan cocok untuk sebagian besar operasi. Untuk pekerjaan yang lebih lama di dekat alat pembentuk baja yang lebih keras seperti palu daya atau gunting mesin, pertimbangkan earmuff dengan rating 30dB atau lebih tinggi.

- Sarung Tangan Tahan Potong: Tepi logam lembaran dapat memotong kulit dengan sangat mudah. Gunakan sarung tangan tahan potong yang memiliki rating ANSI A4 atau lebih tinggi saat menangani bahan mentah. Namun—dan ini sangat penting—lepas sarung tangan sebelum mengoperasikan mesin dengan bagian berputar. Sarung tangan dapat tersangkut dan menarik tangan Anda ke komponen yang bergerak.

- Alas Kaki yang Sesuai: Sepatu baja melindungi dari lembaran yang jatuh dan alat berat. Desain tertutup juga mencegah serpihan logam masuk ke dalam sepatu Anda. Dilarang memakai sandal, tanpa pengecualian.

- Pakaian Pelindung: Lengan panjang dan celana panjang yang terbuat dari serat alami seperti katun lebih tahan terhadap percikan api dibandingkan bahan sintetis, yang bisa meleleh ke kulit. Hindari pakaian longgar yang bisa tersangkut pada peralatan.

Protokol Keselamatan Bengkel

Lingkungan bengkel Anda sama pentingnya dengan pakaian yang Anda kenakan. Tempat kerja yang berantakan dan berventilasi buruk akan melipatgandakan setiap risiko yang Anda hadapi.

Kebutuhan Ventilasi: Fabrikasi menghasilkan asap dan debu yang merusak kesehatan pernapasan seiring waktu. Menurut Harvey Brothers Inc. , sistem ventilasi yang memadai sangat penting untuk menjaga kualitas udara yang baik. Letakkan kipas ekstraksi untuk menarik udara terkontaminasi menjauhi zona pernapasan Anda. Saat bekerja dengan pelapis, cat, atau melakukan operasi pengelasan, gunakan masker penyaring N95 sebagai minimum—atau respirator setengah wajah dengan kartrid yang sesuai untuk paparan kimia tertentu.

Pencegahan Kebakaran: Pengelasan, pemotongan, dan penggilingan menghasilkan percikan yang dapat memicu terbakarnya bahan mudah terbakar. Letakkan alat pemadam kebakaran yang memiliki rating untuk kebakaran Kelas ABC dalam jarak 25 kaki dari area pekerjaan panas mana pun. Simpan bahan-bahan mudah terbakar di dalam lemari yang disetujui, jauh dari operasi yang menghasilkan percikan. Bersihkan bahan-bahan mudah terbakar dari zona kerja sebelum memulai operasi apa pun yang menghasilkan percikan.

Pertimbangan Ergonomis: Tugas-tugas pembentukan yang berulang menyebabkan ketegangan pada otot, tendon, dan sendi. Rencana Keselamatan Kerja Perbengkelan Lembaran Logam Massachusetts mencatat bahwa gangguan muskuloskeletal memengaruhi pekerja yang melakukan gerakan berulang atau bekerja dalam posisi yang canggung. Letakkan pekerjaan setinggi pinggang bila memungkinkan. Ambil istirahat setiap 30-45 menit selama sesi pembentukan intensif. Variasikan tugas Anda sepanjang hari untuk mencegah cedera akibat penggunaan berlebihan.

Keselamatan Penanganan Material: Logam lembaran yang baru dipotong memiliki tepi yang tajam seperti silet. Selalu hilangkan debur pada tepian sebelum menangani panel secara intensif. Saat memindahkan lembaran besar, bekerjalah berpasangan dan komunikasikan dengan jelas. Jangan pernah membawa lembaran dengan cara yang menghalangi penglihatan atau jalur Anda.

Keselamatan Khusus Alat: Alat tangan dan peralatan listrik masing-masing memiliki bahaya tersendiri:

- Palu dan Dolly: Periksa permukaan palu dari kerusakan seperti pelebaran (mushrooming) atau retak sebelum digunakan. Palu yang retak dapat melemparkan serpihan ke mata Anda.

- Gunting dan Pemotong: Jauhkan jari dari lintasan pisau. Jangan pernah memasukkan tangan ke dalam gunting untuk mengambil potongan yang sudah terpotong saat bilah masih bergerak.

- Roda Inggris dan Palu Planishing: Pastikan pelindung terpasang dengan benar. Jaga agar pakaian longgar dan perhiasan tidak menggantung bebas.

- Peralatan Listrik: Ikuti prosedur penguncian-pemasangan tag sebelum melakukan perawatan pada mesin apa pun. Jangan pernah melewati kunci keselamatan atau melepas pelindung untuk mempercepat pekerjaan.

Akhirnya, jaga kebersihan tempat kerja. Terpeleset, tersandung, dan terjatuh menyebabkan banyak cedera di bengkel. Buang potongan logam, amankan kabel, dan pastikan lorong tetap bersih. Kebersihan yang baik bukan hanya soal penampilan—tapi tentang memastikan Anda pulang dengan selamat setiap hari.

Dengan kebiasaan keselamatan yang tepat telah diterapkan, Anda siap mengembangkan keterampilan dasar dan menangani proyek yang semakin menantang. Bagian berikutnya menguraikan langkah-langkah jelas dari perbaikan pemula hingga lengkungan majemuk tingkat lanjut.

Membangun Keterampilan Pembentukan Logam Secara Bertahap

Ke mana Anda melangkah setelah berlatih pada panel bekas menuju pembuatan bagian bodi lengkap? Banyak penghobi mengalami stagnasi karena tidak memiliki peta jalan yang jelas yang menghubungkan teknik dasar dengan pekerjaan tingkat profesional. Pembentukan logam bukan hanya soal menumpuk jam kerja—tapi tentang kemajuan sengaja melalui tantangan yang semakin kompleks dan saling membangun.

Perbedaan antara seseorang yang sekadar mencoba dan seseorang yang benar-benar menguasai keterampilan ini terletak pada kemajuan yang terstruktur. Setiap proyek yang Anda selesaikan harus sedikit mendorong batas kemampuan Anda, sekaligus memperkuat dasar-dasar yang telah Anda pelajari.

Proyek Perbaikan Panel Pertama Anda

Bagaimana cara mengetahui apakah Anda siap untuk pekerjaan sesungguhnya? Mulailah dengan mengevaluasi secara jujur posisi Anda saat ini. Apakah Anda mampu menggerakkan logam secara konsisten ke tempat yang diinginkan? Apakah Anda memahami kapan harus menyusutkan dan kapan harus meregangkan? Apakah Anda bisa membaca permukaan panel menggunakan ujung jari dan mengidentifikasi area yang menonjol serta cekung?

Jika Anda mengangguk setuju terhadap pertanyaan-pertanyaan tersebut, berarti Anda sudah siap untuk proyek pemula. Jika belum, luangkan lebih banyak waktu berlatih pada panel latihan sebelum melanjutkan. Tidak ada rasa malu dalam mempelajari dasar-dasar—setiap profesional pun memulai persis dari tempat Anda berada sekarang.

- Panel Tambal Sederhana (Pemula): Potong bagian kecil dari logam yang rusak dan buatkan penggantinya. Ini mengajarkan tata letak, ketepatan pemotongan, persiapan tepi, dan dasar-dasar pemasangan. Fokuskan pada area datar atau melengkung tunggal terlebih dahulu—bagian panel lantai atau tambalan fender dalam sangat cocok. Keberhasilan di sini berarti tambalan Anda pas rapat dengan logam sekitarnya dan dapat dilas tanpa distorsi.

- Perbaikan Penyok pada Panel yang Dapat Diakses (Pemula): Kerjakan panel yang bisa diakses dari kedua sisi. Latih kemampuan membaca kerusakan, mengidentifikasi logam yang meregang versus bergeser, serta menggunakan teknik off-dolly untuk mendistribusikan kembali material. Koleksi alat pembentuk logam Anda tidak perlu luas—palu, dolly, dan alat penyusut sudah cukup menangani sebagian besar perbaikan pemula.

- Panel Tambal Lengkung (Pemula-Menengah): Lanjutkan ke tambalan yang memerlukan penyesuaian lengkungan yang sudah ada. Ini memperkenalkan penggunaan templat, pemeriksaan kontur secara berkala, serta pemahaman tentang bagaimana peregangan menciptakan lengkungan. Perbaikan kulit pintu atau tambalan panel quarter masuk dalam kategori ini.

Pada tahap pemula, harapkan proyek memakan waktu tiga hingga lima kali lebih lama dibandingkan yang dibutuhkan oleh seorang profesional. Itu hal yang normal. Kecepatan datang dari pengulangan dan kepercayaan diri—yang keduanya tidak bisa dipaksakan.

Berpindah ke Kurva Majemuk Kompleks

Setelah menyelesaikan beberapa perbaikan berhasil, proyek tingkat menengah siap menanti. Proyek-proyek ini mengharuskan kombinasi berbagai teknik serta bekerja dengan bentuk logam yang lebih menantang yang melengkung dalam dua arah secara bersamaan.

- Fender Flares dan Lubang Roda (Tingkat Menengah): Bagian-bagian ini menuntut peregangan terkendali untuk menciptakan kurva majemuk sambil menjaga tepian yang konsisten. Anda akan belajar bekerja secara progresif—membentuk kasar terlebih dahulu, kemudian menyempurnakan dengan teknik yang lebih ringan. Mesin roda Inggris menjadi sangat berharga di sini untuk menciptakan permukaan yang halus dan mengalir.

- Pembuatan Terowongan Transmisi atau Bagian Lantai (Tingkat Menengah): Membangun komponen struktural dari awal mengajarkan perencanaan, tata letak, dan bekerja sesuai spesifikasi dimensi. Kesalahan di tahap ini memengaruhi cara komponen lain terpasang, sehingga ketepatan lebih penting daripada kecepatan.

- Scoops Kap Mesin dan Intake Udara (Menengah-Lanjut): Proyek-proyek ini menggabungkan pembentukan dalam, transisi tajam, dan persyaratan estetika. Pemirsa akan melihat setiap cacat, sehingga kualitas permukaan menjadi sangat penting. Anda akan menggunakan teknik shrinking secara intensif untuk menciptakan jari-jari yang sempit dan tepian yang tajam.

Tahap menengah adalah saat kebanyakan penghobi berhasil maju ke pekerjaan tingkat lanjut atau justru terhenti selamanya. Kuncinya? Jangan hindari proyek yang membuat Anda merasa tertekan. Rasa tidak nyaman itu justru menandakan di mana Anda perlu berkembang.

- Pembuatan Fender Penuh atau Panel Quarter (Tingkat Lanjut): Membentuk baja untuk panel bodi lengkap memerlukan integrasi semua yang telah Anda pelajari. Anda akan bekerja dari buck atau pola, mengelola aliran material di seluruh permukaan besar, dan menjaga kelengkungan yang konsisten di area luas. Profesional sering menghabiskan 40-60 jam untuk satu fender—harapkan percobaan pertama Anda memakan waktu jauh lebih lama.

- Set Panel BodI Lengkap (Tingkat Lanjut): Ujian terakhir: membuat beberapa panel yang pas satu sama lain tanpa celah. Kulit pintu, fender, kap mesin—masing-masing harus sesuai dengan panel sebelahnya dalam hal kontur dan jarak celah. Ini adalah pembentukan logam tingkat profesional yang menuntut tarif premium di bengkel restorasi.

Untuk mengidentifikasi area yang perlu diperbaiki, ambil foto pekerjaan Anda di bawah cahaya miring yang menonjolkan ketidaksempurnaan permukaan. Bandingkan hasil Anda dengan panel pabrikan atau contoh profesional. Di mana Anda melihat gejala oil canning, permukaan tidak rata, atau definisi tepi yang buruk? Pengamatan tersebut menjadi prioritas pelatihan Anda.

Ingat: perjalanan dari penghobi menjadi profesional bukan tentang membeli peralatan yang lebih baik. Ini tentang mengembangkan kepekaan terhadap perilaku logam dan membangun memori otot untuk merespons secara tepat. Setiap jam latihan yang dilakukan secara sengaja membawa Anda lebih dekat pada hasil berkualitas produksi—jenis hasil yang pada akhirnya membenarkan perluasan skala di luar fabrikasi manual sepenuhnya.

Aplikasi Otomotif dari Restorasi hingga Produksi

Bayangkan sebuah Mustang 1967 yang berada di garasi Anda dengan lantai yang berkarat dan fender penyok. Atau bayangkan merancang pelindung panas manifold intake khusus untuk mobil balap yang tidak tersedia di katalog mana pun. Skenario-skenario ini mewakili dua pilar pekerjaan logam lembaran otomotif: restorasi dan fabrikasi khusus. Keduanya mengandalkan teknik pembentukan dasar yang sama—tetapi menerapkannya untuk tujuan yang sangat berbeda.

Industri otomotif selalu menjadi penggerak inovasi dalam pembentukan logam. Baik Anda seorang penghobi akhir pekan yang menghidupkan kembali mobil klasik, maupun seorang teknisi profesional yang membangun komponen performa, memahami bagaimana aplikasi-aplikasi ini saling terhubung akan membantu Anda mendekati proyek secara lebih strategis.

Mengembalikan Panel Mobil Klasik

Restorasi mobil klasik menghadirkan tantangan unik: Anda tidak merancang sesuatu yang baru—Anda mereproduksi apa yang telah dimusnahkan oleh waktu dan korosi. Seperti yang disebutkan JMC Automotive Equipment menyatakan, "Jika ada satu masalah yang umum dialami hampir semua mobil tua, itu adalah kerusakan bodi. Cat mobil klasik cenderung memudar dan mengalami bercak karat seiring waktu. Dan sering kali, Anda tidak bisa mengembalikan panel bodi hanya dengan mengecat ulang mobil."

Kabar baiknya? Peralatan pembentuk logam untuk bodi mobil kini semakin mudah diakses. Harganya telah turun signifikan dalam beberapa tahun terakhir, dengan banyak merek kini menawarkan lini peralatan las dan pembentuk logam untuk penghobi. Anda tidak lagi memerlukan bengkel komersial untuk mengerjakan restorasi serius.

Restorasi biasanya melibatkan tiga teknik utama:

- Pembengkokan: Menggunakan mesin bending logam untuk menghasilkan permukaan melengkung. Mesin bending pelat logam standar menangani lengkungan hingga 135 derajat, sedangkan mesin canggih menciptakan panel dengan bentuk unik untuk bagian bodi yang kompleks.

- Beading: Roller bead dengan mata bundar berpasangan membentuk pola khusus pada panel—ideal untuk pekerjaan tepian dan detail. Versi bermotor memungkinkan Anda tetap menggunakan kedua tangan pada logam saat merancang fabrikasi halus.

- Stamping: Saat membuat ulang fender dan panel dalam, mesin stamping dengan mata khusus memotong dan membentuk pola rumit yang sesuai dengan spesifikasi pabrik asli.

Pekerja logam yang mengerjakan proyek restorasi sering kali memulai dengan membuat templat dari panel asli yang masih tersisa atau mencari dokumentasi pabrik. Materi referensi ini membimbing setiap pukulan palu dan lintasan roda, memastikan hasil akhir sesuai dengan kontur kendaraan aslinya.

Fabrikasi Kustom untuk Kendaraan Performa

Fabrikasi kustom membalikkan keadaan. Alih-alih mereplikasi apa yang sudah ada, Anda membangun sesuatu yang sebelumnya tidak pernah ada. Modifikasi performa membutuhkan komponen yang dioptimalkan untuk aplikasi tertentu—dan sering kali, suku cadang tersebut memang tidak tersedia secara siap pakai.

Peralatan fabrikasi bodi mobil memiliki dua fungsi di sini. Mesin rolling Inggris (English wheel) yang membentuk fender pengganti juga bisa menciptakan firewall kustom. Palu planishing yang menghaluskan panel restorasi juga digunakan untuk menyelesaikan corong intake bentukan tangan. Keterampilan Anda langsung dapat diterapkan antar berbagai aplikasi.

Komponen rangka, braket suspensi, dan elemen struktural semuanya termasuk dalam ranah pembentuk logam. Bagian-bagian fungsional ini memerlukan pertimbangan lebih dari sekadar estetika—mereka harus mampu menahan tekanan, getaran, dan paparan lingkungan. Pemilihan material, jari-jari tekukan, dan spesifikasi pengelasan menjadi faktor-faktor kritis.

Proyek-proyek pelat logam otomotif yang umum mencakup berbagai tingkat kesulitan:

- Panel Tambal (Pemula): Bagian lantai, perbaikan fender dalam, tambalan lantai bagasi—potongan datar atau melengkung tunggal ini mengajarkan keterampilan dasar.

- Braket dan Dudukan (Pemula-Menengah): Baki baterai, dudukan relai, dan braket suspensi sederhana melibatkan pelengkungan dan pembentukan dasar.

- Fender Flare (Menengah): Lengkungan majemuk dan tepi yang konsisten menantang kemampuan Anda dalam mengendalikan peregangan dan penyusutan.

- Kap Mesin dan Tutup Bagasi Kustom (Menengah-Tinggi): Panel besar dengan lengkungan kompleks membutuhkan ketekunan dalam mengerjakan permukaan yang luas.

- Panel Bodiselengkapnya (Tingkat Lanjut): Fender penuh, kulit pintu, dan panel quarter memerlukan penguasaan atas setiap teknik yang telah Anda pelajari.

- Rangka Rol dan Komponen Chassis (Tingkat Lanjut): Elemen struktural memerlukan kecocokan yang presisi dan harus memenuhi spesifikasi keselamatan.

Hubungan antara prototipe buatan tangan dan stamping produksi menjadi sangat relevan untuk aplikasi performa. Mesin pembentuk logam di bengkel kecil dapat menghasilkan prototipe satu kali pakai yang membuktikan konsep desain. Setelah divalidasi, desain tersebut dapat beralih ke stamping produksi untuk jumlah yang lebih besar.

Menurut Global Technology Ventures , "Prototipe cepat lembaran logam telah merevolusi industri otomotif dengan memungkinkan produsen mobil menciptakan model berperforma tinggi secara cepat." Teknologi yang sama juga menguntungkan pembuat khusus—Anda dapat menguji desain dengan cepat menggunakan permesinan CNC, pemotongan laser, atau bahkan pembentukan manual sebelum melakukan investasi pada perkakas produksi yang mahal.

Apakah Anda sedang mencocokkan panel pabrik berusia 50 tahun atau menciptakan sesuatu yang benar-benar baru, teknik-tekniknya tetap konsisten. Perbedaannya terletak pada titik acuan Anda: spesifikasi asli untuk restorasi, atau persyaratan kinerja untuk pekerjaan khusus. Kedua jalur tersebut pada akhirnya mengarah ke pertanyaan yang sama—kapan sebaiknya beralih dari pembuatan manual ke mitra produsen yang mampu melakukan produksi?

Menskalakan Proyek Anda dari Prototipe ke Produksi

Anda telah membentuk prototipe secara manual, memvalidasi desain, dan memastikan bahwa prototipe tersebut bekerja persis seperti yang diharapkan. Lalu apa selanjutnya? Langkah besar dari satu bagian buatan tangan menjadi ratusan—atau ribuan—bagian produksi adalah saat banyak pelaku fabrikasi mengalami kesulitan. Menurut All Metals Fabricating, "Memindahkan komponen logam lembaran dari prototipe ke produksi adalah saat ide bertemu realitas—dan saat banyak program mengalami kegagalan."

Tantangan-tantangannya tidak hanya bersifat teknis. Pilihan DFM kecil yang tidak terlihat pada prototipe satu kali pakai dapat melipatgandakan biaya, memperpanjang waktu siklus, dan membuat produksi menjadi tidak stabil ketika skala volume ditingkatkan. Memahami kapan dan bagaimana beralih—serta menemukan mitra manufaktur yang tepat—membedakan peluncuran produk yang sukses dari kegagalan yang mahal.

Kapan Harus Meningkatkan Skala di Luar Pembuatan Secara Manual

Bagaimana Anda tahu sudah waktunya untuk berpindah dari pembentukan manual? Jawabannya biasanya berkaitan dengan tiga faktor: kebutuhan jumlah unit, tuntutan konsistensi, dan biaya per unit. Jika Anda memproduksi kurang dari 50 komponen, pembuatan secara manual sering kali tetap menjadi pendekatan paling ekonomis. Namun seiring meningkatnya jumlah produksi, perhitungannya berubah secara signifikan.

Pertimbangkan sebuah braket kustom yang Anda bentuk secara manual. Setiap bagian membutuhkan waktu 45 menit. Untuk 50 unit, itu setara dengan 37,5 jam kerja. Untuk 500 unit? Anda menghadapi 375 jam—hampir sepuluh minggu kerja penuh waktu. Sementara itu, menempa braket yang sama mungkin memerlukan peralatan seharga $8.000 tetapi dapat menghasilkan setiap komponen dalam hitungan detik. Titik impas bervariasi tergantung kompleksitas, namun prinsipnya tetap: volume akhirnya lebih menguntungkan penggunaan peralatan produksi.

Konsep peralatan cepat menutup kesenjangan ini. Berbeda dengan peralatan keras konvensional yang membutuhkan waktu berminggu-minggu untuk diproduksi, peralatan cepat menggunakan cetakan dari aluminium atau baja lunak yang dapat siap dalam beberapa hari. Cetakan "jembatan" ini mampu menghasilkan ratusan hingga ribuan komponen sambil Anda melakukan validasi desain sebelum berkomitmen pada cetakan produksi yang dikeraskan. Seperti yang dicatat Manufyn, perusahaan biasanya menghemat 40-60% dibandingkan pendekatan prototipe konvensional atau permesinan saat menggunakan metode prototipe logam lembaran cepat.

Jika Anda sedang mencari peralatan pembentuk logam untuk dijual demi memperluas kemampuan Anda, berhentilah sejenak dan pertimbangkan apakah layanan stamping profesional justru dapat memberikan nilai lebih bagi volume produksi spesifik Anda.

Bekerja Sama dengan Produsen Profesional

Menemukan mitra manufaktur yang tepat mengubah keahlian Anda dalam pembentukan pelat logam menjadi produksi yang dapat ditingkatkan skalanya. Namun, bagaimana cara Anda menyampaikan desain bentukan tangan Anda kepada insinyur produksi yang menggunakan bahasa teknis yang sama sekali berbeda?

Di sinilah DFM—Desain untuk Kemudahan Produksi—menjadi sangat penting. Menurut Lima Alur , "Keterampilan desain pelat logam merupakan alat penting dalam kotak peralatan setiap insinyur, namun mengingat betapa sedikitnya perhatian yang diberikan pada desain pelat logam di lingkungan akademik, sebagian besar keterampilan ini dipelajari saat bekerja." Hal yang sama juga berlaku untuk komunikasi produksi.

Prinsip utama DFM untuk penskalaan produksi:

- Desain untuk Kemampuan Proses: Identifikasi operasi yang akan menjadi hambatan utama—pemotongan laser, peninju turret, atau pembentukan rem—anda harus merancang sesuai kemampuannya, bukan berdasarkan kesempurnaan teoritis.

- Minimalkan operasi: Setiap proses tambahan seperti deburr, pengelasan sub-perakitan, atau finishing akan melipatgandakan waktu siklus. Optimalkan desain untuk mengurangi penanganan dengan urutan lipatan cerdas dan fitur pembentuk.

- Standardisasi radius dan toleransi: Menggunakan radius lipat standar mencegah retak dan mengurangi biaya perkakas. Letakkan lubang minimal 2,5 kali ketebalan material ditambah satu radius lipat dari area lipatan untuk menghindari distorsi.

- Pertimbangkan arah butir: Orientasi butir material terhadap lipatan memengaruhi risiko retak—terutama penting pada logam yang dikeraskan panas atau kurang ulet.

Saat mengevaluasi calon mitra manufaktur untuk kebutuhan produksi mesin pembentuk logam Anda, carilah kemampuan-kemampuan berikut:

| Kemampuan | Mengapa Hal Ini Penting | Pertanyaan untuk Ditanyakan |

|---|---|---|

| Prototipisasi Cepat | Memvalidasi desain sebelum investasi perkakas produksi | Berapa waktu penyelesaian prototipe khas Anda? |

| DFM Support | Mengidentifikasi masalah kemampuan produksi sejak dini saat perubahan masih murah | Apakah Anda memberikan masukan desain sebelum memberikan penawaran? |

| Sertifikasi Kualitas | Memastikan proses yang konsisten dan terdokumentasi | Standar kualitas apa yang Anda terapkan (IATF 16949, ISO 9001)? |

| Fleksibilitas volume | Mendukung pertumbuhan dari prototipe hingga produksi massal | Apakah Anda dapat menangani pesanan dalam jumlah kecil maupun volume besar? |

| Ketanggapan Penawaran Harga | Menunjukkan efisiensi operasional dan fokus pada pelanggan | Berapa waktu rata-rata penyelesaian penawaran Anda? |

Bagi para perakit yang mengerjakan aplikasi otomotif—komponen sasis, braket suspensi, atau elemen struktural—bermitra dengan produsen bersertifikasi menjadi sangat penting. Shaoyi (Ningbo) Teknologi Logam menunjukkan apa yang seharusnya dicari oleh perakit serius: kemampuan prototipe cepat dalam 5 hari, sertifikasi IATF 16949 untuk standar kualitas otomotif, dukungan DFM yang komprehensif, serta penyelesaian penawaran dalam 12 jam. Kemampuan-kemampuan ini memungkinkan Anda memvalidasi desain peralatan pembentuk lembaran logam dengan cepat sekaligus memastikan suku cadang produksi memenuhi persyaratan kualitas berstandar otomotif.

Strategi Pengurangan Biaya menjadi lebih canggih dalam skala produksi. Inspeksi Artikel Pertama (FAI) memvalidasi bahwa proses manufaktur Anda menghasilkan komponen yang sesuai dengan desain—mendeteksi masalah sebelum menyebar ke ribuan unit. Perlengkapan modular mengurangi waktu persiapan antar produksi. Sistem kontrol revisi mencegah kesalahan mahal saat desain berkembang.

Transisi dari alat pembentuk logam yang dibuat secara manual ke komponen siap produksi tidak terjadi dalam semalam. Namun dengan persiapan yang tepat—praktik DFM yang solid, prototipe yang tervalidasi, dan mitra manufaktur yang kompeten—desain buatan tangan Anda dapat diperbesar skalanya untuk memenuhi permintaan apa pun. Keterampilan yang telah Anda kembangkan dalam memahami bagaimana logam bergerak di bawah palu dan roda langsung membantu Anda berkomunikasi dengan insinyur produksi. Fondasi tersebut menjadikan Anda bukan hanya seorang perakit, tetapi seorang pembentuk logam lembaran yang memahami seluruh perjalanan dari ayunan palu pertama hingga komponen produksi jadi.

Pertanyaan Umum Mengenai Pembentukan Logam Lembaran

1. Apa tiga metode pembentukan pelat logam?

Tiga metode utama adalah bending, stamping, dan deep drawing. Bending menggunakan press brake untuk menciptakan sudut sepanjang garis lurus, ideal untuk braket dan enclosure dengan volume rendah hingga sedang. Stamping menggunakan set die khusus untuk produksi berkecepatan tinggi bentuk yang kompleks, sehingga hemat biaya untuk kuantitas lebih dari 1.000 komponen. Deep drawing menekan pelat logam ke dalam rongga die untuk menciptakan bentuk tiga dimensi seperti cangkir dan rumahan. Setiap metode sesuai dengan kebutuhan proyek yang berbeda tergantung pada kompleksitas, volume, dan batasan anggaran.

2. Alat apa yang digunakan untuk membentuk pelat logam?

Pembentukan pelat logam memerlukan berbagai alat tergantung pada tingkat keterampilan dan ruang lingkup proyek. Pemula membutuhkan palu bodi (14-18 ons), dolly (minimal 3 pon), serta alat penyusut-peregangan manual ($50-500). Pengrajin menengah menggunakan palu planishing ($2.000-5.000) untuk meratakan permukaan dan mesin English wheel meja ($500-2.000) untuk membuat lengkungan. Profesional tingkat lanjut menggunakan mesin English wheel model lantai ($3.000-15.000), mesin Pullmax ($5.000-20.000+), dan palu bertenaga ($8.000-25.000+) untuk pekerjaan tingkat produksi.

3. Bagaimana cara membentuk pelat logam secara manual?

Pembentukan dengan tangan mengandalkan dua teknik dasar: pekerjaan on-dolly dan off-dolly. Untuk teknik on-dolly, posisikan dolly tepat di belakang pukulan palu untuk menghaluskan dan sedikit meregangkan logam. Untuk teknik off-dolly, posisikan dolly di dekat titik pukulan namun tidak tepat di belakangnya, agar logam tersebar kembali tanpa menambah regangan. Mulailah dengan menilai panel menggunakan ujung jari, buat garis acuan, kerjakan dalam lingkaran yang melebar dari area yang rusak, dan periksa perkembangan setiap 10-15 kali pukulan. Pembuat bodi profesional menggunakan teknik off-dolly untuk 70-80% tugas pembentukan.

4. Apa perbedaan antara bending dan stamping pada pelat logam?

Pembengkokan menggunakan alur V standar dengan waktu persiapan cepat dan tanpa biaya peralatan khusus, sehingga sangat ideal untuk prototipe dan produksi di bawah 500 komponen. Namun, proses ini membutuhkan tenaga kerja lebih banyak dan membatasi geometri hanya pada bentuk-bentuk bengkok bersudut. Stamping memerlukan investasi awal cetakan yang besar ($5.000-$50.000+) dan waktu tunggu 4-8 minggu, tetapi memberikan biaya per unit yang sangat rendah pada volume tinggi dengan konsistensi luar biasa. Titik peralihan umumnya terjadi antara beberapa lusin hingga beberapa ratus komponen, tergantung pada kompleksitas.

5. Kapan saya harus beralih dari fabrikasi manual ke manufaktur produksi?

Pertimbangkan beralih ketika kebutuhan kuantitas melebihi 50 suku cadang, tuntutan konsistensi meningkat, atau biaya per unit menjadi terlalu tinggi. Sebuah braket yang memakan waktu 45 menit dikerjakan secara manual akan menjadi 375 jam kerja untuk 500 unit. Peralatan cepat menutup kesenjangan ini dengan cetakan aluminium atau baja lunak yang siap dalam hitungan hari, bukan minggu. Untuk aplikasi otomotif yang memerlukan komponen sasis, suspensi, atau struktural, bermitra dengan produsen bersertifikasi IATF 16949 seperti Shaoyi Metal Technology menyediakan prototipe cepat dalam 5 hari, dukungan DFM yang komprehensif, serta kemampuan produksi yang dapat ditingkatkan skalanya.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —