Gambaran Umum Proses Stamping Logam Otomotif: Dari Coil hingga Komponen

TL;DR

Gambaran Umum Proses Pengepresan Logam Otomotif : Teknik manufaktur berkecepatan tinggi ini mengubah lembaran logam datar menjadi komponen kendaraan yang presisi menggunakan mesin hidrolik atau mekanis serta die khusus. Proses ini mengandalkan tekanan ekstrem (sering kali melebihi 1.600 ton) untuk memotong, membentuk, dan mengekspresikan material seperti baja berkekuatan tinggi dan aluminium menjadi bagian-bagian penting mulai dari braket sasis hingga panel bodi. Bagi insinyur otomotif dan tim pengadaan, pemalsan logam menawarkan skalabilitas, efisiensi biaya, dan kemampuan pengulangan yang tak tertandingi, menjadikannya tulang punggung produksi massal modern.

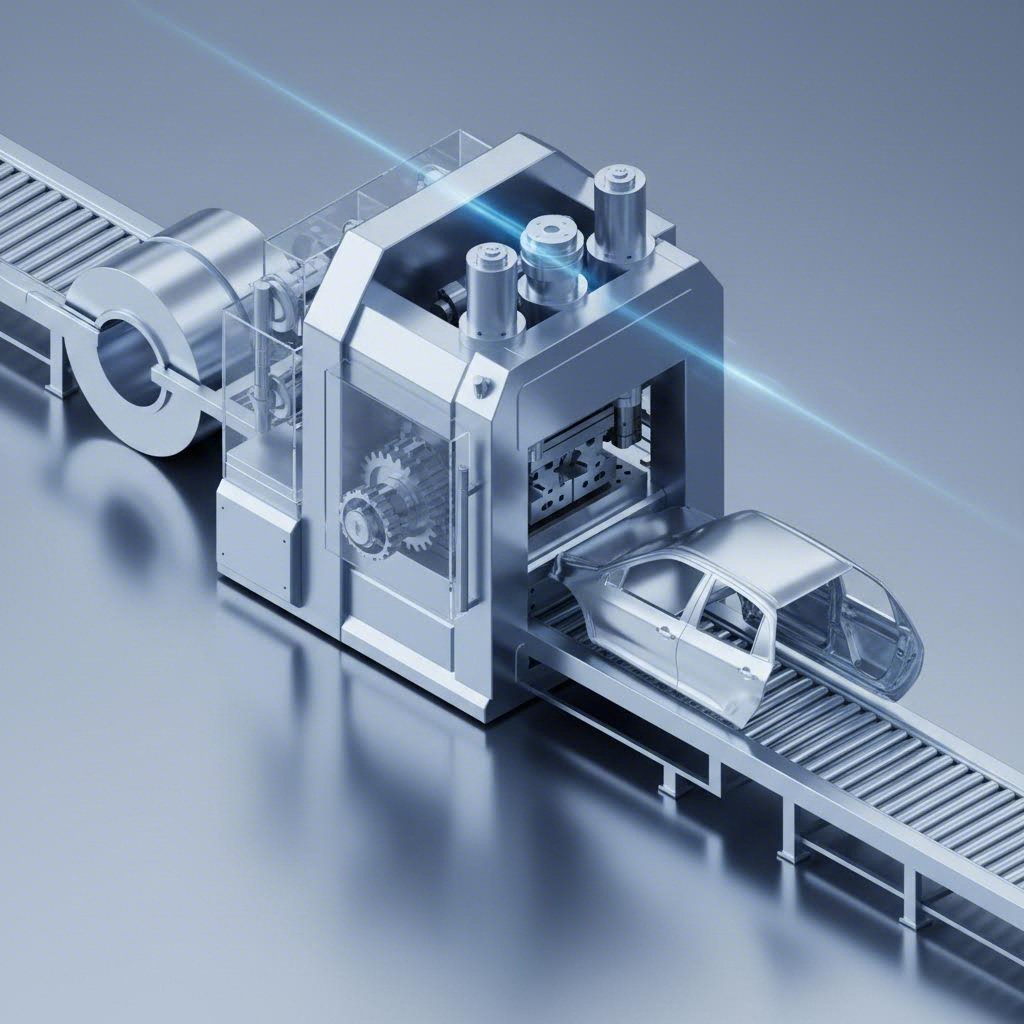

Anatomi Proses: Dari Kumparan ke Komponen

Memahami perjalanan dari kumparan logam mentah menjadi suku cadang otomotif jadi memerlukan tinjauan ke dalam bengkel penekan. Proses ini merupakan alur kerja kronologis di mana rekayasa presisi bertemu dengan kekuatan kasar. Menurut produsen besar seperti Toyota , satu langkah stamping dapat berlangsung hanya dalam tiga detik sambil menerapkan tekanan vertikal setara dengan ribuan mobil yang ditumpuk satu di atas lainnya.

- Desain dan Pembuatan Die : Proses ini dimulai jauh sebelum logam menyentuh mesin press. Insinyur menggunakan perangkat lunak CAD/CAM untuk merancang komponen dan "die" yang sesuai (alat yang membentuk logam). Tahap ini menentukan toleransi bagian, yang sering kali diukur hingga 1/1000 milimeter untuk memastikan perakitan yang sempurna.

- Pemasukan Bahan : Gulungan besar logam lembaran dibuka dan dimasukkan ke dalam mesin press. Tahap ini sering melibatkan pelurusan dan perataan logam untuk menghilangkan kelengkungan dari gulungan, memastikan "blank" memasuki die dalam keadaan rata sempurna.

- Blanking dan Piercing : Saat logam memasuki mesin press, operasi pertama biasanya adalah "blanking", yaitu pemotongan bentuk kasar bagian dari strip. Secara bersamaan, operasi piercing dapat membuat lubang-lubang yang diperlukan untuk pengencang atau penjajaran perakitan.

- Forming dan Drawing : Di sinilah terjadinya keajaiban. Mesin press memaksa lembaran datar masuk ke dalam rongga die, mengubah bentuknya secara plastis menjadi bentuk 3D. Proses ini dapat melibatkan pembengkokan, pelipatan tepi, atau penarikan logam untuk menciptakan kedalaman.

- Finishing : Bagian yang telah dicetak dikeluarkan, tetapi belum selesai. Langkah pasca-pemrosesan seperti penghilangan duri (deburring) digunakan untuk menghilangkan tepi tajam, sementara perlakuan permukaan dapat diterapkan untuk ketahanan terhadap korosi.

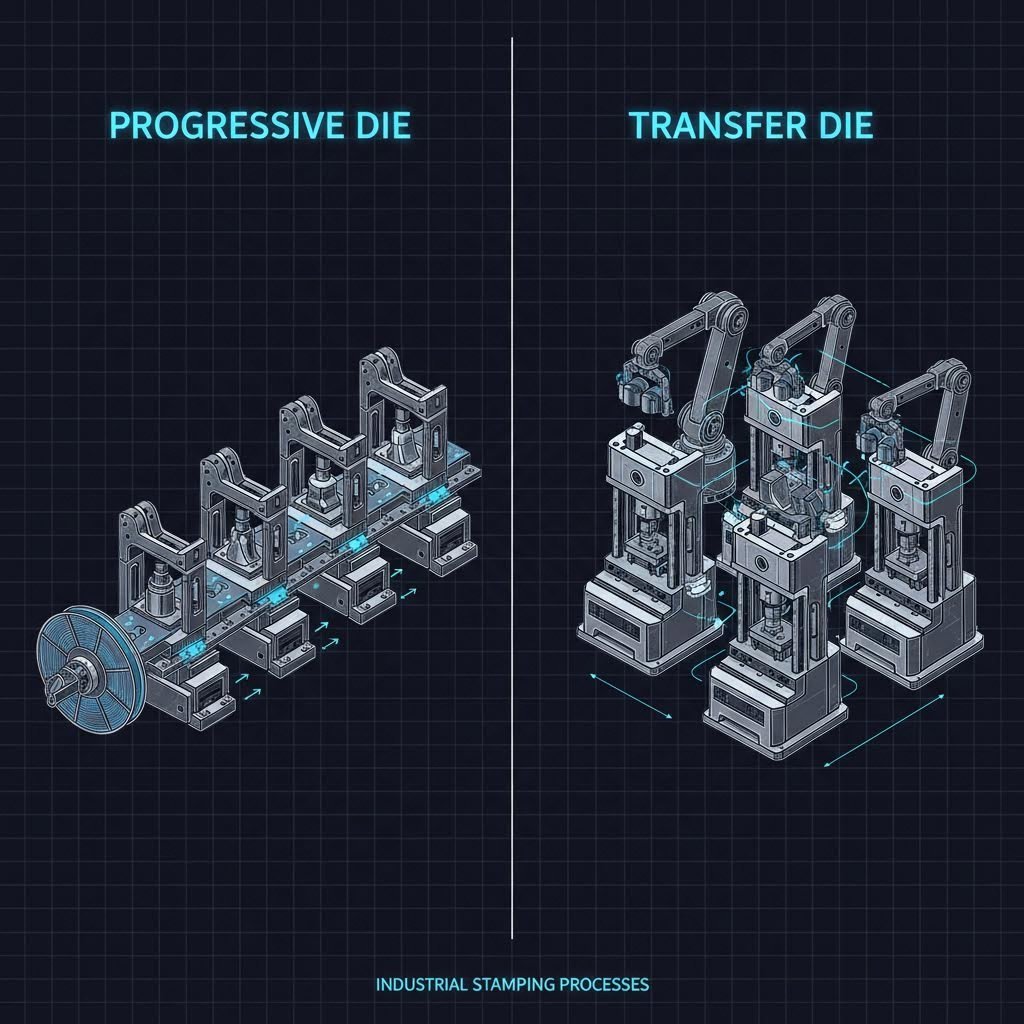

Teknik Stamping Inti: Progressive vs. Transfer vs. Deep Draw

Tidak semua komponen otomotif diciptakan sama, begitu pula metode stamping yang digunakan untuk memproduksinya. Pemilihan teknik yang tepat bergantung pada kompleksitas, volume, dan ukuran bagian tersebut. Para pemimpin di bidang ini seperti ESI Engineering menekankan tiga metode utama.

Pen stamping die progresif

Ideal untuk produksi volume tinggi komponen kecil hingga sedang, stamping progresif menggunakan strip logam yang terus-menerus yang masuk melalui serangkaian stasiun di dalam satu die. Setiap stasiun melakukan operasi berbeda (memotong, menekuk, meninju) saat strip bergerak maju. Ini adalah raja kecepatan di industri ini, mampu menghasilkan ratusan komponen per menit dengan limbah minimal.

Pemindahan penempaan

Untuk komponen yang lebih besar seperti panel pintu atau rangka mesin, stamping transfer adalah standarnya. Berbeda dengan stamping progresif di mana komponen tetap terhubung pada strip logam, di sini komponen dipotong lepas sejak awal proses. Jari-jari mekanis atau sistem transfer memindahkan komponen secara individual dari satu stasiun die ke stasiun berikutnya. Ini memungkinkan geometri yang lebih kompleks dan ukuran yang lebih besar yang tidak dapat didukung oleh strip terus-menerus.

Stamping Deep Draw

Ketika kedalaman suatu bagian melebihi diameternya—seperti rumah filter oli atau tangki bahan bakar—diperlukan proses deep drawing. Teknik ini menggunakan punch untuk meregangkan logam secara ekstrem ke dalam rongga die. Proses ini memerlukan kontrol aliran material yang khusus untuk mencegah robekan atau kerutan selama deformasi yang sangat besar.

| Fitur | Mati progresif | Cetakan Transfer | Deep Draw |

|---|---|---|---|

| Manfaat Utama | Kecepatan & volume tinggi | Bagian besar & kompleks | Kedalaman & bentuk silindris |

| Jenis Komponen Umum | Braket, klip, terminal | Pilar bodi, lengan suspensi | Filter oli, rumah sensor |

| Penentu Biaya | Biaya per unit lebih rendah | Investasi peralatan lebih tinggi | Batas kemampuan bentuk material |

Ilmu Material: Logam Apa Saja yang Membentuk Mobil?

Era mobil yang sepenuhnya terbuat dari baja lunak telah lama berakhir. Pencetakan otomotif modern melibatkan campuran kompleks dari paduan canggih yang dirancang untuk menyeimbangkan keselamatan, berat, dan kinerja. American Industrial menyoroti pergeseran menuju material yang mendukung kebijakan ringan kendaraan dalam industri ini.

Baja Kekuatan Tinggi (HSS) tetap menjadi standar industri untuk komponen kritis keselamatan seperti sasis dan rangka pelindung penumpang. Material ini menawarkan perlindungan tabrakan yang sangat baik tetapi membutuhkan tonase jauh lebih tinggi saat dicetak dibandingkan baja konvensional. Produsen harus menggunakan cetakan yang dikeraskan untuk tahan terhadap abrasi dan tekanan selama proses pembentukan HSS.

Aluminium adalah material pilihan untuk mengurangi berat kendaraan dan memperpanjang jangkauan EV. Sering digunakan untuk kap mesin, pintu, dan liftgate, aluminium lebih ringan daripada baja tetapi lebih sulit dicetak karena kecenderungannya kembali ke bentuk semula setelah dibentuk. Material ini membutuhkan perancangan cetakan yang sangat presisi untuk mengimbangi elastisitas ini.

Tembaga dan kuningan memainkan peran struktural yang lebih kecil tetapi peran fungsional yang sangat besar. Dengan meningkatnya elektrifikasi kendaraan, logam-logam ini dibentuk menjadi busbar, terminal, dan konektor, yang dihargai karena konduktivitas listriknya yang unggul.

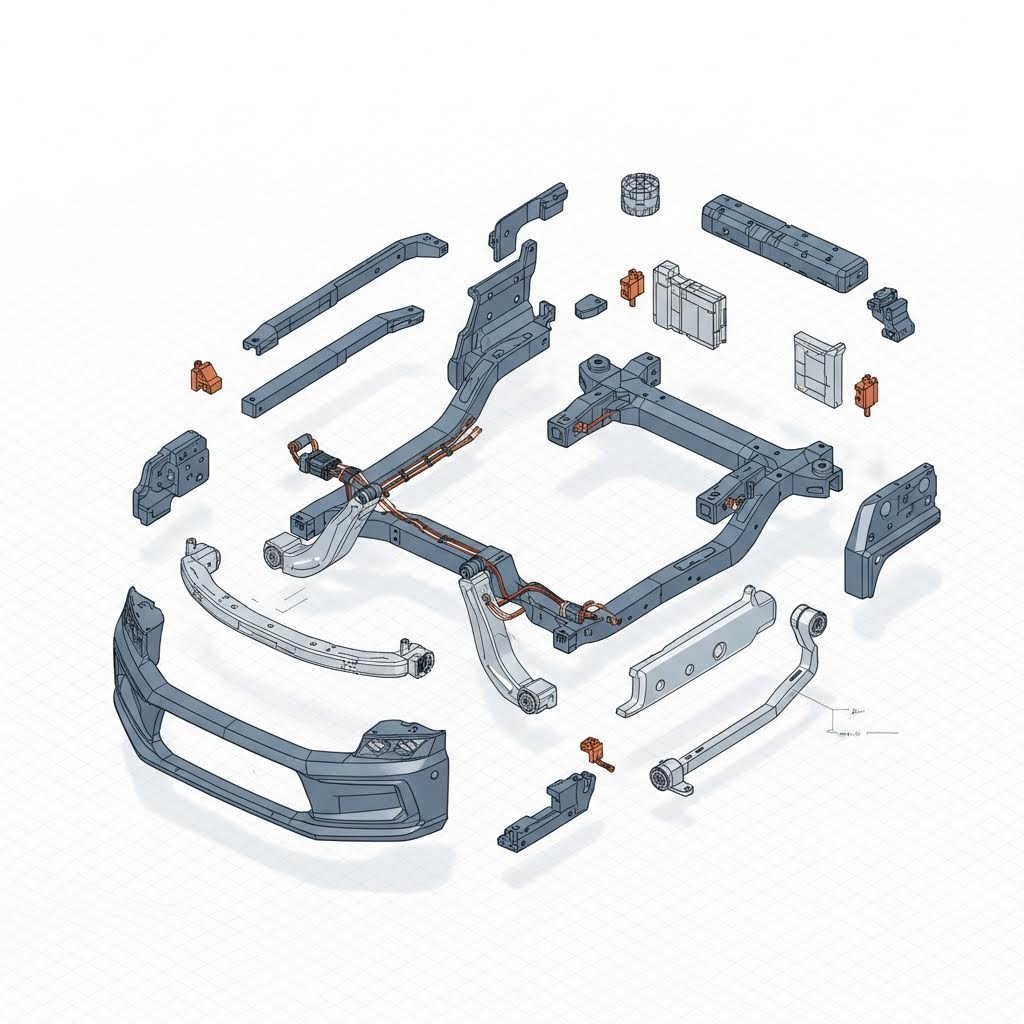

Aplikasi Otomotif: Komponen-Komponen Apa Saja yang Sebenarnya Dibentuk dengan Stamping?

Bersifat serbaguna, proses stamping menyentuh hampir setiap sistem dalam sebuah kendaraan. Dari bagian luar yang mengilap hingga jantung mekanis yang tersembunyi, komponen hasil stamping tersebar luas.

- Body-in-White : Ini mengacu pada rangka kerangka kendaraan. Komponen stamped di sini mencakup panel besar seperti fender, kap mesin, dan atap, serta pilar struktural (pilar A, B, dan C) yang melindungi penghuni. Kondisi akhir permukaan sangat penting di sini; stamping "Kelas A" memastikan tampilan luar yang sempurna.

- Chasis dan Suspensi : Komponen-komponen ini, seperti lengan kontrol dan cross-member, harus mampu menahan getaran dan tekanan jalan yang terus-menerus. Stamping memberikan daya tahan dan ketahanan terhadap kelelahan yang diperlukan.

- Powertrain dan Mesin : Presisi sangat penting untuk komponen mesin seperti bak oli, penutup katup, dan roda gigi transmisi. Komponen-komponen ini sering memerlukan toleransi ketat untuk mencegah kebocoran dan memastikan efisiensi mekanis.

Bagi produsen yang bergerak di tengah kompleksitas antara desain awal dan perakitan skala penuh, menemukan mitra yang mampu menangani seluruh spektrum proses sangatlah penting. Perusahaan seperti Shaoyi Metal Technology menawarkan solusi stamping komprehensif jembatan dari prototipe cepat hingga produksi massal, menggunakan mesin press hingga 600 ton untuk menghasilkan komponen bersertifikasi IATF 16949 untuk berbagai sistem, mulai dari sistem sasis hingga terminal listrik yang rumit.

Tren Industri: Masa Depan Proses Stamping

Sektor stamping otomotif berkembang pesat, didorong oleh transisi menuju kendaraan listrik (EV) dan manufaktur cerdas. Materi Nasional menyebutkan bahwa permintaan terhadap enclosure baterai dan sistem manajemen termal menciptakan peluang baru bagi pelaku usaha stamping. Komponen-komponen ini sering kali membutuhkan geometri deep-drawn yang besar serta teknik penyambungan khusus.

Selain itu, otomatisasi sedang mengubah lantai press. Jalur modern mengintegrasikan sensor IoT langsung ke dalam mati untuk memantau keausan secara waktu nyata, memprediksi kebutuhan perawatan sebelum terjadi kerusakan. Pendekatan "stamping cerdas" ini memaksimalkan waktu operasional dan memastikan bahwa bagian kesatu juta yang diproduksi sama presisinya dengan bagian pertama.

Pertanyaan yang Sering Diajukan

1. Apa saja 7 langkah dalam metode stamping?

Meskipun terdapat variasi, tujuh langkah umum dalam proses stamping yang komprehensif meliputi: 1. Blanking (memotong bentuk kasar), 2. Piercing (meninju lubang), 3. Drawing (membentuk kedalaman), 4. Bending (membentuk sudut), 5. Air Bending (membentuk tanpa menyentuh dasar), 6. Bottoming dan Coining (mencetak detail dan menetapkan bentuk akhir), serta 7. Pinch Trimming (menghilangkan material berlebih dari bagian yang telah ditarik).

2. Apa saja empat jenis stamping logam?

Empat kategori utama adalah Progressive Die Stamping (pembentukan berkelanjutan terotomasi), Transfer Die Stamping (untuk bagian besar yang dipindahkan secara mekanis), Deep Draw Stamping (untuk bentuk dalam dan berongga), serta Fourslide/Multi-slide Stamping (untuk pembengkokan rumit dari empat arah secara bersamaan).

3. Apa itu proses stamping dalam manufaktur terotomasi?

Dalam manufaktur terotomasi, stamping melibatkan sistem yang saling terhubung di mana lengan robot atau pengumpan mekanis menggerakkan logam melalui jalur press dengan intervensi manusia minimal. Ini mencakup pengumpanan coil otomatis, transfer robotik antar stasiun die, dan sistem inspeksi optik terotomasi yang memverifikasi kualitas pada kecepatan tinggi.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —