Stamping Komponen Lampu Otomotif: Panduan Rekayasa

TL;DR

Pengepresan komponen pencahayaan otomotif adalah proses manufaktur presisi tinggi yang digunakan untuk membuat komponen logam penting bagi sistem penerangan kendaraan, termasuk terminal listrik, peredam panas, rumah reflektor, dan braket pemasangan. Karena perakitan LED modern membutuhkan manajemen termal yang ketat dan konduktivitas listrik yang konsisten, produsen mengandalkan pengepresan kecepatan tinggi pen stamping die progresif untuk memproduksi jutaan komponen bebas cacat. Pertimbangan utama dalam pengadaan meliputi pemilihan material seperti aluminium untuk disipasi panas, tembaga untuk konektivitas, serta memastikan mitra Anda memiliki sertifikasi Sertifikasi IATF 16949 untuk memenuhi standar kualitas otomotif global.

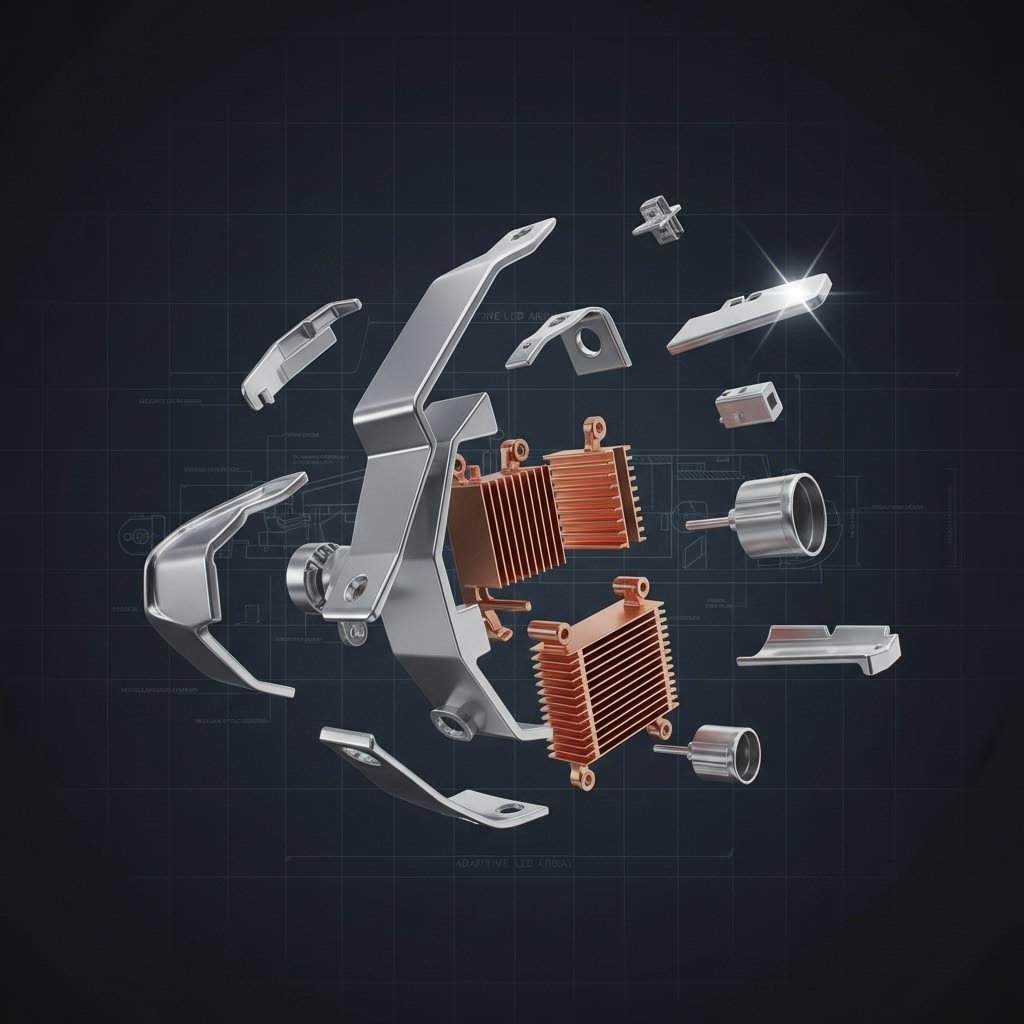

Komponen Pengepresan Penting dalam Pencahayaan Otomotif Modern

Perpindahan dari lampu halogen ke pencahayaan LED dan matriks laser telah mengubah kompleksitas komponen logam stamping. Insinyur otomotif tidak lagi hanya membutuhkan braket sederhana; mereka memerlukan interkoneksi rumit serta solusi termal yang sesuai dengan perakitan lampu depan dan belakang yang semakin kompak. Stamping presisi tinggi berfungsi dalam tiga aspek utama pada sistem ini: konektivitas listrik, dukungan struktural, dan manajemen termal.

Interkoneksi Listrik

Sistem saraf dari setiap perakitan pencahayaan bergantung pada komponen listrik hasil stamping. Bus Bars serta rangka penghubung dibentuk melalui stamping dari paduan tembaga berkonduktivitas tinggi untuk mendistribusikan daya secara efisien di seluruh susunan LED. Terminal dan konektor harus mempertahankan integritas kontak meskipun terkena getaran mesin dan siklus termal. Berbeda dengan elektronik konsumen standar, komponen kelas otomotif ini sering kali memiliki geometri kompleks yang dirancang agar terkunci dengan kuat ke dalam rumah hasil cetakan injeksi plastik, proses yang dikenal sebagai insert molding.

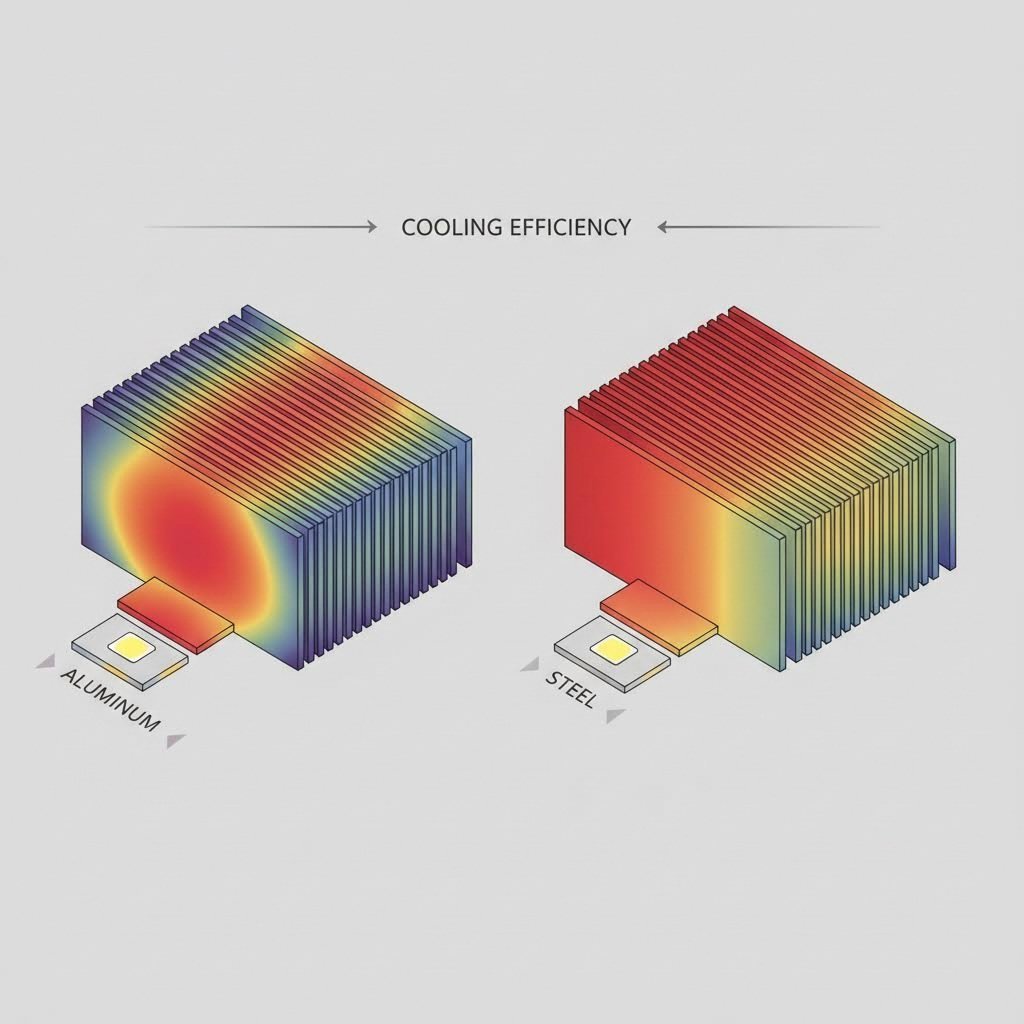

Komponen Manajemen Termal

Ketahanan LED secara langsung terkait dengan pembuangan panas. Pencetakan logam menyediakan solusi hemat biaya untuk menciptakan heat Sinks dan penyebar panas. Dengan mencetak paduan aluminium, produsen dapat membuat komponen ringan dengan luas permukaan yang besar untuk menarik panas dari dioda sensitif. Komponen-komponen ini sering kali terintegrasi langsung dengan papan sirkuit cetak (PCB) atau perumahan untuk memastikan perpindahan panas yang cepat.

Peralatan Optik dan Struktural

Meskipun plastik mendominasi lensa, pencetakan logam tetap unggul dalam hal kekakuan struktural dan ketepatan optik pada area tertentu. Cincin reflektor serta pelindung bohlam memerlukan hasil akhir permukaan berkualitas tinggi untuk mengarahkan jalur cahaya tanpa distorsi. Sementara itu, baja berketebalan tinggi braket pemasangan serta klip penahan memastikan seluruh modul lampu tetap sejajar dan aman, bahkan ketika kendaraan melintasi medan kasar.

Strategi Pemilihan Material: Konduktivitas, Berat, dan Panas

Memilih material yang tepat merupakan keseimbangan teknik antara kinerja, berat, dan biaya. Dalam proses stamping komponen lampu otomotif, tiga keluarga material mendominasi, masing-masing melayani tujuan teknik yang berbeda.

Paduan Tembaga dan Kuningan

Untuk komponen listrik, Tembaga C110 (Electrolytic Tough Pitch) adalah standar karena konduktivitas listriknya yang luar biasa (100% IACS). Namun, tembaga murni bersifat lunak. Untuk terminal yang memerlukan sifat pegas agar tetap menjaga tekanan kontak, insinyur sering menentukan kuningan atau paduan beryllium copper berkinerja tinggi. Material ini menawarkan kekuatan tarik yang diperlukan untuk menahan kelelahan sambil tetap mempertahankan konduktivitas yang memadai.

Paduan Aluminium

Aluminium 5052 serta 6061adalah pilihan utama untuk heat sink dan rumah perangkat. Aluminium menawarkan konduktivitas termal yang sangat baik—penting untuk pendinginan LED berdaya tinggi—dengan bobot yang jauh lebih ringan dibanding tembaga atau baja. Aluminium juga secara alami tahan korosi, meskipun dapat rentan terhadap "galling" (pelekatan material) selama proses stamping, sehingga memerlukan pelapisan alat khusus dan pelumas.

Baja Tahan Karat dan Baja Canai Dingin

Untuk bagian struktural eksterior atau komponen internal yang terpapar kelembapan, baja tahan karat seri 300 menyediakan ketahanan korosi yang unggul tanpa memerlukan pelapisan sekunder. Untuk braket internal di mana korosi bukan menjadi perhatian utama namun kekuatan sangat penting, baja yang dilapisi dingin tetap menjadi pilihan paling hemat biaya, sering kali dilapisi seng atau e-coating setelah produksi.

Proses Manufaktur: Progressive Die vs. Deep Draw

Pemilihan metode stamping sangat bergantung pada geometri komponen dan volume produksi. Proyek pencahayaan otomotif biasanya melibatkan volume tinggi (ratusan ribu hingga jutaan komponen), sehingga efisiensi menjadi faktor utama.

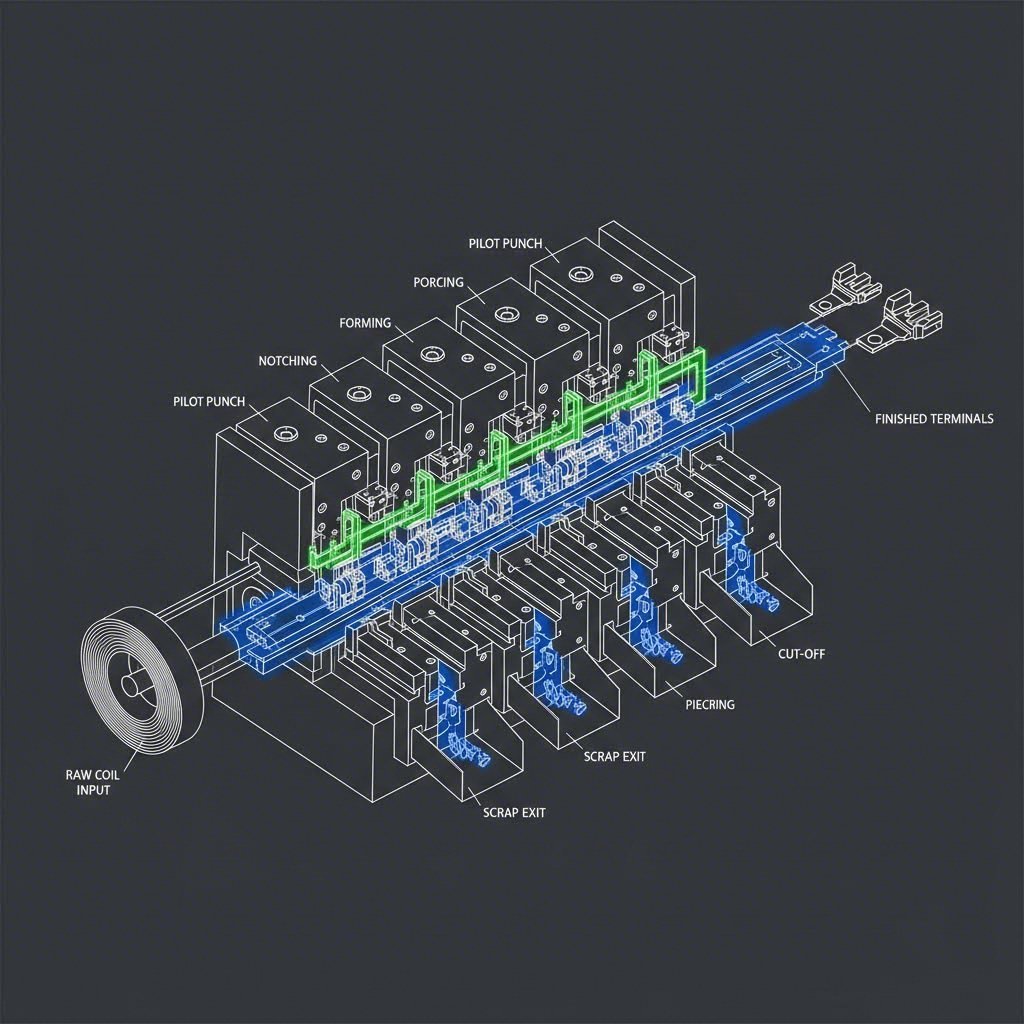

Pen stamping die progresif

Pen stamping die progresif adalah standar industri untuk memproduksi komponen kecil hingga menengah yang kompleks seperti terminal, klip, dan rangka penghubung. Dalam proses ini, kumparan logam digulirkan melalui serangkaian stasiun dalam satu die. Setiap stasiun melakukan operasi tertentu—memotong, membengkokkan, meninju, atau mengembos—saat strip bergerak maju. Komponen jadi dipisahkan di stasiun terakhir. Metode ini sangat cepat, mampu menjalankan ratusan langkah per menit, memastikan harga per unit yang rendah untuk produksi volume tinggi.

Stamping Deep Draw

Untuk komponen yang berbentuk silinder atau menyerupai kotak dengan kedalaman signifikan—seperti tabung kapasitor, soket bohlam, atau rumah reflektor tertentu— stamping Deep Draw diperlukan. Proses ini menarik lembaran logam ke dalam rongga die. Proses ini secara teknis menantang, karena material harus mengalir tanpa robek atau keriput. Meskipun lebih lambat dibandingkan stamping progresif, ini adalah satu-satunya cara untuk menciptakan bentuk logam berongga yang mulus dan integral terhadap unit pencahayaan tertutup.

Tantangan Utama: Presisi, Panas, dan Kualitas Permukaan

Stamping untuk pencahayaan otomotif menghadirkan tantangan unik yang membedakannya dari stamping industri pada umumnya. Pemasok harus mengendalikan variabel-variabel yang memengaruhi kualitas estetika maupun fungsional cahaya.

Kualitas Permukaan Optik sangat penting untuk reflektor dan bezel kosmetik. Bahkan goresan mikroskopis atau bekas die dapat menyebarkan cahaya secara tidak terduga atau menciptakan cacat yang terlihat pada perakitan lampu depan premium. Produsen menggunakan die karbida yang dipoles dan sistem penanganan khusus untuk memastikan suku cadang tetap sempurna sepanjang proses produksi.

Distorsi termal adalah risiko lain. Saat LED beroperasi, mereka menghasilkan panas terlokalisasi. Heat sink yang dipres harus memiliki permukaan pemasangan yang benar-benar rata untuk memastikan kontak penuh dengan papan LED. Adanya kelengkungan atau duri dapat menciptakan celah udara, yang berfungsi sebagai insulator dan menyebabkan kegagalan LED lebih awal.

Pemilihan Pemasok: Pengadaan dan Sertifikasi

Memilih mitra stamping untuk lampu otomotif bukan hanya soal harga; ini menyangkut mitigasi risiko dan kemampuan skala. Rantai pasok otomotif menuntut kepatuhan ketat terhadap standar kualitas untuk mencegah penarikan kembali produk dan memastikan keselamatan.

Yang Tidak Bisa Ditawar: IATF 16949

Setiap pemasok yang memproduksi komponen untuk rantai pasok otomotif harus bersertifikat sesuai IATF 16949 . Standar ini melampaui ISO 9001, menekankan pencegahan cacat, pengurangan variasi, dan perbaikan berkelanjutan. Hal ini memastikan bahwa stamper memiliki proses yang kuat untuk FMEA (Failure Mode and Effects Analysis) dan PPAP (Production Part Approval Process), menjamin setiap braket atau terminal memenuhi spesifikasi teknik yang tepat.

Menghubungkan Prototipe ke Produksi

Titik gesekan umum dalam pengadaan otomotif adalah transisi dari prototipe ke produksi massal. Insinyur sering membutuhkan batch kecil untuk validasi sebelum melakukan investasi pada peralatan keras yang mahal. Menemukan mitra yang dapat menangani seluruh siklus hidup ini sangat berharga. Sebagai contoh, Shaoyi Metal Technology mengkhususkan diri dalam menutup kesenjangan ini, menawarkan solusi stamping yang komprehensif yang dapat ditingkatkan dari prototipe cepat sebanyak 50 unit hingga produksi volume tinggi dalam jutaan unit. Kemampuan mereka mencakup kapasitas press hingga 600 ton dan kepatuhan ketat terhadap standar IATF 16949, memungkinkan mereka untuk mengirimkan komponen kritis seperti control arms bersama dengan suku cadang pencahayaan presisi dengan kualitas OEM yang konsisten.

Sourcing Strategis untuk Pencahayaan

Kinerja sistem pencahayaan kendaraan bergantung tidak hanya pada lensa itu sendiri, tetapi juga pada logam stamped di balik lensa. Dengan memahami interaksi antara sifat material, proses stamping, dan sertifikasi kualitas, tim pengadaan dapat memperoleh komponen yang menjamin keselamatan, umur panjang, serta kepatuhan terhadap regulasi. Utamakan pemasok yang tidak hanya menunjukkan kapasitas manufaktur, tetapi juga kompetensi teknik dalam mengatasi tantangan termal dan listrik.

Pertanyaan yang Sering Diajukan

1. Apa material terbaik untuk heat sink LED otomotif?

Paduan aluminium, khususnya 5052 dan 6061, merupakan standar untuk heat sink LED. Paduan ini menawarkan keseimbangan optimal antara konduktivitas termal tinggi, bobot ringan, dan efektivitas biaya dibandingkan tembaga. Aluminium secara efektif mendispersikan panas yang dihasilkan oleh LED berdaya tinggi, mencegah terjadinya overheat serta memperpanjang umur unit pencahayaan.

mengapa stamping die progresif lebih disukai untuk terminal pencahayaan?

Stamping die progresif lebih disukai karena memungkinkan produksi geometri kompleks dengan toleransi ketat secara terus-menerus dan berkecepatan tinggi. Karena pencahayaan otomotif membutuhkan jutaan terminal dan konektor yang identik, proses ini menjamin konsistensi dan biaya per unit yang rendah, yang sangat penting untuk produksi massal.

dapatkah komponen stamped menggantikan komponen die-cast dalam perakitan pencahayaan?

Ya, dalam banyak kasus. Komponen logam lembaran yang dipres sering kali lebih ringan dan lebih murah untuk diproduksi dibandingkan alternatif die-cast. Meskipun die casting memungkinkan variasi ketebalan dinding yang lebih besar, proses stamping lebih unggul untuk aplikasi dinding tipis dan kekuatan tinggi seperti braket, pelindung, dan klem, yang berkontribusi terhadap pengurangan berat keseluruhan kendaraan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —