Fabrikator Logam Presisi Terbongkar: 8 Rahasia Dalam yang Sering Dilewatkan Pembeli

Apa Arti Sebenarnya dari Fabrikasi Logam Presisi

Ketika Anda mendengar istilah "fabrikasi logam presisi", apa yang terbayang di benak Anda? Jika Anda membayangkan bengkel las biasa atau fasilitas pengerjaan logam umum, Anda melewatkan perbedaan penting yang memisahkan manufaktur biasa dari produksi berbasis rekayasa . Perbedaannya bukan hanya soal kualitas—tetapi juga soal pengukuran yang sangat tepat hingga tak terlihat oleh mata telanjang.

Fabrikasi logam presisi adalah pendekatan manufaktur khusus yang mencapai toleransi dimensi antara ±0,001 hingga ±0,010 inci, menggunakan peralatan CNC canggih, sistem kualitas ketat, dan konsistensi yang direkayasa untuk menghasilkan komponen di mana penyimpangan sekecil mikroskopik pun dapat menentukan keberhasilan atau kegagalan suatu produk.

Artikel ini berfungsi sebagai panduan komprehensif Anda untuk memahami perusahaan perbengkelan logam presisi—baik Anda seorang profesional pengadaan yang mengevaluasi pemasok potensial, seorang insinyur yang menentukan komponen kritis, atau seseorang yang menjajaki peluang karier di bidang yang sangat dibutuhkan ini. Anda akan menemukan pengetahuan mendalam yang sering terlewatkan oleh kebanyakan pembeli, serta memahami secara tepat apa yang membedakan perusahaan perbengkelan luar biasa dari yang lainnya.

Apa yang Membedakan Perbengkelan Presisi dari Perbengkelan Standar

Bayangkan memesan pelat baja setebal 1 inci. Dalam perbengkelan standar, pelat tersebut bisa tiba dengan ketebalan antara 0,970 hingga 1,030 inci—variasi ±0,030 inci yang sepenuhnya dapat diterima untuk kerangka konstruksi atau enclosure dasar. Sekarang bayangkan pelat yang sama diproduksi oleh perusahaan perbengkelan logam presisi: ketebalannya akan berada antara 0,995 dan 1,005 inci, dengan toleransi hanya ±0,005 inci .

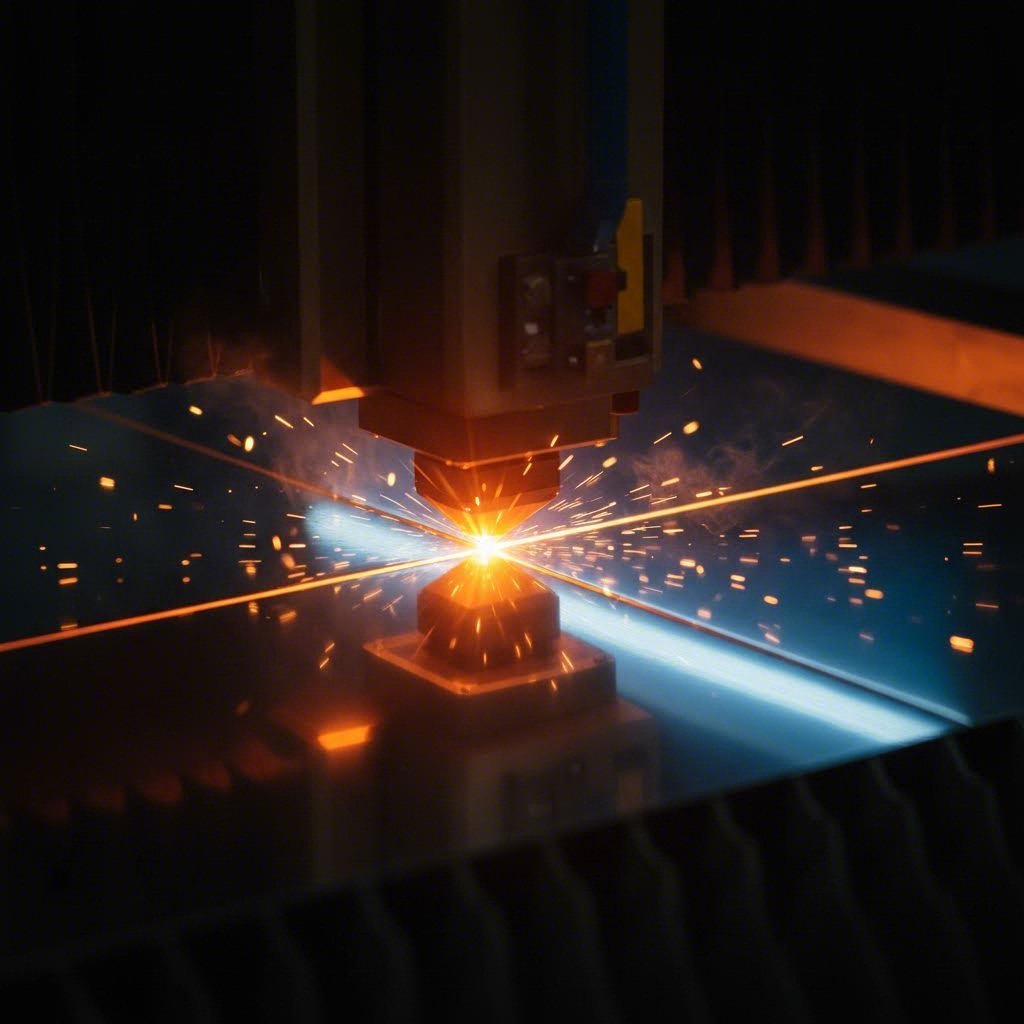

Peningkatan akurasi enam kali lipat tersebut tidak terjadi secara kebetulan. Fabrikasi presisi menuntut sistem serat laser canggih, rem CNC robotik dengan sistem pengukuran sudut, serta mesin pengukur koordinat yang memverifikasi akurasi pada geometri kompleks. Bengkel standar tidak dapat mereplikasi kemampuan ini dengan peralatan serba guna.

Memahami Standar Toleransi dalam Pengerjaan Logam

Toleransi mewakili batas variasi yang diizinkan dalam setiap komponen yang diproduksi. Di sinilah ketepatan logam benar-benar penting: proses yang berbeda menghasilkan hasil yang sangat berbeda.

Menurut standar industri, operasi frais dan bubut dapat mencapai toleransi seteliti ±0,0001 inci, sedangkan pemotongan laser biasanya memberikan hasil antara ±0,005 hingga ±0,010 inci tergantung pada ketebalan material. Bandingkan dengan pemotongan plasma yang berada pada kisaran ±0,010 hingga ±0,020 inci, atau operasi bending standar pada ±0,010 hingga ±0,030 inci.

Mengapa ini penting bagi Anda? Karena penyimpangan sebesar 0,020 inci dapat membuat komponen aerospace menjadi benar-benar tidak dapat digunakan, sementara perbedaan yang sama dalam konstruksi umum akan luput dari perhatian. Fabrikasi presisi biasanya mempertahankan toleransi antara ±0,005 hingga ±0,010 inci pada bagian-bagian kompleks—standar yang tidak dapat dicapai oleh fabrikasi umum.

Investasi untuk mencapai toleransi ketat ini memberikan keuntungan berupa penghilangan pekerjaan ulang, waktu perakitan yang lebih cepat, serta produk yang berfungsi persis seperti desainnya. Seperti yang akan Anda temukan sepanjang panduan ini, memahami perbedaan-perbedaan ini adalah kunci pertama yang membedakan pembeli yang terinformasi dengan mereka yang belajar melalui pengalaman mahal.

Proses Inti di Balik Fabrikasi Logam Presisi

Jadi Anda paham arti toleransi—tapi bagaimana cara kerjanya pembuat logam presisi benar-benar mencapai spesifikasi yang sangat ketat tersebut? Jawabannya terletak pada kombinasi proses canggih yang diatur secara hati-hati, masing-masing memberikan kemampuan unik terhadap produk akhir. Memahami metode inti ini membantu Anda mengevaluasi pemasok potensial dan berkomunikasi lebih efektif mengenai kebutuhan proyek Anda.

Berikut adalah metode fabrikasi utama yang menjadi ciri operasi fabrikasi logam presisi:

- Pemesinan CNC: Pengeboran, permesinan, dan pembubutan yang dikendalikan oleh komputer yang menghilangkan material dengan akurasi di bawah seperseribu inci

- Pemotongan laser: Sinar berdaya tinggi yang menguapkan material sepanjang jalur terprogram, menghasilkan tepian bersih tanpa kontak mekanis

- Stamping Presisi: Proses pembentukan dingin menggunakan mati (dies) rekayasa untuk membentuk komponen logam pada kecepatan tinggi dengan akurasi yang dapat diulang

- Pengelasan: Operasi penggabungan yang mempertahankan sifat material dasar sambil mencapai integritas struktural

- Operasi penyelesaian: Perlakuan permukaan yang melindungi komponen dan menambah presisi dimensi pada bagian akhir

Permesinan CNC dan Akurasi yang Dikendalikan Komputer

Apa yang membuat permesinan CNC menjadi tulang punggung para pengrajin logam presisi? Ini adalah perpaduan antara kontrol terkomputerisasi dengan pemotongan mekanis yang menghilangkan variabilitas manusia dari proses tersebut. Setiap gerakan alat pemotong mengikuti instruksi yang telah diprogram sebelumnya, mengeksekusi jalur yang sama dengan kecepatan dan kedalaman identik pada bagian pertama maupun keseribu.

Sebagai contoh, routing CNC mampu mempertahankan toleransi sebesar ±0,005 inci—kira-kira setebal selembar kertas standar. Proses 2D ini menawarkan ketelitian yang mirip dengan frais tradisional namun dengan biaya yang lebih terjangkau untuk aplikasi yang sesuai. Teknologi ini bekerja dengan menerjemahkan file CAD Anda ke dalam gerakan mesin, memastikan bahwa desain Anda persis seperti yang diproduksi.

Operasi modern pada perusahaan fabrikasi logam presisi menggabungkan berbagai proses CNC dalam satu fasilitas tunggal. Sebuah komponen mungkin dimulai pada bubut CNC untuk proses pembubutan, kemudian dipindahkan ke pusat permesinan vertikal untuk pengeboran fitur, lalu menerima pengeboran dan pengetapan akhir—semuanya dikendalikan oleh pemrograman terintegrasi yang menjaga hubungan dimensi yang konsisten sepanjang proses.

Pemotongan Laser untuk Desain Komponen Rumit

Terdengar rumit? Pemotongan laser justru menyederhanakan produksi geometri rumit yang sulit dicapai dengan metode pemotongan konvensional. Dengan menggunakan kontrol numerik komputer, sinar laser berdaya tinggi menguapkan material sepanjang jalur yang diprogram secara presisi, menghasilkan tepian akhir berkualitas tinggi tanpa tekanan mekanis dari kontak perkakas fisik.

Ketelitian yang dapat dicapai bervariasi tergantung jenis material. Logam biasanya memiliki toleransi sebesar ±0,005 inci, sedangkan material plastik dan kayu mencapai sekitar ±0,009 inci. Yang luar biasa adalah konsistensi toleransi ini tetap terjaga terlepas dari ukuran fitur—baik Anda memotong lubang berdiameter 0,25 inci atau profil sepanjang 6 inci, akurasi ±0,005 inci tetap konstan .

Aplikasi meliputi komponen otomotif, pelindung peralatan elektronik, peralatan pertanian, hingga perangkat medis. Teknologi ini unggul dalam menghasilkan bentuk-bentuk kompleks dengan waktu persiapan minimal, menjadikannya ideal untuk prototyping maupun produksi massal di mana fleksibilitas desain sangat penting.

Proses Stamping Presisi dan Pembentukan Dingin

Ketika Anda membutuhkan ribuan komponen identik yang diproduksi dengan kecepatan tinggi, stamping presisi adalah solusinya. Metode pembentukan dingin ini menggunakan die yang dirancang khusus dan mesin press stamping untuk membentuk lembaran logam menjadi bentuk yang konsisten, mencapai tingkat pengulangan yang tidak dapat dicapai oleh pemotongan laser saja dalam produksi volume tinggi.

Proses ini bekerja sangat baik untuk peralatan listrik, braket pemasangan, komponen sasis, dan solusi pengikat. Berbeda dengan operasi pemotongan yang menghilangkan material, stamping membentuk ulang material—artinya Anda tidak membayar material yang akhirnya menjadi limbah. Untuk volume produksi di mana biaya perkakas dapat diamortisasi terhadap ribuan komponen, stamping sering kali memberikan harga per unit terendah.

Teknologi Pengelasan dan Penyambungan

Pengelasan presisi jauh melampaui sekadar menyatukan dua potong logam. Teknik canggih seperti pengelasan TIG, pengelasan laser, dan pengelasan MIG robotik memungkinkan pembuat komponen untuk menyambungkan bagian-bagian sambil mempertahankan toleransi ketat pada seluruh perakitan yang selesai. Tantangannya terletak pada pengendalian masukan panas untuk mencegah pelengkungan dan distorsi yang dapat membuat fitur-fitur mesin yang telah dikerjakan secara hati-hati keluar dari spesifikasi.

Langkah-langkah pengendalian kualitas selama pengelasan mencakup pemantauan parameter secara real-time seperti arus, tegangan, dan kecepatan pergerakan. Banyak operasi presisi menggunakan sistem penjepit yang menahan komponen dalam posisi penyelarasan yang tepat selama proses pengelasan, kemudian memverifikasi ketepatan dimensi setelahnya menggunakan peralatan pengukur koordinat.

Operasi Finishing dan Dampak terhadap Dimensi

Inilah hal yang sering diabaikan pembeli: operasi finishing memengaruhi dimensi akhir Anda. Lapisan pelindung bukan hanya perlakuan permukaan—lapisan ini menambah ketebalan yang dapat diukur dan harus diperhitungkan dalam spesifikasi desain Anda.

Menurut data fabrikasi, lapisan pelindung yang berbeda menambah dimensi bagian dengan jumlah yang bervariasi:

- Pemasangan Nikel: menambah 0,0002 inci per sisi

- Zinc Plating: menambah 0,0003 inci per sisi

- Anodizing: menambah 0,0002 hingga 0,0009 inci per sisi

- Pelapisan Bubuk: menambah 0,002 hingga 0,005 inci per sisi

Pertimbangkan lubang presisi yang dirancang untuk pasak berdiameter 0,250 inci. Jika Anda melakukan pelapisan bubuk pada bagian tersebut tanpa mempertimbangkan ketebalan lapisan, Anda bisa menambahkan hingga 0,010 inci pada diameter lubang—tiba-tiba sambungan tekan (press-fit) berubah menjadi sambungan longgar (slip-fit). Perakit logam presisi yang berpengalaman memasukkan pertimbangan ini ke dalam proses tinjauan desain mereka sebelum produksi dimulai.

Memahami cara kerja interaksi proses-proses ini mengungkapkan mengapa pemilihan material sama pentingnya dengan kemampuan proses. Bagian selanjutnya membahas logam-logam yang paling sering digunakan oleh perakit presisi—dan mengapa pemilihan material yang tepat dapat menentukan keberhasilan atau kegagalan proyek Anda.

Material yang Digunakan oleh Perakit Logam Presisi

Anda telah melihat bagaimana proses canggih mencapai toleransi yang ketat—tapi inilah rahasia yang sering terlewatkan banyak pembeli: bahkan peralatan CNC paling canggih sekalipun tidak dapat mengkompensasi pemilihan material yang salah. Logam yang Anda pilih secara fundamental menentukan toleransi apa yang dapat dicapai, bagaimana komponen Anda berfungsi saat digunakan, dan pada akhirnya berapa biaya proyek Anda. Para ahli fabrikasi logam lembaran presisi memahami hubungan ini secara mendalam, karena itulah pemilihan material dilakukan sejak dini dalam setiap proyek yang sukses.

Bayangkan seperti ini: memilih logam untuk fabrikasi presisi ibarat memilih bahan untuk sebuah resep. Setiap logam memiliki kualitas intrinsik yang membuatnya cocok untuk aplikasi tertentu. Logam yang lebih kuat mampu menahan beban lebih besar, sementara yang lain menawarkan perlindungan korosi yang lebih baik atau suhu leleh yang lebih tinggi. Memahami sifat-sifat ini membantu Anda membuat keputusan yang tepat, bukan justru belajar dari pengalaman mahal setelah produksi dimulai.

Baja Tahan Karat dan Aluminium untuk Aplikasi Berkinerja Tinggi

Ketika pembeli menanyakan kepada Precision Sheet Metal Shop Inc mengenai bahan yang paling sering mereka olah, dua nama yang selalu berada di urutan teratas adalah baja tahan karat dan aluminium. Logam-logam ini mendominasi fabrikasi presisi karena alasan yang kuat.

Baja tahan karat mendapatkan reputasinya berkat kekuatan luar biasa dan ketahanan terhadap korosi. Baja tahan karat kelas 304 dan 316 tahan terhadap degradasi dalam lingkungan keras, menjadikannya penting untuk aplikasi medis, pengolahan makanan, dan kelautan. Menurut spesifikasi industri , baja tahan karat lebih sulit dikerjakan dibanding aluminium—membutuhkan waktu lebih lama dan peralatan khusus—namun memberikan daya tahan jangka panjang serta integritas struktural yang membenarkan investasi tersebut.

Bagaimana dengan kemungkinan toleransi? Baja tahan karat canai dingin menawarkan toleransi ketebalan yang lebih ketat dibandingkan alternatif canai panas. Untuk lembaran dengan ketebalan di bawah 1,0 mm dan lebar kurang dari 1250 mm, para pembuat umumnya mencapai toleransi ketebalan ±0,030 hingga ±0,035 mm. Konsistensi ini penting saat Anda menumpuk komponen atau bekerja dengan jarak renggang yang sempit.

Aluminium menjadi pilihan paling serbaguna dalam fabrikasi presisi karena sifatnya yang ringan, kemampuan mesin yang sangat baik, serta ketahanan korosi alami. Kualitas 6061 menghadirkan keseimbangan antara kekuatan dan kemudahan permesinan, sedangkan aluminium 7075 memberikan kekuatan unggul untuk komponen aerospace dan otomotif berperforma tinggi. Karena aluminium lebih mudah dikerjakan daripada baja, Anda sering melihat waktu penyelesaian yang lebih cepat dan biaya per unit yang lebih rendah untuk geometri yang setara.

Baja Karbon dan Alternatif Canai Dingin

Perlu kekuatan tanpa premi stainless? Baja karbon memberikan kombinasi menarik dari sifat mekanis, biaya rendah, dan kemampuan mesin yang baik. Mutu seperti 1018 dan 1045 menyediakan tingkat kekerasan berbeda untuk menyesuaikan dengan berbagai proses frais dan pembentukan. Produsen logam Penn sering merekomendasikan baja karbon untuk komponen struktural dan industri di mana paparan korosi terbatas atau pelapis pelindung dapat diterapkan.

Berikut ini perlu diperhatikan: proses rolling secara signifikan memengaruhi toleransi yang dapat Anda harapkan. Baja canai panas—diproses pada suhu di atas 1.700°F—menunjukkan variasi ketebalan yang lebih besar akibat pendinginan yang tidak terkendali. Baja canai dingin menjalani proses tambahan pada suhu ruangan, meningkatkan kekuatan, hasil permukaan, dan akurasi dimensi. Untuk aplikasi presisi, bahan canai dingin biasanya sepadan dengan sedikit tambahan harga.

Logam Khusus untuk Lingkungan yang Menuntut

Beberapa aplikasi membutuhkan material yang melampaui pilihan standar. Tembaga, kuningan, dan titanium masing-masing mengisi ceruk khusus dalam fabrikasi presisi.

Tembaga menawarkan konduktivitas listrik dan termal yang luar biasa, menjadikannya sangat penting untuk kontak listrik, penukar panas, dan komponen industri. Meskipun lebih lunak dan lebih mudah berubah bentuk dibanding baja, tembaga mampu mempertahankan toleransi ketat dan mencapai hasil permukaan yang sangat baik melalui permesinan CNC yang cermat.

Kuningan menggabungkan konduktivitas listrik yang sangat baik dengan ketahanan terhadap korosi serta tampilan menarik mirip emas. Di luar aspek estetika, kuningan sangat mudah dikerjakan—mengurangi keausan alat dan meningkatkan efisiensi produksi. Komponen listrik, perangkat pipa, dan elemen arsitektural dekoratif semuanya mendapat manfaat dari fabrikasi kuningan.

Titanium menjadi sorotan utama dalam bidang dirgantara, medis, dan injiniering Kinerja Tinggi karena rasio kekuatan-terhadap-berat yang luar biasa dan sifat biokompatibilitasnya. Ya, logam ini sulit dikerjakan dan memerlukan perkakas khusus. Namun ketika Anda membutuhkan implan medis atau komponen rangka pesawat, sifat unik titanium membenarkan kompleksitas manufaktur tambahan.

Kriteria Pemilihan Material yang Mendorong Keputusan

Bagaimana pelaku fabrikasi berpengalaman memandu pemilihan material? Mereka mengevaluasi lima sifat dasar terhadap persyaratan aplikasi Anda:

- Kekuatan Tarik: Gaya yang dapat ditahan logam tanpa patah—penting untuk komponen yang mengalami beban besar

- Ketahanan terhadap korosi: Penting untuk paparan air laut, lingkungan lembap, atau kontak dengan bahan kimia

- Weldability: Logam yang mudah dilas mengurangi waktu dan biaya produksi

- Machinability: Seberapa mudah material dipotong dengan perkakas standar memengaruhi waktu tunggu dan harga

- Duktilitas dan Kemampuan Bentuk: Menentukan bentuk apa saja yang dapat dicapai tanpa retak atau patah

| Jenis Bahan | Sifat Utama | Aplikasi Umum | Kemampuan Mencapai Toleransi |

|---|---|---|---|

| Baja Tahan Karat (304/316) | Kekuatan tinggi, ketahanan korosi sangat baik, tahan lama | Perangkat medis, pengolahan makanan, peralatan kelautan | ketebalan ±0,030 hingga ±0,060 mm (gulungan dingin) |

| Aluminium (6061/7075) | Ringan, kemampuan mesin yang sangat baik, tahan korosi | Komponen dirgantara, suku cadang otomotif, pelindung elektronik | ketebalan ±0,03 hingga ±0,24 mm tergantung pada ukuran |

| Baja Karbon (1018/1045) | Kekuatan tinggi, hemat biaya, kemampuan mesin yang baik | Komponen struktural, mesin industri, pengencang | ketebalan ±0,17 hingga ±0,46 mm (gulungan panas) |

| Baja Gulung Dingin (SPCC) | Kekuatan ditingkatkan, permukaan halus, toleransi lebih ketat | Perakitan presisi, panel otomotif, peralatan rumah tangga | ketebalan ±0,05 hingga ±0,22 mm |

| Tembaga | Konduktivitas listrik/termal luar biasa, lunak, dapat dibentuk | Kontak listrik, penukar panas, batang penghantar | Pertahanan toleransi sangat baik dalam operasi CNC |

| Kuningan | Konduktivitas baik, tahan korosi, mudah dikerjakan | Komponen listrik, perlengkapan pipa air, bagian dekoratif | Keausan alat rendah memungkinkan presisi yang konsisten |

| Titanium | Kekuatan-terhadap-berat luar biasa, biokompatibel, tahan korosi | Struktur aerospace, implan medis, rekayasa performa tinggi | Membutuhkan perkakas khusus; mencapai toleransi ketat dengan pengaturan yang tepat |

Perhatikan bagaimana kemampuan mencapai toleransi bervariasi secara signifikan tergantung material? Variasi inilah yang menjelaskan mengapa pelaku fabrikasi presisi berpengalaman membahas pemilihan material sebelum memberikan penawaran untuk proyek Anda. Pemilihan material yang tepat mengoptimalkan kinerja, kemudahan produksi, dan biaya secara bersamaan.

Memahami material sangat penting—namun mengetahui industri mana yang menuntut fabrikasi presisi menunjukkan alasan mengapa kemampuan ini sangat berarti. Bagian selanjutnya membahas sektor-sektor di mana toleransi ketat bukan hanya menjadi pilihan, melainkan keharusan mutlak.

Industri-Industri yang Mengandalkan Fabrikasi Logam Presisi

Inilah yang membedakan pembeli biasa dengan profesional pengadaan: memahami bahwa fabrikasi logam presisi bukanlah kemewahan—melainkan kebutuhan mutlak di sektor-sektor tertentu. Ketika suatu komponen gagal pada perangkat elektronik konsumen, Anda menghadapi klaim garansi yang merepotkan. Namun ketika komponen tersebut gagal pada pesawat terbang di ketinggian 35.000 kaki atau di dalam tubuh pasien, akibatnya bisa bencana. Kenyataan inilah yang menjelaskan mengapa sektor tertentu menuntut kemampuan fabrikasi yang tidak dapat dipenuhi oleh pekerjaan logam umum.

Industri yang membutuhkan fabrikator logam presisi memiliki karakteristik bersama: pengawasan regulasi yang ketat, toleransi nol terhadap kegagalan, serta komponen di mana penyimpangan mikroskopis menentukan apakah produk berfungsi dengan baik atau justru membahayakan nyawa manusia. Mari kita telaah tuntutan masing-masing sektor dan alasan mengapa kemampuan presisi sangat penting.

- Dirgantara dan Pertahanan: Komponen kritis penerbangan dengan persyaratan sertifikasi AS9100 serta kepatuhan terhadap FAA/EASA

- Otomotif: Komponen sasis, suspensi, dan struktural yang memerlukan sistem mutu IATF 16949

- Alat Kesehatan: Instrumen bedah dan implan yang tunduk pada standar FDA QSR dan ISO 13485

- Elektronik: Rangka, heat sink, dan komponen pelindung dengan pertimbangan EMI/RFI

- Farmasi dan Pengolahan Makanan: Peralatan sanitasi yang memenuhi kepatuhan FDA dan standar desain higienis

Persyaratan Komponen Dirgantara dan Pertahanan

Ketika Anda memproduksi komponen yang menjaga pesawat tetap terbang dan sistem pertahanan berfungsi, tidak ada ruang untuk kesalahan. Fabrikasi logam dirgantara merupakan salah satu aplikasi manufaktur presisi paling menuntut—dan persyaratan sertifikasi mencerminkan kenyataan ini.

Menurut spesialis fabrikasi aerospace, ketepatan sangat penting karena komponen rumit harus memenuhi batasan toleransi dan standar kualitas yang ketat untuk memastikan integritas struktural dan keandalan produk akhir. Ini bukan sekadar pesan perusahaan—melainkan kewajiban regulasi. Federal Aviation Administration (FAA) menegakkan Federal Aviation Regulations yang mencakup sertifikasi, material, manajemen kualitas, desain, serta pengujian keselamatan. Produsen di Eropa menghadapi pengawasan setara dari European Union Aviation Safety Agency (EASA).

Sertifikasi apa saja yang harus Anda verifikasi saat memilih pembuat komponen aerospace? Sertifikasi AS9100 merupakan standar unggulan dalam industri. Sistem manajemen mutu ini dikembangkan dari ISO 9001 namun menambahkan persyaratan khusus aerospace terkait manajemen konfigurasi, penilaian risiko, dan keselamatan produk. Mendapatkan sertifikasi AS9100 mengharuskan demonstrasi kepatuhan terhadap standar manufaktur dan manajemen mutu yang ketat—tidak semua perusahaan fabrikasi logam presisi mencapai ambang batas ini.

Pemilihan material memiliki peran penting dalam aplikasi dirgantara. Para pembuat yang bekerja dengan paduan kelas dirgantara harus memahami persyaratan finishing dan pengerasan tertentu. Komponen-komponen meliputi rangka pesawat, suku cadang mesin, sistem avionik, dan elemen struktural di mana kegagalan bukanlah pilihan. Alat-alat yang mendukung presisi ini mencakup permesinan CNC untuk toleransi ketat, pemotongan laser untuk kecepatan dan pengurangan limbah material, serta semakin banyak digunakan pencetakan 3D untuk geometri kompleks dan prototipe cepat.

Standar Pembuatan Alat Medis

Bayangkan alat bedah yang panjangnya 0,015 inci lebih dari spesifikasi. Di sebagian besar industri, penyimpangan seperti itu tidak akan berarti apa-apa. Namun di dalam ruang operasi, hal tersebut bisa menjadi penentu antara keberhasilan operasi dengan risiko cedera bagi pasien. Produksi peralatan medis menuntut fabrikasi presisi yang didukung oleh sistem mutu yang komprehensif—dan FDA sangat serius dalam menegakkan kepatuhan.

FDA mengklasifikasikan perangkat medis ke dalam tiga kategori berbasis risiko, masing-masing menetapkan persyaratan manufaktur yang berbeda:

- Kelas I (risiko terendah): Peralatan dasar seperti sarung tangan pemeriksaan yang memerlukan pengendalian umum dan Praktik Manufaktur yang Baik

- Kelas II (risiko sedang): Instrumen bedah dan peralatan pemantau pasien yang memerlukan notifikasi pasar awal 510(k) dan kepatuhan sistem mutu yang komprehensif

- Kelas III (risiko tertinggi): Perangkat penunjang kehidupan seperti alat pacu jantung tanam yang memerlukan persetujuan pasar awal, data uji klinis, dan pengendalian manufaktur paling ketat

Peraturan Sistem Mutu FDA (21 CFR Bagian 820) menetapkan persyaratan wajib yang harus dipahami oleh pelaku fabrikasi presisi. Menurut ahli kepatuhan manufaktur medis , elemen-elemen kunci meliputi kontrol desain, sistem manajemen dokumen, validasi proses, dan ketertelusuran yang komprehensif melalui catatan sejarah perangkat. Secara khusus untuk fabrikasi logam, validasi pengelasan, kontrol perlakuan panas, dan prosedur pembersihan yang telah divalidasi memerlukan bukti tertulis atas hasil yang konsisten.

Pertimbangan material sangat berbeda dari aplikasi komersial. Baja tahan karat kelas 316L mendominasi perangkat implan dan instrumen bedah karena ketahanannya terhadap korosi dan biokompatibilitasnya. Paduan titanium seperti Ti-6Al-4V digunakan pada aplikasi yang membutuhkan kekuatan dan sifat osseointegrasi. Perbedaan utama dari material komersial? Dokumentasi lengkap—material kelas medis memerlukan laporan uji pabrik secara lengkap, nomor lot panas, serta sertifikasi sifat kimia/mekanis yang memungkinkan penarikan ulang spesifik berdasarkan lot jika muncul masalah.

Apa yang ditambahkan oleh kepatuhan FDA terhadap biaya produksi? Harapkan biaya per unit 15-30% lebih tinggi dibandingkan produksi komersial, dengan tambahan waktu untuk validasi proses (biasanya 6-12 minggu) dan inspeksi artikel pertama. Produksi awal perangkat medis sering kali membutuhkan waktu 10-18 minggu dibandingkan 4-6 minggu untuk komponen komersial sejenis.

Persyaratan Presisi Otomotif

Sektor otomotif menghadirkan tantangan unik bagi pelaku fabrikasi logam presisi: permintaan produksi volume tinggi, keterbatasan biaya yang ketat, serta ekspektasi kualitas bebas cacat. Baik dalam memproduksi komponen rangka, suku cadang suspensi, maupun perakitan struktural, pemasok otomotif harus mampu menyeimbangkan kemampuan presisi dengan efisiensi produksi.

Sertifikasi IATF 16949 mewakili standar manajemen mutu industri otomotif. Spesifikasi ini dibangun berdasarkan ISO 9001 sambil menambahkan persyaratan khusus otomotif untuk persetujuan komponen produksi, rencana pengendalian, dan analisis mode kegagalan. Humanetics precision metal works dan pemasok otomotif serupa menginvestasikan dana besar untuk mempertahankan sertifikasi ini karena OEM besar mewajibkannya dalam kualifikasi pemasok.

Komponen chassis dan suspensi menjadi contoh mengapa ketepatan sangat penting dalam aplikasi otomotif. Komponen-komponen ini mengalami tekanan terus-menerus selama operasi kendaraan—getaran, beban benturan, dan paparan lingkungan. Ketepatan dimensi memastikan pemasangan yang sesuai pada jalur perakitan, sementara sifat material yang konsisten menjamin daya tahan jangka panjang. Komponen yang menyimpang dari spesifikasi dapat menyebabkan klaim garansi, penarikan kembali produk, dan kerusakan hubungan dengan pemasok.

Elektronik dan Manajemen Termal

Kandang elektronik dan komponen manajemen panas merupakan aplikasi yang semakin berkembang untuk fabrikasi logam lembaran presisi. Seiring perangkat menjadi lebih kecil dan lebih bertenaga, manajemen termal menjadi kritis—dan heat sink memerlukan kontrol dimensi yang tepat agar dapat bersentuhan dengan benar terhadap komponen yang dirancang untuk didinginkan.

Perisai EMI/RFI menuntut persyaratan presisi tambahan. Efektivitas perisai gangguan elektromagnetik bergantung pada integritas kandang yang utuh—celah atau sambungan yang buruk menciptakan jalur bagi gangguan yang menggagalkan tujuan perisai. Para pembuat fabrikasi yang memproduksi komponen ini harus menjaga toleransi ketat pada semua permukaan yang saling berpasangan sekaligus memastikan kontak grounding yang tepat.

Peralatan Farmasi dan Pengolahan Makanan

Ketika peralatan bersentuhan dengan produk makanan atau bahan farmasi, persyaratan regulasi tidak hanya mencakup ketepatan dimensi tetapi juga mencakup desain higienis. Kepatuhan terhadap FDA untuk peralatan makanan dan farmasi berfokus pada pencegahan kontaminasi, memungkinkan pembersihan menyeluruh, serta menghilangkan titik-titik tempat bakteri dapat berkembang biak.

Spesifikasi hasil akhir permukaan di industri ini melampaui aspek estetika semata. Permukaan yang kasar menjadi tempat berkembangnya bakteri yang bertahan dari prosedur pembersihan, sehingga menimbulkan risiko kontaminasi. Perusahaan fabrikasi presisi yang melayani pasar makanan dan farmasi sering kali menentukan nilai kekasaran permukaan secara tepat (diukur sebagai Ra) serta menggunakan proses finishing khusus untuk menghasilkan permukaan yang higienis. Sambungan las mendapat perhatian khusus—penetrasi yang tidak sempurna atau bentuk las yang kasar dapat menyulitkan pembersihan dan membahayakan keamanan produk.

York metal fabricators inc dan produsen regional serupa yang melayani industri ini mempertahankan sistem dokumentasi yang melacak sertifikasi material, validasi pembersihan, dan pengendalian proses yang memenuhi persyaratan inspeksi FDA.

Aplikasi Konstruksi dan Industri

Meskipun aplikasi konstruksi dan industri dapat mentolerir toleransi yang lebih longgar dibandingkan aerospace atau medis, fabrikasi presisi tetap memberikan nilai signifikan. Sambungan baja struktural dengan kontrol dimensi yang ketat mengurangi waktu penyesuaian di lapangan dan menjamin kapasitas beban desain. Komponen peralatan industri dengan dimensi yang konsisten menyederhanakan pemeliharaan dan penggantian suku cadang.

Perbedaannya terletak pada aspek mana presisi menjadi penting. Sambungan struktural sebuah bangunan mungkin dapat menerima toleransi keseluruhan ±0,030 inci, namun membutuhkan akurasi ±0,005 inci pada lokasi lubang baut. Memahami persyaratan yang halus ini memungkinkan para fabricator menerapkan kemampuan presisi di tempat-tempat yang bernilai tambah, tanpa melakukan over-engineering pada komponen di mana toleransi yang lebih longgar sudah mencukupi.

Mengetahui industri mana yang menuntut kemampuan presisi membantu Anda memahami ekspektasi pasar—namun mengetahui cara membangun karier di bidang ini membuka berbagai peluang. Bagian selanjutnya membahas jalur dari posisi tingkat pemula hingga sertifikasi perakit ahli.

Jalur Karier dalam Fabrikasi Logam Presisi

Jadi Anda sedang mempertimbangkan karier bekerja dengan perakit logam presisi—tapi dari mana sebenarnya Anda harus memulai? Tidak seperti banyak perdagangan terampil lainnya yang jalurnya masih kabur, fabrikasi logam presisi menawarkan kemajuan terstruktur dari pemula lengkap hingga profesional tingkat jurnalis yang diakui secara nasional. Investasinya besar: biasanya 4.000 jam pelatihan di tempat kerja digabungkan dengan instruksi kelas formal. Imbalannya? Sertifikasi yang membuka pintu kesempatan di sektor aerospace, medis, otomotif, dan manufaktur canggih.

Inilah yang jarang dikatakan oleh panduan karier kebanyakan: fabrikasi logam presisi merupakan pekerjaan magang tingkat menengah yang memperkuat keterampilan dasar fabrikasi sekaligus mengembangkan kemampuan khusus dalam membaca gambar teknik, pengoperasian peralatan mesin, dan pengukuran presisi. Menyelesaikan pelatihan ini bukan hanya berarti mendapatkan pekerjaan—tetapi juga menempatkan Anda pada posisi yang lebih baik untuk naik jabatan menjadi Operator Mesin, Inspektur Kontrol Kualitas, Programmer CNC, atau Supervisor Shift.

Dari Pemula hingga Master Fabricator

Seperti apa perjalanan dari pendatang baru menjadi profesional bersertifikat? Aerospace Joint Apprenticeship Committee (AJAC) menyediakan salah satu jalur paling terstruktur yang tersedia, menawarkan kemajuan jelas melalui empat tahap yang ditentukan:

- Langkah 1 (Jam 0-1.000): Pengrajin pemula memperoleh 60% dari upah tingkat terampil sambil menguasai dasar-dasar pekerjaan bangku dan bengkel logam lembaran. Tahap fondasi ini berfokus pada membaca gambar teknik, menghitung dimensi, serta memahami toleransi dasar menggunakan mikrometer dan jangka sorong.

- Langkah 2 (Jam 1.001-2.000): Kenaikan upah hingga 70% dari tarif tingkat terampil disertai dengan penguasaan lebih dalam dalam pengaturan dan operasi CNC. Pengrajin mulai memprogram dan mengoperasikan mesin potong canggih sekaligus meningkatkan kompetensi dalam penggunaan peralatan press punch.

- Langkah 3 (Jam 2.001-3.000): Pada upah 80% dari tingkat terampil, fokus beralih ke operasi press brake dan teknologi pemotongan laser. Fase ini menekankan pembentukan presisi, perhitungan pelipatan, serta pemahaman sifat material yang memengaruhi hasil fabrikasi.

- Langkah 4 (Jam 3.001-4.000): Perkembangan akhir hingga 90% tingkat perjalanan mencakup teknik inspeksi lanjutan, operasi CAD/CAM, dan pengetahuan komprehensif mengenai material. Penyelesaian akan memicu kelayakan untuk sertifikasi tingkat perjalanan.

Menggunakan upah dasar AJAC sebesar $20,00 per jam sebagai acuan, peserta magang berkembang dari $12,00/jam pada saat masuk hingga $18,00/jam sebelum mencapai status penuh tingkat perjalanan. Setelah menyelesaikan program, pekerja logam pelat di Oregon saat ini memperoleh upah minimum tingkat perjalanan sebesar $34,80 per jam —yang mewakili potensi penghasilan signifikan bagi mereka yang menyelesaikan seluruh jalur magang.

Keterampilan yang Dikembangkan Melalui Program Magang

Apa sebenarnya yang akan Anda pelajari selama 4.000 jam tersebut? Pelatihan kerja terstruktur dibagi ke dalam area kompetensi tertentu:

| Kompetensi OJT | Perkiraan Jam | Keterampilan yang Dikembangkan |

|---|---|---|

| Pekerjaan Bench | 100 | Kemahiran alat tangan, teknik pembuatan pola, perakitan dasar |

| Dasar-Dasar Bengkel Logam Lembar | 1,100 | Penanganan material, keselamatan bengkel, dasar-dasar fabrikasi |

| Pengaturan dan Operasi CNC | 800 | Pemrograman mesin, prosedur pengaturan, pemecahan masalah operasional |

| Punch press | 500 | Pengaturan die, pengumpanan material, verifikasi kualitas |

| Tekan rem | 500 | Perhitungan bending, pemilihan peralatan, pengukuran sudut |

| Laser dan Teknologi Pemotongan | 200 | Operasi laser, parameter pemotongan, pertimbangan material |

| Inspeksi | 400 | Instrumen pengukur, verifikasi toleransi, dokumentasi kualitas |

| Bahan dan Sifatnya | 200 | Karakteristik logam, perilaku pembentukan, pemilihan material |

| CAD/CAM | 200 | Desain berbantuan komputer, pemrograman manufaktur, interpretasi file |

Pelatihan kelas berjalan sejajar dengan pembelajaran di tempat kerja. Para peserta magang AJAC menyelesaikan delapan kelas tingkat perguruan tinggi , masing-masing terdiri dari 50 jam kuliah dan penerapan praktik. Kelas dilaksanakan satu malam per minggu—biasanya Selasa, Rabu, atau Kamis dari pukul 17.00 hingga 21.00—memungkinkan peserta magang untuk bekerja penuh waktu sambil meningkatkan pendidikan mereka.

Prasyarat Pendidikan dan Persiapan Awal

Bertanya-tanya apakah Anda memenuhi syarat? Persyaratan tetap terjangkau bagi kandidat yang termotivasi:

- Ijazah sekolah menengah atas atau setara

- Usia minimal 17 tahun

- Kemampuan untuk menjalankan persyaratan fisik pekerjaan

- Skor minimum pada tes COMPASS, tes ASSET, penilaian WOWI, atau penyelesaian kelas matematika dan bahasa Inggris tingkat perguruan tinggi (skor 90 atau lebih)

Proses pendaftaran melibatkan identifikasi perusahaan yang bermitra dengan program magang, mendapatkan persetujuan perusahaan untuk berpartisipasi, serta menandatangani perjanjian magang. Magang terdaftar secara otomatis mendapatkan potongan biaya kuliah sebesar 50%, dan lebih dari separuh perusahaan mitra memilih untuk menanggung seluruh biaya kuliah yang tersisa—menjadikan keseluruhan program magang gratis bagi banyak peserta.

Bagi mereka yang mencari sertifikasi terkait, perguruan tinggi komunitas seperti Lane Community College menyediakan program yang menggabungkan magang dengan jalur gelar associate. Program teknik lembaran logam mereka berlangsung selama empat tahun dengan 144 jam pelatihan terkait setiap tahun ditambah 8.000 jam pengalaman kerja—yang pada akhirnya membuat peserta memenuhi syarat untuk lisensi journeyman melalui Oregon Building Codes Division.

Jalur karier sangat jelas, progresi upah terdokumentasi dengan baik, dan keterampilan yang akan Anda kembangkan membuka pintu ke berbagai industri. Namun, baik Anda membangun karier atau mengevaluasi pemasok potensial, memahami cara memilih perusahaan fabrikasi logam presisi yang tepat memerlukan pengetahuan tentang apa yang membedakan operasi luar biasa dari yang rata-rata.

Cara Mengevaluasi dan Memilih Perusahaan Fabrikasi Logam Presisi

Anda telah mengidentifikasi kebutuhan proyek Anda dan memahami apa yang terlibat dalam fabrikasi logam presisi—kini tiba keputusan yang menentukan apakah proyek Anda berhasil atau berubah menjadi pelajaran mahal. Memilih mitra fabrikasi yang tepat bukan sekadar mencari penawaran harga terendah. Ini tentang menemukan produsen yang kapabilitas, sistem mutu, dan gaya komunikasinya selaras dengan kebutuhan spesifik Anda. Jika salah memilih, Anda akan menghadapi keterlambatan, masalah kualitas, dan biaya tambahan yang jauh lebih besar dibandingkan penghematan dari memilih pemasok yang lebih murah.

Proses evaluasi memerlukan pemeriksaan terhadap lima faktor kritis yang menjadi prioritas profesional pengadaan berpengalaman: pengalaman industri, kemampuan internal, dukungan teknik, sertifikasi mutu, dan skalabilitas dengan komunikasi. Mari kita bahas secara rinci apa yang perlu dicari di setiap bidang.

Sertifikasi kualitas yang penting

Inilah rahasia dari dalam yang sering dilewatkan banyak pembeli: sertifikasi bukan sekadar logo di situs web—mereka mewakili sistem yang terdokumentasi dan menjamin hasil yang konsisten. Industri yang berbeda membutuhkan sertifikasi yang berbeda, dan bekerja sama dengan mitra fabrikasi yang tidak memiliki kualifikasi yang sesuai dapat menyebabkan produk akhir Anda tidak memenuhi syarat untuk masuk ke pasar target Anda.

Sertifikasi apa saja yang harus Anda verifikasi? Menurut spesialis manajemen mutu , baik IATF 16949 (otomotif) maupun AS9100 (dirgantara) dibangun di atas dasar ISO 9001 sambil menambahkan persyaratan khusus sektor:

- ISO 9001: Standar manajemen mutu dasar yang menunjukkan adanya proses terdokumentasi dan komitmen terhadap perbaikan berkelanjutan

- IATF 16949: Standar khusus otomotif yang berfokus pada pencegahan cacat, pengurangan variasi, dan eliminasi pemborosan dalam rantai pasok—wajib bagi sebagian besar pemasok OEM

- AS9100: Standar dirgantara yang menekankan manajemen konfigurasi, penilaian risiko, dan keselamatan produk untuk komponen yang layak terbang

- ISO 13485: Standar manufaktur perangkat medis yang membahas kepatuhan terhadap regulasi dan kontrol desain

Perbedaan ini sangat penting. Sertifikasi otomotif (IATF 16949) menekankan konsistensi sangat tinggi dalam volume produksi besar, di mana peningkatan proses serta penghematan waktu/biaya menjadi krusial. Sertifikasi dirgantara (AS9100) terutama berfokus pada pembuatan suku cadang yang layak terbang dengan kontrol yang diperlukan untuk mencapai tujuan tersebut. Keduanya memerlukan audit ketat dan kepatuhan berkelanjutan—bukan pencapaian satu kali saja.

Secara khusus untuk aplikasi otomotif, produsen seperti Shaoyi (Ningbo) Teknologi Logam menunjukkan bagaimana sertifikasi IATF 16949 digabungkan dengan kemampuan praktis seperti prototipe cepat dalam 5 hari dan dukungan DFM komprehensif untuk mempercepat kinerja rantai pasokan pada komponen chassis, suspensi, dan struktural.

Menilai Kemampuan Produksi dan Waktu Tunggu

Tidak semua bengkel fabrikasi menawarkan kemampuan yang setara—dan operasi yang dikeluarkan ke pihak ketiga menciptakan celah yang memengaruhi waktu penyelesaian dan konsistensi kualitas Anda. Ketika sebuah bengkel fabrikasi memotong logam secara internal tetapi mengalihkan proses pemesinan, finishing, atau perakitan ke subkontraktor, Anda berpotensi menghadapi keterlambatan, gangguan komunikasi, dan standar kualitas yang tidak konsisten.

Fasilitas terpadu yang menawarkan layanan lengkap menyederhanakan seluruh proyek Anda dalam satu lokasi. Menurut analis industri fabrikasi, kemampuan utama yang perlu diverifikasi meliputi:

- Pemotongan laser, pemotongan plasma, atau pemotongan waterjet

- Pemesinan CNC dan bubutan

- Pembentukan presisi dan pembengkokan press brake

- Pengelasan TIG/MIG dan pengelasan robotik

- Pelapisan bubuk, anodizing, atau opsi finishing lainnya

- Dukungan perakitan dan pengujian

Peralatan modern dan otomatisasi menjamin ketepatan pengulangan, efisiensi, dan kemampuan penskalaan. Tanyakan kepada calon mitra mengenai usia mesin, jadwal pemeliharaan, dan kapasitas cadangan mereka. Sebuah perusahaan fabrikasi yang menjalankan peralatan tua hampir pada kapasitas maksimum memiliki risiko keterlambatan jadwal yang dapat dihindari oleh operasi yang lebih baru dan terotomatisasi.

Dukungan Teknik dan Desain

Fabrikasi logam presisi yang sukses tidak dimulai dari mesin—tetapi dimulai dari kolaborasi teknik. Perusahaan fabrikasi terbaik akan meninjau gambar teknis, file CAD, toleransi, dan persyaratan fungsional Anda sebelum memberikan penawaran harga, serta mengidentifikasi tantangan manufaktur potensial saat solusinya masih murah untuk diterapkan.

Dukungan Desain untuk Kemudahan Produksi (DFM) terbukti sangat berharga. Insinyur berpengalaman dapat mengidentifikasi peluang untuk menyempurnakan desain agar produksi lebih hemat biaya tanpa mengorbankan kinerja. Hal ini bisa berupa saran urutan pembengkokan yang mengurangi penanganan, rekomendasi perubahan ketebalan material yang meningkatkan kemampuan bentuk, atau identifikasi spesifikasi toleransi yang lebih ketat dari yang diperlukan untuk aplikasi Anda.

Saat mengevaluasi mitra, tanyakan apakah mereka menyediakan:

- Dukungan CAD/CAM dan kompatibilitas file

- Pengujian dan validasi prototipe

- Konsultasi teknik selama fase desain

- Rekomendasi optimasi material dan desain

Perusahaan fabrikasi yang menawarkan waktu tanggap cepat dalam memberikan penawaran—beberapa bahkan merespons dalam waktu kurang dari 12 jam—menunjukkan kapasitas teknik mereka dalam meninjau proyek secara cepat. Responsif seperti ini penting saat Anda membandingkan pilihan atau menghadapi jadwal pengembangan yang ketat.

Pengalaman dan pengetahuan industri

Lama tahun beroperasi mencerminkan pemahaman material yang lebih dalam, proses yang telah disempurnakan, serta kemampuan untuk mengantisipasi tantangan sebelum menjadi masalah yang mahal. Pengrajin berpengalaman memahami bagaimana logam berbeda—aluminium, baja tahan karat, baja karbon, paduan khusus—berperilaku selama proses pemotongan, pembentukan, dan pengelasan.

Sebelum memilih mitra, lakukan penelusuran:

- Berapa lama mereka membuat komponen logam yang kompleks?

- Apakah mereka memiliki pengalaman yang terdokumentasi di industri Anda atau pada aplikasi serupa?

- Dapatkah mereka membagikan studi kasus, contoh, atau referensi pelanggan?

Pengalaman khusus industri terbukti sangat penting untuk sektor yang diatur. Seorang pengrajin yang berpengalaman dengan baja presisi dalam aplikasi konstruksi di Roanoke VA mungkin tidak memiliki sistem dokumentasi yang diperlukan untuk manufaktur perangkat medis. Sebaliknya, operasi yang berfokus pada dirgantara dapat membuat solusi terlalu rumit untuk aplikasi yang cukup ditangani dengan pendekatan sederhana.

Skalabilitas dan Standar Komunikasi

Mitra ideal Anda mendukung kebutuhan prototipe saat ini serta volume produksi masa depan tanpa mengorbankan kualitas. Evaluasi apakah penyedia jasa fabrikasi dapat meningkatkan skala dari satu unit prototipe hingga produksi massal—dan apakah sistem kualitas mereka tetap menjaga konsistensi meskipun terjadi perubahan volume.

Komunikasi yang transparan mencegah kejutan yang mahal. Penyedia jasa fabrikasi yang andal memberikan perkiraan waktu yang jelas, pembaruan proyek secara proaktif, dan ekspektasi yang realistis sejak awal. Tanyakan tentang protokol komunikasi mereka: Apakah Anda akan memiliki kontak proyek khusus? Seberapa sering Anda menerima pembaruan status? Bagaimana prosedur mereka dalam menangani perubahan desain atau masalah tak terduga?

| Kriteria evaluasi | Apa yang harus dicari | Mengapa Hal Ini Penting |

|---|---|---|

| Sertifikasi Kualitas | Dasar ISO 9001; IATF 16949 untuk otomotif; AS9100 untuk dirgantara; ISO 13485 untuk medis | Sertifikasi menunjukkan sistem kualitas yang terdokumentasi dengan baik dan kepatuhan khusus industri—yang sering kali wajib dipenuhi untuk kualifikasi pemasok |

| Kemampuan internal | Layanan lengkap mulai dari pemotongan hingga penyelesaian akhir dan perakitan dalam satu atap | Mengurangi waktu tunggu, meningkatkan komunikasi, memastikan standar kualitas yang konsisten selama proses produksi |

| Dukungan teknik | Konsultasi DFM, kemampuan CAD/CAM, pengujian prototipe, rekomendasi material | Kolaborasi teknik dini mengidentifikasi masalah saat solusi masih murah; mengoptimalkan desain untuk kemudahan produksi |

| Pengalaman Industri | Proyek terdokumentasi di sektor Anda; pemahaman terhadap standar dan material khusus industri | Pabrikan berpengalaman dapat mengantisipasi tantangan, memahami persyaratan regulasi, dan memberikan solusi yang sesuai |

| Kemampuan Penskalaan Produksi | Kapasitas untuk prototipe maupun volume produksi; peralatan modern dengan kapasitas cadangan | Memastikan pemasok Anda dapat berkembang sesuai kebutuhan tanpa penurunan kualitas atau perpanjangan waktu tunggu yang berlebihan |

| Kinerja Waktu Tunggu | Prototipe cepat (5 hari atau lebih cepat); respons cepat penawaran (12-24 jam); jadwal produksi realistis | Keuntungan dalam waktu peluncuran ke pasar; mitra yang responsif mampu menyesuaikan dengan perubahan kebutuhan tanpa gangguan jadwal |

| Kualitas Komunikasi | Kontak proyek khusus; pembaruan proaktif; prosedur eskalasi yang jelas | Komunikasi yang transparan mencegah kejutan dan menjaga agar proyek tetap selaras dari konsep hingga penyerahan |

Ingat: mempekerjakan penyedia fabrikasi bukan hanya keputusan pembelian—ini adalah investasi jangka panjang dalam kinerja dan keandalan produk Anda. Mitra yang tepat memberikan keahlian teknik, teknologi canggih, sistem mutu bersertifikat, dan komunikasi kolaboratif yang menambah nilai lebih dari sekadar bahan logamnya.

Memahami kriteria evaluasi memberi Anda kerangka kerja untuk pemilihan pemasok, tetapi mengetahui secara pasti apa yang dibutuhkan setiap sertifikasi—dan mengapa industri tertentu menuntutnya—membantu Anda mengajukan pertanyaan kualifikasi yang tepat selama penilaian vendor.

Sertifikasi Mutu dan Standar Industri

Anda telah mempelajari cara mengevaluasi calon mitra fabrikasi—tetapi di sinilah banyak pembeli salah langkah: memahami arti sebenarnya dari logo sertifikasi tersebut. Sertifikat ISO 9001 yang tergantung di dinding fasilitas memberi tahu Anda sesuatu yang secara mendasar berbeda dibandingkan sertifikasi IATF 16949 atau AS9100. Mengetahui perbedaannya membantu Anda mengajukan pertanyaan kualifikasi yang lebih baik dan menghindari pemasok yang kredensialnya tidak sesuai dengan kebutuhan aplikasi Anda.

Anggaplah sertifikasi sebagai bukti tertulis bahwa operasi fabrikasi logam presisi memiliki sistem, proses, dan kontrol tertentu. Menurut para ahli sertifikasi manufaktur, sertifikasi mutu menunjukkan komitmen terhadap pelanggan dan profesi mereka, menghasilkan komponen premium sekaligus memberikan jaminan tambahan bagi pembeli bahwa barang yang diproduksi memenuhi semua persyaratan mereka.

Inilah gambaran sertifikasi yang perlu Anda pahami:

- ISO 9001: Pedoman manajemen kualitas universal yang berlaku di semua industri

- IATF 16949: Standar khusus otomotif yang dibangun berdasarkan ISO 9001 dengan persyaratan rantai pasokan

- AS9100: Sertifikasi dirgantara yang menekankan keselamatan, manajemen konfigurasi, dan ketertelusuran

- ISO 13485: Standar manufaktur perangkat medis yang berfokus pada kepatuhan regulasi dan keselamatan pasien

- ISO 14001: Sistem manajemen lingkungan untuk operasi berkelanjutan

Memahami IATF 16949 untuk Aplikasi Otomotif

Mengapa industri otomotif memerlukan sertifikasi sendiri di luar ISO 9001 umum? Karena rantai pasok otomotif beroperasi pada volume dan tingkat konsistensi yang menuntut pengendalian khusus. IATF 16949 dikembangkan oleh International Automotive Task Force secara khusus untuk memenuhi persyaratan unik ini.

Menurut spesialis sertifikasi industri , standar manajemen kualitas global ini dirancang khusus untuk industri otomotif, dibangun di atas ISO 9001 serta mencakup persyaratan tambahan dalam desain produk, proses produksi, perbaikan, dan standar khusus pelanggan.

Apa sebenarnya yang dituntut oleh sertifikasi IATF 16949? Para fabrikan harus mendemonstrasikan:

- Sistem pencegahan cacat yang mampu mendeteksi masalah sebelum mencapai lini perakitan

- Program pengurangan variasi yang meminimalkan ketidakkonsistenan dimensi antar produksi

- Inisiatif penghilangan limbah yang mendorong peningkatan biaya secara berkelanjutan

- Kepatuhan terhadap persyaratan khusus pelanggan untuk spesifikasi OEM utama

- Penerapan Advanced Product Quality Planning (APQP)

- Kemampuan dokumentasi Production Part Approval Process (PPAP)

Bagi pembeli, sertifikasi IATF 16949 menandakan bahwa fabrikan memahami tuntutan produksi volume tinggi, di mana setiap sepersepuluh persen dalam pengurangan cacat diterjemahkan menjadi ribuan kegagalan yang dapat dihindari. OEM otomotif utama—Ford, GM, Toyota, Volkswagen—biasanya mengharuskan sertifikasi ini sebagai ambang kualifikasi minimum pemasok.

Persyaratan Sertifikasi Aerospace dan Alat Kesehatan

Aplikasi dirgantara dan medis memiliki kesamaan kritis: kegagalan komponen dapat merenggut nyawa. Kenyataan inilah yang mendorong persyaratan sertifikasi jauh lebih ketat dibandingkan standar manufaktur umum.

AS9100 untuk Dirgantara

Sertifikasi AS9100 khusus untuk industri dirgantara dan suku cadang pesawat terbang. Menurut otoritas sertifikasi, sertifikasi ini pada dasarnya menyatakan bahwa suku cadang memenuhi persyaratan keselamatan, kualitas, dan standar tinggi yang ditetapkan oleh industri penerbangan.

Apa yang membedakan AS9100 dari standar kualitas umum? Sertifikasi dirgantara menambahkan persyaratan untuk:

- Manajemen konfigurasi yang memastikan setiap versi komponen dilacak dan dikendalikan

- Protokol penilaian risiko untuk mengidentifikasi potensi mode kegagalan sebelum produksi

- Verifikasi keselamatan produk pada berbagai tahap produksi

- Pelacakan lengkap dari bahan baku hingga komponen jadi

- Dokumentasi Inspeksi Artikel Pertama (First Article Inspection/FAI) untuk suku cadang baru

- Kontrol proses khusus untuk operasi seperti perlakuan panas dan pengelasan

Spesifikasi ini ada karena tingkat keteknisian yang sangat tinggi yang diperlukan untuk keselamatan dan kepatuhan dalam bidang penerbangan. Sebuah perusahaan fabrikasi yang memperoleh sertifikasi AS9100 telah menunjukkan kemampuan yang tidak dimiliki oleh operasi permesinan logam umum.

ISO 13485 untuk Perangkat Medis

Industri manufaktur perangkat medis beroperasi di bawah persyaratan yang sama menantangnya—namun berbeda secara nyata. ISO 13485 memastikan bahwa semua perangkat medis dirancang dan diproduksi dengan mempertimbangkan aspek keselamatan, dengan inspeksi ketat yang menjadi bagian penting dari sertifikasi tersebut.

Sertifikasi ini secara khusus mengatasi persyaratan unik industri medis, dengan memprioritaskan komponen berkualitas tinggi. Keselamatan dan kesejahteraan pasien merupakan hal yang utama, sehingga ISO 13485 sangat penting dalam mengurangi risiko dan melindungi nyawa. Persyaratan utama meliputi:

- Kontrol desain yang mendokumentasikan bagaimana perangkat memenuhi persyaratan penggunaan yang dimaksudkan

- Validasi proses yang membuktikan metode manufaktur menghasilkan hasil yang konsisten

- Verifikasi sterilitas dan biokompatibilitas untuk komponen yang bersentuhan dengan pasien

- Rekaman riwayat perangkat lengkap yang memungkinkan pelacakan berdasarkan lot

- Sistem penanganan keluhan dan pelaporan kejadian buruk

- Program kualifikasi pemasok untuk sumber bahan kritis

ISO 9001: Fondasi yang Menjadi Dasar Segalanya

Sebelum memahami sertifikasi khusus, ketahui bahwa ISO 9001 berfungsi sebagai standar dasar. Menurut Ahli sertifikasi ISO , ISO 9001 dianggap sebagai bentuk sertifikasi manufaktur yang paling universal, yang berlaku di semua industri dalam berbagai skala.

Sertifikasi dasar ini menetapkan prasyarat untuk sistem manajemen mutu yang kuat. Dengan memperoleh sertifikasi ini, sebuah organisasi menegaskan bahwa produk atau layanannya sesuai dengan harapan pelanggan dan kewajiban regulasi. Elemen utama ISO 9001 meliputi:

- Sistem manajemen mutu yang terdokumentasi dengan proses yang jelas

- Komitmen manajemen terhadap tujuan mutu

- Fokus pada pelanggan di seluruh operasi

- Mekanisme perbaikan berkelanjutan

- Pengambilan keputusan berdasarkan bukti

- Program audit internal untuk memverifikasi kepatuhan

Untuk fabrikasi logam presisi, sertifikasi ISO 9001 menunjukkan kesadaran mutu dasar—namun sering kali tidak cukup untuk industri yang teregulasi. Anggap saja ini sebagai tiket masuk: diperlukan tetapi tidak cukup untuk aplikasi dirgantara, otomotif, atau medis.

Sertifikasi Lingkungan dan Keselamatan

Di luar manajemen mutu, pelaku fabrikasi yang bertanggung jawab semakin banyak mengejar sertifikasi lingkungan dan keselamatan yang menunjukkan keunggulan operasional.

ISO 14001 berfokus pada sistem manajemen lingkungan, menawarkan kerangka kerja terstruktur bagi organisasi untuk memenuhi tanggung jawab lingkungan mereka. Menurut para spesialis sertifikasi, tujuan utama standar ini adalah mengurangi dampak negatif terhadap lingkungan, termasuk emisi udara, pengelolaan limbah, dan pemanfaatan sumber daya.

ISO 45001 mengatur manajemen kesehatan dan keselamatan kerja—yang sangat relevan dalam fabrikasi logam di mana proses berbahaya memerlukan manajemen risiko yang sistematis. Sertifikasi ini membantu organisasi menerapkan pendekatan dalam mengelola risiko kesehatan dan keselamatan kerja guna melindungi pekerja sekaligus meningkatkan efisiensi operasional.

Bagi pembeli, sertifikasi ini menunjukkan komitmen para fabricator terhadap operasi yang berkelanjutan dan kesejahteraan pekerja—faktor-faktor yang semakin penting dalam kualifikasi rantai pasok dan inisiatif tanggung jawab perusahaan.

Apa Arti Sertifikasi bagi Keputusan Pembelian Anda

Bagaimana Anda menerapkan pengetahuan sertifikasi ini selama evaluasi pemasok? Cocokkan persyaratan sertifikasi dengan aplikasi Anda:

| Industri Anda | Sertifikasi yang Diperlukan | Mengapa Hal Ini Penting |

|---|---|---|

| OEM Otomotif atau Tier 1 | IATF 16949 (wajib), ISO 14001 (sering diperlukan) | Sebagian besar produsen mobil tidak akan memenuhi syarat pemasok tanpa sertifikasi khusus otomotif |

| Aerospace Komersial | AS9100 (wajib), Nadcap untuk proses khusus | Kepatuhan FAA/EASA mengharuskan sistem mutu yang terdokumentasi |

| Alat Kedokteran | ISO 13485 (wajib), pendaftaran FDA | Pengajuan regulasi memerlukan manufaktur bersertifikat |

| Industri Umum | ISO 9001 (direkomendasikan) | Menunjukkan komitmen dasar terhadap kualitas tanpa persyaratan khusus sektor |

| Pertahanan/Pemerintah | AS9100 atau registrasi ITAR tergantung pada aplikasinya | Kontrak pemerintah sering kali menentukan persyaratan sertifikasi |

Ingat: sertifikasi memerlukan kepatuhan berkelanjutan, bukan pencapaian satu kali saja. Tanyakan kepada pemasok potensial mengenai tanggal audit terakhir mereka, ketidaksesuaian yang ditemukan, serta tindakan perbaikan yang telah dilaksanakan. Pemeliharaan sertifikasi secara aktif menunjukkan komitmen nyata daripada sekadar dokumen.

Memahami persyaratan sertifikasi menempatkan Anda pada posisi yang tepat untuk melakukan pemilihan pemasok secara bijak—namun menerjemahkan pengetahuan ini menjadi tindakan membutuhkan koneksi dengan perusahaan fabrikasi yang kapabilitasnya sesuai dengan kebutuhan spesifik Anda.

Memulai Fabrikasi Logam Presisi

Anda kini telah menggali pengetahuan mendalam yang membedakan pembeli yang terinformasi dengan mereka yang belajar dari kesalahan mahal melalui coba-coba. Baik Anda mencari komponen untuk aplikasi dirgantara yang kritis, mengevaluasi pemasok otomotif, atau mempertimbangkan jalur karier dalam manufaktur canggih, prinsip dasarnya tetap sama: fabrikasi logam presisi menuntut kemampuan khusus, sistem mutu yang terdokumentasi, dan kemitraan kolaboratif yang jauh melampaui pembelian transaksional.

Inilah yang dipahami oleh para profesional pengadaan dan pencari kerja yang paling sukses: mitra fabrikasi yang Anda pilih—atau perusahaan tempat Anda bergabung—akan membentuk hasil selama bertahun-tahun ke depan. Sebuah perusahaan fabrikasi yang tidak memiliki sertifikasi yang sesuai, kedalaman rekayasa, atau disiplin komunikasi akan menimbulkan masalah yang semakin membesar seiring waktu. Sebaliknya, kemitraan yang tepat akan mempercepat jadwal pengembangan, mengurangi total biaya, serta menghadirkan komponen yang berfungsi persis seperti desainnya.

Nilai sejati dari bekerja sama dengan tukang fabrikasi logam presisi yang berpengalaman terletak bukan pada logam yang mereka potong, melainkan pada keahlian teknik, sistem mutu, dan penyelesaian masalah secara kolaboratif yang mereka kontribusikan selama siklus hidup proyek Anda.

Mengambil Langkah Selanjutnya dalam Perjalanan Fabrikasi Anda

Siap menerapkan apa yang telah Anda pelajari? Jalan yang Anda tempuh tergantung pada apakah Anda mencari komponen atau membangun karier.

Untuk Pembeli B2B dan Insinyur:

- Tentukan persyaratan toleransi Anda sebelum meminta penawaran—biaya fabrikasi presisi bervariasi secara signifikan berdasarkan spesifikasi dimensi

- Verifikasi sertifikasi sesuai industri Anda: IATF 16949 untuk otomotif, AS9100 untuk dirgantara, ISO 13485 untuk perangkat medis

- Evaluasi kemampuan internal untuk meminimalkan kompleksitas rantai pasok dan kesenjangan komunikasi

- Minta konsultasi DFM sejak dini—kolaborasi teknik mencegah desain ulang yang mahal di kemudian hari

- Evaluasi skalabilitas dari jumlah prototipe hingga volume produksi

- Konfirmasi komitmen waktu penyelesaian dan protokol komunikasi sebelum memberikan komitmen

Untuk Pencari Karier:

- Jelajahi program magang terstruktur yang menawarkan 4.000 jam pelatihan di tempat kerja dengan instruksi kelas

- Targetkan perusahaan yang bermitra dengan organisasi magang terdaftar untuk bantuan biaya kuliah dan progresi upah

- Kembangkan keterampilan dasar dalam membaca gambar teknik, pengukuran presisi, dan operasi CNC

- Kejar sertifikasi tingkat lanjut untuk membuka jalan masuk ke peran sebagai tukang mesin, inspektur kualitas, atau peran pengawasan

- Pertimbangkan sertifikasi khusus yang selaras dengan sektor berpermintaan tinggi seperti dirgantara atau manufaktur medis

Terhubung dengan Pembuat Presisi yang Tepat

Bagi perusahaan yang mencari layanan fabrikasi presisi, kerangka evaluasi yang telah Anda pelajari dapat langsung diterapkan. Mulailah dengan mengidentifikasi penyedia fabrikasi yang sertifikasi, kemampuan, dan pengalaman industrinya sesuai dengan kebutuhan aplikasi Anda. Minta penawaran rinci yang mencakup tinjauan teknik—penyedia fabrikasi yang memberikan penawaran tanpa memahami gambar teknik Anda sering kali menimbulkan kejutan di kemudian hari.

Penyedia fabrikasi modern membedakan diri melalui responsivitas dan dukungan komprehensif. Cari mitra yang menawarkan kemampuan prototipe cepat untuk mempercepat siklus pengembangan—beberapa produsen dapat menghadirkan prototipe fungsional dalam waktu lima hari, memungkinkan iterasi desain yang lebih cepat. Waktu respons penawaran juga penting: penyedia fabrikasi seperti Shaoyi (Ningbo) Teknologi Logam menyediakan respons penawaran dalam 12 jam dengan dukungan DFM yang komprehensif, menunjukkan kapasitas teknik dan fokus pada pelanggan yang membedakan pemasok premium dari operasi komoditas.

Untuk aplikasi otomotif secara khusus, utamakan produsen yang bersertifikasi IATF 16949 dengan pengalaman terdokumentasi dalam komponen sasis, suspensi, dan struktural. Kombinasi sistem mutu bersertifikat, kemampuan prototipe cepat, serta kapasitas produksi massal otomatis menempatkan rantai pasok Anda siap untuk fleksibilitas pengembangan maupun skala produksi.

Baik Anda meluncurkan produk baru, mengoptimalkan rantai pasok yang sudah ada, atau membangun karier di bidang manufaktur canggih, fabrikasi logam presisi menawarkan peluang bagi mereka yang berinvestasi memahami persyaratannya. Rahasia-rahasia yang diungkap dalam panduan ini—dasar toleransi, kapabilitas proses, pemilihan material, persyaratan sertifikasi, dan kriteria evaluasi—mempersiapkan Anda membuat keputusan yang mendorong kesuksesan, bukan belajar dari kesalahan mahal.

Langkah selanjutnya Anda? Terapkan pengetahuan ini. Evaluasi pemasok saat ini Anda berdasarkan kriteria yang diuraikan di sini. Jelajahi program magang jika pengembangan karier menjadi tujuan Anda. Dan ingat: dalam fabrikasi presisi, mitra yang memahami kebutuhan Anda sebelum produksi dimulai adalah pihak yang menghasilkan hasil yang melampaui ekspektasi.

Pertanyaan Umum Mengenai Fabrikan Logam Presisi

1. Apa itu fabrikasi logam presisi?

Fabrikasi logam presisi adalah pendekatan manufaktur khusus yang mencapai toleransi dimensi antara ±0,001 hingga ±0,010 inci menggunakan peralatan CNC canggih, sistem kualitas ketat, dan konsistensi terukur. Berbeda dengan fabrikasi standar yang memiliki toleransi ±0,030 inci atau lebih, fabrikasi presisi menghasilkan komponen di mana penyimpangan mikroskopis menentukan keberhasilan produk—sangat penting untuk aplikasi dirgantara, medis, dan otomotif yang memerlukan spesifikasi tepat.

2. Berapa biaya fabrikasi logam per jam?

Biaya fabrikasi logam biasanya berkisar antara $70 hingga $130 per jam untuk tukang las dan fabrikan lokal yang melakukan pekerjaan logam lembaran khusus. Namun, fabrikasi logam presisi sering kali dikenai tarif lebih tinggi karena peralatan khusus, toleransi yang lebih ketat, serta persyaratan sertifikasi kualitas. Faktor-faktor seperti sertifikasi IATF 16949 atau AS9100, kompleksitas material, dan spesifikasi toleransi sangat memengaruhi harga akhir di luar tarif per jam standar.

3. Sertifikasi apa saja yang seharusnya dimiliki oleh fabrikan logam presisi?

Sertifikasi yang diperlukan tergantung pada industri Anda: IATF 16949 untuk aplikasi otomotif, AS9100 untuk komponen dirgantara, dan ISO 13485 untuk perangkat medis. ISO 9001 berfungsi sebagai standar manajemen mutu dasar. Sertifikasi ini menunjukkan sistem kualitas yang terdokumentasi dengan baik, bukan hanya pencapaian satu kali—perhatikan tanggal audit terbaru dan kepatuhan berkelanjutan saat mengevaluasi calon mitra fabrikasi.

4. Material apa saja yang umum digunakan oleh fabrikan logam presisi?

Perakit presisi umumnya memproses baja tahan karat (kualitas 304/316), paduan aluminium (6061/7075), baja karbon, baja canai dingin, tembaga, kuningan, dan titanium. Pemilihan material tergantung pada kebutuhan aplikasi termasuk kekuatan tarik, ketahanan korosi, konduktivitas, dan kemampuan mencapai toleransi. Setiap material berperilaku berbeda selama proses pemotongan, pembentukan, dan pengelasan—perakit yang berpengalaman akan membimbing pemilihan berdasarkan kebutuhan kinerja spesifik Anda.

5. Bagaimana cara mengevaluasi dan memilih perakit logam presisi?

Evaluasi pembuat fabrikasi berdasarkan lima faktor kritis: sertifikasi mutu yang sesuai dengan industri Anda, kemampuan internal dari proses pemotongan hingga penyelesaian, dukungan teknik dan DFM, pengalaman terdokumentasi di industri, serta skalabilitas dengan protokol komunikasi yang jelas. Minta kutipan rinci termasuk tinjauan teknik, verifikasi keberlakuan sertifikasi melalui tanggal audit terbaru, dan evaluasi kinerja waktu penyelesaian—beberapa pembuat fabrikasi premium menawarkan prototipe cepat dalam 5 hari dan respons kutipan dalam 12 jam.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —