Pemotongan Laser Lembaran Logam Terurai: Fiber Vs CO2 dan Kapan Masing-Masing Lebih Unggul

Apa Sebenarnya yang Dimaksud dengan Pemotongan Lembaran Logam Menggunakan Laser

Bayangkan seberkas cahaya yang sangat terfokus sehingga mampu memotong baja seperti pisau panas yang memotong mentega. Itulah inti dari pemotongan lembaran logam menggunakan laser—sebuah proses manufaktur presisi yang secara fundamental mengubah cara kita membuat berbagai komponen, mulai dari bagian ponsel pintar hingga suku cadang pesawat terbang.

Pada dasarnya, teknologi ini menggunakan berkas cahaya yang sangat terfokus dan koheren, diarahkan melalui optik khusus untuk menghasilkan energi yang cukup kuat melelehkan, membakar, atau menguapkan material sepanjang jalur yang telah diprogram. Hasilnya? Potongan yang bersih dan presisi pada lembaran logam yang mustahil dicapai dengan metode mekanis tradisional.

Revolusi Presisi dalam Fabrikasi Logam

The perjalanan pemotongan laser dalam fabrikasi logam dimulai pada awal tahun 1960-an ketika Bell Labs memelopori eksperimen untuk mengatasi tantangan manufaktur aerospace. Saat itu, pemotongan material sulit seperti titanium dan baja tahan karat menimbulkan hambatan produksi yang serius. Kini, teknologi ini telah berkembang menjadi apa yang diakui para ahli industri sebagai fondasi manufaktur canggih.

Mengapa proses ini menjadi sangat penting? Pertimbangkan kemampuan-kemampuan berikut:

- Presisi ekstrem dengan toleransi yang diukur dalam pecahan milimeter

- Kecepatan yang jauh melampaui metode pemotongan konvensional

- Fleksibilitas untuk menghasilkan desain kompleks tanpa peralatan khusus

- Kualitas yang konsisten dari potongan pertama hingga keseribu

Pengolahan laser telah berkembang menjadi fondasi manufaktur canggih—seperti revolusi microchip, teknologi laser menjadi lebih ringkas, hemat energi, dan andal, mengubah cara kita melakukan rekayasa presisi tinggi.

Dari Sinar Cahaya ke Potongan Bersih

Jadi, bagaimana cahaya terfokus benar-benar memotong logam padat? Proses ini bekerja dengan menggerakkan kepala optik di atas meja kerja sambil mengarahkan energi intensitas tinggi tersebut ke lembaran logam di bawahnya. Saat sinar bergerak mengikuti jalur yang telah diprogram, ia menghasilkan intensitas titik fokus yang cukup tinggi untuk menguapkan atau melelehkan material target. Hal ini menghasilkan akurasi dan hasil pemotongan yang identik di seluruh kapasitas lembaran logam.

Yang membuat teknologi ini sangat unggul dalam fabrikasi lembaran logam adalah sifatnya yang tanpa kontak fisik. Berbeda dengan alat potong mekanis yang aus dan memerlukan penyesuaian terus-menerus, sinar laser menjaga kinerja yang konsisten. Tidak ada gaya fisik yang menekan material, sehingga lembaran logam yang tipis atau rapuh sekalipun tetap rata dan bebas distorsi.

Sepanjang panduan ini, Anda akan menemukan perbandingan berbagai jenis laser untuk aplikasi yang berbeda, tingkat daya yang sebenarnya Anda butuhkan, serta kapan teknologi ini lebih unggul dibanding alternatif seperti pemotongan waterjet atau plasma. Baik Anda sedang mengevaluasi investasi peralatan atau hanya ingin mengoptimalkan desain untuk hasil yang lebih baik, wawasan yang disajikan di sini akan membantu Anda membuat keputusan yang tepat dalam proyek fabrikasi logam Anda.

Cara Kerja Teknologi Pemotongan Laser

Anda telah melihat apa yang dapat dicapai oleh pemotongan laser—tetapi apa sebenarnya yang terjadi ketika sinar tersebut menyentuh logam? Memahami mekanisme di balik proses ini akan mengubah Anda dari pengguna biasa menjadi seseorang yang mampu mengatasi masalah, mengoptimalkan parameter, dan mencapai hasil yang secara konsisten lebih baik.

Setiap mesin pemotong laser, baik unit desktop yang ringkas maupun mesin industri berskala besar, mengikuti prinsip fisika dasar yang sama. Perbedaannya terletak pada cara setiap komponen direkayasa serta bagaimana operator memanfaatkan rekayasa tersebut.

Fisika di Balik Sinar Laser

Laser pemotong menghasilkan cahaya melalui proses yang disebut emisi terstimulasi. Berikut versi sederhananya: energi listrik mengaktifkan atom-atom di dalam medium penguat (campuran gas untuk laser CO₂, serat optik yang didoping untuk laser serat), menyebabkan mereka melepaskan foton. Foton-foton ini memantul di antara cermin, menguatkan intensitasnya pada setiap lintasan hingga membentuk berkas yang koheren dan monokromatik.

Apa yang membuat berkas ini mampu memotong baja? Kepadatan energi. Ketika cahaya yang diperkuat ini melewati optik pemfokus, ia terkompresi menjadi titik yang lebarnya biasanya antara 0,06 hingga 0,15 mm. Titik fokus yang sangat kecil ini memusatkan cukup energi untuk langsung melelehkan atau menguapkan logam pada titik kontak.

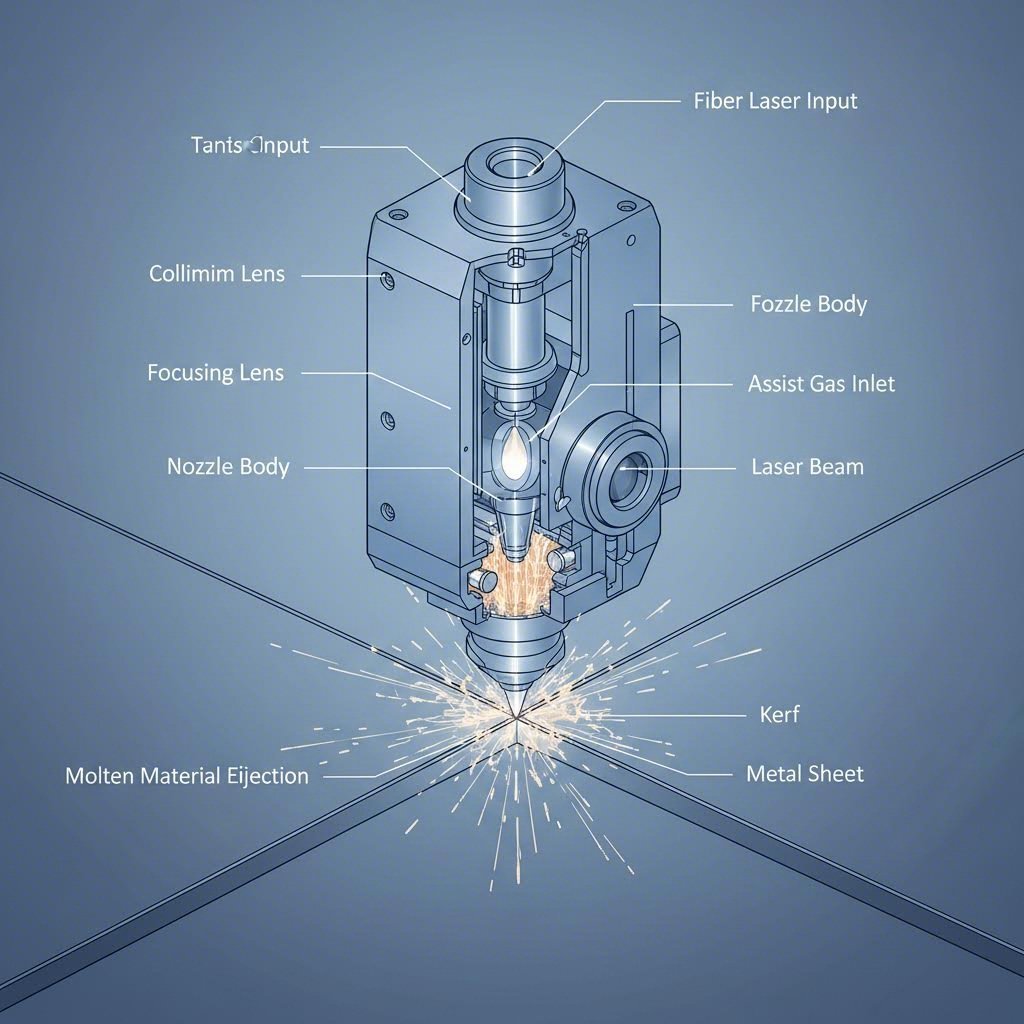

The sistem pemotong logam laser lengkap mengandalkan lima komponen terintegrasi yang bekerja secara harmonis:

- Sumber Laser – Menghasilkan berkas cahaya koheren (tabung CO₂, modul serat, atau larik dioda)

- Pengiriman Sinar – Menghantarkan cahaya melalui cermin (CO₂) atau kabel serat optik (laser serat) ke kepala pemotong

- Kepala pemotong – Menampung lensa fokus, nosel, dan sering kali teknologi sensor ketinggian

- Sistem Gerak – Motor presisi dan rel yang menggerakkan kepala sepanjang jalur yang telah diprogram

- Perangkat Lunak Kontrol – Menerjemahkan file desain dan mengoordinasikan semua komponen sistem

Setiap komponen memengaruhi kualitas potongan akhir Anda. Lensa yang terkontaminasi menyebarkan berkas cahaya dan memperlebar celah potong (kerf). Komponen gerak yang aus menimbulkan getaran dan tepi bergelombang. Memahami rantai ini membantu Anda mendiagnosis masalah dengan cepat.

Bagaimana Gas Bantu Membentuk Kualitas Potongan Anda

Berikut adalah hal yang sering diabaikan pemula: gas yang mengalir melalui nosel pemotong Anda sama pentingnya dengan laser itu sendiri. Gas bantu melakukan tiga fungsi kritis secara bersamaan—melindungi lensa dari kotoran, meniup material cair keluar dari celah potong, dan memengaruhi reaksi kimia di bagian depan pemotongan.

Pilihan gas Anda secara fundamental mengubah cara mesin pemotong logam berinteraksi dengan benda kerja Anda:

OKSIGEN (O₂) menciptakan reaksi eksotermik dengan baja panas. Logam tersebut benar-benar terbakar, menambah energi panas di luar yang disediakan oleh laser. Hal ini secara signifikan mempercepat kecepatan pemotongan pada baja karbon, tetapi meninggalkan tepi yang teroksidasi yang mungkin memerlukan proses sekunder. Saat memotong baja lunak, pemotongan dengan bantuan oksigen dapat meningkatkan kecepatan hingga 30-40% dibandingkan metode gas inert.

Nitrogen (N₂) mengambil pendekatan sebaliknya. Sebagai gas inert, gas ini hanya menyemburkan material cair tanpa reaksi kimia. Hasilnya? Tepi yang bersih, bebas oksida, dengan permukaan hampir seperti cermin pada baja tahan karat dan aluminium. Kekurangannya adalah konsumsi gas yang lebih tinggi dan kecepatan pemotongan yang sedikit lebih lambat.

Tekanan gas juga memengaruhi kualitas dengan cara-cara yang tidak langsung terlihat. Penelitian tentang dinamika gas bantu menunjukkan bahwa tekanan yang terlalu tinggi justru dapat menurunkan kualitas potongan dengan menyebabkan pemisahan lapisan batas di dalam kerf. Ketika hal ini terjadi, aliran gas menjadi turbulen bukan laminar, sehingga mengurangi kemampuannya untuk mengangkat material cair secara efisien. Akibatnya, kekasaran meningkat pada bagian bawah tepi potongan dan adhesi dross menjadi lebih banyak.

Secara sederhana, dross adalah logam yang membeku kembali yang menempel pada tepi bawah potongan Anda ketika material cair tidak sepenuhnya terlempar keluar. Tekanan gas yang tepat, dikombinasikan dengan pengaturan kecepatan dan daya yang benar, meminimalkan pembentukan dross—menghemat waktu pembersihan dan meningkatkan kualitas komponen.

Memahami Kerf dan Mengapa Ini Penting

Kerf adalah lebar material yang dilepas selama proses pemotongan—secara esensial merupakan "celah" yang tersisa saat laser melewati material. Untuk pekerjaan presisi, memahami kerf adalah suatu keharusan karena secara langsung memengaruhi dimensi akhir komponen Anda.

Lebar kerf khas berkisar antara 0,1 hingga 0,3 mm tergantung pada ketebalan material, jenis laser, dan parameter pemotongan. Laser serat umumnya menghasilkan kerf yang lebih sempit dibanding sistem CO₂ karena panjang gelombang yang lebih pendek dan fokus titik yang lebih ketat. Hal ini menjadi sangat penting saat memotong pola rumit atau bagian-bagian yang harus pas secara presisi.

Mengapa lebar kerf bervariasi? Beberapa faktor berperan. Divergensi berkas—kecenderungan alami cahaya untuk menyebar seiring jarak—berarti material yang lebih tebal sering menunjukkan kerf yang lebih lebar di bagian bawah daripada di atas. Posisi fokus juga penting; menempatkan titik fokus sedikit di bawah permukaan material dapat meningkatkan kualitas potongan pada lembaran yang lebih tebal, meskipun mungkin sedikit memperlebar lebar kerf.

Desainer cerdas memperhitungkan lebar potong (kerf) dalam file mereka dengan menggeser jalur potong. Jika laser Anda menghasilkan kerf sebesar 0,2 mm dan Anda membutuhkan lubang berukuran 10 mm, Anda harus memprogram jalur potong 0,1 mm di luar dimensi yang diinginkan pada semua sisinya. Sebagian besar perangkat lunak pemotongan profesional menangani kompensasi ini secara otomatis setelah Anda memasukkan nilai kerf Anda.

Dengan dasar-dasar ini diterapkan, pertanyaan logis berikutnya adalah: tipe laser mana yang sebaiknya Anda pilih? Jawabannya sangat tergantung pada jenis logam yang akan Anda potong dan seberapa tebal logam tersebut—faktor-faktor yang akan kami uraikan secara rinci.

Laser Serat vs Laser CO2 untuk Pemotongan Logam

Sekarang setelah Anda memahami mekanisme di balik pemotongan laser, muncul pertanyaan utama: tipe laser mana yang sebaiknya digunakan dalam operasi Anda? Keputusan ini menentukan segalanya, mulai dari biaya operasional hingga jenis material yang dapat Anda proses secara efisien.

Perdebatan antara serat dan CO2 semakin memanas seiring dengan matangnya teknologi mesin pemotong laser serat. Di mana sistem CO2 pernah mendominasi lantai fabrikasi logam, pemotong laser serat kini menguasai pangsa pasar yang signifikan—terutama untuk aplikasi logam tipis hingga sedang. Namun, menyatakan pemenang secara universal sama sekali meleset dari inti permasalahan. Setiap teknologi unggul dalam skenario tertentu.

Perbandingan Kinerja Serat vs CO2

Mari kita mulai dengan apa yang membuat kedua sistem ini secara mendasar berbeda. Pemotong laser serat menggunakan teknologi solid-state, menghasilkan cahaya melalui kabel serat optik yang diberi doping unsur tanah jarang seperti iterbium. Panjang gelombangnya berada pada 1,064 mikrometer —kira-kira sepuluh kali lebih pendek daripada panjang gelombang laser CO2 yang sebesar 10,6 mikrometer.

Mengapa panjang gelombang penting? Panjang gelombang yang lebih pendek fokus pada titik-titik yang lebih kecil, sehingga mengonsentrasikan energi secara lebih intens. Hal ini secara langsung berarti kecepatan pemotongan yang lebih tinggi pada material tipis. Sebuah laser serat yang memotong pelat baja tahan karat 1mm dapat mencapai kecepatan hingga 25 meter per menit, dibandingkan hanya 8 meter per menit untuk sistem CO2 sebanding.

Kesenjangan efisiensi juga sama dramatisnya. Laser serat mengubah energi listrik menjadi cahaya laser dengan efisiensi sekitar 35%, sedangkan laser CO2 hanya mencapai 10-20%. Dalam praktiknya, mesin pemotong laser serat 2 kilowatt mengonsumsi listrik sekitar sepertiga dari unit CO2 yang memberikan kinerja pemotongan setara pada logam.

Teknologi CO2 membawa keunggulan berbeda. Panjang gelombang yang lebih panjang ini menyerap lebih efektif ke dalam bahan organik seperti kayu, akrilik, dan tekstil. Bagi usaha yang memproses berbagai jenis bahan, fleksibilitas ini sangat penting. Sistem CO2 juga mampu menangani bahan yang lebih tebal—terutama non-logam—dengan kualitas tepi yang lebih unggul. Saat memotong bahan dengan ketebalan melebihi 20mm, laser CO2 sering kali memberikan hasil akhir yang lebih halus.

Berikut adalah faktor yang sering mengejutkan banyak pembeli: penanganan reflektivitas. Logam seperti aluminium, tembaga, dan kuningan memantulkan cahaya inframerah secara agresif. Laser CO2 konvensional kesulitan menangani bahan-bahan ini karena energi yang terpantul dapat merusak komponen optik. Mesin pemotong laser serat jauh lebih aman dalam menangani logam reflektif—sistem pengirimannya secara inheren tahan terhadap kerusakan akibat pantulan balik, membuat pemotongan laser aluminium jauh lebih praktis.

Menyesuaikan Jenis Laser dengan Aplikasi Logam Anda

Memilih antara fiber dan CO2 bukan soal teknologi mana yang "lebih baik", melainkan teknologi mana yang sesuai dengan kebutuhan produksi spesifik Anda. Pertimbangkan wawasan berikut berdasarkan aplikasi tertentu:

Pemotongan baja dengan laser (baja karbon dan baja lunak) mewakili aplikasi yang paling umum. Kedua jenis laser mampu memproses material ini dengan baik, namun laser fiber mendominasi untuk pelat di bawah 6 mm. Keunggulan kecepatan mereka semakin signifikan dalam produksi skala besar—memotong tiga kali lebih cepat berarti melipatgandakan kapasitas output tanpa menambah peralatan. Untuk pelat baja karbon yang lebih tebal (di atas 12 mm), laser CO2 menutup kesenjangan kecepatan dan dapat menghasilkan tepi potong yang lebih bersih.

Lembaran Baja Tahan Karat pemrosesan stainless steel hampir secara universal lebih disukai menggunakan teknologi fiber. Kandungan kromium pada material ini sangat responsif terhadap panjang gelombang laser fiber. Saat menggunakan gas bantu nitrogen, pemotong laser fiber menghasilkan tepi potong yang cerah dan bebas oksida, sehingga tidak memerlukan finishing tambahan. Fasilitas produksi yang sebagian besar memotong logam lembaran stainless steel akan mendapatkan ROI paling tinggi dari investasi laser fiber.

Ketika Anda perlu memotong aluminium dengan laser , serat menjadi hampir wajib. Reflektivitas tinggi aluminium secara historis menyebabkan masalah serius bagi sistem CO2—energi yang terpantul dapat bergerak kembali melalui jalur optik dan merusak komponen mahal. Laser serat modern sepenuhnya menghindari masalah ini. Sistem pengiriman solid-state-nya mampu menangani material reflektif tanpa risiko, sehingga pemrosesan lembaran aluminium menjadi rutin bukan hal yang berbahaya.

Tembaga dan kuningan menimbulkan tantangan reflektivitas serupa yang dapat ditangani dengan aman oleh laser serat. Material ini juga menghantarkan panas dengan cepat, yang dapat menurunkan kualitas potongan jika menggunakan metode pemotongan yang lebih lambat. Keunggulan kecepatan serat terbukti sangat berharga di sini—pemotongan yang lebih cepat berarti lebih sedikit waktu bagi panas untuk menyebar ke material sekitarnya.

Bagaimana dengan laser dioda? Sistem kompak berdaya rendah ini semakin populer dalam aplikasi hobi dan komersial ringan. Meskipun dapat menandai dan mengukir logam, daya keluarannya (biasanya di bawah 100 watt) membatasinya pada material tipis dan kecepatan pemotongan yang lambat. Untuk fabrikasi logam serius, laser dioda lebih cocok digunakan sebagai alat penanda daripada alat pemotong utama.

| Faktor Perbandingan | Laser Serat | Co2 laser |

|---|---|---|

| Aplikasi Logam Terbaik | Baja tahan karat, aluminium, tembaga, kuningan, baja karbon tipis | Baja karbon tebal, bengkel berbahan campuran yang membutuhkan kemampuan non-logam |

| Kisaran Daya Tipikal | 1kW - 30kW+ untuk unit industri | 1kW - 6kW khas untuk pemotongan logam |

| Biaya Operasional | Lebih rendah (efisiensi listrik 35%, konsumsi minimal) | Lebih tinggi (efisiensi 10-20%, penggantian tabung gas secara berkala) |

| Persyaratan Pemeliharaan | Minimal—tidak ada cermin yang perlu diselaraskan, transmisi serat tertutup rapat | Penyelarasan cermin secara berkala, penggantian tabung gas setiap 20.000-30.000 jam |

| Kecepatan Pemotongan (Logam Tipis) | Hingga 3 kali lebih cepat pada material di bawah 6mm | Titik acuan perbandingan |

| Penanganan Material Reflektif | Sangat baik—aman untuk aluminium, tembaga, kuningan | Bermasalah—berisiko merusak karena pantulan balik |

| Rentang Hidup | Hingga 100.000 jam | 20.000-30.000 jam secara tipikal |

| Investasi Awal | Biaya awal lebih tinggi | Harga pembelian awal lebih rendah |

| Kemampuan Non-Logam | Terbatas—terutama berfokus pada logam | Sangat baik untuk kayu, akrilik, tekstil, plastik |

Perhitungan total biaya kepemilikan sering mengejutkan pembeli pertama kali. Meskipun harga pembelian awal lebih tinggi, mesin pemotong laser serat kerap memberikan biaya per bagian yang lebih rendah selama masa operasionalnya. Umur pakai 100.000 jam—sekitar lima kali lebih lama daripada tabung CO2—digabungkan dengan penurunan konsumsi listrik dan hampir tidak ada biaya perlengkapan habis pakai menciptakan ekonomi jangka panjang yang menarik untuk fabrikasi logam volume tinggi.

Namun, jika campuran produksi Anda mencakup pekerjaan non-logam dalam jumlah signifikan di samping pemotongan logam, fleksibilitas material sistem CO2 dapat membenarkan biaya operasionalnya yang lebih tinggi. Beberapa fasilitas mempertahankan kedua teknologi tersebut, mengarahkan pekerjaan ke jenis laser yang paling efisien menangani aplikasi tertentu.

Memahami jenis laser yang sesuai dengan bahan Anda hanyalah separuh dari persamaan. Variabel kritis berikutnya—daya laser—menentukan seberapa tebal bahan yang dapat Anda potong dan pada kecepatan berapa. Menyesuaikan kilowatt dengan beban kerja tipikal Anda mencegah frustrasi akibat daya terlalu rendah maupun pemborosan modal karena kapasitas berlebih yang tidak terpakai.

Memilih Daya Laser yang Tepat untuk Aplikasi Anda

Anda telah memilih jenis laser—tetapi berapa kilowatt yang benar-benar Anda butuhkan? Pertanyaan ini menjadi kendala bagi lebih banyak pembeli dibandingkan hal lain, mengakibatkan mesin dengan daya terlalu rendah yang menghambat produksi atau pengeluaran modal berlebih untuk kemampuan yang tak pernah digunakan.

Pemilihan daya tidak hanya sekadar memotong bahan yang lebih tebal. Hubungan antara kilowatt, sifat material, dan kecepatan pemotongan menciptakan matriks keputusan yang secara langsung memengaruhi efisiensi operasional dan biaya per unit produk. Mari kita uraikan arti sebenarnya dari spesifikasi tersebut bagi aplikasi khusus Anda.

Kebutuhan Daya Berdasarkan Jenis Logam dan Ketebalan

Berikut prinsip dasarnya: daya laser menentukan ketebalan maksimum yang dapat Anda potong dan, yang lebih penting, kecepatan pemotongan pada berbagai ketebalan. Mesin pemotong logam dengan laser berdaya 2kW secara teknis mampu memotong baja lunak setebal 12mm—namun dengan kecepatan yang sangat lambat. Tingkatkan menjadi 6kW, dan pemotongan yang sama dapat terjadi tiga hingga empat kali lebih cepat.

Menurut grafik ketebalan industri , hubungan antara daya dan kemampuan mengikuti pola yang dapat diprediksi pada material umum:

| Bahan | kisaran 1,5-2kW | kisaran 3-4kW | kisaran 6kW+ |

|---|---|---|---|

| Baja Ringan | Hingga 8mm (kecepatan sedang) | Hingga 16mm | Hingga 25mm |

| Baja tahan karat | Hingga 6mm | Hingga 12mm | Hingga 20mm |

| Lembaran Aluminium | Hingga 4mm | Hingga 8mm | Hingga 12mm |

| Kuningan | Hingga 3 MM | Hingga 6mm | Hingga 8mm |

| Tembaga | Hingga 2mm | Hingga 4mm | Hingga 6mm |

Perhatikan bagaimana pelat aluminium, kuningan, dan tembaga menunjukkan kemampuan ketebalan yang jauh lebih rendah dibandingkan pelat baja pada tingkat daya yang setara? Ini bukan keterbatasan mesin—ini adalah fisika yang bekerja.

Saat memproses baja tahan karat 316 atau paduan tahan korosi serupa, Anda akan menemukan bahwa bahan tersebut membutuhkan daya sekitar 15-20% lebih tinggi dibandingkan baja lunak dengan ketebalan yang sama. Kandungan kromium dan nikel memengaruhi cara material menyerap dan menghantarkan energi laser, sehingga memerlukan penyesuaian parameter pemotongan Anda.

Saat Lebih Banyak Kilowatt Benar-Benar Penting

Di sinilah pemilihan daya menjadi rumit. Lebih banyak kilowatt tidak selalu berarti hasil yang lebih baik—melainkan hasil yang lebih cepat pada material yang mampu memanfaatkan energi tambahan tersebut. Memahami perbedaan ini mencegah spesifikasi berlebihan yang mahal.

Efek penggandaan kecepatan: Mesin pemotong laser untuk logam dengan daya 4kW tidak memotong dua kali lebih cepat daripada unit 2kW. Hubungan ini bersifat non-linear. Anda mungkin melihat peningkatan kecepatan hingga 2,5 kali pada material tipis, tetapi hanya sekitar 1,3 kali pada ketebalan mendekati kapasitas maksimum. Titik optimal efisiensi produksi biasanya berada di kisaran 40-60% dari rating ketebalan maksimum mesin.

Pertimbangan material reflektif: Aluminium dan tembaga menimbulkan tantangan unik yang tidak dapat diatasi hanya dengan daya mentah. Logam-logam ini secara agresif memantulkan energi laser inframerah— penelitian tentang pemotongan material reflektif menunjukkan bahwa laser serat pada kisaran 2-6kW paling efektif menangani aplikasi ini karena panjang gelombang yang lebih pendek memberikan tingkat penyerapan yang lebih baik.

Apa yang membuat logam reflektif begitu menantang? Elektron bebasnya memantulkan energi laser kembali ke sumber alih-alih menyerapnya ke dalam material. Artinya, mesin pemotong logam dengan laser yang memproses tembaga membutuhkan daya lebih per milimeter ketebalan dibandingkan mesin yang sama saat memotong baja—meskipun secara teknis tembaga lebih lunak. Energi tersebut tidak terserap secara efisien.

Konduktivitas termal memperparah masalah ini. Aluminium dan tembaga menghantarkan panas dengan cepat melalui material di sekitarnya. Saat Anda berusaha memusatkan energi di area pemotongan, logam tersebut secara aktif menyerap panas menjauh dari area tersebut. Daya yang lebih tinggi dapat membantu mengatasi efek ini, tetapi kecepatan pemotongan menjadi sama pentingnya—pemotongan yang lebih cepat memberi waktu lebih sedikit bagi panas untuk menyebar, menghasilkan tepian yang lebih bersih dengan zona terkena panas yang lebih kecil.

Untuk pengambilan keputusan praktis, pertimbangkan panduan berikut:

- sistem 1,5-2kW cocok untuk bengkel yang memproses bahan tipis (di bawah 6mm) atau fasilitas dengan volume produksi rendah di mana kecepatan pemotongan kurang penting dibandingkan investasi awal

- sistem 3-4kW menangani berbagai pekerjaan fabrikasi khas, menyeimbangkan kemampuan dengan biaya operasional untuk produksi volume menengah

- sistem 6kW+ membuktikan nilai tambahnya saat memotong pelat baja di atas 12mm secara rutin, memproses volume besar material ketebalan sedang, atau ketika kecepatan produksi secara langsung memengaruhi pendapatan

Kesalahan paling umum? Membeli daya maksimum hanya untuk pemotongan tebal yang jarang dilakukan. Jika 80% pekerjaan Anda melibatkan baja tahan karat 3mm dengan sesekali pemotongan pelat baja 15mm, mesin 4kW mampu menangani produksi harian secara efisien sambil tetap dapat menangani pekerjaan berat—hanya saja dengan kecepatan lebih rendah. Penghematan konsumsi daya dibanding sistem 6kW akan sangat signifikan dalam ribuan jam operasi.

Dengan kebutuhan daya yang sudah diperjelas, pertanyaan selanjutnya adalah: presisi seperti apa yang sebenarnya dapat Anda harapkan dari hasil potongan Anda? Toleransi, kualitas tepi, dan zona yang terpengaruh panas bervariasi secara signifikan tergantung pada pengaturan parameter pemotongan—faktor-faktor yang menentukan apakah suku cadang Anda memenuhi spesifikasi tanpa proses sekunder.

Standar Presisi dan Ekspektasi Kualitas Potongan

Jadi Anda telah mengatur pengaturan daya dan memilih jenis laser yang tepat—tetapi apakah suku cadang Anda benar-benar memenuhi spesifikasi? Pertanyaan inilah yang membedakan pemotongan logam dengan laser profesional dari eksperimen mahal. Memahami kemampuan toleransi dan faktor kualitas tepi memastikan suku cadang jadi berfungsi sesuai desain tanpa perbaikan yang memakan biaya.

Inilah yang sering disadari fabricator terlambat: laser yang memotong logam dengan sempurna pada satu kecepatan dapat menghasilkan tepi kasar dan berkerak jika dipacu lebih cepat. Hubungan antara parameter pemotongan dan presisi tidaklah intuitif, tetapi menguasainya akan meningkatkan kualitas hasil produksi Anda secara signifikan.

Memahami Spesifikasi Toleransi

Saat mengevaluasi pemotongan laser pada lembaran logam, empat spesifikasi ketelitian menentukan apakah bagian-bagian tersebut memenuhi kebutuhan Anda:

Keakuratan Posisi mengukur seberapa dekat sistem pemotong laser menempatkan potongan relatif terhadap koordinat yang telah diprogram. Menurut standar ketelitian industri , sebagian besar peralatan produksi mencapai akurasi pemrosesan dalam kisaran kesalahan 0,5 mm, dengan sistem presisi tinggi mencapai toleransi 0,3 mm. Sebagai perbandingan, ini kira-kira setebal tiga lembar kertas—cukup untuk sebagian besar komponen struktural tetapi mungkin tidak memadai untuk perakitan presisi.

Repeatabilitas mengacu pada konsistensi antara beberapa potongan identik. Sebuah laser yang memotong logam dengan repetitivitas ±0,1 mm menghasilkan bagian-bagian yang dapat saling dipertukarkan secara andal dalam perakitan. Spesifikasi ini lebih penting daripada akurasi mutlak untuk produksi massal—perlengkapan perakitan Anda dapat mengompensasi offset yang konsisten, tetapi variasi acak menyebabkan bagian ditolak.

Konsistensi Kerf mempengaruhi akurasi dimensi bagian akhir Anda. Seperti disebutkan sebelumnya, lebar kerf tipikal berkisar antara 0,1 hingga 0,3 mm, tetapi variasi dalam satu sesi pemotongan dapat menyebabkan penyimpangan dimensi bagian. Ketidakkonsistenan material, pergeseran termal, dan kontaminasi lensa semua berkontribusi terhadap variasi kerf selama produksi berkepanjangan.

Zona Terkena Panas (HAZ) mewakili material di sekitar potongan Anda yang mengalami tegangan termal tanpa dilepas. Untuk pelat logam baja tahan karat, zona ini biasanya membentang 0,1–0,5 mm dari tepi potongan tergantung pada kecepatan dan daya pemotongan. Dalam aplikasi kritis—terutama logam yang telah dikeraskan atau bagian yang memerlukan pengelasan—HAZ yang berlebihan dapat merusak sifat material atau integritas sambungan.

Faktor Kualitas Tepi yang Mempengaruhi Produk Akhir Anda

Kualitas tepi mencakup semua hal yang terlihat dan dapat diukur pada permukaan potongan Anda: kekasaran, ketegaklurusan, adhesi dross, dan perubahan warna. Faktor-faktor ini menentukan apakah bagian-bagian tersebut langsung menuju perakitan atau memerlukan operasi finishing tambahan.

Apa yang mengendalikan hasil-hasil ini? Beberapa variabel berinteraksi secara bersamaan selama operasi pemotongan pelat logam dengan laser:

- Kekuatan laser – Daya yang lebih tinggi memungkinkan pemotongan lebih cepat tetapi dapat meningkatkan HAZ jika kecepatan tidak menyesuaikan; daya yang tidak mencukupi menyebabkan potongan tidak sempurna dan dross berlebihan

- Kecepatan Pemotongan – Kecepatan optimal menyeimbangkan penetrasi material secara penuh dengan masukan panas minimal; terlalu cepat menghasilkan tepi bergerigi, terlalu lambat menyebabkan pelelehan dan distorsi

- Posisi fokus – Penempatan titik fokus secara tepat relatif terhadap permukaan material menentukan ukuran bintik dan konsentrasi energi; bahkan penyimpangan 0,5 mm dapat menurunkan kualitas potongan secara nyata

- Tekanan gas bantu – Tekanan yang tepat secara efisien menghilangkan material cair; tekanan berlebihan menciptakan turbulensi dan tepi bawah yang kasar; tekanan tidak mencukupi menyebabkan dross melekat

- Kondisi material – Kontaminan permukaan, karat, minyak, dan lapisan pelindung menyebarkan energi laser secara tidak merata, menghasilkan potongan yang tidak konsisten; bahan yang bersih dan rata memberikan hasil terbaik

Kompromi antara kecepatan dan kualitas perlu mendapat perhatian khusus. Penelitian mengenai faktor kualitas pemotongan menunjukkan bahwa kecepatan optimal sangat bervariasi tergantung pada jenis dan ketebalan material. Memotong terlalu cepat mengakibatkan penetrasi yang tidak sempurna, tepi yang bergerigi, dan peningkatan dross. Memotong terlalu lambat memungkinkan akumulasi panas berlebih, menyebabkan celah potong lebih lebar, pelengkungan material, dan risiko pembakaran.

Menemukan titik optimal memerlukan pengujian. Mulailah dari parameter yang direkomendasikan oleh produsen, lalu sesuaikan kecepatan dalam kenaikan 5-10% sambil memantau kualitas tepi. Catat pengaturan yang menghasilkan kualitas dapat diterima untuk setiap kombinasi material dan ketebalan yang rutin Anda proses.

Sistem fokus otomatis secara signifikan meningkatkan konsistensi dalam setiap proses produksi. Teknologi seperti sistem pengikut ketinggian terus-menerus mengukur jarak antara kepala pemotong dan permukaan material, menyesuaikan posisi fokus secara real-time. Penyesuaian ini penting karena bahan lembaran tidak sepenuhnya rata—bahan dapat melengkung, melengkung, dan bervariasi ketebalannya. Tanpa penyesuaian otomatis, laser yang memotong logam dengan sempurna di bagian tengah lembaran dapat menghasilkan hasil yang lebih buruk di tepi, di mana permukaan material menyimpang dari ketinggian nominal.

Logam yang berbeda bereaksi secara berbeda terhadap proses pemotongan. Lembaran baja tahan karat menghasilkan tepi yang bersih dan mengilap saat dipotong dengan gas bantu nitrogen pada kecepatan yang sesuai. Aluminium cenderung menghasilkan permukaan yang lebih kasar karena konduktivitas termalnya yang cepat menyebarkan panas. Baja karbon yang dipotong dengan bantuan oksigen menunjukkan tepi yang teroksidasi yang mungkin perlu dibersihkan sebelum pengecatan atau pengelasan.

Memahami dasar-dasar presisi ini menimbulkan pertanyaan praktis: bagaimana perbandingan pemotongan laser dengan metode alternatif ketika aplikasi Anda menuntut toleransi tertentu atau karakteristik tepi tertentu? Jawabannya sering menentukan teknologi mana yang harus Anda pilih untuk bagian-bagian berbeda dalam proyek yang sama.

Pemotongan Laser dibandingkan dengan Metode Waterjet, Plasma, dan CNC

Mengetahui kemampuan laser Anda sangat berharga—tetapi bagaimana cara menentukan kapan pemotongan laser sama sekali bukan pilihan yang tepat? Banyak proyek fabrikasi secara teoritis dapat menggunakan beberapa teknologi pemotongan, dan memilih teknologi yang salah akan membuat Anda kehilangan waktu, uang, dan kualitas.

Inilah kenyataannya: tidak ada satu pun mesin pemotong logam yang mendominasi setiap aplikasi. Pemotongan laser unggul dalam skenario tertentu, sementara waterjet, plasma, dan permesinan CNC masing-masing memiliki wilayah di mana mereka lebih unggul dibanding alternatif lainnya. Memahami batasan-batasan ini membantu Anda mengarahkan pekerjaan ke proses yang paling efisien—baik Anda menjalankan operasi internal maupun menentukan persyaratan untuk mitra fabrikasi baja.

Ketika Pemotongan Laser Lebih Unggul daripada Alternatif

Teknologi laser memberikan keunggulan luar biasa dalam tiga area utama: presisi, kecepatan pada material tipis hingga sedang, serta kualitas tepi yang membutuhkan minimal proses pasca-pemotongan.

Keakuratan dan Kerumitan mewakili keunggulan kompetitif terkuat pemotongan laser. Menurut pengujian perbandingan antar teknologi pemotongan , sistem laser menghasilkan tepian yang sangat bersih dengan sudut tajam yang sering kali tidak memerlukan proses akhir tambahan. Ketika komponen Anda membutuhkan lubang kecil, detail halus, atau bentuk kontur kompleks, pemotong logam dengan laser mampu menangani fitur-fitur ini yang dapat menjadi tantangan atau bahkan mustahil dicapai dengan metode alternatif lainnya.

Kecepatan pada bahan lembaran meningkatkan nilai laser dalam lingkungan produksi. Untuk pelat baja di bawah 6 mm, pemotongan dengan laser beroperasi jauh lebih cepat dibandingkan waterjet sambil memberikan kualitas tepi yang lebih unggul dibandingkan plasma. Keunggulan kecepatan ini semakin melipat ganda pada produksi volume tinggi—memotong tiga kali lebih cepat berarti meningkatkan kapasitas tiga kali lipat tanpa perlu menambah peralatan atau shift kerja.

Proses sekunder minimal menghemat biaya tersembunyi yang tidak muncul dalam kutipan pemotongan. Tepi hasil potongan laser pada baja tahan karat tipis muncul bersih dan bebas oksida saat menggunakan gas bantu nitrogen. Bagian-bagian tersebut langsung dapat diproses ke perakitan, pengelasan, atau penyelesaian akhir tanpa proses gerinda, pembuangan duri, atau perataan tepi. Bagi operasi fabrikasi logam yang melacak biaya-per-bagian secara akurat, penghilangan langkah sekunder ini sering kali menjadi alasan utama memilih laser meskipun tarif pemotongannya per inci lebih tinggi.

Pemotongan laser juga menghasilkan zona terkena panas (heat-affected zone) terkecil dibandingkan metode pemotongan termal lainnya—biasanya 0,1-0,5 mm dibandingkan 1-3 mm untuk plasma. Ketika sifat material pada tepi potongan penting untuk kebutuhan pengelasan atau kekerasan, dampak termal minimal ini menjaga integritas material.

Situasi di Mana Metode Lain Lebih Unggul

Meskipun memiliki kelebihan, teknologi alternatif tetap unggul dalam aplikasi tertentu. Menyadari skenario-skenario ini mencegah penggunaan alat yang salah untuk suatu pekerjaan.

Pemotongan Airjet menjadi pilihan yang jelas ketika panas tidak boleh bersentuhan dengan material Anda. Proses pemotongan dingin—menggunakan air bertekanan tinggi yang dicampur partikel abrasif—tidak menghasilkan zona terkena panas. Untuk komponen yang telah melalui perlakuan panas, baja keras, atau material yang akan melengkung akibat tekanan termal, pemotongan waterjet mempertahankan sifat material yang akan terganggu oleh pemotongan laser.

Waterjet juga mampu menangani material yang tidak bisa diproses secara efektif oleh laser: batu, kaca, keramik, dan komposit tebal. Perbandingan teknologi memastikan bahwa sistem waterjet dapat memotong hampir semua jenis material kecuali kaca tempered dan berlian. Fleksibilitas ini membuat waterjet sangat penting bagi bengkel yang memproses berbagai jenis material di luar logam.

Keunggulan ketebalan terbukti sama menentukannya. Saat memotong pelat baja di atas 25mm, jet air mempertahankan kualitas yang konsisten sepanjang kedalaman material. Sistem laser mengalami kesulitan pada ketebalan ini, menghasilkan potongan yang lebih lambat dengan kualitas tepi yang menurun. Untuk fabrikasi baja struktural yang melibatkan pelat tebal, jet air sering memberikan hasil yang lebih unggul meskipun kecepatan pemotongannya lebih lambat.

Pemotongan plasma unggul dalam aspek ekonomi untuk logam konduktif tebal. Pengujian menunjukkan bahwa pemotongan plasma pada baja setebal 1 inci berjalan sekitar 3-4 kali lebih cepat dibandingkan jet air, dengan biaya operasional sekitar setengahnya per kaki. Perbandingan investasi sistem secara keseluruhan sangat mencolok: sistem mesin pemotong plasma produksi harganya sekitar $90.000 dibandingkan $195.000 untuk kapasitas jet air yang setara.

Untuk pekerjaan struktural, pembuatan kapal, dan manufaktur peralatan berat di mana toleransi memungkinkan variasi ±1mm dan tepi bahan tetap akan melalui proses sekunder, keunggulan biaya-per-potong plasma menjadi jauh lebih signifikan. Teknologi ini mampu menangani pelat baja dari ketebalan 1mm hingga pelat kapal 150mm—rentang ketebalan yang secara praktis tidak dapat dicapai oleh laser maupun waterjet.

Penggilingan dan routing CNC menempati ceruk yang sama sekali berbeda. Ketika Anda membutuhkan lubang buta, alur, tepi berkontur, atau fitur tiga dimensi, penggilingan mampu melakukan hal yang tidak dapat dicapai oleh teknologi pemotongan mana pun. Interfase mesin-pahat dengan logam memungkinkan kendali kedalaman yang mustahil dilakukan dengan metode pemotongan tembus. Untuk material tebal dan getas yang memerlukan profil tepi presisi, penggilingan sering kali menjadi satu-satunya pilihan yang layak.

| Faktor Perbandingan | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | Cnc milling |

|---|---|---|---|---|

| Rentang Ketebalan Terbaik | 0,5 mm - 25 mm | Semua (hingga 200mm+) | 1mm - 150mm | Bervariasi tergantung perkakas |

| Kemampuan Presisi | ±0,1 - 0,3mm | ±0,1 - 0,25mm | ±0,5 - 1,5mm | ±0,025 - 0,1mm |

| Zona Terpengaruh Panas | 0,1-0,5 mm | Tidak ada | 1 - 3mm | Tidak ada |

| Variasi bahan | Logam, beberapa plastik | Hampir universal | Hanya logam konduktif | Sebagian besar material padat |

| Biaya Relatif Per Potong | Sedang-Tinggi | Tinggi | Rendah-Sedang | Tinggi (untuk potongan sederhana) |

| Kualitas tepi | Sangat baik, sering kali siap finishing | Baik, mungkin perlu pengeringan | Kasar, sering kali perlu digerinda | Sangat baik dengan perkakas yang tepat |

| Kecepatan Pemotongan (Logam Tipis) | Sangat Cepat | Lambat | Cepat | Lambat |

| Kecepatan Pemotongan (Logam Tebal) | Lambat hingga Tidak Praktis | Sedang | Cepat | Sangat lambat |

Banyak operasi fabrikasi yang sukses mempertahankan akses ke berbagai teknologi—baik di dalam perusahaan maupun melalui kemitraan strategis. Pendekatan praktisnya? Mengarahkan setiap pekerjaan ke metode yang paling mengoptimalkan kombinasi kualitas, kecepatan, dan biaya untuk aplikasi tertentu tersebut. Komponen yang membutuhkan detail rumit dalam bahan stainless 3mm diarahkan ke laser. Komponen serupa dalam pelat baja 50mm diarahkan ke waterjet. Braket struktural dalam volume tinggi dari baja lunak 12mm mungkin lebih menguntungkan secara ekonomi dengan plasma.

Memahami batasan-batasan teknologi ini secara alami mengarah pada pertanyaan bisnis: apakah Anda sebaiknya berinvestasi pada peralatan pemotongan, atau melakukan outsourcing kepada spesialis yang telah melakukan komitmen modal tersebut? Jawabannya tergantung pada faktor-faktor di luar teknologi pemotongan semata—volume, kebutuhan waktu penyelesaian, dan fokus utama bisnis Anda semua memengaruhi keputusan ini.

Membangun Argumen Bisnis untuk Pemotongan Laser

Anda memahami teknologi, kebutuhan daya, dan ekspektasi kualitas—tetapi inilah pertanyaan yang membuat manajer produksi sulit tidur: apakah Anda harus membeli mesin pemotong laser, atau terus membayar vendor luar?

Keputusan antara outsourcing versus in-house ini melibatkan lebih dari sekadar membandingkan harga mesin pemotong laser dengan tagihan bulanan. Perhitungan sebenarnya mencakup biaya tersembunyi, biaya peluang, dan faktor strategis yang sering kali tidak tercatat dalam spreadsheet. Mari kita susun kerangka keputusan yang memperhitungkan hal-hal yang benar-benar mendorong profitabilitas.

Kerangka Keputusan Outsourcing versus In-House

Saat mengevaluasi apakah akan berinvestasi pada mesin pemotong laser industri, kebanyakan pembeli terfokus pada angka yang salah—harga pembelian. Menurut analisis industri tentang total biaya kepemilikan , pembelian peralatan hanya menyumbang sekitar 19% dari biaya lima tahun. Biaya operasional (25%) dan tenaga kerja (44%) mendominasi gambaran keuangan yang sebenarnya.

Wawasan ini mengubah seluruh pertimbangan keputusan. Premi sebesar $50.000 untuk peralatan dengan efisiensi lebih tinggi—konsumsi gas lebih rendah, kecepatan pemotongan lebih cepat—biasanya kembali dalam waktu 12-18 bulan melalui pengurangan biaya operasional. Sebaliknya, membeli mesin pemotong laser industri termurah justru sering kali terbukti lebih mahal sepanjang masa operasionalnya.

Sebelum meminta penawaran harga, lakukan penilaian internal yang jujur menggunakan faktor-faktor utama berikut:

- Volume pemotongan tahunan – Lacak pengeluaran outsourcing Anda selama 12 bulan; ambang batas umumnya berada antara $20.000-$25.000 per tahun sebelum investasi internal menjadi masuk akal secara finansial

- Kompleksitas Bagian – Braket sederhana dibandingkan komponen rumit memengaruhi apakah peralatan standar dapat memenuhi kebutuhan Anda atau memerlukan kemampuan premium

- Kebutuhan waktu penyelesaian – Waktu tunggu dua minggu dari vendor dibandingkan produksi internal selesai dalam sehari memiliki biaya kesempatan yang berbeda tergantung pada model bisnis Anda

- Sertifikasi kualitas yang diperlukan – Aplikasi di bidang dirgantara, medis, dan otomotif mungkin memerlukan kontrol proses yang terdokumentasi yang mengubah spesifikasi peralatan

- Ketersediaan modal – Pembelian tunai, pembiayaan peralatan, atau sewa guna usaha memiliki dampak berbeda terhadap arus kas; banyak perusahaan menemukan bahwa pembayaran sewa bulanan lebih rendah dibandingkan tagihan outsourcing sebelumnya

Ambang volume patut mendapat perhatian khusus. Analisis biaya riil menunjukkan bahwa perusahaan yang menghabiskan $1.500–$2.000 per bulan untuk pemotongan laser dari pihak luar mencapai titik balik investasi (ROI). Di bawah ambang tersebut, outsourcing biasanya tetap lebih ekonomis. Di atas $2.000 per bulan, Anda pada dasarnya membayar peralatan yang tidak Anda miliki.

Menghitung Biaya Sebenarnya Per Komponen

Mari kita lihat angka aktual. Pertimbangkan produsen yang menggunakan 2.000 pelat baja per bulan dengan ketebalan 5mm:

Skenario outsourcing: Pemasok membebankan biaya $6,00 per komponen, menghasilkan biaya pemotongan laser sebesar $12.000 per bulan dan $144.000 per tahun.

Skenario internal: Biaya bahan baku $2,00 per suku cadang ($4.000 per bulan). Mesin pemotong laser komersial yang beroperasi dengan biaya $30 per jam (listrik, gas, tenaga kerja) memproses suku cadang ini dalam waktu sekitar 17 jam mesin, menambahkan biaya $510. Total bulanan: $4.510. Total tahunan: $54.120.

Penghematan tahunan sebesar $89.880 berarti harga mesin pemotong laser serat sebesar $50.000 dapat kembali dalam waktu sekitar tujuh bulan. Setelah masa pengembalian modal, penghematan tersebut langsung meningkatkan laba bersih Anda.

Bagaimana dengan biaya-biaya tersembunyi yang tidak ditunjukkan dalam faktur outsourcing? Waktu tunggu memiliki nilai uang yang nyata. Ketika pemasok Anda memberikan perkiraan waktu pengiriman dua minggu, Anda harus menanggung:

- Keterlambatan pengiriman pesanan yang menggeser pendapatan ke kuartal mendatang

- Biaya pengiriman kilat ketika keterlambatan mereka mengancam komitmen Anda

- Persediaan stok pengaman yang mengikat modal kerja

- Penjualan hilang ketika pelanggan tidak mau menunggu

Kemampuan internal mengubah waktu tunggu dua minggu menjadi waktu penyelesaian lima belas menit. Ide prototipe dari insinyur R&D Anda bisa menjadi suku cadang yang dapat diuji sebelum makan siang, bukan bulan depan.

Ketika Kebutuhan Prototipe Cepat Berbeda dari Produksi

Di sinilah keputusan menjadi lebih rumit. Prototipe cepat dan produksi mewakili mode operasional yang secara mendasar berbeda—dan keduanya menguntungkan solusi yang berbeda.

Prototipe cepat menuntut fleksibilitas dan kecepatan di atas optimalisasi biaya. Saat melakukan iterasi desain, Anda mungkin memotong lima variasi braket dalam satu hari, menguji masing-masing, lalu memotong lima lagi pada hari berikutnya. Mendelegasikan alur kerja ini berarti permintaan penawaran terus-menerus, pemrosesan pesanan, dan keterlambatan pengiriman antara setiap siklus iterasi. Laser internal—bahkan unit dengan daya sedang—dapat mempersingkat siklus ini secara signifikan.

Pekerjaan produksi mengutamakan efisiensi dan konsistensi. Produksi massal komponen yang identik mendapat manfaat dari parameter pemotongan yang dioptimalkan, penanganan material otomatis, dan pergantian yang minimal. Spesifikasi mesin pemotong laser industri yang penting di sini berbeda dengan prioritas prototipe: kapasitas lembaran, kecepatan pemotongan pada ketebalan produksi, serta keandalan selama jam operasi yang lama.

Beberapa operasi menerapkan pendekatan hibrida. Mereka berinvestasi pada sistem kelas menengah yang mampu menangani 90% pekerjaan harian—baja dan stainless tipis hingga sedang—sementara pekerjaan khusus dilimpahkan ke pihak luar: pelat tebal yang membutuhkan peralatan berdaya tinggi, material eksotis yang memerlukan keahlian khusus, atau beban tambahan saat lonjakan permintaan. Strategi ini memungkinkan penghematan internal untuk pekerjaan utama tanpa harus mengeluarkan investasi modal untuk kemampuan yang hanya digunakan sesekali.

Dimensi kekayaan intelektual juga memengaruhi keputusan ini. Saat Anda mengirimkan file CAD ke vendor luar, desain Anda keluar dari firewall perusahaan Anda. Banyak bengkel kontrak melayani beberapa pelanggan dalam industri yang tumpang tindih—yang berpotensi termasuk pesaing Anda. Dengan melakukan pemotongan secara internal, desain eksklusif tetap terjaga di dalam organisasi Anda.

Setelah kasus bisnis menjadi jelas, pertanyaan praktisnya adalah: bagaimana cara menyiapkan desain agar mendapatkan hasil sebaik mungkin dari metode pemotongan yang dipilih? Keputusan desain yang dibuat sebelum pemotongan dimulai menentukan apakah suku cadang yang dihasilkan siap dirakit atau memerlukan pekerjaan ulang yang mahal.

Mengoptimalkan Desain untuk Keberhasilan Pemotongan Laser

Anda telah membuat alasan bisnis dan memilih pendekatan pemotongan Anda—tetapi di sinilah banyak proyek terhambat: mengirimkan desain yang tampak sempurna di layar namun menghasilkan hasil mengecewakan di atas area pemotongan. Kesenjangan antara berkas CAD dan bagian jadi sering kali disebabkan oleh kurangnya pemahaman terhadap beberapa prinsip desain kritis yang tidak jelas sampai Anda menyia-nyiakan bahan untuk mempelajarinya.

Apakah Anda mengoperasikan mesin pemotong laser logam lembaran sendiri atau mengirimkan berkas ke penyedia layanan luar, fundamental desain ini menentukan apakah bagian-bagian keluar siap dirakit atau memerlukan pekerjaan ulang yang mahal. Kuasai prinsip-prinsip ini, dan Anda akan memotong logam lembaran dengan laser secara konsisten menghasilkan hasil profesional.

Aturan Desain yang Memaksimalkan Kualitas Pemotongan

Setiap mesin pemotong laser untuk logam lembaran beroperasi dalam batasan fisik yang harus dipatuhi oleh desain Anda. Mengabaikan kenyataan ini tidak membuatnya hilang—hanya memindahkan masalah dari layar Anda ke tempat sampah sisa potongan Anda.

Perhitungkan lebar gores (kerf) pada dimensi Anda. Ingat bahwa material akan terbuang selama proses pemotongan—biasanya sekitar 0,1 hingga 0,3 mm tergantung pada jenis dan pengaturan laser Anda. Jika Anda membutuhkan lubang berbentuk persegi dengan ukuran 50 mm, rancang jalur potong 0,1-0,15 mm di luar dimensi yang diinginkan di semua sisinya. Sebagian besar perangkat lunak pemotongan profesional akan melakukan kompensasi secara otomatis setelah Anda memasukkan nilai kerf, tetapi pastikan pengaturan ini sebelum menjalankan produksi.

Hormati aturan diameter lubang minimum. Menurut pedoman desain industri , diameter lubang harus minimal sama dengan ketebalan material Anda. Memotong lubang 3 mm pada pelat baja 4 mm? Itu akan menghasilkan kualitas tepi yang buruk atau potongan yang tidak sempurna. Laser tidak dapat mengeksekusi geometri yang tidak memungkinkan secara fisika.

Jaga jarak tepi yang aman. Lubang yang diposisikan terlalu dekat dengan tepi material menciptakan bagian yang lemah dan rentan terhadap distorsi atau patah. Jarak minimum antara lubang apa pun dengan tepi terdekat harus sama dengan setidaknya ketebalan material—dan beberapa material seperti aluminium membutuhkan jarak dua kali lipat dari itu. Bila lubang di dekat tepi benar-benar diperlukan, proses alternatif seperti pengeboran atau pemotongan waterjet mungkin diperlukan.

Hindari sudut internal yang tajam. Sinar laser berbentuk bulat, yang berarti sudut internal 90 derajat sempurna secara fisik tidak mungkin dicapai. Laser akan menciptakan radius kecil yang kira-kira setengah dari lebar kerf-nya. Jika desain Anda memerlukan sudut yang benar-benar tajam karena alasan fungsional, pertimbangkan untuk menambahkan lubang relief kecil di persimpangan sudut atau tentukan operasi permesinan tambahan.

Gunakan busur sejati untuk fitur melengkung. Program CAD terkadang memperkirakan kurva menggunakan segmen garis pendek daripada busur matematis. Saat pemotongan, segmen yang lebih panjang dapat muncul sebagai bidang-bidang kasar yang terlihat jelas, bukan kurva halus. Sebelum mengekspor file, pastikan garis lengkung digambar sebagai busur sejati—bukan segmen garis yang terhubung dan hanya menyerupai kurva di layar.

Mempersiapkan File untuk Keberhasilan Pemotongan Laser

Kesalahan persiapan file menyebabkan lebih banyak bagian yang ditolak dibandingkan kesalahan parameter pemotongan. Mesin pemotong laser plat logam yang disetel sempurna sekalipun tidak dapat mengompensasi geometri yang rusak atau instruksi yang ambigu dalam file desain Anda.

File vektor paling sesuai untuk operasi pemotongan. Jenis seperti DXF, AI, SVG, dan PDF mempertahankan informasi jalur matematis yang mengendalikan pergerakan laser secara presisi. Panduan kompatibilitas perangkat lunak konfirmasikan bahwa format vektor dapat diskalakan tanpa kehilangan kualitas dan mendefinisikan jalur potong yang tepat alih-alih perkiraan piksel.

Format raster (JPEG, PNG, BMP) cocok untuk aplikasi ukiran tetapi menimbulkan masalah untuk pemotongan. Laser harus menafsirkan batas piksel sebagai jalur potong, yang sering menghasilkan tepi bergerigi atau hasil yang tidak diharapkan. Gunakan file raster hanya untuk dekorasi permukaan, bukan untuk operasi pemotongan tembus.

Ikuti daftar periksa ini sebelum menyerahkan file untuk pelat logam potong laser atau panel logam potong laser:

- Tutup semua kontur secara sempurna – Garis yang tidak terhubung atau jalur terbuka mengakibatkan potongan yang tidak lengkap atau kesalahan sistem; pastikan setiap bentuk membentuk loop tertutup

- Hilangkan garis duplikat – Jalur yang tumpang tindih menyebabkan laser memotong lokasi yang sama dua kali, berpotensi membakar material atau menurunkan kualitas tepi

- Ubah teks menjadi garis besar (outlines) – File font tidak selalu dapat ditransfer dengan andal antar sistem; mengonversi teks ke garis besar vektor memastikan huruf Anda dipotong sesuai desain

- Tentukan arah butir material – Tambahkan keterangan yang menunjukkan sisi mana yang "atas" dan arah serat yang diinginkan, terutama untuk baja tahan karat brushed di mana penampilan penting

- Sertakan catatan toleransi – Tunjukkan dimensi mana yang kritis dibandingkan dengan dimensi referensi; ini membimbing operator pemotong dalam optimasi parameter yang sesuai

- Pertimbangkan efisiensi nesting – Rancang bagian-bagian dengan mempertimbangkan pemanfaatan lembaran; laser membutuhkan batas sekitar 0,5 inci di sekeliling setiap bagian, sehingga dua bagian berukuran 4'x4' sebenarnya tidak muat pada lembaran 4'x8'

- Berilabel permukaan yang tampak – Untuk material dengan sisi jadi dan belum jadi yang berbeda, tunjukkan sisi mana yang harus tetap tidak tertanda oleh proses pemotongan

Pemilihan material juga secara signifikan memengaruhi hasil Anda. Lembaran yang bersih dan rata tanpa karat, minyak, atau lapisan pelindung menghasilkan potongan yang paling konsisten. Kontaminan permukaan menghamburkan energi laser secara tidak terduga, menyebabkan kualitas tepi yang tidak konsisten. Jika material Anda tiba dengan lapisan pelindung, tentukan apakah akan melepasnya sebelum pemotongan atau memotong menembus lapisan tersebut—masing-masing pendekatan ini memengaruhi parameter secara berbeda.

Bagaimana Dukungan DFM Mencegah Kesalahan yang Mahal

Tinjauan Desain untuk Manufaktur (DFM) mendeteksi masalah sebelum menghabiskan material dan waktu mesin. Pelaku fabrikasi berpengalaman mengevaluasi desain yang diajukan berdasarkan kendala pemotongan praktis, menandai isu-isu yang biasanya terlewat oleh perancang tanpa latar belakang fabrikasi.

Masalah umum DFM meliputi geometri yang secara teknis dapat dipotong tetapi akan menghasilkan komponen yang lemah, penempatan lubang yang berisiko menyebabkan kerusakan tepi selama proses pembentukan, serta pemilihan material yang tidak sesuai dengan aplikasi yang dimaksud. Tinjauan DFM selama lima menit sering kali menghemat waktu berjam-jam untuk pekerjaan ulang atau produksi yang harus dibatalkan.

Untuk komponen otomotif di mana ketepatan secara langsung memengaruhi keselamatan dan kinerja, dukungan DFM yang komprehensif menjadi hal yang penting, bukan sekadar pilihan. Produsen seperti Shaoyi (Ningbo) Teknologi Logam mengintegrasikan tinjauan DFM ke dalam alur kerja mereka, memberikan masukan dalam hitungan jam, bukan hari. Kemampuan prototipe cepat 5 hari mereka berarti iterasi desain tidak terhambat menunggu komponen—Anda dapat memvalidasi perubahan dengan cepat dan beralih ke produksi secara lebih percaya diri.

Ini sangat penting untuk sasis, suspensi, dan komponen struktural di mana akurasi dimensi memengaruhi kecocokan perakitan dan keselamatan operasional. Sertifikasi IATF 16949 menjamin proses kualitas yang terdokumentasi secara menyeluruh selama produksi, mulai dari tinjauan desain awal hingga pemeriksaan akhir. Saat suku cadang hasil potongan laser Anda digunakan dalam perakitan otomotif, jejak sertifikasi tersebut memberikan ketertelusuran yang dibutuhkan untuk kepatuhan terhadap regulasi.

Apa pelajaran praktisnya? Jangan menganggap pengajuan desain sebagai serah terima di mana tanggung jawab Anda berakhir. Berkolaborasilah dengan mitra pemotongan Anda—atau gunakan pengetahuan Anda sendiri tentang peralatan—untuk memverifikasi bahwa desain akan menghasilkan hasil yang Anda butuhkan. Investasi kecil dalam persiapan akan memberikan manfaat besar berupa suku cadang yang konsisten, siap dirakit, dan sesuai spesifikasi sejak pertama kali.

Dengan menguasai prinsip-prinsip desain, Anda siap membuat keputusan yang terinformasi sepanjang proses pemotongan laser—mulai dari pemilihan teknologi hingga optimalisasi produksi. Langkah terakhir adalah menyatukan wawasan-wawasan ini menjadi rencana aksi yang jelas, disesuaikan dengan situasi spesifik Anda.

Menerapkan Pengetahuan Pemotongan Laser Anda

Anda telah menyerap sejumlah besar informasi teknis—jenis laser, spesifikasi daya, ekspektasi toleransi, dan prinsip desain. Kini tiba saatnya yang membedakan pembuat keputusan yang terinformasi dari peneliti abadi: mengubah pengetahuan menjadi tindakan nyata yang disesuaikan dengan situasi spesifik Anda.

Apakah Anda sedang mengevaluasi pembelian mesin pemotong logam lembaran laser pertama, mengoptimalkan operasi yang sudah ada, atau hanya berusaha berkomunikasi lebih efektif dengan penyedia layanan pemotongan, langkah selanjutnya bergantung pada titik awal Anda. Mari susun langkah-langkah konkret untuk setiap skenario.

Peta Jalan Keputusan Pemotongan Laser Anda

Pemilihan teknologi—serat versus CO2—menjadi dasar dari setiap keputusan berikutnya. Berikut cara mendekatinya secara sistematis:

Jika Anda terutama memotong logam tipis hingga sedang (di bawah 6mm): Mesin pemotong laser serat memberikan keunggulan yang jelas. Kecepatan 2-3 kali lipat pada material tipis, ditambah kemampuan unggul dalam menangani logam reflektif seperti aluminium dan tembaga, menjadikan serat sebagai pilihan utama untuk fabrikasi logam modern. Investasi awal yang lebih tinggi akan kembali melalui biaya operasional yang lebih rendah dan persyaratan perawatan yang jauh berkurang selama masa operasional 100.000 jam.

Jika pekerjaan Anda mencakup banyak material non-logam: Keunggulan serbaguna teknologi CO2 pada kayu, akrilik, tekstil, dan plastik dapat membenarkan biaya operasionalnya yang lebih tinggi. Bengkel yang memproses berbagai jenis material sering menemukan bahwa keunggulan panjang gelombang CO2 pada material organik mengimbangi keuntungan kecepatan pemotongan serat pada logam.

Jika pelat baja tebal mendominasi produksi Anda: Keputusan menjadi lebih rumit. Laser CO2 secara tradisional lebih unggul dalam menangani material tebal, tetapi sistem cnc fiber laser cutting berkekuatan tinggi (6kW+) kini mampu bersaing secara efektif hingga ketebalan 25mm. Untuk material yang melebihi ambang tersebut, waterjet atau plasma justru bisa menjadi pilihan yang lebih baik daripada kedua teknologi laser.

Pemotong logam laser yang paling mahal adalah yang tidak sesuai dengan kebutuhan produksi Anda sebenarnya. Sistem berkekuatan tinggi seharga $200.000 yang menganggur 80% dari waktu operasional akan memiliki biaya per bagian lebih tinggi dibandingkan unit seharga $50.000 yang berjalan terus-menerus pada kapasitas penuh.

Pemilihan daya mengikuti kebutuhan material, bukan aspirasi. Sesuaikan kilowatt dengan jenis material yang sering Anda potong—bukan yang hanya sesekali diproses. Mesin pemotong logam laser 3-4kW mampu menangani sebagian besar pekerjaan fabrikasi secara efisien, sementara sistem 6kW+ hanya layak digunakan jika secara rutin memproses material tebal atau jika kecepatan produksi secara langsung memengaruhi pendapatan.

Mengambil Langkah Selanjutnya dalam Proyek Anda

Langkah selanjutnya yang harus Anda ambil tergantung pada posisi Anda saat ini dalam perjalanan pemotongan laser:

Bagi mereka yang mengevaluasi pembelian peralatan: Minta sampel pemotongan dari vendor menggunakan bahan produksi aktual Anda. Spesifikasi kurang penting dibandingkan hasil yang ditunjukkan pada logam yang akan Anda proses setiap hari. Hitung biaya sebenarnya per komponen termasuk konsumsi daya, penggunaan gas, dan perawatan—bukan hanya harga pembelian. Menurut analisis biaya industri , pembelian peralatan hanya menyumbang sekitar 19% dari biaya lima tahun, dengan biaya operasional dan tenaga kerja mendominasi gambaran keuangan yang sebenarnya.

Bagi mereka yang saat ini melakukan outsourcing: Lacak pengeluaran pemotongan bulanan Anda di semua vendor. Jika Anda secara konsisten melebihi $1.500-$2.000 per bulan, angkanya kemungkinan besar mendukung membawa mesin laser untuk pemotongan ke dalam rumah. Perhitungan titik impas biasanya menunjukkan pengembalian modal dalam waktu 6-12 bulan untuk operasi yang melampaui ambang tersebut.

Bagi mereka yang mengoptimalkan operasi yang sudah ada: Audit parameter pemotongan Anda terhadap rekomendasi pabrikan dan sesuaikan secara bertahap. Catat pengaturan yang menghasilkan hasil optimal untuk setiap kombinasi material dan ketebalan. Perbaikan kecil dalam kecepatan atau kualitas akan memberikan dampak besar seiring ribuan jam produksi.

Untuk desainer yang menyiapkan file: Terapkan daftar periksa dari bagian sebelumnya sebelum setiap pengiriman. Verifikasi kontur tertutup, hilangkan garis duplikat, dan patuhi ukuran fitur minimum. Pemeriksaan lima menit ini mencegah berjam-jam pekerjaan ulang dan bahan yang terbuang.

Bagi pembaca di sektor otomotif atau manufaktur presisi, proses dari desain ke produksi berjalan jauh lebih cepat dengan mitra yang tepat. Produsen bersertifikat IATF 16949 seperti Shaoyi (Ningbo) Teknologi Logam menggabungkan kemampuan prototipe cepat—suku cadang siap dalam waktu 5 hari—dengan proses kualitas terdokumentasi yang dituntut oleh kepatuhan regulasi. Waktu respons kutipan 12 jam mereka berarti Anda tidak perlu menunggu berhari-hari hanya untuk memahami kelayakan proyek.

Ini sangat penting ketika komponen hasil potongan laser digunakan dalam sasis, suspensi, atau perakitan struktural di mana akurasi dimensi memengaruhi keselamatan. Kombinasi dukungan DFM selama desain, prototipe cepat untuk validasi, dan produksi massal otomatis untuk volume menciptakan jalur terpadu yang menghilangkan hambatan tradisional dari rantai pasok Anda.

Apa pun titik awal Anda, prinsip dasarnya tetap konsisten: sesuaikan teknologi dengan aplikasi, daya dengan material, dan investasi dengan volume. Produsen dan perakit yang sukses dalam jangka panjang adalah mereka yang menolak spesifikasi berlebihan sambil memastikan kemampuan mereka benar-benar mendukung realitas produksi mereka. Terapkan kerangka keputusan yang dibahas dalam panduan ini, dan Anda akan menghadapi pertanyaan antara serat versus CO2—dan setiap pilihan terkait lainnya—dengan percaya diri yang didukung oleh pemahaman, bukan tebakan.

Pertanyaan Umum Mengenai Pemotongan Laser Lembaran Logam

1. Apa pemotong laser terbaik untuk memotong pelat logam?

Untuk sebagian besar aplikasi pelat logam dengan ketebalan di bawah 6mm, laser serat memberikan hasil yang lebih unggul dengan kecepatan pemotongan 2-3 kali lebih cepat serta kemampuan menangani logam reflektif seperti aluminium dan tembaga yang lebih baik. Laser serat juga menawarkan biaya operasional yang lebih rendah karena efisiensi listriknya mencapai 35%, dibandingkan dengan CO2 yang hanya 10-20%. Namun, laser CO2 tetap bernilai bagi bengkel yang memproses berbagai material termasuk non-logam, atau saat memotong pelat baja tebal di atas 20mm di mana kualitas tepi sangat penting.

2. Seberapa tebal logam yang dapat dipotong oleh pemotong laser?

Kapasitas pemotongan bergantung pada daya laser dan jenis material. Laser serat 2kW dapat memotong baja lunak hingga 8mm, baja tahan karat hingga 6mm, dan aluminium hingga 4mm. Sistem berdaya tinggi 6kW+ mampu memotong baja lunak hingga 25mm, baja tahan karat hingga 20mm, dan aluminium hingga 12mm. Logam reflektif seperti tembaga dan kuningan membutuhkan daya lebih per milimeter karena tingkat penyerapan energi laser yang lebih rendah.

3. Apakah pemotongan laser lebih baik daripada pemotongan waterjet atau plasma?

Setiap metode unggul dalam skenario yang berbeda. Pemotongan laser menawarkan ketepatan tinggi (toleransi ±0,1-0,3 mm), kecepatan tercepat pada material tipis hingga sedang, serta tepian hasil potong yang siap pakai tanpa memerlukan proses sekunder. Pemotongan waterjet menghasilkan zona terkena panas nol, sehingga ideal untuk material sensitif panas dan ketebalan melebihi 25 mm. Pemotongan plasma memberikan biaya per potong paling rendah untuk logam tebal yang konduktif, dengan kecepatan operasi 3-4 kali lebih cepat dibanding waterjet pada baja setebal 1 inci.

4. Berapa biaya layanan pemotongan laser?

Biaya pemotongan laser bervariasi tergantung pada jenis material, ketebalan, kompleksitas, dan jumlah pesanan. Outsourcing menjadi hemat biaya bagi perusahaan yang menghabiskan kurang dari $1.500-$2.000 per bulan untuk layanan pemotongan. Di atas ambang tersebut, penggunaan peralatan sendiri (in-house) biasanya memberikan ROI yang lebih baik. Perhitungan umum menunjukkan biaya outsourcing sebesar $6 per bagian dibandingkan biaya in-house sebesar $2,25, dengan masa pengembalian investasi peralatan dalam waktu 6-12 bulan untuk operasi bervolume tinggi.

5. Format file apa yang paling baik untuk pemotongan laser?

Format file vektor paling cocok untuk operasi pemotongan laser. DXF merupakan standar industri, sementara AI, SVG, dan PDF juga diterima secara luas. Format-format ini mempertahankan informasi jalur matematis yang mengendalikan pergerakan laser secara presisi dan tetap menjaga kualitas saat diskalakan. Hindari format raster seperti JPEG atau PNG untuk operasi pemotongan, karena dapat menghasilkan tepi bergerigi ketika laser menafsirkan batas piksel sebagai jalur potong.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —