Pemotongan Laser Lembaran Logam: Perbaiki Cacat, Kurangi Biaya, Pilih yang Tepat

Mengapa Pemotongan Laser Menjadi Metode Utama untuk Fabrikasi Logam

Pernah melihat pisau panas meluncur mulus melalui mentega? Bayangkan presisi yang sama—namun dilakukan pada baja, aluminium, atau titanium. Seperti itulah kira-kira proses pemotongan laser pada lembaran logam, di mana cahaya terfokus mengubah bahan mentah menjadi komponen berbentuk sempurna dalam hitungan detik.

Lalu, apa sebenarnya pemotongan laser itu? Ini adalah proses manufaktur subtraktif yang menggunakan sinar laser berdaya tinggi untuk melelehkan , membakar, atau menguapkan logam sepanjang jalur yang telah diprogram secara akurat. Hasilnya? Potongan bersih, pola rumit, dan toleransi yang tidak dapat dicapai oleh metode mekanis konvensional. Baik Anda memproduksi komponen dirgantara maupun panel arsitektural, teknologi ini memberikan hasil yang konsisten, dapat diulang, dengan kecepatan dan efisiensi luar biasa.

Bagaimana Cahaya Terfokus Mengubah Logam Mentah Menjadi Komponen Presisi

Perjalanan dari lembaran mentah hingga menjadi bagian jadi dimulai dari sumber laser itu sendiri. Ketika sinar laser menyentuh permukaan logam, material tersebut dengan cepat dipanaskan hingga mencapai titik leburnya. Aliran gas bantu yang terfokus—biasanya nitrogen atau oksigen—kemudian meniup material cair tersebut keluar, menghasilkan tepi potongan yang halus dan presisi.

Laser pertama untuk aplikasi mesin pemotong muncul pada awal tahun 1960-an, dipelopori oleh Kumar Patel di Bell Labs menggunakan teknologi karbon dioksida (CO2). Sejak saat itu, teknologi ini telah berkembang secara dramatis. Laser serat canggih saat ini sebagian besar telah menggantikan sistem CO2 untuk pemotongan logam dengan laser, menawarkan daya keluaran yang lebih tinggi, efisiensi energi yang lebih baik, serta kinerja unggul pada material reflektif.

Berbeda dengan metode pemotongan mekanis yang mengandalkan kontak fisik dan tekanan, pemotongan pelat logam dengan laser mencapai ketepatan melalui energi termal terkonsentrasi—memberikan toleransi setepat ±0,1 mm sekaligus menghilangkan keausan alat sama sekali.

Fisika di Balik Pemotongan Logam yang Bersih dan Akurat

Mengapa pemotongan logam dengan laser bekerja sangat baik? Jawabannya terletak pada beberapa prinsip ilmiah utama yang saling bekerja sama:

- Penyerapan: Logam yang berbeda menyerap panjang gelombang laser tertentu. Laser serat unggul dalam memotong baja dan aluminium karena logam-logam ini mudah menyerap energi fotonnya.

- Konduktivitas termal: Logam menghantarkan panas dengan cepat dari zona potong, sehingga material di sekitarnya tetap tidak terpengaruh dan tepi potongan tetap bersih.

- Presisi CNC: Teknologi Control Numerik Komputer mengarahkan kepala pemotong mengikuti jalur yang telah diprogram sebelumnya, memastikan setiap potongan sesuai dengan spesifikasi desain digital dengan kesalahan minimal.

Kepala pemotong bergerak dengan akurasi tinggi, mengikuti geometri kompleks yang mustahil dilakukan dengan peralatan konvensional. Hal ini membuat proses ini ideal untuk segala hal mulai dari desain perhiasan rumit hingga struktur arsitektural menjulang—setiap aplikasi yang membutuhkan presisi.

Untuk industri yang membutuhkan toleransi ketat dan bentuk kompleks, teknologi ini telah menjadi standar emas. Teknologi ini lebih cepat daripada alternatif mekanis, menghasilkan tepi yang lebih bersih dibanding pemotongan plasma, serta mampu menangani desain rumit yang akan menantang metode lainnya. Siap memahami bagaimana perbandingan berbagai jenis laser? Mari kita bahas selanjutnya.

Perbedaan Teknologi Laser Serat vs Laser CO2

Memilih antara teknologi laser serat dan CO2 bisa terasa membingungkan—terutama ketika kedua pihak memiliki pendukung yang fanatik. Faktanya: tidak ada yang secara mutlak "lebih baik". Pilihan ideal Anda sepenuhnya bergantung pada material yang Anda potong, ketebalannya, serta tuntutan produksi Anda.

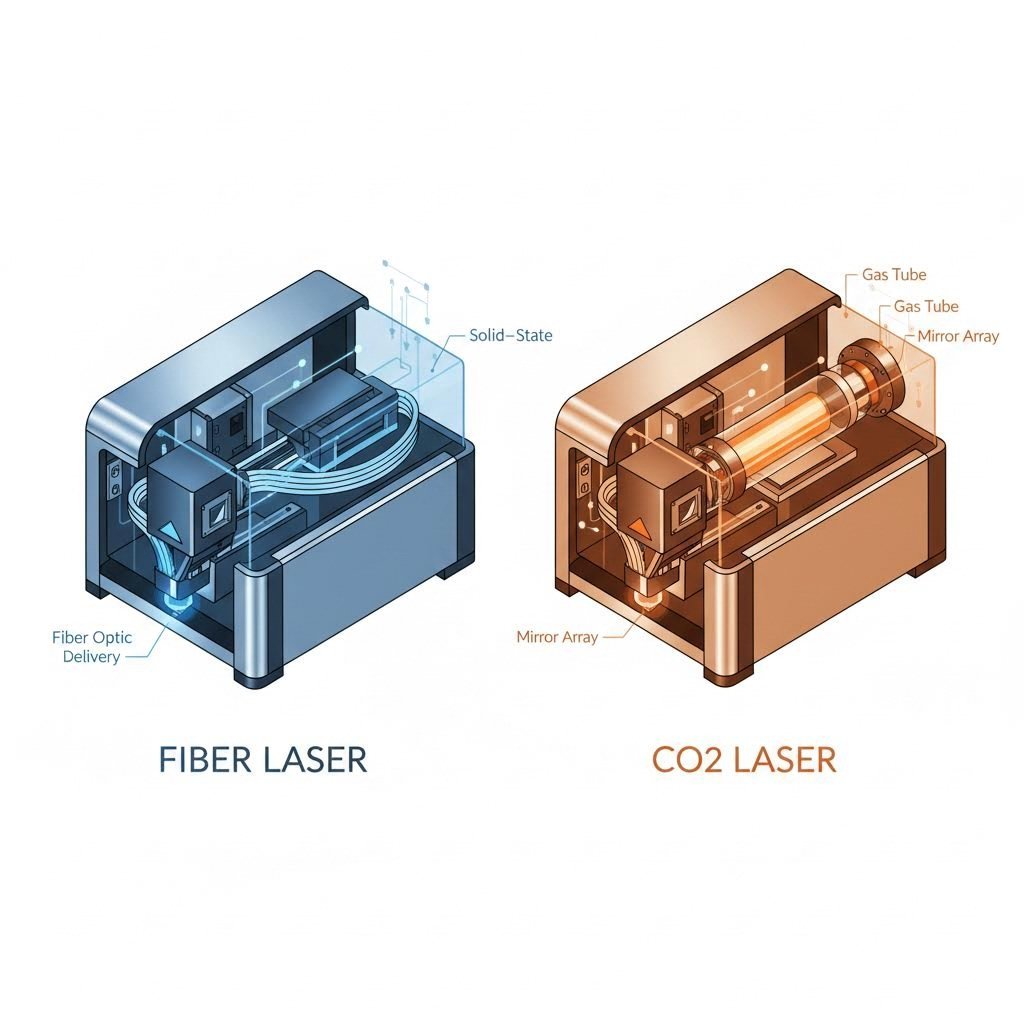

Mari kita uraikan perbedaan mendasarnya. Sebuah mesin pemotong laser serat menggunakan teknologi solid-state, menghasilkan cahaya melalui dioda laser yang melewati kabel serat optik yang didoping dengan elemen tanah jarang. Ini menghasilkan panjang gelombang sekitar 1,064 mikrometer—cukup pendek untuk diserap secara efisien oleh kebanyakan logam. Laser CO2, di sisi lain, menggunakan tabung berisi gas yang mengandung karbon dioksida untuk menghasilkan sinar pada 10,6 mikrometer. Panjang gelombang yang lebih panjang ini berinteraksi secara berbeda dengan material, sehingga sistem CO2 lebih cocok untuk substrat non-logam.

Kesenjangan efisiensi antara kedua teknologi ini cukup besar. Laser fiber mengubah energi listrik menjadi cahaya laser dengan efisiensi sekitar 35%, sedangkan sistem CO2 hanya mencapai 10-20%. Apa artinya secara praktis? Sebuah laser fiber mengonsumsi daya sekitar sepertiga dari sistem CO2 untuk tugas pemotongan yang setara—secara langsung berarti biaya operasional lebih rendah dan dampak lingkungan yang berkurang.

| Spesifikasi | Laser Serat | Co2 laser |

|---|---|---|

| Panjang gelombang | 1,064 mikrometer | 10,6 mikrometer |

| Efisiensi Energi | ~35% | 10-20% |

| Konsumsi daya | Lebih rendah (sekitar 1/3 dari CO2) | Lebih tinggi |

| Persyaratan Pemeliharaan | Minimal—tidak ada cermin atau tabung gas | Biasa—penjajaran cermin, penggantian gas |

| Kompatibilitas Logam Reflektif | Sangat baik (aluminium, tembaga, kuningan) | Buruk—risiko kerusakan akibat pantulan balik |

| Kecepatan pada Material Tipis (<6mm) | Hingga 3 kali lebih cepat | Lebih lambat |

| Kinerja pada Material Tebal (>20mm) | Efisiensi menurun | Kualitas tepi yang lebih baik |

| Rentang Hidup | Hingga 100.000 jam | 20.000-30.000 jam |

| Investasi Awal | Biaya awal lebih tinggi | Biaya awal lebih rendah |

Keunggulan Laser Serat untuk Logam yang Reflektif

Pernah mencoba memotong aluminium atau tembaga dengan laser CO2? Ini berisiko tinggi. Logam yang sangat reflektif ini dapat memantulkan sinar laser kembali melalui sistem optik, yang berpotensi merusak lensa dan cermin mahal. Menurut Penelitian Laser-ing , pemotongan material reflektif dengan laser CO2 memerlukan persiapan khusus—sering kali melapisi permukaan dengan material penyerap untuk mencegah pantulan balik yang berbahaya.

Pemotong laser serat menyelesaikan masalah ini secara elegan. Desain solid-state dan sistem transmisi serat optiknya mampu menangani material reflektif tanpa risiko pantulan balik yang menjadi masalah pada sistem CO2. Laser serat mudah diserap oleh permukaan aluminium, tembaga, dan kuningan, menjadikannya pilihan utama bagi bengkel yang bekerja dengan material ini. Sistem CNC laser serat modern dapat memproses baja tahan karat secara efisien dengan kecepatan hingga 20 meter per menit pada lembaran tipis—keunggulan produktivitas yang signifikan.

Untuk logam dengan ketebalan di bawah 6mm, kesenjangan kinerja menjadi semakin nyata. Sinar terfokus dari mesin pemotong laser serat CNC menciptakan ukuran titik yang lebih kecil, memungkinkan presisi yang lebih tinggi dan kecepatan pemotongan yang lebih cepat. Hal ini membuat teknologi serat mendominasi industri seperti otomotif, dirgantara, dan manufaktur elektronik, di mana presisi logam tipis sangat penting.

Kapan Laser CO2 Masih Tetap Relevan

Meskipun memiliki keunggulan, laser CO2 belum menghilang dari pasar—dan ada alasan kuatnya. Saat Anda memotong material dengan ketebalan lebih dari 20mm, sistem CO2 sering kali memberikan kualitas tepi yang lebih halus. Panjang gelombang yang lebih panjang mendistribusikan panas secara lebih merata, mengurangi kekasaran pada potongan pelat tebal.

Laser CO2 juga unggul dalam lingkungan material campuran. Jika bengkel Anda secara rutin memproses kayu, akrilik, tekstil, dan plastik bersamaan dengan logam, sistem CO2 menawarkan fleksibilitas yang tidak dapat disamai oleh laser serat. Mesin yang sama yang memotong baja tahan karat juga dapat mengukir kulit atau memotong kayu lapis—fleksibilitas berharga bagi bengkel fabrikasi khusus.

Pertimbangkan faktor-faktor berikut saat mengambil keputusan:

- Campuran Bahan: Pekerjaan logam murni lebih cocok menggunakan serat; material yang beragam dapat membenarkan penggunaan CO2

- Rentang Ketebalan: Material tipis (di bawah 6mm) lebih cocok menggunakan serat; pekerjaan pelat tebal bisa mendapat manfaat dari CO2

- Jadwal anggaran: Serat memiliki biaya awal lebih tinggi tetapi memberikan biaya operasional yang lebih rendah seiring waktu

- Volume Produksi: Pemotongan logam volume tinggi memaksimalkan keunggulan kecepatan dan efisiensi dari serat

Intinya? Laser serat telah menjadi pilihan utama untuk operasi fabrikasi logam khusus, terutama yang memproses material berukuran tipis hingga sedang. Kombinasi kecepatan, efisiensi, dan kompatibilitas terhadap logam reflektif membuatnya sulit dikalahkan. Namun, sistem CO2 tetap relevan bagi bengkel yang membutuhkan fleksibilitas material atau yang berspesialisasi dalam pekerjaan pelat tebal. Memahami kebutuhan aplikasi spesifik Anda adalah kunci untuk melakukan investasi yang tepat.

Panduan Pemilihan Material untuk Setiap Jenis Logam

Tidak semua logam bereaksi sama di bawah sinar laser. Memahami bagaimana setiap material merespons energi termal terfokus merupakan perbedaan antara potongan sempurna dan cacat yang menjengkelkan. Baik Anda bekerja dengan baja karbon biasa maupun paduan reflektif yang menantang, panduan per-logam ini memberi wawasan yang Anda butuhkan untuk mengoptimalkan operasi pemotongan laser pada baja dan menangani material apa pun dengan percaya diri.

Sebelum membahas secara rinci, berikut perbandingan komprehensif untuk membantu Anda mengidentifikasi pendekatan yang tepat untuk memotong lembaran logam dengan laser pada berbagai jenis material:

| Jenis logam | Laser yang Direkomendasikan | Rentang Ketebalan Umum | Kecepatan Pemotongan | Kualitas tepi | Tantangan Umum |

|---|---|---|---|---|---|

| Baja karbon | Fiber atau CO2 | 0,5 mm - 25 mm | Cepat dengan bantuan oksigen | Sangat baik | Oksidasi pada tepi, pembentukan kerak |

| Baja tahan karat | Fiber (lebih disarankan) | 0,5 mm - 20 mm | Sedang | Sangat baik dengan nitrogen | Pewarnaan zona terkena panas |

| Aluminium | Hanya serat | 0,5mm - 15mm | Cepat pada pelat tipis | Baik hingga Sangat Baik | Reflektivitas tinggi, pembentukan duri |

| Kuningan | Hanya serat | 0.5mm - 8mm | Sedang | Bagus sekali | Reflektivitas, asap seng |

| Tembaga | Hanya serat (daya tinggi) | 0,5 mm - 6 mm | Lebih lambat | Cukup hingga Baik | Pantulan ekstrem, konduktivitas termal |

| Titanium | Fiber (lebih disarankan) | 0,5 mm - 12 mm | Sedang | Sangat baik dengan gas inert | Oksidasi, memerlukan pelindung argon |

Parameter Pemotongan Baja dan Ekspektasi Kualitas

Baja tetap menjadi tulang punggung fabrikasi industri—dan ada alasan kuatnya. Baik baja karbon maupun stainless memiliki hasil pemotongan yang sangat baik dengan parameter yang tepat, menjadikannya ideal bagi bengkel yang baru memulai penggunaan teknologi laser.

Baja Karbon: Material ini mungkin merupakan logam yang paling mudah dipotong dengan laser. Saat menggunakan oksigen sebagai gas bantu, terjadi reaksi eksotermik yang justru menambah energi pemotongan. Menurut panduan teknis ADHMT, pemotongan yang dibantu oksidasi ini memungkinkan baja karbon diproses pada kecepatan lebih tinggi dan ketebalan lebih besar dibandingkan kebanyakan logam lain. Apa komprominya? Anda akan melihat lapisan oksida tipis di tepi potongan—yang dapat diterima untuk sebagian besar aplikasi struktural, tetapi perlu dibersihkan jika digunakan dalam perakitan presisi.

Baja tahan karat: Menggunakan pemotong laser untuk baja tahan karat membutuhkan keahlian yang lebih tinggi. Kandungan kromium yang membuat baja tahan korosi juga menciptakan tantangan pada zona yang terkena panas (HAZ). Ketika suhu menjadi terlalu tinggi di sekitar area potongan, Anda akan melihat perubahan warna—warna kebiru-biruan atau keemasan yang menandakan penurunan ketahanan terhadap korosi.

Solusinya? Gas bantu nitrogen. Berbeda dengan oksigen, nitrogen menciptakan atmosfer inert yang mencegah oksidasi dan menjaga tepian potongan tetap bersih dan mengilap. Untuk pemotongan baja tahan karat dengan laser, pertimbangkan penyesuaian parameter berikut:

- Baja tipis (di bawah 3mm): Kecepatan tinggi, daya sedang, nitrogen pada tekanan 10-15 bar

- Baja sedang (3-10mm): Kecepatan dikurangi, daya ditingkatkan, nitrogen pada tekanan 15-20 bar

- Baja tebal (10mm+): Kecepatan lambat, daya maksimum, nitrogen kemurnian tinggi pada tekanan 20+ bar

Menangani Logam Pemantul Tanpa Merusak Peralatan Anda

Anda dapat memotong aluminium dengan laser? Tentu saja—tetapi hanya dengan peralatan yang tepat. Aluminium, kuningan, dan tembaga menimbulkan tantangan unik: permukaan yang sangat reflektif dapat memantulkan energi laser kembali melalui sistem optik. Dengan laser CO2, pantulan ini berisiko merusak serius lensa dan cermin. Karena itulah laser fiber menjadi sangat penting untuk bahan-bahan ini.

Pemotongan Laser Aluminium: AS Penelitian Accumet mengonfirmasi, laser fiber yang beroperasi pada panjang gelombang lebih pendek jauh lebih cocok untuk pengolahan logam reflektif. Saat Anda memotong aluminium dengan laser, konduktivitas termal tinggi material tersebut dengan cepat menghamburkan panas dari zona potong. Artinya, Anda memerlukan pengaturan daya yang lebih tinggi dibandingkan baja dengan ketebalan setara.

Untuk keberhasilan pemotongan laser aluminium, ingatlah poin-poin berikut:

- Gunakan gas bantu nitrogen untuk tepi yang bersih dan bebas oksida

- Tingkatkan kecepatan pemotongan pada lembaran tipis untuk meminimalkan penumpukan panas

- Harapkan adanya pembentukan duri pada tepi bawah—konsekuensi alami dari sifat termal aluminium

- Pertimbangkan persiapan permukaan pada material yang sangat teroksidasi

Kuningan dan Tembaga: Material-material ini mendorong teknologi laser serat hingga batasnya. Reflektivitas tembaga yang sangat tinggi (lebih dari 95% untuk beberapa panjang gelombang) dan konduktivitas termal yang luar biasa menjadikannya logam umum paling menantang untuk dipotong. Panduan Longxin Laser mencatat bahwa laser serat berdaya tinggi—biasanya 6kW atau lebih—diperlukan untuk pemrosesan tembaga yang efisien.

Kuningan menimbulkan kekhawatiran tambahan: kandungan seng. Saat laser menguapkan kuningan, uap seng dilepaskan dan memerlukan ekstraksi yang memadai. Jangan pernah memotong kuningan tanpa ventilasi yang cukup—uap tersebut benar-benar berbahaya bagi kesehatan.

Titanium: Material kelas aerospace ini menuntut perhatian khusus. Titanium mudah teroksidasi pada suhu tinggi, dan kontaminasi dari oksigen atau nitrogen dapat merusak sifat mekanisnya. Solusinya adalah pelindung argon—gas inert yang melindungi zona potong dari kontaminasi atmosfer.

Untuk pemotongan titanium, pastikan:

- Gas bantu argon berkualitas tinggi (99,99% atau lebih baik)

- Pelindung gas pengikut untuk bagian yang tebal

- Kecepatan sedang untuk menjaga cakupan gas pelindung

- Permukaan material yang bersih dari minyak atau kotoran

Memahami karakteristik khusus material ini mengubah pendekatan Anda dari eksperimen coba-coba menjadi presisi sistematis. Setiap logam memiliki keunikan tersendiri, tetapi dengan parameter dan pemilihan peralatan yang tepat, Anda dapat mencapai hasil berkualitas profesional pada seluruh spektrum paduan industri. Selanjutnya, kami akan membahas proses pemotongan secara lengkap—dari desain digital hingga komponen jadi.

Uraian Lengkap Proses Pemotongan Laser

Anda telah memilih material dan memilih teknologi laser yang tepat—lalu apa selanjutnya? Memahami perjalanan lengkap dari file digital ke produk jadi menghilangkan tebakan dan memastikan hasil yang konsisten serta berkualitas tinggi setiap kali. Mari kita bahas setiap tahap operasi mesin pemotong laser untuk logam, mulai dari saat Anda membuka perangkat lunak desain hingga saat bagian-bagian Anda terlepas dari lembaran.

Dari Desain Digital ke Bagian Fisik dalam Hitungan Menit

Setiap potongan presisi dimulai dengan file CAD yang disiapkan dengan baik. Bayangkan sebagai cetak biru yang memberi tahu mesin pemotong laser logam Anda secara tepat ke mana harus pergi dan apa yang harus dilakukan. Menurut dokumentasi teknis Komacut, file CAD harus mencakup loop tertutup, skala yang sesuai, dan penghapusan lapisan yang tidak perlu guna memastikan akurasi dan operasi mesin yang mulus.

Apa yang membuat file CAD siap laser? Berikut yang harus diperiksa sebelum mengirim desain Anda ke mesin pemotong laser pelat logam:

- Vektor tertutup: Semua jalur potong harus membentuk loop yang lengkap dan tidak terputus—jalur terbuka dapat membingungkan mesin

- Skala yang benar: Verifikasi satuan gambar Anda sesuai dengan dimensi dunia nyata (sumber umum kesalahan yang mahal)

- Geometri bersih: Hapus garis duplikat, titik-titik liar, dan jalur yang tumpang tindih

- Organisasi layer: Pisahkan garis potong dari jalur ukiran dan geometri referensi

- Kompensasi kerf: Perhitungkan lebar potong laser (biasanya 0,1–0,3 mm) dalam dimensi Anda

Setelah file Anda bersih, proses pemotongan pelat logam dengan mesin laser mengikuti urutan yang dapat diprediksi:

- Langkah 1 - Impor berkas: Perangkat lunak CAM membaca desain Anda dan menghasilkan jalur alat

- Langkah 2 - Penetapan parameter: Pengaturan daya, kecepatan, dan gas disesuaikan dengan jenis dan ketebalan material Anda

- Langkah 3 - Pemuatan lembaran: Material ditempatkan di atas tempat pemotongan dan disejajarkan dengan titik acuan

- Langkah 4 - Penusukan: Laser memusatkan energi untuk menembus permukaan material, menciptakan titik masuk

- Langkah 5 - Eksekusi jalur: Kepala pemotong mengikuti jalur yang telah diprogram, melelehkan dan meniup material keluar

- Langkah 6 - Pemisahan Bagian: Bagian yang selesai jatuh lepas atau tetap terhubung dengan tab untuk kemudahan pelepasan

Fase penusukan memerlukan perhatian khusus. Berbeda dengan pemotongan kontinu, penusukan membutuhkan energi laser terkonsentrasi untuk menembus permukaan awal material. Penelitian menunjukkan bahwa gas bantu memainkan peran penting dalam membersihkan material cair selama fase ini—aliran gas yang tepat mencegah lubang tusuk tersumbat oleh puing-puing.

Sistem pemotong mesin laser modern dilengkapi teknologi fokus otomatis dan pengikut ketinggian. Sistem-sistem ini terus-menerus menyesuaikan jarak fokus saat kepala pemotong bergerak melintasi pelat, mengompensasi variasi permukaan kecil dan pelengkungan. Tanpa pengikut ketinggian, pelat yang tidak rata dapat menggeser titik fokus Anda hingga beberapa milimeter—cukup untuk merusak kualitas tepi atau menyebabkan kegagalan pemotongan sama sekali.

Strategi Nesting yang Meminimalkan Limbah Material

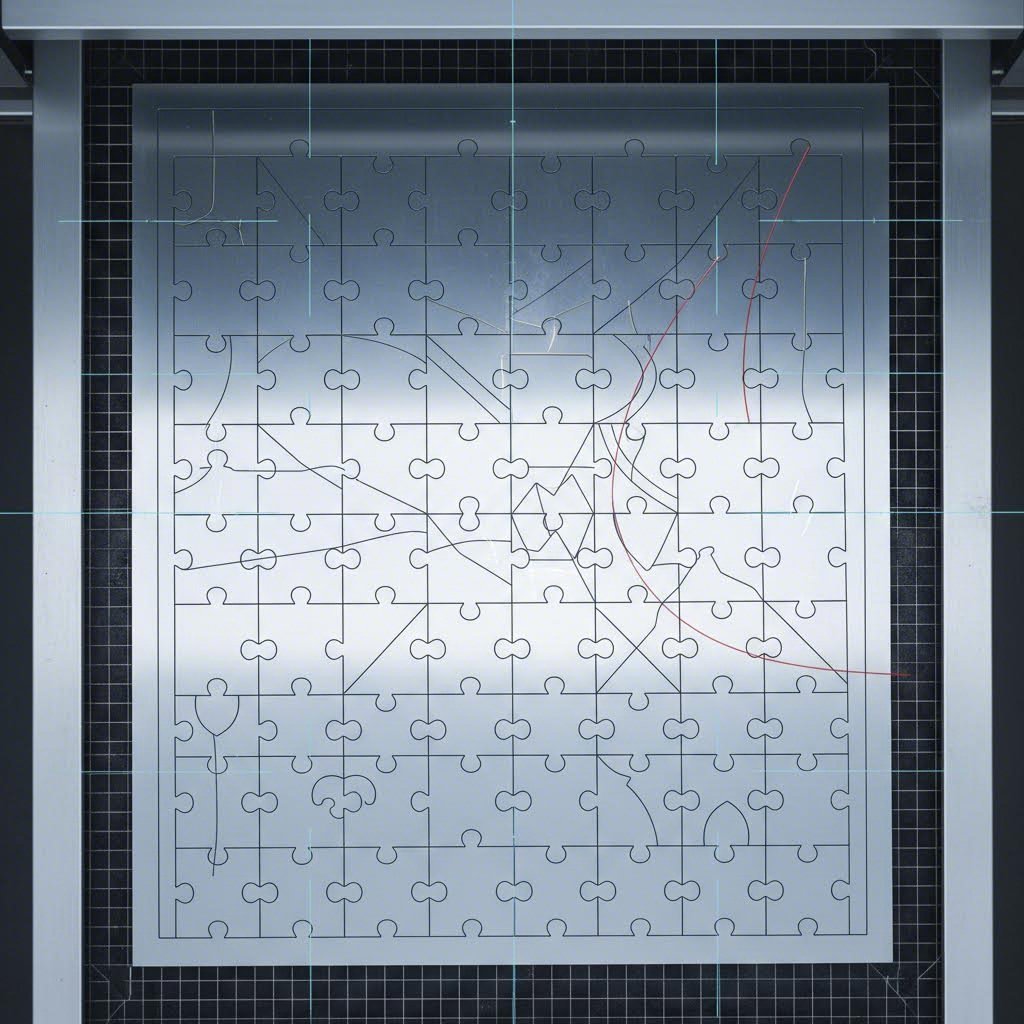

Di sinilah operator cerdas membedakan diri dari yang lain: optimasi nesting. Bayangkan Anda sedang menyelesaikan teka-teki di mana setiap celah antar kepingan mewakili uang yang terbuang. Perangkat lunak nesting canggih menganalisis geometri bagian Anda dan menyusunnya pada lembaran untuk meminimalkan sisa material.

Alat nesting profesional mempertimbangkan faktor-faktor yang lebih luas daripada sekadar penempatan bagian. Mereka memperhitungkan arah serat pada material yang sensitif terhadapnya, mengoptimalkan jalur pemotongan untuk mengurangi waktu perpindahan, bahkan memutar bagian agar lebih efisien dalam pemanfaatan ruang. Sebuah lembaran yang disusun dengan baik dapat mencapai tingkat pemanfaatan material 85-90%, dibandingkan dengan 60-70% pada susunan manual.

Saat merancang bagian untuk pemotong logam laser Anda, pertimbangkan batasan-batasan berikut:

- Ukuran fitur minimum: Lubang dalam harus minimal 1,5 kali ketebalan material (lembaran 2mm membutuhkan lubang minimum 3mm)

- Jari-jari sudut: Sudut internal tajam tidak mungkin dibuat—sinar laser memiliki diameter, sehingga menciptakan jari-jari alami sebesar 0,1-0,3mm

- Jarak antar bagian: Biarkan setidaknya satu ketebalan material di antara bagian-bagian untuk menjaga kestabilan lembaran

- Penempatan tab: Tab mikro strategis menahan bagian tetap pada posisinya selama proses pemotongan, mencegah terangkatnya ujung yang dapat merusak kepala pemotong

Hubungan kecepatan-daya adalah variabel kritis terakhir Anda. Kecepatan pemotongan menentukan berapa lama laser berada pada setiap titik—terlalu lambat menyebabkan panas berlebih dan kemungkinan pelengkungan, terlalu cepat menghasilkan pemotongan yang tidak lengkap. Untuk aplikasi mesin pemotong laser logam, operator menyeimbangkan parameter ini terhadap ketebalan material: lembaran yang lebih tebal membutuhkan kecepatan lebih lambat dan daya lebih tinggi, sedangkan material berketebalan tipis memerlukan pendekatan sebaliknya.

Pemilihan gas bantu menghubungkan semua aspek. Oksigen menciptakan reaksi eksotermik dengan baja karbon, menambah energi pemotongan dan memungkinkan kecepatan lebih tinggi. Nitrogen menghasilkan tepi yang bersih dan bebas oksida pada baja tahan karat dan aluminium—penting ketika ketahanan terhadap korosi atau kemampuan las menjadi pertimbangan. Kesalahan dalam memilih gas ini berarti kualitas tepi yang buruk atau waktu proses yang terbuang.

Dengan parameter proses yang telah disesuaikan, Anda siap memproduksi komponen berkualitas tinggi secara konsisten. Namun, apa yang terjadi jika terjadi masalah? Selanjutnya, kita akan membahas strategi pemecahan masalah yang menjaga operasi Anda tetap berjalan lancar.

Memecahkan Masalah Umum pada Cacat Pemotongan dan Kualitas

Bahkan laser cutter terbaik untuk logam pun dapat menghasilkan cacat yang menjengkelkan ketika parameter menyimpang dari spesifikasi. Apa perbedaan antara tukang fabrikasi profesional dan operator yang kewalahan? Mengetahui secara tepat apa penyebab setiap masalah—dan bagaimana cara memperbaikinya dengan cepat. Baik Anda menghadapi dross yang bandel, burr berlebihan, atau perubahan warna yang misterius, panduan pemecahan masalah ini memberi Anda kerangka diagnostik untuk mengidentifikasi akar masalah dan menerapkan solusi yang efektif.

Inilah kenyataan yang jarang diungkapkan dalam manual peralatan: sebagian besar masalah kualitas berasal dari hanya beberapa variabel utama. Kuasai hal-hal ini, dan Anda akan menghabiskan lebih sedikit waktu untuk memperbaiki komponen serta lebih banyak waktu untuk mengirimkan bagian yang sempurna.

Menghilangkan Dross dan Burr untuk Tepi yang Rapi

Dross—logam cair yang membandel menempel di tepi bawah potongan Anda—mungkin merupakan keluhan paling umum di kalangan operator mesin laser pemotong logam. Menurut Panduan pemecahan masalah komprehensif DXTech , pembentukan dross biasanya menandakan ketidakseimbangan antara kecepatan pemotongan, daya laser, dan tekanan gas.

Ketika laser Anda yang memotong logam meninggalkan dross, periksa penyebab umum dan solusi berikut:

- Rasio kecepatan/daya tidak tepat: Memotong terlalu cepat mencegah pelemparan material secara sempurna; memotong terlalu lambat memungkinkan logam cair membeku kembali di tepi bawah. Solusi: Kurangi kecepatan untuk potongan yang tidak sempurna, tingkatkan kecepatan untuk akumulasi panas berlebih.

- Nozzle Aus atau Rusak: Nozel dengan keausan tidak merata mengganggu aliran gas, mencegah pengangkatan terak secara tepat. Solusi: Periksa konsentrisitas nozel dan ganti jika lubang menunjukkan kerusakan atau kontaminasi yang terlihat.

- Tekanan gas tidak tepat: Tekanan terlalu rendah gagal menyemburkan material cair keluar dari jalur potong; tekanan terlalu tinggi justru dapat mendorong terak kembali ke tepi potongan. Solusi: Sesuaikan tekanan secara bertahap—mulai dari rekomendasi pabrikan dan lakukan penyetelan halus berdasarkan hasil.

- Posisi fokus laser terlalu tinggi: Ketika titik fokus berada di atas posisi optimal, sinar menyebar secara berlebihan di zona potong. Solusi: Turunkan posisi fokus sesuai spesifikasi ketebalan material Anda.

Pembentukan burr menyajikan tantangan yang terkait namun berbeda. Sementara dross terdiri dari logam cair yang membeku kembali, burr adalah tonjolan tajam yang terbentuk ketika material tidak terputus dengan bersih. Penelitian menunjukkan bahwa masalah burr sering kali berasal dari masalah sistem optik, bukan hanya pengaturan parameter.

Penyebab umum burr dan solusinya meliputi:

- Lensa yang terkontaminasi atau rusak: Optik yang kotor menghamburkan sinar laser, mengurangi ketepatan pemotongan. Solusi: Bersihkan lensa secara rutin menggunakan pelarut yang disetujui dan kain bebas serat; ganti lensa yang menunjukkan kerusakan berupa lubang atau kerusakan lapisan.

- Posisi fokus yang salah: Sedikit saja pergeseran fokus dapat menyebabkan kualitas tepi yang tidak konsisten. Solusi: Verifikasi kalibrasi fokus menggunakan uji potong pada material sisa sebelum menjalankan produksi.

- Kemiringan nosel: Ketika nozzle tidak sepusat dengan sinar laser, aliran gas menjadi asimetris—menghasilkan burr hanya di satu sisi. Solusi: Lakukan pemeriksaan koaksialitas dan pusatkan kembali nozzle.

- Kemurnian gas bantu yang tidak mencukupi: Gas yang terkontaminasi memasukkan oksigen ke dalam potongan yang seharusnya bebas oksida. Solusi: Verifikasi kemurnian gas sesuai spesifikasi (minimal 99,5% untuk pemotongan baja tahan karat dengan nitrogen).

Untuk operasi pemotong logam lembaran laser, masalah kualitas tepi ini secara langsung memengaruhi proses selanjutnya. Bagian dengan burr berlebihan memerlukan proses deburring sekunder—menambah biaya tenaga kerja dan memperpanjang waktu penyelesaian. Bagian dengan dross tebal dapat mengalami kegagalan saat penyambungan selama pengelasan atau perakitan.

Mencegah Distorsi Panas pada Lembaran Tipis

Material berketebalan tipis menimbulkan tantangan unik untuk aplikasi pemotong laser logam lembaran. Energi termal terkonsentrasi yang sama yang memotong bersih pelat tebal dapat menyebabkan pelengkungan, perubahan warna, atau bahkan membakar lembaran tipis yang rapuh. Pemahaman manajemen panas sangat penting untuk hasil yang konsisten.

Penggelapan zona yang terkena panas (HAZ) muncul sebagai warna kebiruan, keemasan, atau warna pelangi di sepanjang tepi potongan—terutama terlihat pada baja tahan karat. Menurut analisis teknis JLC CNC , HAZ terjadi ketika area di sekitar potongan menyerap cukup panas untuk mengalami perubahan metalurgi tanpa benar-benar meleleh. Penggelapan yang terlihat menandakan penurunan ketahanan korosi pada paduan baja tahan karat.

Atasi penggelapan dengan strategi berikut:

- Masukan panas berlebih: Laser berdiam terlalu lama, memungkinkan panas merambat ke material sekitarnya. Solusi: Tingkatkan kecepatan pemotongan sambil mempertahankan daya yang cukup untuk hasil potongan bersih.

- Pemilihan gas bantu yang salah: Menggunakan oksigen alih-alih nitrogen pada baja tahan karat menyebabkan oksidasi yang tampak sebagai penggelapan. Solusi: Beralihlah ke nitrogen kemurnian tinggi untuk menghasilkan tepi bebas oksida pada baja tahan karat dan aluminium.

- Tekanan gas tidak memadai: Aliran yang tidak mencukupi gagal mendinginkan zona potongan secara efektif. Solusi: Tingkatkan tekanan nitrogen untuk meningkatkan pendinginan dan pengangkatan terak secara bersamaan.

- Pembuangan panas yang buruk: Menumpuk lembaran atau memotong tanpa penopang yang memadai menyebabkan panas terperangkap. Solusi: Potong lembaran tunggal dengan jarak yang cukup antara material dan tempat pemotongan.

Lengkungan lembaran mewakili cacat yang mungkin paling menjengkelkan bagi operator mesin laser pemotong logam. Sebuah lembaran yang sempurna datar masuk; bagian yang melengkung dan bengkok keluar. Apa yang terjadi?

Lengkungan terjadi ketika ekspansi dan kontraksi termal menciptakan tegangan internal yang tidak dapat diakomodasi material sambil tetap rata. Penyebab umum dan solusinya meliputi:

- Pemasangan yang tidak memadai: Material yang tidak ditopang bergerak selama pemotongan saat tegangan termal berkembang. Solusi: Gunakan penjepit, meja vakum, atau perangkat magnetik untuk menjaga posisi lembaran sepanjang urutan pemotongan.

- Urutan pemotongan yang buruk: Memotong bagian dalam urutan yang salah memungkinkan panas terakumulasi di area tertentu. Solusi: Program urutan pemotongan yang mendistribusikan panas secara merata di seluruh lembaran—gantilah antara lokasi yang berjauhan daripada memotong bagian yang bersebelahan secara berurutan.

- Bagian bersarang terlalu berdekatan: Jarak minimal antar bagian mengonsentrasikan panas pada area jembatan sempit. Solusi: Perbesar jarak antar bagian minimal 1,5 kali ketebalan material.

- Tidak ada waktu pendinginan antar operasi: Mempercepat produksi mencegah pelepasan panas antar pemotongan. Solusi: Beri jeda singkat selama operasi bersarang yang kompleks, terutama pada paduan yang sensitif terhadap panas.

Operator profesional merekomendasikan penggunaan mode laser pulsa bila tersedia. Operasi pulsa memungkinkan periode pendinginan singkat di antara ledakan energi, secara signifikan mengurangi penumpukan panas kumulatif pada material tipis.

Pertahanan terbaik terhadap masalah kualitas? Perawatan preventif. Bersihkan lensa Anda sebelum kontaminasi menyebabkan masalah. Periksa nozzle di awal setiap shift. Verifikasi kemurnian gas saat mengganti tabung. Kebiasaan sederhana ini mendeteksi masalah kecil sebelum menjadi cacat mahal—menjaga operasi Anda berjalan lancar dan pelanggan tetap puas.

Sekarang Anda telah memahami cara mendiagnosis dan memperbaiki cacat pemotongan umum, bagaimana perbandingan pemotongan laser dengan metode alternatif seperti plasma dan waterjet? Mari kita bandingkan teknologi ini secara langsung.

Pemotongan Laser vs Plasma Waterjet dan Metode Mekanis

Dengan begitu banyak pilihan mesin pemotong logam yang tersedia, bagaimana Anda mengetahui teknologi mana yang sesuai dengan kebutuhan spesifik Anda? Jawabannya tergantung pada jenis material, ketebalan yang dibutuhkan, tuntutan presisi, dan keterbatasan anggaran. Setiap metode memiliki keunggulan tersendiri—dan memahami perbedaan ini membantu Anda membuat keputusan tepat yang menghemat biaya sekaligus memberikan kualitas yang dituntut proyek Anda.

Berikut perbandingan komprehensif dari empat teknologi pemotongan utama yang digunakan dalam fabrikasi modern:

| Spesifikasi | Pemotongan laser | Pemotongan plasma | Pemotongan Airjet | Mekanis (Shearing/Punching) |

|---|---|---|---|---|

| Presisi/Toleransi | ±0,1 mm pada material tipis | ±0,5-1mm | ±0,1 mm (±0,02 mm dengan kepala dinamis) | ±0,25-0,5 mm |

| Kisaran Ketebalan Material | 0,5 mm - 25 mm (baja) | 0 mm - 38 mm+ | 0,8 mm - 100 mm+ | Hingga 25mm |

| Zona Terpengaruh Panas | Minimal (HAZ sempit) | Signifikan | Tidak ada (pemotongan dingin) | Tidak ada |

| Kualitas tepi | Sangat baik—halus, bebas duri | Cukup—memerlukan penggilingan | Sangat baik—tidak ada efek termal | Baik untuk potongan lurus saja |

| Biaya Operasional/Jam | ~$20/jam | ~$15/jam | Lebih tinggi (biaya abrasif) | Terendah |

| Kecepatan (Bahan Tipis) | Sangat Cepat | Sedang | Lambat | Sangat cepat (bentuk sederhana) |

| Kecepatan (Bahan Tebal) | Sedang hingga lambat | Cepat | Lambat | Cepat (bentuk sederhana) |

| Kompatibilitas Materi | Logam, beberapa non-logam | Hanya logam konduktif | Hampir semua material | Hanya logam |

| Kemampuan Geometri Kompleks | Sangat baik | Terbatas | Sangat baik | Sangat terbatas |

Di Mana Pemotongan Laser Lebih Unggul dari Setiap Alternatif

Ketika ketepatan sangat penting, mesin pemotong laser industri memberikan hasil yang tidak dapat dicapai oleh teknologi lain. Menurut analisis teknis dari Xometry, energi terfokus dari sinar laser menciptakan celah potong (kerf) tipis sekitar 0,5 mm—dibandingkan dengan 1-2 mm untuk pemotongan plasma. Kerf yang lebih sempit ini secara langsung menghasilkan toleransi yang lebih ketat dan kemungkinan desain yang lebih rumit.

Pertimbangkan alasan mengapa pemotong laser industri menjadi pilihan utama untuk pekerjaan presisi:

- Ketepatan Unggulan: Pemotongan laser mencapai toleransi ±0,1 mm pada material tipis—lima kali lebih presisi dibandingkan kemampuan plasma sebesar ±0,5 mm. Untuk komponen yang membutuhkan kecocokan rapat atau dimensi tepat, perbedaan ini sangat krusial.

- Hasil akhir permukaan yang bersih: Mesin CNC pemotong laser menghasilkan tepian halus bebas duri yang sering kali tidak memerlukan finishing tambahan. Tepian hasil potongan plasma umumnya perlu digerinda untuk menghilangkan terak pemotongan dan tekstur kasar.

- Geometri Rumit: Lubang kecil, sudut tajam, dan pola kompleks yang mustahil dilakukan dengan metode plasma atau mekanis menjadi hal biasa bagi sistem laser. Sinar terfokus mampu menangani pekerjaan detail yang tidak dapat dicapai oleh metode pemotongan lain yang lebih lebar.

- Kemampuan Material: Tidak seperti plasma—yang memerlukan material konduktif—pemotongan laser dapat menangani logam serta beberapa jenis plastik, keramik, dan komposit bila diperlukan.

- Kecepatan pada material tipis: Untuk material di bawah 6mm, pemotongan laser jauh lebih cepat dibandingkan alternatif lainnya. Pengujian oleh Wurth Machinery memastikan bahwa sistem laser unggul ketika presisi dan kecepatan harus berjalan bersamaan dalam pekerjaan pelat tipis hingga sedang.

Kategori mesin pemotong plat logam telah berubah berkat teknologi laser. Di mana peninju dan geser tradisional membutuhkan perkakas terpisah untuk setiap bentuk, satu sistem laser saja sudah dapat memotong hampir semua geometri dari file CAD yang sama. Fleksibilitas ini secara drastis mengurangi waktu persiapan dan biaya perkakas—terutama sangat bernilai untuk pekerjaan khusus atau pengembangan prototipe.

Untuk para fabrikan yang menjalankan mesin pemotong baja dalam lingkungan dengan campuran tinggi dan volume rendah, teknologi laser menawarkan fleksibilitas yang tak tertandingi. Ubah file desain Anda, dan mesin pemotong logam akan menghasilkan bagian yang benar-benar berbeda tanpa perlu penyesuaian mekanis.

Kapan Plasma atau Waterjet Lebih Tepat

Meskipun pemotongan laser memiliki keunggulan dalam ketepatan, teknologi alternatif tetap penting untuk aplikasi tertentu. Memahami kapan harus memilih plasma atau waterjet alih-alih laser membantu Anda menghindari pembayaran berlebihan untuk kemampuan yang tidak diperlukan—atau kesulitan menggunakan peralatan yang tidak mampu memenuhi kebutuhan Anda.

Keuntungan pemotongan plasma:

Pemotongan plasma unggul saat memproses logam konduktif tebal secara ekonomis. Menurut data industri, mesin pemotong plasma mampu menangani pelat logam hingga ketebalan 38mm—jauh melampaui batas maksimum sebagian besar sistem laser yang hanya 25mm. Untuk fabrikasi baja struktural, produksi peralatan berat, atau aplikasi pembuatan kapal, plasma tetap menjadi pilihan praktis.

Pertimbangkan pemotongan plasma ketika:

- Ketebalan material secara rutin melebihi 20mm

- Persyaratan kualitas tepi bersifat moderat (pengolahan lanjutan dapat diterima)

- Anggaran modal terbatas—sistem plasma biayanya jauh lebih rendah dibanding peralatan laser setara

- Biaya operasional lebih penting daripada presisi—plasma berjalan sekitar $15/jam dibandingkan $20/jam untuk laser

- Bagian-bagian akan dilas, sehingga penggerindaan tepi sudah menjadi bagian dari alur kerja normal

Keunggulan pemotongan waterjet:

Teknologi waterjet menempati posisi unik sebagai satu-satunya metode pemotongan dingin yang sesungguhnya. Dengan mencampur air bertekanan tinggi dengan partikel abrasif, waterjet mampu memotong material tanpa menghasilkan panas—menghilangkan zona terkena panas, distorsi termal, dan perubahan metalurgi secara keseluruhan.

Penelitian Pasar memproyeksikan industri pemotongan waterjet akan melampaui $2,39 miliar pada tahun 2034, didorong oleh permintaan pemrosesan material sensitif terhadap panas. Saat Anda perlu menjaga sifat material secara sempurna, waterjet memberikan hasil yang tidak dapat dicapai oleh metode termal.

Pilih pemotongan waterjet ketika:

- Zona terkena panas tidak dapat diterima—komponen aerospace, perangkat medis, atau material yang telah melalui perlakuan panas

- Ketebalan material melebihi 25 mm sementara presisi tetap penting

- Diperlukan pemotongan non-logam—batu, kaca, komposit, karet, atau produk makanan

- Logam reflektif menjadi perhatian—waterjet menangani tembaga dan kuningan tanpa risiko pantulan balik

- Sifat material harus tetap tidak berubah—tidak ada pengerasan, tidak ada tegangan, tidak ada perubahan warna

Metode Mekanis (Gunting dan Meninju):

Jangan abaikan pemotongan mekanis tradisional untuk aplikasi yang tepat. Gunting dan meninju tetap menjadi pilihan tercepat dan paling ekonomis untuk produksi volume tinggi bentuk-bentuk sederhana. Saat Anda memproduksi ribuan braket identik, benda dasar, atau geometri sederhana, metode mekanis memberikan biaya per bagian yang tak tertandingi.

Pemotongan mekanis masuk akal ketika:

- Bentuknya sederhana—garis lurus, lubang standar, persegi panjang dasar

- Volume produksi sangat tinggi—biaya perkakas diperhitungkan dalam ribuan bagian

- Kecepatan lebih penting daripada kompleksitas—sistem mekanis beroperasi lebih cepat daripada metode termal apa pun

- Ketebalan material tetap berada dalam batas perkakas

Intinya? Pemotongan laser mendominasi pekerjaan presisi dengan ketebalan tipis hingga sedang di mana kualitas tepi dan kompleksitas geometris penting. Plasma menangani pelat tebal secara ekonomis bila presisi sedang sudah mencukupi. Jet air menghilangkan kekhawatiran termal untuk material sensitif. Dan metode mekanis tetap menjadi pilihan utama untuk bentuk sederhana dalam volume tinggi. Banyak bengkel fabrikasi sukses pada akhirnya berinvestasi dalam beberapa teknologi—masing-masing digunakan sesuai aplikasi terbaiknya.

Memahami pertimbangan teknologi ini mempersiapkan Anda untuk keputusan penting berikutnya: berapa sebenarnya biaya proyek Anda, dan faktor apa yang menentukan harga pemotongan laser?

Faktor Biaya dan Strategi Penetapan Harga untuk Proyek Pemotongan Logam

Berikut adalah pertanyaan yang sering membingungkan banyak insinyur dan manajer proyek: "Berapa harga per kaki persegi untuk pemotongan laser?" Kedengarannya masuk akal, bukan? Namun sebenarnya ini adalah titik awal yang keliru. Faktor paling penting yang menentukan biaya pemotongan laser Anda bukanlah luas bahan—melainkan waktu mesin yang dibutuhkan untuk memotong desain spesifik Anda. Sebuah bagian persegi panjang sederhana dan panel dekoratif rumit yang dibuat dari lembaran yang sama bisa memiliki harga yang sangat berbeda.

Memahami cara penentuan harga yang sebenarnya memberi Anda kendali atas anggaran proyek Anda. Menurut Panduan penetapan harga komprehensif Fortune Laser , kebanyakan penyedia menghitung biaya menggunakan formula dasar ini:

Harga Akhir = (Biaya Material + Biaya Variabel + Biaya Tetap) × (1 + Margin Keuntungan)

Mari kita uraikan arti masing-masing komponen bagi dompet Anda—dan bagaimana Anda dapat memengaruhi setiap komponen tersebut.

Memahami Apa yang Mendorong Biaya Pemotongan Laser

Lima faktor utama secara langsung memengaruhi penawaran harga yang Anda terima untuk bagian yang dipotong laser. Mengetahui hal ini membantu Anda memperkirakan biaya sebelum menyerahkan desain dan mengidentifikasi peluang penghematan.

Jenis dan ketebalan material: Ini memengaruhi harga Anda dalam dua cara—biaya bahan baku itu sendiri dan tingkat kesulitan dalam memotong. Riset dari Komacut menunjukkan bahwa material yang lebih tebal membutuhkan lebih banyak energi dan kecepatan pemotongan yang lebih lambat. Menggandakan ketebalan material dapat membuat waktu dan biaya pemotongan lebih dari dua kali lipat karena laser harus bergerak jauh lebih lambat untuk menghasilkan potongan yang bersih.

Waktu Mesin (Faktor Terbesar): Ini adalah tarif per jam mesin pemotong laser dikalikan dengan waktu yang dibutuhkan untuk menyelesaikan pekerjaan Anda. Tarif mesin umumnya berkisar antara $60 hingga $120 per jam tergantung pada kemampuan peralatan. Waktu mesin mencakup:

- Jarak pemotongan: Total lintasan linier yang dilalui oleh laser—lintasan yang lebih panjang berarti waktu lebih lama

- Jumlah penusukan: Setiap kali laser memulai potongan baru, ia harus menembus material terlebih dahulu. Desain dengan 100 lubang kecil lebih mahal daripada satu bidang potong besar karena akumulasi waktu penembusan

- Jenis Operasi: Pemotongan (menembus seluruh material) paling lambat; scoring (kedalaman sebagian) lebih cepat; engraving sering dikenai harga per inci persegi

Kompleksitas Desain: Desain rumit dengan lengkungan ketat dan sudut tajam memaksa mesin untuk melambat, sehingga meningkatkan waktu pemotongan total. Menurut dokumentasi teknis A-Laser, sebuah washer sederhana dengan jarak linier total 300mm dipotong lebih cepat dibandingkan 300mm geometri kompleks dengan fitur rumit—kecepatan laser harus berjalan lebih lambat pada pekerjaan detail.

Persyaratan Toleransi dan Inspeksi: Menentukan toleransi yang lebih ketat dari yang diperlukan secara fungsional merupakan penyebab umum tambahan biaya. Mempertahankan ±0,025mm memerlukan kecepatan pemotongan yang lebih lambat dan terkendali dibandingkan ±0,127mm. Inspeksi AQL atau verifikasi 100% bagian menambah biaya tenaga kerja yang signifikan dibandingkan inspeksi bagian pertama dan terakhir standar.

Operasi Sekunder: Layanan di luar pemotongan awal—seperti pembengkokan, pengeboran ulir, pemasangan perangkat keras, pelapisan bubuk, atau passivasi—dikenakan harga terpisah. Metode finishing ini menambah biaya serta waktu penyelesaian proyek Anda.

Jangan lupa biaya tersembunyi yang sering mengejutkan banyak pembeli:

- Sertifikasi Material: Sertifikasi pabrik yang dapat dilacak untuk aplikasi dirgantara atau medis

- Persyaratan inspeksi khusus: Laporan pengukuran CMM atau dokumentasi dimensi

- Packing Kustom: Gel-paks, baki khusus, atau persyaratan wadah tertentu di luar kemasan standar

- Biaya tambahan pesanan mendesak: Pemrosesan cepat biasanya menambahkan 25-50% dari harga standar

Mengoptimalkan Desain Anda untuk Produksi yang Efisien Biaya

Berita baiknya adalah: sebagai perancang atau insinyur, Anda memiliki kendali besar terhadap harga akhir. Strategi-strategi ini membantu Anda mengurangi biaya tanpa mengorbankan fungsi—sehingga lebih banyak anggaran bisa dialokasikan untuk hal-hal yang benar-benar penting.

- Sederhanakan geometri Anda: Jika memungkinkan, kurangi lengkungan kompleks dan gabungkan beberapa lubang kecil menjadi celah yang lebih besar. Ini meminimalkan jarak potong dan operasi penusukan yang memakan waktu.

- Gunakan material setipis mungkin: Ini adalah strategi pengurangan biaya paling efektif. Material yang lebih tebal meningkatkan waktu mesin secara eksponensial—selalu verifikasi apakah ketebalan yang lebih tipis dapat memenuhi persyaratan struktural Anda.

- Bersihkan file desain Anda: Hapus garis duplikat, objek tersembunyi, dan catatan konstruksi sebelum mengirimkan. Sistem penawaran otomatis akan mencoba memotong semua elemen—garis ganda secara harfiah menggandakan biaya untuk fitur tersebut.

- Standardisasi ketebalan material: Menggunakan ukuran stok yang umum menghilangkan biaya pesanan khusus dan mengurangi waktu tunggu. Tanyakan bahan apa saja yang tersedia dalam inventaris penyedia Anda.

- Desain untuk nesting yang efisien: Bagian-bagian yang saling menempel dengan celah minimal mengurangi limbah material. Pertimbangkan untuk memutar atau mencerminkan bagian agar lebih pas pada ukuran lembaran standar.

- Kelompokkan bagian serupa dalam satu batch: Konsolidasikan pesanan untuk menyebarkan biaya persiapan ke lebih banyak unit. Proyek pemotongan laser kustom mendapat manfaat besar dari volume—diskon untuk pesanan jumlah besar bisa mencapai 70%.

Ekonomi skala patut mendapat perhatian khusus. Setiap pekerjaan menimbulkan biaya tetap persiapan—pemuatan material, kalibrasi mesin, persiapan file. Saat Anda memesan 10 suku cadang, biaya tersebut sepenuhnya dibebankan pada 10 unit. Namun saat memesan 1.000 suku cadang, biaya persiapan yang sama dibagi ke dalam 1.000 unit, sehingga harga per unit turun secara signifikan. Analisis industri menunjukkan bahwa mengonsolidasikan kebutuhan ke dalam pesanan yang lebih besar dan lebih jarang memberikan nilai terbaik secara konsisten.

Bertanya-tanya berapa harga mesin pemotong laser jika Anda mempertimbangkan kemampuan internal? Harga mesin pemotong laser serat tingkat pemula mulai dari sekitar $20.000 untuk sistem dasar, sedangkan peralatan kelas produksi berkisar antara $100.000 hingga lebih dari $500.000. Bagi sebagian besar operasi, pertanyaannya bukan hanya "berapa harga mesin pemotong laser", melainkan apakah volume produksi Anda cukup untuk membenarkan investasi modal dibandingkan dengan pengadaan dari pihak luar yang memiliki peralatan dan keahlian yang sudah mapan.

Setelah pertimbangan dasar harga terpenuhi, ada satu aspek krusial lain sebelum Anda mulai memotong: keselamatan. Protokol yang tepat melindungi baik operator maupun peralatan—mari kita bahas apa saja yang dibutuhkan untuk operasi yang bertanggung jawab.

Protokol Keselamatan dan Praktik Terbaik untuk Operasi Pemotongan Logam

Berikut ini adalah hal yang sering diabaikan oleh sebagian besar brosur peralatan: pemotongan logam dengan laser melibatkan bahaya nyata yang perlu dihormati. Kita berbicara tentang sistem laser Kelas 4 yang mampu merusak mata atau kulit secara instan, uap logam yang mengandung logam berat beracun, serta suhu yang cukup tinggi untuk membakar material. Memahami risiko-risiko ini—dan menerapkan pengendalian yang tepat—akan melindungi operator, peralatan, dan bisnis Anda.

Berdasarkan Standar ANSI Z136.1 —dokumen dasar untuk program keselamatan laser industri—fasilitas yang mengoperasikan mesin pemotong logam dengan laser berdaya tinggi harus mengatasi bahaya sinar (cedera mata dan kulit) maupun bahaya non-sinar (sengatan listrik, kebakaran, dan kontaminan udara). Mari kita bahas apa saja yang sebenarnya dibutuhkan dalam operasi yang bertanggung jawab.

Melindungi Operator dari Bahaya Laser dan Asap Logam

Sebagian besar sistem pemotongan laser industri diklasifikasikan sebagai Kelas 1 selama operasi normal—laser sepenuhnya terkurung, dan pintu terkunci secara otomatis mencegah paparan. Namun, di dalam sistem tersebut terdapat laser Kelas 3B atau Kelas 4 yang mampu menyebabkan cedera serius. Saat penutup dibuka untuk perawatan atau pemecahan masalah, operator berisiko terpapar langsung.

Persyaratan Perlindungan Diri:

- Pelindung mata khusus laser: Wajib digunakan setiap kali kunci pengaman penutup dilewati. Pelindung mata harus memiliki spesifikasi sesuai panjang gelombang tertentu—1,06 mikrometer untuk laser serat, 10,6 mikrometer untuk sistem CO2. Kacamata pengaman biasa tidak memberikan perlindungan sama sekali.

- Pakaian Pelindung: Lengan panjang dan pakaian kerja yang sesuai mencegah paparan kulit selama prosedur perawatan. Sarung tangan tahan panas wajib digunakan saat menangani material yang baru saja dipotong atau permukaan panas.

- Sarung tangan tahan abrasi: Penting saat melepas komponen dengan tepi tajam atau menangani material sisa potongan yang bergerigi dari tempat pemotongan.

- Pelindung Pernapasan: Diperlukan saat sistem ventilasi tidak mampu mengendalikan paparan asap secara memadai—terutama selama perawatan di dalam penutup pemotongan.

Selain bahaya laser langsung, asap yang dihasilkan selama pemotongan laser industri menimbulkan risiko kesehatan serius. Penelitian dari Camfil APC mengonfirmasi bahwa pemotongan laser dan plasma menghasilkan asap logam yang mengandung unsur berbahaya termasuk timbal, nikel, kromium, dan merkuri. Partikel mikroskopis ini mengambang di udara dan dapat terhirup tanpa disadari, menyebabkan masalah pernapasan dan dampak kesehatan jangka panjang.

Bahaya spesifik material perlu mendapat perhatian khusus:

- Baja berlapis seng: Bahan galvanis melepaskan uap seng oksida saat dipotong—penyebab "demam asap logam." Ekstraksi yang tepat adalah suatu keharusan.

- Baja tahan karat: Mengandung kromium yang membentuk senyawa kromium heksavalen saat menguap—zat karsinogenik yang dikenal dan memerlukan kontrol paparan ketat.

- Perunggu: Kandungan seng menciptakan bahaya asap yang sama seperti baja galvanis.

- Logam reflektif: Aluminium dan tembaga memiliki risiko pantulan balik yang dapat merusak komponen optik—dan berpotensi mengekspos operator terhadap energi sinar liar jika sistem pelindung terganggu.

Persyaratan Fasilitas untuk Operasi Pemotongan Laser yang Aman

Pengoperasian mesin pemotong laser baja secara aman membutuhkan lebih dari sekadar alat pelindung diri—fasilitas Anda sendiri harus dilengkapi dengan kontrol teknik yang memadai. Pedoman Keselamatan Pemotong Laser Universitas Carnegie Mellon menentukan bahwa peralatan hanya boleh dioperasikan di area yang berventilasi baik dengan minimal 15 kali pergantian udara per jam.

Persyaratan Kontrol Lingkungan:

- Ekstraksi asap khusus: Sistem HVAC standar tidak mampu mengendalikan uap logam secara memadai. Diperlukan alat pengumpul debu dan asap khusus dengan filtrasi kartrid efisiensi tinggi untuk menangkap partikel sebelum mencemari lingkungan kerja.

- Sistem pemadam kebakaran: Pemotong laser hanya boleh dipasang di area dengan sistem pemadam kebakaran yang memadai. Alat pemadam kebakaran CO2 atau berbahan bubuk kering harus tersedia di samping peralatan—tabung tidak boleh melebihi 5 lbs agar mudah diakses dengan cepat.

- Interlock ventilasi yang tepat: Kontrol ventilasi harus diaktifkan sebelum operasi laser dimulai. Banyak fasilitas menghubungkan sistem pembuangan dengan sirkuit pengaktifan laser untuk mencegah operasi tanpa aliran udara yang memadai.

- Lingkungan kerja yang bersih: Akumulasi debu dan puing di dekat peralatan pemotong menimbulkan risiko kebakaran. Pembersihan rutin terhadap kisi pemotong dan area sekitarnya wajib dilakukan.

Persyaratan Prosedur Operasional:

- Pemeriksaan keselamatan sebelum bekerja: Sebelum setiap sesi pemotongan, operator harus memverifikasi kondisi peralatan, membersihkan bahan mudah terbakar dari area sekitarnya, memastikan ketersediaan alat pemadam kebakaran, dan menjamin sistem ventilasi berfungsi dengan baik.

- Kehadiran terus-menerus: Pengoperasian laser cutter tidak boleh ditinggalkan tanpa pengawasan. Kombinasi suhu tinggi dan residu mudah terbakar menciptakan potensi kebakaran nyata yang memerlukan kemampuan respons segera.

- Prosedur penghentian darurat: Operator harus mengetahui cara menghentikan operasi secara langsung ketika terjadi kebakaran atau masalah mekanis. Jangan pernah melewati kunci keselamatan (safety interlocks).

- Pemeriksaan Bahan: Sebelum memotong, pastikan material sesuai untuk proses laser. Beberapa lapisan pelindung, perekat, atau material komposit melepaskan asap sangat beracun saat menguap.

Pelatihan dan Sertifikasi:

Layanan pemotongan laser presisi bergantung pada operator yang terlatih dengan baik. Persyaratan pelatihan mencakup prinsip keselamatan laser secara umum, prosedur operasi khusus peralatan, pencegahan dan penanggulangan kebakaran, serta protokol darurat. Dokumentasi penyelesaian pelatihan harus dipertahankan untuk semua personel.

Aktivitas perawatan memperkenalkan risiko tambahan. Pembersihan lensa dan penggantian nosel membuka akses operator terhadap energi sinar sisa, komponen optik yang terkontaminasi, dan sistem kelistrikan tegangan tinggi. Hanya personel terlatih yang boleh melakukan tugas-tugas ini, dengan mengikuti prosedur penguncian/pemasangan tag dan menggunakan APD yang sesuai.

Intinya? Keselamatan bukanlah tambahan terhadap ketepatan pemotongan laser—melainkan dasar dari operasi yang berkelanjutan. Fasilitas yang mengutamakan kontrol yang tepat melindungi pekerjanya, menghindari insiden yang mahal, dan menjaga kualitas produksi yang konsisten sesuai harapan pelanggan. Dengan protokol keselamatan yang telah ditetapkan, Anda siap untuk membuat keputusan terakhir: apakah Anda harus berinvestasi pada peralatan atau bermitra dengan layanan profesional?

Memilih Antara Investasi Peralatan dan Layanan Profesional

Anda telah menguasai teknologi, memahami bahan-bahan, dan mengetahui cara mengoptimalkan biaya—kini muncul pertanyaan penting yang dihadapi setiap operasi yang berkembang: apakah Anda harus berinvestasi pada mesin pemotong logam dengan laser sendiri, atau bermitra dengan layanan pemotongan logam menggunakan laser yang sudah memiliki peralatan dan keahlian? Keputusan ini akan membentuk alokasi modal, fleksibilitas operasional, dan posisi kompetitif Anda dalam beberapa tahun ke depan.

Tidak ada jawaban yang universal. Menurut analisis industri dari GF Laser , pendekatan terbaik tergantung pada volume, anggaran, kebutuhan material, dan strategi bisnis jangka panjang Anda secara spesifik. Banyak operasi yang sukses sebenarnya memulai dengan outsourcing, kemudian membawa kemampuan tersebut ke dalam perusahaan seiring pertumbuhan permintaan—sementara yang lain mempertahankan model hibrida tanpa batas waktu, menggunakan mitra eksternal untuk pekerjaan tambahan atau pekerjaan khusus.

Kerangka Keputusan Membeli versus Outsourcing untuk Operasi Anda

Kapan memiliki mesin pemotong logam laser secara finansial masuk akal? Dan kapan mencari "jasa pemotongan laser terdekat" memberikan nilai yang lebih baik? Mari kita telaah faktor-faktor yang membuat salah satu pilihan lebih menguntungkan dibandingkan lainnya.

Faktor-Faktor yang Mendukung Investasi Peralatan Internal

- Volume tinggi, permintaan konsisten: Jika Anda memproduksi bagian-bagian yang sama atau serupa setiap hari, penghematan per unit akan bertambah dengan cepat. Pemotongan frekuensi tinggi membenarkan investasi modal.

- Desain eksklusif yang memerlukan kerahasiaan: Ketika perlindungan kekayaan intelektual menjadi penting, mempertahankan desain sensitif secara internal menghilangkan risiko paparan pihak ketiga.

- Kebutuhan iterasi cepat: Tim pengembangan produk mendapat manfaat dari prototipe dalam waktu satu hari. Memiliki peralatan di lokasi memungkinkan siklus desain-uji-perbaiki yang cepat tanpa menunggu penawaran eksternal dan pengiriman.

- Persyaratan kontrol produksi: Memiliki peralatan memberi Anda otoritas penuh atas penjadwalan, standar kualitas, dan perubahan prioritas—tidak perlu bersaing dengan pelanggan lain untuk waktu mesin.

- Pengurangan biaya jangka panjang: Meskipun investasi awal tinggi (laser serat kelas produksi dari produsen seperti Trumpf melebihi $600.000), operasi dengan volume tinggi yang berkelanjutan sering kali mencapai biaya per unit yang lebih rendah seiring waktu.

Faktor-Faktor yang Mendukung Outsourcing ke Layanan Profesional

- Permintaan yang bervariasi atau tidak dapat diprediksi: Ketika kebutuhan pemotongan Anda berfluktuasi secara signifikan, outsourcing memungkinkan Anda meningkatkan atau menurunkan skala tanpa harus menanggung peralatan menganggur selama periode sepi.

- Persyaratan material yang beragam: Penyedia pemotongan laser logam khusus memiliki beberapa sistem laser yang dioptimalkan untuk bahan yang berbeda. Mengakses laser serat, sistem CO2, dan berbagai tingkat daya melalui satu vendor lebih menguntungkan daripada berinvestasi dalam banyak mesin.

- Kendala modal: Menghindari pembelian peralatan senilai ratusan juta rupiah menjaga arus kas untuk prioritas bisnis lainnya. Tidak ada cicilan mesin, tidak ada penyusutan.

- Akses ke keahlian dan teknologi canggih: Layanan profesional berinvestasi pada peralatan terbaru dan mempekerjakan operator berpengalaman. Anda mendapat manfaat dari kemampuan mereka tanpa harus melewati proses belajar atau biaya pelatihan.

- Kompleksitas operasional yang berkurang: Menghindari perawatan mesin, persediaan konsumsi, pelatihan operator, dan kepatuhan keselamatan menyederhanakan operasi Anda. Biarkan spesialis menangani kompleksitas tersebut.

- Persyaratan gas bantu khusus: Pemotongan baja tahan karat atau aluminium dalam volume tinggi mengonsumsi nitrogen dalam jumlah besar—membutuhkan instalasi tangki tetap yang menambah biaya infrastruktur di luar laser itu sendiri.

Bertanya-tanya tentang "pemotong laser di dekat saya" untuk proyek sesekali? Sebagian besar kawasan metropolitan memiliki beberapa penyedia layanan yang menawarkan waktu penyelesaian cepat. Untuk pekerjaan khusus atau berpresisi tinggi, jangan batasi pencarian secara geografis—biaya pengiriman sering kali tidak seberapa dibandingkan perbedaan kemampuan antar penyedia.

Aplikasi Otomotif dan Industri yang Mendorong Permintaan

Memahami bagaimana industri yang berbeda memanfaatkan pemotongan laser membantu menjelaskan pendekatan mana yang paling sesuai dengan situasi Anda. Aplikasinya mencakup dari komponen struktural besar hingga perakitan presisi halus—masing-masing memiliki kebutuhan khusus yang memengaruhi pertimbangan beli versus outsourcing.

Komponen Rangka dan Suspensi Otomotif:

Sektor otomotif merupakan salah satu konsumen terbesar dari pemotongan laser presisi. Braket sasis, dudukan suspensi, dan penguat struktural membutuhkan toleransi ketat serta kualitas yang konsisten pada ribuan komponen identik. Aplikasi semacam ini umumnya lebih memilih mitra manufaktur profesional yang menggabungkan pemotongan laser dengan operasi pendukung seperti stamping dan pembentukan logam.

Untuk aplikasi otomotif yang memerlukan standar kualitas bersertifikasi IATF 16949, bermitra dengan produsen mapan sering kali lebih masuk akal dibandingkan membangun kemampuan internal. Shaoyi (Ningbo) Teknologi Logam menunjukkan bagaimana mitra fabrikasi profesional mengintegrasikan pemotongan laser dengan stamping logam dan perakitan presisi—menyediakan solusi komponen lengkap mulai dari prototipe cepat 5 hari hingga produksi massal otomatis. Pendekatan komprehensif ini memberikan dukungan DFM dan waktu respons penawaran yang cepat, yang sulit direplikasi hanya dengan peralatan internal.

Komponen Struktural Dirgantara:

Komponen aerospace memerlukan ketepatan luar biasa dan pelacakan material. Persyaratan sertifikasi ketat industri—AS9100, NADCAP, dan kualifikasi khusus material—sering kali membuat outsourcing ke penyedia khusus lebih praktis dibandingkan upaya sertifikasi internal. Komponen-komponen ini umumnya melibatkan paduan eksotis seperti titanium dan kelas aluminium khusus yang mendapat manfaat dari penyedia dengan keahlian mendalam dalam material.

Panel Arsitektural dan Elemen Dekoratif:

Aplikasi arsitektural menampilkan kemampuan artistik dari pemotongan laser. Panel fasad rumit, layar dekoratif, dan rambu khusus menggabungkan persyaratan estetika dengan kinerja struktural. Proyek-proyek ini sering kali melibatkan desain unik atau produksi terbatas yang lebih menguntungkan untuk dikerjakan secara outsourcing—biaya persiapan dan kurva pembelajaran tidak sebanding dengan investasi peralatan untuk pekerjaan dekoratif yang jarang dilakukan.

Rangka Instrumen Presisi:

Perangkat medis, instrumen ilmiah, dan pelindung elektronik membutuhkan toleransi paling ketat yang dapat dicapai oleh pemotongan laser. Aplikasi-aplikasi ini sering kali memerlukan operasi sekunder—pembentukan, pemasangan perangkat keras, finishing permukaan—yang mendapat manfaat dari mitra fabrikasi lengkap yang menawarkan kemampuan terpadu.

Pendekatan hibrida layak dipertimbangkan secara serius. Banyak operasi sukses yang memiliki peralatan untuk pekerjaan inti bervolume tinggi sambil menjaga hubungan dengan penyedia eksternal untuk kapasitas tambahan, material khusus, atau kemampuan yang melampaui sistem internal mereka. Model ini menggabungkan keuntungan biaya dari kepemilikan dengan fleksibilitas outsourcing—beradaptasi terhadap fluktuasi permintaan tanpa menolak pekerjaan atau menanggung kapasitas berlebih.

Apa pun jalur yang Anda pilih, ingatlah bahwa keputusan pemotongan dengan laser tidak bersifat permanen. Mulailah dari situasi saat ini, lalu berkembang seiring pertumbuhan bisnis Anda. Produsen yang berhasil adalah mereka yang secara rutin mengevaluasi kembali pendekatan mereka—memastikan strategi fabrikasi mereka tetap sejalan dengan permintaan pasar yang berubah dan kemajuan teknologi.

Pertanyaan Umum Mengenai Pemotongan Lembaran Logam dengan Laser

1. Apakah Anda bisa memotong lembaran logam dengan mesin pemotong laser?

Ya, mesin pemotong laser mampu mengolah berbagai jenis logam secara efisien termasuk baja, aluminium, titanium, kuningan, dan tembaga dengan ketepatan luar biasa. Laser serat modern dapat mencapai toleransi setipis ±0,1 mm pada material tipis, menjadikannya ideal untuk aplikasi otomotif, dirgantara, dan arsitektural. Untuk logam reflektif seperti aluminium dan tembaga, laser serat sangat penting karena mampu mengolah material ini tanpa risiko pantulan balik yang dapat merusak sistem CO2.

2. Berapa biaya pemotongan logam dengan laser?

Pemotongan baja dengan laser biasanya berbiaya $13-$20 per jam waktu mesin. Namun, harga sebenarnya tergantung pada jenis dan ketebalan material, kompleksitas potongan dan jarak total, jumlah (biaya persiapan yang dibagi rata dalam pesanan lebih besar), serta persyaratan kualitas tepi. Bagian sederhana jauh lebih murah dibandingkan desain rumit dari lembaran yang sama. Diskon volume bisa mencapai 70% untuk pesanan dalam jumlah besar, dan mengoptimalkan desain dengan menyederhanakan geometri serta menggunakan material yang lebih tipis secara efektif menekan biaya.

3. Material apa saja yang tidak dapat dipotong dengan pemotong laser?

Pemotong laser standar tidak dapat memproses PVC, Lexan, polikarbonat, dan bahan stirena tertentu secara aman karena melepaskan asap beracun. Untuk logam, laser CO2 kesulitan dengan material yang sangat reflektif seperti aluminium, tembaga, dan kuningan—material ini memerlukan teknologi laser serat. Selain itu, beberapa logam berlapis dan komposit melepaskan asap berbahaya saat menguap, sehingga memerlukan verifikasi material sebelum pemotongan dan sistem ventilasi yang memadai.

4. Apa perbedaan antara laser serat dan laser CO2 untuk pemotongan logam?

Laser serat beroperasi pada panjang gelombang 1,064 mikrometer dengan efisiensi energi 35%, unggul dalam memotong logam reflektif, dan memerlukan perawatan minimal dengan masa pakai hingga 100.000 jam. Laser CO2 menggunakan panjang gelombang 10,6 mikrometer dengan efisiensi 10-20% dan tidak dapat memotong logam reflektif secara aman. Laser serat mengonsumsi daya sekitar sepertiga dari sistem CO2 untuk tugas yang setara dan memotong material tipis hingga 3 kali lebih cepat, menjadikannya pilihan utama untuk fabrikasi logam khusus.

5. Haruskah saya membeli mesin pemotong laser atau menggunakan jasa layanan profesional?

Pilih peralatan internal untuk permintaan volume tinggi yang konsisten, desain eksklusif yang membutuhkan kerahasiaan, dan kebutuhan prototipe cepat. Lakukan outsourcing ketika permintaan berfluktuasi, Anda memerlukan kemampuan material yang beragam, atau pelestarian modal menjadi pertimbangan. Banyak operasi sukses menggunakan model hibrida—memiliki peralatan sendiri untuk pekerjaan utama sambil bermitra dengan produsen bersertifikasi IATF 16949 seperti Shaoyi untuk komponen otomotif khusus yang membutuhkan operasi stamping dan forming terintegrasi.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —