Pemotongan Logam dengan Laser Diuraikan: Dari Pemilihan Wattage Hingga Penguasaan ROI

Mengapa Pemotongan Logam Laser Mengubah Dunia Manufaktur

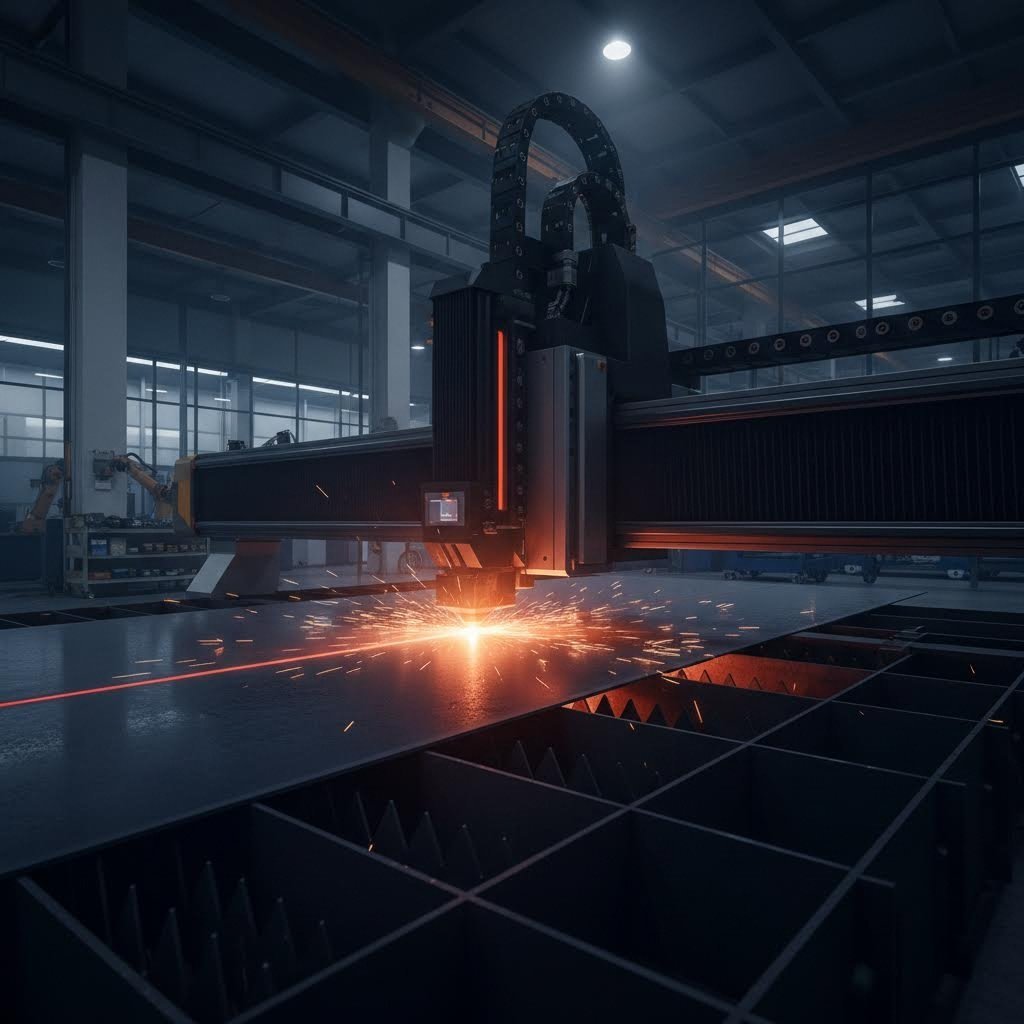

Bayangkan mengarahkan sinar cahaya yang begitu kuat sehingga dapat memotong baja seperti pisau panas memotong mentega. Itulah yang pada dasarnya dicapai oleh pemotongan logam laser— mengubah lembaran logam mentah menjadi komponen presisi dengan toleransi setepat ±0,1 mm. Proses pemisahan termal ini menggunakan sinar cahaya koheren yang sangat terfokus untuk melelehkan, membakar, atau menguapkan logam sepanjang jalur yang telah ditentukan, menciptakan potongan yang tidak dapat dicapai oleh metode konvensional.

Bagaimana Cahaya Terfokus Mengubah Logam Mentah

Pada intinya, pemotongan logam dengan laser didasarkan pada prinsip yang menarik: Penguatan Cahaya melalui Emisi Terangsang Radiasi. Ketika sinar energi terkonsentrasi ini mengenai permukaan logam, tiga tahap kritis terjadi secara berurutan dalam waktu singkat. Pertama, material menyerap energi fotonik dari laser. Selanjutnya, energi yang diserap diubah menjadi panas, meningkatkan suhu hingga melebihi titik lebur atau penguapan logam. Akhirnya, material yang meleleh atau menguap dikeluarkan dari zona potong oleh gas bantu bertekanan tinggi.

Keajaiban terjadi pada titik fokus. Mesin pemotong logam dengan laser memusatkan sinarnya ke titik intens yang umumnya hanya berdiameter 0,1–0,3 mm. Hal ini menciptakan kerapatan daya lebih dari 1 MW/cm²—cukup untuk mengubah logam padat menjadi cair atau uap dalam hitungan milidetik. Apakah Anda sedang mengerjakan pemotongan lembaran logam dengan laser untuk panel otomotif atau membuat braket pesawat luar angkasa yang rumit, presisi ini tetap sangat konsisten.

Ilmu di Balik Fabrikasi Logam Presisi

Yang membuat laser pemotong logam benar-benar revolusioner bukan hanya kekuatan mentahnya—tetapi kontrolnya. Sistem modern menggabungkan serat optik atau cermin untuk mengarahkan sinar, lensa fokus untuk mengonsentrasikan energi, dan sistem gerak CNC yang mengikuti jalur desain digital dengan akurasi tingkat mikron. Hasilnya? Mesin pemotong yang dipercaya oleh pembuat fabrikasi logam untuk segala hal mulai dari prototipe hingga produksi massal dalam ribuan unit.

Pemotongan laser mewakili penerapan fisika dasar yang elegan dalam manufaktur industri—mengubah cahaya menjadi energi termal yang presisi dan terkendali untuk membentuk dunia material kita dengan akurasi yang belum pernah ada sebelumnya.

Teknologi ini telah merevolusi manufaktur di berbagai industri karena memberikan apa yang tidak dapat dicapai teknologi lain: pemotongan tanpa kontak yang tidak menerapkan gaya mekanis sama sekali pada material, kecepatan pemotongan mencapai hingga 100m/min pada lembaran tipis, serta tepian yang halus sehingga sering kali menghilangkan kebutuhan proses sekunder sepenuhnya. Dari para penghobi yang membuat rambu khusus hingga fasilitas industri yang memproduksi implan medis dan komponen elektronik, pendekatan presisi utama ini terus mengubah batasan kemungkinan dalam fabrikasi logam.

Laser Serat vs Teknologi CO2 untuk Aplikasi Logam

Jadi Anda paham bagaimana cara kerja pemotongan logam dengan laser—tapi laser jenis apa yang sebaiknya digunakan dalam operasi Anda? Pertanyaan ini sering membingungkan banyak pembeli karena baik laser serat maupun mesin pemotong laser CO2 memiliki banyak pendukung setia. Faktanya? Setiap teknologi unggul dalam skenario tertentu, dan memahami perbedaan ini dapat menghemat ribuan dolar dalam biaya operasional sekaligus memaksimalkan kualitas pemotongan Anda.

Laser Serat dan Dominasi dalam Pemotongan Logam

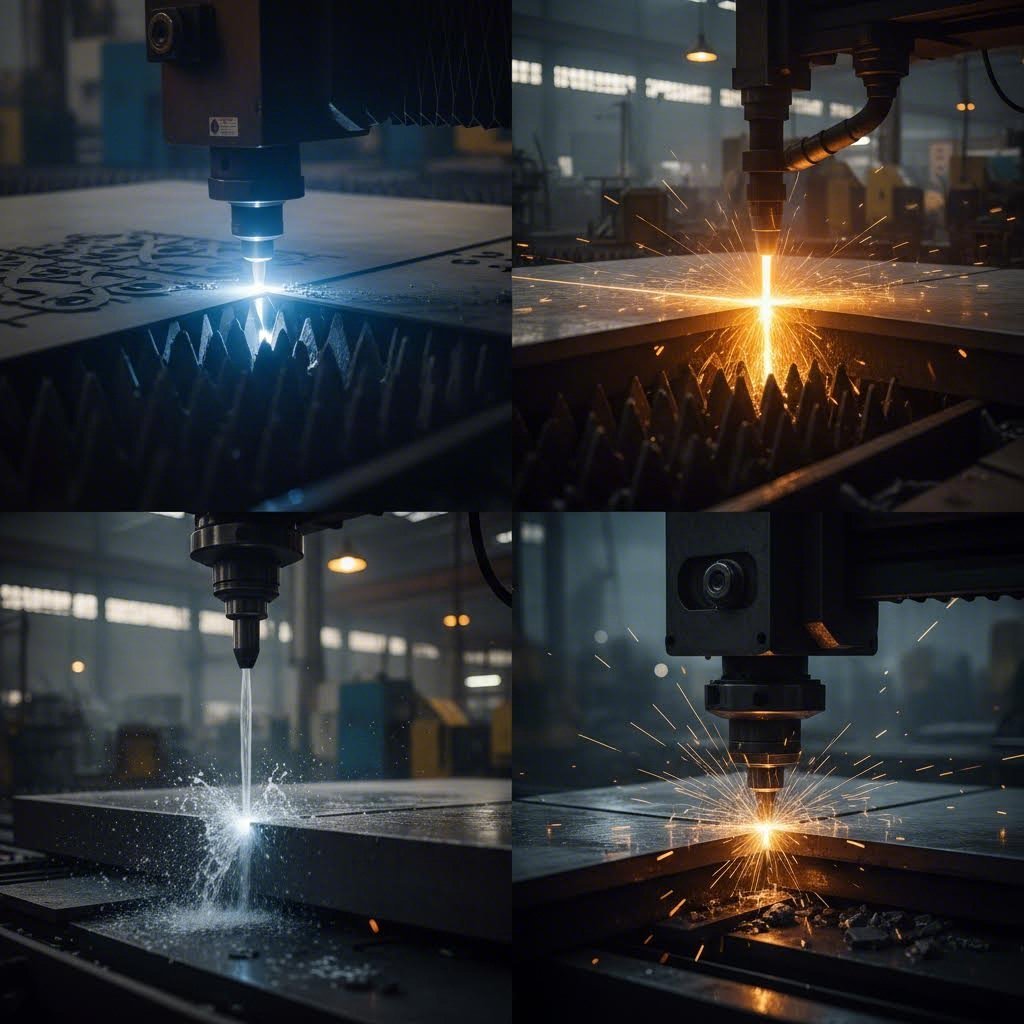

Pemotongan laser serat telah mengubah industri permesinan logam dalam waktu hanya 15 tahun, dengan cepat mengungguli sistem CO2 untuk sebagian besar aplikasi logam. Berikut alasannya: mesin pemotong laser serat menghasilkan sinar melalui serat optik yang diberi doping unsur tanah jarang, menghasilkan cahaya pada panjang gelombang 1,064 mikrometer. Panjang gelombang yang lebih pendek ini diserap lebih efisien oleh logam, sehingga langsung menghasilkan potongan yang lebih cepat dan konsumsi energi yang lebih rendah.

Saat Anda memotong baja, aluminium, atau stainless steel dengan ketebalan di bawah 10mm menggunakan laser, teknologi serat memberikan kinerja yang tak tertandingi. Sinar terfokus menciptakan ukuran titik serendah 0,1mm, memungkinkan kecepatan pemotongan hingga 20 meter per menit pada pelat tipis. Untuk material reflektif seperti kuningan dan tembaga—yang terkenal menyebabkan masalah pada jenis laser lain—alat ukir laser serat untuk logam menanganinya dengan mudah tanpa masalah pantulan balik yang dapat merusak sistem CO2.

Angka efisiensi memberi cerita yang meyakinkan. Laser serat mengubah sekitar 35% energi listrik menjadi cahaya laser, dibandingkan hanya 10-20% untuk alternatif CO2. Artinya, laser serat 2kW dapat menyaingi kinerja pemotongan unit CO2 berdaya lebih tinggi sambil mengonsumsi listrik jauh lebih sedikit. Tambahkan dengan umur pakai 100.000 jam sumber laser serat dibandingkan tabung CO2 yang hanya 20.000-30.000 jam, dan keuntungan biaya jangka panjang menjadi sangat besar.

Di Mana Laser CO2 Masih Unggul

Jangan sepenuhnya mengesampingkan teknologi laser CO2—teknologi ini tetap memiliki keunggulan nyata dalam aplikasi tertentu. Beroperasi pada panjang gelombang 10,6 mikrometer, laser CO2 berinteraksi secara berbeda dengan material, menghasilkan permukaan tepi yang lebih halus pada logam tebal di mana kualitas tepi lebih penting daripada kecepatan.

Sistem CO2 benar-benar unggul ketika memotong material non-logam bersamaan dengan logam . Jika bengkel Anda memproses kayu, akrilik, tekstil, atau plastik selain baja, mesin pemotong laser CO2 menawarkan fleksibilitas yang tidak dapat dicapai oleh laser serat. Panjang gelombang yang lebih panjang diserap secara efisien oleh bahan organik, menghasilkan potongan bersih tanpa gosong atau zona terkena panas berlebih.

Untuk ketebalan logam yang melebihi 20mm, laser CO2 sering memberikan hasil yang lebih unggul. Proses pemotongan dengan bantuan gas mendistribusikan panas secara lebih merata pada bagian tebal, mengurangi kemungkinan tepi kasar atau penetrasi tidak lengkap yang dapat terjadi pada sistem serat saat mencapai batas ketebalan.

| Faktor Perbandingan | Laser Serat | Co2 laser |

|---|---|---|

| Panjang gelombang | 1,064 mikrometer | 10,6 mikrometer |

| Jenis Logam Optimal | Baja, baja tahan karat, aluminium, kuningan, tembaga (termasuk logam reflektif) | Baja, baja tahan karat; kesulitan dengan logam reflektif |

| Kemampuan Ketebalan | Hingga 25mm (optimal di bawah 10mm) | Hingga 40mm+ (unggul pada material tebal) |

| Efisiensi Energi | ~35% efisiensi konversi | ~10-20% efisiensi konversi |

| Biaya Operasional | Konsumsi listrik lebih rendah, perlengkapan habis pakai minimal | Kebutuhan daya lebih tinggi, biaya konsumsi gas |

| Persyaratan Pemeliharaan | Minimal—tidak perlu penjajaran optik, komponen tertutup rapat | Penyelarasan cermin biasa, penggantian tabung setiap 20.000-30.000 jam |

| Kecepatan Pemotongan (Bahan Tipis) | Hingga 20 meter/menit | Jauh lebih lambat pada logam |

| Rentang Hidup | Hingga 100.000 jam | 20.000-30.000 jam |

Rincian Kinerja Berdasarkan Logam

Pemilihan antara teknologi ini menjadi lebih jelas ketika Anda memeriksa kinerjanya pada logam tertentu:

- Baja lunak: Laser serat memotong baja lunak tipis dengan kecepatan sangat tinggi dan tepi yang bersih. CO2 menangani bagian yang lebih tebal (15mm+) dengan kualitas tepi lebih baik tetapi proses lebih lambat.

- Baja tahan karat: Pemotongan dengan laser serat menghasilkan permukaan bebas duri hingga ketebalan 10mm. Kedua teknologi berkinerja baik, namun laser serat unggul dalam kecepatan dan biaya operasional.

- Aluminium: Laser serat mendominasi di sini—panjang gelombang yang lebih pendek mampu mengatasi reflektivitas aluminium tanpa merusak sinar. Sistem CO2 memerlukan lapisan khusus dan penyesuaian parameter yang hati-hati.

- Kuningan dan Tembaga: Hanya laser serat yang dapat memotong bahan sangat reflektif ini secara aman. Sistem CO2 berisiko mengalami pantulan balik yang dapat merusak komponen internal.

Kapan Anda memilih masing-masing? Pemotongan dengan laser serat masuk akal saat memproses terutama logam di bawah 15mm, saat memotong material reflektif, saat biaya listrik menjadi pertimbangan, atau ketika produksi volume tinggi menuntut kecepatan maksimal. CO2 tetap menjadi pilihan yang lebih baik untuk bengkel dengan berbagai material, pemotongan logam tebal di atas 20mm, atau aplikasi di mana kehalusan tepi pada material organik lebih penting daripada kecepatan pemrosesan.

Memahami perbedaan-perbedaan ini menempatkan Anda dalam posisi untuk memilih peralatan yang sesuai dengan kebutuhan produksi aktual—namun kebutuhan daya menambahkan dimensi kritis lain dalam pengambilan keputusan ini.

Kebutuhan Daya dan Watt untuk Logam yang Berbeda

Anda telah memilih jenis laser Anda—kini muncul pertanyaan yang menentukan keberhasilan hasil pemotongan Anda: Berapa banyak daya yang benar-benar Anda butuhkan? Kesalahan dalam memilih wattase berarti potongan yang kurang kuat sehingga menghasilkan tepi kasar dan terak, atau menghabiskan biaya berlebih untuk kapasitas yang tidak pernah digunakan. Mesin pemotong laser untuk logam bekerja secara optimal hanya jika daya sesuai persis dengan kebutuhan material Anda.

Kebutuhan Daya Berdasarkan Jenis Logam dan Ketebalan

Bayangkan wattase laser seperti tenaga kuda mesin—daya lebih besar memungkinkan kecepatan lebih tinggi dan kemampuan memotong material yang lebih tebal, tetapi efisiensi sama pentingnya dengan kemampuan mentah tersebut. Menurut penelitian industri , hubungan antara daya laser dan ketebalan pemotongan mengikuti pola yang dapat diprediksi, meskipun sifat material menciptakan variasi penting.

Persamaan dasarnya sederhana: wattage lebih tinggi berarti kapasitas pemotongan yang lebih tebal dan kecepatan proses yang lebih cepat. Mesin laser serat dengan daya 1,5 kW dapat memotong baja lunak setebal 6 mm secara efisien, sedangkan mesin pemotong laser industri 6 kW mampu menangani material hingga ketebalan 25 mm. Namun poin yang sering terlewatkan dalam panduan-panduan tersebut—kinerja optimal dicapai pada kondisi di bawah kapasitas maksimum, bukan pada batas maksimalnya.

Reflektivitas material dan konduktivitas termal sangat memengaruhi kebutuhan daya. Aluminium dan tembaga memerlukan wattage yang lebih tinggi relatif terhadap ketebalannya karena kedua material ini memantulkan energi laser dalam jumlah besar serta menghantarkan panas menjauh dari zona potong secara cepat. Aplikasi pemotongan aluminium dengan mesin laser umumnya membutuhkan daya 30-50% lebih tinggi dibandingkan baja dengan ketebalan yang setara.

| Jenis logam | Rentang Ketebalan | Daya Minimum | Wattage Optimal | Kecepatan Pemotongan yang Diharapkan | Toleransi yang Dapat Dicapai |

|---|---|---|---|---|---|

| Baja Ringan | 1-6mm | 1,5 kW | 2-3KW | 8-20 m/min | ±0,1mm |

| Baja Ringan | 6-12 mm | 3KW | 4-6kW | 2-8 m/min | ±0,15 mm |

| Baja Ringan | 12-25mm | 4kw | 6kw | 0,5-2 m/min | ±0,2 mm |

| Baja tahan karat | 1-6mm | 1,5 kW | 2-4kW | 6-15 m/min | ±0,1mm |

| Baja tahan karat | 6-12 mm | 3KW | 4-6kW | 1.5-6 m/min | ±0,15 mm |

| Baja tahan karat | 12-20mm | 4kw | 6kw | 0.3-1.5 m/min | ±0,2 mm |

| Aluminium | 1-4mm | 1,5 kW | 2-3KW | 5-12 m/min | ±0,1mm |

| Aluminium | 4-8mm | 2kw | 3-4KW | 2-5 m/min | ±0,15 mm |

| Aluminium | 8-12 mm | 3KW | 4-6kW | 0.8-2 m/min | ±0,2 mm |

| Kuningan | 1-4mm | 1,5 kW | 2-3KW | 4-10 m/min | ±0,1mm |

| Kuningan | 4-8mm | 2kw | 3-4KW | 1-4 m/min | ±0,15 mm |

| Tembaga | 1-3mm | 1,5 kW | 2-3KW | 3-8 m/min | ±0,1mm |

| Tembaga | 3-6mm | 2kw | 3-4KW | 0.8-3 m/min | ±0,15 mm |

Menyesuaikan Wattase Laser dengan Kebutuhan Pemotongan Anda

Terdengar rumit? Berikut pendekatan praktisnya: identifikasi ketebalan material pemotongan rutin terbesar Anda, lalu pilih mesin pemotong logam dengan wattase optimal—bukan minimal—untuk ketebalan tersebut. Mengoperasikan mesin pada 70-80% dari kapasitas maksimum memperpanjang usia konsumsi suku cadang, meningkatkan kualitas tepi potong, dan memberikan ruang lebih untuk pekerjaan yang sesekali lebih tebal.

Pemotong laser untuk aplikasi baja menggambarkan hal ini dengan sempurna. Meskipun sistem 1,5kW secara teknis dapat memotong baja lunak setebal 6mm, Anda akan mendapatkan kecepatan lebih tinggi, tepi potong yang lebih bersih, dan lebih sedikit dross dengan unit 3kW yang beroperasi pada pengaturan daya sedang. rentang Tenaga yang Direkomendasikan kisaran 1,5-6kW untuk baja lunak hingga ketebalan 25mm memberi Anda fleksibilitas untuk meningkatkan operasi tanpa perlu mengganti peralatan.

Untuk aplikasi presisi seperti komponen aluminium yang dipotong laser atau karya dekoratif dari kuningan, pertimbangkan bagaimana gas bantu berinteraksi dengan pemilihan daya Anda. Pemotongan dengan nitrogen menghasilkan tepi bebas oksida penting untuk pengelasan atau pengecatan tetapi membutuhkan pengaturan daya yang lebih tinggi dibandingkan potongan dengan bantuan oksigen. Mesin pelabelan laser untuk logam menggunakan daya jauh lebih rendah—biasanya 20-50W—karena hanya perlu memengaruhi lapisan permukaan, bukan menembus material secara keseluruhan.

- Bengkel fabrikasi ringan (fokus baja 1-6mm): 2-3kW memberikan fleksibilitas yang sangat baik

- Fabrikasi logam umum (bahan campuran hingga 12mm): 4-6kW mampu memenuhi sebagian besar kebutuhan

- Pemotongan industri berat (bagian tebal, volume tinggi): 6kW+ memberikan produktivitas maksimal

- Prioritas logam reflektif (aluminium, kuningan, tembaga): Tambahkan 30-50% ke perhitungan berbasis baja

Memahami kebutuhan daya menempatkan Anda pada posisi yang lebih baik untuk mengevaluasi peralatan secara cerdas—namun watt saja tidak menentukan apakah pemotongan laser cocok untuk aplikasi Anda. Bagaimana teknologi ini dibandingkan dengan alternatif seperti plasma, waterjet, atau EDM ketika proyek Anda menuntut hasil tertentu?

Pemotongan Laser vs Metode Plasma, Waterjet, dan EDM

Anda sudah mengetahui kebutuhan daya—tapi ada pertanyaan yang membedakan pembeli cerdas dari yang frustrasi: Apakah pemotongan laser benar-benar pilihan tepat untuk aplikasi Anda? Terkadang tidak. Memahami kapan alternatif seperti plasma, waterjet, atau EDM lebih unggul daripada teknologi laser akan menyelamatkan Anda dari kesalahan mahal dan membantu memilih proses optimal untuk setiap pekerjaan.

Keunggulan Ketepatan Pemotongan Laser Dibanding Plasma

Ketika ketepatan sangat penting, pemotongan logam pelat dengan laser memberikan hasil yang tidak dapat dicapai oleh plasma. Menurut perbandingan industri , pemotongan laser mencapai toleransi ±0,001" (±0,025 mm) atau lebih baik pada material tipis, sementara pemotongan plasma berada di kisaran ±0,030" hingga ±0,060"—kira-kira 30 hingga 60 kali lebih rendah ketepatannya.

Mengapa perbedaan yang begitu mencolok? Pemotongan plasma menggunakan gas terionisasi yang dipanaskan hingga suhu 20.000-50.000 derajat untuk melelehkan logam. Aliran plasma yang mendekati kecepatan supersonik ini menciptakan zona terpengaruh panas yang signifikan dan tepian kasar yang sering memerlukan proses sekunder. Mesin pemotong pelat logam dengan laser, sebaliknya, memfokuskan energi ke titik sekecil 0,1 mm, sehingga mengurangi distorsi termal dan menghasilkan tepian yang bersih sehingga siap dilas atau dicat secara langsung.

Perbandingan kecepatan juga lebih menguntungkan teknologi laser untuk material tipis. Pemotongan laser CNC memproses pelat tipis pada kecepatan yang tidak dapat dicapai oleh plasma, dengan laju umpan mencapai 100 m/min pada ketebalan ringan. Namun, plasma menjadi lebih unggul saat ketebalan meningkat—plasma mampu memotong aluminium hingga ketebalan 6", sementara mesin laser mencapai batas praktisnya sekitar 1" (25 mm) untuk baja.

Persamaan biaya juga berbeda secara signifikan. Peralatan plasma memiliki biaya awal yang lebih rendah, dan prosesnya tidak memerlukan gas bantu mahal selain udara bengkel untuk banyak aplikasi. Namun ketika mempertimbangkan operasi finishing sekunder, limbah material akibat celah potong yang lebih lebar, serta tenaga kerja yang dibutuhkan untuk membersihkan tepi hasil potongan plasma, pelat logam yang dipotong dengan laser sering kali memberikan total biaya per komponen yang lebih rendah meskipun tarif operasional per jam lebih tinggi.

Kapan Waterjet atau EDM Lebih Unggul dari Laser

Inilah yang kebanyakan pendukung laser tidak akan katakan kepada Anda: untuk aplikasi tertentu, waterjet dan EDM bukan hanya alternatif—melainkan pilihan yang jelas lebih unggul. Memahami skenario-skenario ini mencegah Anda memaksakan teknologi laser pada pekerjaan di mana kinerjanya kurang optimal.

Pemotongan waterjet menggunakan erosi abrasif supersonik dingin, sehingga tidak menimbulkan zona terkena panas. Hal ini sangat penting untuk material sensitif panas atau aplikasi di mana sifat metalurgi harus tetap tidak berubah. Menurut perbandingan proses pemotongan, mesin waterjet mampu memotong baja setebal 4" (100mm)—empat kali lebih tebal dibanding ketebalan yang dapat ditangani secara efektif oleh kebanyakan sistem laser. Waterjet juga hampir dapat memotong semua bahan: kaca, ubin keramik, marmer, granit, dan material komposit yang bisa merusak atau memantulkan sinar laser.

Wire EDM (Electrical Discharge Machining) menempati ujung spektrum untuk ketepatan ekstrem. Dengan toleransi mencapai ±0.0001" (±0.025mm)—sepuluh kali lebih ketat dibanding pemotongan laser—dan hasil permukaan Ra 0.8μm dibandingkan Ra 12μm pada laser, EDM unggul untuk pasangan presisi dan permukaan geser. Analisis Biaya menunjukkan bahwa biaya pemotongan laser sekitar $28/jam dibandingkan $85/jam untuk EDM, tetapi ketika bagian Anda membutuhkan permukaan seperti cermin atau akurasi ekstrem, EDM tetap tak tergantikan.

| Faktor Perbandingan | Pemotongan laser | Pemotongan plasma | Pemotongan Airjet | Kawat EDM |

|---|---|---|---|---|

| Toleransi Presisi | ±0.001" (±0.025mm) | ±0,030" hingga ±0,060" | ±0,003" (±0,1 mm) | ±0,0001" (±0,025 mm) |

| Kisaran Ketebalan Material | Hingga 1" (25 mm) baja | Hingga 6" aluminium | Hingga 4" (100 mm) baja | Lebih dari 12" (30 cm) dilaporkan |

| Zona Terpengaruh Panas | Minimal (<0,25 mm dengan pengaturan yang tepat) | HAZ dan distorsi yang signifikan | Tidak ada—proses pemotongan dingin | Beberapa HAZ dari pelepasan listrik |

| Biaya Operasional Per Jam | ~$28/jam | Lebih rendah daripada laser | Sedang ($30.000+ peralatan) | ~$85/jam |

| Kualitas tepi | Sangat Baik (Ra 12μm) | Cukup—sering memerlukan proses akhir | Baik—tepian tajam minimal | Sangat Baik (Ra 0,8μm) |

| Kasus penggunaan yang ideal | Logam tipis hingga sedang, produksi volume tinggi, desain rumit | Logam konduktif tebal, operasi hemat biaya | Material tebal, komponen sensitif terhadap panas, non-logam | Presisi sangat tinggi, material keras, hasil akhir seperti cermin |

Kapan Tidak Menggunakan Pemotongan Laser

Mengambil keputusan yang tepat berarti mengetahui kapan harus memilih alternatif. Pertimbangkan skenario khusus berikut di mana teknologi laser bukan pilihan terbaik Anda:

- Pilih Plasma Ketika: Memotong logam konduktif listrik dengan ketebalan lebih dari 1", kendala anggaran membatasi investasi peralatan, kualitas tepi yang dibutuhkan sedang, atau Anda memerlukan pemrosesan lebih cepat pada bagian tebal di mana kecepatan laser turun secara signifikan.

- Pilih waterjet ketika: Memproses material sensitif panas di mana perubahan metalurgi tidak dapat diterima, memotong non-logam seperti batu, kaca, atau komposit, bekerja dengan material reflektif yang menantang bahkan laser serat, atau memotong bagian tebal (2-4") di mana kebutuhan daya laser menjadi tidak praktis.

- Pilih EDM Ketika: Toleransi lebih ketat dari ±0,1 mm wajib dipenuhi, permukaan akhir di bawah Ra 1μm diperlukan, memotong material keras lebih dari 45 HRC, atau kecocokan presisi untuk aplikasi geser menuntut tepi berkualitas cermin.

- Pilih CNC Milling Ketika: Bagian-bagian memerlukan profil 3D atau fitur kedalaman variabel, toleransi sangat ketat pada fitur tertentu lebih penting daripada kecepatan pemotongan, atau tujuan utamanya adalah penghilangan material bukan pemisahan.

Laser untuk aplikasi mesin pemotong unggul pada kisaran optimal: logam tipis hingga sedang ketebalannya yang membutuhkan presisi tinggi, pemrosesan cepat, dan pasca-pemrosesan minimal. Di luar kisaran ini, pemaksaaan teknologi laser menimbulkan masalah kualitas, laju produksi lambat, atau keduanya.

Menurut analisis manufaktur, pemotongan laser memberikan kecepatan pemrosesan 10 kali lebih cepat dibanding gergaji pita dan 50-100 kali lebih cepat dibanding pemotongan kawat untuk aplikasi yang sesuai. Laser berbantu oksigen 12kW memotong baja setebal 40mm dengan kecepatan yang tidak dapat didekati metode presisi lainnya. Namun sumber-sumber tersebut juga mencatat keterbatasan: sebagian besar sistem memiliki daya di bawah 6kW, sehingga ketebalan praktis terbatas sekitar 12mm—dan asap berbahaya dari bahan tertentu memerlukan pemrosesan dalam atmosfer terkendali.

Memahami trade-off ini menempatkan Anda pada posisi untuk mencocokkan teknologi dengan kebutuhan, bukan memaksakan bentuk persegi masuk ke lubang bulat. Namun setelah Anda memastikan bahwa pemotongan laser sesuai untuk aplikasi Anda, bagaimana cara memilih antara unit desktop kelas hobi dan sistem produksi industri?

Memilih Peralatan untuk Bengkel Kecil versus Produksi Industri

Anda telah memastikan bahwa pemotongan laser cocok untuk aplikasi Anda—kini muncul keputusan yang akan membentuk seluruh operasi Anda: Skala peralatan apa yang paling sesuai dengan situasi spesifik Anda? Perbedaan antara mesin ukir laser desktop dan mesin pemotong laser industri bukan hanya soal ukuran atau harga. Ini soal mencocokkan kemampuan dengan realitas produksi, keterbatasan ruang kerja, dan arah pertumbuhan Anda.

Solusi Pemotongan Laser untuk Desktop dan Bengkel Kecil

Memulai dari skala kecil tidak berarti memulai dengan lemah. Opsi mesin pemotong laser logam saat ini untuk bengkel rumahan dan usaha kecil menawarkan kemampuan yang dulu membutuhkan fasilitas industri hanya satu dekade lalu. Menurut analisis industri , mesin seperti OMTech 50W Fiber Laser Engraver (sekitar $2.730) menawarkan kemampuan pengukiran logam berkualitas tinggi dalam bentuk yang ringkas sehingga cocok untuk sebagian besar bengkel di garasi atau ruang bawah tanah.

Namun inilah yang sering mengejutkan pembeli pemula: mesin pemotong laser logam untuk penggunaan rumahan biasanya unggul dalam pengukiran dan penandaan, bukan memotong logam tebal secara menyeluruh. Kebanyakan sistem fiber desktop di bawah $5.000 hanya mampu melakukan penandaan, pemotongan pelat tipis (di bawah 1mm), serta pekerjaan pengukiran detail. Untuk kemampuan pemotongan logam yang sesungguhnya, Anda perlu menggunakan unit dengan kisaran harga $15.000–$20.000—seperti Blue Elephant ELECNC-1325FL yang disebutkan dalam panduan peralatan usaha kecil.

Saat mengevaluasi cnc laser cutter untuk toko kecil Anda, pertimbangkan faktor-faktor penting berikut:

- Dimensi Area Kerja: Unit desktop biasanya menawarkan area potong 300×200mm hingga 600×400mm. Sebelum membeli, ukur benda kerja terbesar yang biasa Anda gunakan—bukan proyek impian Anda—dan tambahkan margin 20% untuk penempatan material.

- Keterbatasan Daya: Unit desktop paling terjangkau memiliki kisaran daya 20W hingga 50W, cocok untuk penandaan dan pengukiran. Pemotongan logam yang sebenarnya dimulai dari sekitar 500W+ untuk material tipis, dengan kebutuhan 1,5kW+ untuk fabrikasi umum.

- Persyaratan Ruang: Anggaran minimum ruang lantai 2×3 meter termasuk akses operator, saluran ventilasi, dan area penyiapan material. Ketinggian langit-langit juga penting—sistem ekstraksi asap membutuhkan ruang vertikal.

- Investasi Pemula: Perkirakan $2.500-$5.000 untuk unit penandaan/pengukiran berkualitas, $15.000-$25.000 untuk kemampuan pemotongan logam yang sesungguhnya. Tambahkan lagi 15-20% untuk ventilasi, peralatan keselamatan, dan perlengkapan awal.

- Persyaratan kelistrikan: Unit desktop beroperasi pada sirkuit standar 110V/220V. Sistem pemotong berdaya tinggi mungkin memerlukan sirkuit khusus 30A atau lebih tinggi—periksa sebelum membeli.

- Sistem Pendingin: Unit pendingin udara menyederhanakan pemasangan bagi pemula. Sistem pendingin air menawarkan kinerja lebih baik tetapi menambah kompleksitas perawatan dan kebutuhan ruang.

Harga mesin pemotong laser untuk aplikasi bisnis kecil bervariasi sangat besar tergantung pada kemampuan pemotongan aktual dibandingkan dengan pelabelan. Sistem desktop seharga $3.000 mungkin menghasilkan ukiran yang indah tetapi kesulitan memotong baja setebal 0,5mm secara bersih. Memahami perbedaan ini mencegah kekecewaan dan pemborosan investasi.

Kemampuan Produksi Skala Industri

Ketika volume produksi melebihi kapasitas sistem desktop—atau ketika persyaratan ketebalan pemotongan melampaui batas kelas hobi—peralatan industri menjadi penting. Mesin pemotong laser serat CNC yang dirancang untuk lingkungan produksi beroperasi dalam kategori yang sama sekali berbeda, dengan kemampuan yang membenarkan investasi yang sering kali melebihi $100.000.

Menurut penelitian otomasi manufaktur, mesin pemotong laser industri modern tidak lagi berfungsi sebagai alat terpisah. Mesin-mesin ini terintegrasi ke dalam lini produksi yang sepenuhnya otomatis dengan sistem pemuatan/pengosongan otomatis, platform pertukaran ganda yang memungkinkan operasi hampir tanpa henti, serta perangkat lunak canggih yang mengoptimalkan jalur pemotongan dan pemanfaatan bahan.

Apa yang membedakan sistem mesin pemotong laser CNC kelas industri dari rekan-rekan ukuran kecilnya:

- Standar Area Kerja: Format industri biasanya dimulai dari 1300×2500mm (1325) dan meningkat hingga 1500×3000mm (3015) atau lebih besar. Format 3015 mendominasi fabrikasi logam karena sesuai dengan ukuran lembaran standar, sehingga meminimalkan limbah.

- Rentang Daya: Sistem produksi umumnya beroperasi pada daya 3kW hingga 12kW+, memungkinkan pemotongan material tebal dengan kecepatan yang membenarkan investasi peralatan. Daya yang lebih tinggi secara langsung meningkatkan kapasitas produksi.

- Integrasi Otomasi: Pemuatan/pembongkaran robotik menghilangkan hambatan penanganan material secara manual. Platform pertukaran ganda memungkinkan persiapan material sementara proses pemotongan berlangsung, sehingga memaksimalkan pemanfaatan spindel di atas 85%.

- Kapasitas Volume Produksi: Sistem industri mampu menangani operasi terus-menerus dalam beberapa shift dengan siklus kerja mendekati 24/7. Rekayasa keandalan menjamin waktu operasional yang tidak dapat dicapai oleh unit-unit kecil.

- Presisi di Bawah Beban: Rangka tahan banting, panduan linier presisi, dan konstruksi yang stabil terhadap suhu menjaga akurasi pemotongan bahkan selama produksi berkepanjangan—penting untuk kebutuhan sertifikasi kualitas seperti IATF 16949 atau sejenisnya.

- Tingkat Kecanggihan Perangkat Lunak: Optimalisasi nesting, penjadwalan produksi, dan integrasi ERP menyederhanakan operasi dari entri pesanan hingga pengiriman.

Memahami Hubungan antara Tenaga, Kecepatan, dan Kualitas

Terlepas dari skalanya, satu persamaan dasar yang mengatur hasil pemotongan Anda: hubungan antara daya laser, kecepatan pemotongan, dan kualitas tepi. Jika keseimbangan ini salah, hasilnya adalah produksi yang lambat (daya terlalu rendah, kecepatan terlalu pelan) atau kualitas buruk (kecepatan terlalu tinggi untuk daya yang tersedia).

Bagi penghobi dan operator bengkel kecil, ini berarti menerima batasan yang realistis. Sistem 1,5 kW yang memotong baja 6 mm pada kecepatan optimal akan menghasilkan tepi yang bersih. Namun jika sistem yang sama digunakan untuk memotong baja 8 mm, kecepatan pemotongan akan turun drastis dan kualitas tepi menurun—Anda meminta mesin bekerja melebihi batas efisiensinya.

Pengguna industri menghadapi fisika yang sama tetapi memiliki ruang lebih besar. Sistem laser CNC 6 kW dapat memotong baja 6 mm yang sama dengan kecepatan tiga hingga empat kali lipat, atau menangani material 15 mm pada kecepatan yang hanya bisa dicapai unit kecil pada pelat tipis. Perbedaan ini secara langsung terlihat pada jumlah suku cadang per jam dan biaya per potong.

Kualitas tepi mengikuti pola yang dapat diprediksi di kedua skala:

- Material tipis (di bawah 3 mm): Kecepatan yang lebih tinggi umumnya meningkatkan kualitas tepi dengan mengurangi masukan panas dan meminimalkan pembentukan dros.

- Ketebalan sedang (3-10mm): Kecepatan optimal menyeimbangkan masukan panas terhadap penghilangan material. Terlalu cepat menyebabkan tepi kasar; terlalu lambat menyebabkan zona terkena panas berlebih.

- Bagian tebal (10mm+): Kecepatan turun secara signifikan, dan kualitas tepi menjadi lebih bergantung pada pemilihan gas bantu, posisi fokus, dan jarak nosel daripada daya mentah.

Menurut penelitian ukuran peralatan , banyak pembeli terjebak dalam perangkap "satu mesin untuk semua"—membeli peralatan berdasarkan kebutuhan maksimum sesekali daripada kebutuhan produksi rutin. Pendekatan yang lebih cerdas? Sesuaikan beban kerja utama Anda dengan peralatan yang dapat menanganinya pada kapasitas 70-80%, sementara pekerjaan material tebal sesekali diserahkan ke bengkel khusus hingga volume membenarkan peningkatan kapasitas.

Apakah Anda sedang mendirikan bengkel garasi atau merencanakan fasilitas produksi, pemilihan peralatan menentukan batas operasional Anda. Namun harga pembelian awal hanya menceritakan sebagian kisah—memahami total biaya kepemilikan mengungkapkan apakah investasi Anda benar-benar masuk akal secara finansial.

Analisis Total Biaya Kepemilikan dan ROI

Anda telah memilih skala peralatan Anda—tetapi di sinilah kebanyakan pembeli salah langkah: fokus pada harga pembelian sambil mengabaikan pengeluaran yang terakumulasi selama bertahun-tahun operasi. Pemotong laser untuk logam merupakan aset produksi jangka panjang, bukan pembelian satu kali. Menurut analisis industri , yang tampak murah di awal bisa menjadi mahal seiring waktu ketika mempertimbangkan konsumsi energi, kebutuhan perawatan, dan keterbatasan produktivitas.

Menguraikan Biaya Operasional Sebenarnya

Bayangkan total biaya kepemilikan seperti gunung es—harga mesin pemotong laser serat yang terlihat di atas permukaan air hanya mewakili sebagian kecil dari investasi aktual Anda. Gambaran keuangan yang sesungguhnya muncul ketika Anda memeriksa setiap kategori biaya selama jangka operasional 5-10 tahun.

| Kategori Biaya | Sistem Pemula ($15.000-$40.000) | Sistem Menengah ($40.000-$70.000) | Sistem Industri ($70.000+) |

|---|---|---|---|

| Investasi Awal Peralatan | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| Pemasangan & Pelatihan | $1.000-$3.000 (pemasangan dasar) | $3.000-$8.000 (modifikasi infrastruktur) | $10.000-$25.000 (tenaga kerja khusus, persiapan fasilitas) |

| Peralatan Habis Pakai (Tahunan) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| Listrik (Tahunan pada operasi penuh) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| Pemeliharaan (tahunan) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| Umur Pemakaian yang Diperkirakan | 8-12 tahun | 10-15 tahun | 15-20+ tahun |

Menurut penelitian analisis biaya, mesin laser serat 3000W mengonsumsi daya sekitar 8,5kW/jam pada daya penuh. Saat Anda mencari mesin pengukir laser yang dijual, angka konsumsi listrik tersebut mungkin terasa abstrak—tetapi kalikan dengan 2.000 jam operasional per tahun, dan Anda menghadapi biaya listrik senilai $2.000-$4.000 hanya untuk daya, tergantung tarif lokal Anda.

Konsumsi gas bantu menambahkan pengeluaran signifikan lainnya yang sering diremehkan oleh pembeli. Nitrogen harganya sekitar $320 per tabung dan bertahan selama 12-16 jam pemotongan terus-menerus. Oksigen harganya sekitar $15 per botol per jam. Untuk bengkel yang terutama memproses material tipis, alternatif kompresor udara (laser 3kW membutuhkan kompresor 15kW; laser 6kW membutuhkan kompresor 22kW) secara drastis mengurangi biaya operasional gas.

Jadwal Pemeliharaan dan Penggantian Suku Cadang

Inilah yang membedakan operasi yang menguntungkan dari yang merugi: pemeliharaan disiplin yang mencegah masalah kecil berkembang menjadi kegagalan yang menghentikan produksi. Mesin ukir atau pemotong laser serat memerlukan perhatian pada berbagai interval:

- Tugas Harian: Periksa lensa dan nosel sebelum setiap proses berjalan. Periksa lensa pelindung terhadap kontaminasi atau kerusakan. Biaya penggantian lensa pelindung hanya $2-$5 per lensa, tetapi mengabaikan pemeriksaan ini berisiko merusak komponen yang jauh lebih mahal.

- Kebutuhan Mingguan: Bersihkan komponen optik, verifikasi pengaturan tekanan gas, dan periksa level cairan pendingin. Periksa tempat pemotongan terhadap penumpukan serpihan yang dapat memengaruhi posisi material.

- Tugas Bulanan: Ganti air pada sistem pendingin. Bersihkan meja laser dan buang sisa potongan. Periksa sistem pembuangan dan filter udara jika tersedia. Ganti nozzle sesuai kebutuhan (Rp2.000-Rp5.000 masing-masing untuk kepala 3kW).

- Pemeriksaan Triwulanan: Verifikasi kalibrasi sistem gerak. Periksa sabuk penggerak dan panduan linier terhadap keausan. Bersihkan dan beri pelumas pada semua komponen bergerak sesuai spesifikasi pabrikan.

- Kebutuhan Semesteran: Isi kembali oli sistem pelumasan. Ganti filter udara/gas (Rp2.000.000-Rp4.000.000 tergantung sistem). Lakukan perawatan filter kolektor debu (Rp800.000-Rp2.000.000). Servis kompresor udara jika berlaku.

- Inspeksi Tahunan: Pemeriksaan servis profesional termasuk verifikasi keluaran sumber laser, konfirmasi penjajaran, dan kalibrasi sistem secara menyeluruh.

Komponen tubuh keramik berbiaya sekitar $5/keping dan biasanya bertahan beberapa bulan tanpa mengalami kerusakan. Komponen mesin penandaan laser serat seperti lensa fokus dan kolimasi bertahan jauh lebih lama—penggantian hanya diperlukan jika terjadi kerusakan, yang sering disebabkan oleh kelalaian dalam memeriksa lensa pelindung.

Menghitung ROI Pemotongan Laser Anda

Rumus ROI itu sendiri cukup sederhana: ROI (%) = [(Laba Bersih dari Investasi - Biaya Investasi) / Biaya Investasi] × 100. Namun menurut Penelitian penilaian ROI , sebagian besar perusahaan mencapai pengembalian penuh dalam waktu 18-24 bulan ketika memperhitungkan peningkatan produktivitas, penghematan material, dan perbaikan efisiensi tenaga kerja.

Apa yang mendorong pengembalian tersebut? Tiga faktor utama saling bergabung selama masa kepemilikan Anda:

- Dampak Kecepatan Produksi: Proses pemotongan laser serat hingga tiga kali lebih cepat dibanding metode konvensional, dengan kecepatan mencapai 20 meter per menit pada lembaran tipis. Hal ini setara dengan peningkatan kapasitas produksi sebesar 200-400% tanpa menambah tenaga kerja.

- Penghematan Material: Lebar kerf sempit sebesar 0,1-0,2 mm yang dikombinasikan dengan perangkat lunak nesting canggih mengurangi limbah material hingga 20%. Optimalisasi cerdas memungkinkan tingkat pemanfaatan material mencapai 80% atau lebih.

- Pengurangan Biaya Tenaga Kerja: Sistem otomatis membutuhkan sedikit intervensi operator. Proses finishing sekunder dihilangkan—tepi material keluar dari mesin siap untuk dilas atau dicat—menghemat jam tenaga kerja secara signifikan per komponen.

Untuk operasi skala menengah, penghematan bulanan biasanya terinci sebagai berikut: penghematan energi sebesar $800-$1.200 dibandingkan alternatif yang kurang efisien, pengurangan biaya perawatan sebesar $400-$600 dibandingkan sistem CO2, serta tambahan kapasitas pendapatan sebesar $3.000-$5.000 dari peningkatan kapasitas produksi.

Pertimbangan Lingkungan dan Infrastruktur

Biaya pemotongan laser melampaui biaya operasional langsung dan mencakup investasi infrastruktur penting. Ekstraksi asap tidak bersifat opsional—vaporisasi logam menghasilkan partikulat dan gas yang berisiko bagi kesehatan serta dapat merusak komponen optik. Anggarkan dana $2.000–$10.000 untuk sistem ekstraksi yang memadai, tergantung pada volume produksi dan persyaratan regulasi setempat.

Perbandingan efisiensi energi secara tegas menguntungkan teknologi serat. Laser serat mencapai efisiensi konversi listrik-ke-optik sekitar 35% dibandingkan 10-20% untuk alternatif CO2. analisis Biaya Operasional laser CO2 mengonsumsi biaya sekitar $20 per jam operasi, sedangkan sistem serat berjalan sekitar $4 per jam—perbedaan yang meningkat secara signifikan selama bertahun-tahun produksi.

Saat mengevaluasi biaya pemotongan laser untuk operasi Anda, ingatlah bahwa mesin berbiaya rendah sering kali mengalami depresiasi lebih cepat dan memiliki permintaan pasar sekunder yang lebih lemah. Sistem berkualitas tinggi mempertahankan nilai lebih lama dan memberikan fleksibilitas untuk peningkatan atau penjualan kembali di masa depan. Pertanyaannya bukan "Berapa biaya pembelian mesin ini?" melainkan "Berapa biaya kepemilikan, pengoperasian, dan ketergantungan terhadap mesin ini dari waktu ke waktu?"

Memahami total biaya kepemilikan menempatkan Anda pada posisi yang tepat untuk mengevaluasi investasi secara realistis—namun bahkan peralatan terbaik pun dapat menghasilkan hasil yang mengecewakan jika masalah pemotongan tidak terdiagnosis. Mengetahui cara mengatasi cacat pemotongan umum mengubah frustrasi menjadi pemecahan masalah secara sistematis.

Mengatasi Cacat Pemotongan Umum dan Solusinya

Bahkan laser terbaik yang memotong logam pun menghasilkan hasil yang mengecewakan ketika parameter berubah atau kondisi berubah. Perbedaan antara operasi yang menguntungkan dan masalah kualitas sering kali ditentukan oleh satu keterampilan: pemecahan masalah secara sistematis. Alih-alih menebak-nebak solusi, memahami hubungan antara gejala cacat, penyebab akar, dan perbaikan yang tepat mengubah penyesuaian acak menjadi penyelesaian masalah yang dapat diprediksi.

Mendiagnosis Masalah Pembentukan Dross dan Burr

Ketika Anda memotong pelat logam dengan laser dan menemukan tepi yang kasar atau material beku yang menempel di bagian bawah potongan, Anda menghadapi cacat paling umum dalam fabrikasi logam: dross dan burr. Menurut penelitian kontrol kualitas , masalah-masalah ini timbul dari ketidakseimbangan antara kecepatan pemotongan, daya laser, dan parameter gas bantu.

Dross terbentuk ketika material cair tidak dikeluarkan secara bersih dari zona potong—melainkan membeku kembali di permukaan bawah. Burrs muncul sebagai tepi yang kasar dan menonjol ketika laser tidak melakukan pemisahan secara bersih. Keduanya menunjukkan bahwa parameter mesin pemotong logam dengan laser perlu disesuaikan, tetapi koreksi spesifiknya berbeda.

Untuk menghilangkan dross, mulailah dengan meningkatkan tekanan gas bantu secara bertahap sebesar 0,1 bar. Jika posisi fokus berada di bawah permukaan material, naikkan secara bertahap. Ketika kecepatan pemotongan terlalu cepat untuk tingkat daya Anda, laser tidak melelehkan material secara penuh—kurangi kecepatan sebesar 5-10% dan amati hasilnya. Untuk burrs secara khusus, kondisi sebaliknya sering kali berlaku: memotong terlalu lambat atau dengan daya berlebih menyebabkan penumpukan panas yang menciptakan tepi kasar. Tingkatkan kecepatan sambil mempertahankan penetrasi yang cukup.

Mengatasi Masalah Zona Terdampak Panas

Zona terkena panas berlebihan (HAZ) merusak sifat material di sekitar hasil potongan Anda, menyebabkan perubahan warna, pelengkungan, atau perubahan metalurgi yang memengaruhi proses lanjutan seperti pengelasan atau pembengkokan. Menurut panduan pemecahan masalah , penyebab utamanya adalah laser yang bergerak terlalu lambat atau beroperasi pada daya berlebihan untuk ketebalan material tersebut.

Menemukan laser terbaik untuk memotong material khusus Anda berarti mengoptimalkan keseimbangan daya dan kecepatan. Tingkatkan kecepatan pemotongan sambil tetap menjaga daya yang cukup untuk penetrasi bersih—hal ini mengurangi masukan panas per satuan panjang. Aliran udara bantu atau nitrogen yang memadai mendinginkan zona pemotongan dan meniupkan serpihan agar tidak menyala kembali. Untuk material reflektif seperti aluminium, pemotongan dengan nitrogen menghilangkan oksidasi sekaligus mengurangi kerusakan termal.

| Jenis Masalah | Penyebab yang Kemungkinan | Solusi Spesifik |

|---|---|---|

| Dross (adhesi bawah) | Fokus terlalu rendah; tekanan gas tidak mencukupi; kecepatan pemotongan terlalu tinggi; gas bantu tidak murni | Naikkan posisi fokus; tingkatkan tekanan gas dengan kenaikan 0,1 bar; kurangi kecepatan 5-10%; verifikasi kemurnian gas (99,6%+ untuk nitrogen) |

| Duri (tepian kasar yang terangkat) | Kecepatan terlalu lambat; daya terlalu tinggi; fokus di atas permukaan; persiapan material tidak tepat | Tingkatkan kecepatan pemotongan; kurangi daya; turunkan posisi fokus; bersihkan permukaan material sebelum pemotongan |

| Pemotongan tidak lengkap | Daya tidak mencukupi; kecepatan berlebihan; tekanan gas rendah; lensa terkontaminasi | Tingkatkan daya 5-10%; kurangi kecepatan; tingkatkan tekanan gas bantu; bersihkan atau ganti lensa pelindung |

| Zona terkena panas berlebihan | Kecepatan terlalu lambat; daya terlalu tinggi; pendinginan tidak memadai; pemilihan gas tidak tepat | Tingkatkan kecepatan sambil mempertahankan penetrasi; kurangi daya; perbaiki aliran udara bantu; beralih ke nitrogen untuk material sensitif |

| Permukaan potong kasar/bergelombang | Tekanan gas terlalu tinggi; nozzle rusak; lensa terkontaminasi; masalah kualitas material | Kurangi tekanan gas 0,1-0,2 bar; ganti nozzle; bersihkan optik; verifikasi konsistensi material |

Tindakan Pencegahan dan Titik Pemeriksaan Kontrol Kualitas

Pencegahan sistematis lebih unggul daripada pemecahan masalah reaktif. Menerapkan praktik kontrol kualitas ini dapat mendeteksi masalah sebelum memengaruhi produksi:

- Verifikasi Sebelum Pemotongan: Periksa lensa pelindung sebelum setiap proses—pemeriksaan lensa senilai $2 mencegah kerusakan komponen yang bernilai ratusan dolar. Verifikasi posisi tengah dan kondisi nozzle.

- Persiapan Bahan: Permukaan yang dibersihkan menghilangkan lapisan, minyak, atau kontaminan yang menyebabkan pemotongan tidak konsisten. Verifikasi konsistensi ketebalan di seluruh lembaran.

- Dokumentasi Parameter: Catat pengaturan optimal untuk setiap kombinasi material dan ketebalan. Gunakan acuan ini saat mengatasi penyimpangan.

- Kalibrasi Berkala: Periksa keselarasan fokus setiap minggu. Verifikasi alat ukur tekanan gas setiap bulan. Lakukan inspeksi menyeluruh jalur optik setiap kuartal.

- Pengambilan Sampel Kualitas Pemotongan: Lakukan pemotongan uji pada material sisa saat mengganti jenis material atau setelah perawatan. Verifikasi kualitas tepi sebelum memulai produksi.

Menurut penelitian analisis cacat, menjaga kemurnian nitrogen di atas 99,6% mencegah perubahan warna kebiru-biruan atau keunguan yang umum terjadi pada pemotongan baja tahan karat. Oksigen yang tidak murni juga menyebabkan adhesi slag dan penurunan kecepatan pemotongan—verifikasi kualitas gas jika terjadi penurunan kinerja tanpa penyebab lain yang jelas.

Untuk aplikasi mesin ukir laser logam, prinsip serupa berlaku pada level daya lebih rendah. Posisi fokus menjadi semakin kritis saat bekerja pada kedalaman dangkal, dan persiapan permukaan material secara langsung memengaruhi konsistensi dan kontras penandaan.

Menguasai pemecahan masalah mengubah mesin ukir laser serat atau sistem pemotongan Anda dari alat yang temperamental menjadi aset produksi yang andal. Namun, pemecahan masalah secara sistematis hanya merupakan satu bagian dari teka-teki pengambilan keputusan—mengetahui cara mengevaluasi strategi manufaktur secara keseluruhan memposisikan Anda untuk memanfaatkan kemampuan pemotongan laser secara paling efektif.

Mengambil Keputusan yang Tepat dalam Pemotongan Logam dengan Laser

Anda telah memahami detail teknis—kebutuhan watt, perbandingan teknologi, kerangka biaya, dan strategi pemecahan masalah. Kini tiba saatnya mengubah pengetahuan menjadi aksi: menyintesis semua hal tersebut menjadi sebuah keputusan yang sesuai dengan situasi spesifik Anda. Baik Anda sedang mengevaluasi mesin pemotong logam laser pertama atau meningkatkan mesin pemotong logam laser yang sudah ada, langkah maju memerlukan pencocokan kemampuan dengan realitas produksi Anda yang sebenarnya.

Membangun Peta Jalan Kemampuan Pemotongan Logam Anda

Sebelum menghubungi vendor atau membandingkan penawaran, mundur sejenak dan evaluasi posisi Anda saat ini. Menurut panduan pembelian industri , keputusan peralatan yang paling sukses dimulai dengan evaluasi diri yang jujur, bukan mengejar spesifikasi. Peta jalan Anda dimulai dengan pertanyaan-pertanyaan mendasar berikut:

- Profil Material: Logam apa yang paling sering Anda potong? Kisaran ketebalan mana yang mendominasi produksi Anda? Sebuah laser cnc yang dioptimalkan untuk stainless steel tipis sangat berbeda dari yang dibuat untuk baja lunak tebal.

- Kebutuhan Volume: Apakah Anda menjalankan prototipe dan produksi dalam jumlah kecil, atau operasi Anda menuntut produksi terus-menerus dalam beberapa shift? Ini menentukan apakah mesin laser cnc dengan otomatisasi dasar sudah cukup atau sistem pemuatan terintegrasi menjadi penting.

- Standar Presisi: Apakah komponen Anda memerlukan toleransi ±0,1 mm atau ±0,25 mm dapat diterima? Toleransi yang lebih ketat menuntut sistem gerak berkualitas tinggi dan protokol perawatan yang lebih ketat.

- Pemilihan Teknologi: Berdasarkan campuran material Anda, apakah teknologi laser serat memenuhi kebutuhan Anda, atau aplikasi tertentu masih lebih menguntungkan dengan CO2 atau metode alternatif seperti waterjet?

- Pemilihan Daya: Sesuaikan kebutuhan pemotongan reguler terberat Anda dengan daya optimal—bukan maksimal. Beroperasi pada kapasitas 70-80% memperpanjang masa pakai komponen habis pakai dan meningkatkan kualitas tepi potong.

- Perspektif biaya total: Perhatikan lebih dari sekadar harga pembelian, pertimbangkan konsumsi listrik, suku cadang habis pakai, jadwal perawatan, dan masa pakai yang diharapkan. Pemotong laser serat dengan biaya awal lebih tinggi kerap kali memberikan total biaya kepemilikan yang lebih rendah.

- Infrastruktur Pendukung: Verifikasi ketersediaan layanan lokal sebelum melakukan komitmen. Seperti yang dicatat oleh analis peralatan, mesin yang menunggu layanan—terlepas dari spesifikasinya—tidak menghasilkan pendapatan sama sekali.

Kerangka kerja ini berlaku baik Anda mencari mesin ukir logam laser desktop maupun menentukan mesin pemotong laser industri untuk produksi volume tinggi. Teknologinya dapat ditingkatkan skalanya, tetapi logika pengambilan keputusannya tetap konsisten.

Bermitra dengan Ahli Manufaktur Presisi

Inilah yang sering diabaikan banyak pembeli: pemotongan laser jarang berdiri sendiri. Sebagian besar komponen fabrikasi memerlukan operasi tambahan—bending, stamping, pengelasan, perakitan—sebelum siap untuk produksi. Membangun kapabilitas manufaktur berarti mempertimbangkan bagaimana pemotongan laser terintegrasi dengan seluruh alur kerja Anda.

Untuk aplikasi otomotif dan komponen presisi, integrasi ini menjadi sangat penting. Pertimbangkan bagaimana Shaoyi (Ningbo) Teknologi Logam menjadi contoh mitra manufaktur komprehensif yang melengkapi kemampuan pemotongan laser. Stamping logam dan perakitan presisi mereka yang bersertifikasi IATF 16949 menangani proses setelah pemotongan laser: membentuk geometri kompleks, menyambungkan komponen, serta menghadirkan perakitan jadi yang siap dipasang.

Apa yang membuat kemitraan semacam ini bernilai? Beberapa kapabilitas yang menonjol:

- Kecepatan Prototipe Cepat: Ketika Anda memerlukan validasi desain sebelum melakukan produksi peralatan, kemampuan waktu penyelesaian 5 hari secara signifikan mempercepat siklus pengembangan Anda. Hal ini penting baik saat Anda melakukan iterasi terhadap braket potong laser maupun komponen sasis stamping.

- Dukungan desain untuk manufaktur: Analisis DFM komprehensif mendeteksi potensi masalah sebelum menjadi koreksi yang mahal. Waktu penawaran 12 jam berarti Anda dapat mengevaluasi beberapa pendekatan desain dengan cepat.

- Sertifikasi Kualitas: Sertifikasi IATF 16949—standar manajemen mutu industri otomotif—menjamin proses yang konsisten untuk komponen sasis, suspensi, dan struktural di mana kegagalan bukanlah pilihan.

- Skalabilitas Produksi: Berpindah dari validasi prototipe ke produksi massal otomatis membutuhkan mitra yang mampu menangani kedua ujung spektrum volume tanpa penurunan kualitas.

Menurut penelitian terhadap mitra fabrikasi, hubungan manufaktur yang kuat menyediakan konsultasi teknik, pengujian prototipe, dan rekomendasi material—bukan hanya waktu mesin. Dukungan ini mengurangi risiko, memperpendek waktu tunggu, serta memastikan produksi berjalan lancar untuk perakitan yang kompleks.

Langkah Selanjutnya Berdasarkan Tahap Anda

Ke mana Anda melangkah dari sini tergantung pada posisi Anda saat ini:

Jika Anda sedang meneliti investasi pemotongan laser pertama Anda: Minta potongan uji dari beberapa vendor menggunakan komponen produksi aktual Anda. Ukur ketepatan, periksa kualitas tepi, dan catat waktu proses secara lengkap. Kunjungi pengguna yang sudah ada di wilayah Anda dan ajukan pertanyaan langsung mengenai keandalan dan pengalaman layanan.

Jika Anda melakukan peningkatan terhadap kemampuan yang sudah ada: Lakukan analisis kapasitas secara jujur. Apakah Anda mengalami hambatan karena kecepatan pemotongan, kemampuan ketebalan, atau penanganan material? Fokuskan peningkatan pada kendala aktual Anda, bukan mengejar spesifikasi yang terlihat mengesankan tetapi tidak menyelesaikan realitas produksi Anda.

Jika saat ini Anda melakukan outsourcing pemotongan laser: Hitung biaya outsourcing sebenarnya termasuk pengiriman, waktu tunggu, dan koordinasi kualitas. Bandingkan dengan biaya kepemilikan peralatan internal selama 5-7 tahun. Titik impas sering kali tercapai lebih cepat dari yang diperkirakan untuk volume produksi yang konsisten.

Jika Anda membutuhkan manufaktur presisi yang melampaui pemotongan: Jelajahi kemitraan dengan produsen terpadu yang dapat menangani stamping, pembentukan, dan perakitan bersamaan dengan komponen hasil potong laser Anda. Untuk aplikasi otomotif, sumber daya seperti Kemampuan stamping otomotif Shaoyi menggambarkan bagaimana dukungan manufaktur yang komprehensif menyederhanakan produksi komponen kompleks.

Perjalanan dari memahami teknologi pemotongan logam dengan laser hingga menerapkannya secara menguntungkan membutuhkan pengetahuan dan tindakan. Kini Anda telah memiliki kerangka kerjanya—pemilihan watt, perbandingan teknologi, analisis biaya, kemampuan pemecahan masalah, dan kriteria keputusan. Langkah selanjutnya ada di tangan Anda: menerapkan pemahaman ini pada tantangan manufaktur spesifik Anda dan membangun kemampuan pemotongan yang dibutuhkan operasional Anda.

Pertanyaan Umum Mengenai Pemotongan Logam dengan Laser

1. Apakah pemotongan logam dengan laser mahal?

Biaya pemotongan laser tergantung pada jenis material, ketebalan, dan kecepatan pemotongan. Tarif per jam biasanya berkisar antara $60-$150, dengan laser serat beroperasi sekitar $28/jam dibandingkan metode alternatif lainnya. Meskipun investasi awal peralatan berkisar dari $15.000 untuk sistem pemula hingga lebih dari $120.000 untuk mesin industri, laser serat mencapai efisiensi energi 35% dibandingkan 10-20% untuk sistem CO2, secara signifikan mengurangi biaya operasional jangka panjang. Dengan mempertimbangkan penghilangan proses finishing sekunder, penghematan material dari lebar celah potong (kerf) yang sempit, serta peningkatan kecepatan produksi, banyak perusahaan mencapai pengembalian investasi penuh dalam waktu 18-24 bulan.

2. Seberapa tebal baja yang dapat dipotong oleh laser 1000W?

Laser serat 1000W biasanya memotong baja tahan karat hingga 5mm dan baja lunak sekitar 6mm secara efektif. Namun, kinerja optimal terjadi pada 70-80% dari kapasitas maksimum—artinya sistem 1000W memberikan kualitas tepi terbaik pada material setebal 3-4mm. Untuk material yang lebih tebal, kebutuhan daya meningkat secara signifikan: 2000W mampu menangani 8-10mm, 3000W mampu mengelola 12mm, dan sistem 6kW+ dapat menangani bagian hingga 25mm. Reflektivitas material juga penting—aluminium dan tembaga memerlukan daya 30-50% lebih tinggi dibandingkan baja dengan ketebalan yang sama.

3. Apa perbedaan antara pemotongan laser serat dan laser CO2?

Laser serat beroperasi pada panjang gelombang 1,064 mikrometer dengan efisiensi energi 35%, unggul dalam memotong logam di bawah 15mm—terutama material reflektif seperti aluminium, kuningan, dan tembaga. Laser ini menawarkan masa pakai sumber hingga 100.000 jam dan perawatan minimal. Laser CO2 menggunakan panjang gelombang 10,6 mikrometer dengan efisiensi 10-20%, memberikan hasil superior pada logam tebal lebih dari 20mm serta material non-logam seperti kayu, akrilik, dan tekstil. Tabung CO2 perlu diganti setiap 20.000-30.000 jam. Pilih laser serat untuk operasi yang berfokus pada logam dan CO2 untuk fleksibilitas pemrosesan berbagai material.

4. Apakah saya bisa menggunakan pemotong laser desktop untuk memotong logam di rumah?

Laser serat desktop di bawah $5.000 unggul dalam penandaan dan pengukiran logam tetapi biasanya tidak mampu memotong logam lebih tebal dari 1 mm secara penuh. Kemampuan pemotongan logam yang sesungguhnya dimulai sekitar $15.000-$25.000 untuk sistem dengan daya 500W atau lebih. Pertimbangan utama meliputi area kerja (biasanya 300x200 mm hingga 600x400 mm), kebutuhan listrik, ventilasi untuk ekstraksi asap, dan kebutuhan ruang minimal 2x3 meter. Bagi penggemar yang hanya sesekali memotong pelat tipis, menggunakan jasa luar seperti OSH Cut atau SendCutSend sering kali lebih hemat biaya dibanding memiliki peralatan sendiri.

5. Kapan saya harus memilih pemotongan waterjet atau plasma alih-alih laser?

Pilih plasma saat memotong logam konduktif listrik dengan ketebalan lebih dari 25mm secara hemat biaya—plasma mampu menangani hingga 6 inci aluminium, sementara laser maksimal sekitar 25mm baja. Pilih waterjet untuk aplikasi sensitif panas yang membutuhkan zona terkena panas nol, material non-logam seperti batu atau kaca, atau bagian tebal hingga 100mm. Waterjet menggunakan erosi abrasif dingin, menjaga sifat metalurgi yang penting untuk komponen aerospace atau medis. Wire EDM cocok untuk kebutuhan presisi ekstrem (±0,0001 inci) dan permukaan cermin, meskipun dengan biaya $85/jam dibandingkan laser yang hanya $28/jam.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —