Jasa Pemotongan Laser Diuraikan: Dari Persiapan File Hingga Bagian Jadi

Apa Itu Pemotongan Laser dan Mengapa Ini Penting

Pernah bertanya-tanya bagaimana perhiasan logam rumit, rambu kustom, atau suku cadang otomotif presisi mendapatkan bentuk sempurna mereka? Jawabannya sering terletak pada teknologi yang menggunakan cahaya sebagai alat pemotong. Baik Anda seorang pembuat proyek kreatif maupun insinyur yang mencari komponen industri, memahami proses ini membuka peluang yang mungkin belum pernah Anda pertimbangkan.

Pemotongan laser adalah proses manufaktur yang menggunakan sinar cahaya berdaya tinggi dan terfokus untuk memotong material dengan ketepatan luar biasa. Energi laser terkonsentrasi memanaskan material sepanjang jalur yang dikendalikan komputer, menyebabkan material meleleh, terbakar, atau menguap. Gas bantu kemudian meniup sisa material cair, meninggalkan tepi yang bersih dan halus. Menurut TWI Global , pada titik terkecilnya, berkas laser biasanya memiliki diameter kurang dari 0,32 mm, dengan lebar potong (kerf) serendah 0,10 mm yang mungkin dicapai tergantung pada ketebalan material.

Dari Berkas Cahaya ke Potongan Presisi

Apa yang membuat layanan pemotongan laser begitu bernilai? Bayangkan Anda perlu membuat bagian-bagian identik dengan toleransi yang diukur dalam pecahan milimeter. Metode pemotongan konvensional kesulitan di sini, tetapi teknologi laser unggul. Proses ini berhasil karena berkas laser memiliki sifat-sifat unik, termasuk koherensi, monokromatisitas, dan kolimasi, yang memungkinkan konsentrasi energi sangat besar ke dalam titik yang sangat kecil.

Teknologi ini menghubungkan dua dunia secara mulus. Penghobi menggunakan pemotongan dan pengukiran laser untuk membuat hadiah pribadi atau prototipe penemuan. Sementara itu, produsen dirgantara dan otomotif mengandalkan proses dasar yang sama untuk komponen yang kritis bagi misi . Perbedaannya? Skala, daya, dan tingkat presisi yang dibutuhkan.

Ilmu di Balik Berkas Laser

Ketika Anda menggunakan laser untuk memotong material, sesuatu yang luar biasa terjadi pada tingkat molekuler. Sinar terfokus berinteraksi dengan benda kerja, mentransfer energi termal yang mengubah material padat menjadi uap atau cair hampir secara instan. Pemanasan lokal ini menciptakan zona terdampak panas yang minimal, mengurangi distorsi dan menjaga integritas material.

Proses pemotongan presisi dengan laser mengikuti jalur yang diprogram oleh sistem CNC (kontrol numerik komputer). Sistem-sistem ini menerjemahkan desain digital menjadi koordinat pemotongan yang akurat, memastikan pengulangan yang konsisten apakah Anda memproduksi satu prototipe atau ribuan bagian yang identik.

Sepanjang panduan ini, Anda akan menemukan berbagai teknologi laser yang tersedia, material apa saja yang paling sesuai, cara menyiapkan file desain Anda, serta faktor-faktor yang memengaruhi harga. Anda juga akan belajar cara mengevaluasi penyedia layanan agar dapat mencocokkan kebutuhan proyek Anda dengan mitra manufaktur yang tepat. Siap untuk memahami perjalanan lengkap dari persiapan file hingga bagian jadi? Mari kita mulai.

Memahami Jenis-Jenis Teknologi Pemotongan Laser

Tidak semua laser diciptakan sama. Saat Anda memesan layanan pemotongan laser, teknologi di balik sinar tersebut menentukan jenis material yang dapat Anda potong, seberapa cepat prosesnya berjalan, dan tingkat presisi yang akan Anda capai. Bayangkan memilih jenis laser seperti memilih alat yang tepat dari kotak peralatan—masing-masing unggul dalam tugas tertentu namun kurang efektif untuk tugas lainnya.

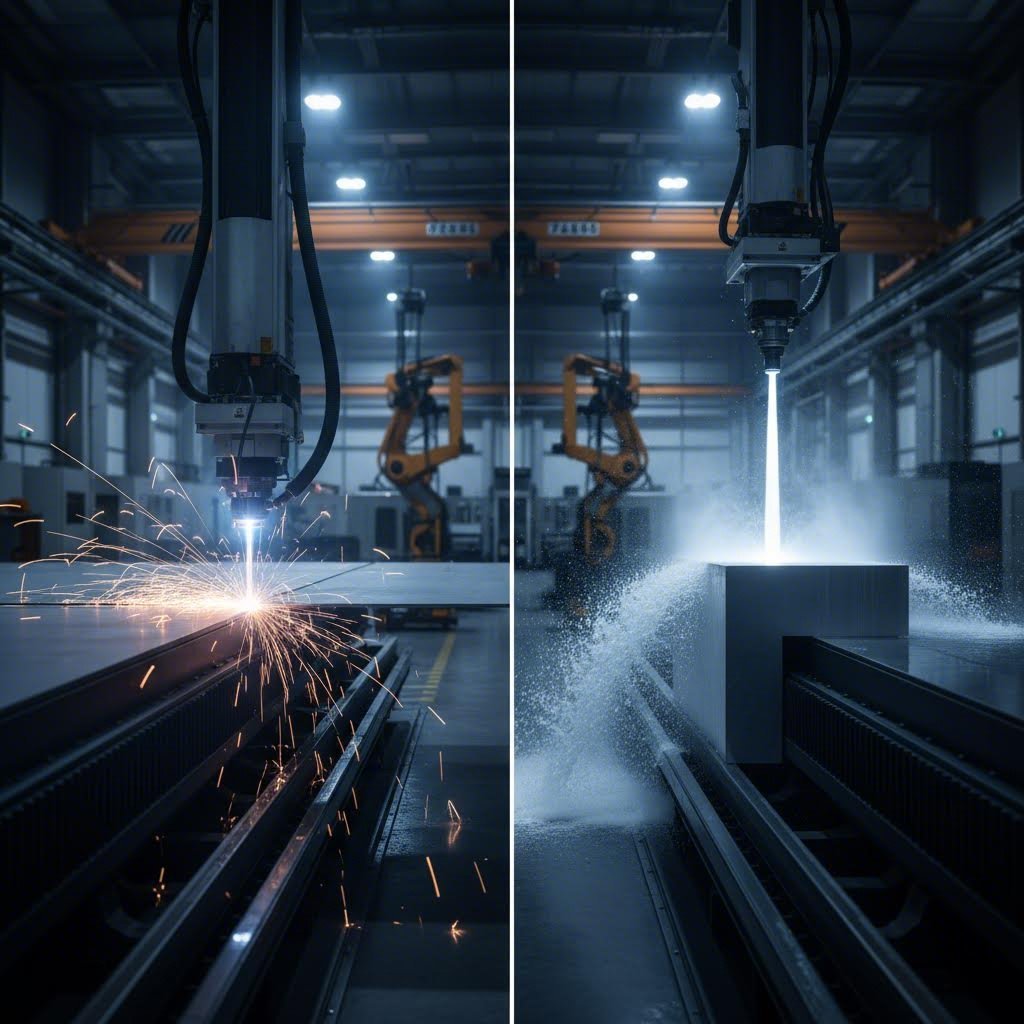

Tiga teknologi laser utama mendominasi industri: laser CO2, laser serat, dan laser Nd:YAG. Memahami perbedaan di antara mereka membantu Anda berkomunikasi secara efektif dengan penyedia layanan dan memastikan proyek Anda menggunakan laser yang paling sesuai untuk memotong material tertentu.

Laser CO2 untuk Pemrosesan Material Serbaguna

Laser CO2 menggunakan campuran gas yang terutama terdiri dari karbon dioksida sebagai medium pelaser, menghasilkan berkas cahaya dengan panjang gelombang sekitar 10,6 mikron. Panjang gelombang yang lebih panjang ini mudah diserap oleh material organik, menjadikan teknologi CO2 sebagai pilihan utama untuk pemrosesan non-logam.

Apa saja yang dapat dipotong oleh laser CO2? Daftarnya sangat beragam:

- Kayu dan kayu lapis untuk rambu dan karya dekoratif

- Akrilik dengan tepi halus berkilau hasil polesan api

- Kulit untuk aksesori mode dan pelapis furnitur

- Kertas dan kardus untuk prototipe kemasan

- Tekstil dan kain untuk produksi pakaian

- Beberapa jenis plastik (meskipun pemilihan material harus memperhatikan aspek keselamatan)

Menurut MatterHackers , laser CO2 menawarkan fleksibilitas dan ketelitian tinggi untuk bahan non-logam, tetapi memerlukan perawatan rutin dan tidak cocok untuk pemotongan logam. Industri seperti produksi rambu, pembuatan model, dan kerajinan tangan sangat bergantung pada teknologi ini.

Bisakah mesin laser CO2 memotong baja atau aluminium? Meskipun secara teknis dimungkinkan dengan unit industri berdaya tinggi, teknologi CO2 terbukti kurang efisien untuk logam dibandingkan alternatif serat. Panjang gelombang yang lebih panjang dipantulkan dari permukaan logam daripada diserap, sehingga mengurangi efektivitas pemotongan.

Laser Serat dan Keunggulan dalam Pemotongan Logam

Jika proyek Anda melibatkan logam, laser serat saat ini merupakan standar emas. Sistem solid-state ini menghasilkan sinar laser melalui serat optik yang didoping dengan elemen tanah jarang, menghasilkan panjang gelombang sekitar 1 mikron—kira-kira sepuluh kali lebih pendek daripada laser CO2.

Mengapa panjang gelombang penting? Panjang gelombang yang lebih pendek tersebut diserap secara sangat efisien oleh permukaan logam. Pemotong laser logam yang menggunakan teknologi serat dapat memotong baja tahan karat, aluminium, kuningan, tembaga, dan titanium dengan kecepatan serta presisi luar biasa. Menurut ADHMT, laser serat mencapai efisiensi konversi elektro-optik melebihi 30%, menjadikannya jauh lebih hemat energi dibandingkan teknologi lama.

Pemotong laser logam berdaya teknologi serat menawarkan beberapa keunggulan utama:

- Kecepatan pemotongan lebih tinggi, terutama pada material tipis hingga sedang

- Kebutuhan perawatan lebih rendah tanpa cermin atau tabung gas yang perlu diganti

- Jejak ruang yang lebih ringkas dibandingkan sistem CO2 sebanding

- Kinerja unggul pada material reflektif seperti tembaga dan kuningan

- Umur operasional lebih panjang dengan suku cadang yang lebih sedikit

Bagi siapa pun yang mencari mesin pemotong laser untuk aplikasi logam, teknologi serat memberikan kombinasi terbaik antara kecepatan, ketelitian, dan biaya operasional. Apa komprominya? Laser serat kesulitan menangani bahan organik—kayu, akrilik, dan tekstil—karena panjang gelombang yang lebih pendek tidak diserap secara efektif.

Laser Nd:YAG untuk Aplikasi Khusus

Laser Nd:YAG (neodymium-doped yttrium aluminum garnet) menempati ceruk khusus. Sistem solid-state ini menghasilkan panjang gelombang 1,06 mikron dan unggul dalam aplikasi yang membutuhkan daya puncak tinggi.

Di mana laser Nd:YAG unggul? Menurut Celerity Precision , laser ini umumnya digunakan untuk pengelasan, pengukiran dalam, dan pemotongan logam tebal di sektor-sektor menuntut seperti otomotif, pertahanan, dan dirgantara. Kemampuannya memberikan ledakan energi terkonsentrasi membuatnya ideal untuk aplikasi pengelasan titik presisi dan penandaan yang tidak dapat dicapai oleh teknologi lain.

Namun, sistem Nd:YAG memiliki pertimbangan tersendiri. Biayanya umumnya lebih tinggi dibanding unit serat atau CO2 sejenis, membutuhkan sistem pendingin air yang lebih kompleks, serta perawatan yang lebih intensif. Untuk sebagian besar aplikasi pemotongan standar, laser serat telah menggantikan teknologi Nd:YAG—namun untuk tugas khusus berdaya tinggi, Nd:YAG tetap relevan.

Memilih Teknologi yang Sesuai

Jadi, jenis laser mana yang cocok untuk proyek Anda? Keputusan ini terutama bergantung pada jenis material dan kebutuhan aplikasi.

| Faktor | Co2 laser | Laser Serat | Laser Nd:YAG |

|---|---|---|---|

| Bahan utama | Kayu, akrilik, kulit, kertas, tekstil, beberapa jenis plastik | Baja, baja tahan karat, aluminium, kuningan, tembaga, titanium | Logam tebal, paduan khusus |

| Panjang gelombang | 10,6 mikron | ~1 mikron | 1,06 mikron |

| Kecepatan Pemotongan | Sedang | Tercepat untuk logam | Sedang hingga lambat |

| Waterpass Presisi | Tinggi | Sangat tinggi | Tinggi |

| Pemeliharaan | Biasa (cermin, tabung gas) | Rendah | Lebih tinggi (pendinginan air) |

| Aplikasi Terbaik | Papan informasi, kerajinan, prototipe, pembuatan model | Fabrikasi logam, elektronik, perhiasan, otomotif | Pengelasan, ukiran dalam, komponen pertahanan |

| Biaya Relatif | Sedang | Awal lebih tinggi, operasional lebih rendah | Tertinggi |

Saat menghubungi penyedia layanan pemotongan laser, mengetahui kebutuhan material Anda membantu memverifikasi apakah mereka memiliki teknologi yang sesuai. Sebuah bengkel yang berspesialisasi dalam papan informasi akrilik kemungkinan besar menggunakan peralatan CO2, sedangkan pengrajin logam presisi hampir pasti menggunakan sistem serat. Beberapa penyedia layanan lengkap memiliki kedua teknologi tersebut, menawarkan fleksibilitas untuk berbagai jenis material.

Memahami perbedaan teknologi ini juga membantu Anda menafsirkan penawaran harga secara lebih cerdas. Pemotong logam dengan teknologi serat bisa menyelesaikan bagian baja Anda lebih cepat dibandingkan perangkat CO2 lama, yang berpotensi memengaruhi harga dan waktu penyelesaian. Sekarang setelah Anda memahami peralatan di balik proses ini, mari kita bahas langkah demi langkah bagaimana sebuah desain menjadi bagian jadi hasil potongan.

Cara Kerja Proses Pemotongan Laser

Jadi Anda memiliki ide desain dan mengetahui teknologi laser yang sesuai dengan material Anda. Namun, apa sebenarnya yang terjadi antara mengunggah file dan memegang bagian jadi di tangan Anda? Memahami alur kerja secara lengkap membantu Anda menyiapkan file yang lebih baik, berkomunikasi lebih efektif dengan penyedia layanan, serta memperkirakan apa yang akan terjadi pada setiap tahap.

Perjalanan dari konsep hingga bagian yang terpotong melibatkan urutan yang diatur secara cermat di mana presisi digital bertemu dengan manufaktur fisik . Apakah Anda bekerja dengan layanan pemotongan laser CNC atau mengoperasikan mesin laser CNC sendiri, proses dasarnya tetap konsisten di semua skala.

Desain ke File Digital

Setiap bagian hasil pemotongan laser dimulai sebagai file digital. Ini bukan sekadar gambar biasa—melainkan desain berbasis vektor yang memberi tahu mesin secara tepat ke mana sinar harus diarahkan. Bayangkan seperti membuat peta jalan yang akurat yang akan diikuti oleh laser.

Perangkat lunak desain Anda menghasilkan jalur yang mendefinisikan garis potong, tanda skor, dan area ukiran. Menurut Xometry, Anda perlu memvalidasi bahwa file Anda terdiri dari garis tunggal tanpa masalah warna atau lapisan yang dapat mengganggu perangkat lunak pemotong. Aplikasi desain umum mencakup pilihan profesional seperti AutoCAD dan Adobe Illustrator, serta alternatif yang lebih mudah diakses seperti Inkscape bagi mereka yang baru memulai.

Apa yang membuat sebuah file siap laser? Desain harus berisi loop tertutup dengan penskalaan yang sesuai dan penghapusan lapisan yang tidak perlu. File CAD berfungsi sebagai cetak biru yang mendefinisikan dimensi, bentuk, dan jalur pemotongan—setiap garis penting karena sistem laser dan CNC menafsirkannya secara harfiah.

Penjelasan Urutan Pemotongan

Setelah file Anda disiapkan, proses pemotongan aktual dengan laser mengikuti urutan sistematis. Berikut ini langkah-langkah yang terjadi:

- Persiapan Benda Kerja Material ditempatkan dengan aman di atas meja pemotongan. Penjajaran yang tepat memastikan laser mengikuti jalur yang telah diprogram secara presisi—material yang tidak sejajar menyebabkan hasil potongan tidak akurat dan pemborosan material.

- Pengaturan mesin: Operator memuat desain Anda ke dalam sistem komputer mesin CNC pemotong laser. Parameter seperti daya laser, kecepatan, panjang fokus, dan pengaturan gas bantu dikonfigurasi berdasarkan jenis dan ketebalan material Anda.

- Kalibrasi Titik Fokus: Titik fokus laser disesuaikan ke permukaan material atau sedikit di bawahnya. Hal ini memaksimalkan konsentrasi energi spesifik dengan meminimalkan ukuran titik pada titik awal pemotongan yang kritis.

- Piercing: Sebelum pemotongan dimulai, laser harus menembus material pada titik awal. Menurut Komacut, penusukan memerlukan energi laser terkonsentrasi untuk membuat titik masuk, yang sering kali membutuhkan waktu dan presisi lebih dibandingkan pemotongan kontinu.

- Eksekusi Pemotongan: Pemrograman CNC menerjemahkan desain digital Anda menjadi jalur pemotongan yang presisi. Gerakan dikendalikan menggunakan instruksi berbasis G-code yang menggerakkan motor posisi, memindahkan optik laser, benda kerja, atau keduanya sesuai jalur yang telah diprogram.

- Operasi Bantuan Gas: Selama proses pemotongan, gas bantu menjalankan beberapa fungsi penting. Gas tersebut membersihkan material cair dan abu dari zona potong, mendinginkan area sekitarnya untuk meminimalkan zona yang terkena panas, serta menjaga optik tetap bebas dari asap dan serpihan. Oksigen mendukung pemotongan lebih cepat melalui reaksi eksotermis, sedangkan nitrogen mencegah oksidasi sehingga menghasilkan tepi yang lebih bersih.

- Ekstraksi Bagian: Bagian yang terpotong tetap berada di tempatnya pada meja pemotong hingga laser berhenti dan pergerakan mesin terhenti. Bagian-bagian ini dapat memiliki tepi tajam dan panas sisa, sehingga perlu ditangani dengan hati-hati.

Apa yang terjadi pada tingkat molekuler selama proses pemotongan? Sinar terfokus dengan cepat memanaskan material hingga mencair, menghitam, atau menguap. Perpindahan energi lokal ini terjadi hampir secara instan—laser berinteraksi dengan benda kerja pada intensitas yang sangat terkonsentrasi sehingga material berubah dari padat menjadi uap di sepanjang lintasan sinar. Celah potong yang sempit (lebar potongan) merupakan hasil dari konsentrasi energi yang presisi ini, biasanya berukuran pecahan milimeter.

Opsi Pengerjaan Akhir Setelah Pemotongan

Pemotongan selesai tidak selalu berarti proyek telah selesai. Bergantung pada kebutuhan aplikasi Anda, beberapa langkah pasca-pemrosesan mungkin diperlukan:

- Periode Pendinginan: Pemotongan laser menghasilkan panas yang signifikan. Bagian-bagian perlu waktu pendinginan yang cukup sebelum ditangani untuk mencegah luka bakar dan memungkinkan tegangan termal stabil.

- Penghilang Berbulu: Menurut Komacut, proses deburring menghilangkan ketidaksempurnaan seperti tepi tajam dan duri yang tersisa setelah pemotongan. Metode yang digunakan meliputi gerinda, poles, dan mesin deburring otomatis tergantung pada material dan hasil akhir yang dibutuhkan.

- Pembersihan Permukaan: Pembersihan secara kimia atau mekanis menghilangkan residu, oksidasi, atau perubahan warna yang diakibatkan dari proses pemotongan.

- Menghilangkan Stres: Untuk aplikasi presisi, pemanasan pasca-pemotongan dapat mengurangi tegangan sisa pada area yang dipotong yang berpotensi menyebabkan distorsi bagian seiring waktu.

- Operasi Sekunder: Banyak bagian memerlukan proses tambahan seperti pembengkokan, pengelasan, pelapisan, pengecatan, atau perakitan sebelum mencapai bentuk akhirnya.

Langkah kontrol kualitas melengkapi proses ini. Pemeriksaan dimensi menggunakan jangka sorong, inspeksi permukaan, dan pengujian konsistensi hasil akhir memastikan bagian-bagian tersebut memenuhi spesifikasi desain sebelum dikirim.

Memahami alur kerja lengkap ini membantu Anda menghargai betapa pentingnya persiapan file—dan mengapa beberapa material terpotong lebih rapi dibandingkan yang lain. Berbicara tentang material, mari jelajahi secara tepat material-material apa saja yang kompatibel dengan layanan pemotongan laser serta keterbatasan apa saja yang perlu Anda ketahui.

Bahan yang Kompatibel dengan Layanan Pemotongan Laser

Anda telah memilih teknologi laser dan memahami alur prosesnya. Kini muncul pertanyaan penting: material apa saja yang sebenarnya bisa dipotong? Jawaban atas pertanyaan ini menentukan segalanya, mulai dari kelayakan proyek hingga kualitas akhir. Tidak semua material merespons energi laser dengan baik, dan memilih material yang salah dapat merusak peralatan, menghasilkan asap beracun, atau hanya memberikan hasil yang mengecewakan.

Penyedia layanan pemotongan laser berkualitas akan membimbing Anda dalam pemilihan material, tetapi memahami kompatibilitas secara mandiri akan membantu Anda merancang desain lebih cerdas dan mengajukan permintaan penawaran harga secara lebih efektif. Mari kita bahas material-material yang bisa digunakan, yang tidak bisa digunakan, serta alasan mengapa ketebalan ternyata lebih penting dari yang Anda duga.

Logam yang Terpotong Rapi

Fabrikasi logam merupakan salah satu aplikasi paling umum untuk pemotongan laser. Ketika Anda perlu memotong logam dengan laser secara presisi dan cepat, teknologi laser serat memberikan hasil luar biasa pada berbagai jenis paduan.

Baja Karbon: Pekerja utama dalam pemotongan laser logam. Baja karbon menyerap energi laser serat secara efisien, menghasilkan tepi yang bersih dengan drosis minimal. Menurut ADHMT, laser serat berdaya tinggi dapat menangani baja karbon dari lembaran tipis hingga pelat sangat tebal—meskipun kecepatan pemotongan menurun drastis seiring peningkatan ketebalan. Material tipis dipotong dengan cepat dan zona terkena panas yang minimal, sementara material tebal memerlukan kecepatan lebih lambat dan daya lebih tinggi untuk menjaga kualitas tepi.

Baja tahan karat: Ketika Anda perlu memotong baja tahan karat dengan laser, harapkan perilaku yang sedikit berbeda dibandingkan dengan baja karbon. Kandungan kromium pada material memengaruhi disipasi panas dan oksidasi tepi. Menggunakan nitrogen sebagai gas bantu mencegah perubahan warna khas yang dihasilkan oleh pemotongan dengan oksigen, menghasilkan tepi yang bersih dan bebas oksida, ideal untuk aplikasi yang terlihat. Pemotongan baja tahan karat dengan laser sangat efektif untuk peralatan layanan makanan, perangkat medis, dan elemen arsitektural di mana ketahanan terhadap korosi menjadi pertimbangan penting.

Aluminium: Pemotongan laser aluminium menimbulkan tantangan unik karena sifat materialnya yang sangat reflektif dan konduktivitas termal tinggi. Logam ini memantulkan energi laser daripada menyerapnya, sehingga memerlukan pengaturan daya yang lebih tinggi untuk mencapai penetrasi. Setelah proses pemotongan dimulai, disipasi panas yang sangat baik pada aluminium berarti laser harus mempertahankan kepadatan energi yang cukup sepanjang jalur potong. Meskipun demikian, pemotongan laser pada aluminium menghasilkan hasil yang sangat baik untuk komponen aerospace, perangkat elektronik, dan panel dekoratif.

Kuningan dan Tembaga: Material yang sangat reflektif dan konduktif ini mendorong teknologi laser hingga batas maksimalnya. Menurut ADHMT, kuningan dan tembaga memerlukan pendekatan khusus karena kemampuannya memantulkan kembali energi laser menuju optik. Laser serat modern menangani material ini lebih efektif dibandingkan teknologi lama, tetapi kecepatan pemotongan cenderung lebih rendah dibandingkan baja dengan ketebalan setara.

Titanium: Dihargai karena rasio kekuatan terhadap berat dalam aplikasi dirgantara dan medis, titanium dapat dipotong dengan baik menggunakan parameter yang tepat. Reaktivitas logam ini memerlukan pemilihan gas bantu yang hati-hati—biasanya argon atau nitrogen—untuk mencegah oksidasi dan kerapuhan pada tepi potongan.

Plastik dan Akrilik untuk Proyek Kreatif

Pemotongan bahan non-logam membuka peluang kreatif dan fungsional yang luas, meskipun pemilihan material perlu memperhatikan aspek keselamatan secara ekstra.

Akrilik (PMMA): Mungkin merupakan plastik yang paling ramah laser yang tersedia. Laser CO2 menghasilkan tepi potongan akrilik yang halus dan selesai seperti nyala api, sehingga sering kali tidak memerlukan proses sekunder. Material ini terpotong bersih tanpa meleleh atau perubahan warna jika pengaturan yang tepat digunakan. Komponen akrilik hasil pemotongan laser sering digunakan untuk rambu, tampilan, perhiasan, dan model arsitektur.

Kayu dan Kayu Lapis: Kayu alami terpotong dengan indah pada laser CO2, menghasilkan tepian yang menghitam khas yang sengaja dimanfaatkan oleh banyak desainer. Spesies kayu yang berbeda bereaksi secara berbeda—kayu keras seperti maple menghasilkan tepian yang lebih bersih dibandingkan pinus yang lebih lunak. Menurut ADHMT, kayu sangat serbaguna untuk berbagai aplikasi artistik dan praktis, meskipun kayu berminyak atau berkamir berisiko menimbulkan kebakaran dan sebaiknya dihindari.

Kulit: Kulit asli yang disamak dengan tanin nabati bekerja dengan baik untuk aksesori fesyen, komponen pelapis furnitur, dan barang-barang personal. Namun, panduan keselamatan Emory TechLab memperingatkan bahwa kulit yang disamak dengan kromium—kebanyakan kulit berwarna mencolok—menghasilkan uap berbahaya selama proses pemotongan dan harus benar-benar dihindari.

Kertas dan Kardus: Sangat baik untuk pembuatan prototipe, desain kemasan, dan pekerjaan dekoratif rumit. Bahan-bahan ini terpotong cepat pada pengaturan daya rendah, meskipun risiko kebakaran mengharuskan pengawasan mesin yang memadai.

Tekstil dan Kain: Serat alami seperti katun, felt, dan sutra terpotong dengan bersih. Bahan sintetis mungkin meleleh daripada terpotong tergantung pada komposisinya—selalu verifikasi keamanan material sebelum memproses.

Bahan yang Tidak Boleh Dipotong dengan Laser

Beberapa bahan menimbulkan bahaya keselamatan serius ketika terpapar energi laser. Penyedia jasa pemotongan laser terkemuka menolak bahan-bahan ini dengan alasan yang kuat:

- PVC (Polyvinyl Chloride): Melepaskan gas klorin saat dipanaskan—sangat beracun dan korosif bagi peralatan. Menurut Emory TechLab , PVC merusak mesin pemotong laser sambil menghasilkan gas berbahaya.

- Polikarbonat (Lexan): Terbakar daripada terpotong bersih, menghasilkan gas yang merusak optik peralatan.

- Plastik ABS: Mengeluarkan hidrogen sianida (HCN) saat dipotong dengan laser—membahayakan kesehatan secara serius.

- Vinyl: Mengandung klorin yang melepaskan asap beracun saat pemotongan.

- HDPE: Sangat mudah terbakar; meleleh dan terbakar daripada terpotong.

- Serat Karbon Berlapis: Resin mungkin mengandung senyawa yang tidak aman untuk proses laser; berisiko menimbulkan kebakaran dan asap berbahaya.

- Serat kaca: Menghasilkan asap berbahaya dari komponen resin.

- Inti Busa dan Styrofoam: Menghasilkan gas benzena—zat karsinogenik yang diketahui.

Jika ragu tentang suatu material, tanyakan penyedia layanan Anda sebelum mengirimkan file. Mereka harus dapat memverifikasi keamanan dan kesesuaian berdasarkan komposisi material.

Panduan Ketebalan Material

Ketebalan sangat memengaruhi kualitas potongan, kecepatan, dan hasil akhir tepi. Memahami hubungan ini membantu Anda menetapkan ekspektasi yang realistis dan mengoptimalkan desain untuk manufaktur.

| Jenis Bahan | Laser yang Direkomendasikan | Rentang Ketebalan Umum | Aplikasi Umum |

|---|---|---|---|

| Baja karbon | Serat | 0,5mm – 25mm+ | Bagian struktural, pelindung, braket |

| Baja tahan karat | Serat | 0,5mm – 20mm | Perangkat medis, peralatan makanan, arsitektur |

| Aluminium | Serat | 0,5mm – 12mm | Dirgantara, elektronik, panel dekoratif |

| Kuningan/Perunggu | Serat | 0,5mm – 6mm | Komponen listrik, barang dekoratif |

| Titanium | Serat | 0,5mm – 8mm | Dirgantara, implan medis |

| Akrilik | CO2 | 1mm – 25mm | Papan informasi, tampilan, perhiasan, prototipe |

| Kayu/Plywood | CO2 | 3mm – 20mm | Barang dekoratif, model, bagian furnitur |

| Kulit | CO2 | Hingga 5mm | Aksesori fesyen, pelapis furnitur |

| Kain | CO2 | Hingga 3 MM | Pakaian, tekstil teknis |

Bagaimana ketebalan memengaruhi pemotongan? Menurut ADHMT , bahan tipis dapat dipotong dengan cepat dan memiliki zona terkena panas yang minimal, sedangkan bahan tebal membutuhkan daya lebih besar dan kecepatan pemotongan yang lebih lambat untuk menjaga ketepatan. Hubungan ini tidak bersifat linier—menggandakan ketebalan bisa memerlukan waktu pemotongan empat kali lipat atau lebih.

Untuk pemotongan logam dengan laser, kualitas tepi berubah seiring perubahan ketebalan. Pemotongan logam lembaran tipis menggunakan laser menghasilkan tepi yang halus, tegak lurus, dengan kemiringan minimal. Seiring meningkatnya ketebalan, beberapa efek muncul:

- Kemiringan tepi: Celah potong (kerf) bisa melebar ke arah bawah pada potongan tebal

- Akumulasi Panas: Kecepatan yang lebih lambat memungkinkan panas menyebar lebih banyak ke material sekitarnya

- Pembentukan dros: Material cair mungkin tidak sepenuhnya terbuang dari potongan yang lebih tebal

- Ketidakteraturan meningkat: Permukaan tepi menjadi semakin kasar pada bagian yang lebih tebal

Saat bekerja dengan laser pemotong logam pada bahan yang lebih tebal, diskusikan pertimbangan ini dengan penyedia layanan Anda. Mereka dapat merekomendasikan proses alternatif untuk material yang melebihi ketebalan optimal pemotongan laser atau menyarankan modifikasi desain yang menyesuaikan keterbatasan teknologi tersebut.

Memahami kompatibilitas material dan batasan ketebalan memastikan desain Anda dapat diproduksi sejak awal. Namun, bahkan pemilihan material yang sempurna pun tidak akan menyelamatkan file desain yang disiapkan dengan buruk—yang mengarah kita pada topik penting mengenai persiapan file dan persyaratan format.

Persiapan File Desain dan Persyaratan Format

Anda telah memilih bahan Anda dan memahami cara kerja proses pemotongan. Sekarang tiba langkah yang membedakan proyek sukses dari proyek yang mengecewakan: menyiapkan file desain Anda dengan benar. Terdengar rumit? Tidak harus demikian. Baik Anda mencari layanan pemotongan laser atau bekerja dengan penyedia jarak jauh, persiapan file yang tepat memastikan visi Anda terwujud secara akurat menjadi bagian-bagian jadi.

Banyak pengguna pemula mengirimkan file yang tampak sempurna di layar tetapi gagal selama produksi. Perbedaannya terletak pada pemahaman tentang apa yang sebenarnya dibutuhkan oleh mesin pemotong laser—dan ini tidak sama dengan kebutuhan printer Anda. Mari kita bahas hal-hal penting agar proyek pemotongan laser khusus Anda berjalan lancar dari pengiriman file hingga pengiriman akhir.

File Vektor dan Mengapa Mereka Penting

Ketika Anda mengirimkan karya seni ke mesin pemotong laser, mesin tersebut membutuhkan instruksi yang tepat tentang ke mana arah sinar harus diarahkan. Di sinilah grafik vektor menjadi penting.

Tidak seperti gambar raster (JPG, PNG) yang terdiri dari piksel berwarna, file vektor mendefinisikan bentuk melalui persamaan matematis. Menurut xTool, grafik vektor dapat diperbesar ke ukuran apa pun tanpa kehilangan kualitas—menjadikannya ideal untuk pekerjaan pemotongan laser. Laser mengikuti jalur yang didefinisikan secara matematis ini dengan presisi, memotong tepat di lokasi yang ditentukan dalam desain Anda.

Apa yang terjadi jika Anda menyerahkan gambar raster? Mesin tidak dapat mengekstrak jalur potong dari kisi piksel. File raster hanya berfungsi untuk pengukiran laser (di mana sinar bergerak maju mundur di area yang terisi), tetapi pemotongan memerlukan jalur bersih yang hanya disediakan oleh vektor.

Sebagian besar layanan pemotongan laser dan skala nasional menerima format vektor standar berikut:

- .AI (Adobe Illustrator): Standar industri untuk desain kompleks dan alur kerja profesional. Mempertahankan lapisan dan informasi jalur detail.

- .SVG (Scalable Vector Graphics): Format terbuka yang serbaguna dan kompatibel dengan sebagian besar program desain. Menurut Fabberz, SVG merupakan alternatif yang sangat baik untuk file AI.

- .DXF (Drawing Exchange Format): Umum digunakan dalam program CAD seperti AutoCAD. Didukung secara luas oleh peralatan manufaktur.

- .PDF (Portable Document Format): Diterima jika berisi data vektor (bukan gambar raster yang disematkan).

- .3DM (Rhinoceros 3D): Sering digunakan dalam desain industri dan arsitektur untuk proyek 2D dan 3D yang kompleks.

Jika Anda bekerja dengan layanan pemotongan laser akrilik atau penyedia profesional lainnya, memastikan kompatibilitas format sebelum mengirimkan file dapat mencegah keterlambatan. Jika ragu, hubungi penyedia—layanan pemotongan laser yang terpercaya lebih menghargai pertanyaan daripada menerima file yang tidak dapat digunakan.

Memahami Garis Potong, Garis Skor, dan Area Ukiran

Berikut hal yang sering dilewatkan pemula: tidak semua garis dalam desain Anda diterjemahkan dengan cara yang sama. Mesin pemotong laser membedakan tiga jenis operasi berdasarkan cara Anda memformat jalur Anda.

Garis Potong: Jalur-jalur ini memberi tahu laser untuk memotong sepenuhnya menembus bahan. Menurut Fabberz , garis potong harus diatur dengan garis tepi 0,001 inci dalam warna merah RGB (255, 0, 0) untuk menunjukkan pemotongan vektor. Laser mengikuti jalur-jalur ini dengan tingkat daya yang cukup untuk menembus ketebalan bahan secara penuh.

Garis Skor (Ukiran Vektor): Ini menciptakan tanda permukaan tanpa memotong menembus bahan. Atur garis skor dengan garis tepi 0,001 inci dalam warna biru RGB (0, 0, 255). Skoring sangat baik untuk garis lipat, detail dekoratif, atau panduan yang tidak boleh memisahkan bahan.

Ukiran Raster: Ini mencakup area yang dibatasi oleh garis dan diisi dengan warna atau pola. Laser menafsirkan area ini sebagai wilayah ukiran permukaan, bergerak maju mundur melintasi area tersebut untuk menghilangkan lapisan bahan. Menurut xTool, isian harus menggunakan hitam atau abu-abu untuk menentukan kedalaman ukiran.

Mengapa ini penting? Bayangkan merancang tanda khusus di mana Anda menginginkan huruf terpotong, garis tepi yang digores, dan logo yang diukir. Tanpa format garis dan isi yang tepat, mesin tidak dapat membedakan antara operasi-operasi ini—berpotensi memotong elemen-elemen yang seharusnya hanya diberi tanda.

Kesalahan Desain Umum yang Harus Dihindari

Bahkan desainer berpengalaman pun bisa melakukan kesalahan yang menyebabkan masalah produksi. Sebelum menyerahkan file ke penyedia layanan pemotongan laser mana pun, periksa pekerjaan Anda terhadap kesalahan umum berikut:

- Garis yang Tumpang Tindih atau Duplikat: Ketika jalur saling bertumpuk, laser mungkin memotong lokasi yang sama lebih dari sekali—menyebabkan pembakaran berlebih, kerusakan material, atau waktu proses yang tidak perlu. Menurut Fabberz, gunakan alat "Join" di Illustrator, "SelDup" di Rhino 3D, atau "Overkill" di AutoCAD untuk menghilangkan duplikat.

- Mengabaikan Kompensasi Kerf: Sinar laser menguapkan material saat memotong, menghilangkan strip tipis yang dikenal sebagai kerf. Menurut xTool, kerf memengaruhi ketepatan dimensi akhir. Untuk hasil potongan yang presisi, sesuaikan dimensi desain Anda untuk memperhitungkan penghilangan material—biasanya 0,1 mm hingga 0,3 mm tergantung pada material dan pengaturan laser.

- Fitur Terlalu Kecil untuk Dipotong: Lebar garis minimum bergantung pada ketelitian laser dan sifat material. Menurut xTool, lebar garis 0,2 pt bisa menunjukkan pemotongan sementara garis yang lebih tebal menunjukkan ukiran. Periksa dengan penyedia layanan Anda mengenai ukuran fitur minimum untuk material spesifik Anda.

- Ketebalan Garis Tidak Tepat: Ketebalan garis yang berbeda memberi tahu mesin apakah harus memotong, mengukir, atau membuat skor. Menggunakan ketebalan yang salah dapat membingungkan perangkat lunak pemotongan dan menghasilkan hasil yang tidak diharapkan.

- Kotak Teks Aktif: Mesin pemotong laser mungkin tidak dapat memproses teks secara langsung. Menurut xTOOL , ubah teks menjadi bentuk atau garis luar sebelum dikirimkan. Di Adobe Illustrator, pilih teks dan gunakan Type → Create Outlines (Shift + Cmd/Ctrl + O).

- Karya Terlalu Dekat ke Tepi: Menurut Fabberz, pertahankan batas 0,25" di sekeliling karya sebagai area bleed. Bagian yang ditempatkan tepat di tepi material mungkin tidak terpotong dengan benar.

- Jarak Antar Bagian Tidak Cukup: Berikan jarak minimal 0,125" antara semua objek untuk meminimalkan limbah material dan mencegah akumulasi panas antara potongan yang berdekatan.

Mempersiapkan Berkas Anda agar Sukses

Siap mempersiapkan berkas Anda? Baik Anda seorang desainer profesional atau seseorang yang mencari layanan laser cut untuk proyek pertama, langkah-langkah praktis ini berlaku secara umum.

Pilih Perangkat Lunak Desain Anda: Pilihan Anda tergantung pada kompleksitas proyek dan anggaran:

- Opsi Profesional: Adobe Illustrator dan CorelDRAW sangat baik dalam membuat grafik vektor yang dapat diskalakan. AutoCAD menangani gambar teknis dan keluaran format CAD. Rhinoceros 3D cocok untuk proyek industri dan arsitektural yang kompleks.

- Alternatif yang Dapat Diakses: Inkscape menawarkan kemampuan vektor yang kuat tanpa biaya—sangat cocok untuk pemula atau pembuat konten yang memperhatikan anggaran. Menurut xTool, bahkan perangkat lunak kontrol mesin laser seperti xTool Creative Space memungkinkan pembuatan grafik sederhana secara langsung sebelum proses pemotongan.

- Alat yang Disederhanakan: Canva dan platform serupa dapat mengekspor file vektor untuk desain dasar, meskipun tidak memiliki fitur pengeditan jalur lanjutan yang disediakan perangkat lunak profesional.

Daftar Periksa Sebelum Pengiriman: Sebelum mengirim file Anda ke layanan pemotong laser atau penyedia jarak jauh mana pun, verifikasi detail berikut:

- File disimpan dalam format yang diterima (.AI, .SVG, .DXF, .PDF, atau .3DM)

- Semua teks telah dikonversi menjadi bentuk garis (outlines)

- Tidak ada jalur yang tumpang tindih atau duplikat

- Area pemotongan, skor, dan ukiran telah diberi kode warna dengan benar

- Satuan yang benar ditentukan (inci atau milimeter)

- Ukuran dokumen sesuai dengan dimensi material yang dimaksud

- Layer tersembunyi, clipping mask, dan elemen tidak penting telah dihapus

- Mode warna RGB dipilih (bukan CMYK)

- Bagian-bagian disusun secara efisien dengan jarak yang tepat

Meluangkan waktu untuk menyiapkan file dengan benar dapat mencegah revisi yang mahal dan keterlambatan produksi. Penyedia layanan Anda mungkin menawarkan bantuan persiapan file—ada baiknya ditanyakan jika Anda ragu tentang persyaratan tertentu.

Setelah file yang diformat dengan benar sudah siap, Anda mungkin bertanya-tanya bagaimana pemotongan laser dibandingkan dengan metode fabrikasi alternatif lainnya. Memahami perbedaan ini membantu Anda memilih proses yang tepat sesuai kebutuhan proyek tertentu.

Pemotongan Laser vs Metode Pemotongan Lainnya

File desain Anda sudah siap, bahan Anda telah dipilih—tetapi apakah pemotongan dengan laser benar-benar proses terbaik untuk proyek Anda? Terkadang jawabannya iya. Namun di lain waktu, metode alternatif dapat memberikan hasil yang lebih baik sesuai kebutuhan spesifik Anda. Memahami perbandingan antara pemotongan laser dan teknologi fabrikasi lainnya membantu Anda membuat keputusan yang lebih cerdas serta berkomunikasi lebih efektif dengan mitra manufaktur.

Setiap metode pemotongan unggul dalam skenario tertentu namun kurang optimal dalam kondisi lain. Saat Anda memotong bagian logam dengan laser yang memiliki detail rumit, laser biasanya menjadi pilihan utama. Namun bagaimana jika melibatkan pelat aluminium tebal atau komposit yang sensitif terhadap panas? Di sinilah pemahaman terhadap pilihan yang tersedia menjadi sangat berharga.

Laser vs Waterjet untuk Bahan Tebal

Bayangkan Anda perlu memotong pelat baja setebal 2 inci dengan presisi tinggi. Apakah laser mampu menanganinya? Secara teknis, sistem berdaya tinggi dapat memotong logam tebal—namun apakah ini pilihan terbaik?

Pemotongan waterjet menggunakan air bertekanan tinggi yang dicampur dengan partikel abrasif (biasanya garnet) untuk mengikis material sepanjang jalur yang telah diprogram. Menurut Xometry, pemotongan waterjet dapat memotong material setebal 250-300mm, sedangkan laser umumnya maksimal sekitar 30-40mm meskipun dengan peralatan yang sangat kuat.

Di sinilah perbedaannya menjadi kritis: panas. Pemotongan baja dengan laser menghasilkan energi termal yang signifikan yang memengaruhi material di sekitarnya. Pemotongan waterjet sama sekali tidak menghasilkan zona terkena panas. Untuk komponen aerospace, perangkat medis, atau aplikasi apa pun di mana sifat material harus tetap sepenuhnya tidak berubah, hal ini sangat penting.

Ketika waterjet unggul:

- Memotong logam tebal yang melampaui kapasitas laser

- Mengolah material sensitif terhadap panas seperti paduan dan komposit tertentu

- Bekerja dengan logam reflektif yang menantang laser serat

- Aplikasi yang membutuhkan distorsi termal nol

- Memotong keramik, kaca, atau batu

Ketika laser unggul:

- Mengolah material berketebalan tipis hingga sedang dengan kecepatan tinggi

- Desain rumit yang membutuhkan toleransi ketat

- Produksi volume tinggi di mana kecepatan memengaruhi biaya

- Proyek-proyek yang kualitas hasil akhir tepi sangat penting

Menurut Xometry, pemotong laser mencapai ukuran celah potong minimum sebesar 0,15 mm dibandingkan dengan 0,5 mm pada waterjet—keunggulan presisi yang signifikan untuk pekerjaan detail. Kecepatan juga sangat berbeda: laser memotong pada 20-70 inci per menit dibandingkan dengan 1-20 inci per menit pada waterjet untuk material yang sebanding.

Pertimbangan biaya berubah tergantung pada ketebalan material. Xometry mencatat bahwa pemotongan laser lebih murah untuk bagian tipis, sedangkan waterjet menjadi lebih hemat biaya saat mengolah bahan tebal di mana kecepatan laser turun drastis.

Kapan CNC Routing Lebih Masuk Akal

CNC routing menggunakan pendekatan yang secara fundamental berbeda—menggunakan alat potong berputar alih-alih energi termal atau erosi abrasif. Bayangkan sebagai router yang sangat presisi dan dikendalikan komputer yang mengikuti jalur desain Anda dengan akurasi industri.

Mengapa memilih routing dibanding mesin laser pemotong logam? Untuk bahan tertentu, jawabannya adalah kualitas tepi dan kompatibilitas material.

Menurut SendCutSend , CNC routing mempertahankan toleransi sebesar +/- 0,005" sambil menghasilkan permukaan akhir yang lebih baik pada berbagai komposit, plastik, dan kayu. Proses ini tidak bergantung pada energi termal, sehingga sepenuhnya menghilangkan zona terdampak panas.

Keunggulan CNC routing:

- Hasil tepi unggul pada plastik seperti ABS dan HDPE

- Tidak ada tegangan termal atau zona terdampak panas

- Sangat baik untuk aplikasi kayu yang membutuhkan tepi bersih tanpa hangus

- Kemampuan untuk profil 3D dan pemotongan dengan kedalaman parsial

- Kompatibel dengan operasi pengeboran ulir dan pengenceran lubang

Batasan CNC routing:

- Sudut interior tidak dapat lebih tajam daripada diameter pemotong (biasanya radius minimum 0,125")

- Tab fikstur yang diperlukan untuk menahan bagian selama pemotongan dapat meninggalkan bekas kecil

- Tidak ideal untuk pola berlubang sangat banyak (risiko perpindahan bagian selama pemotongan)

- Lebih lambat dibanding pemotongan laser untuk sebagian besar aplikasi logam

Untuk proyek seperti pelindung khusus dari HDPE, panel kayu dekoratif tanpa bekas terbakar, atau bagian yang membutuhkan lubang berulir, routing CNC sering kali lebih unggul dibanding pemotongan laser meskipun kecepatannya lebih lambat.

Operasi Mesin Punch

Teknologi mesin punch telah ada sebelum laser dan tetap relevan untuk aplikasi volume tinggi tertentu. Proses ini menggunakan mati yang mengeras untuk meninju bentuk melalui lembaran logam—mirip dengan alat pelubang kertas berkapasitas tinggi yang diperbesar untuk produksi industri.

Kapan mesin punch unggul:

- Produksi volume sangat tinggi dari bagian yang identik

- Pola lubang standar dan geometri sederhana

- Aplikasi di mana biaya peralatan awal ditutup oleh volume produksi

- Bahan tebal yang akan memperlambat pemotongan laser secara signifikan

Keterbatasan mesin punch:

- Memerlukan perkakas khusus untuk bentuk non-standar

- Tidak dapat menghasilkan desain yang benar-benar rumit

- Keausan perkakas memengaruhi konsistensi seiring waktu

- Tidak ekonomis untuk prototipe atau volume rendah

Untuk sejumlah kecil braket khusus, pemotongan laser lebih unggul dibanding punch press dalam hal biaya dan waktu penyelesaian. Untuk 100.000 pelat pemasangan identik dengan pola lubang standar, punch press mungkin memberikan penghematan signifikan.

Kerangka Keputusan untuk Proyek Anda

Bagaimana cara memilih? Pertimbangkan lima faktor ini saat mengevaluasi metode pemotongan untuk proyek Anda berikutnya:

| Faktor | Pemotongan laser | Pemotongan Airjet | Pemotongan CNC | Punch press |

|---|---|---|---|---|

| Toleransi Presisi | ±0,005" (sangat baik) | ±0,009" (baik) | ±0,005" (sangat baik) | ±0,010" (sedang) |

| Ketebalan Material | Hingga logam ~40mm | Hingga 300mm | Bervariasi tergantung bahan | Biasanya <12mm |

| Kualitas tepi | Sangat baik (halus, mungkin ada goresan pada material tebal) | Sangat baik (tanpa dross atau teritisan) | Sangat baik (potongan mekanis yang bersih) | Baik (mungkin perlu deburring) |

| Zona Terpengaruh Panas | Minimal (meningkat seiring ketebalan) | Tidak ada | Tidak ada | Tidak ada |

| Efisiensi Biaya (Volume Rendah) | Sangat baik | Sedang | Bagus sekali | Buruk (biaya peralatan) |

| Efisiensi Biaya (Volume Tinggi) | Bagus sekali | Sedang | Sedang | Sangat baik |

| Kemampuan Detail Rumit | Sangat baik | Bagus sekali | Terbatas (diperlukan radius sudut) | Terbatas (tergantung peralatan) |

| Kecepatan | 20-70 IPM | 1-20 IPM | Sedang | Sangat cepat per unit |

Panduan keputusan cepat:

- Pilih pemotongan laser saat Anda membutuhkan detail rumit, material tipis-hingga-sedang, waktu penyelesaian cepat, dan volume rendah-hingga-sedang yang hemat biaya.

- Pilih pemotongan waterjet ketika memotong material tebal, memproses paduan yang peka terhadap panas, atau bekerja dengan material komposit seperti serat karbon dan G10.

- Pilih perutean CNC ketika kualitas tepi pada plastik dan kayu penting, ketika Anda membutuhkan fitur berulir, atau ketika desain memang memerlukan sudut interior beradius.

- Pilih penekanan punch ketika memproduksi jumlah bagian yang sangat besar dengan geometri sederhana dan dapat diulang.

Banyak proyek mendapat manfaat dari kombinasi metode. Perakitan kompleks bisa menggunakan pemotongan laser untuk braket logam yang rumit, perutean CNC untuk pelindung plastik, dan waterjet untuk pelat dasar aluminium tebal—setiap proses menangani tugas yang paling sesuai dengannya.

Menurut SendCutSend, mitra fabrikasi profesional kerap memilih metode ideal untuk setiap material secara otomatis, sehingga memastikan bagian diproduksi menggunakan proses terbaik dengan harga paling terjangkau. Artinya, pilihan material Anda harus menjadi pertimbangan dalam keputusan desain sejak awal.

Memahami kompromi-kompromi ini menempatkan Anda dalam posisi untuk berdiskusi secara terinformasi dengan penyedia layanan. Namun setelah memilih proses yang diinginkan, berapa biaya yang harus Anda perkirakan? Mari kita bahas faktor-faktor yang memengaruhi biaya pemotongan laser dan cara menafsirkan penawaran harga yang Anda terima.

Memahami Biaya dan Faktor Penentu Harga Pemotongan Laser

Anda telah membandingkan metode pemotongan, menyiapkan file Anda, dan memilih bahan yang diinginkan. Kini muncul pertanyaan yang selalu diajukan semua orang: berapa biaya yang diperlukan? Jika pernah mencari mesin pemotong laser dengan harapan menemukan harga yang langsung jelas, kemungkinan besar Anda menyadari bahwa penawaran harganya sangat bervariasi—dan jarang ditampilkan langsung di situs web.

Inilah kenyataannya: biaya pemotongan laser tidak ditentukan secara sembarangan. Biaya ini mengikuti rumus logis yang didasarkan pada faktor-faktor yang dapat diukur. Memahami apa yang menentukan penawaran harga pemotongan laser akan mengubah Anda dari pembeli pasif menjadi pelanggan yang terinformasi, sehingga mampu mengoptimalkan desain, memperkirakan pengeluaran, serta mengevaluasi proposal secara cerdas.

Apa yang Menentukan Penawaran Harga Anda

Ketika Anda meminta penawaran pemotongan laser, penyedia menghitung biaya menggunakan kerangka kerja yang konsisten—meskipun angka akhir bisa berbeda antar bengkel. Menurut Fortune Laser , formula penetapan harga dasar adalah sebagai berikut:

Harga Akhir = (Biaya Material + Biaya Variabel + Biaya Tetap) × (1 + Margin Keuntungan)

Apa artinya hal tersebut bagi proyek Anda? Mari kita uraikan variabel-variabel utama yang menentukan biaya pemotongan laser:

- Jenis dan Biaya Material: Material yang berbeda memiliki biaya dasar yang berbeda. MDF tergolong murah sementara titanium kelas aerospace jauh lebih mahal. Pilihan material Anda menjadi dasar kutipan harga sebelum proses pemotongan dimulai.

- Ketebalan Bahan: Faktor ini sering mengejutkan pembeli pemula. Menurut Komacut, material yang lebih tebal membutuhkan energi lebih besar dan kecepatan pemotongan yang lebih lambat untuk mendapatkan hasil potongan yang bersih. Menggandakan ketebalan bisa membuat waktu pemotongan—dan biayanya—lebih dari dua kali lipat karena laser harus bergerak jauh lebih lambat agar dapat menembus dengan bersih.

- Panjang potong total: Laser terutama mengenakan biaya berdasarkan waktu mesin, bukan luas material. Desain dengan pola rumit yang menutupi lembaran kecil dapat lebih mahal daripada bentuk sederhana pada lembaran yang lebih besar karena lintasan sinar lebih panjang.

- Kompleksitas Pemotongan: Desain dengan lengkungan ketat, sudut tajam, dan geometri detail memaksa mesin melambat pada setiap perubahan arah. Menurut Fortune Laser, geometri kompleks meningkatkan waktu pemotongan total, yang secara langsung menaikkan biaya.

- Jumlah penusukan: Setiap kali laser memulai potongan baru, ia harus menembus material terlebih dahulu. Desain dengan 100 lubang kecil lebih mahal daripada satu lubang besar karena akumulasi waktu penembusan—meskipun panjang total potongan serupa.

- Jumlah pesanan: Volume yang lebih tinggi mendistribusikan biaya tetap ke lebih banyak bagian, sehingga mengurangi harga per unit. Lebih lanjut tentang ini di bawah.

- Waktu Penyelesaian: Pesanan mendesak biasanya dikenai biaya tambahan. Waktu penyelesaian standar memungkinkan bengkel menggabungkan pesanan secara efisien, sedangkan permintaan percepatan memerlukan penyesuaian jadwal.

- Kebutuhan pasca-pemrosesan: Operasi sekunder seperti penghilangan duri, pembengkokan, pengeboran ulir, atau pelapisan bubuk menambah tenaga kerja, waktu peralatan, dan bahan tambahan—masing-masing dikenai harga terpisah.

Menurut Fortune Laser, tarif mesin per jam biasanya berkisar antara $60 hingga $120 tergantung pada daya dan kemampuan sistem laser. Biaya variabel—waktu yang dibutuhkan pekerjaan spesifik Anda—sering kali merupakan bagian terbesar dari penawaran akhir Anda.

Harga Berdasarkan Volume dan Ekonomi Skala

Di sinilah jumlah pesanan secara drastis mengubah ekonomi per unit produk Anda. Saat Anda memesan satu prototipe, biaya tetap persiapan mewakili persentase besar dari total biaya. Pesan 1.000 suku cadang yang identik, dan biaya persiapan yang sama tersebut akan tersebar di setiap unitnya.

Apa sajakah biaya tetap ini? Menurut Fathom Manufacturing, biaya pemasangan mencakup waktu operator untuk memuat bahan, mengkalibrasi mesin, dan menyiapkan file desain. Kebanyakan layanan pemotongan laser secara nasional mengenakan biaya pemasangan atau mempertahankan nilai pesanan minimum untuk memastikan pekerjaan kecil tetap layak secara ekonomi.

Perhitungannya menguntungkan Anda seiring peningkatan jumlah unit:

- Jumlah Prototipe (1-10 bagian): Biaya persiapan merupakan persentase besar dari penawaran harga Anda. Harga per bagian tampak tinggi karena biaya tetap dibagi ke dalam jumlah unit yang sedikit.

- Produksi Skala Kecil (50-500 bagian): Persiapan menjadi lebih kecil secara proporsional. Diskon bahan mungkin berlaku, dan pengaturan pemotongan yang efisien mengurangi limbah.

- Produksi Volume Tinggi (1.000+ bagian): Menurut Fortune Laser, diskon untuk pesanan volume tinggi bisa mencapai hingga 70%. Jalannya produksi terus-menerus meminimalkan waktu henti mesin antar bagian.

Efisiensi pengaturan pemotongan juga meningkat seiring kenaikan jumlah. Saat memotong beberapa bagian yang identik, operator menyusunnya rapat-rapat di atas lembaran bahan untuk meminimalkan limbah. Pengaturan yang lebih baik secara langsung mengurangi komponen biaya bahan Anda.

Biaya Tersembunyi yang Perlu Dipertimbangkan

Selain pos-pos yang jelas, beberapa faktor dapat secara tak terduga menaikkan tagihan akhir Anda. Mempertimbangkan hal ini membantu Anda membuat anggaran secara akurat dan menghindari kejutan:

- Biaya Persiapan Berkas: Jika file desain Anda mengandung kesalahan—garis duplikat, kontur terbuka, format yang tidak tepat—teknisi harus memperbaikinya sebelum produksi. Menurut Fortune Laser, pembersihan file ini sering kali memicu biaya tambahan. Mengirimkan file yang bersih dan diformat dengan benar sepenuhnya menghilangkan biaya ini.

- Nilai Pesanan Minimum: Banyak penyedia menerapkan biaya minimum terlepas dari seberapa sederhana pekerjaan Anda. Satu braket kecil bisa jadi berharga sama dengan sepuluh karena waktu persiapan tetap konstan.

- Pemborosan material: Kutipan harga Anda mencakup material yang menjadi limbah—ruang antara bagian-bagian yang disusun dan sisa material yang tidak dapat digunakan. Desain yang efisien meminimalkan komponen limbah ini.

- Premi Toleransi: Menurut Fortune Laser, menentukan toleransi yang lebih ketat daripada kebutuhan fungsional memaksa kecepatan pemotongan yang lebih lambat dan lebih terkendali. Hanya minta presisi yang benar-benar Anda butuhkan.

- Biaya Material Khusus: Bahan yang tidak tersedia di stok mungkin memerlukan pemesanan khusus dengan biaya tambahan dan waktu tunggu yang lebih lama. Memilih opsi yang tersedia di stok sering kali menghemat uang dan waktu.

- Biaya pengiriman dan penanganan: Bergantung pada ukuran, berat bagian, dan persyaratan pengiriman, biaya pengiriman dapat menambah beban biaya—terutama untuk pengiriman darurat.

Nilai Sistem Penawaran Cepat

Bagaimana cara mendapatkan informasi harga? Terdapat dua model utama, masing-masing memiliki keunggulan tersendiri.

Platform Pemotongan Laser Online: Layanan ini memungkinkan Anda mengunggah file CAD dan menerima penawaran otomatis dalam hitungan detik. Menurut Fortune Laser, platform online menawarkan kecepatan dan kenyamanan yang tak tertandingi—ideal untuk prototipe cepat dan insinyur yang membutuhkan umpan balik anggaran segera. Adapun komprominya? Sistem otomatis tidak akan mendeteksi kesalahan desain yang mahal, dan konsultasi desain ahli biasanya dikenai biaya tambahan.

Permintaan Penawaran Tradisional: Teknisi berpengalaman meninjau file Anda dan memberikan penawaran secara manual. Pendekatan ini memberikan akses ke umpan balik Desain untuk Kemudahan Produksi (DFM) secara gratis yang dapat secara signifikan menurunkan biaya. Penaksir berpengalaman mendeteksi kesalahan, menyarankan alternatif yang efisien, serta memenuhi persyaratan khusus. Kelemahannya adalah kecepatan—penawaran harga bisa memakan waktu beberapa jam atau hari dibandingkan hitungan detik.

Untuk membandingkan layanan, beberapa platform daring menampilkan struktur penetapan harga yang transparan. Meskipun harga potong kirim tertentu dan tarif pesaing bervariasi tergantung pada kebutuhan spesifik Anda, kemampuan melihat perubahan harga secara waktu nyata saat Anda mengubah desain memberikan wawasan anggaran yang berharga. Mengubah ketebalan material, menyederhanakan geometri, atau meningkatkan jumlah pesanan akan menunjukkan dampak biaya secara langsung.

Sebelum meminta penawaran harga, optimalkan desain Anda dengan menerapkan pemahaman tentang faktor-faktor yang memengaruhi biaya. Sederhanakan lengkungan kompleks bila memungkinkan. Pilih material setipis mungkin yang masih memenuhi persyaratan fungsional. Konsolidasikan pesanan untuk memanfaatkan diskon volume. Bersihkan file Anda secara menyeluruh guna menghindari biaya persiapan.

Memahami faktor-faktor penetapan harga memberdayakan Anda untuk melakukan percakapan produktif dengan penyedia layanan. Namun, mengetahui biaya hanyalah menyelesaikan sebagian dari permasalahan—Anda juga perlu mengevaluasi apakah penyedia tersebut benar-benar mampu memberikan komponen berkualitas sesuai jadwal. Mari kita bahas cara memilih penyedia laser cutting yang tepat untuk kebutuhan spesifik Anda.

Memilih Penyedia Layanan Laser Cutting yang Tepat

Anda memahami teknologinya, mengetahui bahan-bahan yang digunakan, dan telah menyiapkan file desain dengan benar. Kini tiba keputusan yang secara langsung menentukan apakah proyek Anda berhasil atau terhambat: memilih penyedia layanan yang tepat. Tidak semua layanan pemotongan laser memberikan hasil yang sama, dan penawaran termurah jarang mencerminkan nilai terbaik.

Baik Anda sedang mencari layanan pemotong laser atau mengevaluasi penyedia jarak jauh untuk layanan pemotongan logam presisi dengan laser, proses evaluasinya mengikuti prinsip-prinsip dasar yang sama. Mari kita bahas secara tepat apa yang perlu diperhatikan—dan tanda peringatan apa yang menunjukkan bahwa Anda sebaiknya terus mencari.

Mengevaluasi Kemampuan Penyedia Layanan

Bayangkan memilih layanan pemotongan logam dengan laser seperti merekrut seseorang untuk peran penting. Anda membutuhkan lebih dari sekadar kualifikasi dasar—Anda membutuhkan kecocokan yang tepat dengan kebutuhan spesifik Anda. Menurut California Steel Services, langkah pertama adalah memastikan penyedia layanan tersebut dapat bekerja dengan material yang Anda inginkan, karena layanan yang berbeda memiliki spesialisasi dalam memotong berbagai material mulai dari logam dan plastik hingga kayu dan kaca.

Sebelum meminta penawaran harga, evaluasi calon penyedia berdasarkan kriteria penting berikut:

- Jenis Material yang Ditawarkan: Apakah penyedia menyediakan material yang Anda butuhkan? Dapatkah mereka memperoleh paduan khusus jika diperlukan? Penyedia dengan stok material yang beragam dapat mengurangi waktu tunggu dan menghilangkan kesulitan pengadaan material di pihak Anda.

- Kemampuan teknologi: Sistem laser apa yang mereka gunakan? Menurut California Steel Services , laser serat (fiber laser) dengan daya 6-12 kW dapat mencapai akurasi sebesar +/- 0,0005 inci. Pastikan peralatan mereka sesuai dengan kebutuhan presisi dan ketebalan material Anda.

- Waktu penyelesaian: Seberapa cepat mereka dapat menyelesaikan proyek Anda? Jangka waktu proyek Anda sangat penting, jadi pertimbangkan waktu penyelesaian yang ditawarkan dan tanyakan mengenai kapasitas produksi. Perlu diingat bahwa penyelesaian lebih cepat mungkin dikenai biaya tambahan.

- Bantuan Desain dan Dukungan DFM: Beberapa layanan menawarkan bantuan desain yang sangat berharga jika Anda membutuhkan bantuan dalam menyempurnakan desain proyek Anda. Penyedia yang memberikan masukan Desain untuk Manufaktur dapat mengidentifikasi peluang penghematan biaya sebelum produksi dimulai.

- Ketanggapan penawaran: Seberapa cepat mereka merespons pertanyaan? Penyedia yang membutuhkan waktu beberapa hari untuk memberikan penawaran harga mungkin juga kesulitan dalam menjaga jadwal produksi. Komunikasi yang responsif sering kali menunjukkan efisiensi operasional.

- Skalabilitas: Pertimbangkan apakah layanan tersebut dapat menampung ukuran proyek Anda saat ini maupun di masa depan. Memilih penyedia dengan kapasitas yang dapat tumbuh seiring kebutuhan Anda akan menghindari kerepotan berganti penyedia di kemudian hari.

- Layanan tambahan: Beberapa penyedia menawarkan operasi sekunder seperti pembengkokan, pengelasan, pelapisan bubuk, dan perakitan. Menurut California Steel Services, memilih layanan yang menangani semua aspek proyek Anda menghemat waktu, menyederhanakan komunikasi, dan memastikan konsistensi.

Jangan mengabaikan reputasi dan pengalaman. Menurut California Steel Services, reputasi dan pengalaman perusahaan merupakan indikator penting dari keandalan dan keahlian. Minta referensi, tinjau testimonial pelanggan, dan periksa contoh pekerjaan sebelum memilih penyedia.

Sertifikasi kualitas yang penting

Sertifikasi memberi tahu Anda lebih banyak daripada klaim pemasaran. Sertifikasi mewakili verifikasi pihak ketiga bahwa penyedia mempertahankan standar kualitas yang konsisten—dan hal ini sangat penting untuk aplikasi tertentu.

Untuk aplikasi otomotif dan logam presisi, Sertifikasi IATF 16949 mewakili standar emas. Menurut Xometry, IATF 16949 adalah sistem manajemen mutu yang dibuat untuk setiap perusahaan yang terlibat dalam produksi produk otomotif. Meskipun tidak diwajibkan secara hukum, pemasok dan pelanggan sering kali menolak bekerja sama dengan produsen yang tidak memiliki sertifikasi ini.

Apa sebenarnya yang dijamin oleh sertifikasi IATF 16949? Menurut Xometry, sertifikasi menunjukkan bahwa organisasi telah memenuhi persyaratan yang membuktikan kemampuan dan komitmennya dalam membatasi cacat pada produk, yang juga mengurangi pemborosan dan upaya yang sia-sia. Standar ini mencakup berbagai topik untuk menciptakan konsistensi, keselamatan, dan kualitas pada produk otomotif.

Selain sertifikasi khusus otomotif, perhatikan juga:

- ISO 9001: Standar sistem manajemen mutu dasar yang menjadi landasan IATF 16949. Menunjukkan adanya proses yang terdokumentasi serta pengendalian kualitas yang konsisten.

- AS9100: Diperlukan untuk aplikasi dirgantara di mana batas toleransi kegagalan hampir nol.

- Pendaftaran ITAR: Diperlukan jika proyek Anda melibatkan komponen terkait pertahanan atau teknologi yang dikendalikan.

- Sertifikasi Khusus Industri: Industri manufaktur peralatan medis, peralatan pengolahan makanan, dan industri terkendali lainnya memiliki persyaratan sertifikasi tersendiri.

Menurut California Steel Services, carilah perusahaan yang menerapkan prosedur kontrol kualitas ketat dan memiliki sertifikasi yang relevan—ini memastikan proyek Anda memenuhi standar industri. Untuk layanan pemotongan laser CNC yang melayani industri yang menuntut, sertifikasi bukanlah pilihan; melainkan kualifikasi yang wajib.

Dari Prototipe hingga Mitra Produksi

Di sinilah pemikiran strategis memberikan hasil: penyedia yang Anda pilih untuk pengembangan prototipe idealnya menjadi mitra produksi Anda. Mengganti produsen antara tahap pengembangan dan produksi massal dapat menimbulkan risiko, keterlambatan, dan inkonsistensi.

Menurut S&W Metal Products , layanan fabrikasi logam yang benar-benar efektif melampaui proses produksi aktual. Menggabungkan kemampuan produksi dengan keahlian desain sangat penting untuk mengoptimalkan produk dan menjaga biaya tetap terkendali.

Apa yang membuat mitra manufaktur terpadu menjadi bernilai? Pertimbangkan seluruh perjalanan produksi:

- Dukungan Teknik dan Desain: Mitra terpadu memberikan masukan teknik mengenai pengoptimalan desain agar lebih mudah diproduksi, terkadang mengurangi biaya melalui konsolidasi komponen, perubahan dimensi, atau mengidentifikasi potensi masalah pemasangan sebelum produksi.

- Prototipe cepat: Waktu tunggu cepat untuk prototipe memungkinkan Anda memvalidasi desain sebelum melakukan investasi pada peralatan produksi. Penyedia seperti Shaoyi (Ningbo) Teknologi Logam menawarkan prototipe cepat dalam 5 hari untuk komponen otomotif—secara signifikan mempercepat siklus pengembangan.

- Layanan Pemotongan Laser Presisi yang dapat beralih mulus dari jumlah prototipe ke produksi massal tanpa variasi kualitas.

- Integrasi Pasca-Pemrosesan: Penyedia yang menawarkan pelapisan, perawatan permukaan, penandaan suku cadang, ukiran, dan pelabelan khusus menghadirkan produk secara lengkap—menghemat kesulitan dalam menggunakan jasa pihak ketiga.

- Kemampuan Perakitan: Untuk produk kompleks, opsi perakitan terpadu termasuk pemasangan perangkat keras dan penyusunan set suku cadang dapat menyederhanakan rantai pasok Anda. Solusi siap pakai ini secara praktis menggabungkan semua komponen terkait.

Untuk layanan pemotongan laser tabung dan aplikasi khusus, penting untuk mencari penyedia dengan konfigurasi peralatan tertentu. Tidak semua bengkel memiliki sistem pemotongan tabung, sehingga pastikan kemampuan mereka sejak awal jika proyek Anda memerlukan komponen berbentuk tabung.

Ketika proyek Anda melibatkan stamping otomotif, komponen sasis, atau perakitan presisi yang membutuhkan kualitas bersertifikasi IATF 16949, produsen seperti Shaoyi (Ningbo) Teknologi Logam menggabungkan kemampuan pemotongan laser dengan layanan fabrikasi logam yang komprehensif. Waktu penyelesaian kutipan selama 12 jam menunjukkan komunikasi responsif yang membedakan mitra tepercaya dari vendor yang berfokus pada transaksi.

Mengapa kemampuan terpadu penting? Pertimbangkan sebuah braket yang memerlukan pemotongan laser, pembengkokan, pengetapan, pelapisan bubuk, dan perakitan dengan perlengkapan yang dibeli. Bekerja sama dengan lima vendor terpisah berarti lima kutipan, lima jadwal yang harus dikoordinasikan, lima standar kualitas yang harus dipantau, dan lima titik kegagalan potensial. Mitra terpadu menangani semua hal tersebut—mengurangi beban administratif Anda sambil menjaga konsistensi.

Menurut California Steel Services, lokasi geografis memengaruhi biaya pengiriman, waktu penyelesaian, dan kemudahan komunikasi. Jika memungkinkan, pilih layanan yang dekat dengan bisnis Anda. Namun, jangan mengorbankan kemampuan demi kedekatan—penyedia yang lebih jauh tetapi memiliki teknologi dan sertifikasi unggul sering kali memberikan hasil yang lebih baik dibandingkan bengkel lokal yang kurang memiliki peralatan penting.

Hubungan dengan penyedia yang Anda bangun saat ini menentukan apakah proyek-proyek mendatang berjalan lancar atau justru memerlukan penanganan terus-menerus. Luangkan waktu untuk melakukan evaluasi secara tepat sejak awal, sehingga Anda akan mendapatkan mitra manufaktur yang mampu mendukung proyek Anda dari prototipe pertama hingga produksi skala besar. Dengan memilih mitra yang tepat, Anda siap menjelajahi beragam aplikasi luar biasa yang dimungkinkan oleh pemotongan laser di berbagai industri.

Aplikasi Pemotongan Laser di Berbagai Industri

Anda telah memilih penyedia Anda, menyiapkan file Anda, dan memahami teknologinya. Sekarang bayangkan apa yang mungkin terjadi. Sinar laser yang sama yang memotong undangan pernikahan yang halus juga digunakan untuk membuat braket aerospace yang kritis bagi misi. Itulah versatilitas luar biasa dari fabrikasi laser—teknologi yang sama-sama cocok digunakan di garasi pembuat produk inovatif maupun fasilitas manufaktur perusahaan Fortune 500.

Apa yang membuat jangkauan ini menjadi mungkin? Presisi tidak membedakan berdasarkan ukuran proyek. Baik Anda membuat proyek pemotongan logam custom untuk toko Etsy maupun memproduksi ribuan komponen pemotongan laser industri setiap bulan, proses dasarnya memberikan hasil yang konsisten dan dapat diulang. Mari kita telusuri bagaimana berbagai industri memanfaatkan kemampuan ini.

Aplikasi Kreatif dan untuk Pembuat Produk

Bagi penghobi, seniman, dan pemilik usaha kecil, pemotongan laser mengubah visi kreatif menjadi produk nyata. Hambatan untuk memulai tidak pernah serendah ini—unggah file desain, pilih bahan Anda, dan terima bagian-bagian hasil potongan laser yang siap dirakit atau dijual.

Aplikasi kreatif populer meliputi:

- Rambu khusus: Menurut ACCURL, pemotongan laser dalam bidang reklame dan periklanan menghasilkan rambu, tampilan, dan materi promosi yang rumit sekaligus menarik perhatian. Rambu nama keluarga, logo bisnis, dan karya seni dinding dekoratif mendapat manfaat dari ketelitian yang hanya bisa diberikan oleh laser.

- Perhiasan dan Aksesori: Anting-anting, liontin, dan gelang rumit dihasilkan dari logam tipis dan akrilik dengan detail yang mustahil dicapai secara manual. Menurut xTool, produk perhiasan personal seperti kalung ukiran khusus dan anting akrilik geometris merupakan produk laris bagi wirausaha yang menggunakan mesin laser.

- Dekorasi Rumah: Karya seni peta dunia dari kayu, jam dinding dekoratif, dan bingkai foto personalisasi mengubah suasana ruangan. Menurut xTool, plang kayu hasil potongan laser yang dapat disesuaikan merupakan produk terlaris di platform seperti Etsy.

- Barang Pernikahan dan Acara: Papan selamat datang, hiasan kue, nomor meja, dan tag suvenir—semuanya dipersonalisasi dengan nama dan tanggal. Kemampuan untuk menyesuaikan setiap elemen membuat pemotongan laser sangat ideal untuk perayaan yang unik.

- Mainan dan Permainan: Teka-teki edukatif, model kayu 3D, dan bidak permainan custom menarik minat anak-anak maupun dewasa. Menurut xTool, teka-teki nama dari kayu yang dipersonalisasi menggabungkan keseruan dan pembelajaran, menjadikannya barang jualan yang populer.

- Instalasi seni: Menurut ACCURL, teknologi pemotongan laser telah muncul sebagai kekuatan transformatif dalam seni dan patung, memungkinkan para seniman menciptakan karya rumit yang sebelumnya tidak dapat dicapai melalui metode tradisional.

Apa yang menghubungkan aplikasi-aplikasi beragam ini? Masing-masing memanfaatkan kemampuan pemotongan laser untuk menghasilkan hasil rinci dan dapat diulang tanpa peralatan mahal. Seorang pembuat yang menjual 50 ornamen khusus per bulan menghadapi biaya per unit yang sama seperti unit pertama—tanpa cetakan, mati, atau biaya persiapan yang menumpuk.

Komponen Industri dan Otomotif

Masuki sebuah fasilitas manufaktur, dan pemotongan logam dengan laser memiliki tingkat kepentingan yang sama sekali berbeda. Di sini, ketepatan bukan soal estetika—melainkan soal keselamatan, kinerja, dan keandalan dalam kondisi yang menuntut.

Aplikasi industri utama meliputi:

- Komponen otomotif: Menurut Accurl , industri otomotif mengandalkan pemotongan laser sebagai alat utama untuk membuat komponen rumit dan kustomisasi. Dari panel bodi dan braket rangka hingga bagian trim interior, teknologi ini memberikan ketepatan yang dibutuhkan setiap milimeter.

- Kotak elektronik: Pemotongan laser memainkan peran penting dalam industri elektronik, terutama dalam miniaturisasi di mana pecahan milimeter dapat membuat perbedaan signifikan. Casing, heat sink, dan pelat pemasangan dihasilkan dengan toleransi ketat yang dituntut oleh elektronik.

- Komponen Dirgantara: Kebutuhan akan material yang ringan namun kuat dalam industri dirgantara tidak dapat diremehkan, dan kemampuan pemotongan laser dalam menangani berbagai jenis material sambil mempertahankan tingkat toleransi ketat menjadikannya sangat cocok untuk sektor ini.

- Alat Kesehatan: Presisi pemotongan laser dalam pembuatan perangkat medis memastikan bahwa alat dan implan memenuhi standar tertinggi dalam hal keamanan dan kemanjuran. Instrumen bedah dan implan menuntut biokompatibilitas serta akurasi dimensi.

- Mesin dan Peralatan Berat: Keversatilan pemotongan laser dalam menangani berbagai ketebalan dan jenis material sangat penting untuk menciptakan komponen yang memenuhi kebutuhan industri yang beragam.

- Prototipe dan R&D: Pemotongan laser sangat berharga untuk pengembangan prototipe dan pembuatan komponen eksperimental, memungkinkan produksi cepat dan akurat dari komponen dengan desain rumit dan toleransi ketat.

Bagaimana teknologi yang sama dapat melayani kedua dunia tersebut? Jawabannya terletak pada skalabilitas. Pesanan pemotongan logam laser khusus untuk 10 buah braket prototipe menggunakan proses yang identik dengan produksi massal sebanyak 10.000 buah—hanya berbeda dalam jumlah. Transisi mulus dari pengembangan ke produksi volume ini menghilangkan perubahan perkakas mahal yang dibutuhkan oleh metode tradisional.

Secara khusus untuk manufaktur otomotif, pemotongan laser terintegrasi dengan alur kerja fabrikasi logam yang lebih luas. Komponen rangka bisa dipotong dengan laser, kemudian dilanjutkan ke proses stamping, bending, pengelasan, dan perakitan presisi. Produsen seperti Shaoyi (Ningbo) Teknologi Logam menggambarkan pendekatan terpadu ini, menggabungkan kemampuan pemotongan laser bersertifikasi IATF 16949 dengan layanan pelengkap stamping logam dan perakitan. Prototipe cepat mereka dalam 5 hari mempercepat pengembangan, sementara produksi massal otomatis menangani kebutuhan volume—semua di bawah satu sistem manajemen mutu.

Mengapa integrasi penting untuk aplikasi otomotif? Pertimbangkan braket suspensi yang memerlukan blanking pemotongan laser, stamping presisi, perlakuan permukaan, dan pemasangan perangkat keras. Mengoordinasikan beberapa vendor menimbulkan variasi kualitas, keterlambatan komunikasi, dan celah akuntabilitas. Mitra terpadu menjaga konsistensi dari prototipe hingga produksi, mendukung seluruh perjalanan komponen Anda.

Solusi Arsitektural dan Papan Petunjuk

Berjalanlah di gedung modern mana pun, dan Anda akan menemui elemen-elemen hasil pemotongan laser—sering kali tanpa menyadarinya. Aplikasi arsitektural menunjukkan kemampuan pemotongan laser dalam menyeimbangkan estetika dengan persyaratan struktural.

Aplikasi arsitektural dan papan penunjuk meliputi:

- Panel dan layar dekoratif: Pemotongan laser dalam konstruksi telah membawa tingkat kreativitas dan presisi yang baru, menghasilkan potongan akurat untuk elemen dekoratif maupun penopang struktural. Pola rumit mengubah partisi fungsional menjadi pernyataan desain.

- Elemen Fasad: Cladding eksterior dengan perforasi kompleks mengatur cahaya, ventilasi, dan minat visual. Yang tampak sebagai ekspresi artistik sering kali memiliki tujuan praktis.

- Perlengkapan interior: Dalam furnitur dan desain interior, pemotongan laser menciptakan komponen kayu yang detail, fitting logam, dan elemen dekoratif dengan presisi serta kerumitan yang tak tertandingi.

- Papan Reklame Komersial: Huruf timbul, tampilan bercahaya, dan sistem penunjuk arah mendapat manfaat dari tepi yang rapi dan kualitas yang konsisten di seluruh instalasi. Pemotongan laser meningkatkan visibilitas merek sekaligus memungkinkan kreativitas yang lebih besar dalam desain.

- Pencahayaan Khusus: Lampu gantung yang dipotong dengan laser dengan desain geometris menciptakan pola bayangan yang menakjubkan—seni fungsional yang menerangi sekaligus menghiasi.

- Pagar pengaman dan pagar tangga: Penghalang keselamatan menjadi elemen desain ketika pola hasil pemotongan laser menggantikan panel padat.

Industri konstruksi mendapat manfaat besar dari kemampuan pemotongan laser dalam menangani pelat baja tebal sambil tetap mempertahankan ketepatan potongan yang diperlukan untuk aplikasi struktural. Baik itu stainless steel untuk penopang struktural maupun elemen dekoratif, pemotongan laser memberikan kombinasi kekuatan dan daya tarik estetika yang sangat dicari dalam arsitektur modern.

Apa yang menyatukan semua aplikasi ini—dari hadiah pribadi hingga instalasi arsitektural? Kemampuan dasar untuk mengubah desain digital menjadi kenyataan fisik dengan presisi yang konsisten. Seorang perajin yang membuat hadiah khusus dan produsen yang memproduksi komponen rangka presisi sama-sama memanfaatkan teknologi inti yang sama, yang disesuaikan dengan skala dan kebutuhan masing-masing.

Seiring berkembangnya teknologi laser, kemajuan dalam daya, efisiensi, dan kontrol akan membuka peluang baru dalam pengolahan material dan kemampuan desain. Batas-batas kemungkinan terus meluas—baik Anda sedang mengeksplorasi proyek pemotongan laser pertama maupun mengoptimalkan alur kerja produksi berkapasitas tinggi.

Dari kreasi personal penghobi hingga komponen presisi pabrikan, pemotongan laser tetap menjadi seperti dulu: gerbang menuju inovasi dan ketepatan dalam segala hal yang Anda ciptakan.

Pertanyaan Umum Mengenai Layanan Pemotongan Laser

1. Berapa biaya layanan pemotongan laser?

Biaya pemotongan laser tergantung pada jenis dan ketebalan material, panjang potongan total, kompleksitas desain, jumlah penusukan, jumlah pesanan, serta waktu penyelesaian. Material yang lebih tebal memerlukan kecepatan pemotongan yang lebih lambat, sehingga meningkatkan biaya. Desain rumit dengan lengkungan sempit lebih mahal karena waktu mesin yang lebih lama. Pesanan dalam jumlah besar mengurangi harga per unit karena biaya persiapan tetap tersebar ke lebih banyak bagian. Sebagian besar penyedia menawarkan kutipan harga instan secara daring atau kutipan manual dalam waktu 12 jam untuk harga yang akurat.

2. Apa layanan pemotongan laser terbaik untuk penghobi?

Hobiis mendapat manfaat dari platform pemotongan laser online yang menawarkan tanpa pesanan minimum, kutipan instan, dan beragam pilihan bahan termasuk kayu, akrilik, kulit, dan logam tipis. Cari layanan yang menerima format vektor standar seperti SVG dan DXF dengan panduan desain yang jelas. Layanan laser CO2 unggul untuk proyek kreatif yang melibatkan bahan non-logam, sedangkan layanan laser serat menangani perhiasan logam dan karya dekoratif. Banyak platform menyediakan bantuan desain dan mengirimkan bagian jadi dalam beberapa hari.

3. Bahan apa saja yang dapat dipotong dengan laser?

Laser serat memotong logam termasuk baja karbon, baja tahan karat, aluminium, kuningan, tembaga, dan titanium. Laser CO2 menangani bahan non-logam seperti akrilik, kayu, kayu lapis, kulit, kertas, karton, dan kain alami. Hindari PVC, polikarbonat, plastik ABS, vinil, dan bahan busa karena melepaskan asap beracun atau merusak peralatan. Ketebalan bahan memengaruhi kualitas dan kecepatan pemotongan—bahan tipis terpotong cepat dengan tepi bersih sementara bahan tebal memerlukan proses lebih lambat.

4. Bagaimana cara menyiapkan file untuk pemotongan laser?

Kirimkan file vektor dalam format seperti DXF, AI, SVG, atau PDF yang berisi jalur tertutup tanpa garis tumpang tindih. Ubah teks menjadi outline dan gunakan pengkodean warna yang tepat—biasanya merah untuk garis potong, biru untuk garis skor, dan isi hitam untuk ukiran. Hapus jalur duplikat, pertahankan batas 0,25 inci dari tepi, dan jarak antar bagian minimal 0,125 inci. Perhitungkan kerf (penghilangan material 0,1–0,3 mm) saat ketepatan ukuran sangat penting. File yang bersih mencegah biaya persiapan dan keterlambatan produksi.

5. Apa perbedaan antara pemotongan laser dan pemotongan waterjet?

Pemotongan laser menawarkan ketepatan unggul (±0,005 inci) dan kecepatan lebih tinggi (20-70 inci per menit) untuk material tipis hingga sedang dengan kualitas tepi yang sangat baik. Pemotongan waterjet mampu menangani material lebih tebal hingga 300 mm tanpa zona terkena panas, menjadikannya ideal untuk paduan dan komposit yang peka terhadap panas. Laser unggul dalam detail rumit dan produksi volume tinggi, sementara waterjet cocok untuk bahan tebal dan material yang tidak tahan terhadap tegangan termal. Pilih berdasarkan ketebalan material, sensitivitas terhadap panas, dan persyaratan ketepatan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —