Metode Perbaikan Die Otomotif Esensial untuk Kinerja Puncak

TL;DR

Metode perbaikan die otomotif mencakup berbagai kegiatan, mulai dari pemeliharaan preventif yang proaktif hingga perbaikan kompleks yang reaktif. Prinsip utamanya adalah melakukan inspeksi secara sistematis, membersihkan, mengasah, dan mengoptimalkan die untuk mencegah kegagalan. Ketika terjadi kerusakan, metode seperti penggerindaan presisi, pengelasan laser, dan penggantian komponen digunakan untuk mengembalikan fungsionalitas, memastikan produktivitas maksimal dan kualitas suku cadang yang konsisten dalam proses manufaktur.

Memahami Perbedaan Antara Pemeliharaan Die dan Perbaikan Die

Dalam dunia manufaktur otomotif, istilah 'pemeliharaan die' dan 'perbaikan die' sering digunakan secara bergantian, tetapi keduanya mewakili filosofi dan praktik yang secara mendasar berbeda. Memahami perbedaan ini merupakan langkah pertama dalam membangun sistem yang kuat guna meminimalkan waktu henti dan memaksimalkan umur peralatan penting. Salah satu pendekatan bersifat proaktif dan terjadwal, sedangkan yang lainnya bersifat reaktif dan sering kali mendesak.

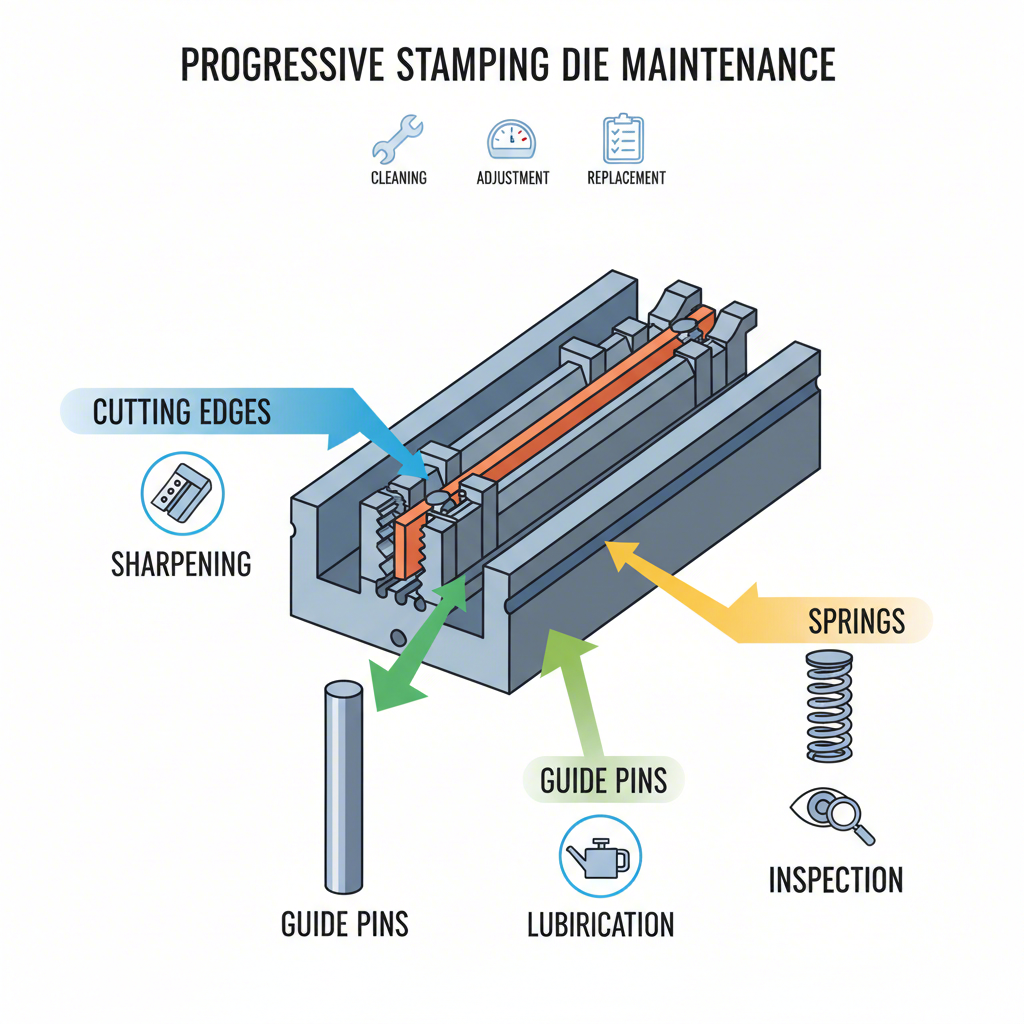

Perawatan die adalah strategi sistematis dan preventif. Tujuan utamanya adalah mencegah masalah sebelum terjadi. Seperti yang dijelaskan oleh para ahli, hal ini melibatkan kegiatan rutin dan terjadwal seperti mengasah bagian pemotong, membersihkan die, memeriksa komponen yang longgar seperti pasak atau sekrup, serta mengganti suku cadang seperti pegas sebelum mencapai titik kegagalannya. Tujuannya adalah menjaga die agar tetap beroperasi dalam parameter optimalnya, memastikan kualitas produk yang konsisten, serta mencegah terhentinya produksi secara tak terduga. Program perawatan yang dilaksanakan dengan baik merupakan fondasi manufaktur yang efisien, secara langsung berkontribusi pada peningkatan keandalan peralatan serta pengurangan biaya yang terkait dengan limbah dan cacat produk.

Sebaliknya, perbaikan die merupakan proses reaktif. Perbaikan ini dilakukan ketika die telah mengalami kegagalan atau menghasilkan komponen yang tidak sesuai spesifikasi. Hal ini bisa melibatkan perbaikan bagian die yang retak, pengelasan permukaan yang rusak setelah terjadinya kegagalan komponen, atau menangani galling yang parah. Meskipun diperlukan, ketergantungan berlebihan pada perbaikan menunjukkan adanya masalah mendasar dalam desain, pemasangan, atau program perawatan itu sendiri. Perbaikan yang sering terjadi sangat mahal, tidak hanya dari segi tenaga kerja dan material, tetapi juga karena hilangnya waktu operasi mesin dan keterlambatan produksi. Suatu operasi manufaktur yang terus-menerus berada dalam 'mode perbaikan' biasanya mengalami kesulitan dengan inefisiensi dan keluaran yang tidak dapat diprediksi.

Untuk menggambarkan perbedaan strategis secara lebih jelas, pertimbangkan perbandingan berikut:

| Aspek | Pemeliharaan die | Perbaikan Die |

|---|---|---|

| Pengatur Waktu | Proaktif dan terjadwal | Reaktif dan tak terjadwal |

| Gawang | Mencegah kegagalan, memastikan kualitas | Mengembalikan fungsi setelah kegagalan |

| Biaya | Lebih rendah, biaya operasional yang dapat diprediksi | Lebih tinggi, biaya darurat yang tidak dapat diprediksi |

| Dampak pada Produksi | Meminimalkan gangguan | Menyebabkan waktu henti yang signifikan |

| Aktivitas Umum | Pembersihan, penajaman, pemeriksaan, pelumasan | Pengelasan, penggerindaan retakan, penggantian suku cadang yang rusak |

Pada akhirnya, operasi yang sukses mengutamakan pemeliharaan untuk meminimalkan kebutuhan perbaikan. Dengan menerapkan jadwal pemeliharaan preventif yang ketat, produsen dapat mengidentifikasi dan menangani ausnya komponen sebelum menyebabkan kegagalan total. Pendekatan berbasis data ini, yang sering dikelola melalui sistem formal perintah kerja , mengubah bengkel die dari unit reaktif yang hanya menangani masalah menjadi tim proaktif dalam menjaga kualitas dan produktivitas.

Metode Utama untuk Perbaikan dan Pemeliharaan Die

Program perawatan die yang komprehensif bergantung pada beberapa metode dasar yang menangani sumber keausan dan kegagalan paling umum. Teknik-teknik ini, bila diterapkan dengan benar dan konsisten, menjadi fondasi dari operasi pemeliharaan preventif maupun perbaikan kecil. Mereka memastikan bahwa die tetap tajam, sejajar dengan benar, dan bebas dari kontaminan yang dapat menyebabkan kerusakan atau cacat pada komponen.

Pemotongan adalah salah satu tugas perawatan yang paling kritis. Seiring waktu, tepi pemotong dan permukaan punch pada die secara alami menjadi tumpul, menyebabkan terbentuknya burr pada komponen yang dipres serta meningkatkan tekanan pada peralatan dan mesin press. Pemotongan yang tepat melibatkan lebih dari sekadar menggerinda permukaan. Hal ini memerlukan penggunaan jenis roda gerinda yang sesuai dengan baja perkakas tertentu untuk mencegah terjadinya panas berlebih, yang dapat melemahkan logam dan menyebabkan retakan. Selain itu, menggerinda sudut shear yang benar—sudut pada bagian pemotong—sangat penting untuk mengurangi gaya pemotongan, meminimalkan kejutan, serta memperpanjang umur die maupun mesin press.

Shimming adalah teknik utama lainnya yang digunakan untuk menjaga ketepatan waktu dan keselarasan komponen die. Shim adalah potongan logam tipis yang ditempatkan di bawah bagian die untuk menyesuaikan ketinggiannya. Namun, hal ini harus dilakukan dengan hati-hati. Menggunakan terlalu banyak shim tipis dapat menciptakan efek 'kenyal', memungkinkan pergerakan yang tidak diinginkan yang dapat menyebabkan kualitas produk menjadi tidak konsisten. Praktik terbaik adalah menggunakan shim yang lebih sedikit namun lebih tebal jika memungkinkan. Selama proses ini, penting untuk memastikan semua shim bebas dari burr dan tersedia cukup ruang untuk sekrup, dowel, serta lubang pembuangan slug agar tidak terjadi gangguan.

Rutinitas pembersihan dan inspeksi yang disiplin bisa dibilang merupakan langkah pencegahan paling penting. Inspeksi rutin memungkinkan teknisi mendeteksi masalah potensial sebelum berkembang menjadi perbaikan besar. Proses yang menyeluruh mencakup beberapa langkah utama:

- Periksa Pengencang yang Longgar: Periksa secara sistematis bahwa semua sekrup dan pasak terpasang dengan kencang dan pada tempatnya. Komponen yang longgar dapat menyebabkan ketidakselarasan dan kegagalan die yang parah.

- Periksa Keausan dan Kerusakan: Perhatikan tanda-tanda galling (bentuk keausan akibat adhesi antara permukaan yang bergesekan), serta bagian die yang retak atau pecah yang mungkin perlu diganti.

- Periksa Pegas dan Komponen Lain: Periksa pegas yang patah dan ganti jika sudah mendekati akhir masa pakai yang diharapkan. Pastikan semua punch pemotong terpasang dengan aman di penahannya.

- Bersihkan dan Beri Pelumas: Buang semua puing, slug, dan penumpukan pelumas dari die. Setelah dibersihkan, beri pelumas pada semua permukaan yang saling bergerak agar operasi berjalan lancar.

Peralatan yang diperlukan untuk tugas-tugas ini bisa bervariasi dari yang dasar hingga yang khusus. Perlengkapan perawatan die yang tipikal mencakup:

- Roda gerinda presisi (dipilih sesuai jenis baja alat tertentu)

- Batu minyak dan ampelas berlian untuk finishing halus

- Alat ukur presisi seperti jangka sorong dan mikrometer

- Kunci torsi untuk memastikan pengencang dikencangkan sesuai spesifikasi

- Peralatan pembersih dan pelumas yang sesuai

Dengan menguasai metode inti ini, sebuah bengkel die dapat secara signifikan mengurangi frekuensi perbaikan besar, memperpanjang umur peralatan, dan memastikan produksi komponen otomotif berkualitas tinggi secara konsisten.

Teknik Perbaikan Cepat dan Canggih

Meskipun perawatan rutin dapat mencegah banyak masalah, beberapa jenis keausan atau kerusakan memerlukan intervensi teknologi yang lebih canggih. Untuk die panel otomotif yang kompleks, di mana ketepatan sangat penting dan waktu henti sangat mahal, teknik perbaikan cepat dan canggih sangat diperlukan. Metode-metode ini melampaui pengamplasan dan penjepitan tradisional, menggunakan teknologi canggih untuk mengembalikan geometri asli dan sifat permukaan die dengan akurasi luar biasa.

Salah satu metode modern paling efektif adalah **Pengelasan atau Pelapisan Laser**. Teknik ini menggunakan berkas laser berenergi tinggi untuk melelehkan material pengisi (seringkali serbuk atau kawat paduan) ke area cetakan yang rusak atau aus. Proses ini menciptakan lapisan perbaikan yang rapat dan terikat secara metalurgi, sehingga sangat kuat dan tahan lama. Keunggulan utama dari pengelasan laser adalah zona yang terkena panasnya sangat minimal (HAZ). Berbeda dengan pengelasan konvensional yang dapat memanaskan area luas dan berisiko mendistorsi seluruh bagian cetakan, laser memfokuskan energi intens pada titik yang sangat kecil. Ketepatan ini memungkinkan perbaikan pada fitur-fitur rumit tanpa mengorbankan integritas baja perkakas di sekitarnya.

Metode presisi tinggi lainnya adalah **Electrical Discharge Machining (EDM)**. EDM sering digunakan untuk memperbaiki kerusakan seperti lecet, retak, atau cacat lokal lainnya dengan ketepatan yang sangat tinggi. Proses ini menggunakan percikan listrik untuk mengikis logam, memungkinkan teknisi menghilangkan material yang rusak atau menambahkan material baru melalui pelapisan mikro-EDM. Seperti halnya pengelasan laser, EDM memiliki zona terkena panas yang sangat kecil, sehingga sangat ideal untuk memperbaiki cetakan presisi tinggi di mana menjaga stabilitas dimensi sangat penting.

Selain memperbaiki geometri, mengembalikan sifat permukaan pada cetakan juga sama pentingnya. Di sinilah teknik **Rekayasa dan Pengerasan Permukaan** berperan. Jika permukaan cetakan kehilangan kekerasannya akibat keausan, hal ini dapat dipulihkan melalui proses seperti pendinginan ulang atau tempering. Untuk ketahanan yang lebih tinggi, pelapisan permukaan canggih dapat diterapkan. Pelapisan Physical Vapor Deposition (PVD), seperti Titanium Nitride (TiN) atau Chromium Nitride (CrN), menciptakan lapisan yang sangat keras dan gesekan rendah pada permukaan cetakan. Hal ini tidak hanya meningkatkan ketahanan terhadap keausan, tetapi juga dapat memperbaiki aliran material selama proses stamping, sehingga secara signifikan memperpanjang masa operasional cetakan. Produsen utama di sektor otomotif sering kali mengandalkan mitra yang memiliki keahlian mendalam di bidang-bidang ini. Sebagai contoh, spesialis seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. memanfaatkan teknologi canggih dan rekayasa presisi untuk memproduksi cetakan stamping otomotif khusus berkualitas tinggi, di mana prinsip perbaikan dan pemeliharaan semacam itu merupakan bagian penting dalam mencapai umur pakai dan kinerja yang dibutuhkan oleh OEM dan pemasok Tier 1.

Pemilihan teknik canggih yang tepat tergantung pada masalah tertentu. Sebuah perusahaan mungkin memilih pengelasan laser untuk memperbaiki sudut cetakan pembentuk yang mengalami keausan tinggi, diikuti dengan permesinan NC (Numerical Control) presisi untuk mengembalikan geometri yang tepat. Keputusan untuk berinvestasi dalam teknologi ini dibandingkan metode tradisional sering kali bergantung pada faktor-faktor seperti kompleksitas cetakan, volume produksi, dan biaya sangat besar dari downtime yang tidak direncanakan.

Peran dan Tanggung Jawab Profesional Pemeliharaan Cetakan

Di balik setiap die yang terawat dengan baik dan proses produksi yang sukses, terdapat profesional perawatan die yang terampil. Peran ini, yang sering disebut sebagai Pembuat Peralatan dan Die atau Teknisi Perawatan Die, sangat penting bagi seluruh ekosistem manufaktur. Para profesional ini bukan hanya mekanik biasa; mereka adalah ahli terampil yang menggabungkan keahlian mekanis dengan pemahaman mendalam tentang metalurgi, permesinan presisi, serta proses stamping itu sendiri. Keahlian mereka secara langsung memengaruhi efisiensi produksi, kualitas komponen, dan profitabilitas operasional.

Tanggung jawab utama teknisi perawatan die bersifat beragam. Tugas inti mereka adalah melakukan perawatan preventif terjadwal serta melaksanakan perbaikan yang diperlukan pada die. Ini mencakup pemecahan masalah yang muncul selama produksi, mendiagnosis penyebab akar suatu masalah—entah itu punch yang tumpul, komponen yang tidak sejajar, atau bagian pembentuk yang aus—serta melakukan perbaikan yang tepat. Mereka menggunakan berbagai alat khusus, mulai dari penggerinda presisi dan mesin frais hingga peralatan diagnostik canggih, untuk memastikan setiap komponen die berfungsi sesuai desain.

Hari biasa bagi seorang profesional perawatan die melibatkan berbagai tugas. Mereka mungkin memulai dengan meninjau pesanan kerja dari shift produksi sebelumnya untuk menentukan prioritas pekerjaan. Hal ini bisa mengarah pada pembongkaran die secara hati-hati, penajaman semua bagian pemotongnya, pemasangan shim pada komponen untuk mengembalikan ketepatan waktu, serta perakitan kembali untuk siap digunakan pada produksi berikutnya. Mereka juga bertanggung jawab mencatat semua pekerjaan yang telah dilakukan, yang membentuk riwayat berharga untuk memprediksi kebutuhan perawatan di masa depan dan mengidentifikasi masalah berulang yang dapat menunjukkan adanya cacat dalam desain die.

Menjadi teknisi perawatan die yang mahir memerlukan seperangkat keterampilan khusus. Ciri-ciri utama meliputi:

- Kemampuan Mekanis: Pemahaman intuitif tentang cara kerja sistem mekanis merupakan hal yang mendasar.

- Perhatian terhadap Detail: Pekerjaan ini bersifat presisi, sering kali menangani toleransi yang diukur dalam perseribu inci. Kesalahan kecil dapat menyebabkan masalah besar dalam produksi.

- Keterampilan Pemecahan Masalah: Teknisi harus mampu menganalisis suatu masalah, mengidentifikasi penyebab utamanya, dan merancang solusi yang efektif, sering kali dalam tekanan.

- Kemahiran dalam Penggunaan Alat: Penguasaan terhadap alat tangan maupun mesin canggih, termasuk gerinda, bubut, dan terkadang mesin CNC, merupakan hal yang penting.

Pertanyaan yang Sering Diajukan

1. Apa itu perbaikan die?

Perbaikan die melibatkan pemeliharaan dan perbaikan die, yaitu alat khusus yang digunakan dalam manufaktur untuk memotong atau membentuk material. Tanggung jawab seorang teknisi perbaikan die mencakup mengatasi masalah yang muncul selama produksi, mendiagnosis penyebab cacat atau kegagalan, serta menggunakan alat dan metode yang tepat untuk mengembalikan die ke kondisi kerja yang semestinya.

2. Apa yang dilakukan teknisi perawatan die?

Seorang teknisi perawatan die adalah profesional terampil yang bertanggung jawab atas pembuatan dan pemeliharaan peralatan teknik yang digunakan untuk memproduksi komponen. Pekerjaan mereka meliputi melakukan perawatan preventif terjadwal, seperti membersihkan dan mengasah, serta melakukan perbaikan kompleks untuk memastikan die berfungsi dengan benar, menghasilkan komponen berkualitas tinggi, dan memiliki masa operasional yang panjang.

3. Apa itu perawatan perkakas dan die?

Pemeliharaan peralatan dan cetakan adalah proses sistematis dalam merawat perkakas untuk memastikan umur panjang dan kinerjanya. Ini mencakup kegiatan rutin seperti memeriksa keausan, membersihkan komponen, melumasi bagian yang bergerak, mengasah tepi pemotong, serta mengganti bagian yang aus atau rusak. Tujuan dari pemeliharaan cetakan adalah mencegah kerusakan tak terduga dan menjaga kelangsungan serta kualitas lini produksi.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —