Baja A2 vs D2: Mana yang Tepat untuk Stamping Dies Anda?

TL;DR

Ketika memilih material untuk matras stamping, pilihan antara baja perkakas A2 dan D2 menimbulkan pertukaran penting. Baja perkakas D2 menawarkan ketahanan aus yang lebih unggul, menjadikannya ideal untuk produksi dalam jumlah besar dan material abrasif di mana umur panjang matras sangat penting. Sebaliknya, baja perkakas A2 memberikan ketangguhan yang jauh lebih baik, yang membantu mencegah keretakan atau pecah pada matras dengan geometri kompleks atau dalam kondisi dampak tinggi. A2 juga lebih mudah dan lebih hemat biaya dalam proses permesinan, menjadikannya pilihan serbaguna untuk berbagai macam aplikasi.

Sifat Dasar: Pengantar Baja Perkakas A2 dan D2

A2 dan D2 keduanya merupakan baja perkakas kerja dingin dengan kandungan karbon dan kromium tinggi, tetapi formulasi spesifik mereka memberikan sifat yang berbeda. A2 sering dianggap sebagai baja serbaguna yang seimbang antara ketangguhan dan ketahanan aus. Baja ini berfungsi sebagai jembatan antara baja pengerasan minyak dan baja berkromium tinggi seperti D2. D2, di sisi lain, merupakan baja spesialis yang dirancang untuk ketahanan aus maksimal dalam aplikasi yang menuntut volume tinggi.

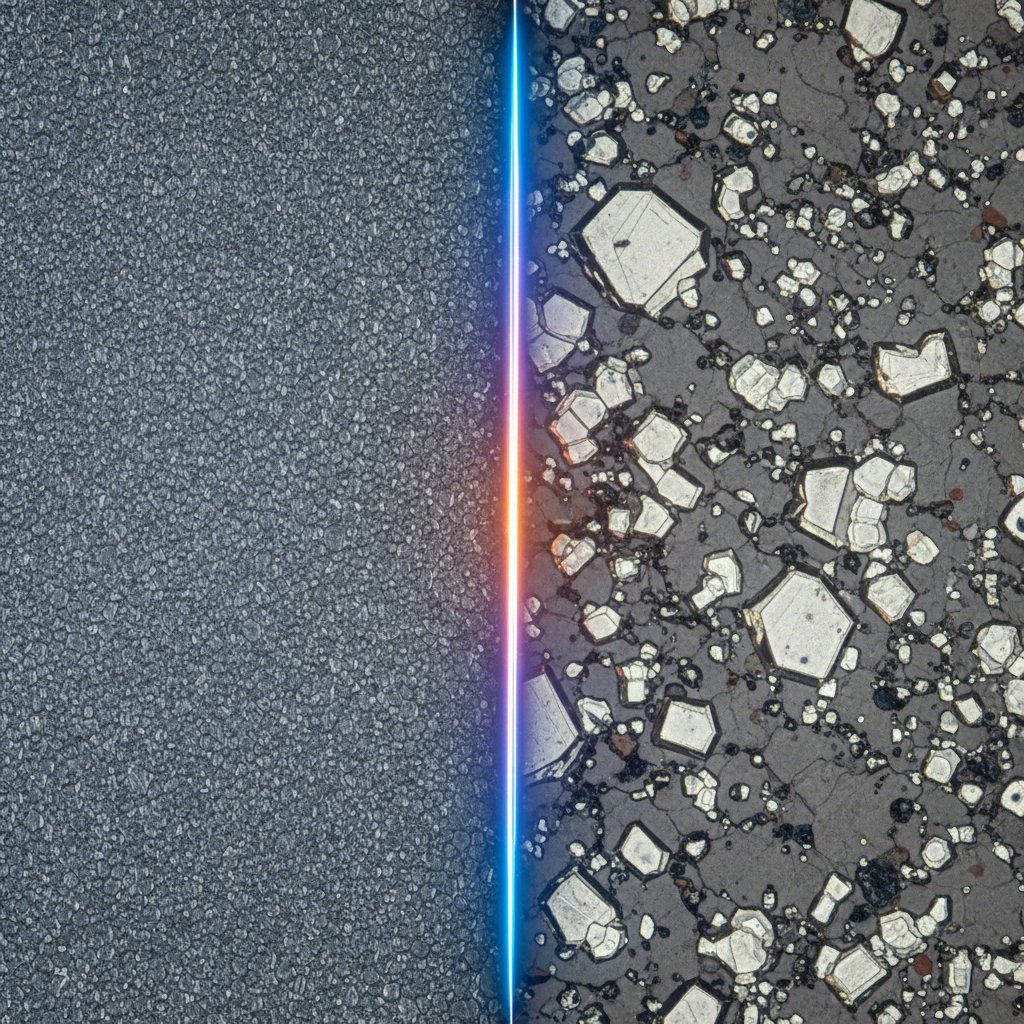

Perbedaan utama terletak pada komposisi kimianya, yang menentukan kinerjanya. Kandungan kromium dan karbon D2 yang jauh lebih tinggi merupakan kunci dari ketahanan aus luar biasa yang dimilikinya. Selama perlakuan panas, unsur-unsur ini membentuk partikel-partikel karbida kromium keras dalam jumlah besar di dalam matriks baja, yang tahan terhadap abrasi selama proses stamping. A2 memiliki kandungan paduan yang lebih rendah, menghasilkan struktur mikro yang lebih tangguh dan lebih seragam.

Tabel di bawah ini menguraikan komposisi kimia tipikal yang menentukan karakteristik mereka:

| Elemen | Baja Perkakas A2 (Persentase Tipikal) | Baja Perkakas D2 (Persentase Tipikal) |

|---|---|---|

| Karbon (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Kromium (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molibdenum (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadium (V) | 0.15 - 0.50 | ≤ 1.10 |

Setelah perlakuan panas yang tepat, kedua baja tersebut dapat mencapai kekerasan yang serupa, biasanya dalam kisaran 57-62 HRC untuk A2 dan 55-62 HRC untuk D2. Namun, kekerasan saja tidak menceritakan keseluruhan cerita. Perbedaan kinerja dalam ketangguhan dan ketahanan aus pada tingkat kekerasan ini yang benar-benar membedakan keduanya dalam aplikasi cetakan stamping.

Perbandingan Inti: Ketahanan Aus vs. Ketangguhan dalam Cetakan Stamping

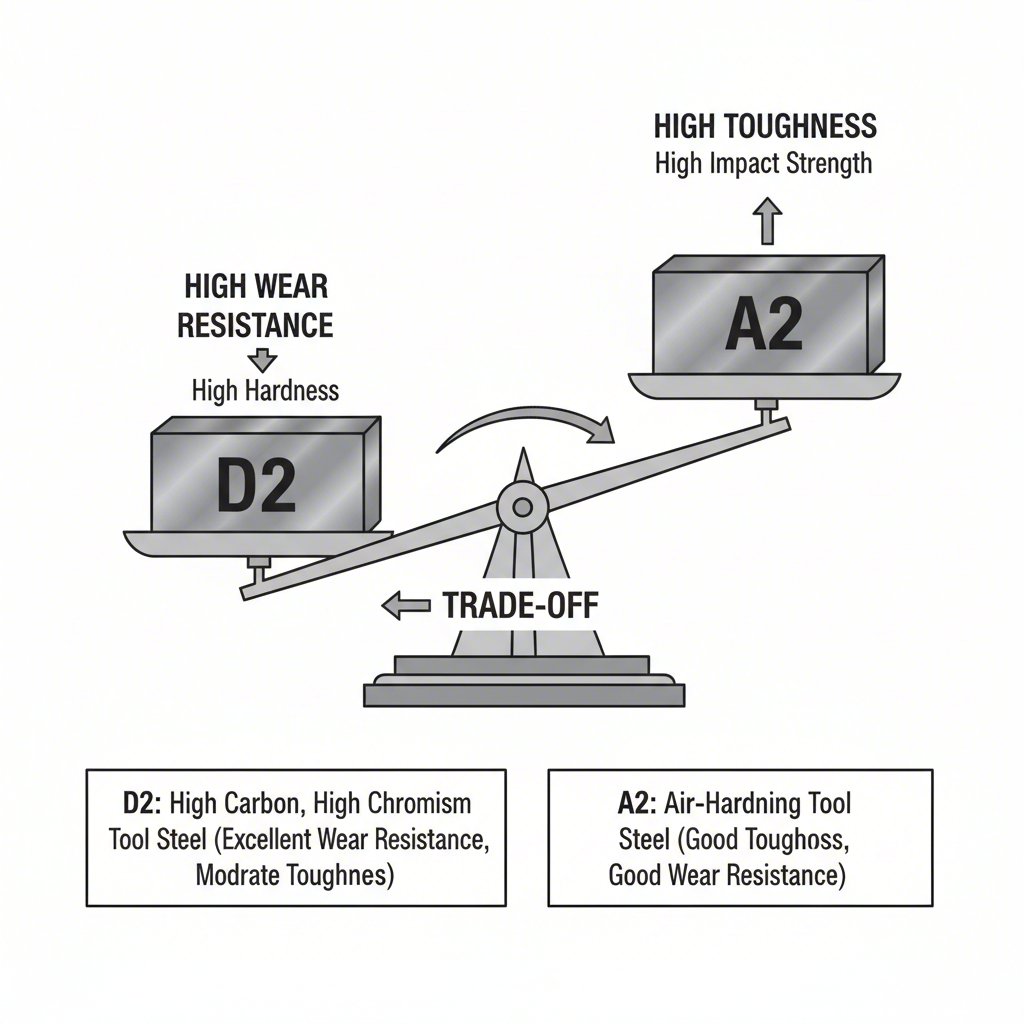

Faktor utama dalam pengambilan keputusan saat memilih antara A2 dan D2 untuk cetakan stamping adalah keseimbangan antara ketahanan aus dan ketangguhan. Kedua sifat ini saling berlawanan; mendapatkan lebih banyak salah satu hampir selalu berarti mengorbankan sebagian dari yang lainnya. Memahami kompromi ini sangat penting untuk mengoptimalkan kinerja dan umur pakai cetakan.

Baja perkakas D2 adalah pemimpin tak terbantahkan dalam ketahanan aus. Konsentrasi tinggi karbida kromium yang besar dan keras memberikan ketahanan luar biasa terhadap gaya abrasi yang terjadi saat meninju material, terutama material yang keras atau mengandung elemen abrasif seperti baja ber-silikon tinggi. Hal ini berarti masa produksi yang lebih panjang antara proses pengasahan, waktu henti yang berkurang, serta biaya per unit yang lebih rendah dalam skenario produksi volume tinggi. Namun, ketahanan aus yang tinggi ini dicapai dengan mengorbankan ketangguhan. Karbida yang sama yang menahan keausan juga dapat berfungsi sebagai titik tegangan internal, membuat D2 lebih rapuh dan rentan terhadap keretakan atau kegagalan total akibat benturan mendadak atau gaya beban samping yang tinggi.

Baja perkakas A2, sebaliknya, menawarkan ketangguhan yang lebih unggul. Kandungan paduannya yang lebih rendah dan struktur karbida yang lebih halus membuatnya jauh lebih tahan terhadap retak dan pengelupasan. Hal ini menjadikan A2 pilihan yang sangat baik untuk mati dengan detail rumit, sudut tajam, atau untuk aplikasi yang melibatkan pembentukan berat atau operasi blanking di mana beban benturan menjadi perhatian utama. Meskipun ketahanan ausnya lebih rendah dibandingkan D2, ketahanan tersebut tetap dianggap baik dan lebih dari cukup untuk produksi dalam jumlah pendek hingga menengah atau saat meninju material yang lebih lunak.

Baja Perkakas A2

- Pro: Ketangguhan dan ketahanan benturan yang unggul, lebih tahan terhadap pengelupasan, kemampuan mesin yang lebih baik.

- Kontra: Ketahanan aus lebih rendah dibandingkan D2, memerlukan penajaman lebih sering dalam aplikasi volume tinggi.

Baja Perkakas D2

- Pro: Ketahanan aus dan retensi tepi yang luar biasa, ideal untuk produksi panjang dan material abrasif.

- Kontra: Ketangguhan lebih rendah (lebih getas), rentan terhadap pengelupasan akibat benturan, lebih sulit dikerjakan.

Pertimbangan Kemampuan Mesin dan Manufaktur

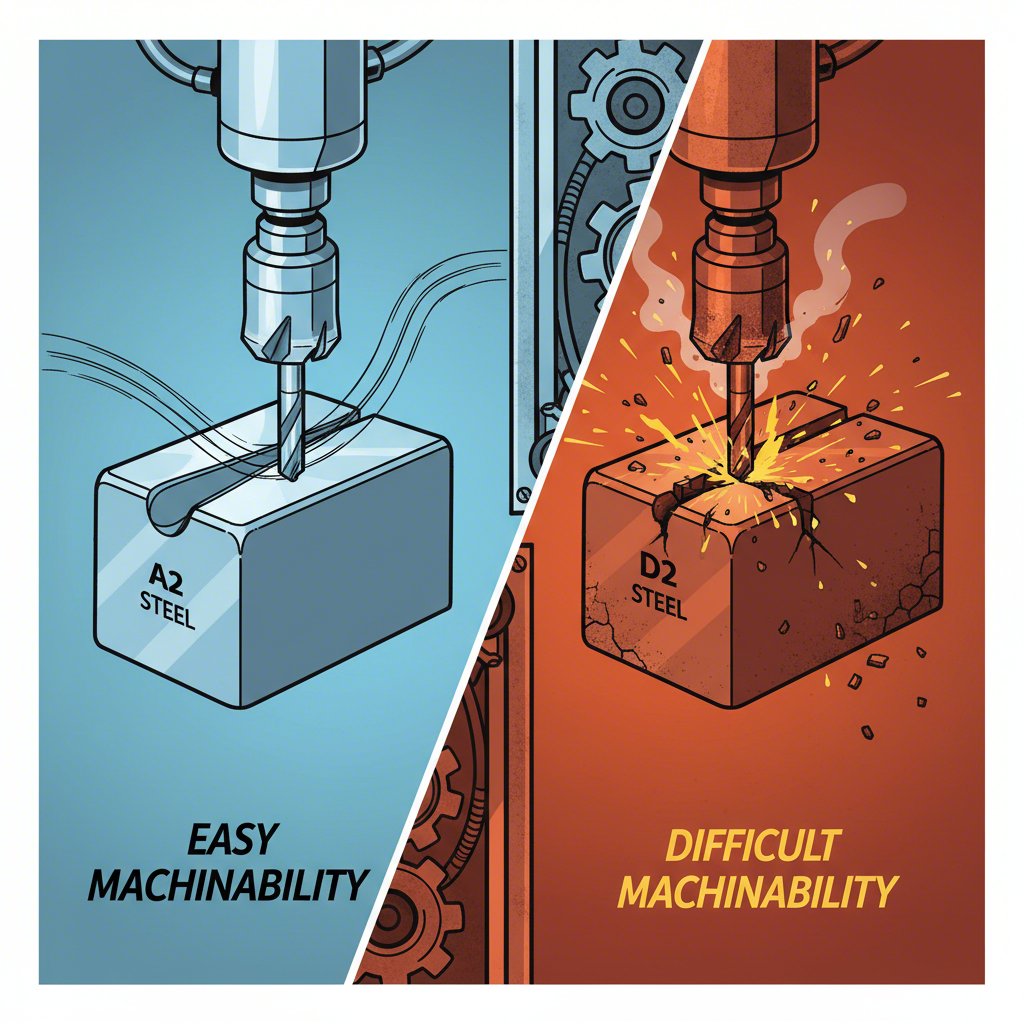

Di luar sifat kinerja, aspek praktis dalam pembuatan cetakan stamping sangat penting. Ini merupakan bidang lain di mana A2 dan D2 menunjukkan kontras yang tajam. Baja perkakas A2 jauh lebih mudah dikerjakan dan digerinda. Struktur mikronya lebih ramah terhadap alat potong, memungkinkan kecepatan permesinan yang lebih tinggi, mengurangi keausan alat, dan pada akhirnya menurunkan biaya produksi. Ini merupakan keuntungan besar saat memproduksi cetakan kompleks yang membutuhkan permesinan ekstensif.

D2, karena volume tinggi karbida kromium abrasifnya, terkenal sulit dikerjakan. Material ini cepat mengauskan alat potong, membutuhkan kecepatan permesinan yang lebih lambat, dan mungkin memerlukan penggunaan peralatan khusus seperti peralatan berbahan karbida atau teknik canggih seperti Electrical Discharge Machining (EDM). Proses penggerindaan juga bisa lebih menantang, menambah waktu dan biaya dalam proses pembuatan cetakan. Hambatan manufaktur ini merupakan kelemahan utama D2 dan harus dipertimbangkan dalam keseluruhan perhitungan biaya.

Baik A2 maupun D2 adalah baja yang mengeras di udara, sebuah keunggulan signifikan yang memberikan stabilitas dimensi yang sangat baik selama perlakuan panas. Artinya, kedua baja ini cenderung lebih kecil kemungkinannya melengkung atau berubah bentuk selama proses pengerasan, yang sangat penting untuk mempertahankan toleransi ketat yang dibutuhkan pada cetakan stamping. Meskipun keduanya stabil, A2 umumnya dianggap sedikit lebih toleran, sedangkan kandungan paduan D2 yang lebih tinggi dapat membuatnya lebih sensitif terhadap parameter perlakuan panas.

| Faktor | Baja Perkakas A2 | Baja Perkakas D2 |

|---|---|---|

| Kemampuan mesin | Bagus sekali | Buruk / Sulit |

| Kemampuan gerinda | Bagus sekali | Buruk |

| Stabilitas Perlakuan Panas | Sangat baik | Sangat baik |

Analisis Biaya-Kinerja dan Rekomendasi Akhir

Keputusan akhir antara baja perkakas A2 dan D2 untuk cetakan stamping bergantung pada analisis biaya-kinerja secara komprehensif. Pilihan ini bukan hanya soal baja mana yang "lebih baik", tetapi mana yang paling layak secara ekonomi untuk aplikasi tertentu. Hal ini melibatkan pertimbangan yang melampaui harga material awal, termasuk biaya manufaktur dan umur total cetakan yang diperkirakan.

A2 umumnya lebih murah sebagai bahan baku dan, seperti dibahas, biaya pemesinannya jauh lebih rendah untuk menghasilkan die jadi. Untuk produksi dalam jumlah pendek hingga menengah atau untuk stamping material non-erosif, A2 sering kali merupakan solusi paling hemat biaya. Ketangguhannya yang sangat baik memberikan margin keamanan yang andal terhadap kegagalan die dini, menjadikannya pilihan yang dapat diandalkan untuk berbagai macam pekerjaan.

Biaya material dan pengerjaan D2 yang lebih tinggi hanya dapat dibenarkan dalam aplikasi di mana ketahanan ausnya yang unggul memberikan pengembalian investasi yang jelas. Sebagai contoh, dalam proses produksi panjang untuk meninju baja tahan karat abrasif, cetakan D2 mungkin bertahan beberapa kali lebih lama dibandingkan cetakan A2. Umur pakai yang diperpanjang ini mengurangi kebutuhan akan waktu henti yang mahal untuk perawatan atau penggantian cetakan, sehingga menurunkan total biaya kepemilikan meskipun investasi awal lebih tinggi. Pilihan tersebut menjadi perhitungan ekonomis: apakah penghematan dari berkurangnya waktu henti dan lebih sedikit penggantian akan melampaui biaya awal?

Untuk proyek-proyek kritis, terutama di sektor yang menuntut seperti manufaktur otomotif, berkonsultasi dengan spesialis bisa sangat berharga. Perusahaan seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. mengkhususkan diri dalam cetakan stamping otomotif presisi tinggi dan dapat memberikan panduan ahli mengenai pemilihan material serta desain cetakan untuk memastikan kinerja optimal dan efisiensi biaya bagi komponen spesifik Anda.

Untuk mengambil keputusan akhir, gunakan matriks berikut untuk mengevaluasi kebutuhan khusus aplikasi Anda:

| Faktor | Baja Perkakas A2 | Baja Perkakas D2 |

|---|---|---|

| Ketahanan Aus | Bagus sekali | Sangat baik |

| Ketangguhan (Ketahanan terhadap Keriput) | Sangat baik | Cukup |

| Kemampuan mesin | Bagus sekali | Buruk |

| Biaya Awal (Material + Permesinan) | Lebih rendah | Lebih tinggi |

| Aplikasi yang Paling Sesuai | Tujuan umum, cetakan kompleks, produksi menengah, penandaan berdampak tinggi | Produksi volume tinggi, material abrasif, bentuk cetakan sederhana |

Pertanyaan yang Sering Diajukan

1. Apakah D2 lebih keras daripada A2?

Meskipun D2 dapat mencapai kekerasan Rockwell maksimum (HRC) yang sedikit lebih tinggi, kedua baja tersebut beroperasi dalam kisaran kekerasan yang sangat mirip (biasanya 55-62 HRC). Perbedaan yang lebih signifikan bukan terletak pada kekerasan, melainkan pada ketahanan aus. Komposisi kimia unik D2 yang kaya akan karbon dan kromium membentuk jumlah besar partikel karbida keras. Karbida-karbida ini memberikan ketahanan aus abrasif yang jauh lebih unggul, yang sering dianggap sebagai "lebih keras" dalam aplikasi, meskipun pengukuran kekerasan HRC secara keseluruhan mirip dengan A2.

2. Untuk apa baja perkakas A2 cocok digunakan?

Baja perkakas A2 adalah material yang sangat serbaguna, dihargai karena keseimbangan yang sangat baik antara ketangguhan dan ketahanan aus yang baik. Baja ini sangat ideal untuk berbagai aplikasi kerja dingin, termasuk mati blanking, mati bentuk, perkakas stamping, dan pisau industri. Ketangguhannya yang tinggi membuatnya sangat cocok untuk perkakas yang mengalami benturan atau untuk mati dengan desain rumit yang berpotensi retak jika terbuat dari material yang lebih rapuh.

3. Apa saja kekurangan dari baja D2?

Kekurangan utama dari baja D2 berasal dari sifat-sifat yang sama yang memberikannya ketahanan aus yang sangat baik. Rendahnya ketangguhan membuatnya lebih rapuh dan rentan terhadap keretakan atau patah akibat beban kejut. Baja ini juga jauh lebih sulit dan mahal dalam proses pemesinan dan penggerindaan karena sifatnya yang abrasif. Terakhir, meskipun kandungan kromium tingginya memberikan sedikit ketahanan terhadap korosi, baja D2 bukan baja tahan karat dan akan berkarat jika tidak dirawat dengan baik.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —