Biaya Pemotongan Logam Lembaran Khusus Dibongkar: Apa Sebenarnya yang Menentukan Penawaran Harga Anda

Memahami Dasar-Dasar Pemotongan Logam Lembaran Custom

Pernah bertanya-tanya apa yang membedakan komponen logam yang pas sempurna dengan yang tidak berfungsi? Jawabannya terletak pada pemotongan logam lembaran custom—proses presisi mengubah lembaran logam datar menjadi komponen yang disesuaikan dengan spesifikasi tepat Anda. Berbeda dengan suku cadang siap pakai, pendekatan ini menghasilkan bagian yang dirancang khusus untuk aplikasi Anda, baik Anda membuat braket otomotif , panel elektronik, atau panel arsitektural.

Apa yang Membuat Pemotongan Logam Lembaran Menjadi Custom

Ketika Anda memotong logam lembaran sesuai spesifikasi khusus, Anda tidak hanya memangkas material agar sesuai ukuran. Anda menciptakan komponen yang direkayasa untuk tujuan tertentu. Proses ini melibatkan pemilihan teknologi pemotongan yang tepat, menyesuaikannya dengan jenis dan ketebalan material (diukur dalam satuan gauge), serta mencapai dimensi yang tepat sesuai kebutuhan proyek Anda.

Aspek "khusus" berarti setiap keputusan—mulai dari metode pemotongan hingga hasil akhir tepi—berdasarkan pada kebutuhan unik Anda. Pemotong logam dengan laser mungkin sangat ideal untuk desain rumit yang membutuhkan toleransi ketat, sementara pemotongan plasma unggul dalam memproses material yang lebih tebal secara cepat. Beberapa proyek bahkan mendapat manfaat dari pemotongan die mesin konvensional bila bentuknya sederhana dan produksi volume tinggi menjadi prioritas.

Manufaktur logam lembaran khusus melayani berbagai industri mulai dari aerospace dan otomotif hingga perangkat medis dan elektronik konsumen . Fleksibilitas proses fabrikasi ini memungkinkan produsen menciptakan braket, penutup, rangka, enclosure, dan tak terhitung komponen lainnya dengan akurasi yang luar biasa.

Mengapa Ketepatan Penting dalam Fabrikasi Logam

Bayangkan sedang merakit suatu produk hanya untuk menemukan bahwa satu komponen saja meleset beberapa inci. Kesalahan kecil ini dapat berdampak pada masalah besar—komponen yang tidak pas, sistem yang mengalami malfungsi, atau pekerjaan ulang yang mahal dan menunda seluruh proyek Anda.

Ketepatan dalam pemotongan logam lembaran memastikan setiap bagian berfungsi persis seperti yang dimaksudkan. Komponen yang dibuat secara sempurna tidak hanya pas—tetapi juga meningkatkan efisiensi dan keandalan keseluruhan sistem yang didukungnya. Karena itulah, memahami dasar-dasar sebelum meminta penawaran membantu Anda menyampaikan kebutuhan secara jelas dan mengevaluasi pemasok secara efektif.

Sepanjang panduan ini, Anda akan menjelajahi teknologi pemotongan utama yang tersedia untuk proyek-proyek Anda:

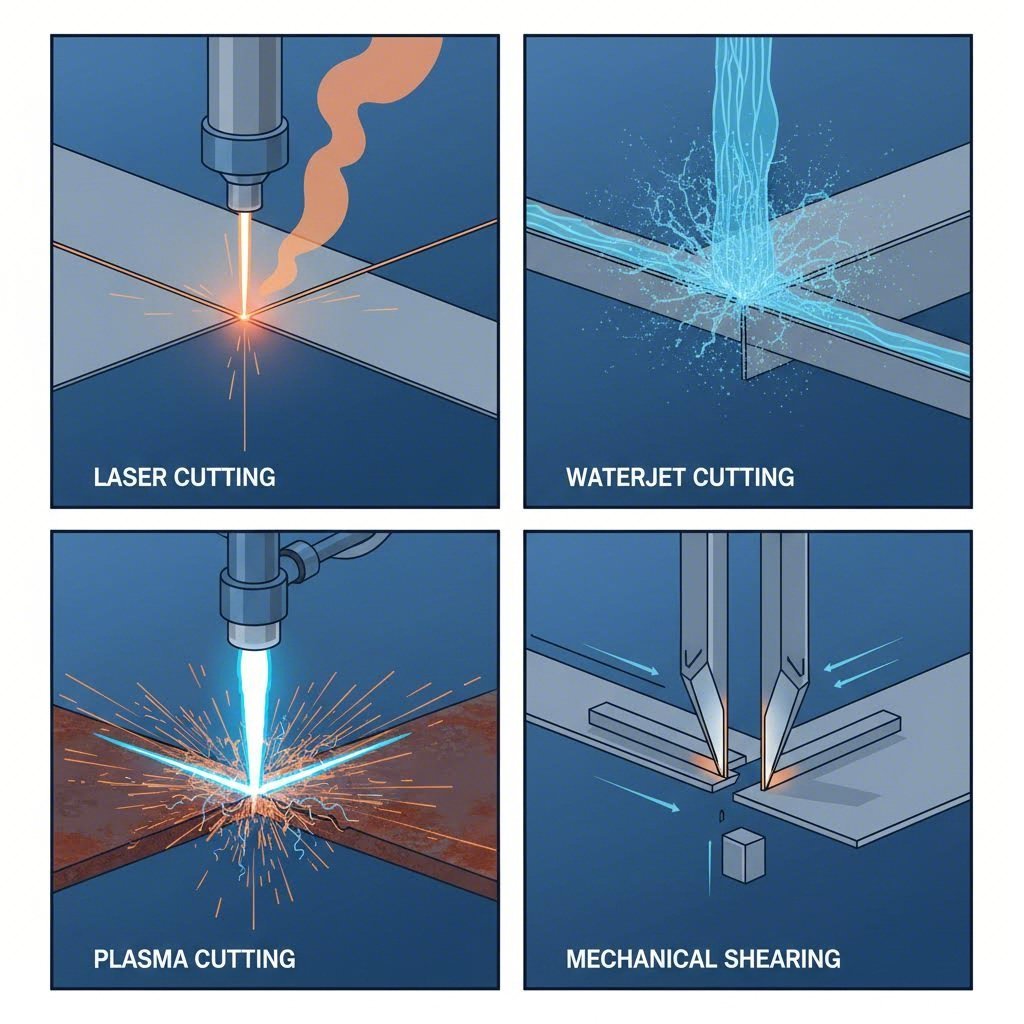

- Pemotongan laser – Menggunakan sinar cahaya terfokus untuk pemotongan yang sangat presisi dan desain rumit

- Pemotongan Airjet – Menggunakan air bertekanan tinggi dicampur dengan bahan abrasif untuk pemotongan tanpa panas

- Pemotongan plasma – Memanfaatkan gas terionisasi untuk memotong logam konduktif yang lebih tebal secara cepat

- Pemotongan mekanis – Memberikan potongan cepat dan lurus untuk bentuk dasar dan pekerjaan volume tinggi

Setiap metode memiliki keunggulan tersendiri tergantung pada material, tingkat kompleksitas desain, dan anggaran Anda. Dengan memahami opsi-opsi ini, Anda akan siap membuat keputusan yang tepat—dan memahami secara pasti faktor apa yang memengaruhi penawaran harga saat Anda memintanya.

Empat Metode Pemotongan Utama dan Cara Kerjanya

Sekarang setelah Anda memahami apa yang membuat pemotongan logam lembaran bersifat khusus, mari kita bahas teknologi yang membuat semuanya menjadi mungkin. Setiap metode pemotongan beroperasi berdasarkan prinsip yang sangat berbeda—dan memahami perbedaan ini merupakan kunci untuk mengetahui mengapa satu pendekatan lebih mahal atau lebih efektif untuk proyek spesifik Anda.

Penjelasan Teknologi Pemotongan Laser

Bayangkan pemotong logam laser sebagai berkas cahaya yang sangat presisi dan terfokus, cukup kuat untuk melelehkan logam. Suatu mesin pemotong laser untuk logam menggunakan sumber laser CO2 atau serat untuk memfokuskan energi ke titik yang sangat kecil, sehingga menguapkan atau melelehkan material sepanjang jalur yang telah diprogram.

Apa yang membedakan pemotongan laser? Sinar terfokus ini menghasilkan lebar potong yang luar biasa sempit garitan —yaitu lebar material yang terbuang selama proses pemotongan. Lebar potong yang lebih sempit berarti limbah material lebih sedikit dan kemampuan memotong pola rumit dengan detail luar biasa. Menurut para ahli fabrikasi, pemotongan laser menghasilkan zona terpengaruh panas (Heat-Affected Zone/HAZ) yang bahkan lebih kecil dibandingkan metode termal lainnya karena panas hanya diterapkan pada area yang sangat terkonsentrasi.

Laser serat mendominasi proses pemotongan material tipis berketebalan kurang dari 1/4 inci, mencapai kecepatan pemotongan yang luar biasa. Namun, seiring peningkatan ketebalan material, kecepatan pemotongan laser menurun secara signifikan—sehingga menjadi kurang efisien dari segi biaya untuk pelat berketebalan lebih dari 1 inci.

Perbedaan antara Pemotongan Waterjet dan Pemotongan Plasma

Ketika distorsi panas bukanlah pilihan, pemotongan dengan air memberikan solusinya. Sistem waterjet memaksa air melewati nozzle kecil dengan tekanan hingga 90.000 PSI—sering dicampur dengan partikel abrasif seperti garnet—untuk mengikis material sepanjang jalur pemotongan. Karena tidak melibatkan panas, proses pemotongan dingin ini sepenuhnya menjaga integritas struktural logam.

Terdengar ideal, bukan? Imbalannya adalah kecepatan. Sistem waterjet biasanya memotong hanya pada kecepatan 5-20 inci per menit, menjadikannya pilihan terlambat di antara teknologi ini. Namun, untuk aplikasi di mana sifat material tidak boleh dikompromikan, metode ini tak tergantikan.

Teknologi pemotongan plasma mengambil pendekatan yang berlawanan. Pemotongan plasma menggunakan aliran gas terionisasi yang dipercepat dengan suhu hingga 45.000°F (25.000°C) untuk melelehkan dan meniup material. Panas ekstrem ini memungkinkan kecepatan luar biasa—memotong aluminium dengan peralatan pemotong plasma dapat melebihi 100 inci per menit pada material 1/2".

Zona terkena panas (HAZ) dalam pemotongan plasma relatif tipis karena kecepatan pemotongan dapat diatur untuk meminimalkan paparan panas. Sistem plasma definisi-tinggi modern telah berkembang pesat, kini mampu menyaingi kualitas laser pada banyak aplikasi sambil tetap mempertahankan laju produksi yang lebih tinggi.

Gunting Mekanis: Spesialis Pemotongan Lurus

Untuk pemotongan lurus yang sederhana, gunting mekanis tetap menjadi pilihan praktis. Proses ini menggunakan pisau berlawanan—mirip dengan gunting raksasa—untuk memisahkan pelat logam sepanjang jalur linear. Karena gunting mekanis mengandalkan gaya mekanis bukan panas, proses ini sama sekali tidak menghasilkan HAZ.

Keterbatasannya? Gunting mekanis hanya dapat membuat potongan lurus. Geometri kompleks, lengkungan, atau bentuk terpotong di bagian dalam memerlukan metode lain. Namun, untuk produksi volume besar bentuk-bentuk dasar, gunting mekanis memberikan hasil cepat dengan biaya operasional lebih rendah.

Istilah Penting yang Perlu Anda Ketahui

Sebelum membandingkan metode-metode ini, mari kita jelaskan tiga istilah yang secara langsung memengaruhi kualitas dan biaya proyek Anda:

- Garitan – Lebar material yang dihilangkan selama proses pemotongan. Semakin sempit kerf, semakin sedikit limbah yang dihasilkan dan semakin rapat penempatan bagian-bagian yang dapat dilakukan.

- Zona Terkena Panas (HAZ) – Area di mana struktur mikro logam berubah akibat paparan panas, yang berpotensi mengurangi kekuatan. Bagian terlemah dari suatu struktur berada di zona pengaruh panas (HAZ), sehingga hal ini menjadi pertimbangan kritis untuk aplikasi struktural.

- Formasi Burr – Tepi kecil yang menonjol atau permukaan kasar yang terbentuk selama proses pemotongan yang mungkin memerlukan perataan tambahan.

Memahami istilah-istilah ini membantu Anda mengevaluasi penawaran dengan akurat—pemasok yang menyebutkan "HAZ minimal" atau "tepi bebas duri" sedang menjelaskan karakteristik kualitas nyata yang memengaruhi produk jadi Anda.

Membandingkan Keempat Metode

Bagaimana perbandingan teknologi-teknologi ini satu sama lain? Perbandingan ini mencakup faktor-faktor yang paling langsung memengaruhi keputusan proyek Anda:

| Faktor | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | Pemotongan mekanis |

|---|---|---|---|---|

| Waterpass Presisi | Tertinggi (±0,001" - 0,005") | Tinggi (±0,003" - 0,010") | Baik (±0,010" - 0,030") | Sedang (±0,010" - 0,060") |

| Kisaran Ketebalan Material | Hingga 1" (optimal di bawah 1/4") | Hingga 12"+ (ketebalan apa pun) | 0,018" hingga 2" (kisaran optimal) | Biasanya hingga 1/4" |

| Kualitas tepi | Sangat baik, burr minimal | Baik, sedikit bertekstur | Baik hingga sangat baik dengan plasma HD | Bersih tetapi mungkin memiliki distorsi ringan |

| Penghasilan Panas | Sedang (HAZ kecil) | Tidak ada (proses dingin) | Tinggi (HAZ dapat dikelola) | Tidak ada (proses mekanis) |

| Aplikasi Terbaik | Desain rumit, bahan tipis, komponen presisi | Material sensitif terhadap panas, material tebal, komposit | Baja tebal, produksi volume tinggi, pekerjaan struktural | Potongan lurus, bentuk dasar berkapasitas tinggi |

Perhatikan bagaimana setiap metode unggul dalam skenario yang berbeda. Mesin laser pemotong logam memberikan ketepatan luar biasa untuk pekerjaan detail, sementara plasma mendominasi saat memproses baja tebal dengan cepat. Waterjet berdiri sendiri untuk aplikasi di mana paparan panas sama sekali tidak dapat diterima, dan shearing tetap menjadi pilihan ekonomis untuk potongan sederhana.

Setelah memahami metode pemotongan ini, pertanyaan selanjutnya adalah: material mana yang paling sesuai untuk masing-masing teknologi? Jawabannya tergantung pada faktor-faktor seperti daya pantul, ketebalan, dan sifat khusus yang perlu dipertahankan.

Memilih Material yang Tepat untuk Proyek Pemotongan Anda

Anda telah mempelajari cara kerja setiap teknologi pemotongan—namun ini dia intinya: tidak semua logam cocok dengan setiap metode. Material yang Anda pilih secara langsung memengaruhi pendekatan pemotongan mana yang memberikan hasil terbaik, waktu penyelesaian tercepat, dan penawaran harga paling hemat biaya. Mari kita bahas logam-logam mana yang paling sesuai dengan masing-masing teknologi serta mengapa ketebalan lebih penting daripada yang Anda duga.

Memadukan Logam dengan Teknologi Pemotongan

Logam yang berbeda memiliki sifat unik—reflektivitas, konduktivitas termal, kekerasan—yang menentukan responsnya terhadap proses pemotongan. Memilih padanan yang salah dapat berarti kualitas tepi yang buruk, proses lebih lambat, atau bahkan kerusakan peralatan.

Aluminium ringan, tahan korosi, dan sangat baik untuk pemotongan laser ketika Anda bekerja dengan ketebalan tipis . Laser serat menangani aluminium dengan sangat baik, menghasilkan tepi yang bersih dengan burr minimal. Namun, konduktivitas termal aluminium yang tinggi berarti panas cepat tersebar, sehingga proyek pemotongan aluminium dengan laser membutuhkan pengaturan daya yang dioptimalkan untuk menjaga kualitas tepi.

Baja dan stainless steel adalah tulang punggung fabrikasi logam—serbaguna untuk hampir semua metode pemotongan. Baja karbon memberikan hasil yang sangat baik dengan pemotongan plasma, yang awalnya dikembangkan khusus untuk logam yang tidak dapat dipotong secara efisien dengan metode pemotongan api konvensional. Baja tahan karat bekerja dengan baik menggunakan laser, plasma, dan waterjet, meskipun sifatnya yang tahan korosi membuatnya populer dalam aplikasi di mana kualitas tepi dan integritas material sangat penting.

Tembaga dan kuningan menghadirkan tantangan unik. Logam-logam reflektif ini dapat memantulkan energi laser kembali ke arah kepala pemotong, yang berpotensi merusak sistem laser CO2. Mesin pemotong plasma sangat ideal untuk memotong logam mengilap atau reflektif seperti tembaga, menjadikannya pilihan utama ketika laser tidak praktis digunakan. Sebagai alternatif, laser serat dengan panjang gelombang tertentu dapat menangani tembaga secara lebih aman dibandingkan sistem CO2 konvensional.

Berikut panduan cepat untuk mencocokkan material dengan metode pemotongan:

- Aluminium – Terbaik dengan laser serat (ketebalan tipis) atau waterjet (material tebal); plasma cocok untuk aplikasi struktural

- Baja Ringan – Sangat baik di semua metode; plasma menawarkan biaya operasional terendah untuk pelat tebal

- Baja tahan karat – Laser untuk presisi, waterjet untuk aplikasi sensitif terhadap panas, plasma untuk kecepatan pada bagian tebal

- Tembaga – Disarankan menggunakan pemotongan plasma; laser serat dengan pengaturan yang tepat; waterjet untuk distorsi panas nol

- Kuningan – Mirip dengan tembaga; hindari laser CO2; disarankan menggunakan plasma atau waterjet

- Titanium – Waterjet ideal untuk mencegah oksidasi; pemotongan laser memungkinkan dengan pelindung gas inert

Jika Anda mengeksplorasi pilihan di luar logam—seperti akrilik yang dipotong khusus atau lembaran akrilik untuk pemotongan laser—ketahuilah bahwa teknologi laser juga unggul dalam memproses bahan-bahan ini. Akrilik kaca yang dipotong khusus menggunakan laser CO₂ menghasilkan tepi yang mengilap dan selesai dengan proses pembakaran (flame-finished), sehingga sering kali tidak memerlukan proses sekunder. Namun, fokus utama di sini tetap pada logam, di mana pemilihan bahan secara langsung memengaruhi biaya fabrikasi Anda.

Pertimbangan Ketebalan Material dan Ukuran

Berikut adalah hal yang mengejutkan banyak pembeli pertama kali: ketebalan lembaran logam tidak diukur hanya dalam inci atau milimeter. sistem ukuran industri menggunakan sistem 'gauge' (pengukur), di mana angka yang lebih tinggi menunjukkan ketebalan material yang lebih tipis. Terdengar kontra-intuitif? Memang begitu—namun memahami sistem ini membantu Anda menyampaikan spesifikasi secara jelas dan menafsirkan penawaran harga secara akurat.

Pengukuran gauge yang umum meliputi:

- gauge 10 – Sekitar 0,135 inci (3,4 mm); digunakan untuk komponen struktural tugas berat

- pengukur 14 – Sekitar 0,075" (1,9 mm); cocok untuk suku cadang otomotif dan peralatan komersial

- pengukur 16 – Sekitar 0,060" (1,5 mm); umum digunakan untuk peralatan rumah tangga dan lemari

- 20 gauge – Sekitar 0,032" (0,81 mm); sering digunakan dalam aplikasi HVAC dan dekoratif

Mengapa ketebalan begitu penting bagi penawaran Anda? Bahan yang lebih tipis memungkinkan kecepatan pemotongan yang lebih cepat, yang secara langsung mengurangi biaya pemrosesan. Panel baja berukuran 20 bisa dipotong tiga hingga empat kali lebih cepat dibandingkan pelat berukuran 10 menggunakan sistem laser yang sama. Perbedaan kecepatan ini terlihat jelas pada anggaran akhir Anda.

Sebaliknya, bahan yang lebih tebal sering kali memerlukan teknologi yang benar-benar berbeda. Pemotongan oksy-bahan bakar sangat unggul untuk baja karbon dengan ketebalan lebih dari 2 inci , sementara plasma secara efisien menangani bahan hingga 1,25 inci. Pemotongan laser biasanya menjadi kurang ekonomis di atas 1 inci. Untuk pelat yang melebihi 2 inci, pemotongan waterjet sering kali menjadi satu-satunya pilihan presisi—meskipun dengan biaya yang lebih tinggi.

Saat merencanakan proyek Anda, pertimbangkan bagaimana ketebalan memengaruhi pemilihan metode:

- Di bawah 1/4" – Pemotongan laser biasanya menawarkan kombinasi terbaik antara kecepatan, presisi, dan biaya

- 1/4" hingga 1" – Laser, plasma, atau waterjet semuanya layak; pilihan tergantung pada kebutuhan kualitas tepi dan anggaran

- Lebih dari 1" – Plasma atau waterjet lebih disarankan; oxy-fuel untuk pekerjaan struktural baja karbon

- Lebih dari 2" – Waterjet atau oxy-fuel; laser jarang efisien secara biaya pada ketebalan ini

Selain pemotongan, beberapa proyek memerlukan ukiran khusus atau detail dekoratif. Jika Anda mencari jasa ukir logam terdekat bersamaan dengan layanan pemotongan, banyak bengkel fabrikasi yang menawarkan kedua kemampuan tersebut—mengonsolidasikan rantai pasok Anda dan berpotensi mengurangi biaya keseluruhan.

Dengan pertimbangan material dan ketebalan yang telah diperjelas, faktor kritis berikutnya adalah memahami bagaimana toleransi presisi dan persyaratan kualitas tepi membentuk pemilihan metode serta penawaran akhir Anda.

Penjelasan Toleransi Presisi dan Kualitas Tepi

Anda telah memilih material dan mengidentifikasi metode pemotongan yang sesuai dengan proyek Anda. Namun di sinilah hal-hal menjadi lebih teknis—dan tempat banyak pembeli terkejut dengan penawaran harga mereka. Tingkat presisi yang Anda butuhkan, diukur dalam bentuk toleransi, secara langsung memengaruhi teknologi pemotongan mana yang paling sesuai dan berapa biaya yang harus Anda bayar. Mari kita ubah spesifikasi ini ke dalam istilah praktis yang benar-benar dapat Anda gunakan.

Apa Arti Toleransi bagi Komponen Anda

Toleransi mengacu pada variasi yang dapat diterima dari dimensi yang Anda tentukan. Ketika seorang pembuat menyatakan bahwa mereka mencapai toleransi ±0,005", artinya fitur yang dirancang tepat pada 2,000" bisa jadi memiliki ukuran antara 1,995" hingga 2,005". Kedengarannya sangat kecil? Untuk beberapa aplikasi, kisaran ini sepenuhnya dapat diterima. Namun untuk aplikasi lain—seperti komponen yang harus saling terkunci secara presisi atau masuk ke dalam perakitan yang sudah ada—variasi yang lebih kecil pun tetap penting.

Metode pemotongan yang berbeda memberikan kemampuan toleransi yang berbeda pula. Berikut ini yang dapat Anda harapkan secara realistis:

- Pemotongan laser – Toleransi standar ±0,005" (0,13 mm) untuk posisi, dimensi dalam, dan dimensi luar. Ini berlaku untuk jarak antara tepi potongan mana pun dalam suatu profil.

- Pemotongan Airjet – Umumnya mencapai ±0,003" hingga ±0,010", tergantung pada ketebalan material dan kecepatan pemotongan. Kecepatan yang lebih lambat meningkatkan ketepatan.

- Pemotongan plasma – Umumnya memberikan toleransi ±0,010" hingga ±0,030", dengan sistem modern berdefinisi tinggi yang mendekati ujung lebih ketat dari kisaran ini.

- Pemotongan mekanis – Biasanya ±0,010" hingga ±0,060" tergantung pada kondisi mata pisau dan ketebalan material.

Apa arti angka-angka ini secara praktis? Bayangkan Anda membuat braket yang disambung dengan baut. Jika posisi lubang berbeda lebih dari toleransi yang diizinkan, baut tidak akan sejajar—dan Anda harus melakukan pekerjaan ulang atau membuangnya. Komponen yang ditujukan untuk identifikasi ukiran laser atau detail ukiran logam laser memerlukan toleransi dasar yang lebih ketat karena setiap variasi akan bertambah saat ditambahkan operasi sekunder.

Persyaratan toleransi Anda seharusnya menentukan pemilihan metode—bukan sebaliknya. Memilih teknologi pemotongan yang hanya cukup memenuhi kebutuhan Anda dapat mengundang masalah kualitas, sedangkan menetapkan toleransi yang lebih ketat dari yang diperlukan akan meningkatkan biaya Anda.

Kualitas Tepi pada Berbagai Metode Pemotongan

Di luar akurasi dimensi, kualitas tepi memengaruhi penampilan dan fungsi. Setiap metode pemotongan menghasilkan karakteristik tepi yang berbeda yang mungkin—atau mungkin tidak—memerlukan finishing tambahan.

Pemotongan laser menghasilkan tepi yang sangat bersih dengan pembentukan burr minimal. Pemotongan laser pelat logam menciptakan sedikit kemiringan pada material yang lebih tebal, tetapi hasil akhir permukaan biasanya tidak memerlukan proses tambahan untuk sebagian besar aplikasi. Zona terkena panas yang kecil berarti tepi tetap mempertahankan kekerasan dan ketahanan terhadap korosi. Untuk komponen presisi, layanan etching laser sering melengkapi pemotongan laser, menambahkan tanda identifikasi tanpa penanganan tambahan.

Pemotongan Airjet menghasilkan tepi yang sedikit bertekstur—bayangkan seperti amplas halus daripada logam mengilap. Proses pemotongan dingin ini berarti sama sekali tidak ada distorsi akibat panas, menjadikannya ideal saat sifat material tidak boleh terganggu. Namun, tekstur tersebut mungkin perlu diperhalus untuk aplikasi estetika atau pasangan presisi.

Pemotongan plasma menghasilkan tepi yang bervariasi tergantung pada kualitas sistem dan pengaturannya. Sistem plasma definisi tinggi modern mencapai kualitas hampir setara laser pada banyak aplikasi, tetapi plasma standar dapat meninggalkan tepi yang lebih kasar sehingga memerlukan gerinda atau permesinan untuk ketepatan sambungan. Zona yang terkena panas dapat dikelola namun tetap ada, yang penting untuk aplikasi yang melibatkan pengelasan lanjutan atau perlakuan panas.

Pemotongan mekanis menghasilkan tepi yang bersih tetapi dapat menimbulkan sedikit distorsi atau lekukan di sepanjang garis potong. Untuk aplikasi struktural di mana penampilan tidak kritis, hal ini jarang menjadi masalah. Untuk komponen yang terlihat atau perakitan presisi, proses pembuangan duri tambahan (deburring) sekunder mungkin diperlukan.

Mengapa Sertifikasi Benar-Benar Penting

Anda mungkin pernah melihat para fabrikator menyebut-nyebut sertifikasi ISO 9001 atau IATF 16949. Namun, apa sebenarnya arti dari sertifikasi tersebut bagi komponen Anda?

ISO 9001 mendirikan sistem manajemen mutu (QMS) yang mendokumentasikan tanggung jawab, proses, dan prosedur yang diperlukan untuk memenuhi tujuan mutu. Sistem manajemen mutu membantu organisasi memenuhi persyaratan pelanggan dan peraturan secara konsisten—artinya suku cadang yang Anda terima hari ini harus sesuai kualitasnya dengan suku cadang yang dipesan beberapa bulan sebelumnya.

IATF 16949 meningkatkan hal tersebut lebih lanjut untuk aplikasi otomotif. Sertifikasi ini dibangun di atas ISO 9001 tetapi menambahkan persyaratan khusus otomotif untuk keselamatan, konsistensi, dan ketertelusuran. Ketika sertifikasi IATF 16949 diberikan, hal tersebut menandakan bahwa organisasi telah memenuhi persyaratan yang membuktikan kemampuan dan komitmen mereka dalam membatasi cacat—mengurangi limbah dan memastikan suku cadang berfungsi sebagaimana mestinya dalam lingkungan otomotif yang menuntut.

Bagi pembeli, sertifikasi ini memberikan jaminan bahwa:

- Proses yang terdokumentasi memastikan kualitas yang dapat diulang dalam setiap produksi

- Kalibrasi dan pemeliharaan peralatan mengikuti jadwal yang telah ditetapkan

- Prosedur inspeksi memverifikasi bahwa suku cadang memenuhi toleransi yang ditentukan

- Sistem ketertelusuran melacak bahan dan proses untuk setiap pesanan

Ketika aplikasi Anda menuntut kualitas pemotongan logam dengan laser yang konsisten—terutama untuk komponen otomotif, aerospace, atau medis—bekerja sama dengan penyedia jasa fabrikasi bersertifikat secara signifikan mengurangi risiko. Sertifikasi tersebut bukan sekadar logo; melainkan representasi dari sistem yang dirancang untuk mendeteksi masalah sebelum mencapai Anda.

Memahami toleransi dan kualitas tepi membantu Anda menentukan secara tepat apa yang Anda butuhkan—namun bagaimana alur proyek pemotongan dari file desain Anda menjadi suku cadang jadi? Bagian selanjutnya menjelaskan proses lengkap tersebut, membantu Anda menyiapkan file yang dapat diterjemahkan dengan lancar ke dalam penawaran harga yang akurat dan komponen berkualitas.

Proses Pemotongan Lengkap Dari Desain Hingga Pengiriman

Anda telah memilih metode pemotongan, menentukan bahan, dan menetapkan persyaratan toleransi. Lalu apa selanjutnya? Memahami proses dari file CAD hingga komponen jadi membantu Anda mempersiapkan diri dengan tepat, menghindari keterlambatan, serta memahami secara pasti apa yang Anda bayarkan. Mari kita telusuri alur kerja lengkap yang mengubah desain digital Anda menjadi komponen logam presisi.

Dari File CAD ke Bagian yang Dipotong

Perjalanan dari konsep hingga komponen jadi mengikuti urutan yang dapat diprediksi—namun setiap langkah memberikan peluang untuk mengoptimalkan kecepatan, biaya, atau kualitas. Berikut yang terjadi ketika Anda mengirimkan proyek ke penyedia layanan pemotongan laser logam atau bengkel pemotongan waterjet:

- Pengajuan Desain – Anda mengunggah file CAD melalui portal atau email dari pabrikan. Kebanyakan bengkel menerima berbagai format, meskipun beberapa format lebih sesuai daripada yang lain untuk operasi pemotongan.

- Tinjauan Desain untuk Kemudahan Produksi (DFM) – Insinyur menganalisis desain Anda untuk mengidentifikasi kemungkinan masalah sebelum proses pemotongan dimulai. Langkah penting ini mendeteksi masalah sejak dini.

- Penawaran Harga dan Konfirmasi – Anda menerima harga berdasarkan material, kompleksitas, jumlah, dan waktu pengerjaan. Setelah disetujui, pemilihan material dikonfirmasi.

- Pemrograman Produksi – Desain Anda diubah menjadi instruksi mesin (G-code), dengan optimasi penempatan untuk meminimalkan limbah material.

- Operasi pemotongan – Bagian-bagian Anda dipotong menggunakan teknologi yang ditentukan—laser, waterjet, plasma, atau shearing.

- Inspeksi Kualitas – Bagian yang sudah jadi diukur sesuai spesifikasi untuk memverifikasi akurasi dimensi dan kualitas tepi.

- Operasi Sekunder – Jika diperlukan, bagian-bagian tersebut menjalani proses penghilangan duri (deburring), pembengkokan, pengelasan, atau finishing.

- Kemasan dan pengiriman – Komponen dikemas secara hati-hati untuk mencegah kerusakan selama pengiriman dan dikirim ke fasilitas Anda.

Rangkaian keseluruhan ini dapat terjadi sangat cepat. Menurut analisis industri , platform manufaktur digital kini memungkinkan waktu penyelesaian yang dihitung dalam hitungan hari, bukan minggu—dengan beberapa penyedia mampu mengirimkan bagian jadi dari CAD dalam waktu hanya 48 jam untuk proyek-proyek sederhana.

Mempersiapkan File Desain Anda untuk Pemotongan

Format file yang Anda kirimkan secara langsung memengaruhi kelancaran proyek Anda dalam proses produksi. Format yang berbeda membawa informasi yang berbeda pula, dan pemilihan yang tepat dapat mencegah kesalahan terjemahan yang menyebabkan keterlambatan jadwal Anda.

Format file yang disarankan untuk layanan pemotongan laser meliputi:

- DXF (Drawing Exchange Format) – Standar industri untuk pemotongan 2D; kompatibel secara luas dan mempertahankan geometri yang akurat

- DWG (AutoCAD Drawing) – Mirip dengan DXF dengan tambahan data khusus CAD; sangat baik untuk desain yang kompleks

- STEP/STP (Standard for Exchange of Product Data) – Ideal untuk model 3D yang memerlukan pengembangan pola datar

- PDF (Portable Document Format) – Dapat diterima untuk desain sederhana tetapi mungkin memerlukan konversi; dimensi harus dicantumkan dengan jelas

- AI (Adobe Illustrator) – Umum digunakan untuk aplikasi dekoratif atau artistik; pastikan jalur tertutup dengan benar

Selain pemilihan format, beberapa pertimbangan desain memengaruhi keberhasilan pemotongan:

- Konsistensi ketebalan garis – Semua garis potong harus memiliki ketebalan yang sama; variasi ketebalan dapat membingungkan perangkat lunak pemrograman

- Kontur tertutup – Setiap bentuk yang perlu dipotong harus membentuk lintasan tertutup sepenuhnya tanpa celah

- Organisasi layer – Pisahkan garis potong dari garis ukir, garis lipat, dan geometri referensi menggunakan layer yang berbeda

- Verifikasi skala – Pastikan gambar Anda dalam skala 1:1; gambar yang diskalakan dapat menyebabkan kesalahan mahal

- Pencantuman dimensi – Tambahkan dimensi utama untuk verifikasi, meskipun Anda menyerahkan file CAD

Jika proyek Anda mencakup detail dekoratif, layanan ukiran laser sering kali dapat dikombinasikan dengan operasi pemotongan. Demikian pula, jika Anda mencari 'pengukir laser di dekat saya', banyak penyedia layanan pemotongan laser tabung menawarkan kemampuan ukiran terpadu—menangani kedua operasi dalam satu penyiapan dan mengurangi waktu penanganan.

Apa yang Terjadi Selama Tinjauan DFM

Tinjauan Desain untuk Kemudahan Produksi adalah proses di mana insinyur berpengalaman mengevaluasi desain Anda dari sudut pandang manufaktur. Langkah ini mendeteksi masalah yang tampak baik di layar tetapi dapat menimbulkan kendala selama produksi—dan mengatasinya sejak dini dapat menghemat waktu serta biaya secara signifikan.

Menurut para ahli manufaktur , penerapan DFM yang efektif dapat mengurangi biaya produksi sebesar 15-40% dan memangkas waktu tunggu sebanyak 25-60% dibandingkan desain yang tidak dioptimalkan. Tinjauan ini umumnya mencakup:

- Jarak antar fitur – Apakah garis potong terlalu berdekatan? Bagian tipis di antara potongan dapat melengkung atau sobek selama proses pengolahan.

- Ukuran Fitur Minimum – Detail kecil yang tampak tajam di CAD mungkin tidak dapat direalisasikan pada komponen fisik; lebar kerf laser membatasi ukuran minimum slot dan lubang.

- Sudut dalam tajam – Sudut lancip memerlukan perkakas khusus dan dapat meningkatkan waktu pemrograman sebesar 50-100%. Penambahan radius kecil menyederhanakan proses produksi.

- Pertimbangan materiil – Apakah material yang Anda pilih sesuai dengan metode pemotongan yang dibutuhkan? Apakah zona terdampak panas akan memengaruhi fungsi komponen?

- Kelonggaran tekuk – Jika komponen memerlukan pembengkakan setelah pemotongan, apakah pola datar telah memperhitungkan peregangan material dan faktor-K?

Proses DFM bukanlah tentang mengkritik desain Anda—melainkan tentang kolaborasi. Seorang fabricator yang baik akan mengusulkan alternatif yang tetap memenuhi persyaratan fungsional Anda sekaligus menyederhanakan proses produksi. Usulan-usulan tersebut dapat mencakup penambahan jari-jari sudut, penyesuaian jarak antar-fitur, atau rekomendasi ketebalan material berbeda yang memungkinkan pemotongan lebih efisien.

Keputusan yang diambil selama fase desain berdampak pada setiap langkah manufaktur berikutnya. Keputusan desain yang tampaknya sepele dapat mengubah operasi pemotongan sederhana menjadi proses yang rumit dan memakan waktu, sehingga menunda peluncuran produk hingga berminggu-minggu.

Prototipe Cepat: Pengujian Sebelum Komitmen

Bagaimana jika Anda belum yakin bahwa desain Anda akan berfungsi sebagaimana dimaksud? Prototipe cepat menjembatani kesenjangan antara desain digital dan produksi penuh, memungkinkan Anda memvalidasi bentuk, kecocokan, dan fungsi sebelum melakukan komitmen terhadap jumlah produksi yang lebih besar.

Penyedia layanan pemotongan laser modern terdekat sering berspesialisasi dalam prototipe cepat, mengirimkan sampel komponen dalam hitungan hari daripada minggu. Kecepatan ini memungkinkan pendekatan iteratif:

- Kirim desain awal – Unggah konsep pertama Anda untuk pembuatan cepat

- Evaluasi sampel fisik – Uji kesesuaian, fungsi, dan tampilan dengan komponen yang sebenarnya

- Sempurnakan dan kirim ulang – Lakukan penyesuaian berdasarkan pengujian; ulangi sesuai kebutuhan

- Setujui untuk produksi – Setelah divalidasi, lanjutkan ke manufaktur volume penuh

Pendekatan ini lebih mahal per unit pada awalnya tetapi sering kali menghemat biaya secara keseluruhan dengan menangkap masalah desain sebelum direplikasi pada ratusan atau ribuan komponen. Penelitian industri menunjukkan bahwa pasar mesin CNC global diproyeksikan tumbuh dengan CAGR 10,3% dari tahun 2023 hingga 2030, didorong terutama oleh permintaan akan otomatisasi dan kemampuan prototipe cepat.

Untuk proyek yang membutuhkan beberapa iterasi, carilah pabrikan yang menawarkan dukungan desain bersamaan dengan layanan pemotongan. Pengalaman mereka dalam mengidentifikasi masalah kelayakan produksi sejak dini—ditambah dengan waktu penyelesaian cepat untuk pesanan prototipe—secara signifikan mempercepat jadwal pengembangan Anda.

Dengan seluruh proses telah dipahami, pertanyaan alamiah yang muncul adalah: faktor-faktor apa dalam alur kerja ini yang benar-benar menentukan biaya Anda? Bagian selanjutnya membahas variabel spesifik yang menentukan penawaran harga pemotongan logam lembaran custom Anda—dan bagaimana Anda dapat mengoptimalkan masing-masing faktor tersebut.

Apa yang Mempengaruhi Biaya Pemotongan Logam Lembaran Custom

Anda telah memahami proses pemotongan secara lengkap—mulai dari pengiriman desain hingga pengiriman. Kini muncul pertanyaan yang paling penting bagi anggaran Anda: apa sebenarnya yang menentukan berapa banyak yang harus Anda bayar? Memahami faktor-faktor penentu biaya ini tidak hanya membantu Anda menafsirkan penawaran harga secara lebih akurat; tetapi juga memberdayakan Anda untuk membuat keputusan strategis yang mengoptimalkan pengeluaran tanpa mengorbankan kualitas.

Variabel Biaya dalam Proyek Pemotongan Logam

Setiap penawaran harga yang Anda terima mencerminkan kombinasi berbagai faktor yang saling terkait. Sebagian faktor tersebut dapat Anda pengaruhi melalui keputusan desain; sementara yang lain bergantung pada kondisi pasar atau persyaratan proyek Anda. Mari kita bahas satu per satu setiap variabel agar Anda mengetahui secara pasti faktor apa saja yang memengaruhi angka-angka tersebut.

Jenis Bahan dan Harga Pasar

Bahan baku sering kali merupakan salah satu pendorong biaya utama. Bahan umum seperti baja karbon umumnya lebih murah dibandingkan baja tahan karat atau paduan aluminium, sedangkan tembaga, kuningan, dan titanium memiliki harga premium. Selain biaya dasar, harga bahan juga mengalami fluktuasi berdasarkan dinamika pasar global—harga baja khususnya dapat berubah signifikan dari kuartal ke kuartal.

Berikut adalah perkiraan harga pemotongan laser untuk lembaran logam dengan berbagai jenis bahan, berdasarkan data harga industri:

- Besi – $0,30–$0,80/kg untuk ketebalan 2,0 mm

- Baja Ringan – $0,50–$1,00/kg untuk ketebalan 1,0 mm

- Baja tahan karat – $1,50–$3,00/kg untuk ketebalan 1,5 mm

- Aluminium – $2,00–$4,00/kg untuk ketebalan 2,0 mm

Ketebalan Material dan Waktu Pemotongan

Ketebalan memengaruhi biaya dalam dua cara: lembaran yang lebih tebal harganya lebih mahal per kaki persegi, dan membutuhkan waktu pemotongan yang jauh lebih lama. Sistem pemotong mesin logam yang memproses baja lunak 2 mm bergerak jauh lebih cepat dibandingkan dengan yang memotong pelat 10 mm—dan perbedaan waktu ini secara langsung tercermin pada tagihan Anda.

Biaya pemotongan laser atau plasma pada ketebalan material umum berkisar antara $1,50 hingga $6,00 per kaki linear tergantung pada material dan kompleksitasnya. Sebagai perbandingan, memotong garis lurus sepanjang 1 meter pada baja lunak setebal 2 mm biasanya berbiaya sekitar $0,75 hingga $1,25 jika mempertimbangkan waktu mesin dan biaya operasional.

Kompleksitas Desain dan Jumlah Pemotongan

Persegi panjang sederhana dipotong lebih cepat daripada pola rumit dengan puluhan lengkungan dan fitur internal. Setiap titik penusukan (tempat pemotong laser logam memulai potongan baru), setiap lengkungan, dan setiap detail kecil menambah waktu pada pekerjaan Anda.

Biaya persiapan desain bervariasi secara signifikan tergantung pada tingkat kompleksitas. Berdasarkan data industri fabrikasi, desainer biasanya membebankan biaya $20–$100 per jam, dengan rincian biaya proyek sebagai berikut:

- Bentuk Sederhana – 1 jam, total $20–$100

- Geometri Kompleks – 2–4 jam, total $40–$400

- Prototipe khusus – 5+ jam, total $100–$500+

Kuantitas dan biaya persiapan

Setiap pekerjaan pemotongan memerlukan persiapan: memuat material, mengkalibrasi peralatan, dan melakukan uji pemotongan. Waktu persiapan biasanya memakan waktu 20–30 menit dengan tarif tenaga kerja berkisar antara $20–$50 per jam, menambahkan biaya $6,67–$29,17 ke setiap pekerjaan terlepas dari jumlah unit.

Biaya tetap ini dibagi rata ke semua bagian dalam pesanan Anda. Memesan 10 komponen? Itu berpotensi menjadi $3 per bagian hanya untuk biaya persiapan. Memesan 1.000 komponen? Biaya persiapan menjadi sangat kecil, kurang dari satu sen per bagian.

Pemilihan Metode Pemotongan

Pilihan teknologi Anda—laser, plasma, waterjet, atau shearing—langsung memengaruhi tarif per jam dan kecepatan pemotongan. Pemotong laser dengan teknologi fiber laser dapat menelan biaya $100–$150 per jam tetapi memotong material tipis secara sangat cepat. Sistem waterjet mungkin membebankan biaya $75–$125 per jam tetapi memotong jauh lebih lambat, yang berpotensi membuat total biaya lebih tinggi meskipun tarif per jamnya lebih rendah.

Persyaratan Finishing Sekunder

Operasi setelah pemotongan menambah lapisan biaya. Deburring biasanya menelan biaya $0,50–$2,00 per bagian, sedangkan pengecatan atau pelapisan powder coating menambah $5–$20 per kaki persegi. Sebuah bagian hasil pemotongan laser seluas 1 m² yang memerlukan deburring dan pengecatan dapat menambah biaya $30–$50 pada total biaya Anda.

Tabel Perbandingan Faktor Biaya

Bagaimana variabel-variabel ini saling dibandingkan dalam hal dampak keseluruhan? Rincian ini membantu Anda menentukan prioritas di mana harus fokus dalam upaya optimasi Anda:

| Faktor Biaya | Tingkat Dampak | Tips Optimasi |

|---|---|---|

| Jenis Bahan | Tinggi | Gunakan baja karbon alih-alih stainless steel ketika ketahanan terhadap korosi tidak kritis; verifikasi persyaratan fungsional sebelum menentukan paduan premium |

| Ketebalan Material | Tinggi | Desain ke ketebalan terkecil yang memenuhi persyaratan struktural; lebih tebal tidak selalu berarti lebih kuat untuk aplikasi Anda |

| Kompleksitas Desain | Sedang-Tinggi | Sederhanakan geometri bila memungkinkan; kurangi titik penusukan; tambahkan jari-jari sudut untuk mempercepat pemrograman dan pemotongan |

| Jumlah pesanan | Tinggi | Konsolidasikan pesanan untuk menyebarkan biaya persiapan; pertimbangkan memesan prototipe dan jumlah produksi secara bersamaan |

| Metode Pemotongan | Sedang | Sesuaikan metode dengan kebutuhan toleransi aktual Anda—jangan membayar presisi laser jika plasma sudah memenuhi persyaratan |

| Waktu Tunggu | Sedang | Rencanakan jauh-jauh hari; pesanan mendadak biasanya dikenai biaya tambahan 15–30% |

| Operasi Sekunder | Sedang | Tentukan hanya finishing yang diperlukan; tepi potong laser sering kali tidak perlu dibebaskan dari duri untuk aplikasi non-kritis |

| Efisiensi Nesting Lembaran | Rendah-Sedang | Sesuaikan dimensi bagian sedikit jika dapat meningkatkan hasil material; konsultasikan dengan pembuat komponen mengenai ukuran lembaran standar |

Cara Mengoptimalkan Anggaran Anda

Sekarang setelah Anda memahami faktor-faktor yang mendorong biaya, bagaimana cara menguranginya tanpa mengorbankan proyek Anda? Strategi ini menangani faktor-faktor dengan dampak tertinggi terlebih dahulu.

Manfaatkan Ekonomi Skala

Volume komponen yang dipotong secara langsung memengaruhi harga per unit. Untuk pesanan kecil sebanyak 1–10 buah, biaya per buah berkisar antara $10–$50, sedangkan pesanan 100 buah atau lebih dapat turun menjadi $1–$5 per buah—dan pesanan bervolume tinggi sering kali memenuhi syarat untuk diskon bahan atau pemrosesan dalam batch yang semakin menekan biaya.

Pertimbangkan secara strategis mengenai waktu pemesanan. Jika Anda tahu akan membutuhkan jumlah tambahan di kemudian hari, memesan seluruh kebutuhan sekaligus umumnya lebih murah dibanding membagi pesanan menjadi beberapa kali—bahkan jika memperhitungkan biaya penyimpanan persediaan.

Optimalkan Desain Anda untuk Manufaktur

Semakin kompleks desain Anda, semakin tinggi pula biayanya. Pertimbangkan apakah setiap fitur benar-benar memenuhi kebutuhan fungsional Anda. Terkadang, lengkungan dekoratif atau jari-jari sudut yang tajam menambah daya tarik visual, tetapi menggandakan waktu pemotongan.

Pemanfaatan material juga penting. Apakah dimensi bagian Anda dapat disesuaikan sedikit agar lebih pas dengan ukuran lembaran standar? Mengurangi sisa potongan secara langsung menurunkan biaya material—dan penyedia fabrikasi yang baik akan menyarankan optimasi penempatan jika Anda meminta.

Pilih bahan secara strategis

Prototipe tidak selalu harus dibuat dari material mahal, terutama jika Anda hanya melakukan validasi desain. Baja lunak sering digunakan sebagai pengganti baja tahan karat selama tahap pengembangan, dengan produksi akhir beralih ke material yang telah ditentukan setelah desain dikunci.

Rencanakan Jadwal Waktu Anda

Jika penyedia harus memprioritaskan proyek Anda atau bekerja lembur, biaya tambahan bisa berkisar antara 15–30% atau lebih tinggi. Waktu penyelesaian standar memungkinkan penyedia fabrikasi menjadwalkan produksi secara optimal, dan efisiensi tersebut tercermin dalam harga yang diberikan kepada Anda.

Konsolidasikan Operasi Sekunder

Setiap pergantian proses menambah biaya. Jika bagian-bagian Anda memerlukan pemotongan, pembengkokan, dan penyelesaian akhir, bekerja dengan satu penyedia yang menangani semua operasi biasanya lebih murah dibandingkan mengoordinasikan beberapa spesialis—dan mengurangi risiko kerusakan bagian selama perpindahan antar fasilitas.

Memahami faktor-faktor pendorong biaya mengubah Anda dari penerima kutipan pasif menjadi pengoptimal proyek aktif. Satu bagian yang sama dapat bervariasi hingga 50% atau lebih dalam harga tergantung pada cara Anda menentukan material, jumlah, dan toleransi.

Dengan pengetahuan tentang biaya ini, Anda siap mempertimbangkan bagaimana faktor-faktor tersebut berlaku untuk aplikasi spesifik Anda. Industri dan jenis proyek yang berbeda memiliki prioritas yang berbeda—dan menyesuaikan pendekatan Anda dengan kebutuhan sebenarnya adalah tempat munculnya penghematan nyata.

Menyesuaikan Metode Pemotongan dengan Aplikasi Anda

Anda sekarang memahami variabel biaya dan cara mengoptimalkannya—tetapi berikut pertanyaan praktisnya: pendekatan mana yang benar-benar sesuai untuk proyek spesifik Anda? Metode pemotongan "terbaik" tidak bersifat universal; metode ini berubah secara signifikan tergantung pada apakah Anda membuat braket otomotif, panel arsitektur dekoratif, atau suku cadang prototipe satu-satunya. Mari mencocokkan teknologi pemotongan dengan aplikasi dunia nyata sehingga Anda dapat meminta penawaran harga dengan percaya diri.

Aplikasi Industri dan Otomotif

Ketika suku cadang harus bekerja di bawah tekanan, getaran, dan kondisi yang menuntut, pemilihan metode pemotongan menjadi pertimbangan keselamatan—bukan hanya keputusan biaya. Komponen industri dan otomotif biasanya menuntut:

- Toleransi dimensi yang ketat – Suku cadang harus pas tepat dalam perakitan tanpa modifikasi

- Konsistensi Repeatabilitas – Setiap bagian dalam produksi massal harus identik sesuai spesifikasi

- Jaminan kualitas bersertifikat – Persyaratan pelacakan dan dokumentasi sering kali mewajibkan sertifikasi IATF 16949 atau yang sejenis

- Integritas Bahan – Zona yang terkena panas harus diminimalkan untuk menjaga sifat struktural

Untuk komponen sasis otomotif, braket suspensi, dan perakitan struktural, pemotongan laser biasanya memberikan keseimbangan terbaik antara presisi dan kapasitas produksi. Ketelitian yang dapat dicapai—sering kali ±0,005" atau lebih baik—memastikan kecocokan yang tepat selama perakitan, sementara laser serat modern mempertahankan kecepatan produksi sehingga biaya per unit tetap terkendali dalam jumlah besar.

Pemotongan plasma menjadi pilihan praktis saat memproses baja struktural yang lebih tebal. Rangka otomotif dan braket peralatan berat sering menggunakan pelat setebal 1/4" hingga 1/2" di mana plasma definisi tinggi memberikan presisi yang memadai dengan biaya per inci yang jauh lebih rendah dibandingkan pemotongan laser. Untuk lubang kritis yang membutuhkan toleransi ±0,1 mm , seperti lubang baut M4, laser serat sering digunakan untuk pekerjaan presisi sementara plasma menangani pemotongan struktural yang lebih besar.

Saat mencari pemotongan laser terdekat atau pemotongan logam terdekat untuk aplikasi industri, utamakan bengkel yang menunjukkan sistem kualitas terdokumentasi. Sertifikasi tersebut bukan hanya sekadar dokumen—ini menunjukkan peralatan yang telah dikalibrasi, operator yang terlatih, serta proses inspeksi yang mampu mendeteksi penyimpangan dimensi sebelum suku cadang dikirim.

Proyek Arsitektural dan Dekoratif

Pekerjaan logam arsitektural membalikkan hierarki prioritas. Penampilan tepi sering kali lebih penting daripada mencapai toleransi seterkecil mungkin, dan dampak visual dari pemasangan jadi menjadi penentu dalam pemilihan metode.

Untuk panel dekoratif, rambu, dan elemen fasad:

- Pemotongan laser unggul dalam pola rumit, logo, dan desain detail di mana tepi yang bersih menentukan kualitas visual

- Pemotongan Airjet cocok untuk material sensitif panas atau ketika tidak ada discolored sama sekali yang dapat diterima—terutama penting untuk instalasi stainless steel atau tembaga yang terlihat

- Pemotongan akrilik dengan laser menciptakan panel backlit yang menakjubkan, rambu-rambu bercahaya, dan layar dekoratif dengan tepi halus berpola api

Aplikasi arsitektural sering kali menggabungkan pemotongan dengan finishing dekoratif. Jika proyek Anda memerlukan fabrikasi dan personalisasi, banyak bengkel yang menawarkan pemotongan dan ukiran laser dapat menangani pemotongan pola dan detil permukaan dalam operasi terkoordinasi. Demikian pula, proyek yang membutuhkan layanan pengukiran logam terdekat sering mendapat manfaat dari konsolidasi dengan penyedia pemotongan Anda—mengurangi penanganan dan memastikan kualitas yang konsisten di seluruh proses.

Pemotongan laser unggul dalam menciptakan desain rumit dan menghasilkan tepi yang halus, sering kali menghilangkan kebutuhan akan finishing tambahan—keuntungan besar ketika visibilitas tepi menentukan keberhasilan proyek. Untuk panel arsitektural yang lebih besar di mana tekstur tepi dapat diterima, penyedia pemotongan waterjet terdekat dapat memproses aluminium atau stainless steel tebal tanpa diskolorasi akibat panas.

Proyek Prototipe dan Pengembangan

Pengerjaan prototipe memprioritaskan metrik yang sama sekali berbeda: kecepatan dan fleksibilitas lebih diutamakan daripada optimasi biaya per unit, dan kemampuan untuk melakukan iterasi dengan cepat sering kali lebih penting daripada mencapai efisiensi tingkat produksi.

Untuk aplikasi prototipe cepat:

- Pemotongan laser – Waktu penyelesaian tercepat untuk material tipis; persiapan minimal memungkinkan transisi cepat antar iterasi desain

- Pemotongan Airjet – Tidak diperlukan pergantian perkakas antar material; potong baja di pagi hari, aluminium di sore hari, komposit sebelum tutup

- Pemotongan plasma – Ekonomis untuk prototipe struktural di mana penyempurnaan hasil tepi dilakukan pada tahap optimasi produksi selanjutnya

Ketika Anda menguji bentuk, kesesuaian, dan fungsi, substitusi material sering kali masuk akal. Prototipe tidak selalu harus dibuat dari material mahal—baja lunak dapat digunakan untuk memvalidasi geometri sebelum beralih ke baja tahan karat, sehingga secara signifikan mengurangi biaya iterasi.

Cari penyedia yang menawarkan masukan desain bersamaan dengan layanan pemotongan. Kombinasi waktu penyelesaian cepat dan keahlian manufaktur mempercepat siklus pengembangan lebih efektif dibandingkan hanya kecepatan semata.

Proyek hobi dan pembuat (maker)

Mengerjakan proyek pribadi skala kecil? Prioritas Anda kemungkinan berbeda dari pembeli industri, tetapi prinsip yang sama tetap berlaku—hanya saja disesuaikan skalanya.

Untuk penghobi, seniman, dan pembuat:

- Layanan pemotongan laser online – Unggah file DXF, terima bagian yang telah dipotong melalui pos; ideal untuk proyek satu kali tanpa persyaratan pesanan minimum

- Bengkel fabrikasi logam lokal – Layanan personal, pertanyaan cepat dijawab, terkadang bersedia mengerjakan pesanan kecil di sela-sela pesanan produksi

- Makerspace dengan peralatan pemotongan – Akses ke mesin pemotong laser atau meja plasma dengan tarif per jam; memerlukan pembelajaran cara mengoperasikan peralatan

Pesanan dalam jumlah kecil menghadapi tantangan biaya persiapan yang telah dibahas sebelumnya. Saat memesan hanya beberapa buah, pertimbangkan apakah desain Anda dapat berbagi lembaran dengan proyek pembuat lain (beberapa layanan menawarkan ini), atau apakah memesan dalam jumlah sedikit lebih besar mengurangi biaya per unit cukup untuk membenarkan tambahan material.

Untuk proyek yang membutuhkan detail personal, pengukir logam di dekat saya atau bengkel fabrikasi logam lokal sering kali menerima produksi dalam jumlah kecil yang mungkin ditolak oleh operasi berskala besar. Hubungan pribadi juga bisa sangat berharga ketika Anda membutuhkan panduan dalam pemilihan material atau optimasi desain untuk proyek pertama kali.

Ringkasan Pemilihan Metode Berdasarkan Aplikasi

Menyesuaikan aplikasi spesifik Anda dengan teknologi pemotongan yang tepat akan menyederhanakan pengambilan keputusan. Berikut ini referensi terpadu:

- Komponen Struktural Otomotif – Pemotongan laser untuk presisi; plasma untuk baja struktural tebal; selalu verifikasi sertifikasi kualitas

- Suku cadang mesin industri – Seimbangkan kebutuhan presisi dengan anggaran; plasma sering kali cukup untuk braket yang tidak kritis

- Panel dan fasad arsitektural – Laser untuk desain rumit; waterjet jika efek panas pada tepi yang terlihat tidak dapat diterima

- Papan informasi dekoratif dan karya seni – Pemotongan laser memberikan hasil tepi paling bersih; pertimbangkan layanan pemotongan dan ukir gabungan

- Prototipe dan komponen pengembangan – Utamakan kecepatan waktu penyelesaian; terima biaya per unit yang lebih tinggi untuk iterasi yang lebih cepat

- Proyek hobi dan pembuat (maker) – Layanan daring untuk kenyamanan; toko lokal untuk panduan personalisasi dan pesanan jumlah kecil

Setelah kebutuhan aplikasi Anda dipahami, langkah terakhir adalah memilih mitra fabrikasi yang mampu memenuhi kebutuhan spesifik Anda. Bagian selanjutnya menjelaskan secara rinci hal-hal yang perlu dievaluasi—dan pertanyaan-pertanyaan yang perlu diajukan—sebelum memilih penyedia jasa.

Cara Memilih Mitra Layanan Pemotongan yang Andal

Anda telah mengidentifikasi aplikasi Anda, memahami faktor-faktor biaya, dan memperjelas kebutuhan presisi Anda. Kini tiba keputusan yang menyatukan semua aspek tersebut: memilih mitra fabrikasi yang akan benar-benar memproduksi komponen Anda. Penyedia yang tepat tidak hanya memotong logam—mereka menjadi perpanjangan tim teknik Anda, mendeteksi masalah sebelum menjadi mahal, serta menyarankan optimasi yang belum pernah Anda pertimbangkan.

Bagaimana cara membedakan mitra yang kompeten dari mereka yang justru menimbulkan masalah? Mari telaah kriteria evaluasi yang paling penting—dan pertanyaan-pertanyaan yang harus Anda ajukan sebelum menerima penawaran apa pun.

Mengevaluasi Penyedia Layanan Pemotongan Logam

Tidak semua bengkel fabrikasi diciptakan sama. Sebagian berspesialisasi dalam produksi berjumlah tinggi; yang lain unggul dalam prototipe cepat dan iterasi desain. Sebagian mempertahankan sistem kualitas setara aerospace; yang lain cukup melayani kebutuhan industri umum tetapi tidak dapat memenuhi persyaratan dokumentasi yang ketat. Menyesuaikan kemampuan penyedia dengan kebutuhan spesifik Anda mencegah ketidaksesuaian yang mahal.

Kemampuan Peralatan dan Jangkauan Teknologi

Tidak semua bengkel fabrikasi menawarkan tingkat kemampuan yang sama. Ada yang hanya memotong logam, sementara yang lain melakukan subkontrak untuk permesinan, finishing, atau perakitan—yang dapat menyebabkan keterlambatan, kesenjangan komunikasi, dan inkonsistensi kualitas. Sebelum meminta penawaran harga, pahami teknologi apa saja yang dioperasikan penyedia secara internal:

- Sistem pemotongan laser – Serat atau CO2? Berapa ketebalan maksimum yang bisa mereka tangani?

- Pemotongan plasma – Standar atau definisi tinggi? Kapasitas ketebalan?

- Kemampuan waterjet – Tersedia untuk material sensitif terhadap panas?

- Operasi Sekunder – Pembengkokan, pengelasan, finishing dalam satu atap?

- Mesin CNC – Apakah mereka mampu menangani fitur presisi di luar pemotongan?

Fasilitas terintegrasi berlayanan penuh menyederhanakan seluruh proses dalam satu atap. Hal ini memberikan kendali yang lebih ketat atas produksi, waktu penyelesaian yang lebih cepat, serta standar kualitas yang konsisten di seluruh operasi.

Sertifikasi dan Sistem Mutu

Sertifikasi kualitas menunjukkan lebih dari sekadar sentuhan pemasaran—sertifikasi tersebut mewakili sistem terdokumentasi yang dirancang untuk menghasilkan hasil yang konsisten. Para pembuat komponen logam khusus terbaik menerapkan proses kualitas yang ketat dan menggunakan peralatan inspeksi canggih untuk memverifikasi akurasi di seluruh tahap produksi.

Untuk manufaktur umum, ISO 9001 sertifikasi menunjukkan komitmen terhadap sistem manajemen kualitas terdokumentasi. Untuk aplikasi otomotif, IATF 16949 sertifikasi menjadi wajib—menunjukkan bahwa penyedia memenuhi persyaratan khusus otomotif yang ketat terkait keselamatan, konsistensi, dan kemampuan pelacakan.

Kerangka kualitas yang kuat biasanya mencakup inspeksi artikel pertama, pemeriksaan dimensi selama proses produksi, pengujian integritas las, dan validasi inspeksi akhir. Sebelum menjalin kemitraan, pastikan standar kualitas perusahaan, prosedur inspeksi, serta sertifikasi mereka sesuai dengan persyaratan industri Anda.

Waktu Penyelesaian dan Prototipe Cepat

Memahami perkiraan waktu pengiriman sangat penting untuk merencanakan jadwal proyek Anda. Tanyakan mengenai waktu tunggu standar maupun opsi percepatan yang mungkin mereka tawarkan.

Untuk proyek pengembangan, kemampuan prototipe cepat dapat secara signifikan mempercepat waktu penyelesaian Anda. Beberapa penyedia mampu mengirimkan suku cadang prototipe dalam waktu hanya 5 hari, memungkinkan beberapa iterasi desain sebelum beralih ke peralatan produksi. Kecepatan ini sangat penting saat Anda melakukan validasi desain baru atau menanggapi jadwal peluncuran produk yang ketat.

Misalnya, Shaoyi (Ningbo) Teknologi Logam menawarkan prototipe cepat dalam 5 hari serta produksi massal otomatis—menunjukkan bagaimana penyedia terkemuka menjembatani kesenjangan antara kecepatan pengembangan dan kemampuan produksi volume besar.

Dukungan Desain untuk Kemudahan Produksi

Fabrikasi yang sukses tidak dimulai dari mesin—tetapi dari rekayasa. Penyedia fabrikasi yang andal akan berkolaborasi dengan Anda sejak dini dalam proses ini, meninjau gambar teknik, file CAD, toleransi, dan persyaratan fungsional.

Banyak proyek mendapat manfaat dari panduan DFM yang komprehensif, membantu menyempurnakan desain agar dapat diproduksi secara hemat biaya tanpa mengorbankan kinerja. Saat mengevaluasi mitra, tanyakan apakah mereka menyediakan:

- Dukungan CAD/CAM dan fleksibilitas format file

- Konsultasi teknik mengenai pemilihan material dan metode

- Umpan balik desain proaktif sebelum produksi dimulai

- Dukungan pengujian dan validasi prototipe

Tingkat dukungan ini mengurangi risiko, mempersingkat waktu tunggu, dan memastikan produksi berjalan lancar—terutama untuk perakitan yang kompleks. Penyedia seperti Shaoyi menunjukkan pendekatan ini dengan dukungan DFM komprehensif yang mendeteksi masalah kemampuan produksi sebelum memengaruhi jadwal atau anggaran Anda.

Komunikasi dan Tanggapan

Komunikasi yang transparan sama pentingnya. Seorang pembuat yang andal memberikan perkiraan waktu yang jelas, pembaruan proyek, dan ekspektasi yang realistis. Komunikasi yang baik mencegah kejutan yang mahal dan menjaga proyek tetap selaras dari awal hingga akhir.

Waktu penyelesaian penawaran memberikan indikator yang berguna untuk responsivitas secara keseluruhan. Jika penyedia membutuhkan waktu berminggu-minggu untuk memberikan penawaran sederhana, bayangkan keterlambatan yang akan Anda alami ketika muncul pertanyaan selama proses produksi. Pemasok terkemuka—termasuk Shaoyi dengan waktu penyelesaian penawaran 12 jam—menunjukkan bahwa komunikasi responsif memang dapat dicapai secara operasional.

Pertanyaan Utama Sebelum Meminta Penawaran

Memasuki proses permintaan penawaran dengan persiapan yang matang menghemat waktu dan membantu mengidentifikasi potensi masalah lebih awal. Berikut adalah daftar pemeriksaan pertanyaan yang mengungkap kemampuan penyedia dan kesesuaiannya dengan kebutuhan Anda:

Pertanyaan Mengenai Kemampuan dan Pengalaman

- Berapa lama Anda telah memproduksi bagian-bagian yang mirip dengan milik saya?

- Apakah Anda memiliki pengalaman dalam melayani industri spesifik saya?

- Bisakah Anda berbagi studi kasus atau referensi dari proyek sejenis?

- Teknologi pemotongan apa saja yang Anda operasikan secara internal?

- Operasi sekunder apa saja (pembengkokan, pengelasan, finishing) yang dapat Anda tangani secara internal?

Pertanyaan Mengenai Kualitas dan Sertifikasi

- Sertifikasi kualitas apa saja yang Anda miliki (ISO 9001, IATF 16949)?

- Peralatan dan proses inspeksi apa yang Anda gunakan?

- Bagaimana Anda mendokumentasikan dan melacak kualitas selama proses produksi?

- Apakah Anda dapat menyediakan sertifikasi material dan laporan pengujian?

Pertanyaan Mengenai Waktu Pengerjaan dan Kapasitas

- Berapa waktu penyelesaian standar Anda untuk ukuran pesanan saya?

- Apakah Anda menawarkan opsi pengiriman cepat atau darurat?

- Seberapa cepat Anda dapat menyelesaikan prototipe?

- Berapa kapasitas Anda saat ini, dan bagaimana Anda mengatasi lonjakan permintaan?

Pertanyaan Dukungan dan Komunikasi

- Apakah Anda menyediakan tinjauan DFM dan umpan balik desain?

- Format file apa saja yang Anda terima?

- Siapa yang akan menjadi kontak utama saya selama proyek berlangsung?

- Seberapa cepat Anda biasanya merespons pertanyaan atau permintaan perubahan?

Jika proyek Anda melibatkan elemen dekoratif bersamaan dengan pemotongan fungsional, tanyakan mengenai kemampuan kombinasi. Penyedia yang menawarkan ukiran laser khusus bersamaan dengan pemotongan dapat mengonsolidasikan operasi—mengurangi pergantian proses dan memastikan kualitas yang konsisten di seluruh tahapan. Demikian pula, jika Anda membutuhkan pelarikan laser terdekat atau perlakuan permukaan khusus, memahami jangkauan kemampuan penyedia sejak awal mencegah keharusan mencari vendor tambahan di kemudian hari.

Mitra fabrikasi yang tepat tidak hanya menjalankan spesifikasi Anda—mereka meningkatkan hasil melalui dukungan teknik yang proaktif, sistem kualitas yang konsisten, dan komunikasi yang menjaga proyek Anda tetap sesuai jalur.

Daftar Periksa Evaluasi Penyedia

Gunakan daftar periksa terpadu ini saat membandingkan calon mitra layanan pemotongan:

- Jangkauan peralatan – Beberapa teknologi pemotongan tersedia (laser, plasma, waterjet)

- Kemampuan internal – Operasi sekunder ditangani secara internal, tidak dikerjakan ke pihak luar

- Sertifikasi yang relevan – Minimal ISO 9001; IATF 16949 untuk aplikasi otomotif

- Proses kualitas yang terdokumentasi – Prosedur inspeksi, jadwal kalibrasi, sistem ketertelusuran

- Opsi prototipe cepat – Kemampuan turnaround cepat untuk validasi desain (idealnya 5 hari atau lebih cepat)

- Ketersediaan dukungan DFM – Tinjauan teknik termasuk sebelum produksi

- Ketanggapan Penawaran Harga – Penawaran diselesaikan dalam satu hari atau hari berikutnya menunjukkan efisiensi operasional

- Kejelasan komunikasi – Kontak khusus, pembaruan proyek yang jelas, serta perkiraan waktu yang realistis

- Pengalaman Industri – Rekam jejak yang terbukti dalam aplikasi serupa

- Skalabilitas – Kemampuan untuk mendukung baik prototipe maupun volume produksi penuh

Untuk proyek otomotif, sasis, suspensi, atau komponen struktural yang membutuhkan kualitas bersertifikasi IATF 16949 sekaligus kecepatan prototyping cepat, penyedia seperti Shaoyi (Ningbo) Teknologi Logam menjadi contoh kombinasi kemampuan yang mengurangi kompleksitas rantai pasok. Pendekatan terpadu mereka—dari prototyping 5 hari hingga produksi massal otomatis dengan dukungan DFM yang komprehensif—menunjukkan apa yang perlu dicari saat memilih mitra untuk aplikasi yang menuntut.

Di luar pemotongan logam, beberapa proyek memerlukan layanan tambahan seperti ukiran kayu terdekat untuk perakitan berbahan campuran atau komponen kemasan. Memahami jaringan penyedia dan kesediaannya untuk mengoordinasikan layanan terkait dapat menyederhanakan manajemen proyek secara signifikan.

Mitra fabrikasi yang Anda pilih menjadi investasi jangka panjang dalam keberhasilan manufaktur Anda. Seorang mitra fabrikasi tepercaya tidak hanya membuat suku cadang—mereka mendukung tujuan Anda, meningkatkan produk Anda, dan membantu menempatkan proyek Anda pada jalur kesuksesan jangka panjang. Luangkan waktu untuk mengevaluasi secara menyeluruh, ajukan pertanyaan yang tepat, dan pilih mitra yang kemampuan, sistem mutu, serta gaya komunikasinya sesuai dengan kebutuhan spesifik Anda.

Pertanyaan Umum Mengenai Pemotongan Logam Lembaran Kustom

1. Apa metode pemotongan terbaik untuk suku cadang pelat logam custom?

Metode terbaik tergantung pada jenis material, ketebalan, dan kebutuhan presisi Anda. Pemotongan laser menawarkan presisi tertinggi (±0,001" hingga ±0,005") dan tepian paling rapi untuk material tipis di bawah 1/4". Pemotongan plasma unggul dalam memproses baja tebal secara cepat dan hemat biaya. Pemotongan waterjet sangat ideal ketika distorsi akibat panas tidak dapat ditoleransi, karena sepenuhnya menjaga integritas material. Untuk pemotongan lurus sederhana dalam volume tinggi, shearing mekanis tetap menjadi pilihan paling ekonomis.

2. Berapa biaya pemotongan logam lembaran custom?

Biaya bervariasi tergantung pada jenis material, ketebalan, kompleksitas desain, jumlah, dan metode pemotongan. Pemotongan laser pelat logam biasanya berkisar antara $1,50 hingga $6,00 per kaki linear. Biaya material sangat berbeda—baja lunak berkisar $0,50 hingga $1,00 per kg sementara baja tahan karat berkisar $1,50 hingga $3,00 per kg. Biaya persiapan menambahkan $6,67 hingga $29,17 per pekerjaan, sehingga pesanan dalam jumlah besar lebih hemat biaya per potong. Pesanan kecil sebanyak 1-10 buah bisa berharga $10-$50 per buah, sedangkan pesanan 100+ buah dapat turun menjadi $1-$5 per buah.

3. Di mana saya bisa mendapatkan layanan pemotongan logam custom di dekat saya?

Anda memiliki beberapa pilihan untuk layanan pemotongan logam custom. Platform fabrikasi online seperti SendCutSend, OSH Cut, dan Xometry menerima file DXF atau STEP serta mengirimkan komponen dalam hitungan hari. Bengkel fabrikasi logam lokal menawarkan layanan yang lebih personal dan biasanya bersedia menangani proyek dalam jumlah kecil. Untuk aplikasi otomotif atau industri yang membutuhkan sertifikasi IATF 16949, produsen khusus seperti Shaoyi (Ningbo) Metal Technology menyediakan prototipe cepat dalam waktu 5 hari serta dukungan DFM yang komprehensif bersamaan dengan kemampuan produksi.

4. Format file apa saja yang dibutuhkan untuk pemotongan pelat logam custom?

DXF (Drawing Exchange Format) adalah standar industri untuk operasi pemotongan 2D karena kompatibilitas luas dan kemampuan mempertahankan geometri secara akurat. File DWG dari AutoCAD juga bekerja dengan baik untuk desain yang kompleks. File STEP atau STP sangat ideal untuk model 3D yang memerlukan pengembangan pola datar. PDF dapat diterima untuk desain sederhana tetapi mungkin memerlukan konversi. Pastikan semua garis potong memiliki ketebalan yang konsisten, kontur benar-benar tertutup, dan gambar dibuat dalam skala 1:1 untuk menghindari kesalahan yang mahal.

5. Toleransi apa yang dapat saya harapkan dari berbagai metode pemotongan logam?

Kemampuan toleransi bervariasi secara signifikan tergantung pada teknologi pemotongan. Pemotongan laser mencapai toleransi paling ketat pada kisaran ±0,001" hingga ±0,005" untuk posisi dan dimensi. Pemotongan waterjet memberikan hasil antara ±0,003" hingga ±0,010", tergantung pada kecepatan pemotongan dan ketebalan material. Pemotongan plasma biasanya mencapai toleransi ±0,010" hingga ±0,030", dengan sistem high-definition yang mendekati batas lebih ketat. Pemotongan mekanis (shearing) menawarkan toleransi ±0,010" hingga ±0,060". Persyaratan toleransi Anda seharusnya menjadi penentu dalam pemilihan metode—menetapkan toleransi yang lebih ketat dari yang diperlukan akan meningkatkan biaya.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —