Biaya Pemotongan Logam Laser Custom Terungkap: Hal yang Tidak Akan Diberitahukan Bengkel kepada Anda

Apa Itu Pemotongan Logam Custom dengan Laser

Masih ingat bermain dengan kaca pembesar waktu kecil, memfokuskan sinar matahari menjadi titik kecil yang sangat panas? Pemotongan logam custom dengan laser bekerja berdasarkan prinsip yang serupa—namun diperbesar hingga tingkat luar biasa. Alih-alih sinar matahari, produsen menggunakan sinar laser yang sangat terkonsentrasi yang dapat mencapai suhu melebihi 20.000 derajat Celsius untuk memotong baja, aluminium, dan logam lainnya dengan presisi tinggi.

Jadi, apa sebenarnya pemotongan laser itu? Pada dasarnya, proses ini menggunakan energi cahaya optik terfokus untuk melelehkan atau menguapkan logam di sepanjang jalur yang telah diprogram oleh komputer. Hasilnya? Komponen yang dibuat sesuai spesifikasi tepat Anda, baik Anda membutuhkan satu prototipe atau seratus braket khusus. Berbeda dengan produksi standar yang menghasilkan potongan identik dari templat yang telah ditentukan, pemotongan logam dengan laser memberi Anda fleksibilitas desain penuh—mengubah file CAD unik Anda menjadi komponen nyata.

Bagaimana Sinar Laser Mengubah Logam Mentah menjadi Komponen Presisi

Bayangkan Anda telah merancang pelat dudukan kompleks dengan lubang-lubang bentuk rumit dan pola lubang yang presisi. Beginilah cara pemotongan logam dengan laser mewujudkan desain tersebut:

- Pembangkitan laser: Mesin menghasilkan sinar kuat menggunakan campuran gas CO2 atau serat optik yang diberi unsur tanah jarang

- Pemfokusan: Cermin dan lensa memusatkan sinar tersebut menjadi titik energi yang sangat halus

- Interaksi material: Ketika sinar terfokus ini menyentuh permukaan logam, ia langsung melelehkan atau menguapkan material pada titik tumbukan

- Kontrol CNC: Sistem Kontrol Numerik Komputer mengarahkan kepala laser dengan ketepatan ekstrem, mengikuti jalur desain terprogram Anda

Keunggulan proses ini terletak pada sifatnya yang dibuat sesuai pesanan. Anda tidak dibatasi oleh templat atau desain katalog yang sudah ada. Baik Anda membutuhkan panel arsitektural dengan pola dekoratif atau komponen dirgantara dengan toleransi ketat, pemotongan logam dengan laser menyesuaikan dengan kebutuhan Anda, bukan memaksa Anda menyesuaikan diri dengan keterbatasan manufaktur.

Ilmu di Balik Teknologi Pemotongan Termal

Mengapa pemotongan logam dengan laser bekerja sangat efektif? Jawabannya terletak pada dua prinsip ilmiah utama.

Pertama, ada penyerapan . Logam yang berbeda menyerap panjang gelombang cahaya yang berbeda. Ketika foton laser berinteraksi dengan elektron logam, pemanasan cepat terjadi tepat pada titik kontak. Perpindahan energi yang terfokus ini berarti zona potong memanas hampir seketika sementara material di sekitarnya tetap relatif dingin.

Kedua, logam merupakan konduktor panas yang sangat baik . Panas dengan cepat menyebar menjauh dari zona potong, mencegah kerusakan pada area sekitarnya. Kombinasi ini—pemanasan lokal yang intensif dengan pelepasan panas yang cepat—menghasilkan tepian yang bersih dan presisi, menjadikan pemotongan laser ideal untuk pekerjaan detail.

Pemotongan logam dengan laser khusus mencapai toleransi dan pola rumit yang dulu dianggap mustahil, menjadikannya solusi utama untuk berbagai kebutuhan, mulai dari desain perhiasan hingga komponen aerospace.

Apa yang benar-benar membedakan pekerjaan khusus dari produksi standar? Fleksibilitas. Produksi standar dioptimalkan untuk efisiensi pada desain yang berulang. Proyek kustom dioptimalkan untuk kebutuhan spesifik Anda—dimensi unik, material non-standar, atau geometri kompleks yang tidak dapat dipenuhi oleh suku cadang siap pakai. Saat Anda memahami bagaimana teknologi ini bekerja, Anda akan lebih siap merancang komponen yang memanfaatkan keunggulannya serta menghindari biaya tambahan yang tidak perlu.

Penjelasan Teknologi Laser CO2 versus Fiber

Inilah sesuatu yang kebanyakan toko tidak akan beri tahu secara terbuka: jenis laser yang memotong logam sangat memengaruhi biaya, kualitas, dan waktu penyelesaian proyek Anda. Namun banyak pelaku fabrikasi mengabaikan detail penting ini saat memberikan penawaran harga. Memahami perbedaan antara CO2 dan teknologi Laser Serat membantu Anda mengajukan pertanyaan yang tepat—dan berpotensi menghemat ratusan dolar pada pesanan Anda berikutnya.

Kedua teknologi ini menggunakan cahaya terfokus untuk memotong logam, tetapi cara mereka menghasilkan cahaya tersebut secara fundamental berbeda. Laser CO2 menghasilkan sinarnya dengan merangsang secara listrik campuran gas (terutama karbon dioksida), sedangkan laser serat menggunakan serat optik yang diberi dopan unsur tanah jarang seperti iterbium. Perbedaan ini mungkin terdengar teknis, tetapi secara langsung memengaruhi efisiensi pemotongan logam tertentu dan berapa banyak yang harus Anda bayar.

Keunggulan Laser Serat untuk Logam yang Reflektif

Pernah bertanya-tanya mengapa penawaran pemotongan laser tembaga terkadang datang dengan harga yang mengejutkan? Laser CO2 konvensional kesulitan memotong logam reflektif karena panjang gelombangnya yang lebih panjang (10,6 mikrometer) cenderung memantul dari permukaan mengilap seperti aluminium, kuningan, dan tembaga. Pemantulan ini bahkan dapat merusak optik laser—perbaikan mahal yang diperhitungkan toko dalam penawaran mereka.

Laser serat mengubah permainan. Beroperasi pada panjang gelombang 1,064 mikrometer—kira-kira sepuluh kali lebih pendek daripada CO2—laser ini mudah diserap oleh logam reflektif alih-alih dipantulkan kembali. Menurut analisis industri laser serat dapat memotong material yang sangat reflektif tanpa risiko pantulan balik yang merusak peralatan, membuka peluang untuk bekerja dengan berbagai macam material.

Apa artinya ini bagi proyek Anda? Jika Anda bekerja dengan aluminium, kuningan, atau tembaga, sebuah bengkel yang menggunakan mesin pemotong laser serat untuk logam kemungkinan besar akan memberikan:

- Kecepatan pemotongan yang lebih cepat (3 hingga 5 kali lebih produktif pada pekerjaan yang sesuai)

- Kualitas tepi yang lebih bersih dengan zona terkena panas minimal

- Biaya per bagian lebih rendah karena waktu pemrosesan yang berkurang

- Keandalan lebih tinggi tanpa kekhawatiran kerusakan reflektif

Menyesuaikan Teknologi Laser dengan Jenis Logam Anda

Jadi, laser mana yang terbaik untuk memotong material spesifik Anda? Jawabannya tergantung pada apa yang Anda potong dan seberapa tebal material tersebut.

Laser CO2 tetap menjadi mesin andalan yang sangat baik untuk pelat baja lunak yang lebih tebal—terutama pada kisaran 10-20 mm ke atas. Beberapa operasi bahkan menggunakan bantuan oksigen untuk memotong pelat baja hingga ketebalan 100 mm. Laser CO2 juga menjadi pilihan utama untuk material non-logam seperti akrilik, kayu, dan kulit, menjadikannya mesin serbaguna bagi bengkel dengan berbagai jenis material.

Namun, laser fiber mendominasi ketika presisi dan kecepatan menjadi prioritas utama. Laser ini unggul dalam memotong lembaran logam tipis hingga sedang (biasanya 20 mm atau kurang) dan mampu memotong logam sulit seperti titanium dengan mudah. Efisiensinya melebihi 90%—artinya sebagian besar energi listrik diubah menjadi daya pemotongan aktual—dibandingkan hanya 5-10% untuk sistem CO2.

| Faktor | Co2 laser | Laser Serat |

|---|---|---|

| Jenis Logam Terbaik | Baja lunak, pelat lebih tebal | Baja tahan karat, aluminium, kuningan, tembaga, titanium |

| Kisaran Ketebalan Optimal | 10–100 mm+ (dengan bantuan oksigen) | Hingga 20mm |

| Kualitas tepi | Bagus sekali | Sangat baik (permukaan lebih halus, presisi lebih tinggi) |

| Efisiensi Energi | 5-10% | 90%+ |

| Biaya Operasional | Lebih tinggi (konsumsi daya lebih besar, memerlukan pendinginan) | Lebih rendah (konsumsi energi berkurang, perawatan minimal) |

| Masa Pakai Peralatan | ~2.500 jam (khas) | 25.000–100.000+ jam |

| Biaya Awal | Investasi Awal yang Lebih Rendah | harga pembelian 5–10 kali lebih tinggi |

| Aplikasi Terbaik | Pekerjaan pelat tebal, bahan campuran | Komponen presisi, logam reflektif, produksi volume tinggi |

Berikut wawasan yang memengaruhi dompet Anda: meskipun mesin laser pemotong logam serat optik memiliki biaya awal yang jauh lebih tinggi, penghematan operasionalnya bertambah dengan cepat. Konsumsi energi yang lebih rendah, kebutuhan perawatan minimal, serta masa kerja yang dapat melebihi 100.000 jam berarti bengkel dengan peralatan serat optik sering meneruskan penghematan ini dalam harga yang kompetitif—terutama untuk proyek aluminium dan baja tahan karat.

Saat meminta penawaran harga, jangan ragu untuk menanyakan teknologi laser apa yang digunakan oleh suatu bengkel. Mesin pemotong logam laser co2 mungkin sangat cocok untuk proyek pelat baja 15mm Anda, sedangkan mesin pemotong laser serat optik bisa mengurangi biaya Anda secara signifikan untuk sejumlah besar braket aluminium. Memahami perbedaan ini menempatkan Anda pada posisi yang lebih kuat untuk mengevaluasi penawaran dan memilih mitra yang tepat sesuai kebutuhan spesifik Anda.

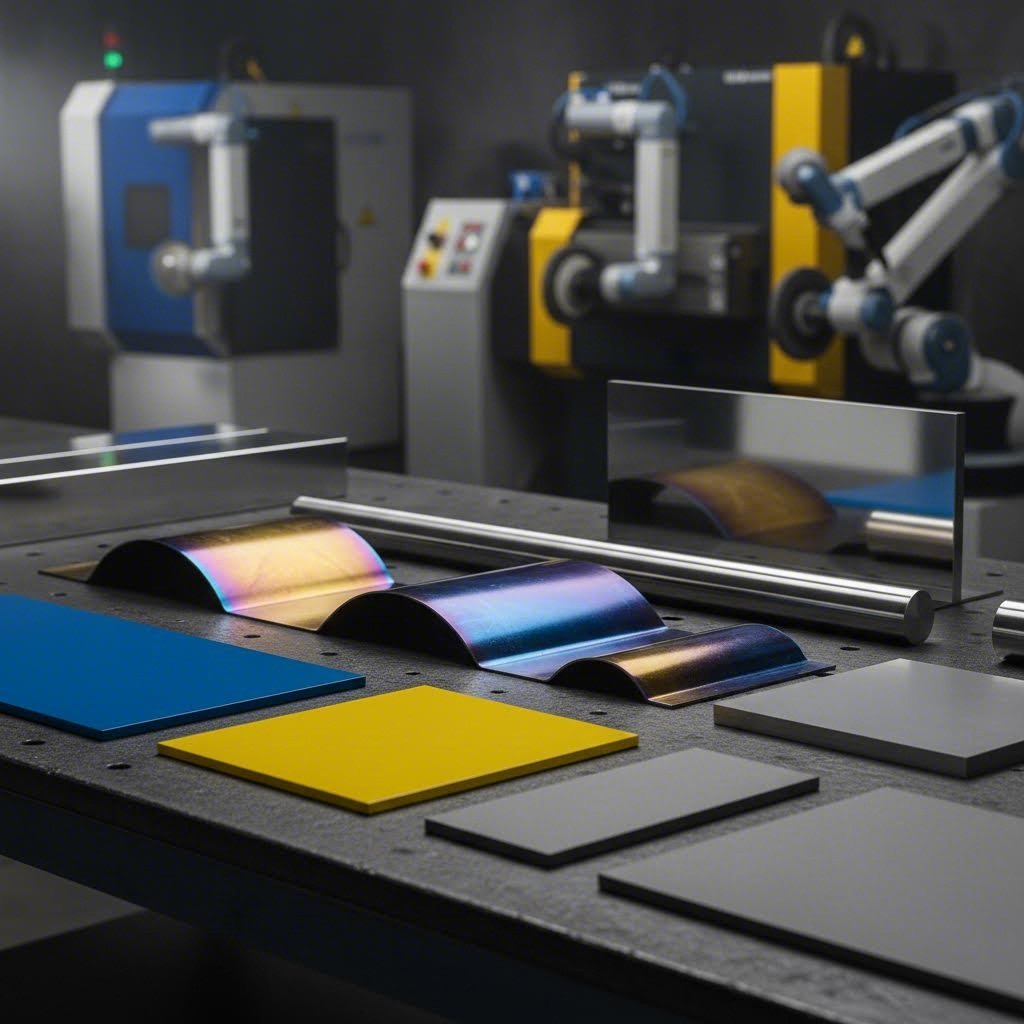

Jenis Logam dan Pemilihan Material untuk Pemotongan Laser

Anda telah memahami teknologinya—tapi di sinilah pemilihan material bisa menentukan anggaran Anda. Logam yang berbeda bereaksi secara sangat berbeda terhadap pemotongan laser, memengaruhi segala hal mulai dari kualitas tepi hingga kemampuan ketebalan maksimum. Namun kebanyakan bengkel menganggap Anda sudah tahu logam mana yang cocok untuk proyek Anda. Mari tutup kesenjangan pengetahuan ini agar Anda dapat membuat keputusan yang tepat sebelum meminta penawaran harga.

Saat memilih material untuk proyek pemotongan logam dengan laser sesuai pesanan, pada dasarnya Anda menyeimbangkan lima faktor utama: kebutuhan kekuatan, ketahanan terhadap korosi, batasan berat, kebutuhan estetika, dan biaya. Logam yang Anda pilih secara langsung memengaruhi kecepatan pemotongan, hasil akhir tepi, dan pada akhirnya berapa yang harus Anda bayar. Memahami bagaimana setiap material berperilaku di bawah sinar laser membantu Anda mengoptimalkan kinerja sekaligus anggaran.

Karakteristik Pemotongan Baja dan Baja Tahan Karat

Baja lunak tetap menjadi tulang punggung aplikasi pemotongan baja dengan laser—dan ada alasan kuat di baliknya. Paduan besi-karbon ini menawarkan kekuatan dan kekerasan tinggi dengan harga yang ekonomis, menjadikannya ideal ketika korosi dan estetika bukan pertimbangan utama. Pemotongan baja dengan laser menghasilkan tepi yang bersih dengan sedikit atau tanpa proses lanjutan yang dibutuhkan, dan bengkel dapat menangani ketebalan mengesankan tergantung pada peralatan yang dimiliki.

Ketebalan berapa yang dapat Anda potong secara realistis? Laser serat kelas pemula (500W–1,5kW) mampu memotong pelat tipis hingga 3mm secara efisien. Sistem kelas menengah (3kW–6kW) mampu menangani sebagian besar pekerjaan industri, sementara peralatan berdaya tinggi (10kW–40kW) dapat memotong pelat tebal lebih dari 25mm. Semakin tebal material Anda, semakin besar daya yang dibutuhkan —yang secara langsung memengaruhi penawaran harga Anda.

- Karakteristik Baja Lunak: Mudah dilas, mudah dibentuk dan dikerjakan, rasio kekuatan terhadap biaya yang tinggi, rentan terhadap korosi jika tidak dilapisi

- Aplikasi Terbaik: Komponen konstruksi, suku cadang otomotif, peralatan pertanian, kerangka furnitur, perumahan mesin

- Rentang Ketebalan: Hingga 100mm+ dengan bantuan oksigen pada sistem CO2 berdaya tinggi; hingga 25mm pada laser serat standar

Pemotongan baja tahan karat dengan laser membutuhkan daya laser yang lebih besar dibandingkan baja lunak—namun menghasilkan hasil luar biasa. Kandungan kromium yang memberikan ketahanan korosi pada baja tahan karat juga memengaruhi cara material berinteraksi dengan sinar laser. Namun demikian, bagian baja tahan karat yang dipotong dengan laser memiliki permukaan halus yang sering kali tidak memerlukan proses finishing tambahan.

- Karakteristik Baja Tahan Karat: Ketahanan korosi unggul, kekuatan sangat baik, kemampuan las yang baik, lebih keras daripada baja lunak, biaya material lebih tinggi

- Aplikasi Terbaik: Peralatan medis, komponen pengolahan makanan, suku cadang aerospace, elemen arsitektural, aplikasi kelautan

- Kualitas Tepi: Potongan bersih dengan oksidasi minimal saat menggunakan gas bantu nitrogen

Tip profesional: Saat meminta penawaran harga untuk baja tahan karat, tentukan apakah Anda memerlukan tepi bebas oksidasi. Pemotongan dengan bantuan nitrogen lebih mahal tetapi menghilangkan perubahan warna yang dapat disebabkan oleh bantuan oksigen—detail penting untuk komponen yang terlihat atau aplikasi food-grade .

Bekerja dengan Aluminium, Kuningan, dan Tembaga

Ingat tantangan logam reflektif yang telah kita bahas sebelumnya? Di sinilah pemilihan material langsung berkaitan dengan pilihan teknologi. Pemotongan laser aluminium, fabrikasi kuningan, dan pengolahan tembaga semuanya membutuhkan teknologi laser serat untuk hasil optimal—dan memahami karakteristik unik masing-masing membantu Anda merancang komponen yang lebih cerdas.

Pemotongan aluminium dengan laser menawarkan kombinasi tak tertandingi antara bobot ringan, ketahanan, dan efisiensi biaya. Bobotnya kira-kira sepertiga dari bobot baja namun tetap mempertahankan kekuatan yang baik, sehingga sangat ideal untuk aplikasi di mana setiap gram sangat berpengaruh. Pemotongan aluminium dengan laser menghasilkan tepi yang bersih, meskipun konduktivitas termal material ini dapat menghasilkan zona terpengaruh panas yang sedikit lebih besar dibandingkan baja.

- Karakteristik Aluminium: Ringan (sepertiga bobot baja), konduktivitas termal dan listrik yang sangat baik, ketahanan korosi yang baik, serta mudah dianodisasi untuk perlindungan yang lebih optimal

- Aplikasi Terbaik: Panel otomotif, komponen aerospace, pelindung elektronik, sirip pendingin (heat sink), elemen arsitektural

- Pertimbangan ketebalan: Dapat dipotong secara efisien hingga ketebalan 20 mm menggunakan laser serat; memerlukan pengaturan daya yang lebih tinggi dibandingkan baja dengan ketebalan setara

- Catatan desain: Sifat lunak aluminium berarti desain rumit dengan fitur-fitur sangat halus mungkin memerlukan pertimbangan cermat terhadap ukuran fitur minimum

Tembaga dan kuningan yang dipotong dengan laser menawarkan peluang—dan tantangan—yang unik. Kedua logam ini memiliki konduktivitas listrik yang sangat baik serta sifat antimikroba alami, menjadikannya penting untuk komponen listrik, perangkat keras dekoratif, dan aplikasi khusus. Laser serat mampu mengolah kedua material ini secara efektif, meskipun kecepatan pemotongan biasanya lebih lambat dibandingkan baja karena tingginya daya pantul dan konduktivitas termal.

- Karakteristik Tembaga: Konduktivitas listrik unggul, ketahanan korosi sangat baik, sifat antimikroba, daya tarik estetika yang khas

- Karakteristik Kuningan: Kekuatan dan daktilitas yang lebih tinggi dibanding tembaga murni, titik gesekan lebih rendah, sangat cocok untuk aplikasi dekoratif, mudah dikerjakan dan disolder

- Aplikasi Terbaik: Konektor listrik, elemen arsitektur, instrumen musik, perangkat keras dekoratif, penukar panas

- Pertimbangan biaya: Biaya material yang lebih tinggi dan kecepatan pemotongan yang lebih lambat berarti proyek tembaga dan kuningan umumnya dibanderol dengan harga premium

Terdengar rumit? Berikut kerangka keputusan yang disederhanakan: Pilih baja lunak ketika biaya dan kekuatan paling penting serta korosi tidak menjadi masalah kritis. Pilih baja tahan karat untuk lingkungan yang menuntut atau aplikasi food-grade. Pilih aluminium ketika penghematan berat layak atas sedikit premi harga. Sisihkan tembaga dan kuningan untuk aplikasi yang membutuhkan sifat khusus dalam hal listrik, termal, atau estetika.

Memahami karakteristik material ini sebelum Anda menghubungi penyedia jasa fabrikasi menempatkan Anda pada posisi negosiasi yang lebih kuat. Anda akan memahami mengapa penawaran harga baja tahan karat lebih mahal daripada baja lunak, mengapa komponen aluminium Anda mungkin memerlukan pertimbangan khusus pada tepiannya, serta apakah tembaga benar-benar diperlukan—atau apakah alternatif yang lebih murah bisa digunakan. Dengan bekal pengetahuan ini, Anda siap melangkah ke tahap kritis berikutnya: menyiapkan file desain Anda secara tepat.

Pedoman Desain dan Persyaratan Persiapan File

Anda telah memilih logam Anda dan memahami teknologinya—namun di sinilah banyak proyek mengalami keterlambatan yang tidak terduga. Mengirimkan file desain yang tidak memenuhi persyaratan fabrikasi berarti harus melakukan revisi bolak-balik, membuang waktu, dan terkadang harus mendesain ulang yang mahal. Namun kebanyakan bengkel menyembunyikan panduan desain mereka dalam dokumentasi yang sulit ditemukan, sehingga Anda baru mengetahui masalahnya setelah mengunggah file Anda.

Mendesain dengan benar sejak pertama kali bukan hanya soal menghindari frustrasi—tetapi secara langsung memengaruhi penawaran harga Anda. Pemotongan laser presisi memerlukan file yang dapat diterjemahkan secara mulus menjadi instruksi mesin. Semakin baik persiapan file Anda, semakin cepat waktu pengerjaan dan semakin akurat bagian hasil potong laser Anda.

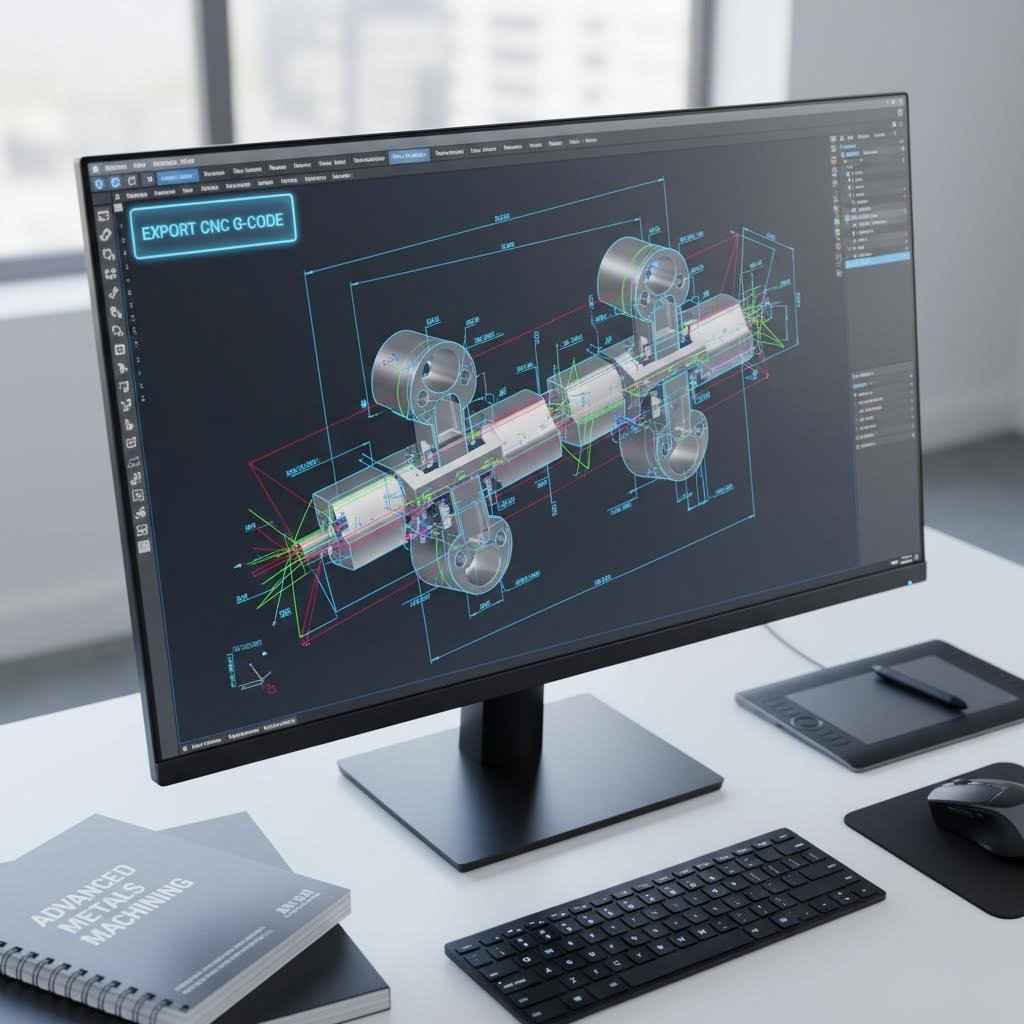

Format File dan Kompatibilitas Perangkat Lunak Desain

Format file mana yang sebaiknya Anda kirimkan? Ini tergantung pada perangkat lunak desain Anda dan kemampuan bengkel, tetapi kebanyakan penyedia fabrikasi menerima sejumlah format berbasis vektor inti.

Standar industri mencakup:

- DXF (Drawing Exchange Format): Bahasa universal peralatan laser dan CNC. Hampir semua pengrajin menerima file DXF, menjadikan ini pilihan teraman Anda untuk kompatibilitas

- DWG (Asli AutoCAD): Umum digunakan dalam aplikasi teknik dan arsitektur. Kebanyakan bengkel mengonversi file ini ke DXF secara internal

- AI (Adobe Illustrator): Populer untuk proyek dekoratif dan artistik. Pastikan semua teks telah dikonversi menjadi garis tepi sebelum pengiriman

- EPS dan SVG: Format vektor yang cocok untuk desain sederhana, meskipun beberapa bengkel lebih memilih DXF untuk pekerjaan presisi

Berikut detail yang sering terlewat oleh pelanggan pertama kali: jika Anda mengonversi file dari gambar raster, verifikasi dimensi dengan cermat. Melacak JPEG atau PNG ke vektor dapat menimbulkan kesalahan penskalaan. Mencetak desain Anda pada skala 100% membantu memastikan ukuran sesuai dengan maksud Anda sebelum dikirimkan.

Menggunakan perangkat lunak versi mahasiswa? Jangan khawatir—watermark "Versi Mahasiswa" yang muncul dalam file dari program seperti SolidWorks biasanya diabaikan oleh sistem fabrikasi. Namun, kotak teks aktif harus dikonversi menjadi bentuk. Di Illustrator, ini berarti "mengonversi ke garis luar." Di program CAD, cari perintah seperti "explode" atau "expand."

Aturan Desain Kritis untuk Potongan Bersih

Ketepatan pemotongan laser sangat bergantung pada pemahaman terhadap keterbatasan fisik dari proses tersebut. Bahkan mesin CNC pemotong laser paling canggih sekalipun memiliki batasan—dan merancang dalam parameter ini memastikan bagian-bagian Anda keluar persis seperti yang dimaksud.

Kelonggaran Lebar Kerf

Saat laser memotong logam, ia menguapkan strip tipis material yang disebut kerf. Lebar ini umumnya berkisar antara 0,1mm hingga 0,5mm tergantung pada ketebalan material, jenis laser, dan pengaturan daya. Mengapa hal ini penting? Jika Anda merancang bagian-bagian yang saling mengunci atau perakitan presisi, Anda perlu memperhitungkan penghilangan material ini dalam dimensi Anda.

Ukuran Fitur Minimum

Detail-detail rumit dalam desain Anda mungkin terlihat sempurna di layar—tetapi fitur yang terlalu kecil tidak dapat dipotong dengan benar . Panduan umum meliputi:

- Diameter lubang minimum: Biasanya sama dengan atau lebih besar dari ketebalan bahan

- Lebar slot minimum: Umumnya 1,5 kali ketebalan bahan

- Tinggi teks minimum: Sering kali 3 mm atau lebih untuk keterbacaan

- Lebar web minimum (bahan antara potongan): Umumnya sama dengan ketebalan bahan

Persyaratan Radius Sudut

Sinar laser memiliki lebar fisik, yang berarti sudut internal yang tajam sempurna tidak dapat dicapai. Sudut internal secara alami akan memiliki radius kecil yang kira-kira setengah dari lebar kerf. Untuk bagian yang kritis terhadap tekanan, penambahan radius sudut yang disengaja (0,5 mm–1 mm) justru meningkatkan kekuatan struktural dengan menghilangkan konsentrasi tegangan.

Jarak antar potongan

Menempatkan garis potong terlalu berdekatan menyebabkan penumpukan panas, yang berpotensi melengkungkan bagian tipis atau merusak kualitas tepi. Jaga jarak antara potongan paralel minimal 1,5 kali ketebalan material Anda—lebih besar untuk aplikasi sensitif terhadap panas.

Spesifikasi Toleransi

Tingkat ketelitian seperti apa yang dapat Anda harapkan secara realistis? Operasi laser CNC standar biasanya mencapai toleransi ±0,1 mm hingga ±0,2 mm. Untuk aplikasi yang membutuhkan spesifikasi lebih ketat, diskusikan kebutuhan Anda sejak awal—mencapai toleransi ±0,05 mm mungkin memerlukan proses khusus atau pengerjaan lanjutan, yang memengaruhi biaya maupun waktu pengerjaan.

Daftar Periksa Persiapan Berkas

Sebelum menyerahkan desain Anda, lakukan proses verifikasi langkah demi langkah ini untuk menghindari kesalahan umum yang menunda produksi:

- Ubah semua teks menjadi garis besar atau bentuk —arahkan kursor ke elemen teks untuk memastikan teks tersebut tidak lagi dapat diedit sebagai teks

- Verifikasi dimensi pada skala 100% —cetak desain Anda atau gunakan alat pengukuran perangkat lunak untuk memastikan akurasi

- Periksa adanya garis ganda atau tumpang tindih —ini menyebabkan laser memotong jalur yang sama dua kali, membuang waktu dan berpotensi merusak tepian

- Hapus semua lapisan tersembunyi dan geometri konstruksi —hanya sertakan elemen-elemen yang ingin Anda potong

- Pastikan semua bentuk merupakan jalur tertutup —jalur terbuka menimbulkan kebingungan tentang area mana yang harus dipotong atau diabaikan

- Verifikasi ukuran fitur minimum memenuhi persyaratan material —periksa lubang, alur, dan teks sesuai dengan ketebalan yang Anda pilih

- Perhitungkan lebar kerf pada perakitan presisi —sesuaikan dimensi jika bagian yang saling mengunci membutuhkan pasangan yang tepat

- Konfirmasi bahwa lubang potong yang dipertahankan terhubung dengan benar —komponen interior yang tidak dihubungkan ke desain utama akan lepas dan hilang

- Simpan dalam format vektor yang diterima —DXF memberikan kompatibilitas paling universal

- Sertakan gambar referensi yang dilengkapi ukuran jika toleransi sangat penting —membantu pembuat memahami persyaratan presisi Anda

Bagaimana kompleksitas desain memengaruhi biaya Anda? Setiap lubang (di mana laser memulai potongan baru) dan setiap perubahan arah menambah waktu pemotongan. Sebuah persegi panjang sederhana dengan empat sudut dipotong lebih cepat dibandingkan pola dekoratif rumit dengan ratusan lengkungan rumit. Jika anggaran menjadi pertimbangan, pertimbangkan apakah desain yang disederhanakan dapat mencapai tujuan fungsional Anda—atau apakah nilai estetika tersebut layak atas tambahan waktu pemotongan.

Mengikuti panduan-panduan ini tidak hanya mencegah keterlambatan—tetapi juga menunjukkan kepada para perakit bahwa Anda memahami prosesnya. Bengkel menghargai file yang disiapkan dengan baik, dan niat baik ini dapat berubah menjadi komunikasi yang lebih baik, penawaran harga yang lebih cepat, serta pelaksanaan proyek yang lebih lancar. Dengan file desain Anda yang telah dipersiapkan dengan benar, Anda siap mengevaluasi bagaimana teknologi ini dibandingkan dengan metode pemotongan alternatif.

Pemotongan Laser Dibandingkan dengan Metode Alternatif

Jadi Anda tahu bahwa pemotongan logam laser khusus memberikan ketepatan—tapi apakah itu selalu pilihan yang tepat? Inilah yang jarang diungkapkan banyak perakit: tergantung pada kebutuhan proyek Anda, teknologi alternatif justru bisa lebih menguntungkan. Memilih metode pemotongan yang salah dapat membuat Anda rugi ribuan dolar karena biaya yang tidak perlu atau menurunkan kualitas komponen. Memahami kapan setiap teknologi unggul memberi Anda kendali penuh atas keputusan tersebut.

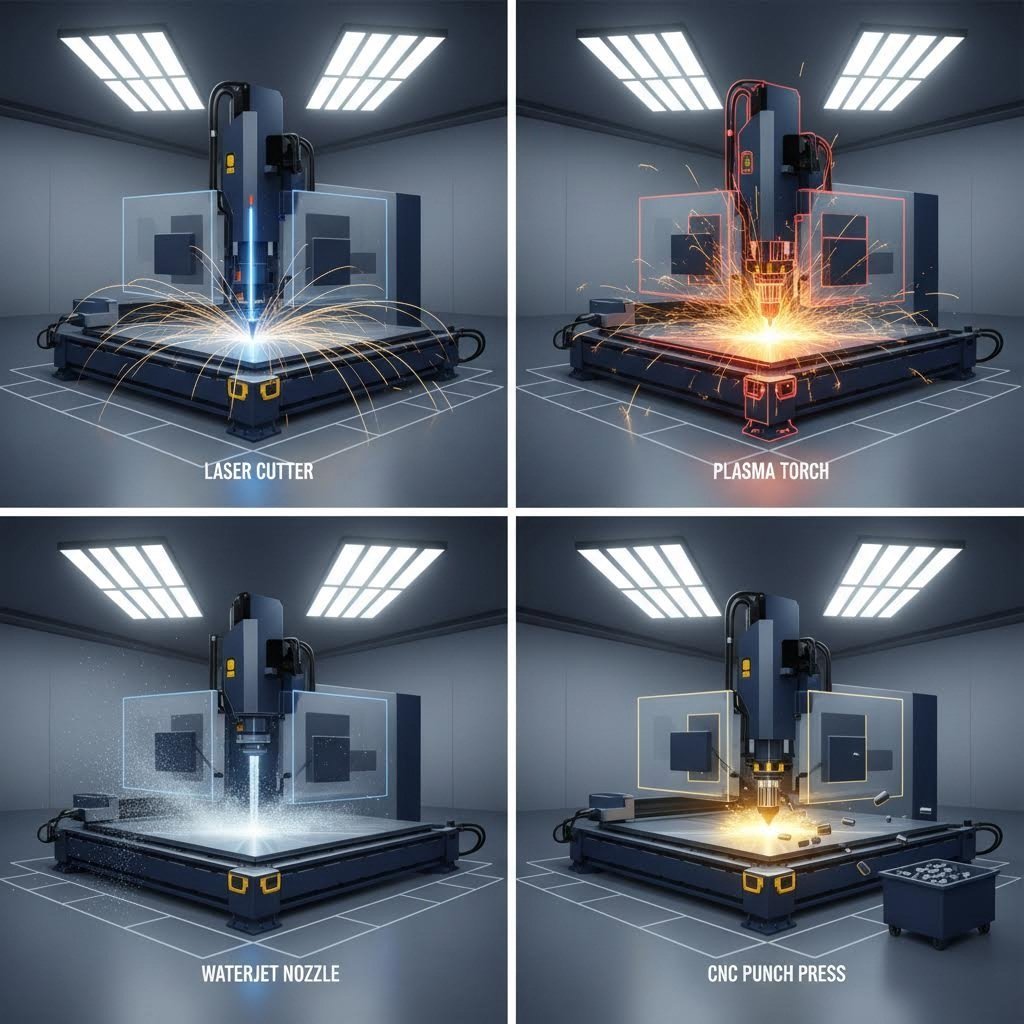

Empat teknologi utama mendominasi pencarian 'pemotongan logam di dekat saya': pemotongan laser, pemotongan waterjet, pemotongan plasma, dan peninju CNC. Masing-masing memiliki keunggulan khas, dan pilihan "terbaik" sepenuhnya bergantung pada jenis bahan, ketebalan, persyaratan presisi, serta batasan anggaran Anda. Mari kita bahas kapan memilih masing-masing teknologi—dan kapan sebaiknya mencari alternatif lain.

Ketika Pemotongan Laser Lebih Unggul daripada Alternatif

Pemotongan laser CNC paling unggul untuk bahan berketebalan tipis hingga sedang yang memerlukan detail rumit atau toleransi ketat. Jika proyek Anda menuntut tepi potong yang bersih, lubang kecil, atau geometri kompleks, teknologi laser umumnya memberikan hasil yang lebih unggul.

Menurut pengujian industri di berbagai teknologi , pemotongan laser menawarkan sejumlah keunggulan utama:

- Keakuratan luar biasa: Toleransi hingga ±0,1 mm yang dapat dicapai pada bahan yang sesuai

- Kualitas tepi unggul: Potongan bersih yang sering kali tidak memerlukan proses finishing sekunder

- Pengolahan cepat: Kecepatan pemotongan tinggi untuk bahan dengan ketebalan hingga 20–25 mm

- Lebar celah potong (kerf) minimal: Pemborosan bahan lebih sedikit dibandingkan pemotongan plasma atau waterjet

- Kemampuan rumit: Lubang kecil, sudut tajam, dan pola detail dieksekusi secara presisi

Aplikasi pemotongan logam presisi seperti pelindung perangkat elektronik, komponen alat kesehatan, dan panel arsitektur dekoratif biasanya lebih memilih teknologi laser. Ketika bagian-bagian Anda perlu pas secara tepat atau memiliki detail halus, laser untuk memotong baja dan logam lainnya umumnya memberikan nilai terbaik.

Namun, pemotongan laser memiliki keterbatasan. Material yang sangat tebal (lebih dari 25mm untuk sebagian besar sistem), paduan sensitif panas, dan material non-logam mungkin memerlukan pendekatan alternatif. Memahami batasan-batasan ini membantu Anda menghindari percakapan yang mengecewakan dengan penyedia fabrikasi yang tidak dapat memenuhi kebutuhan Anda.

Memilih Antara Pemotongan Termal dan Non-Termal

Berikut adalah perbedaan yang memengaruhi kualitas bagian dan pemilihan material: pemotongan laser dan plasma merupakan proses termal, sedangkan pemotongan waterjet tidak menggunakan panas sama sekali. Perbedaan mendasar ini menentukan teknologi mana yang paling sesuai untuk aplikasi tertentu.

Pemotongan Plasma: Spesialis Logam Tebal

Ketika Anda mencari pemotongan plasma terdekat atau layanan pemotongan plasma terdekat, biasanya Anda menangani logam konduktif tebal di mana kecepatan dan biaya lebih penting daripada presisi sangat halus. Pemotong plasma menggunakan busur listrik dan gas bertekanan untuk melelehkan baja, aluminium, dan tembaga secara efisien.

Pemotongan plasma mendominasi saat bekerja dengan:

- Pelat baja lebih dari ½" (12mm) tebal

- Proyek fabrikasi baja struktural

- Pembuatan Alat Berat

- Aplikasi di mana sedikit kekasaran tepi dapat diterima

Keunggulan biaya cukup besar—sistem plasma berharga sekitar $90.000 dibandingkan $195.000 untuk peralatan waterjet yang sebanding. Bagi bengkel fabrikasi logam yang fokus pada baja dan aluminium tebal, plasma sering kali memberikan pengembalian investasi terbaik.

Pemotongan Waterjet: Tanpa Panas, Serbaguna Maksimal

Pemotongan waterjet menggunakan air bertekanan tinggi yang dicampur partikel abrasif untuk memotong hampir semua material tanpa efek panas. Proses pemotongan dingin ini sepenuhnya menghilangkan pelengkungan, pengerasan, dan zona yang terkena panas.

Pilih waterjet ketika proyek Anda melibatkan:

- Bahan yang peka terhadap panas yang dapat melengkung atau mengeras di bawah pemotongan termal

- Bahan tebal di luar kemampuan laser (hingga beberapa inci)

- Bahan non-logam seperti batu, kaca, atau komposit

- Aplikasi yang membutuhkan distorsi termal nol mutlak

Pasar waterjet tumbuh dengan cepat, diproyeksikan mencapai lebih dari $2,39 miliar pada tahun 2034, didorong oleh permintaan pemotongan tanpa panas dalam aplikasi dirgantara, medis, dan manufaktur presisi.

CNC Punching: Bentuk Sederhana Volume Tinggi

Untuk proyek yang membutuhkan ribuan bagian identik dengan geometri relatif sederhana—seperti lubang pemasangan, louver, atau potongan dasar—CNC punching sering kali lebih unggul dibanding pemotongan laser dari segi biaya. Mesin punching menggunakan mati berbentuk untuk meninju pelat logam secara cepat, menjadikannya ideal untuk produksi volume tinggi di mana biaya persiapan dapat diperhitungkan atas banyak bagian.

CNC punching unggul ketika:

- Anda membutuhkan jumlah sangat besar dari bagian yang identik

- Bentuk sesuai dengan set mati yang tersedia (lingkaran, persegi panjang, pola standar)

- Ketebalan material berada dalam kisaran peninju (biasanya hingga 6mm)

- Kecepatan dan biaya-per-bagian lebih penting daripada kemampuan detail rumit

| Faktor | Pemotongan laser | Pemotongan plasma | Pemotongan Airjet | Cnc punching |

|---|---|---|---|---|

| Presisi | ±0,1 mm (sangat baik) | ±0,5-1mm (sedang) | ±0,1-0,2mm (sangat baik) | ±0,1mm (baik) |

| Ketebalan Material | Hingga 25mm biasanya | Hingga 150mm+ | Hingga 200mm+ | Hingga 6 mm biasanya |

| Kualitas tepi | Sangat baik, finishing minimal | Lebih kasar, mungkin perlu digerinda | Halus, kemiringan ringan dimungkinkan | Bersih, rollover ringan |

| Zona Terpengaruh Panas | Kecil tetapi ada | Lebih besar, signifikan | Tidak ada (proses dingin) | Tidak ada (mekanis) |

| Terbaik Untuk | Komponen presisi, logam tipis-sedang | Baja tebal, proyek dengan sensitivitas biaya | Material sensitif terhadap panas, potongan tebal | Bentuk sederhana volume tinggi |

| Biaya Relatif | Sedang | Lebih rendah untuk material tebal | Lebih tinggi (proses lebih lambat) | Terendah untuk volume tinggi |

Membuat Keputusan Anda

Ajukan pertanyaan-pertanyaan berikut saat memilih teknologi pemotongan:

- Seberapa tebal material Anda? Di bawah 20mm mengarah ke laser; di atas 25mm mengarah ke plasma atau waterjet

- Seberapa presisi potongan yang dibutuhkan? Toleransi ketat mengarah ke laser atau waterjet

- Apakah panas menjadi perhatian? Aplikasi yang sensitif terhadap panas memerlukan waterjet

- Berapa jumlah pesanan Anda? Volume tinggi bentuk sederhana mungkin lebih menguntungkan dengan CNC punching

- Berapa anggaran Anda? Plasma menawarkan keunggulan biaya untuk baja tebal; laser memberikan nilai lebih untuk pekerjaan presisi

Banyak bengkel fabrikasi sukses mempertahankan beberapa teknologi karena tidak ada satu metode pun yang secara optimal menangani setiap aplikasi. Saat mengevaluasi penawaran harga, jangan ragu untuk bertanya apakah teknologi yang direkomendasikan benar-benar sesuai dengan proyek Anda—atau apakah alternatif lain bisa memberikan hasil yang lebih baik. Memahami pertimbangan-pertimbangan ini mengubah Anda dari pelanggan pasif menjadi mitra yang terinformasi dalam proses fabrikasi.

Faktor Biaya dan Variabel Harga Dijelaskan

Inilah kenyataan yang tidak nyaman yang kebanyakan penyedia jasa fabrikasi tidak jelaskan secara terbuka: kutipan harga pemotongan laser yang Anda terima bukanlah angka sembarangan—melainkan dihitung berdasarkan rumus tertentu yang mempertimbangkan variabel-variabel yang mungkin selama ini tidak Anda ketahui. Memahami faktor-faktor biaya ini tidak hanya memuaskan rasa ingin tahu; tetapi juga memberi Anda keunggulan untuk mengoptimalkan desain, mengurangi pengeluaran, serta mengajukan pertanyaan yang informatif sehingga menunjukkan bahwa Anda bukan target empuk bagi harga yang dibuat tinggi.

Kesalahpahaman terbesar? Menganggap biaya berkorelasi terutama dengan luas material. Kenyataannya, waktu mesin adalah faktor paling penting yang menentukan biaya pemotongan logam custom Anda. Sebuah persegi panjang sederhana dan panel dekoratif rumit yang dipotong dari lembaran identik bisa memiliki selisih harga yang sangat besar—terkadang hingga lima kali lipat atau lebih.

Memahami Variabel Kutipan Harga dan Faktor Penetapan Harga

Setiap penawaran pemotongan laser mengikuti perhitungan dasar: Harga Akhir = (Biaya Material + Biaya Variabel + Biaya Tetap) × (1 + Margin Keuntungan). Mari kita uraikan arti masing-masing komponen bagi dompet Anda.

Biaya Bahan meliputi tidak hanya logam mentah yang Anda beli, tetapi juga limbah yang dihasilkan selama proses pemotongan. Saat Anda memesan logam potong pesanan khusus, bengkel harus memperhitungkan harga lembaran penuh meskipun bagian-bagian Anda hanya menggunakan 60% dari material tersebut. Penempatan yang efisien—menyusun bagian-bagian secara strategis di atas lembaran—secara langsung mengurangi faktor limbah ini.

Biaya variabel mewakili waktu mesin dikalikan dengan tarif per jam bengkel. Menurut data Industri , tarif per jam pemotong laser umumnya berkisar antara $60 hingga $120, tergantung pada kemampuan peralatan dan tingkat daya. Desain Anda menentukan berapa menit atau jam mesin tersebut beroperasi.

Biaya tetap mencakup overhead operasional—sewa tempat, pemeliharaan peralatan, lisensi perangkat lunak, dan biaya administrasi—yang dialokasikan secara proporsional ke proyek Anda.

Berikut adalah faktor-faktor utama yang memengaruhi biaya, diurutkan berdasarkan dampaknya terhadap penawaran akhir Anda:

- Ketebalan Bahan: Variabel yang paling signifikan. Menggandakan ketebalan dapat lebih dari menggandakan waktu pemotongan karena laser harus bergerak jauh lebih lambat untuk menembus secara sempurna

- Kompleksitas Desain: Pola rumit dengan banyak lengkungan dan perubahan arah memaksa mesin untuk melambat, sehingga memperpanjang waktu pemrosesan

- Jumlah penusukan: Setiap kali laser memulai potongan baru, ia harus menembus material terlebih dahulu. Desain dengan 100 lubang kecil lebih mahal dibandingkan satu potongan besar karena akumulasi waktu penembusan

- Jenis dan mutu material: Aluminium atau stainless steel kelas tinggi harganya lebih mahal daripada baja lunak—baik dari segi harga bahan baku maupun kadang-kadang dari segi waktu pemrosesan

- Jumlah pemesanan: Biaya persiapan yang dibagi ke lebih banyak bagian berarti harga per unit lebih rendah

- Persyaratan penyelesaian: Operasi sekunder seperti pembengkokan, penghilangan duri, atau pelapis bubuk menambah biaya tenaga kerja dan pemrosesan

Bagaimana Kompleksitas Desain Mempengaruhi Anggaran Anda

Bayangkan dua bagian: sebuah persegi sederhana berukuran 6" × 6" dan sebuah panel dekoratif rumit dengan dimensi luar yang sama tetapi memiliki 50 lubang bagian dalam dan ornamen ukiran yang indah. Keduanya menggunakan material yang identik—namun panel dekoratif bisa jadi harganya lima kali lebih mahal. Mengapa?

Jarak pemotongan: Jarak linear total yang ditempuh laser secara langsung berkorelasi dengan waktu. Jalur yang lebih panjang berarti biaya lebih tinggi. Panel dekoratif tersebut mungkin memerlukan pemotongan sepanjang 10 kaki dibandingkan hanya 2 kaki untuk persegi sederhana.

Operasi Penusukan: Setiap lubang bagian dalam memerlukan laser untuk menembus material terlebih dahulu sebelum memotong. Desain dengan banyak titik tusukan bisa lebih mahal daripada satu lubang besar hanya karena akumulasi waktu penusukan—meskipun jarak potong totalnya serupa.

Variasi Kecepatan: Geometri kompleks dengan lengkungan ketat dan sudut tajam memaksa kepala pemotong untuk terus-menerus melambat dan mempercepat. Garis lurus dipotong lebih cepat daripada rangkaian lengkungan rumit karena mesin mempertahankan kecepatan rata-rata yang lebih tinggi pada jalur sederhana.

Persyaratan toleransi: Menentukan toleransi yang lebih ketat daripada yang diperlukan secara fungsional merupakan pendorong biaya tersembunyi. Untuk mempertahankan dimensi yang sangat presisi, mesin harus beroperasi pada kecepatan yang lebih lambat dan terkendali. Sebelum meminta toleransi ±0,05 mm, tanyakan pada diri sendiri apakah toleransi ±0,2 mm sebenarnya sudah cukup untuk aplikasi Anda.

Jumlah dan Ekonomi Skala

Biaya persiapan merupakan biaya satu kali—memuat material, mengkalibrasi mesin, menyiapkan file Anda—yang dibebankan secara berbeda tergantung pada ukuran pesanan. Pesan 10 buah komponen, maka biaya setup sebesar $50 akan menambah biaya $5 per buah. Pesan 100 buah komponen, maka biayanya hanya $0,50 per buah.

Menurut analisis industri , diskon kuantitas dapat mencapai hingga 70% untuk pesanan dalam jumlah besar. Mesin tidak perlu diatur ulang antar bagian yang identik, dan penggunaan bahan menjadi lebih efisien dengan jumlah pesanan yang lebih besar. Jika Anda memperkirakan akan membutuhkan komponen di masa depan, menggabungkan pesanan sering kali lebih menguntungkan secara finansial.

Faktor Biaya Tambahan

Di luar variabel utama, beberapa faktor lain dapat meningkatkan penawaran harga Anda:

- Produksi Dipercepat: Pesanan mendesak mengharuskan bengkel untuk mengatur ulang jadwal dan mungkin membutuhkan lembur—harap bersiap terhadap harga premium

- Persiapan file: Mengirimkan file dengan kesalahan (garis duplikat, kontur terbuka, dimensi yang hilang) berarti teknisi harus memperbaiki masalah sebelum pemotongan, yang sering kali dikenai biaya tambahan

- Bahan khusus: Permintaan pemotongan logam dari paduan khusus yang tidak tersedia di stok bengkel dapat dikenakan biaya tambahan pemesanan material

- Pengiriman dan logistik: Bagian yang berat atau rapuh memerlukan penanganan dan pengemasan khusus

Perkiraan Anggaran Praktis

Meskipun biaya pemotongan laser secara tepat bervariasi tergantung penyedia, Anda dapat membuat perkiraan yang masuk akal dengan mempertimbangkan hubungan-hubungan berikut: Desain sederhana pada baja lunak tipis menjadi acuan biaya dasar Anda. Setiap faktor kompleksitas tambahan—material lebih tebal, pola rumit, logam reflektif, toleransi ketat—akan mengalikan biaya dasar tersebut. Meminta penawaran harga dari beberapa penyedia membantu menyesuaikan ekspektasi Anda untuk jenis proyek tertentu.

Pendekatan paling cerdas? Sebelum menyelesaikan desain, tanyakan kepada calon pembuat komponen modifikasi apa yang dapat secara signifikan mengurangi biaya Anda. Terkadang penyesuaian kecil pada desain—menambahkan radius sudut, menggabungkan lubang-lubang kecil menjadi slot, atau menerima toleransi yang sedikit lebih longgar—dapat mengurangi penawaran harga sebesar 20-30% tanpa mengorbankan fungsi. Dengan pengetahuan biaya ini, Anda siap memahami bagaimana komponen presisi yang dipotong ini diterapkan dalam aplikasi dunia nyata di berbagai industri.

Aplikasi Umum di Berbagai Industri

Sekarang setelah Anda memahami biayanya—di mana sebenarnya pemotongan presisi ini digunakan? Inilah yang mungkin mengejutkan Anda: pemotongan laser logam khusus merambah hampir semua industri yang bisa Anda bayangkan. Dari mobil yang Anda kendarai hingga ponsel di saku Anda, komponen hasil potongan laser tersembunyi di depan mata. Memahami aplikasi-aplikasi ini membantu Anda menentukan apakah teknologi ini cocok untuk kebutuhan proyek spesifik Anda—dan memberi konteks mengapa industri-industri tertentu mendominasi lanskap fabrikasi.

Menurut analisis industri , pemotongan logam laser khusus memberikan ketepatan, kecepatan, dan fleksibilitas yang memenuhi tuntutan sektor-sektor paling inovatif saat ini. Mari kita telusuri di mana logam hasil potong laser benar-benar digunakan—dan apa artinya bagi proyek Anda.

Aplikasi Komponen Otomotif dan Industri

Ketika Anda membuka kap mobil Anda, Anda melihat puluhan komponen hasil potong laser. Sektor otomotif sangat bergantung pada pemotongan laser industri untuk segala hal mulai dari braket rangka hingga komponen sistem bahan bakar. Mengapa? Karena ketepatan sangat penting ketika komponen harus pas sempurna dalam kondisi ekstrem.

Aplikasi otomotif:

- Komponen Rangka: Panel struktural, braket penguat, dan elemen rangka yang dipotong sesuai spesifikasi tepat

- Perakitan Knalpot: Perisai panas, komponen manifold, dan ujung knalpot khusus yang membutuhkan ketepatan pemasangan

- Komponen Kendaraan Listrik: Rangka baterai, dudukan motor, dan komponen sistem pendingin

- Elemen interior: Braket dasbor, rangka jok, dan pelat pemasangan trim

- Komponen suspensi: Komponen lengan kontrol, braket pemasangan, dan peningkatan kinerja khusus

Di sektor otomotif, pemotongan laser logam khusus memungkinkan produsen untuk meningkatkan produksi sambil menjaga kualitas yang konsisten, mengurangi limbah, dan meningkatkan efisiensi. Hal ini menjadikannya ideal untuk produksi massal maupun suku cadang khusus aftermarket.

Peralatan dan mesin industri:

Mesin berat dan peralatan industri membutuhkan komponen yang kuat dan akurat yang dapat bekerja secara andal dalam kondisi yang menuntut. Fabrikasi laser memungkinkan produsen untuk memproduksi:

- Gir dan Fitting: Komponen presisi untuk sistem transmisi daya

- Rumah Mesin: Kandang dan pelindung yang melindungi mekanisme internal

- Pelat pemasangan: Elemen struktural untuk penempatan motor, sensor, dan sistem kontrol

- Komponen conveyor: Klem, panduan, dan struktur penopang untuk penanganan material

- Peralatan Pertanian: Bagian tahan lama untuk traktor, mesin panen, dan sistem irigasi yang terpapar kondisi ekstrem

Reproduktibilitas lembaran logam yang dipotong dengan laser memastikan suku cadang pengganti cocok persis dengan aslinya—sangat penting ketika waktu henti peralatan dapat merugikan ribuan dolar per jam.

Proyek Arsitektural, Rambu, dan Dekoratif

Pernahkah Anda berjalan melewati sebuah bangunan dengan panel fasad logam yang rumit atau pegangan dekoratif yang memukau? Besar kemungkinan, elemen-elemen tersebut dibuat menggunakan pemotong laser lembaran logam. Arsitek dan desainer semakin beralih ke pemotongan laser untuk proyek-proyek yang menggabungkan estetika dan ketepatan.

Arsitektur dan Konstruksi:

- Panel Logam Dekoratif: Elemen fasad dengan pola geometris, desain organik, atau karya seni khusus

- Komponen Struktural: Klem baja, konektor, dan perlengkapan khusus yang memenuhi spesifikasi tepat

- Pagar dan Gerbang: Pagar ornamen dan elemen keamanan yang menggabungkan fungsi dengan daya tarik visual

- Fitting lampu: Tutup lampu khusus, dudukan gantung, dan panel difuser

- Penyekat Ruangan: Layar berlubang dan panel privasi dengan pola potongan rumit

Pemotongan laser menghasilkan garis yang bersih dan tajam sehingga mewujudkan desain inovatif, baik untuk tujuan estetika maupun fungsional. Kemampuan ini telah mengubah batas kemungkinan dalam arsitektur modern.

Tanda dan branding:

Jalani setiap kawasan komersial dan Anda akan melihat pekerjaan logam lembaran dari mesin pemotong laser di mana-mana—mulai dari papan nama toko yang mencolok hingga sistem penunjuk arah yang halus. Kemampuan pemotongan dan pengukiran laser memungkinkan:

- Permukaan Huruf Kanal: Aluminium dan baja tahan karat yang dipotong secara presisi untuk papan nama bercahaya

- Logo Dimensi: Tanda merek dengan tepi tajam yang menangkap cahaya dan bayangan

- Sistem Penunjuk Arah: Papan petunjuk arah untuk rumah sakit, bandara, dan kompleks komersial

- Plakat Peringatan: Teks dan gambar detail untuk instalasi peringatan

- Tampilan Pameran Dagang: Elemen promosi portabel yang menuntut dampak visual

Aplikasi Seni dan Kreatif:

Seniman dan desainer memanfaatkan logam lembaran yang dipotong dengan laser untuk menciptakan karya yang mustahil—atau terlalu lama dikerjakan—dengan metode fabrikasi tradisional. Dari patung galeri hingga perhiasan khusus, teknologi ini membuka peluang kreatif:

- Patung Logam: Instalasi seni skala besar dengan ruang negatif yang rumit

- Komponen Perhiasan: Pola detail dalam emas, perak, dan kuningan

- Dekorasi Rumah: Karya seni dinding, tempat lilin, dan benda dekoratif

- Alat Musik: Komponen khusus dan elemen dekoratif

Elektronik, Teknologi, dan Pengembangan Prototipe

Seiring perangkat elektronik menjadi lebih kecil dan rumit, produsen bergantung pada pemotongan laser untuk mencapai toleransi ketat yang dibutuhkan. Sektor ini merupakan salah satu aplikasi fabrikasi laser presisi dengan pertumbuhan tercepat.

Elektronik dan Teknologi:

- Heat Sinks: Sirip aluminium yang dipotong secara presisi untuk memaksimalkan disipasi panas

- Pelat pemasangan: Penopang papan sirkuit dan elemen penempatan komponen

- Kotak Penyimpan: Rangka pelindung untuk elektronik sensitif yang membutuhkan pola ventilasi tepat

- Komponen Pelindung: Perisai EMI/RFI yang menghalangi gangguan elektromagnetik

- Infrastruktur Telekomunikasi: Komponen untuk infrastruktur 5G yang membutuhkan presisi dan daya tahan

Metode pemotongan tanpa kontak memastikan komponen halus tetap tidak rusak selama proses manufaktur—penting saat bekerja dengan material tipis dan toleransi ketat.

Pengembangan Prototipe dan Iterasi Cepat:

Mungkin tidak ada tempat di mana pemotongan laser memberikan nilai lebih selain dalam pengembangan prototipe. Bayangkan harus menguji lima desain braket berbeda sebelum memutuskan peralatan produksi. Metode fabrikasi konvensional mungkin memerlukan waktu berminggu-minggu dan biaya ribuan dolar per iterasi. Dengan pemotongan laser, Anda dapat:

- Uji Beberapa Desain Secara Bersamaan: Potong lima variasi dalam satu kali proses produksi

- Iterasi dengan Cepat: Terima suku cadang dalam hitungan hari bukan minggu, evaluasi kinerja, dan sempurnakan desain

- Minimalkan Biaya Peralatan: Tidak diperlukan die atau cetakan—cukup perbarui file CAD Anda

- Skala Secara Mulus: Beralih dari prototipe ke produksi menggunakan teknologi yang sama

- Mengurangi Risiko Pengembangan: Validasi desain dengan komponen fisik sebelum mengalokasikan sumber daya

Kemampuan iterasi cepat ini telah mengubah siklus pengembangan produk di berbagai industri. Insinyur dapat memvalidasi kesesuaian, bentuk, dan fungsi dengan komponen logam asli—bukan hanya model 3D—sebelum berinvestasi pada infrastruktur produksi massal.

Aplikasi Industri Tambahan:

- Aerospace: Bracket ringan, panel struktural, dan perumahan dari aluminium dan titanium

- Alat Kesehatan: Instrumen bedah, komponen implan, dan bagian peralatan diagnostik

- Energi Terbarukan: Bingkai panel surya, bracket turbin angin, dan enclosure sistem baterai

- Pertahanan: Komponen kendaraan, sistem komunikasi, dan peralatan pelindung

- Makanan dan Minuman: Peralatan pemrosesan stainless steel dan komponen mesin pengemas

Apakah proyek Anda termasuk dalam kategori-kategori ini? Jika Anda mengerjakan sesuatu yang membutuhkan komponen logam presisi—baik braket fungsional maupun panel dekoratif—pemotongan laser kemungkinan menawarkan keunggulan dibanding metode alternatif lainnya. Kuncinya adalah mencocokkan keunggulan teknologi tersebut dengan kebutuhan spesifik Anda. Dengan aplikasi yang mencakup mulai dari ekspresi artistik hingga komponen keselamatan penting, memahami di mana proyek Anda berada membantu Anda berkomunikasi secara efektif dengan penyedia jasa fabrikasi serta menetapkan ekspektasi yang tepat mengenai kualitas, waktu penyelesaian, dan biaya.

Opsi Pascaproses dan Finishing

Anda sudah memiliki komponen hasil pemotongan laser di tangan—lalu apa selanjutnya? Berikut adalah hal yang jarang dijelaskan secara gamblang oleh para pembuat komponen: proses pemotongan sering kali hanyalah permulaan. Bergantung pada aplikasi Anda, komponen hasil pemotongan baru tersebut mungkin memerlukan operasi sekunder, perlakuan permukaan, atau lapisan pelindung sebelum benar-benar selesai. Memahami pilihan pasca-pemrosesan ini membantu Anda menetapkan seluruh persyaratan sejak awal, sehingga menghindari keterlambatan dan biaya tak terduga di kemudian hari.

Hubungan antara kualitas pemotongan logam lembaran dengan laser dan persyaratan finishing bersifat sederhana: semakin baik kualitas tepi hasil pemotongan laser, semakin sedikit pekerjaan persiapan yang diperlukan sebelum proses finishing. Namun, bahkan tepi hasil pemotongan laser yang paling bersih sekalipun mungkin tetap memerlukan penanganan tambahan, tergantung pada aplikasi Anda. Mari kita bahas apa saja yang terjadi setelah mesin pemotong logam lembaran berbasis laser menyelesaikan pekerjaannya.

Operasi Sekunder dan Pembentukan Logam

Bagian datar hanyalah titik awal bagi banyak proyek. Pemotongan laser pada plat logam dan pembengkokan sering kali berjalan beriringan, mengubah potongan dua dimensi menjadi perakitan tiga dimensi. Memahami operasi sekunder ini membantu Anda merencanakan urutan manufaktur yang lengkap.

Memelintir dan membentuk

Sebagian besar proyek plat logam custom memerlukan sejumlah proses pembentukan. Mesin tekuk (press brake) melipat lembaran datar menjadi sudut, saluran, dan geometri kompleks. Saat merancang untuk proses bending, ingatlah bahwa pola datar hasil potongan laser harus memperhitungkan peregangan material di garis lipatan—faktor yang disebut allowance bending. Produsen berpengalaman dapat memberikan saran mengenai jari-jari dan urutan bending yang optimal.

Pengelasan dan perakitan

Beberapa komponen hasil pemotongan laser sering kali disambungkan melalui pengelasan. Tepi bersih yang dihasilkan oleh pemotongan laser pada plat logam umumnya menghasilkan lasan yang indah, dengan persiapan minimal yang dibutuhkan. Namun, jika komponen Anda akan dilas, pertimbangkan bagaimana zona las memengaruhi dimensi keseluruhan serta apakah penggerindaan setelah pengelasan dapat diterima.

Penghilangan duri dan perataan tepi

Bahkan potongan laser berkualitas tinggi pun dapat meninggalkan ketidaksempurnaan kecil. Menurut spesialis industri , penghilangan duri (deburring) menghilangkan goresan, duri logam (burr), dan ketidaksempurnaan kecil yang tersisa dari proses manufaktur, serta menyiapkan bagian-bagian untuk pengecatan atau anodizing selanjutnya. Metode deburring yang umum meliputi:

- Deburring Linear: Menggosok satu sisi untuk menghaluskan goresan dan menghilangkan dros—sering kali ditawarkan gratis oleh tukang fabrikasi berkualitas

- Tumbling: Pengerjaan getar (vibratory finishing) untuk bagian-bagian kecil, menghasilkan perlakuan tepi yang konsisten di semua permukaan

- Deburring manual: Poles manual untuk bagian yang membutuhkan perhatian khusus atau yang terlalu besar untuk proses otomatis

Perlu diingat bahwa meskipun deburring dan pemolesan menghaluskan tepi yang tajam, mereka tidak akan membuat bagian Anda tampak sempurna. Untuk tampilan akhir yang benar-benar rapi, Anda memerlukan perlakuan permukaan tambahan.

Pelebaran Permukaan dan Lapisan Pelindung

Finishing permukaan tidak hanya meningkatkan penampilan—tetapi juga dapat secara signifikan meningkatkan sifat material. Finishing logam meningkatkan ketahanan terhadap korosi, ketahanan abrasi, kekerasan permukaan, konduktivitas, dan lainnya. Pemilihan finishing yang tepat tergantung pada paparan lingkungan, persyaratan estetika, dan anggaran aplikasi Anda.

Berikut adalah pilihan finishing utama untuk komponen lembaran logam pemotong laser:

- Pelapisan Bubuk: Diterapkan secara elektrostatik dan dipanggang, pelapis bubuk tahan hingga 10 kali lebih lama daripada cat dan tidak mengandung senyawa organik volatil. Tersedia dalam berbagai warna dan tekstur termasuk finishing matte, gloss, dan wrinkle

- Anodizing: Menciptakan lapisan oksida yang kuat dan tahan gores pada aluminium melalui proses elektrokimia. Memberikan ketahanan korosi, panas, dan listrik yang sangat baik—ideal untuk aplikasi di luar ruangan atau aplikasi listrik

- Pelapisan: Melapisi logam dasar dengan lapisan logam seperti seng atau nikel. Pelapisan seng meningkatkan ketahanan terhadap korosi pada baja, sedangkan pelapisan nikel meningkatkan konduktivitas dan penampilan pada tembaga dan baja

- Cat: Aplikasi basah tradisional yang cocok untuk berbagai proyek. Persiapan permukaan yang tepat—penggerusan dan pembersihan—memastikan daya rekat cat dan umur panjangnya

- Passifikasi: Perlakuan kimia yang meningkatkan ketahanan terhadap korosi pada baja tahan karat tanpa mengubah penampilannya

- Media blasting: Perlakuan abrasif bertekanan tinggi yang membersihkan, menghaluskan, atau membuat permukaan kasar sebagai persiapan untuk proses finishing lainnya

Menentukan Persyaratan Perlakuan Akhir

Saat memesan bagian potong laser khusus, komunikasikan kebutuhan finishing Anda secara jelas sejak awal. Tentukan:

- Jenis dan warna finishing yang dibutuhkan (jika berlaku)

- Permukaan mana yang perlu diperlakukan (semua sisi, satu sisi saja, area tertentu)

- Persyaratan kinerja (paparan luar ruangan, kontak dengan makanan, isolasi listrik)

- Toleransi dimensi setelah finishing (lapisan menambah ketebalan)

Bekerja dengan produsen yang menawarkan kemampuan komprehensif—mulai dari pemotongan laser, pembentukan, penyelesaian akhir, hingga perakitan—mempermudah proses dari desain ke produk jadi. Mitra terpadu yang menyediakan dukungan DFM (Desain untuk Kemudahan Produksi) dapat mengidentifikasi potensi masalah sejak dini, sementara kemampuan prototipe cepat memungkinkan Anda memvalidasi komponen jadi sebelum memulai produksi dalam volume besar. Untuk aplikasi yang menuntut seperti komponen otomotif, carilah mitra dengan sertifikasi seperti IATF 16949 yang menunjukkan kematangan sistem mutu. Perusahaan seperti Shaoyi (Ningbo) Teknologi Logam mewujudkan pendekatan terpadu ini, menawarkan segala hal mulai dari prototipe cepat 5 hari hingga produksi massal otomatis dengan pilihan penyelesaian akhir yang lengkap.

Intinya? Jangan menganggap proses akhir sebagai hal yang sepele. Masukkan persyaratan ini ke dalam spesifikasi awal Anda, sehingga Anda dapat menghindari pembongkaran ulang yang mahal dan memastikan komponen Anda berfungsi tepat seperti yang diharapkan dalam aplikasi akhirnya. Dengan memahami opsi penyelesaian, Anda siap mengevaluasi calon mitra fabrikasi dan membuat keputusan bijak tentang siapa yang harus memproduksi komponen khusus Anda.

Memilih Mitra Pemotongan Laser Kustom yang Tepat

Anda telah menguasai teknologi, memahami biaya, dan tahu jenis finishing yang dibutuhkan—namun di sinilah banyak proyek berhasil atau gagal: memilih mitra fabrikasi yang tepat. Perbedaan antara proyek yang berjalan lancar dengan pengalaman yang mengecewakan sering kali ditentukan oleh pertanyaan-pertanyaan yang diajukan sebelum Anda memberikan komitmen. Namun, kebanyakan pelanggan hanya fokus pada harga, mengabaikan faktor-faktor yang pada akhirnya menentukan apakah komponen tiba tepat waktu, memenuhi spesifikasi, dan berfungsi sesuai harapan.

Mencari layanan pemotongan laser berkualitas terdekat membutuhkan lebih dari sekadar pencarian cepat di internet. Penyedia layanan pemotongan logam dengan laser terbaik membedakan diri melalui kemampuan, komunikasi, sertifikasi, dan keandalan waktu penyelesaian—faktor-faktor yang baru jelas setelah Anda tahu apa yang harus dicari.

Pertanyaan-Pertanyaan Utama Sebelum Memulai Proyek Anda

Sebelum menghubungi penyedia fabrikasi, jawab pertanyaan mendasar berikut mengenai kebutuhan Anda sendiri. Jawaban Anda akan menentukan penyedia mana yang benar-benar dapat memenuhi kebutuhan Anda—dan mana yang hanya akan membuang waktu Anda.

Presisi seperti apa yang benar-benar Anda butuhkan?

Ini mungkin terdengar jelas, tetapi banyak pelanggan menetapkan toleransi yang terlalu ketat, sehingga meningkatkan biaya secara tidak perlu. Tanyakan pada diri sendiri: Apakah ±0,2 mm sudah cukup, atau aplikasi Anda benar-benar memerlukan ±0,1 mm atau lebih ketat? Layanan pemotongan laser presisi yang mampu mencapai toleransi sangat ketat memang tersedia, tetapi harganya juga disesuaikan. Samakan spesifikasi toleransi Anda dengan kebutuhan fungsional—bukan dengan harapan ideal semata.

Berapa jumlah yang Anda pesan?

Prototipe tunggal membutuhkan kemampuan yang berbeda dibandingkan produksi dalam jumlah 10.000 unit. Beberapa layanan pemotongan laser mengkhususkan diri pada pekerjaan khusus volume rendah dengan waktu penyelesaian cepat; yang lainnya dioptimalkan untuk efisiensi volume tinggi. Sebuah bengkel yang sangat cocok untuk pesanan 50 unit mungkin bukan pilihan yang tepat untuk kebutuhan produksi berkelanjutan.

Apa jenis material dan ketebalannya?

Tidak semua bengkel mampu menangani semua jenis material dengan sama baiknya. Jika Anda bekerja dengan logam reflektif seperti tembaga atau aluminium, pastikan penyedia menggunakan teknologi laser serat. Untuk pelat baja tebal, verifikasi kapasitas peralatan mereka. Menurut panduan industri , sebagian besar penyedia layanan pemotongan laser logam mencantumkan spesifikasi ketebalan material dan jenis plat logam yang diterima di situs web mereka—periksa terlebih dahulu sebelum menghubungi.

Apa rencana waktu Anda?

Waktu pengiriman standar bervariasi sangat besar antar penyedia. Beberapa layanan pemotongan laser CNC memberikan waktu pengiriman dalam 3-5 hari kerja; yang lain membutuhkan 2-3 minggu. Jika Anda membutuhkan pengiriman cepat, konfirmasikan ketersediaannya dan pahami biaya tambahan sejak awal. Perencanaan yang matang hampir selalu menghemat biaya.

Apakah Anda membutuhkan operasi sekunder?

Jika bagian-bagian Anda memerlukan pembengkokan, pengelasan, pelapisan bubuk, atau perakitan, penyedia layanan lengkap akan mengurangi kesulitan koordinasi. Bengkel yang hanya menawarkan pemotongan mungkin lebih cepat untuk pekerjaan sederhana tetapi menciptakan kompleksitas logistik untuk perakitan yang lengkap.

Mengevaluasi Kemampuan Penyedia Layanan

Setelah Anda memperjelas kebutuhan Anda, evaluasi secara sistematis mitra potensial. Jangan hanya menerima penawaran termurah—pilihan termurah jarang memberikan nilai terbaik ketika keterlambatan, masalah kualitas, atau kegagalan komunikasi menjadi pertimbangan.

Gunakan daftar periksa evaluasi ini saat menilai layanan pemotongan logam dengan laser:

- Verifikasi Kemampuan Peralatan: Tanyakan teknologi laser apa yang mereka gunakan (CO2, serat, atau keduanya) dan konfirmasi apakah mesin mereka dapat menangani jenis material serta ketebalan yang Anda butuhkan

- Periksa Sertifikasi Kualitas: Untuk aplikasi yang menuntut, sertifikasi sangat penting. Sertifikasi IATF 16949 menunjukkan sistem manajemen kualitas kelas otomotif—indikator kuat disiplin proses bahkan untuk proyek non-otomotif

- Minta Referensi atau Testimoni: Penyedia yang telah mapan seharusnya dengan mudah membagikan umpan balik klien. Minta testimoni dari klien lain dan tanyakan tentang pengalaman bengkel tersebut dalam menangani proyek sejenis milik Anda

- Evaluasi Responsivitas Komunikasi: Seberapa cepat mereka merespons pertanyaan? Penyedia yang membutuhkan waktu berhari-hari untuk menjawab pertanyaan pra-penjualan kemungkinan besar akan membuat frustrasi selama produksi

- Konfirmasi Waktu Penyelesaian Penawaran Harga: Operasi profesional memberikan penawaran harga dalam waktu 12-48 jam untuk proyek standar. Keterlambatan yang berkepanjangan dapat mengindikasikan keterbatasan kapasitas atau ketidakefisienan organisasi

- Pahami Proses Tinjauan Berkas Mereka: Penyedia berkualitas meninjau file desain Anda untuk kelayakan produksi sebelum pemotongan—mendeteksi potensi masalah lebih awal, bukan setelah munculnya masalah

- Jelaskan Kriteria Inspeksi: Pemeriksaan kualitas apa yang dilakukan sebelum pengiriman? Layanan profesional harus menjelaskan proses inspeksi dan metode verifikasi toleransinya

- Evaluasi Kemampuan Layanan Tambahan: Layanan pemotongan laser tabung, pembengkokan, finishing, dan perakitan dalam satu atap menyederhanakan rantai pasok Anda dan mengurangi kompleksitas koordinasi

Kapan Pemotongan Laser Masuk Akal—Dan Kapan Tidak?

Pemotongan laser sangat baik untuk:

- Komponen presisi dengan toleransi ketat dan detail rumit

- Material berketebalan tipis hingga sedang (biasanya di bawah 25mm)

- Pengembangan prototipe yang membutuhkan iterasi cepat

- Volume produksi rendah hingga menengah dengan kebutuhan fleksibilitas desain

- Bagian yang membutuhkan tepi bersih dengan pemrosesan pasca minimal

Pertimbangkan alternatif ketika:

- Ketebalan material melebihi kemampuan laser (plasma atau waterjet mungkin lebih efektif)

- Zona terkena panas tidak dapat diterima (waterjet menghilangkan efek termal)

- Volume sangat tinggi dari bentuk sederhana membenarkan ekonomi pelubangan CNC

- Kendala anggaran pada baja tebal membuat keunggulan biaya plasma menjadi penentu

Standar Kualitas yang Harus Anda Harapkan

Pencarian layanan pemotongan laser profesional terdekat harus menghasilkan penyedia yang memenuhi standar kualitas dasar:

- Ketepatan Dimensi: Potongan sesuai toleransi yang ditentukan, diverifikasi melalui pengukuran

- Kualitas Tepi: Potongan bersih tanpa dross berlebih, burr, atau oksidasi

- Jejak Material: Dokumentasi yang menunjukkan kelas material sesuai dengan spesifikasi

- Laporan Inspeksi: Tersedia berdasarkan permintaan untuk aplikasi kritis

- Standar Kemasan: Komponen dilindungi dari kerusakan selama pengiriman

Untuk aplikasi otomotif, dirgantara, atau medis, sertifikasi menjadi suatu keharusan. Sertifikasi IATF 16949—standar manajemen mutu industri otomotif—menunjukkan bahwa produsen menerapkan kontrol proses yang ketat, prosedur terdokumentasi, serta praktik perbaikan berkelanjutan. Penyedia seperti Shaoyi (Ningbo) Teknologi Logam menggambarkan standar ini, menggabungkan sistem mutu bersertifikat IATF 16949 dengan keunggulan praktis seperti respons penawaran dalam 12 jam dan dukungan DFM komprehensif yang membantu mengoptimalkan desain sebelum proses pemotongan dimulai.

Membuat Keputusan Akhir

Mitra yang tepat menyeimbangkan kemampuan, kualitas, komunikasi, dan biaya. Penawaran harga yang sedikit lebih tinggi dari penyedia yang responsif dengan sistem kualitas terbukti sering kali memberikan nilai total yang lebih baik dibandingkan penawar termurah yang kesulitan dalam komunikasi atau konsistensi.

Minta penawaran dari 2-3 penyedia terkualifikasi, bandingkan tidak hanya harga tetapi juga waktu pengerjaan dan layanan yang disertakan. Ajukan pertanyaan klarifikasi—produsen profesional menghargai pelanggan yang informatif dan akan menghargai ketelitian Anda. Dengan mitra yang tepat, proyek pemotongan logam dengan laser custom Anda berpindah dari konsep ke realitas secara percaya diri, didukung oleh pemahaman teknologi dan kerangka pengambilan keputusan yang telah Anda kembangkan.

Pertanyaan Umum Mengenai Pemotongan Logam Custom dengan Laser

1. Material apa saja yang dapat dipotong dengan laser?

Pemotongan laser custom mampu menangani berbagai jenis logam termasuk baja lunak, baja tahan karat, aluminium, kuningan, tembaga, dan titanium. Laser serat sangat unggul dalam memproses logam reflektif seperti aluminium dan tembaga, sedangkan laser CO2 bekerja baik pada baja lunak yang lebih tebal. Kemampuan ketebalan material berkisar dari lembaran tipis hingga 25mm untuk laser serat dan lebih dari 100mm untuk sistem CO2 berdaya tinggi dengan bantuan oksigen. Material non-logam seperti akrilik dan kayu juga dapat diproses menggunakan sistem laser CO2.

2. Berapa biaya pemotongan laser khusus?

Biaya pemotongan laser tergantung pada beberapa faktor: jenis dan ketebalan material, kompleksitas desain, jumlah lubang tembus, jumlah pesanan, dan kebutuhan finishing. Waktu mesin merupakan faktor utama penentu biaya, dengan tarif per jam biasanya berkisar antara $60 hingga $120. Desain sederhana pada baja lunak tipis menjadi acuan biaya dasar, sedangkan pola rumit, material lebih tebal, dan logam reflektif meningkatkan harga. Diskon berdasarkan jumlah pesanan dapat mencapai hingga 70% untuk pesanan volume besar karena biaya persiapan tersebar pada jumlah komponen yang lebih banyak.

3. Apa perbedaan antara pemotongan laser serat dan laser CO2?

Laser serat beroperasi pada panjang gelombang yang lebih pendek (1,064 mikrometer), menjadikannya ideal untuk logam reflektif seperti aluminium, kuningan, dan tembaga. Laser ini menawarkan efisiensi energi yang lebih tinggi (90%+ dibandingkan 5-10% untuk CO2), kecepatan pemotongan yang lebih cepat pada material tipis, serta masa pakai peralatan yang melebihi 100.000 jam. Laser CO2 unggul dalam memotong pelat baja lunak yang lebih tebal (10-100mm+) dan mampu menangani material non-logam. Laser serat biasanya memiliki biaya awal yang lebih tinggi tetapi memberikan biaya operasional yang lebih rendah seiring waktu.

4. Format file apa yang dibutuhkan untuk pemotongan laser?

DXF (Drawing Exchange Format) adalah standar universal yang diterima oleh hampir semua penyedia jasa fabrikasi. Format lain yang diterima meliputi DWG, AI (Adobe Illustrator), EPS, dan SVG. Sebelum mengirimkan file, ubah semua teks menjadi outline, hapus garis duplikat atau tumpang tindih, pastikan bentuk merupakan jalur tertutup, dan verifikasi dimensi pada skala 100%. Persiapan file yang tepat mencegah keterlambatan dan memastikan bagian hasil potong laser akurat.

5. Bagaimana cara memilih penyedia layanan pemotongan laser?

Evaluasi penyedia berdasarkan kemampuan peralatan (laser CO2 vs laser serat), sertifikasi kualitas seperti IATF 16949 untuk aplikasi yang menuntut, responsivitas komunikasi, dan waktu penyelesaian penawaran. Layanan profesional harus meninjau file untuk kelayakan produksi, menjelaskan proses inspeksi, serta memberikan referensi dari proyek sejenis. Pertimbangkan apakah Anda memerlukan layanan tambahan seperti pembengkokan, finishing, atau perakitan dalam satu atap untuk menyederhanakan rantai pasok Anda.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —