Mi a nikkelezés? Felületkezelés keménységhez és fényességhez gépjárműalkatrészeknél

A nikkellemezés magyarázata autóipari teljesítményhez

Amikor végighúzza ujját egy fényes ajtógombon vagy üzemanyagcső-csatlakozón, gyakran a nikkelt látja működés közben. Mi is tehát a nikkellemezés? Az autóipari lemezés és szélesebb körben a járműipari lemezés területén a nikkellemezés jelentése egyszerű. Egy vékony nikkelfilm szabályozott felvitele alkatrészekre a korrózióállóság, a felületi keménység és a esztétikai csillogás javítása érdekében. Az alkalmazástól függően a réteg acélra, rézötvözetekre, rézre, alumíniumra, cinkre, sőt néhány műanyagra is felvihető, így segítve az alkatrészek hosszabb élettartamát durva környezetben Dixon Valve.

Mit nyújt a nikkellemezés az autóalkatrészeknek

Képzeljen el egy rögzítőelemet, amely minden karbantartási időszakban útmenti sót, hőingadozást és egy kulcsot tapasztal. A nikkellemezés segít neki túlélni, és még mindig jól néz ki. Ezeket a fő előnyöket észreveheti a nikkellemezes alkatrészeknél:

- Korrózióvédelem, amely védőréteget képez a bázisfém és az útsó, üzemanyagok, valamint a nedvesség között

- Növelt kopásállóság és felületi keménység menetekhez, furatokhoz és csúszóillesztésekhez

- Reflektáló, fényes megjelenés látható díszítőelemekhez és belső akcentusokhoz

- Javított tapadás a következő rétegekhez, például festékhez vagy díszítőkrómhoz

A nikkelezés kiegyensúlyozza a védelmet, a keménységet és az esztétikát az autóipari terhelési ciklusok számára.

Elektrolitikus és elektrolitikus nélküli módszerek röviden

Kétféle módon lehet nikkelt felvinni. Az elektrolitikus nikkelezés külső áramot használ a nikkelligyűjtésre az alkatrészre. Az elektrolitikus nélküli nikkelezés kémiai redukálószerre épít, így nem igényel áramot, és egyenletesebben von be, még mélyedésekbe és menetekbe is. Az elektrolitikus módszer ideális egyszerűbb külső felületekhez és fényes felületekhez, míg az elektrolitikus nélküli módszer akkor kerül előtérbe, ha egyenletes bevonatot és kiváló korrózió- és kopásállóságot igényelnek, mint a Pavco esetében.

A nikkel helye az autóipari felületi rétegek sorában

A járművek szubsztrátumain, mint például acélon, rézben, rézben és alumíniumban a nikkel három szerepet játszhat. Ez lehet egy korróziót lelassító akadályréteg, egy kijavító felület, amely simítja a kisebb durvakat, vagy a dekoratív tömbök alapja, mint például a nikkel plusz króm. A nikkel széles körben használják alsó rétegként a ragasztás javítására, és fényes, tartósságú alapot biztosít a külső és belső hardverek chróm megjelenéséhez.

Röviden, ha azt kérdezik, hogy mi az a nikkelbevonás az autóalkatrészekre, akkor ez egy gyakorlatias módja annak, hogy az alkatrészeket keményebbé és jobban nézzenek ki anélkül, hogy megváltoztatnák az alapterületüket. Ez a útmutató mélyebben bele fog merülni a elektrolitikus és elektroless módszerek kiválasztásában, a folyamat ellenőrzésében, a szabványok hivatkozásában és a hibaelhárítási eredményekben, így magabiztosan megadhatja a megfelelő nikkel bevonatot.

Az elektrolitikus és elektroless módszerek megsemmisültek

Komplexnek hangzik? Képzelje el, hogy lehet kétféleképpen nikkelbe tenni egy alkatrészt. Az egyikben egy egyenesítővel csatlakoztatunk, és fém ionokat vezetünk a felszínre. A másikban a vegyi lemezek önmagukban, egyenletesen beborítják a kontúrokat. Ez a gyakorlati különbség, amit a mérnökök mérlegelnek, amikor összehasonlítják az elektromos és az elektrolitikus nikkelbevonást.

Elektrolízis-nickel alapterületek

Az elektrolit nikkelem egyenáramot és oldható anódákat használ a fémek katódrészre történő letétbe helyezéséhez. A nikkel galvanizálás során a áramsűrűség szabályozza a sebességet és a helyi vastagságot, így az anódokhoz legközelebb lévő szélek és területek gyorsabban épülnek, mint a rések. A fürdőkémia jellemzően nikkel sókat tartalmaz a fémellátás, a bórsav pufferként, valamint kiegészítő anyagokat, mint például fényesítőket és nedvesítő anyagokat, hogy formálja a gabona szerkezetét és kiegyenlítse. A dobási erő, a pH-szabályozás és az anódalépés mind befolyásolja, hogy a bevonat egyenletesen eloszlik a bonyolult formák között.

A gyártásban a nikkel elektromágneses bevonása a díszítő tömbök részére félfényes vagy fényes befejezésre vagy a rugalmasabb mérnöki lerakásokra igazítható adalékanyagok és paraméterek beállításával. Röviden, az elektrolitikus nikkelbevonással a geometria és a áramút minden másnál jobban meghatározza az egységességet.

Elektromos nikkel kémia a gyakorlatban

Az elektromos nikkelbevonás automatikus. A fürdőben lévő redukáló szer, általában nátrium-hipofoszfit, vegyileg redukálja a nikkel-iont fémsé az aktivált felületen, és így foszforot társtelepít, és nikkel-foszfor ötvözetet alkot. Mivel nincs külső áram, a lelet kiváló egységességgel alakul ki a külső felületeken, a belső szálakon, a mély mélyedéseken és a vak részeken. Ezért a csapatok gyakran előnyben részesítik az EN-t, amikor a következetes vastagság és a lefedettség meghaladja a maximális fényességet. Ezek az elvek és a hipofoszfit szerepe a Ni-P képződésben jól dokumentált az ipari gyakorlatban.

Ha a nikkelbevonást elektrolizis nélkül mérjük, mint a nikkelbevonást elektrolizis útján, ne feledjük, hogy az EN-k akár bonyolult alkatrészekre is egyszerűsítik a tolerancia-összekötéseket, míg az elektrolitikus útvonalak kiválóak, ha a dekoratív króm

Miért számít a pH-mérséklet és a felforgatás

Mindkét módszer esetében a fürdő stabilitása nem tárgyalható. A hőmérséklet irányítja a reakciósebességet, és befolyásolja a keménységet és a feszültséget. A pH befolyásolja a letelepedés hatékonyságát, a fényhatóságot és a hidrogénhez kapcsolódó hibák kockázatát. A keverés egyformán tartja a oldatot, és segít a gázbuborékok felszabadulásában, hogy ne legyen gödrök. A áramvezérelt rendszerek esetében az anódanyag, elhelyezés és karbantartás védi a fém ionegyensúlyt és a vastagságelosztást, míg az EN esetében a folyamatos kémiai ellenőrzés a lejtéssebességet és a foszfortartalmat a futás során állandóan tartja A nikkelintézet nikkelbevonási kézikönyve .

| Aspektus | Elektrolízises nikkel | Elektrokémiai nikkelezés |

|---|---|---|

| mechanizmus | Egyenes áramközeg fémeket helyez el a katódon; az anódák ionokat töltnek fel | A Ni-p-ötvözet kialakulásához használt hipofoszfit segítségével történő auto katalitikus redukció |

| Egyenlőség és dobás | A vastagság a áramelosztást követi; korlátozottan dobják a résbe | Kiváló egységesség a bonyolult formákban és belső jellemzőken |

| A végső tendenciák | Fényes vagy félig fényes, kiegyenlítő adalékanyagokkal | Általában matt vagy félig fényes; a tulajdonságok az P-tartalomhoz kapcsolódnak |

| Típusos Használati Esetek | Dekoratív alaprétegek króm alatt, olyan alkatrészek, amelyek magas fényességet igényelnek | Összetett házak, menetek, furatok, olyan területek, ahol az egyenletes felvitelezés kritikus |

- Mérlegelendő döntési tényezők

- Az alkatrész geometriája és az, hogy mélyedések vagy vakfuratok is bevonandók-e

- Tűréshatár összeadódása és az egységes vastagság szükségessége

- Felületi érdesség és kiegyenlítési célok a lemezen hagyott matt felületi igényekkel szemben

- Következő folyamatok, mint csiszolás, maszkolás vagy króm fedőréteg felvitele

- Költségvetés és áteresztőképességi elvárások az adott programra vonatkozóan

Válasszon elektrolitikus bevonatot maximális fényességhez egyszerűbb formák esetén, és EN-t akkor, amikor a komplex geometria miatti egyenletesség határozza meg a teljesítményt.

Ezután részletesen bemutatjuk, hogyan befolyásolja az elektrokémiai úton létrehozott Ni-P összetétel osztályai a keménységet, korrózióállóságot és mágnességet, így a foszfor szintje pontosan illeszthető a feladathoz.

Elektrokémiai nikkelbevonatok osztályai és alkalmazásuk időpontja

Hol kezdje el az EN meghatározását autóalkatrészek esetében? A foszforral. Bonyolultnak tűnik? Ha ismeri a három osztályt, az elektrokémiai bevonat kiválasztása egyszerű döntési eszközzé válik a teljesítmény és költség tekintetében.

Foszfor tartalom és tulajdonságok

- Alacsony P-tartalmú EN, kb. 1–4% P: keményebb felvitt állapotban, jó kopásállóság, jobb korrózióállóság lúgos környezetben, általában mágneses lehetséges lerakódáskor. Gyakran akkor választják, ha utólagos edzést terveznek, és erős menetekre vagy furatokra van szükség – Advanced Plating Tech EN Guide.

- Közepes P-tartalmú EN, kb. 5–9% P: kiegyensúlyozott megoldás, jó keménységgel és kopásállósággal, valamint mérsékelt korrózióállósággal. Világosabb megjelenésű lehet, és vegyes üzemviszonyokhoz alkalmas.

- Magas foszfor-tartalmú EN, kb. 10–12% P: a legnagyobb korrózióállóság semleges és savas közegben, és alapvetően nem mágneses bevonat formájában. Ideális, ha az egységes árnyékolás és határoló tulajdonságok elsődlegesek.

A bevonatolt EN tipikusan kb. 500–720 HK100 mikrokeménységet mér, és megfelelő utóhőkezeléssel elérheti a kb. 940–1050+ HK100 értéket, amely megközelíti a kemény króm keménységét. A pontos érték a P tartalomtól és a bevonatechnológiától függ.

Az összetétel határozza meg az elektrolízis nélküli nikkel korrózióállóságát, keménységét és mágnesességét.

EN választása csatlakozókhoz, üzemanyag- és meghajtási rendszerekhez

- Elektromos csatlakozók és érzékelőpárok: a magas foszfortartalmú elektrolízis nélküli nikkelbevonat segít elkerülni a mágneses zavarokat, és ellenáll az agresszív környezetnek. Gyakran láthatók elektrolízis nélküli nikkelbevonatú hüvelyek vagy házak, amelyek biztosítják a menetek és vakfuratok egyenletes bevonását.

- Üzemanyag-rendszer nedvességgel érintkező alkatrészei, sínvezetékek és szelepek: a magas P-tartalom ellenáll az etanolnak és savas anyagoknak, miközben pórustalan határolóréteget képez bonyolult járatokban.

- Fogaskerekek, tengelyek és kopófelületek hajtásláncokban: a közepes foszfor tartalom kiegyensúlyozza a keménységet és a korrózióállóságot csúszó és gördülő érintkezési felületeknél. Alacsony foszfor tartalmú réteg választható, ha maximális bevonatkeménységet és utóhőkezelést igényelnek.

- Csavarok és menetes betétek: közepes foszfor tartalom általános igénybevételhez; alacsony foszfor plusz hőkezelés extra kopásállóság eléréséhez. Figyelembe kell venni az egyenletes rétegfelvitele belső meneteken a mérettűrés összeadódásánál.

- Konnektorblokkok és házak: számos tervezés rétegzett réz- és nikkelbevonatot alkalmaz a végső felületkezelés előtt, kihasználva az EN egyenletes felviteleződését mélyedésekben is.

Sok e-nikkel bevonati előírás esetében a foszfortartalom osztályának előzetes megválasztása biztosítja, hogy a bevonat megfeleljen a környezeti hatásoknak, illeszkedésnek és élettartam-elvárásoknak.

Hőkezelés hatása az elektroless nikkel bevonatra

A lemez utáni hőkezelés növeli a keménységet az összes osztályban. A keménység maximalizálása érdekében tipikusan 375–425 °C közötti hőmérsékleten, körülbelül egy órás edzési ciklusokat alkalmaznak, de figyelembe kell venni az ezzel járó kompromisszumokat. A magasabb hőmérséklet növelheti a mágnesezettséget a magas foszfor-tartalmú rétegekben, és csökkentheti a korrózióállóságot mikrotörések miatt, különösen a magas P tartalmú filmek esetében. A tapadás a megfelelő tisztítással és aktiválással kezdődik, ezért szilárdítsa meg az elektrokémiai nikkellemezést és a hőmérsékleti tartományt, mielőtt hőkezelésre kerülne sor Nickel Institute, Az elektrokémiai nikkellemezés tulajdonságai és alkalmazásai .

- Tisztítsa meg és öblítse le az olajok és oxidok eltávolításához.

- Aktiválja a felületet az egységes nukleáció érdekében.

- Viseljen fel elektrokémiai nikkelbevonatot szabályozott fürdőből.

- Öblítse le, majd szükség szerint melegítse, hogy növelje a keménységet vagy stabilizálja a tulajdonságokat.

Ez a kémiai nikkelezési eljárás természetes módon egyenletes vastagságú bevonatot hoz létre furatokban és vaklyukakban, ami segíti a tömítést és kopásállóságot, ugyanakkor azt is jelenti, hogy meg kell határozni a vastagságot és mérési helyeket a kritikus illesztések védelme érdekében. A kompozíció kiválasztása után a következő lépés a pH, hőmérséklet, keverés és fürdőszabályozás finomhangolása, hogy ezeket a célokat folyamatosan elérjük.

A minőséget és költséget befolyásoló folyamatparaméterek

Hogyan nikkelezhető fémen mindig a megfelelő vastagságot, keménységet és felületminőséget elérni? A nikkelező elektrolitikus eljárásban és a kémiai fürdőkben egy kis számú beállítási lehetőség határozza meg a legtöbb eredményt és a költségvetést. Ha ezeket precízen beállítja, csökkenni fognak a hibák, szűkebbek lesznek a tűrések, és előrejelezhetőbbek a ciklusidők.

Fürdőkémia szerepei és adalékanyagok

Az elektrofeszített nikkelezésnél a fürdő biztosítja a fémionokat, és szabályozza a pH-t, a vezetőképességet és a kristályszerkezetet. A nikkelsók szolgáltatják a fémet, a klorid javítja az oldat vezetőképességét és elősegíti az anód oldódását, a borsav pedig puffereli a pH-t. Az adalékanyagok finomhangolást végeznek: a hordozók és fényesítők a felületkiegyenlítést és fényességet segítik elő, a feszültségcsökkentők a belső feszültséget befolyásolják, a nedvesítőszerek pedig segítenek a hidrogénbuborékok eltávozásában, ezzel megelőzve a pittálódást. A hőmérséklet és a pH-érték stabilitása kritikus fontosságú, mivel ezek hatással vannak a fényességi tartományra, a katódhatásfokra, a feszültségre és a túlmelegedésre; például a jól ismert Watts-fürdőt általában savas pH-tartományban, szabályozott hőmérsékleten üzemeltetik, hogy egyensúlyt teremtsenek a megjelenés és a tulajdonságok között – Nickel Institute Nickel Plating Handbook.

A szennyeződések mindent megváltoztatnak. A vízben oldhatatlan részecskék érdességet okoznak, a fém szennyeződések, mint a réz vagy cink, sötét, alacsony áramsűrűségű területeket hoznak létre, az organikus anyagok pedig homályosságot vagy ridegséget eredményeznek. Az ellenintézkedések közé tartozik a folyamatos szűrés, időszakos széntartalmú kezelés organikus anyagok esetén, valamint alacsony áramsűrűségű, segédbevonás a bizonyos fémek elsőbbségi eltávolítására a Befejlesztési és bevonási szolgáltatások tippek. Az anódzacskók és azok karbantartása is fontos, mivel ezek távol tartják a finom részecskéket az oldattól, és stabil anód teljesítményt biztosítanak.

Áramsűrűség és elosztóképesség

Az áramsűrűség szabályozza a lemezkiválás sebességét és a helyi vastagságot. Az élek és az anódok közelében lévő felületek nagyobb áramhatást kapnak, és gyorsabban épülnek fel, míg a mélyedések lemaradnak. Ezért a rögzítés, az anódok elhelyezése, az oldat mozgatása, valamint védőburkolatok vagy segédanódok használata hatékony eszközök lehetnek egyenletesebb bevonat eléréséhez. A beviteli képesség (throwing power) azt írja le, mennyire képes a fürdő kiegyenlíteni ezeket a különbségeket. A fémeloszlás gyakran javítható az áramsűrűség mérséklésével, a vezetőképesség optimalizálásával, valamint a hőmérséklet és a pH-érték célzónán belüli tartásával. Amikor a tapadás nehézséget okoz, egy indítóréteg, vagy réz alapbevonat bizonyos alapanyagokon javíthatja az összekapcsolódást a teljes felépítés előtt; ezt a gyakorlatot széles körben alkalmazzák díszítő és funkcionális nikkelbevonati rendszerekben is. Nickel Institute Nickel Plating Handbook.

| Változó | Ha növelik a tartományon belül | Valószínű hatás a lemezre vagy költségre |

|---|---|---|

| Jelenlegi sűrűség | Gyorsabb sebesség | Erősebb élképződés és égésveszély, kevésbé egyenletes |

| Hőmérséklet | Magasabb reakciósebesség | Javult beviteli képesség és fényességi tartomány, de figyelni kell a feszültségre és a fürdő stabilitására |

| pH | Felfelé vagy lefelé tolódás | A hatékonyság, a feszültség és a fényesség változása; a szélsőséges körülmények hibákat vagy csapadékot okoznak |

| Chlorid szint | Jobb anód feloldódás | Stabilizálja a fém ionellátást, de növelheti a keménységet és a húzóerőt |

| Keverés/oldás mozgása | Egyformabb határréteg | Csökkenti a lyukakat, javítja a kiegyenlítését és a konzisztenciát |

| Anódterület/helyezkedés | Egyformabb geometriával | A rész vastagsága a részben egyenletesebben oszlik el |

| Adalékanyagok adagolása | Magasabb fényesítők | Jobb síkítás és fényesség, egyensúlyhiány esetén növekedhet a belső feszültség |

| Szűrés és tisztítás | Magasabb átforgatás és időszakos szénkezelés | Alacsonyabb érdesség és homályosság, kevesebb selejt |

Vastagsági célok és tűréshalmazok

A vastagság meghatározza a korrózióállóságot, a kopásállóságot és az illeszkedést. Adja meg a helyi vagy átlagos vastagságot, a mérési helyeket és a módszert. Az RFA gyors, nem romboló módszer sok nikkelrendszer esetében, de a rétegvastagság felső határral rendelkezik az alapanyagtól és ötvözettől függően; vastagabb rétegek esetén fontolja meg a mágneses vagy fázisérzékeny örvényáramú módszereket ott, ahol alkalmazhatók, vagy coulometriás vizsgálatot és STEP módszert, ha rétegenkénti szabályozásra van szükség PFOnline vastag nikkel mérése . Ez az elején történő tisztaság elkerüli a meglepetéseket az összeépítéseknél és meneteknél.

- Tisztítsa meg és öblítse le az olajok és oxidok eltávolításához.

- Aktiválja a felületet, és szükség esetén vigyen fel ragasztóréteget az tapadás érdekében.

- Válassza ki a kívánt rendszert, és ellenőrizze az áramsűrűséget, a hőmérsékletet és a pH-t az elektrolitikus nikkelezéshez, vagy a kémiai egyensúlyt az EN-hez.

- Öblítse le, majd felülre vonatkozóan felhordja a felső réteget, sütje vagy passziválja, ha előírva van, és mérje meg a rétegvastagságot.

- Ellenőrizze az tapadást és a megjelenést a kiadás előtt.

- Legjobb gyakorlatok

- Szabványosítsa az előtisztítást és az aktiválást, mivel a legtöbb tapadási hiba ezen a ponton kezdődik – Nickel Institute Nickel Plating Handbook.

- Hull Cell próbatestekkel kövesse nyomon az áttetszőségi tartományt, a kiegyenlítést és a szennyezőanyag-hatásokat idővel.

- Tartsa karban és duplán zacskózza be az anódokat, és ügyeljen arra, hogy a kosarak mindig megfelelően legyenek feltöltve, hogy megakadályozza a polarizációt és a finom részecskék kiszabadulását – Finishing & Coating service tips.

- Folyamatos szűrést alkalmazzon ütemezett szűrőközeg-cserékkel; szénkezelést végezzen időszakosan, amikor szerves anyagok jelentkeznek.

- Tervezzen alacsony áramsűrűségű dömping platingot, ha réz- vagy cinkszennyeződést észlel, hogy stabil maradjon a nikkelezési folyamat.

Röviden, ha azt kérdezi, hogyan lehet nikkellemeztetni, vagy hogyan lehet nikkellemeztetni fémeket átdolgozás nélkül, akkor ellenőrizze a kémiai összetételt, az árameloszlást és a méréseket. Finomhangolja a keménységet a szívóssággal szemben adalékanyagok, hőmérséklet, illetve alkalmazható esetben utólagos hőkezelés segítségével, majd válassza ki a részhez illő rétegszerkezetet. Ha ezek a tényezők ellenőrzés alatt vannak, az alábbi szakasz ezeket az irányítási lehetőségeket felhasználva olyan, azonnal alkalmazható választásokat mutat be díszítőelemekhez, csavarokhoz, csatlakozókhoz és motorháztető alatti alkatrészekhez.

Alkalmazásvezérelt kiválasztás gépjárművek fémalkatrészeihez

Melyik nikkelrendszer illik az Ön alkatrészéhez? Induljon el azzal, hol helyezkedik el és hogyan működik. A külső díszítőelemek, csavarok, motorháztető alatti alkatrészek és csatlakozók eltérő vegyi anyagokkal, hőmérsékletekkel és terhelésekkel kerülnek szembe. Használja az alábbi útmutatót, hogy a gépjárművek fémes felületkezelése pontosan megfeleljen a funkcionális igényeknek, így teljesítményt kaphat találgatás nélkül.

Lemezfelület kezelés díszítőelemekhez, csavarokhoz és motorháztető alatti alkatrészekhez

Amikor gépkocsi-díszítőelemeket vagy csavarokat lemezt, észreveheti, hogy az elsőbbségi szempontok változnak a megjelenés, kopásállóság és korrózióvédelem között.

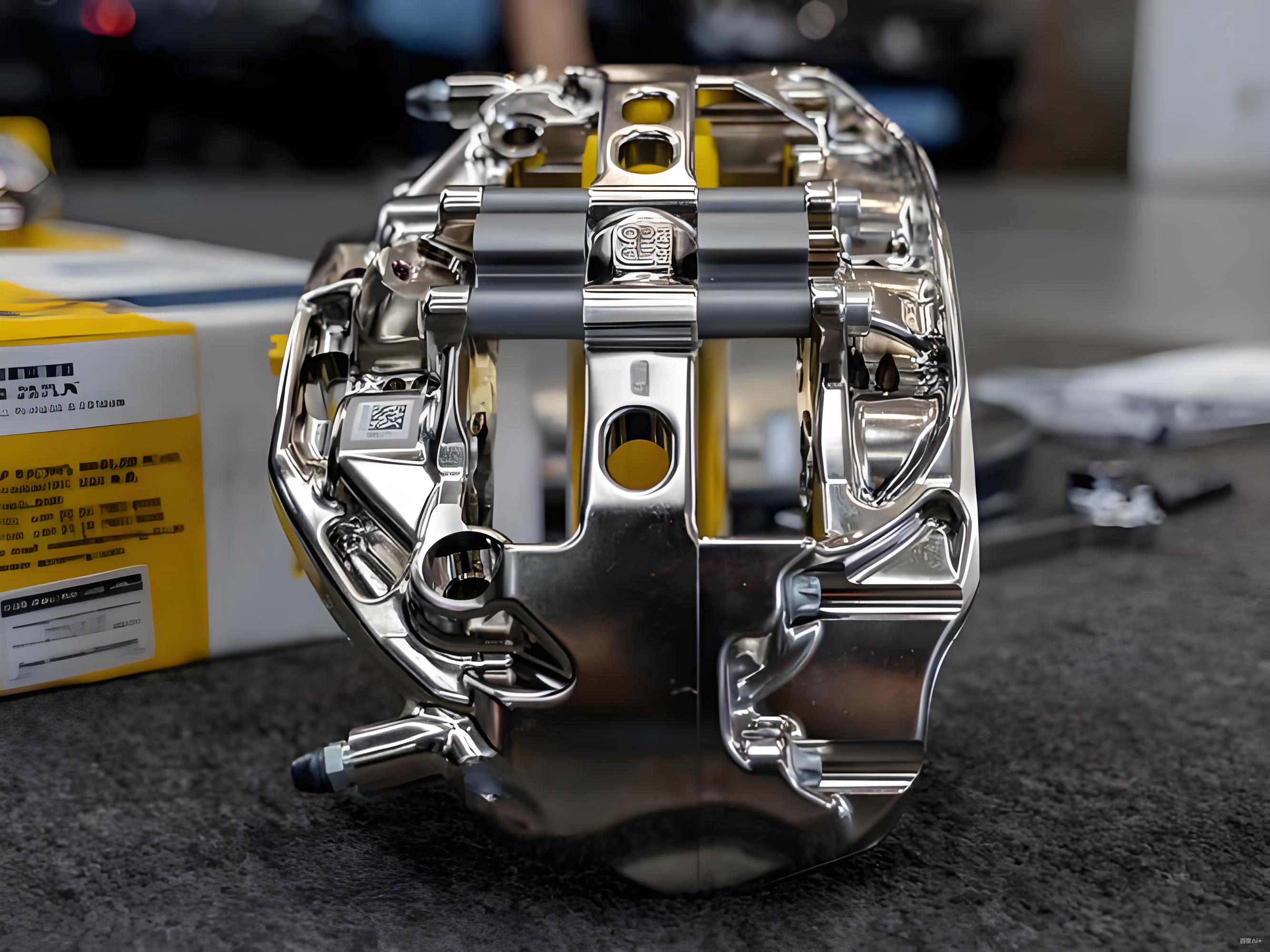

- Külső fényes díszítés: réz + nikkel alap vékony króm felsőréteggel gyakori a kromozott autóalkatrészeknél. A nikkel biztosítja a legtöbb simítási és védőhatást, míg a króm adja a magas fényességű megjelenést. A várt nikkelezett szín egy fényes, tükröző ezüstárnyalat, amely tartós esztétikát biztosít a Dixon Valve számára.

- Belső díszítőelemek és gombok: csupán a fényes nikkellel is elérhető egy tartós, vonzó nikkel felület, ha hűvös fémes megjelenést kívánnak elérni króm felsőréteg nélkül.

- Csavarok és konzolok: acél szerelvények nikkellel való horgonyzása hasznos, amikor menetkopás-állóságra, állandó nyomatékra és egységes megjelenésre van szükség. Súlyos sóexpozíció esetén fontolja meg a cink-nikkel alkalmazását áldozati alternatívaként a korrózióállóság érdekében.

- Motor- és hajtáslánc kopófelületei: az elektrokémiai nikkel hasznos egyenletes bevonat eléréséhez furatokban és összetett formákban, ahol az egységes vastagság elősegíti az illeszkedést és a tömítést. Emellett keménységet is ad a csúszó kapcsolatokhoz.

- Üzemanyag- és folyadékkezelés: válasszon nikkelet, ahol erős gátat igényelnek a nedvességgel és vegyi anyagokkal szemben, különösen olyan járatoknál és házaknál, amelyek gyakran kerülnek vízhatásnak.

Válassza a nikkelrendszer alkalmazását a környezeti terheltség és a funkcionális igények alapján, ne csupán a megjelenés szerint.

Kapcsolók és érzékelők figyelembevétele

Az elektromos csatlakozók és érzékelőházak stabil kapcsolati teljesítményt és védőbarríert igényelnek. A nikkell jó vezető, és megbízható alaprétegként is szolgálhat további bevonatok vagy festékek számára, így hozzájárul az extrém körülmények közötti tartóssághoz. Valence Surface Technologies . Az elektrokémiai nikkelezést gyakran választják kis méretű vagy összetett alkatrészek, például csatlakozódugók esetén, mivel egyenletes bevonatot biztosít a mélyedésekben és menetekben is, csökkentve a vékony helyek kialakulásának kockázatát.

Élettartam és garanciális következmények

A környezet számít. Az útsó, szennyező anyagok és a lecsapódó nedvesség felgyorsíthatják a korróziót, és elérhetik a kritikus rendszereket, ha a felületek nincsenek védve. Aldozati védelem esetén cink-nikkel bevonatok passziválással és tömítőréteggel bizonyítottan jó teljesítményt nyújtanak sópermet vizsgálat során, amelyek akár 500 óráig tartanak fehér rozsdáig, és körülbelül 1000 óráig vörös rozsdáig Sharretts Plating Company. Látható vagy vegyes terhelésű területeken a nikkel kiegyensúlyozza a kopásállóságot, a tartós gátat és az esztétikus megjelenést az autóipari fémdarabokon.

- Értékelje a környezeti súlyosságot: belső, külső, motorháztető alatti, jármű alja, üzemanyagoknak vagy útsónak való kitettség.

- Határozza meg az alapfém és geometria jellegét: acél, alumínium vagy rézötvözet, menetek, furatok és vakfuratok.

- Határozza meg a funkciót: esztétikai csillogás, kopásállóság, korróziógátlás, elektromos vezetőképesség.

- Válassza ki a réteget és a folyamatot: fényes elektrolitikus nikkel krom alatt maximális csillogásért, vegyi úton leváltott nikkel összetett alakzatok egyenletességéért, vagy cink-nikkel rendszer, ahol az áldozati védés az elsődleges szempont.

- Zárja a kört: adja meg a vastagságot és mérési helyeket, megjelenési kritériumokat, valamint ellenőrzési módszereket a rajzon.

Az alkalmazás meghatározása után a következő szakasz összehasonlítja a nikkel-, cink- és krómrendszerű bevonatokat, így egymás mellett értékelheti a megjelenést, a lefedettséget és a korrózióállóságot.

Nikkel, cink és krómrendszer közötti választás

Tárgyalja a nikkel vagy cink galvanizálás előnyeit egy rögzítőelemnél, vagy döntsön nikkel fémburkolatról kromozott autóalkatrészek esetén? Amikor nikkelezett és cinklemezes szerelvényeket hasonlít össze, a helyes válasz általában a geometriától, a környezeti feltételektől és a megjelenési céloktól függ.

Gyors összehasonlítás a népszerű bevonati rendszerek között

| A folyamat | Csatlakoztatottság | Korrózióállóság | NYUGTALANSÁG | Egyenletesség/befolyás | Megjelenés | Tipikus Használatok | Megjegyzések |

|---|---|---|---|---|---|---|---|

| Elektrolitikus nikkelezés (galvanikus nikkelezés) | Közepes a magas | Akadály, jó | Mérsékelt | Mérsékelt összetett alakzatoknál | Világos tükörszerű alapig | Dekoratív alapok króm alatt, díszítőelemek, általános szerelvények | A lerakódás a jelenlegi pályán halad, erősebb felépítés a széleken |

| Kémiai úton leválasztott nikkel Ni-P, alacsony P | Magas, lemezes állapotban | Jó | Mérsékelt | Kiváló, menetekben és furatokban is | Funkcionális fényesig | Kopásra tervezett felületek, menetes elemek | Autokatalitikus Ni-P ötvözet |

| Kémiai úton leválasztott nikkel Ni-P, közepes P | Magas | Jó, magas minőségű | Kiegyensúlyozott | Kiváló | Funkcionális fényesig | Vegyes kopás- és korrózióvédelem szükséges | Széleskörűen használt egyenletes bevonat érdekében |

| Elektrokémiai nikkel Ni-P, magas P-tartalmú | Mérsékelten magas, lemezes állapotban | Magas | Mérsékelt | Kiváló | Szolgáltatás | Konnektorok, folyadékutak alkatrészei, összetett házak | Alacsonyabb mágnesesség a magas P-tartalmú változatokban |

| Cinkbevonat | Alacsony | Áldozati, mérsékelt passziválással | Jó | Követi az árameloszlást | Átlátszó, sárga, fekete vagy olívzöld passziválással | Rögzítőelemek, konzolok, sajtolással készült alkatrészek | Költséghatékony; általában kromát passziválással |

| Kemény króm | Nagyon magas | Alacsony egyedül a pórusosság miatt | Alacsony | Korlátozott behatolás a mélyedésekbe | Tükrös fényes | Nagy igénybevételű felületek, szerszámok | Gyakran rézre és nikkelre viszik korrózióvédelem céljából |

Hogyan olvassuk ezt a táblázatot. Az elektrokémiai nikkellévasztás egy amorf Ni-P ötvözet, amely egyenletesen választható le élek, átmérők, menetek, sőt vakfuratok mentén is, és hőkezeléssel akár kb. 69 Rc keménységig javítható, ami körülbelül a kemény króm keménységének 90 százaléka. További információk a króm-, nikkell- és cinklezárási eljárások pontosságáról, valamint az elektrokémiai nikkellel szemben az elektrolitikus lemezborításról az Advanced Plating Technologies anyagában.

Az elektrokémiai nikkellezés akkor kerül előtérbe, amikor az egyenletesség és a bonyolult geometriájú alkatrészek bevonása fontosabb a tükrös fényes megjelenésnél.

Mikor érdemes az elektrokémiai nikkelezést mások helyett választani

- Összetett alkatrészek belső menetekkel vagy vakfuratokkal, ahol az egyenletes vastagság kritikus fontosságú.

- Csatlakozódugók és folyadékkomponensek, amelyek minden felületen átívelő, konzisztens gát hatásából profitálnak.

- Amikor a tűrésösszegzés kockázata miatt a nem egyenletes peremfelvitelek elfogadhatatlanok.

- Ha a választás nikkelezés és cinkbevonás között áll, és a bevonat egyenletessége fontosabb, mint a feláldozható védelem.

Elektrokémiai nikkel Ni-P

- Előnyök: Egyenletes vastagság, erős gátoló hatás, hőkezeléssel keményíthető.

- Hátrányok: Általában funkcionális szempontból adják meg, nem tükrös, látványos felületekhez.

Elektrolízises nikkel

- Előnyök: Magas fényű alap díszítő rétegekhez és tartós nikkel felületi befejezéshez.

- Hátrányok: Nem egyenletes összetett formáknál, peremekre koncentrálódó felvitellel.

Cinkbevonat

- Előnyök: Költséghatékony áldozati védelem, számos passziválási színnel.

- Hátrányok: Puha felület, nem ideális nagy súrlódású kapcsolatokhoz.

Kemény króm

- Előnyök: Nagyon magas keménység és kopásállóság.

- Hátrányok: Rideg és saját magában porózus, gyakran nikkel alaprétegre van szükség a korrózióvédelemhez.

A cink-nikkel bevonat és a cinkbevonat összehasonlítása általában cinkalapú felületkezelési stratégia keretében történik, míg a nikkelezett és cinklemezes alkatrészek esetében másfajta döntés születik a gát- vagy áldozati védelem között. Ezután ezeket a választásokat azon szabványokhoz és vizsgálati módszerekhez kapcsoljuk, amelyekre hivatkozhat a rajzokon a teljesítmény ellenőrizhetősége érdekében.

Az autóipari galvanizálás során a nikkelbevonat vastagságának ellenőrzésére szolgáló szabványok

Bonyolultnak tűnik? Amikor egy rajzjegyzetet ír, azt szeretné, hogy minden műhely ugyanígy mérje. Használjon elismert szabványokat és világos nyelvezetet, hogy nikkelbevonati folyamata ellenőrizhető és egységes legyen az összes beszállító esetében.

Főbb szabványok, amelyekre hivatkozni érdemes a rajzokon

- Bevonati rendszer szabványok: Az ISO 1456 szabályozza az elektromosan felvitt nikkel és nikkelt krómmal kombinálva fémeken és műanyagokon, meghatározva az osztályokat, használati körülményeket, valamint a többrétegű díszítő bevonatok leírásának módját. Nickel Institute Nikkelezési Kézikönyv.

- Vastagságmérés: Az ISO 1463 mikroszkopikus keresztmetszeti módszer, az ISO 2177 coulometriás módszer, az ISO 3497 röntgenspektrometriai módszer, valamint az ISO 2360 és ISO 2178 örvényáramos és mágneses módszerek. Az XRF, mágneses és örvényáramos vastagságmérők széles körben használatosak a gyártásban, és az ASTM és ISO módszerek alkalmazása javítja az ismételhetőséget VRXRF vastagságanalízis szabványok szerint.

- Tapadás és alakíthatóság: Ipari gyakorlatban gyakran alkalmazott próbakísérletek a reszelés, hajlítás és termikus sokk tesztelése, az ISO 2819 áttekinti a tapadási módszereket. Az ASTM B571 jól ismert tapadásvizsgálati referencia, amely ezekkel a módszerekkel együtt szerepel az ipari áttekintésekben Pacorr tesztelési útmutató.

- Korróziós vizsgálatok: ISO 9227 semleges sópermet, ASTM B368 CASS nikkel-krom rendszerekhez, valamint a bevonatspecifikációkban hivatkozott Corrodkote eljárások segítenek az exteriór környezeti ellenállás minősítésében. Nickel Institute Nikkelezési Kézikönyv.

A teljesítményt igazoló vizsgálatok

| Módszer | Mit bizonyít | Tipikus elfogadási megfogalmazás |

|---|---|---|

| XRF vagy mágneses/örvényáramos | Nem romboló módszerű nikkelezési rétegvastagság jelentős felületeken | Megfelel a rajzon előírt rétegvastagságnak az A/B/C helyeken |

| Coulometriás vagy STEP | Rétegenkénti vastagság és, STEP esetén, a többrétegű nikkel potenciálkülönbsége | A rétegek a specifikációnak megfelelően jelen vannak; a duplex nikkel potenciálkülönbség iránya elfogadható |

| Mikroszkopikus keresztmetszet | Helyi vastagság és rétegsorrend mérése vizsgáló által | Megerősíti a rétegsorrendet és a helyi vastagsági követelményt |

| Tapadási vizsgálatok | A bevonatrendszer tapadásának integritása | Nincs hámlás, repedezés vagy buborékosodás a teszt után |

| Semleges sópermet vagy CASS | Gyorsított korrózióállóság üzemeltetési körülményekhez | A megjelenés vagy védettségi osztály a teszttartam után megfelel a specifikációnak |

| Termikus sokk vagy ciklus | Tapadás és integritás hőmérsékletváltozások során, különösen műanyagoknál | Nincsenek repedések, hólyagok vagy torzulások |

A vastagság és a helyek meghatározása

- A nikkelezési eljárás előzetes meghatározása: elektrolitos vagy üledékes (elektroless). Ha üledékes, adja meg a foszforosztályt. Ez határozza meg, hogyan történik a vastagság mérése és ellenőrzése A nikkelintézet nikkelbevonási kézikönyve .

- Helyi és átlagos nikkelezési vastagság megkülönböztetése, valamint a jelentős felületek azonosítása. Menetes vagy mélyedő elemek esetén adja meg a geometriához leginkább illő módszert

- Válassza ki a rajzon alkalmazandó mérési módszert. Az XRF vagy mágneses/örvényáramú mérők alkalmasak a gyártásellenőrzésre, míg a coulometriás vagy keresztmetszeti vizsgálat rétegzett rendszerek esetén döntő eljárás lehet VRXRF vastagságanalízis szabványok szerint

- Folyamatmegjegyzések hozzáadása, amelyek biztosítják az autóipari galvanizálás egységességét: maszkolási követelmények, szükség esetén utólagos hőkezelés, tisztítási és aktiválási elvárások, valamint az elfogadható megjelenési kritériumok

- Dokumentálja az ellenőrzést és mintavételezést. Hivatkozzon a vizsgálatra, a tétel mintavételezési tervére, és határozza meg szavakkal, mit tekintenek átmentesnek vagy elutasítottnak olyan módon, ahogy egy beszállító is tudja ellenőrizni

- A gépjárműipari jóváhagyáshoz a rajzot és a vezérlési tervet az ISO vagy ASTM vizsgálatokhoz, valamint a beszerzési csomagban szereplő SAE vagy OEM-specifikus előírásokhoz kell kötni Pacorr tesztelési útmutató .

A funkcionális felületeken a megadott vastagságú bevonat kialakítása; az A/B/C helyeken történő röntgensugár-fluoreszcencia (XRF) vizsgálattal történő ellenőrzés

Tipp: Mivel a nikkelbevonat vastagsága meghatározza a védőhatás élettartamát és az illeszkedést, nevezze meg a módszert, a helyeket és az elfogadási kritériumokat közvetlenül a rajzon. Ugyanezt tegye meg a tapadási és korróziós vizsgálatok esetében is, hogy az eredmények összehasonlíthatók legyenek a beszállítók között. Ha ezeket az alapokat jól lerakja, a következő lépés a hibák gyors észlelése és javítása a gyártósoron.

Következő lépésként ezeket az előírásokat gyakorlati hibaelhárítási ellenőrzőlistává alakítjuk, amellyel a lyukasodást, hámlást, alacsony bevonatvastagságot és egyéb gyakori hibákat még a visszaküldések előtt diagnosztizálhatjuk.

Hibák elhárítása és a kitermelés javítása

Gödröket, elmosódást vagy hámlást lát egy futás után? Képzelje el, hogy korán észreveszi a mintát, és csak egy változót kell kijavítania ahelyett, hogy egy teljes tételt selejtezne. Használja az alábbi ellenőrzőlistát, hogy gyorsan diagnosztizálhassa és megelőzhesse az ismétlődő problémákat az autóipari alkatrészeknél.

Látható hibák diagnosztizálása

- Pittálódás vagy pórusosság

- Hólyagok vagy hámlás

- Érdesség, csomók vagy peremégetés

- Kopott, elhomályosodott vagy ködös lemez

- Alacsony vagy egyenetlen rétegvastagság

- Elszíneződés vagy megfeketedett nikkelbevonat

A nikkelbevonatok legtöbb meghibásodása a felület-előkészítéssel kezdődik – a tisztítás és aktiválás az első hely, amelyet ellenőrizni kell.

A hiba okai a folyamatban

- A nikkel acélra vagy más szubsztrátokra történő galvanizálása előtt nem megfelelő tisztítás vagy aktiválás, ami rossz ragaszkodáshoz és későbbi kopoltsághoz vezet Elektromágneses gépek, amelyek kihúzzák a bőröket .

- A folyamatparaméterek eltolódása: pH, hőmérséklet, áramsűrűség, ingadozás vagy adalékanyag egyensúly a tartományon kívül, ami ködöt, égést vagy rossz kiegyenlítéshez vezet.

- Szennyeződés: szerves bomlási termékek vagy fém-ionok, amelyek sötétítik az alacsony áramszolgáltatású területeket és csökkentik a rugalmasságot. A szűrés és tisztítás kulcsfontosságú a fürdő problémamegoldó befejezésén és bevonásán.

- A polcok vagy anódok problémái: rossz érintkezés, helytelen elhelyezés vagy kimerült anódok, amelyek egyenetlen vastagságot és szélek égését okoznak.

- A szubsztrát vagy a rézbőr nem megfelelő: poros öntött anyagok, csapdába esett vegyületek vagy a rézbőr alvázok nikkelbeburkolása esetén fennálló kompatibilitási problémák, amelyek felemelést okoznak.

- A szilárd, nikkelvezett acélok után: a károsodás vagy a hidrogénnek való törékenység kockázata a nagy szilárdságú nikkelvezett acélok kezelése esetén, ha a sütés nem megfelelő.

| Hiba | Valószínű ok | Első korrekciós intézkedés |

|---|---|---|

| A gödrök | Részecskék, rossz nedvesedés vagy gázok csapdába esése | A szűrés és a keverés javítása; fontolóra kell venni a tisztítást/szénkezelést |

| Hólyagok vagy hámlás | Nem megfelelő tisztítás/aktiválás, nagy belső stressz | A tisztítás előtti és aktiválási minőségre vonatkozó újrafogalmazás; kiegyensúlyozó adalékanyagok; a hengerelt acélok HE-szabadítása |

| Szorúság vagy csomó | A szén-dioxid-tartalmú anyagok | Szolgáltatási szűrők; ellenőrizze az anódzsákokat és a kosártöltést; távolítsa el az eldobott részeket |

| Szépen égő | Túláramlási sűrűség vagy alacsony nikkel/bórsav | Csökkentse a áram sűrűségét; állítsa be a vegyi anyagokat; növelje a oldat mozgását |

| Fényes vagy homályos területek | Aditív egyensúlyhiány vagy szennyeződés | A testburkolat futtatása; a fényesítő/hordozó beállítása; szénkezelés, ha szerves anyagok vannak jelen |

| Alacsony vagy egyenetlen rétegvastagság | Rossz dobás, érintkezési problémák vagy anódmegrendezés | A tartálykontaktusokat rögzíteni; az anód elhelyezés optimalizálása; mérsékelt áramsűrűség |

| Színváltozás | Húzás, szennyeződés vagy öblítés | Javítani kell a mosást, ellenőrizni a fürdőkészletet, és megtervezni a tisztítást |

Tartós javító intézkedések

- A részek nikkelbevonása előtt szabványosítson egy robusztus előtisztítási, elektrotisztítási és aktiválási szekvenciát, különösen passzív vagy nagyszilárdságú ötvözetek esetében.

- A testüreg-cellák paneljeinek segítségével azonosítsuk az adalékanyagok egyensúlytalanságát vagy a fémszennyeződéseket, majd tervezzük a hamisított bevonást vagy a szénkezelést, ahogy az a fentiekben szerepel: Finishing & Coating on troubleshooting baths.

- Tartsa fenn a szűrés, az anódzsákok és a kosár betöltése; ellenőrizze az egyenesítő kimenését és minimalizálja az AC hullámzást.

- A korrózióval kapcsolatos ismétlődő panaszok esetén, mint például a nikkelbevonatolt acél rozsdásodik-e, először ellenőrizd a gödröket vagy vékony foltokat, majd javítsd meg a gödrök és a vastagság eloszlását a PFOnline Nickel Problém

- Veszítői tipp: kérjen egy korrekciós intézkedés jelentést fürdőkészletekkel, friss hullumcellákról készült fotókkal és a jelentős felületek vastagságáról készült térképpel.

Gyors ellenőrzések

- Gyors visszajelzés a vonalon és alacsony költség.

- Jó a kapcsolat, az ingerlés vagy a kémiai drift észlelésében.

Gyors ellenőrzések

- A testbélvizsgálat nélkül elfedhet mélyebb szennyeződéseket vagy adalékanyagokat.

Teljes elemzés

- Megerősíti a szennyeződéseket, irányítja a tisztítást, és stabilizálja a hosszú futásokat.

Teljes elemzés hátrányai

- Időigényes, és egyeztetést igényel a laborral és a beszállítóval.

A hibák megelőzését követő lépés az, hogy biztosítsa: a beszállító hatékonyan kezeli a gázkiválasztódás-ellenőrzést, a hulladékáramokat és a biztonságos működést, amely hosszú távon is stabil minőséget biztosít.

Környezetvédelem és munkavédelem az autóipari fémfelületkezelésben

Amikor egy galvanizáló soron jár, mit kell elsőként figyelembe vennie? Kezdje azokkal az ellenőrzési pontokkal, amelyek az embereket, a környezetet és a folyamatos üzemeltetést védik. Nagy volumenű autóipari fémfelületkezelés esetén a megfelelő EHS gyakorlatok segítenek fenntartani az állandó minőséget és kiszámítható költségeket, különösen akkor, ha több gyártóüzemben is galvanizálnak autóalkatrészeket.

Mit kérdezzen a beszállítóktól az EHS-ellenőrzésekről

- Engedélyek és nyilvántartások: szennyvíz-, levegő- és veszélyes hulladék engedélyek, valamint legutóbbi ellenőrzési eredmények. Használjon körültekintő ellenőrzési módszert, amely a súlyosságot a méret, hatókör és helyrehozhatatlanság alapján méri fel OECD körültekintő ellenőrzés .

- Szennyvízstratégia: használt fürdető- és öblítőoldatok kezelése vagy regenerálása, mintavételi gyakoriság, harmadik fél által kiállított kezelési tanúsítványok.

- Lég- és permetszabályozás: helyi kipufogás, befogó eszközök, hálós lemez vagy HEPA fokozatok, valamint hatékonyságuk figyelése.

- Kémiai anyagok választása: a PFOS/PFAS alapú gőzcsökkentők használatára vonatkozó szabályzat a króm felületkezelési lépésekben, valamint jelenlegi alternatívák vagy műszaki megoldások.

- Képzés és védőfelszerelés: dokumentált képzések, szivárgás-elhárítási gyakorlatok és lezárásra vonatkozó eljárások minden nikkelező géphez vagy technológiai fürdőhöz.

- A folyamatos fejlődés bizonyítékai: az EHS-mutatókhoz kapcsolódó helyesbítő és megelőző intézkedések (CAPA), karbantartási naplók és hulladékcsökkentési projektek.

A felelős felületkezelés a teljesítményt erős EHS-menedzsmenttel ötvözi.

Gyakori hulladékáramok és kezelési lépések

A kémiai nikkelezés folyamata öblítővizeket és kimerült oldatokat termel, amelyek nikkelet és jelentős mennyiségű foszfort tartalmaznak hipofoszfit-kémiából származóan. Egy tanulmány szerint az elektrodialízis alkalmas a káros anyagok eltávolítására az idősebb EN fürdőkből, lehetővé téve a fürdő részleges újrahasznosítását, míg a peroxidiszulfát-oxidáció és Ca(OH)2 csapadékképzés visszanyeri a foszfort, és csökkenti a nikkelt a koncentrátumokban; meghatározott körülmények között az újrahasznosított fürdő körülbelül 60% bevonati aktivitást ért el, a lefelé irányuló csapadékképzés pedig több mint 98% teljes foszfor- és több mint 93% nikkeltávolítást eredményezett MDPI Water kutatás az EN-szennyvíz regenerálásáról .

A díszítő rétegek, amelyek kemény krómot tartalmaznak, ködcsökkentést igényelnek a fürdőnél. A krómsavas köd gázbuborékokból keletkezik az aranyozás során, és intenzív szabályozói felügyeletet von maga után. Hatékony megoldások az olyan mérnöki szellőztetés alkalmazása, amely hálós padot és HEPA-elemeket tartalmaz, valamint a fürdő hatékonyabb üzemeltetése a gázfejlődés csökkentése érdekében. Ugyanakkor számos régi típusú füstsupresszív kémiai anyag használatát korlátozták, így a vállalatok egyre inkább berendezésalapú megoldások felé fordulnak a króm-ködök elleni védekezésben. Ez a vásárlók számára azért fontos, mert a króm fedőrétegek gyakran nikkelfémes barrier rétegek felett helyezkednek el védett fémsorokban.

| Folyamat terület | Elsődleges veszély | Szabványos kockázatcsökkentés |

|---|---|---|

| Bevonó nélküli nikkelfürdő és szennyvíz | Nikkel- és foszfor-tartalmú oldatok és koncentrátumok | Regenerálás elektrodiálisszal, speciális oxidációval és Ca(OH)2-lecsapással az erőforrások visszanyerése és a terhelés csökkentése érdekében |

| Króm fedőréteg fürdők a befejező rétegsorokban | Krómsavas köd a folyadékfelület gázfejlődéséből | Helyi kipufogás, hálós betét vagy HEPA-szűrő alkalmazása, valamint a folyamat hatékonyságának javítása a vegyi anyagokkal szembeni korlátozások felett |

| A beszállítói kockázat programszintje | Az EHS-ellenőrzések inkonzisztenciája a telephelyek között | Alkalmazzon megfelelő körültekintést, amely értékeli a hatás súlyosságát, és kötelezővé teszi az ellenőrizhető intézkedéseket és nyilvántartásokat |

Fenntarthatóságot javító tervezési döntések

- Regeneráljon mielőtt eldobja: előnyben részesítse azokat a folyamatokat, amelyek lehetővé teszik a vegyi anyagok visszanyerését és fürdők újrahasznosítását, ahol lehetséges, csökkentve ezzel a iszapmennyiséget és a teherautószállításokat

- Először a permetfogást tervezze meg: olyan szellőztetési és fogási eszközöket részesítsen előnyben, ahol a szabályozások korlátozzák a gátlószerek használatát

- Minimális átmosás: az állványozás, pihentetés és ellentétes áramlású öblítések csökkentik a vegyi veszteséget és a vízkezelési mennyiséget fémmel bevont vonalaknál

- Mérhető eredmények meghatározása: írja elő a vastagságot, megjelenést és az EHS-bizonyítékokat a beszállítók vezérlési tervében az autóalkatrészek galvanizálásához

Röviden fogalmazva, kérdezze meg, hogyan kezeli és nyeri vissza a műhely az EN-kémiát, hogyan fogja el a króm gőzöket a nikkellétegek felett, és hogyan ellenőrzi a kockázatokat. Ezek a részletek közvetlenül átfordíthatók az ajánlatkérés nyelvére és a beszállítói kritériumokba a következő szakaszban, ahol beszerzési sablonokat és egy gyakorlati ellenőrzőlistát is biztosítunk a minőség és az EHS egyszerre történő összehangolásához.

Beszerzési sablonok és beszállítókiválasztás

Készen áll egy ajánlatkérés elküldésére, de nem biztos benne, mit kell kérdeznie? Miután ellenőrizte a műhely EHS-ellenőrzéseit, rögzítse a specifikációkat világos megjegyzésekkel, ellenőrizhető vizsgálatokkal és a beszállító által szolgáltatott bizonyítékokkal. Használja az alábbi sablonokat az autóipari felületkezelés minőségének összehangolásához, akár járműalkatrészek elektromos galvanizálásáról, acél bevonásáról, akár alumínium nikkellezésének tervezéséről legyen szó.

Specifikáció- és rajzmegjegyzés-sablonok

- Eljárás típusa: elektrolitikus nikkelezés vagy elektrokémiai nikkelt-foszfor (Ni P). Amennyiben EN-ről van szó, adja meg a foszfor osztályát (alacsony, közepes vagy magas).

- Alapanyag és keménységi állapot: jelezze, ha acél nagy szilárdságú, öntöttvas, rézötvözetek esetén felületkezelést alkalmaz, vagy ha alumíniumot nikkelez cinkalappal a beszállító folyamatának megfelelően.

- Rétegvastagság megadása: adja meg a helyi vagy átlagos vastagságot, mérési módszert és helyeket. Hivatkozzon elismert módszerekre, mint az Röntgenspektrometria (XRF), coulometriás vagy mikroszkopikus keresztmetszeti vizsgálat, amelyeket a Nickel Institute (Nickel Institute Nickel Plating Handbook) gyűjtött össze.

- Takarás és fedés: határozza meg a jelentős felületeket, meneteket, furatokat és takart területeket. Jelölje meg a rögzítési pontokat, ha azok kritikusak.

- Utómunkák: hőkezelés, ha előírva, felületi rétegek (króm vagy mások), passziválás vagy tömítés.

- Megjelenés és felületminőség: fényes, félfényes vagy matt, jelentős felületeken nem lehet buborék, gödrök vagy ködösedés.

- Ellenőrzési terv: rétegvastagság mérési módszere és mintaméret, tapadási és korróziós vizsgálatok az ISO ASTM módszerekhez igazodva, amelyeket a Nickel Institute összegzett.

- Csomagolás és címkézés: korróziógátló burkolat, alkatrész elhelyezkedése és tételnyomonkövethetőség.

Eljárás: elektromentes nikkel, közepes P; Vastagság: 12–20 µm funkcionális felületeken; Ellenőrizni röntgenfluoreszcenciával (XRF) az A/B/C helyeken; Utómelegítés a specifikációnak megfelelően; Nincsenek hólyagok, gödrök vagy színeződések.

RFQ és beszállítói ellenőrzőlista

- Képességek egyeztetése: nikkelezési szolgáltatások, elektromentes Ni P, duplex nikkel króm alatt, maszkolás menetekhez és furatokhoz.

- Geometria és mennyiség: alkatrész fényképe vagy rajza, kritikus méretek, jelentős felületek, rögzített (rack) vagy dobban (barrel) kezelés stratégiája, éves és tételnagyságok.

- Alapanyag részletei: acélminőség, alumínium ötvözet, réz-sárgaréz, hőkezelési állapot.

- Célvastagság és tűrés, mérési helyek, valamint mérőeszköz típusa: XRF, mágneses vagy coulometriás a Nickel Institute útmutatása szerint, Nickel Institute Nickel Plating Handbook.

- Tesztterv: tapadási gyári tesztek, korróziós CASS vagy semleges sópermet teszt nikkel-krom rétegeken, valamint bármely hőciklus teszt műanyagokhoz az iparági hivatkozások szerint a Nickel Institute kézikönyvében.

- Folyamatirányítási bizonyítékok: legutóbbi fürdőanalízis összegzése, szűrési és szenes kezelési gyakorlat, Hull Cell monitorozás és anódzacskók karbantartása.

- Beszállítói rendszerellenőrzések: bevonatrendszer értékelése, például CQI 11 PSA auditok során a speciális folyamatirányítások felméréséhez CQI 11 hivatkozás .

- EHS és megfelelőség: szennyvíz- és levegőtisztaságvédelmi engedélyek, hulladékkezelési módszer és képzési nyilvántartások.

- Csomagolás és logisztika: csomagolási módszer, visszavihető segédanyagok, címkézés és szállítási feltételek.

Példa beszállítói rövidlistára. Ha egyállásos megmunkálástól bevonatintegrációig preferálja a teljes körű szolgáltatást, kérjen árajánlatot minősített beszállítók kis köréből. Például a Shaoyi IATF 16949 minősített minőséget, fejlett felületkezelést, megmunkálást, sajtolást és szerelést kínál, ami egyszerűsítheti a programirányítást és nyomon követhetőséget. Tekintse meg szolgáltatásaikat itt Shaoyi szolgáltatások . Adj hozzá egy regionális specialitáslemezt a speciális munkákhoz és egy nagy kapacitású sorüzemeltetőt a csúcsigény idejére. Tartsd meg az egységes kritériumokat az összes árajánlatnál.

Ellenőrzési és elfogadási kritériumok

| Rendelésen vagy rajzon feltüntetett követelmény | A szállítótól származó bizonyíték |

|---|---|

| Meghatározott folyamat és rétegrend | Utazólap vagy vezérlési terv, amely tartalmazza az elektrolitikus vagy EN Ni P eljárást és az esetleges felületi rétegeket |

| Vastagság és helyek | XRF vagy mágneses vastagság-mérés A B C pontokban a felsorolt módszer szerint, vitás esetén döntőbíróként coulometriás vagy keresztmetszeti vizsgálat, a Nickel Institute által leírt módszereknek megfelelően |

| Megjelenés és bevonat | Vizuális elfogadási minta és aláírt első darab fényképek menetekről, mélyedésekről és élekről |

| Ragadós | A Nickel Institute által konszolidált gyakorlatok szerinti üzemi teszteredmények fájlja hajlításra vagy termikus sokkra, PDF formátumban |

| Szükség esetén korróziós teljesítmény | CASS vagy semleges sópermet-jelentés az Ön specifikációjában hivatkozott szabványcsaládnak megfelelő időtartammal és értékeléssel |

| Folyamatirányítás stabilitása | Legutóbbi fürdőanalízis összegzése, Hull Cell lemezek, szűrési ütemterv |

| Nyomonkövethetőség | Megfelelőségi tanúsítvány, tételkísérő és a nyomtatvány változatszámával megegyező címke |

| Csomagolás | Képek és leírás a korrózióvédelemről és az alkatrész elhelyezkedéséről |

| Ellenőrzésre való felkészültség | CQI 11 PSA vagy belső ellenőrzőlista az előző értékelésből származó intézkedésekkel |

Tipp: Tartsa az RFQ nyelvezetét azonosnak minden pályázónál, és csatolja beszerzési ellenőrzési tervét. Ez az egységes megközelítés segít az összetett nikkelezési munkák ajánlatok összehasonlításában – fényes díszítő alaprétegektől kezdve az összetett házak egyenletes EN bevonatáig – kevesebb visszajelzéssel és kellemetlen meglepetéssel.

Nikkelezés gyakran ismételt kérdések az autóalkatrészekhez

1. Mi a kemény nikkelezés?

A kemény nikkelezés általában hőkezelt kémiai nikkelezést jelent, amely növeli a felületi keménységet kopásra érzékeny területeken, például furatoknál és meneteknél. A hőkezelés megváltoztathatja az anyag tulajdonságait, ezért figyeljen oda a rajzon előírt utólagos melegítésre, és mérlegelje a lehetséges változásokat, mint például a korróziós viselkedés vagy a mágneses tulajdonság eltolódása.

2. Csillog a nikkelezés?

Lehet. Az elektrolitos nikkelezés fényes, tükörszerű alapréteggé alakítható, amely díszes krómozás alatt használatos. A kémiai nikkelezés általában matt vagy félig fényes, és komplex formák egyenletes bevonására választják. Ha kiállítási minőségű csillogást kíván, az elektrolitos eljárás a tipikus választás; ha menetek és mélyedések belső részein is egyenletes rétegfelvitelt szeretne, akkor a kémiai nikkelezés gyakran a jobb lehetőség.

3. Kémiai nikkelezés vagy elektrolitos nikkelezés – melyiket válasszam?

Válasszon geometria és teljesítmény alapján. Az elektromentes nikkellétréteg egyenletesen képződik élek, furatok és vakfuratok mentén is, így egyszerűsödik a tűréshatár-szabályozás összetett alkatrészeknél. A nikkelezés galvanikus úton árameloszlástól függ, amely előnyt jelent az éleknél, de díszítő rétegek esetén a legmagasabb fényességet biztosítja. Induljon ki az alkatrész geometriájából, a szükséges megjelenésből és a vastagság-ellenőrzésből, majd határozza meg a technológiát, a rétegvastagságot és a mérési helyeket a rajzon.

4. Rozsdásodik-e a nikkelezett acél?

A nikkelt védőrétegként használják, ezért jól felvitt réteg ellenáll a nedvességnek és sóknak. Ha pórusok, vékony részek vagy nem megfelelő felület-előkészítés vannak jelen, az alapacél korróziója bekövetkezhet. Ennek elkerülése érdekében szükséges a megfelelő előtisztítás és aktiválás, elegendő rétegvastagság biztosítása a fő felületeken, valamint alkalmas fedőlakkok alkalmazása ott, ahol szükséges. Áldozati védettséget igénylő csavarok esetén cinkalapú rendszerek is előírhatók.

5. Hogyan válasszak beszállítót autóipari nikkelezéshez?

Keressen IATF 16949 minőségirányítási rendszert, PPAP képességet, bevonórendszer-értékeléseket és átlátható fürdőszabályozási gyakorlatokat. Kövessék el a nyomkövethető vastagságellenőrzéseket, tapadási és korróziós vizsgálatokat, valamint az EHS-irányítás bizonyítékát. Ha megmunkálást, sajtolást, felületkezelést és szerelést kíván egy helyen, fontolja meg egy kulcsra kész megoldást nyújtó partner rövidlistára vétele. Például a Shaoyi IATF 16949 tanúsítvánnyal rendelkező gyártást és fejlett felületkezelési technológiákat kínál, amely egyszerűsítheti a nyomkövetést és a szállítási koordinációt. További információ itt: https://www.shao-yi.com/service.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —