Mi a rézbevonat? Kulcsfontosságú alapréteg az autóipari fémfelületkezelésben

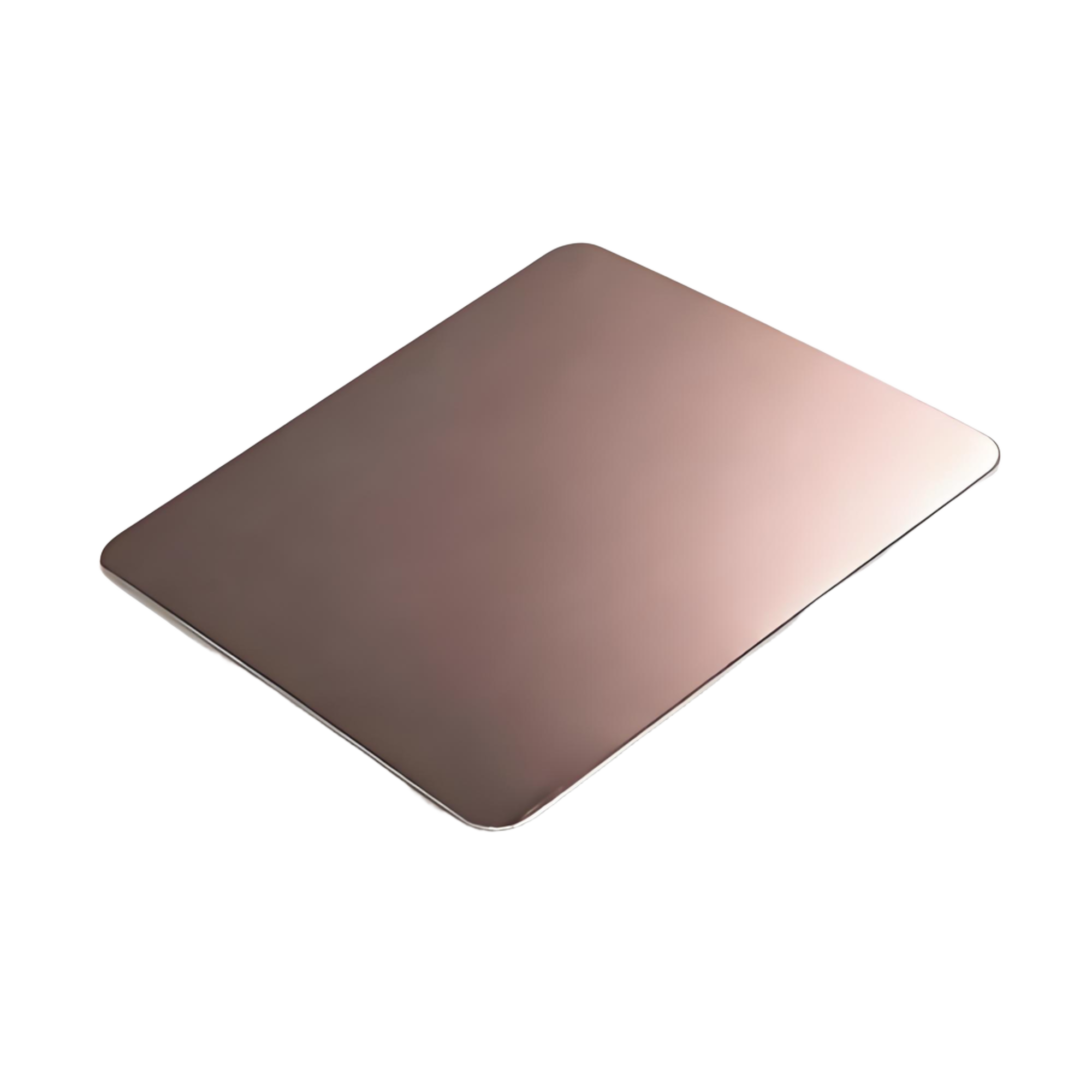

A rézbevonat meghatározása és jelentősége

Amikor egy gépjárműburkolatot tervez, a bázisréteg gyakran eldönti, hogy a további rétegek sikeresek lesznek-e. Mi is a rézbevonat? Ez egy elektrokémiai eljárás, amely során vékony rézréteget visznek fel vezetőképes alkatrészre elektrolitfürdő és áram segítségével, így kialakítva egy pontosan szabályozott rézlerakódást, amire további rétegeket lehet építeni. Ez az alapréteg javítja a tapadást, segít kiegyenlíteni a kisebb hibákat adalékanyagokkal, növeli az elektromos és hővezető képességet, és előkészíti a felületet a következő nikkel- vagy krómréteg felhordásához. Védhet ugyan, de önmagában acélon a réz nem biztosít hosszú távú rozsdamentességet, ezért általában más fémekkel kombinálják, rétegrendszer részeként.

A rézbevonat szerepe a gépjárműipari felületeken

Bonyolultnak tűnik? Képzelje el a rézet, mint hídot a nyers fém és a díszítő vagy funkcionális fedőrétegek között. A gyakorlatban például rézzel bevont acélalkatrészeket találhatunk, amelyek javítják a forraszthatóságot, illetve alumínium alkatrészeket cinkátkezeléssel, majd réteggel, hogy később nikkel- vagy krómbevonatot lehessen felvinni. Mivel a réz puha és alakítható, a réteg követi az alakított vagy öntött geometriákat, miközben támogatja a későbbi polírozást vagy fényesítést.

- Tapadásfokozás az alapanyag és a következő rétegek között

- Kisebb felületi hibák kiegyenlítése fürdetési adalékanyagokkal, például simítószerekkel

- Javított elektromos és hővezető-képesség, valamint jobb forraszthatóság

- Felkészíti a felületet nikkelre vagy krómozásra többfémes rendszerekben

Miért használnak rézet nikkel és króm előtt

Az alumíniumon a cinkát-előkezelés cinkréteget hoz létre, amelyhez a réz tapadhat, majd ez a réz készíti elő a felületet további nikkel- vagy krómbevonáshoz. Acélon először alapos tisztítás és aktiválás szükséges, majd a réz javítja az elektromos vezetőképességet és forraszthatóságot, további bevonatok pedig a korrózióállóság növelését szolgálják. A réz és a nikkel erős kémiai affinitással rendelkezik, így a réz a nikkelhez kötődik, és gyakran alaprétegként szolgál további bevonatokhoz.

Főbb előnyök összetett geometriák és sajtolmányok esetén

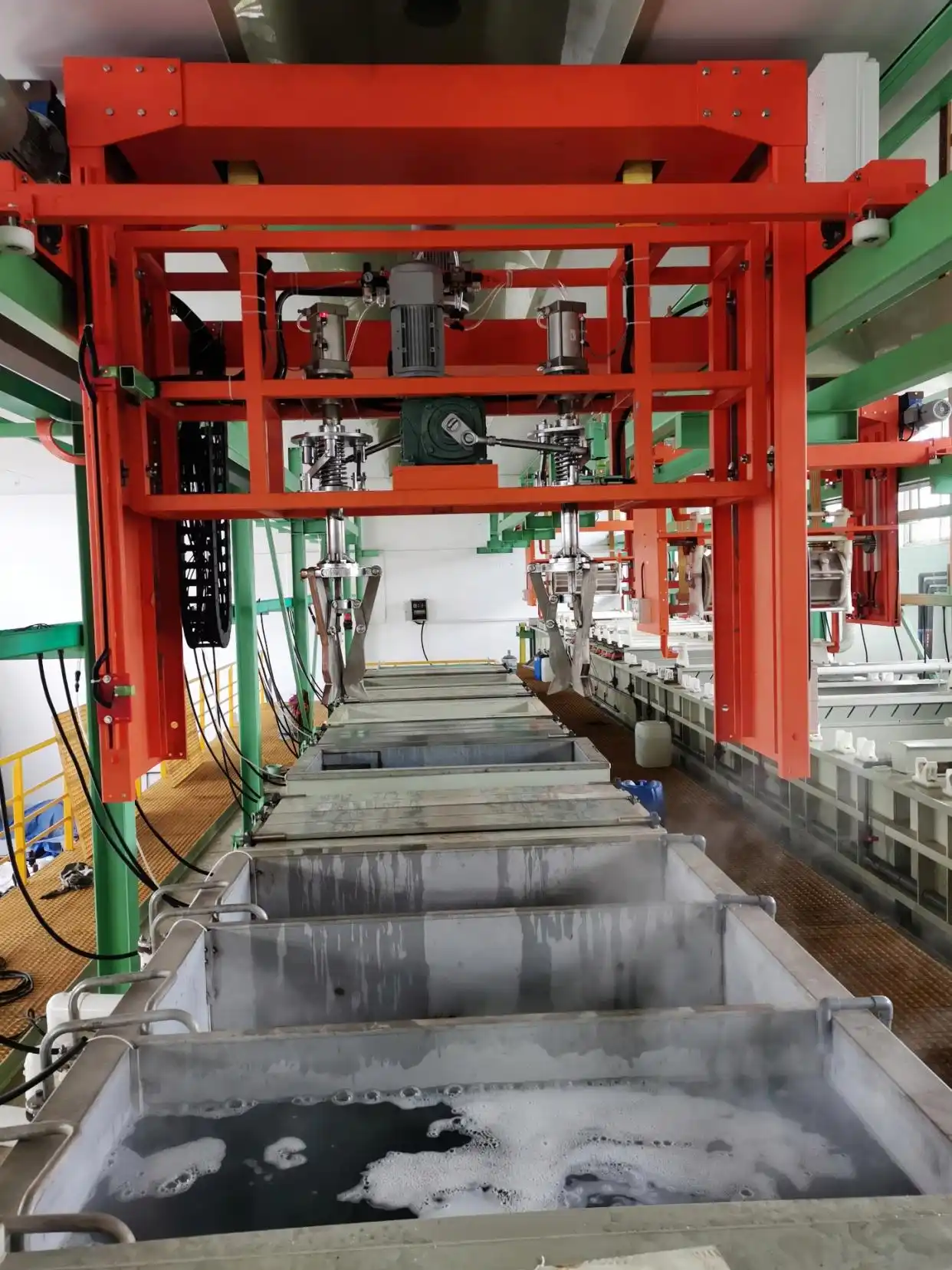

Amikor az alkatrészek mélyedésekkel vagy nem vezető területekkel rendelkeznek, amelyekhez magvaként réteget kell felvinni, a vegyi úton képződő réteg egyenletesen rakódhat le áram nélkül. Nagy mennyiségű szerelvény esetén az állványok és dobkamrák hatékony elektrolitikus folyamatokat tesznek lehetővé, és számos üzem gyors átfutási időt kínál nagy térfogatú dobforgatásos galvanizáló vonalakon.

A réz az alapvető réteg, amely lehetővé teszi a többfémes autóipari felületek tapadását, simaságát és teljesítményét.

A következő fejezetekben részletesen kifejtjük a cella felépítését és kémiai összetételét, összehasonlítjuk az árammentes és az elektrolitos eljárásokat, áttekintjük a rúd- és dobmozgásos folyamatokat, átnézzük a berendezéseket és fürdőkarbantartást, bemutatunk egy gyakorlatias minőségbiztosítási tervet, hibaelhárítási útmutatót adunk, valamint segítséget nyújtunk képes beszállítók értékeléséhez.

A rézgalvanizálás gyakorlatban történő működése

A rézgalvanizálás gyakorlatban történő működése

Bonyolultnak tűnik? Kezdjük egyszerű képpel az elektrolitos galvánfolyamatról. Az áram rézionokat mozgat egy folyadékon keresztül, és ezek szoros fémréteggé alakulnak át az alkatrészen.

Iontól fémig: hogyan képződik a rézlerakódás

Képzeld el, hogy a szerepedet a negatív vezetékhez vágod. Ez a katód és elektronokat fogad. A pozitív vezetékre egy réz rúd az anód. A áram áramlása során a pozitív töltésű réz-ionok áthaladnak a kádon a katódhoz, elektrókat nyernek, és szilárd rézzé válnak, míg az anód feloldódik az ionok feltöltéséhez. A klasszikus elektromágneses ábrázolás a karosszéria, a műalkatrész katódja és a rézszulfátból, kénsavból és klorid ionokból készült fürdő, amelyek együttesen lehetővé teszik a egyenletes ábrázolást.

Egyforma áramelosztás és szabályozott kémiai hajtás a lelet minőségében.

A sejt anód katódja és áramáramlása

A gyakorlatban egy egyenáramú áramellátó az elektrókat a katódhoz tolja. A réz anódával a kádban fém található, és a réz ionok elhelyezkedhetnek. A keverés friss ionokat mozgat a felszínre, és minimalizálja a helyi kimerülést. A szűrés eltávolítja a részecskékből, és segít megelőzni a gödröket vagy a durvakat. Ha a keverés nem következetes, vagy a szűrőpumpán keresztül levegőt húznak be, a vastagsága változhat, és a hibák is megjelenhetnek, ezért a boltok a rendszeres ellenőrzés részeként figyelemmel kísérik a oldat mozgását és tisztaságát.

A fürdőkémia

Nincs egyetlen rézgalvanizáló oldat. A rézgalvanizálást végző mérnökök kémiai összetételeket választanak a bevonási és felületi céloknak megfelelően. A gyakori savas rendszerek réz-szulfát oldatot használnak galvanizáláshoz, amelyhez kénsavat adnak. Az alkáli útvonalak cianid- és nem cianidos formulákat is tartalmaznak, valamint enyhén lúgos pirofoszfátot, amelyet gyakran előnyben részesítenek a szívósság és a bevonódó képesség miatt. Savas fluoborát fürdők léteznek nagyobb sebességű munkákhoz, de körültekintő kezelést igényelnek. A kémiai rézgalvanizálás teljesen más. Kémiai redukciós reakción alapul külső áram nélkül, amely nagyon egyenletes bevonást eredményezhet, és nem vezető alapanyagokon is elkezdődhet katalitikus előkészítést követően.

- Réz-sók, például réz-szulfát

- Sav, gyakran kénsav

- Kloridionok a fürdő működéséhez

- Adalékanyagok, például fényesítők, simítószerek, gyorsítók vagy gátlók

- Desztillált víz és karbantartó vegyszerek a rézgalvanizáló oldat egyensúlyának fenntartásához

Ha ezt az elméleti modellt szem előtt tartja, a következő lépés annak vizsgálata, hogyan működik a réz alaprétegként egy nikkel-krom rétegcsomagban, és mi változik akkor, ha az alapanyag acél helyett alumínium.

Réz mint alapbevonat járműipari rétegrendszerekben

Tudja, hogy a réz pontosan hol illeszkedik be a specifikált rétegrendbe? Elektroaranyozott réz alaprétegként a rétegrendszer alját és a felső bevonatokat köti össze, javítva az tapadást, kiegyenlítve az esztergálási nyomokat, valamint pufferként szolgálva a következő rétegek számára.

Hogyan illeszkedik a réz egy nikkel-krom rétegcsomagba

A járműipari felületkezelés során az elektroaranyozott réz általában megelőzi a nikkelréteget, a nikkel pedig ezután támogatja a krom felső réteget, amely megjelenési és kopásállósági célokat szolgál. A rétegzett rézréteg hozzájárul a rugalmassághoz és a kiegyenlítéshez, különösen értékes cink öntvényötvözeteknél, ahol megakadályozza a nikkeldiffúziót, valamint nehezen köthető anyagok, például ólmot tartalmazó ötvözetek tapadását is biztosítja. Ezek a szerepek tükröződnek a gyakori rétegrendekben, mint például a réz + nikkel + krom, amelyeket a felületkezelő szolgáltatók, mint az Eco Finishing, az Electrolytic Copper Nickel Chrome kínálnak.

- Tisztítás és öblítés a szennyeződések eltávolításához, minőségbiztosítási ellenőrzési pont

- Aktiválás vagy maratás, hogy felfrissítse a felületet, mely illeszkedik az alapanyaghoz, minőségbiztosítási ellenőrzési pont

- Opcionális rézcsapadék a jobb tapadás biztosításához és érzékeny ötvözetek védelméhez, minőségbiztosítási ellenőrzési pont

- Rézréteg felvitele sima, vezetőképes alap létrehozásához

- Öblítési sorrend a kémiai anyagok átmosódásának megelőzésére

- Nikkelbevonat korrózió- és kopásállóság érdekében

- Króm fedőréteg, ahol megjelenés és keménység szükséges

- Végső öblítés és szárítás, minőségbiztosítási kiadási ellenőrzés

Alapanyag megjegyzések: Acél és Alumínium

Acéllemezek és rögzítőelemek rétegezéséhez a teljes körű tisztítás és aktiválás segíti a réteg jobb tapadását, valamint kitölti a kisebb szerszámkopásokat a további nikkel- és krómozás előtt. Alumínium öntvények vagy megmunkált alkatrészek rétegezésénél gyakran használnak első lépésként cinkátkezelést, és sok sorozatban alkalmaznak rézütő eljárást a cinkelt felületen, hogy kicseréljék az oxidokat, korlátozzák a beázási hatásokat, és védjék az alapanyagot az agresszív elektrolitoktól. Az ütőeljárás kiválasztása és az előkészítés sorrendje gyakran eldönti az ilyen esetek sikerességét vagy kudarcát Felületkezelés, Ütőkémia . Ahogyan az útmutató is jelzi, ha a következő lépés a kémiai nikkelezés, akkor rézütő után további aktiválás szükséges lehet, míg elektrolitikus lépések esetén általában a hasznok felülírják a hátrányokat.

A vonalintegráció elkerülendő buktatói

A legtöbb hiba a felkészítési eltérésekkel vagy a lépések közötti szennyeződéssel függ össze. Akkor tapasztalhat problémákat, mint például hólyagokat vagy rossz tapadást, ha szennyeződések maradnak, merítéses réteg képződik, vagy a kiöblítési szabályok megsérülnek. Alakítsa ki az ellenőrzéseket az egymás utáni műveletek minden átadási pontjánál, hogy a galvanizált rétegalap tiszta és konzisztens állapotban érkezzen meg a nikkelezésre.

- Érvényesítse a tisztítást és aktiválást próbakuponokon a teljes indítás előtt

- Illessze az ütőréteg kémiai összetételét az alapanyaghoz és geometriához

- Tartsa fenn a kiöblítő kaskádokat a kémiai anyagok átvitelének megelőzése érdekében

- Ellenőrizze a rakszkontaktust, maszkolást és az áramlás elérését a mélyedt területeken

- Dokumentálja a minőségbiztosítási kapukat a réz, nikkell és króm műveletek között

Amint világos a rétegsor szerepe, a következő kérdés a módszer kiválasztása, nevezetesen, hogy elektrolitos vagy elektrokémiai réz alkalmazása felel meg jobban az alkatrész geometriájának, bevonási igényeinek és áteresztőképességének.

Elektrokémiai vagy elektrolitos – A megfelelő módszer kiválasztása

Megpróbálsz eldönteni, hogy elektromos vagy elektrolítikus réz-e egy autó alkatrészhez? Kezdjük azzal, hogy a módszert a geometria, a szubsztrátum és a rézbázis szerepe szerint alakítjuk. Mindkettő elektrokémiai bevonás, de különbözik attól, hogy a fém hogyan kerül a felszínre, és mit jelent ez a lefedettség, a sebesség és a költség szempontjából.

Amikor a elektromos nem működő réz jobban működik

A fémcsapás nem szükséges, ha a fémcsapás nem vezethető. Az elektromos lejtés külső áram nélkül történik, és a lemezek egyenletesen változnak összetett formákban. A megfelelő felületelőkészítéssel műanyagokat vagy kerámiaanyagokat lehet bevonni, és míg az elektromos bevonás leggyakrabban nikkellel történik, bizonyos elektromos réz bevonási lehetőségek léteznek a speciális igényekhez.

Előnyök

- Nagyon egyenletes vastagság, beleértve a mély mélyedéseket és a belső jellemzőket

- A megfelelő aktiválással nem vezetős felületeken indulhat

- Hasznos magrétegként a későbbi elektrolitikus lépések előtt

Hátrányok

- Lassabb leereszkedés és magasabb fürdőkémiai költségek

- A szerves anyagok korlátozott választékát az elektrolitikus módszerekkel összehasonlítva

- A fürdőszobák folyamatos megfigyelése és kiegészítése

Amikor a réz elektrolízis vezet

Válasszon elektrolit rézet, mert gyors, költséghatékony, és képes vastagabb rézbázist építeni. Ez a módszer vezetős szubsztrátumot és külső tápegységet igényel. A gyártás során általában gyorsabb és olcsóbb fenntartani, bár a szélekre több és a részekre kevesebb lemezt hajlamos elhelyezni, mint az elektromos módszerekkel.

Előnyök

- Gyors eredmények és költséghatékony termelés

- Más, nem elektromos, nem elektromos, nem elektromos vagy nem elektromos, nem elektromos, nem elektromos vagy nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos, nem elektromos,

- A futás során a fürdő rutin karbantartása csökkentése

Hátrányok

- Elektromos vezérlő felületet igényel

- A potenciális szélek felhalmozódásával járó részekben kevésbé egyenletes lefedettség

- A nem vezető anyagokhoz vegyi rétegfelvitelre van szükség a fémek galvanizálása előtt

Geometria, teljesítmény és költség alapján történő választás

| Módszer | Vezetőképességi követelmény | Hátrahúzódó felületek lefedettsége | Felszerelés és karbantartás | Gyakori gépjárműipari alkalmazások |

|---|---|---|---|---|

| Vegyi réz vagy nikkel, mint rézréteg alapja | Nem vezető felületeken is működik megfelelő előkészítést követően | Kiválóan egyenletes összetett belső geometriák esetén | A kémiai fürdőt pontosabban kell figyelemmel kísérni és pótolni | Egyenletes magképződés komplex geometriájú vagy nem vezető felületeken rézfelvitel előtt; olyan alkatrészek, amelyeknél fontos az egységes bevonás és a magas korrózióállóság elektroless nikkel alkalmazásával |

| Elektrolitikus réz | Vezető alapanyagot vagy előzetes magképzést igényel | Kevésbé egyenletes mélyedésekben, széleken inkább erősödik | Áramforrás és anódok; általában alacsonyabb folyamatos karbantartási igény | Nagy teljesítményű díszítő vagy funkcionális alaprétegek, ahol a sebesség és költség a meghatározó, az egységesség kevésbé fontos |

- Ha az alkatrész geometriája bonyolult vagy nem vezető, az elektroless eljárás előnyösebb, mivel egyenletes, jól tapadó alapot biztosít

- Ha a ciklusidő és a költség a döntés alapja, az elektrolitikus rézfelvitel általában jobb választás

- A paraméterek véglegesítése előtt ellenőrizze a fürdetés pontos kémiai összetételét és aktiválási lépéseit az aktuális beszállítói adatokkal

A módszer kiválasztása után a következő lépés annak átalakítása világos, lépésről lépésre leírt állványos és dobos munkafolyamatokká az indításhoz

Hogyan kell rétegezni rézzel fémalkatrészeket állványos és hordós eljárással

Készen áll a koncepcióktól a gyártósorig lépni? Az alábbi rézgalvanizálási eljárás bemutatja, hogyan lehet réteget képezni fémfelületeken világos, gyártóbarát lépésekkel. Használja ezt indító útmutatóként, majd az aktuális szabványokból és a beszállítói adatlapokból szerezze be a pontos numerikus értékeket.

Állványos galvanizálási munkafolyamat nagy alkatrészekhez

- Előkezelés és előkészítés Szedje szét az alkatrészeket, távolítsa el a korábbi bevonatokat, és polírozza fel egyenletes alapréteget. A hatékony előkezelés megakadályozza a hámlást vagy buborékképződést, és javítja a tapadást.

- Tisztítás és aktiválás Alaposan tisztítsa meg az alkatrészt. Számos gyártósoron az alkatrész tisztítószerbe merül, majd árammal aktiválják a szennyeződések eltávolítása érdekében a galvanizálás előtt. Ellenőrizze, hogy fényes, reaktív felület keletkezett-e.

- Tervezze meg az állványokat, érintkezéseket és maszkolást Olyan érintkezési pontokat válasszon, amelyeket később utómunkával befejezhet, győződjön meg a stabil mechanikai és elektromos kapcsolatról, és alkalmazzon maszkolást oda, ahol szelektív rétegképzés szükséges. Rögzítse az állvány orientációját az útvonalon.

- Galvanizálási beállítás Csatlakoztassa a váltóáramú áramforrás negatív vezetékét a munkadarabhoz, a pozitív vezetéket pedig a galvánrendszerhez a folyamattervnek megfelelően. Ellenőrizze a polaritást, az áramszabályozási módot és a folytonosságot a fürdőbe helyezés előtt.

- Réz lerakódás Merítse be a jóváhagyott rézbetét fürdőbe, és alkalmazzon egyenáramot az engedélyezett tartományon belül. Az idő és az áramerősség határozza meg a rétegvastagságot, ezért rögzítse a kezdési és befejezési időpontokat, valamint az áramerősséget. A vonal terv szerint biztosítsa a folyamatos keverést és szűrést.

- Ömlesztett öblítés Haladjon keresztül az ellenáramú öblítőfürdőkön a kémiai anyagok továbbvitelének megelőzése érdekében. Tartsa nedvesen az alkatrészeket a lépések között, hogy elkerülje a foltosodást.

- Utókezelés a meghatározottak szerint Szükség esetén alkalmazzon elszíneződés elleni vagy átlátszó bevonatot a rézfelület frissességének megőrzésére a következő műveletek előtt, majd alaposan szárítsa meg.

- Ellenőrzés és dokumentálás Végezzen vizuális és méretellenőrzést a kontrollterv szerint, és rögzítse az eredményeket az útvonal-lapokon és kísérő okmányokon. Jelezze minden eltérést dokumentált folyamateltérési naplóval.

Tartályos galvanizálási folyamat kis alkatrészekhez

- Tömeges tisztítás és szortírozás zsírtalanítás és tisztítás olajok és oxidok eltávolításához. Válassza szét az ötvözeteket, ha az előírás külön előkészítést igényel.

- Töltse fel a dobba Ellenőrizze az alkatrész méretének kompatibilitását, a töltet szegmenseket és a záródás integritását, hogy az alkatrészek sérülés nélkül szabadon forogjanak.

- Helyezze a dobot fürdőbe és csatlakoztassa Helyezze a dobot réz-szulfát és kénsav fürdőbe, majd kapcsolja be az áramot. A dobtáblázás ideális kis alkatrészekhez, és költséghatékony nagy mennyiségek esetén, míg az állványos galvanizálás nagyobb vagy érzékenyebb tárgyakhoz alkalmas Zemetal, réz galvanizálás áttekintése.

- Áram alkalmazása és lemezlezés Forgassa folyamatosan az egyenletes bevonat érdekében. Szabályozza az áramerősséget és az időt a jóváhagyott vastagságtartomány betartásához. Rögzítse a tétel- és fürdőazonosítókat nyomon követhetőség céljából.

- Kiadás, öblítés és szárítás Fokozatos öblítést alkalmazzon, majd azonnal szárítsa meg, hogy elkerülje a foltok keletkezését.

- Végső ellenőrzés és csomagolás Ellenőrizzen reprezentatív mintákat, ellenőrizze a darabszámot és a szétválasztást, és csomagolja úgy, hogy védve legyen az új rézfelület.

Kritikus ellenőrzési pontok Nikkel vagy króm előtt

- Sor készenlét Ellenőrizze a tiszta felületeket a jó nedvesítésért, stabil rögzítőkapcsolatokért és a helyes maszkolásért. Futtasson le egy kis tesztminta-sorozatot a bevonatminőség igazolására a teljes indítás előtt.

- Próbafuttatások Végezzen próbaüzemet az árameloszlás, keverés és szűrés stabilitásának megerősítésére.

- Dokumentáció Győződjön meg róla, hogy az utazólapok, útvonaltervek és tételszintű nyomkövethetőség teljesek. Jegyezze fel az esetleges folyamateltéréseket az okokkal és korrekciós intézkedésekkel együtt.

- Átadási fegyelem Tartsa hatékonyan működő öblítőkaskádokat, kerülje a kémiai anyagok átmosódását, és időben készítse elő az alkatrészeket a következő művelethez.

Tudja meg, hogyan lehet különböző alkatrészcsaládokat egységesen rétegezni rézzel? A következő rész részletesen ismerteti a berendezéseket és fürdetés-karbantartást, amelyek ezen munkafolyamatok ismételhetőségét biztosítják a szabályozóktól és rögzítőktől az anódokon, keverésen és szűréseken keresztül.

Berendezésvásárlási útmutató és fürdetés-karbantartás alapjai

Készen áll, hogy ismételhetővé tegye az ön folyamatait? A megfelelő rézgalvanizáló berendezés és szigorú fürdőkarbantartás előrejelezhető hozammá teszi a termelést. Használja ezt az ellenőrzőlistát, mielőtt bekapcsolná a sorában lévő rézgalvanizáló gépet.

Áramforrások, rácsozatok és dobok, amelyek meghatározzák a kitermelést

- Áramforrás folyamatba illesztése Ellenőrizze a teljesítménykapacitást, a hullámforma-jelzőket, valamint az állítható áramerősséget és feszültségtartományt. Elemezze továbbá a megbízhatóságot, például a szerkezetet, az áramkörtervezést és a hőelvezetést, és mérlegelje az összköltség-hatékonyságot. Tekintse meg ezt az útmutatót arról, hogyan válasszon galvánáramforrást, a fürdőtérfogat vagy a lemegezett felület alapján történő méretezéssel együtt Liyuan, hogyan válasszon galvánáramforrást .

- Szabályozás stabilitása Adjon meg állandó áramerősséget és alacsony hullámosságot a felületi érdesség és túlmelegedés csökkentése érdekében a későbbi folyamatokban.

- Rácsozatok konzisztenciáért Tervezzen szilárd elektromos érintkezési pontokat, amelyeket később be tud fejezni, tartsa meg az anódokhoz viszonyított egységes távolságot és helyzetet, és használjon maszkolást a nem lemegezett területek védelmére.

- Kis alkatrészekhez szóló hordóterv: Válasszon tartós, nem vezetőképes hordókat nyitott ablakokkal a folyadék áramlásának biztosításához, megbízható belső érintkezőkkel, valamint olyan forgást, amely egyenletesen keveri az alkatrészeket sérülés nélkül.

Anódok, szűrés és keverés alapjai

Tudta, hogy a réz anód vagy katód a legtöbb fürdőben? A munkadarabja a katód. Egy réz elektróda oldódó anódként működik, és pótolja a rézionokat a lemezborítás során.

Rézrendszerek esetén megalapozott irányelvek vonatkoznak az anód kiválasztására a kémiai összetétel szerint, valamint a folyamatos szűrésre és hatékony keverésre, hogy a lemezlerakódás sima és alakítható maradjon. SubsTech, Réz galvanizálás.

- Az anód típusa és minősége: Savas réz-szulfátos vagy fluoborátos fürdőkhöz foszforozott rézt használjon, cianidos vagy pirofoszfátos rendszerekhez pedig nagyon tiszta, oxigéntelen rézt. Az alacsonyabb tisztaságú réz iszapot termelhet, ami durvábbá teszi a lerakódást.

- Anód kezelése: Helyezzen zacskót a réz elektródákra a finom részecskék visszatartásához, ellenőrizze az passziválódást, és tartsa be a fürdőszállító által előírt megfelelő távolságot és felületarányt.

- Szűrési stratégia Folyamatos finom szűrést kell alkalmazni a gödrösödést és érdességet okozó részecskék eltávolítására. Válasszon olyan szűrőközeget, amely kompatibilis a használt kémiai anyagokkal, és tervezze meg egyszerűen a szűrők cseréjét.

- Kezelési módszer Használjon oldatáramlást, olajmentes levegőt vagy oszcilláló katódot a felületen történő egyenletes iontranszport fenntartásához.

- Tápegység minősége A magas hullámosság hozzájárulhat az érdességhez savas rézbádaknál, ezért ellenőrizze az alacsony hullámosságot az áramforrások minősítésekor.

Fürdőkarbantartás Befrissítés és szennyeződés-ellenőrzés

- Befrissítési terv Hagyja, hogy az anód oldódjon fel a fémkoncentráció fenntartásához, és egészítse ki az adalékanyagokat igény szerint. Nyomon követheti az amperórákat és vizuális jeleket a pótlások ütemezéséhez.

- Adalékanyag-kezelés Figyelje figyelemmel a fényesítőket és síkítókat; a tompa lemezképződések gyakran alacsony fényesítőtartalmat vagy szerves szennyeződést jeleznek sok rézrendszerben.

- Szennyeződés-elhatárolás Tartsa távol az olajokat és szilárd anyagokat hatékony tisztítással és öblítéssel. Különítse el az eszközöket és fürdőket kémiai összetétel szerint, hogy elkerülje a keresztszennyeződést.

- Részecske-ellenőrzés: Cserélje a szűrőanyagot meghatározott ütemben, és ellenőrizze a megoldás tisztaságát. Ellenőrizze az anódzsákokat repedések szempontjából, amelyek miatt iszap szabadulhatna fel.

- Oldat átviteli higiénia: Használjon kizárólagos szivattyúkat és tömlőket, minimalizálja a fröccsenést és a levegő bekerülését, és tartsa a visszatérő csövet a folyadék felszíne alatt.

- Elektródák állapota: Dokumentálja a réz elektródák állapotát, és cserélje le vagy felületi kezelje újra, ha filmképződés vagy sérülés marad fenn a normál karbantartás után is.

Rendszeres laboranalízis és egyszerű trenddiagramok segítségével a rézfürdő viselkedése előre jelezhetővé, auditálásra kész teljesítménnyé válik.

A berendezések, tartozékok és fürdőkarbantartás meghatározása után a következő lépés egy minőségbiztosítási terv, amely méri a vastagságot, tapadást és korrózióállóságot a kiadás előtt.

Minőségellenőrzés és szabványok megbízható rézbevonáshoz

Mit kell ellenőriznie, mielőtt az alapréteg továbbmegy a nikkelre vagy krómra? Egy szigorú minőségbiztosítási tervet. Gondoljon kapuként működő ellenőrzési pontokra. Mérje a vastagságot. Igazolja a tapadást. Ellenőrizze a korróziós viselkedést. Majd dokumentálja le mindazt, amit az ügyfél és a vizsgálók kérni fognak.

Mit kell mérni: vastagság, tapadás, korrózió

Kezdje egyszerűen. Válassza ki a vastagságmérési módszereket, amelyek megfelelnek az alapanyagnak és a rétegsorozatnak. Használjon nem romboló eszközöket a rendszeres ellenőrzéshez, a romboló vizsgálatokat megerősítésre vagy hibaelemzésre tartsa fenn. A tapadásvizsgálatokat párosítsa vizuális és alakváltozási mutatókkal. A korrózió esetén olyan gyorsított vizsgálatokat válasszon, amelyek tükrözik a végső felhasználást.

| Tesztelési módszer | Cél | Tipikus időzítés | Hivatkozási szabvány |

|---|---|---|---|

| Röntgensugár-fluoreszcencia vastagság | Nem romboló rétegvastagság helyenként | Folyamat közbeni és végső | ASTM B568 |

| Kulombometriás vastagság | Romboló vastagság- és rétegsorrend-vizsgálat | Kivizsgálás, időszakos auditok | ASTM B504 |

| Mágneses vastagság | Nem mágneses bevonat mágneses alapfémeken | Bejövő kalibrációs ellenőrzések, végső | ASTM B499 |

| Keresztmetszeti mikroszkópia | Rétegrend, vastagság és hibák | FA, problémamegoldás | ASTM B487 |

| Minőségi tapadás | Gyors vizsgálat a kötési integritás ellenőrzésére | Folyamat közbeni és végső | ASTM B571 |

| Mechanizált szalagpróba | Ismételhető tapadásértékelés | Minősítés, időszakos | ASTM B905 |

| CASS sópermet | Gyorsított korrózió díszítő rétegek esetén | Minősítés, időszakos | ASTM B368 |

| Corrodkote | Dekoratív bevonatok porozitása és korrózióra hajlamossága | Minősítés, időszakos | ASTM B380 |

Többrétegű nikkel-krom, réz alatt: a megjelenés és a korróziós pontok számlálása dedikált módszerekkel is értékelhető, például a felületi minősítés és a korróziós helyszín technikák segítségével, amelyek az ASTM 02.05 kötetében szerepelnek, és amely felsorolja a B456, B568, B571, B368 szabványokat és kapcsolódó gyakorlatokat ASTM szabványok, 02.05 kötet .

Mely szabványok alkalmazandók és mikor

- Dekoratív gépjármű bevonatrendszerek: használja az ASTM B456 szabványt réz + nikkel + króm rendszerekre, és igazítsa a vastagság- és korrózióvizsgálatokat ehhez a kerethez. Számos vevő hivatkozik erre a specifikációra rajzokon vagy beszállítói minőségi szerződésekben, néha ASTM B456 néven

- Műszaki réteg, ahol a réz funkcionális réteg: hivatkozzon a rézre és a vizsgálati szabványokra ugyanabból az ASTM kötetből, és válassza ki ennek megfelelően a vastagság-, tapadás- és porozitásvizsgálatokat

- A katonai és repülési MIL-C-14550 szabvány meghatározza az elektrokisajtolású rétegek osztályait, vastagságukat és tapadási követelményeit. A tartomány rendkívül vékonytól a nagyon vastag rétegekig terjed, és az RFA gyakran használt módszer az ellenőrzésre Valence Surface Technologies, MIL-C-14550 áttekintés .

Az autóipari jóváhagyott galvanizálási programok esetén mindig szerezzük be az idézett szabvány legfrissebb kiadását, és rögzítsük a módszereket az APQP során. Az elektroplattáló laboratóriumnak kalibrált műszereket, módszerek szerinti írásos eljárásokat és képzési naplókat kell fenntartania.

Mintavételi dokumentáció és forgalomba bocsátási kritériumok

- Mintavételi tervek: Használjon minőségi és mennyiségi mintavételi módszereket a tételvizsgálatok és reakciós tervek strukturálásához az ASTM B602, B697 és B762 szabványoknak megfelelően.

- Folyamatellenőrzési terv összekapcsolása: Kössön minden kaput egy módszerhez és egy dokumentációs formátumhoz. Például vastagság RFA-val a nikkelezés előtt, tapadás B571 szerint a réteg után, korrózióállóság B368 szerint a minősítés során.

- Nyomon követhető feljegyzések rögzítik a tételszámokat, fürdőazonosítókat, műszer kalibrációját, az operátort, a mért helyeket és az újrafeldolgozás állapotát.

- Nem megfelelőség folyamata: tartsa vissza a terméket, izolálja a gyanús tételt, szükség esetén végezzen romboló keresztmetszeti vizsgálatot, és dokumentálja a korrekciós intézkedéseket a kiadás előtt.

Ezután alakítsa át ezeket az ellenőrzéseket gyorsabb problémamegoldássá egy hiba–ok–intézkedés mátrix segítségével a réz galvanizálás során.

Réz elektrolit hibák hibaelhárítása gyakorlati intézkedési mátrix segítségével

Győződjön meg arról, hogy gödröket, csomókat vagy hólyagokat lát-e a réz galvanizálás után? Használja ezt a gyors intézkedési mátrixot ahhoz, hogy összekapcsolja a látott jelenségeket a valószínű okokkal és gyors javításokkal, így az elektrokémiai galvanizálási folyamat bizonyossággal, találgatás nélkül térhet vissza a normál működésre.

Kezdje a vonal elején. Vasalapú alkatrészeknél a tapadási problémák többsége a felület előkészítésére vezethető vissza, nem a réz fürdőre. A gyakorlati hibakeresés magában foglalja a lépések szisztematikus kicserélését a hibás folyamat izolálásához, a vízfolhagyás-mentes felület ellenőrzését, valamint a savas fürdők szennyeződéseinek vizsgálatát, amelyek beázási réteget okozhatnak. Az előkezelő tisztító hatékonysága a kémiai összetételtől, a hőmérséklettől, az áramlástól és az időtartamtól függ, ezért mindegyik paramétert ellenőrizze, mielőtt módosítaná a galvanizálási lépést, Finishing and Coating, Frank Altmayer hibaelhárítási útmutató.

Ha a hibák a réz fürdőre utalnak, gondoljon részecskékre és áramlási problémákra. Egy selejtes lemez dummy galvanizálása segíthet eltávolítani a szennyeződéseket egy rézszulfát elektroplattfürdőből, miközben egészséges anódokon egyenletes fekete filmnek kell lennie. Egy gyakorlati kézikönyv napi dummy galvanizálást javasol, és azt, hogy a kondicionált anódtartókat hagyják a fürdőben, a szűrő recirkulációt pedig szükség szerint üzemeltessék a fürdő tisztaságának fenntartásához. Think & Tinker, Dummy galvanizálási gyakorlat .

Látható hibák és jelentésük

| Hiba | Valószínű ok(ok) | Azonnali intézkedések | Megelőző folyamatváltoztatások |

|---|---|---|---|

| Pittálódás vagy pöttyös érdesedés | Részecskék a réz-elektrolitban, bevitel során keletkezett szennyeződések, zavart anódfilm | Futtasson eljárást hamis lemezzel a szennyeződések eltávolítására, ellenőrizze az oldat tisztaságát, frissítse a szűrőket | Napi hamis lemez galvanizálás és folyamatos recirkuláció, tartsa a kondicionált anódkosarakat a fürdőben, sérülésmentesen |

| Csomósodás vagy durva érdesedés | Iszap vagy finom részecskék az anódokból, szakadt kosarak, rossz szűrés | Ellenőrizze a kosarakat sérülésekre, cserélje ki a töltetet, újra kondicionálja az anódokat, amíg egyenletes fekete film nem alakul ki | Tartsa meg a kosarak épségét, ne távolítsa el feleslegesen a kondicionált kosarakat, ütemezze a szűrőcsere időpontjait |

| Égés vagy peremfelhalmozódás | Magas helyi áramsűrűség, rossz árameloszlás, elegendőtlen oldatmozgás | Csökkentse az áramerősséget, állítsa be az érintkezők orientációját vagy árnyékolását, győződjön meg a folyamatos keverésről az újraindítás előtt | Hitelesítse a raktér érintkezési pontjait és távolságát, igazolja az eloszlást tesztminták segítségével a teljes indítás előtt |

| Porózusság vagy tűlyukak | Maradék olajok vagy szennyeződés hiányos tisztításból vagy rossz de-szmutolásból, gáz befogódása a felületen | Használjon dörzsölős-kihagyásos módszert a előkészítési lépés izolálására, újra tisztítson vagy de-szmutoljon, újra hordjon fel réteget egy tesztminta darabra | Rögzítse a tisztítószer kémiai összetételét, hőmérsékletét, keverést és időtartamot; ellenőrizze a víztörésmentes felületeket |

| Elszíneződés vagy gyors elsötétülés | Kémiai anyagok átvitele, rossz öblítés, védetlen friss réz | Javítsa az öblítőfolyamatok egymásutániságát, az érintett alkatrészeket haladéktalanul öblítse újra, alkalmazzon engedélyezett réz korróziógátlót vagy elsötétülés-gátlót | Erősítse meg az öblítési szabályokat a lépések között, tartsa nedvesen az alkatrészeket a fürdők között, és haladéktalanul készítse fel a következő folyamatokhoz |

| Tapadás meghibásodása vagy hólyagok | Helytelen előkészítés acélon, szennyezett savfürdőkből származó bevonatok, hőkezelési réteg, kitartó határoló kenőanyagok | Gyártási sor elején fókuszáljon: súrolásos helyettesítés annak pontos meghatározására, elemzés savfürdők fém-szennyezettségére, skálaeltávolítás ellenőrzése, újra tisztítás és újraaktiválás | Tisztítószer-utántöltés és körülmények szabályozása, dezsomor- és marási lépések figyelése, rézszennyeződés megelőzése az aktiváló savakban |

Azonnali korrekciós intézkedések a sor stabilizálásához

- Állítsa le a gyártást, futtasson egy próba galvánfolyamatot a fürdő tisztításához, és ellenőrizze a folyadék tisztaságát.

- Dolgozza fel ismét egy kisebb tesztmintát a víztörésmentes előkészítés újbóli biztosítása után.

- Elemezze az aktiváló savat, ha bevonódott réz jelenlétére gyanakszik acél alkatrészeknél.

Hosszabb távú javítások és megelőző ellenőrzések

- Hozzon létre rendszeres szűrőközeg-cseréket és kosarak ellenőrzését.

- Dokumentálja a tisztítószer kémiai összetételét, hőmérsékletét, kevergetését és időtartamát szabályozott változókként.

- Tartsa nyilván az áldozati lemezezés és fürdőmegfigyelések eredményeit, hogy a tendenciák követhetők legyenek.

- Rendszeres ellenőrzés során ellenőrizze a fürdő tisztaságát, a szűrőcsere időközöket, az anódkosarak épségét, valamint az ütemezett áldozati lemezezést a szennyeződések eltávolítására.

Ha a problémák gyakorisága meghaladja a belső javítási lehetőségeket, a következő lépés a beszállítók laboratóriumi képességeinek, folyamatdiszciplinájának és a teljes körű integrációjának értékelése, amely csökkenti az átadási hibákat.

Képes Partner Kiválasztása és a Terv Gyártásba Való Átvitele

Bonyolultnak hangzik? Amikor nagy léptékben kell réteget felvinni valódi autóalkatrészekre, a megfelelő partner határozza meg, hogy alapréteg átmegy-e a PPAP-on és túléli-e az indítást. Íme egy tömör módszer beszállítók minősítésére, hogy a tervből zökkenőmentesebben jusson el a gyártásig.

Mit Érdemes Keresni Egy Automotív Rézlemez-előkészítő Partnernél

- Minőségi rendszer és értékelések Ellenőrizze az ISO 9001 vagy IATF 16949 szabványoknak való megfelelést, az APQP és a 3. szintű PPAP alkalmasságát, valamint a CQI-11 bevonásra és CQI-12 felületkezelésre vonatkozó értékelések meglétét, amennyiben az alkalmazandó. Erősítse meg a tételnyi nyomonkövethetőséget és annak képességét, hogy saját laboratóriumot vagy ISO 17025-ös tanúsítvánnyal rendelkező külső fél vizsgálatait használja tesztelésre. Ezek az elvárások jellemzőek az autóipari beszállítói útmutatókban, és segítenek biztosítani a követelményeknek megfelelő, auditkész teljesítményt, például a GB Manufacturing Supplier Requirements Manual szerint.

- Folyamatlefedettség és alkatrész típusok Kérjen igazolt futtatásokat rézzel hengerelt acéllemezeknél, rézbevonatú alumíniumon megfelelő aktiválási és indítási lépésekkel, valamint rézzel hengerelt elektromos alkatrészeknél, amikor finom részletek és szelektív területek számítanak.

- Felszerelések és rögzítőeszközök részletessége Elemezze a tartórácsokat és dobokat, az érintkezési stratégiákat, az áthidalást (maszkolást), valamint a rézbevonás egységes alkalmazásának képességét összetett geometriák és vegyes szerelvények esetén.

- Fürdők és vezérlések Kérje a rézösszetételek, a rekktifikáló vezérlési módok, az anódkezelés, szűrés, keverés és dokumentált karbantartási eljárások jelenlegi listáját. Figyeljen a rendszeres laboratóriumi ellenőrzésekre és trenddiagramokra.

- Minőségbiztosítási módszerek és dokumentáció Erősítse meg a vastagság- és tapadásvizsgálati módszereket, a folyamatközbeni ellenőrzéseket, reakciós terveket és a teljes utazó dokumentumokat. Győződjön meg arról, hogy a mintavétel, elkülönítés és SCAR-re való reagálás meghatározott.

- Indítási fegyelem Figyeljen a korai termékgyártás korlátozására, próbagyártásokra és egyértelmű átadási tervekre nikkelre és krómozásra anélkül, hogy a kémiai anyagok átvinnének.

Prototípusosztó szerszámok és felületkezelés integrálása

Kevesebb átadási hibát fog észlelni, ha a kivágás, rögzítés és galvanizálás egy tető alatt történik. Azok a szolgáltatók, amelyek integrálják az eszközöket, alakítást és belső galvanizálást, gyakran csökkentik a gyártási időt, javítják az ismételhetőséget, és erősítik a nyomonkövethetőséget az egész termelési ciklus során – Batten & Allen, integrált kivágás és galvanizálás. Ugyanez az integráció segíti Önt, hogy gyorsabban iterálhasson az APQP során, és stabilizálhassa a jelenlegi elosztást a termelés felcsúszása előtt.

Ha egy integrált partner illeszkedik beszerzési tervébe, fontolja meg egy olyan szolgáltató felvételét a rövidlistára, mint Shaoyi amikor az end-to-end támogatás számít a gyors prototípusgyártástól a felületkezelésen és az összeszerelésen át. Tartsa be a kellő gondosságot a rézbefúvó családok, állványos és dob galvanizálási képesség, minőségbiztosítási módszerek, nyomonkövethetőség és próbasorozatok átfutási idejének ellenőrzésével az Ön rajza és vezérlési terv alapján.

Következő lépések a képesség igazolásához és az indításhoz

- A hatókör tisztázása Küldjön egy teljes RFQ csomagot, amely meghatározza azokat az alapanyag-családokat, amelyeket futtatni szeretne, például rézzel hengerelt acél konzolok, alumínium házak rézbevonata és rézzel bevont elektromos alkatrészek. Tartalmazza a cél rétegrendet és az elfogadási teszteket.

- Folyamat áttekintés Helyszíni vagy virtuális auditot végezzen fürdőkről, egyenirányítókról, anódzacskózásról, szűrésről és laboratóriumi eljárásokról. Kérjen be legutóbbi CQI-11 önértékeléseket és példa irányítási terveket.

- Pilóta gyártás DOE-stílusú mintákat készítsen reprezentatív geometriákra, hogy bizonyítsa a bevonatfedést és tapadást, majd állítsa be a rácsozást, maszkolást vagy keverést, mielőtt lekötné a kapacitást.

- Dokumentáció és jóváhagyások Egyeztessen az APQP szállítandó anyagokról és a PPAP bizonyítékokról. Végezze el a mintavételi terveket, reakciós terveket és nyomon követhetőségi nyilvántartásokat az SOP előtt.

- Ramp-up korlátozásokkal Kezdjen korai korlátozással, figyelje a vastagságot és a tapadást meghatározott kapuknál, és csak stabil teljesítmény után szüntesse meg a korlátozást.

Válasszon egy olyan partnert, aki bizonyított képességeket mutat az Ön alkatrészein, dokumentálja a szabályozást, és integrálja a felsőbb szintű lépéseket a munka megismétlésének csökkentése érdekében.

Egy szisztematikus ellenőrzőlista és integrált végrehajtás mellett biztonsággal végezheti el a rézbevonat felhordását, és hibamentes, jól tapadó alapot adhat át a nikkel- és krómrétegnek, anélkül hogy késleltetné az indítást.

Gyakran Ismételt Kérdések

1. Milyen célja van a rézbevonatnak?

Az autóipari bevonatoknál a rézbevonat rugalmas, vezetőképes alapot hoz létre, amely javítja az illeszkedést, kiegyenlíti a kisebb felületi hibákat, és pufferként szolgál a nikkel- és krómbevonat előtt. Önmagában nem hosszú távú rozsdamentes megoldás acélon, ezért általában nikkel és krom alatt használják megjelenési és korrózióállósági tulajdonságai miatt.

2. Mennyi ideig tart a felhordott réteg?

A szolgálati élettartam a teljes bevonati rendszertől, a környezettől és a minőségellenőrzéstől függ. Az autóiparban a réz alaprétegként szolgál, amely a nikkellel és krómmal együttműködik. A tartósságot a vastagság ellenőrzésével, tapadási tesztekkel és gyorsított korróziós vizsgálatokkal, például CASS-szel az ASTM B368 szerint ellenőrzik a minősítés és időszakos auditok során.

3. Mi a neve a rétegbevonatnak?

Általában réz galvanizálásnak nevezik. Ha áramot használnak, akkor elektrolitikus réz galvanizálásról van szó. Ha külső áramforrás nélkül kémiai redukciót alkalmaznak, akkor ez kémiai réteg (elektromentes) réz, amelyet gyakran nehéz elérni területeken vagy megfelelő aktiválás után nem vezető felületeken használnak.

4. Hogyan ellenőrzik a rézréteg vastagságát az autóipari minőségbiztosításban?

A nem romboló XRF módszert széles körben használják folyamat közbeni és végső ellenőrzésre, míg a coulometriás módszerek és a keresztmetszeti mikroszkópia megerősíti a rétegek sorrendjét és vitás eseteket tisztáz. Ezek a módszerek összhangban állnak az iparban elfogadott gyakorlatokkal, mint például az XRF esetén az ASTM B568, coulometriás ellenőrzésnél az ASTM B504, és keresztmetszeteknél az ASTM B487.

5. Mit kell figyelembe venni egy járműipari réz galvanizáló beszállító kiválasztásakor?

Az IATF 16949 szintű minőséget, az APQP és PPAP felkészültséget, igazolt rácsos és dobos technológiai képességet, stabil egyenirányítókat és anódkezelést, dokumentált fürdőszabályozást, valamint helyszíni laboratóriumot vagy megbízható külső laborpartnert részesítsen előnyben. Az integrált szolgáltatók csökkentik az átadási hibákat a sajtolás, rögzítés és galvanizálás között. Például a Shaoyi teljeskörű fémfeldolgozást és tanúsított minőséget kínál gyors prototípusgyártástól a tömeggyártásig https://www.shao-yi.com/service.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —