Mi az a horganyzott bevonat? Fémvédelem rozsdásodás és korrózió ellen gépjárművekben

Horganyzott bevonat alapjai az autóiparban

Elgondolkodott már azon, miért bírják ki a modern járművek a teleket, az útsót és az esőt anélkül, hogy rozsdás hordókká válnának? A rövid válasz: cink. Ebben az alapműben, amely a következő témákat vezeti be – Mi a horganyzott bevonat? Autóipari fémvédelem rozsda- és korrózióellen – megismerheti, hogyan biztosít egy vékony cinkréteg tartós, festhető védelmet az acélon.

A horganyzott bevonat definíciója és célja

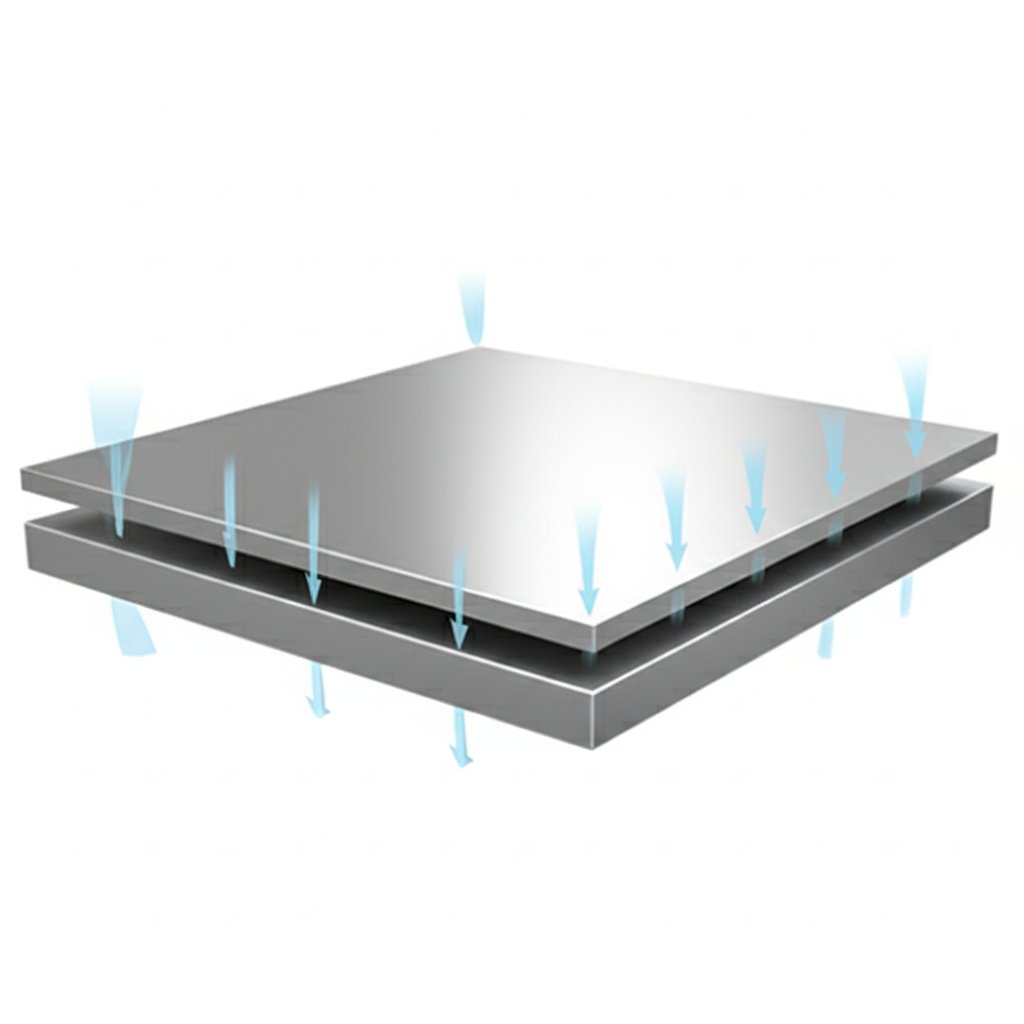

A cink bevonása kétféleképpen védi az alapszármazékot: akadályként és áldozati anódként. A kettős hatás a korrózió ellenállás magja, a cinkolás akadályt és katódvédelemmel rendelkezik. Az autóiparban gyakran látjuk a forró merítéssel történő cinkosítást és az elektrogalvanizációt. Ha azt kérdezi, mi a forró merítés cink, gondolja merülés tiszta acél olvadt cink, amely létrehoz egy kovácslócink vas kötöttség a felszínen, amelyet sok szerkezeti és test alatti alkatrészek, míg elektrogalvanizálás előnyben részesül a kitett test panelek a forró merítéssel történő cinkvasolás egy fémcink kötöttséget alkot - Nem. Az elektrogalvanizálás elektromos áramot használ, hogy vékonyabb, nagyon egyenletes cinkréteget rakjon le.

A cink kétszeresen védi a vasat, egy akadályos film és egy áldozati anód hatással.

| Védelem mód | Hogyan működik | Ahol a legtöbbet segít | Megjegyzések |

|---|---|---|---|

| Korlátos film | A cinkréteg elválasztja az acélt a víztől, oxigéntől és sóktól | Tiszta, sértetlen bevonat festék és tömítőanyag alatt | Olyan, mint egy fizikai pajzs a környezet ellen |

| Áldozatos cselekedet | A cink elsőként elektronokat ad fel, és korródiálódik, hogy megvédje az acélt | A karcolásoknál, vágott széleknél és csiszolásoknál | Miért tudnak a forró merítéssel porlasztott alkatrészek még kisebb károsodások után is ellenállni a rozsdának? |

A galvanizált fémek autóipari berendezésbe való beilleszkedése

A jármű egészén látja a kovácsolt fémet, gyakran kovácsolt acéllapként a nyomtatásokhoz és zárásokhoz. A jellemző felhasználási célok:

- Fényes bőrből készült, fehér bőrben

- Rögzítő, rocker és kereszttag

- Más, a 7302 vtsz. alá tartozó gépjárművekhez

- A 7302 vtsz. alá tartozó gépjárművek

- A bevonatrendszerhez illeszkedő rögzítő és rögzítőeszközök

Az autógyártók a korróziós ellenállás, a formálhatóság és a festhetőség szempontjából választják ki az elektrogalvanizált és a forró merítésű galvanizált lapokat. A melegben merített veresztéshez is lehetőség van, ha vastagabb bevonatokat és rugalmas szolgáltatást kívánnak.

A galvanizált bevonat és a kizárólag festékkel történő védelem

A festék önmagában is akadály. Ha megszakad, az acél megrohadhat. A cink egy második védővonalat ad. Az áldozati viselkedése továbbra is védi a lelepleződött acélt, ezért a forró merítésen alapuló rendszereket becsülik a tartósságuk miatt, még kisebb károsodás után is. A kovácsolt anyag korróziótálló, nem halhatatlan. A bevonat kiválasztása, vastagsága és a környezet még mindig számít. A következő részekben a metallurgiára, a folyamatvezérlésre, a vizsgálatra és a javításra fogunk törni.

Hogyan védi meg a cink a rozsdát, és mikor a cink galvanizálva meghibásodhat

Egyszerűnek hangzik, nem? Ha a cink bevonja az acélt, akkor a galvanizált acél rozsdásodik? A valódi válasz az, hogy a cink hogyan blokkolja a környezetet, és hogy a karcolásoknál is feláldozza magát, hogy az acél megmaradjon.

Hogyan akadályozza meg a cink a korróziót az acélon

Gondolj a cinkre mint pajzsra és testőrre. Először is, ez egy akadály, amely távol tartja a vizet, oxigént és sókat az acéltól. Másodszor, a cink hajlamosabb korródiálni, mint a vas, ezért a vágott széken vagy karcolásban elektronokat ad fel, és védi az alapszármazékot. Idővel a felszínen vékony, homályos film alakul ki, amit patinának hívnak. Ez a film lelassítja a jövőbeli támadásokat, és megvédi őket.

A patina kialakulása és a fehér rozsda megjelenése

A normál levegőben a friss cink reakcióba lép a nedvességgel és a szén-dioxidmal. Először cink-hidroxidot alkot, amely cink-karbonátra, a stabil patinára alakul át, amely csökkenti a korrózió sebességét. Amikor a porosított alkatrészek nedvesek maradnak, és kevés a levegőáramlás, a felületben cink-hidroxid alakulhat ki, ahelyett, hogy stabil filmgé érne. Figyelembe vesz egy fehér, poros foltot vagy akár sötét foltokat, amelyeket nedves tároló foltoknak vagy fehér rozsdának neveznek. A levegő áramlását biztosítsuk, hagyjuk, hogy a részek száradjanak, és szükség esetén finoman tisztítsuk meg a nehéz üledékeket. A sós helyeken a kloridlerakások letörölése segít, mert a só vezetőképesebbé teszi a nedvességet, és gyorsítja a GAA útmutatását a patinára, a fehér rozsdára, a tárolásra és a tisztításra.

A poros acél rozsdásodik-e és milyen körülmények között?

Szóval, a kovácsolt acél korrodál? Állandó agresszív expozíció alatt, igen. A kovácsolt acél rozsdásodik? Igen, különösen, ha a cink vékony, sérült vagy levegő nélkül van.

- A gyakran kloridban gazdag szélekkel szembeni kitettség előbb megrohasítja a kovácsolt fémeket. Néhány projektnél, amelyek körülbelül egy mérföldnyire vannak az óceántól, a rendszeres sós szelekkel szembesült felületek 5-7 év alatt rozsdát mutattak, míg a védett felületek 15-25 évvel tovább megőrizték a védelmet. Egy duplex festék-felgyújtó rendszer még tovább meghosszabbíthatja az élettartamot a szinergiával AGA part menti teljesítmény és duplex rendszer iránymutatása .

- A nedves tárolás vagy a vízcsapások megakadályozzák, hogy a felületet védő patina formálja, ami fehér rozsdát és gyorsabb cinkveszteséget eredményez (lásd a fenti GAA hivatkozást) .

- A kopás, a szilánkok és a vágott szélek a helyi cinket fogyasztják. A vastagabb bevonat fokozott védelmet nyújt, míg a puha acélba érkező karcolásokra figyelmet kell fordítani.

- A repedések és a szoros átfedések sókat és nedvességet csapdába ejthetnek. A rögzítőelem interfészek és a panelok varrásai gyakori kockázatpontok.

Hagyd, hogy a patina kialakuljon, tartsd a felületeket tiszták és szárazok, és a cink megteszi a dolgát.

- A só és a piszkosság eltávolítása érdekében öblítse meg ivóvízzel, különösen a tengeri expozíció után (lásd a fenti AGA hivatkozást) .

- Óvatosan tisztítsa enyhe mosószerrel és puha ecsettel. Kerülje a cink károsítható abrázív párnák használatát (lásd a Woodsmith hivatkozást fent) .

- A szárazított részeket alaposan szárítsa, és a levegő áramlása legyen újra a nedves, összeállított vagy beburkolt részekre.

- Ellenőrizzétek. Ha a rozsdásodás látható, azonnal kezelje rozsdátváltoztatóval, majd használjon cinkben gazdag alapanyagot és megfelelő felső bevonatot (lásd a Woodsmith hivatkozást fent) .

Összegezve: a galvanizált rozsdás vagy a galvanizált rozsdás? Igen, rossz körülmények között. Ha kezeljük a nedvességet, a sókat és a károsodást, akkor a lehető leghosszabb ideig használható lesz. A következő részben bemutatjuk, hogyan alakítható a folyamatválasztás és a fémészet - forráshoz képest - forráshoz képest, hegesztéshez és festéshez képest.

HDG, elektrogálvanizált és GA

Miért viselkednek két cinkbevonatú lemez annyira másképp egy nyomda, a helyhez kötő, vagy festék alatt? A válasz a bevonat kialakításában és a rétegekben rejlik, amelyeket az acélon alkot.

Fűtött vagy bevont, de nem bevont, de nem rétegelt

Az autóipari lapokat leggyakrabban folyamatos vonalakra bevonták, amelyek tisztítják, hengerelnek, elmerítik a olvadt cinkben, majd a felületet kondicionálják. Ez a forró merítéssel történő veresztés vagy GI-t, vagy rövid hő után GA-t termel. A festékkritikus autópanel esetében a vonalak szigorúan szabályozzák a fürdőkémia, a hőmérséklet, a törlés és a hűtés folyamatos bevonási súlyát és megjelenését GalvInfo Központ, Galvanizing 2022 .

Komplexnek hangzik? Itt van a forró merítéses cinkosítás néhány lépésben, amit elképzelhetsz.

- Tisztítsa és aktiválja a szalagot az olaj és oxidok eltávolítására.

- A vizsgált anyagokat a vizsgált anyagokat tartalmazó anyagokból kell előállítani.

- Átmerülj a olvadt cinkfürdőbe.

- Kiszáll a kádból, és gázkéssel törli a túlzottat, és állítja be a vastagságot.

- Opcionális galvanizálás: rövid ideig újrafűtés, így a cink és a vas egymás között difúzus a cinkvas ötvözet felületre.

- Hűtő, átfűtő, egyenletes, és olaj stabil, egyenletes befejezéshez.

Röviden, a forró merítésben használt cink bevonat folyamat a felület tisztaságáról, a fürdőben zajló kontrollos reakciókról és a vastagság pontos szabályozásáról szól.

Elektrogalvanizálás és galvanizált különbségek

Az elektrogalvanizálás vékony, egyenletes réteget tárol tiszta cinkből. Kiváló, ha a legcsekélyebb felület és a mély húzhatóság a legfontosabb. A HDG-ből készült galvanizált lap vastagabb cinket kínál a vágási védelmet, míg a galvanizált (GA) cink-vas ötvözet felületet ad hozzá, amely matta, keményebb és nagyon festékszeres az autóipari gyakorlatban (lásd a GalvInfo hivatkozást) - Nem. A galvanizált réteg általában következetesebben hegesztődik, mint a galvanizált, mivel a vasban gazdag felület csökkenti a porcsapást és a gőzöket a tiszta cink bevonatokkal összehasonlítva.

A galvanizált festék gyakran győz a festék tapadása és a nyílt paneleken a pont hegesztési következetessége tekintetében.

Cinkvas intermetallikus rétegek és spangel morfológia

Legyen szó GI-ről vagy GA-ról, a teljesítmény a bevonat mikroszerkezetéből származik. A forró merítésű cink bevonatban általában a keményebb cink-vas intermetállakon lévő rugalmas cink külső eta rétege található. A galvanizált réteg több vasat vezet be a bevonatba, és csak fémek közötti rétegeket hagy a felületen. Ezek a belső rétegek keményebbek, mint az acél, és ellenállnak a kopásnak, míg a GI-ben lévő eta réteg rugalmasságot ad a becsapódási ellenálláshoz.

| Réteg | Található | Tipikus tulajdonságok és szerepe |

|---|---|---|

| Eta (tiszta Zn) | Gi | Puha, rugalmas; ütközésálló és akadályt jelentő fólia |

| Zeta (FeZn) | GI és GA | Keménység; kopásálló |

| Delta (FeZn) | GI és GA | Kemény, erős kötőréteg |

| Gamma (FeZn) | GI és GA | Nagyon kemény; acélra bevont horgony |

A folyamatvezérlés formálja a vastagságot és a megjelenést. A tényezők közé tartozik a vas kémia, a merülés ideje, a kivonási sebesség és a fürdőkő hőmérsékletének hatása a melegbe merített porhuzamos bevonat vastagságára. A magasabb fürdőkőmérséklet és hosszabb idő általában nehezebb ötvözetrétegeket hoz létre, míg a visszavonási sebesség befolyásolja a külső cink vastagságát és megjelenését. A spangel, a látható kristályminták a fürdőkémia és a hűtés funkciója; a modern autóipar gyakran elnyomja a spangelt sima festékhez, és jelenléte vagy hiánya nem változtatja meg a korróziós teljesítményt, a bevonat tényezőket és a megjelenést.

Összeállítva, a HDG (hdg galvanizált) lemez maximalizálja az áldozati cinket, a GA növeli a festhetőséget és a hegesztési következetességet, és az EG optimalizálja a felületegyenességet. Ezután a bevonatokat a megfelelő rögzítőkkel és szigetelési módszerekkel kapcsoljuk össze, hogy megakadályozzuk a galvános támadást az ízületeken.

A galváncsapás megelőzésére szolgáló kompatibilitás és rögzítőanyagok kiválasztása

Amikor egy cink bevonattal ellátott karkötőt rozsdamentes vagy alumíniumra dugsz, és az első vihar jön, hol jelenik meg először a rozsda? A vegyesfémek összekötésében a cinkréteg az anódává válhat, és gyorsabban oldódik, ha az anód, a katód, az elektromos út és az elektrolit jelen vannak. Ha bármelyiket megtöri, megállítja a Cella Az Amerikai Galvanizers Association, a különböző fémek és a megelőzés.

Fém, acél, acél- vagy acélgáz

Itt van a gyakorlati kivitelezés. Minél távolabb az elektromos potenciálkülönbség és annál nedvesebb az ízület, annál nagyobb a gyorsított a galvanizált acél korróziója - Nem. A cinknek a kitett területét a nemesebb fémhez képest nagyra kell emelni, és kerülje a nedves, szoros réseket, amelyek sókat csapnak be. Az AGA útmutatása figyelmeztet arra is, hogy egy nagy katódhoz csatlakoztatott kis anód gyorsan korrodál, ezért ajánljuk az anód-katód terület aránya legalább 10:1-nek lennie a támadás minimalizálása érdekében. (lásd a fenti AGA hivatkozást) - Nem. A cink és acél interfészeknél általában rendben lesz, de hozzáadjuk a rozsdamenteseket a halmazba, és észreveszik, hogy a cink és a korrózió felgyorsul, ahol a víz marad. Az alumínium burkolatok esetében a rozsdamentes vagy rézburkolatok a szélekre lokális támadást hajthatnak végre; kimutatták, hogy az alumínium bevonása, az izolációs filmek hozzáadása és az RTV tömítőanyagok használata megakadályozza a repedések korrózióját Délnyugati Kutatóintézet, alumínium kerítésben lévő repedések korróziója .

A galvánveszélyt minimalizáló rögzítőanyag kiválasztása

A galvanizált alkatrészekhez hasonló potenciállal rendelkező felületű rögzítőelemeket kell kiválasztani. Cink bevonattal ellátott széncseletű vagy hasonló kötőelemeket használjon, nem meztelen rozsdamentes vagy rézből készült, közvetlen érintkezésben lévő, a cinkos acél korróziója - Nem. Kerülje a kis, veresztett rögzítőanyagok használatát egy nagy rozsdamentes, réz vagy festett acélegységhez, mert a rögzítőanyag a kicsi anódává válik, és gyorsan eltűnhet (lásd a fenti AGA hivatkozást) - Nem. A nagy szilárdságú csavarok esetében, ahol a galvanizálás a hidrogén törékenységét veszélyezteti, a cinkcsík bevonat katód védelemmel rendelkezik a hidrogén feldolgozás során történő bevezetése nélkül, így a 10.9 és annál magasabb osztályok számára gyakori autóipari választás. Wikipedia, cinkcsík bevonat áttekintése - Nem. Ha az acél és a cink közvetlenül érintkeznie kell, adjon hozzá dielektrikus mosogatót vagy karkötőt, hogy megszakítsa a áramút, és lezárja a csatlakozást, így a víz nem tud hídot építeni.

A szilárdítóanyagok, bevonatok és az elektromos szigetelési módszerek

Gondolj a védekező rétegekre a keverékfémekhez. Fésülje le mindkét fémt a felületre, és tartsa fenn a bevonatot. Adjunk szigetelőket, hogy a fémek ne érintkezzenek, és blokkoljuk az elektrolitot, hogy a cellát ne tudjuk működtetni (lásd a fenti AGA hivatkozást) .

- Használjon szigetelő anyagot, mint például neoprén, nailon, Mylar, Teflon vagy GRE tömörítés.

- A tömés átfedése RTV-vel vagy kompatibilis folyékony tömítőkkel, hogy megakadályozzák a repedések csapdáit, különösen az alumínium interfészeken (lásd a fenti SwRI hivatkozást) .

- A vízvezeték biztosítása és a vízcsapdák elkerülése a szárok és a szegélyeknél.

- Fessék a fogantyú mindkét oldalát, és javítsák a bevonatokat.

- Csináljunk méretű ízületeket, hogy a cinkterület nagyobb legyen a többi fémhez képest.

- Ne gondolja, hogy van olyan dolog, mint a rozsdamentes, poros sóban lévő acél.

- Ne támaszkodj egy kis, veresztett rögzítőre, hogy egy nagy rozsdamentes vagy rézből készült szerkezetet hordozz.

- Ne használjon vezetős elastomert alumínium tömítésnél, ha a korrózió miatt aggódik (lásd a fenti SwRI hivatkozást) .

Csak a trend iránymutatást tartalmazza nedves körülmények között. A tényleges súlyosság az elektrolittól, a felület aránytól és a bevonat állapotától függ (lásd a fenti AGA hivatkozást) .

| Fém páros | A nedves expozíció kockázati tendenciája | Fő tényezők | A kedvezőbb mérséklési intézkedések |

|---|---|---|---|

| Fémtakaró | Mérsékeltől magasig, ha a rozsdamentes terület nagy | Potenciális különbség, kis cinkterület, beágyazott nedvesség | Növelje a cink területét, szigetelje le mosó- / filmekkel, festse mindkét fémet |

| Alumíniumra galvanizált | Alacsony a legtöbb légköri körülmények között | A tömítések repedése, elektrolitmegtartás | Anodizáld az alumíniumot, adj hozzá szigetelő filmet és RTV-t, biztosítsd a lefolyást |

| Fémhez galvanizált | Magas, ha nedves és réz terület nagy | Nagy potenciálkülönbség, vezetős sók | Teljesen elszigetelve, festeni mindkettőt, kerülje a kis veresztett rögzítőket |

Elkülönítsük a fémeket, zárjuk ki a vizet, vagy egyeztessük meg a potenciált, hogy megállítsuk a galván támadást.

Azon tűnődsz, hogy nem kellene-e rozsdamentes acélt galvanizálni, hogy megoldd ezt? A gyakorlatban általában jobb izolálni, lezárni és kiválasztani a kompatibilis rögzítőelemeket, mint az alapanyagokat cserélni. Most alkalmazzuk ezeket a szabályokat, és a következő részben a formálás, hegesztés és festés előkezelésről fogunk beszélni, hogy a bevonat túlélje a gyártást.

A bevont acél gyártása és befejezése terén alkalmazott legjobb gyakorlatok

Amikor forróan bemerített, verősített és festett acélt nyomsz, hogyan tudod megtartani, hogy a bevonat a javadra, és ne ellened működjön? A következő lépéseket kövesse, hogy a nyomtatóteremből a festőkamrába vigye a tiszta, egyenletes, veresztett fémkifejezést.

A bevont lapok formálása és bélyegzése

A bevont AHSS magas érintkezési nyomást fejleszthet ki az eszközfelületén. A porszívó AHSS-ek szimulációi és laboratóriumi vizsgálatai körülbelül 200 MPa-t mutattak a oldalsó falakon, és akár 400 MPa-t is a hegyes sarkokban, ahol a galling és a kenőanyag meghibásodásai fokozódnak. A megfelelő kenőanyag, a lemezanyag és a szerszám bevonat kiválasztása kritikus ezen zónákban A gyártó tanulmány a galvanizált AHSS-ben a galling és kenésről.

- Válasszon olyan kenőanyagokat, amelyek erős nyomás alatt GI vagy GA-val vannak igazolva, és a formátum felületét mindig pucolja. Az PVD bevonattal bevont matricákat értékelni kell, ha a felfújás kockázata magas.

- Növelje a mérőmérsékletét szoros kanyaroknál, állítsa a távolságot, és irányítsa a nyomást a sarkoknál.

- Minimalizáld a szárazcsúszást. A hegesztés vagy előkezelés előtt folyamatosan olajozza újra, és törölje a maradványokat.

- A kezelések során védeni kell a felületeket. A nemfémes érintkezési pontok és a foltok közötti foltok használata a galvanizált acél befejezésén történő átmeneti kopás elkerülése érdekében.

A pont hegesztés és a javítási hegesztés szempontjai

A cink megváltoztatja az elektródán lévő hőegyensúlyt. A legtöbb műhely sikeresen hegeszt cinkkel vékonyított acélt RWMA 1. vagy 2. osztályú elektródákkal, miközben a 20. osztály akkor segíthet, ha a hegesztési program magasabb hőfokon fut. Nincs egyetlen legjobb választás; standardizáljon, amennyire lehet, és a saját hegesztési ütemtervén alapuló tényleges hőtermelés alapján döntsön. Hegesztési útmutató cinkkel vékonyított anyagokhoz – elektródaanyagok .

- Gyakoribb elektródaélek igazítására számíthat. Használjon megfelelő áramerősséget, nyomást és utánnyomást a kifolyás és a hegesztési pont növekedésének kezelésére.

- Gondoskodjon jó szellőzésről. A bevonat lágyul és elpárolog, mielőtt az acél megolvaszlik, ezért figyelembe véve a cinkréteg olvadáspontját és az alapanyag olvadáspontját, kontrollálja a hőbevitelt.

- A hegesztés utáni tisztítás után pótolja a védőréteget a szabad helyeken. Sok csapat felteszi a kérdést: rozsdásodik-e a cinkbevonat? Ha a védő cinkréteg leég, igen, ezért haladéktalanul pótolja kompatibilis cinktartalmú termékekkel.

Előkezelés és festékrendszer kompatibilitása

A festék tapadása a felület előkészítésén múlik. Egy bevált sorrend: tisztítás, aktiválás, konverziós bevonat, alapozó, majd fedőréteg. Az acéllemez vasfoszfátos kezelése gyakori előkezelés, a cinkfoszfátot gyakran magasabb korrózióállóság érdekében választják, míg a cirkóniumalapú előkezelések foszfátmeghatározás nélküli alternatívát kínálnak, amelyet ma már sok vonal használ. Foszfátbevonatos lemezek festése vagy porfestése akár tízszeresére is növelheti a sópermet-állóságot az ASTM szabvány szerinti vizsgálatok szerint, ahogyan azt a Finishing And Coating áttekintése is bemutatja.

- Száraz helyen tárolja és óvja a nedvességtől. Szedje szét a tekercseket és alkatrészeket, hogy elkerülje a vizes halmozódás okozta foltokat melegen hengerelt alkatrészeknél.

- Alakítsa és vágja megfelelő kenőanyaggal és sima bélyegekkel. Távolítsa el a felesleges olajat hegesztés előtt.

- Hajtsa be és hajlítsa peremet bőven megtervezett görbületi sugarakkal, hogy korlátozza a bevonat repedezését.

- Ponthegesztsen kiválasztott elektródákkal. Rendszeresen tisztítsa meg a hegesztőhegyeket, és távolítsa el a fröccsenéseket.

- Alaposan tisztítsa meg, jól öblítse le, majd aktiválja a felületet.

- Viseljen fel aljzattól és technológiától függő konverziós bevonatot.

- Alapozó, fedőréteg és hőkezelés a megadott horganyzott fémfelület eléréséhez.

- Cink porosodása éles hajtásoknál. Megelőzés: növelje a hajlítási sugarakat, javítsa a kenést, és csökkentse az újraütéseket.

- Mikroszakadások a zsanérvonalak mentén. Megelőzés: reliefsávok kialakítása, élek lekerekítése és a kialakítási pályák megpuhítása.

- Szállítás közbeni horzsolások és dörzsölési nyomok. Megelőzés: használjon elválasztófóliát, puha szerszámburkolatot és tisztítsa a szállítószalagokat.

- Fehér film képződés előkezelt felületen. Megelőzés: szárítsa a alkatrészeket, biztosítson megfelelő légáramlást, és tisztítsa meg a felületet a konverziós bevonat előtt.

Tiszta fémfelület, szabályozott előkezelés és megfelelő hőkezelés tartós festést eredményez horganyzott felületen.

Ha a folyamatok beállítva vannak, a következő lépés a vizsgálat és elfogadás szabályozása, hogy minden bevonatos alkatrész megfeleljen az előírásoknak, és készen álljon a végső festésre.

Vizsgálat és elfogadás melegáztatásos cinkbevonathoz

Nem biztos abban, hogy mit kell elsőként ellenőrizni, amikor horganyzott tekercsek vagy sajtolt alkatrészek érkeznek? Használja ezt a gyakorlati tervet a megrendelt bevonat ellenőrzéséhez, helyes mérése és a megfelelőség dokumentálása céljából, hogy a festés bizalommal folytatódhasson.

Vizsgálat szemmel és tipikus felületi állapotok

Kezdje egyszerűen. Ellenőrizze, hogy a termékcímke tartalmazza az ASTM előírást, bevonatjelölést, minőséget, méretet és egységazonosítót. Ezek kötelező az acélhengerből szállított bevonatos lemeznél. ASTM A924 általános követelmények . Ezután tekintse meg a felületet.

- Megjelenési osztály. Ha festésérzékeny felület szükséges, azt extrahímesen kell megrendelni. A rendes vagy minimalizált csillagszemcsés felület megengedett, és a szabvány nem korlátozza a textúrát.

- Kivitelezés. A tekercseknek és alakdaraboknak munkásokhoz méltó megjelenést kell mutatniuk az adott minőséghez és jelöléshez képest. Néhány tekercs-jellegű hiba előfordulhat egy tekercs részein.

- Olajozás és passziválás. Az acélhengerek enyhén olajozott vagy passziváló réteggel is szállíthatók a raktározási foltok csökkentése érdekében. Ha fehér, poros raktározási foltot lát, valószínű, hogy a darabok nedvesen maradtak alacsony légáramlás mellett. Igazítsa a raktározási és szárítási gyakorlatokat a saját vonalához.

Ne feledje, a horganyzott fém forróbevonatú eljárás során cinkkel vagy cink-vas ötvözettel van bevonva, és a bevonat minőségére vonatkozó elvárásokat meg kell határozni a rendelésben a horganyzott acél felületminőségének megfelelően (lásd a fenti A924-es hivatkozást) .

Bevonatvastagság mérése és elfogadása

A forróbevonatú cinkbevonat elfogadása a termék szabvány szerinti bevonatsúlyon vagy tömegen alapul, nem csupán a mért vastagságon. Az A924 két bírósági módszert és mintavételi mintázatot jelöl meg:

- Mérés–leválasztás–újramérés az ASTM A90 szerint pusztító tömegméréshez, hárompontos mintavétellel (szél–közép–szél) egy mintadarabon, ahol a szélső minták a vágott széltől visszahúzva helyezkednek el.

- Röntgen-fluoreszcencia az ASTM A754 szerint pusztításmentes tömegméréshez offline vagy online módon, meghatározott átvizsgálással és a legkisebb egyedi pontsúly, valamint a hárompontos átlag jelentésével.

Mágneses vagy örvényáramos mérőkészülékek az ASTM E376 szerint becsülhetik a bevonat vastagságát, de az elutasítási döntéseket a fenti tömegmérések szabályozzák (lásd a fenti A924-es hivatkozást) . A teljesség kedvéért a gyakori megnevezések így alakulnak: a G90 egyenlő Z275-tel, és körülbelül 0,0016 hüvelykkel növeli a lemez teljes vastagságát, oldalanként kb. 0,0008 hüvelykkel, ha egyenlően oszlik el a bevonatsúly és az átszámítási útmutató. Használja ezeket az átszámításokat a lemezminőség ellenőrzéséhez a horganyzott acél folyamat során, majd rögzítse az elfogadást a megadott bevonat tömeg szerint.

Tapadás, folytonosság és dokumentáció

Gyors funkcionális ellenőrzésre van szüksége? Használja a termékspecifikációban hivatkozott hajlítási próbát a rideg vagy rosszul tapadó rétegek kiszűrésére (lásd a fenti A924-es hivatkozást) . Festett alkatrészek esetén ellenőrizze a festék Szárazfólia-vastagságát kalibrált mérőeszközökkel, és alkalmazzon statisztikai elfogadási szabályt, például a 90:10-et, hogy a legtöbb mérési eredmény a névleges DFT-nél legyen vagy felette, miközben normál változást engedélyez Elcometer DFT és ajánlott eljárások. Zárja le a kört dokumentációval: a megfelelőségi nyilatkozat vagy tesztjelentés, amely tartalmazza a specifikációt, a bevonatjelölést és az egységazonosítót, az A924 szabvány szerint gyakori szállítási dokumentum.

Minden alkalommal ugyanazokat a széle–közép–széle helyeket mérje, és rögzítse a kalibrálási adatokat a mérőeszköz használata előtt.

- Átvétel. Ellenőrizze a címkéket, a specifikációt, a bevonatjelölést és a csomagolást. Jegyezze fel az olajozást vagy passziválást.

- Látványellenőrzés. Ellenőrizze a tárolási foltokat, kezelési sérüléseket, valamint azt, hogy a felületosztály megfelelő-e a horganyzott felületre.

- Mintavétel. Készítsen próbatesteket, és végezzen hárompontos súlyozás–leválasztás–súlyozás eljárást, vagy XRF analízist a horganyzás eljárása szerint.

- Korreláció. Mágneses vagy örvényáramú mérőkkel végezzen gyors ellenőrzést, amely korrelál a döntő eljárással.

- Tapadás. Végezze el a bevonat hajlítási vizsgálatát a termék specifikációja által előírt módon.

- Festés előtt. Tisztítsa meg a felületet, majd ellenőrizze a festék rétegvastagságát kalibrált mérőeszközzel.

- Dokumentáció. Őrizze meg az eredményeket tekercsszámokkal, mért helyekkel, módszerekkel és kalibrálási naplókkal együtt.

| Hiba vagy állapot | Valószínű ok | Javító intézkedés |

|---|---|---|

| Fehér tárolási folt | Nedves tárolás, alacsony levegőáramlás tárolás vagy szállítás során | Száraz és különálló részek, a szellőztetés javítása, a szabványokban megjelölt passzíválás vagy olajozás gyakorlatainak figyelembevétele |

| Csavarszünet vagy feszültségcsatorna | A kis méretű ID-hez vagy kezelési feszültségekhez való tekercselés | A tekercs azonosító kompatibilitás és kezelése felülvizsgálata; a molnásonkénti temperálási gyakorlat |

| Váratlan szög mintája | Kanyák kémiai és hűtő gyakorlat | A megrendelt felület osztályát megerősítjük; a spangle nem hiba, hacsak nem korlátozza a rendelést |

| Alacsony bevonat tömeg a széleknél | A folyamat változóssága a szalagszélességben | A mintavételi gyakoriság fokozása a határközéppontrészen és a szállítóval való együttműködés a vonalbeállításon |

Ezzel a ellenőrző listával a galvanizált acél befejezései következetességét a találgatás nélkül elfogadhatja vagy megtarthatja. Ezután ezeket a vizsgálatokat a kitöltendő részletekbe és egy kiválasztási útmutatóba alakítjuk, amit a kérdőívbe is be lehet tenni.

Specifikációk minták és a valós környezetekre vonatkozó kiválasztás

Írsz egy kérdést, és nem tudod, hogy hívd a cink bevonatokat? Használja ezt a kitöltött sablont és a kiválasztási útmutatót, hogy a találgatásból a világos, tesztelhető követelményekre lépjen át.

A galvanizált autóalkatrészekre vonatkozó előírásminták

- Termék szabvány és minősége. A szabályozó szabvány és minőségi szint megadása. Példák közé tartozik az ASTM A653 a forró merítéssel galvanizált lapokhoz, az EN 10346 DX-sorozat a hideg alapanyagokhoz, a JIS SECC az elektrogalvanizálthoz, valamint a GA minőségi anyagok, mint például a GA340 vagy GA590 a gal A jellemző típusú, minőségű és felhasználási esetek, beleértve a G90, a G235, a ZM310 és a ZM430-at, lásd az SteelPRO Group ipari útmutatójában található porhuzamos típusú és minőségű termékeket.

- A bevonat típusa és megjelölése. Válasszon HDG GI, EG, GA vagy ZAM. A "szilárdság" a "szilárdság" vagy a "szilárdság" vagy a "szilárdság" vagy a "szilárdság" vagy a "szilárdság" vagy a "szilárdság" vagy a "szilárdság" vagy a "szilárdság

- A formálhatóság és az erő. A báziscélú acél, például a DX52D+Z formázási cél, vagy a magasabb szilárdságú panelek esetében a hivatkozott útmutatóban szereplő EN vagy GA elnevezési konvenciók szerint a GA590.

- Felületminőség és festék szándék. A festék kritikus befejezési követelményeit határozza meg. Megjegyzendő, hogy a festék adhéziójának és hegesztésének a galvanizált módszer a leginkább előnyben részesítendő.

- Elfogadási módszerek. A bevonat tömegének elfogadása a hivatkozott termék szabvány szerint. A gyárban végzett méréseket azonos szabványra igazítsák.

- Húdítás és kötés. A GI és GA közötti helyvesztés vagy ragasztókötés kompatibilitási várakozásait jelölje meg.

- A csomagolás és a kezelés. A nedvesség időtartamának minimalizálása, a levegő áramlásának lehetővé tétele, és a nedves felhalmozás elkerülése, mivel a légköri korróziós hatás az ISO 9223 szerint a nedvességtől, a sótartalomtól és a szennyező anyagoktól függ ISO 9223 korrozivitási kategóriák és tényezők .

- Nyomonkövethetőség. A dokumentumokban a tekercs vagy egység azonosítóját, minőségi kategóriáját, bevonatjelölését és tételre vonatkozó hivatkozásokat kell feltüntetni.

- A feldolgozás utáni befejezés. Az átalakított szubsztrátra szánt előkezelési és festési rendszercsoport állapotát.

Összeegyeztessék a környezetosztályt, a bevonat tömegét és a festékrendszert, mielőtt kiválasztanak egy minősítést.

Környezetvédelmi alapon történő kiválasztási útmutató

Kezdjük a légkör osztályozásával. Az ISO 9223 megmagyarázza, hogy a korrózivitás a nedvesség, a levegőben lévő sótartalom és a kén-dioxid idővel növekszik. Ezután válasszon ki a fényviszonyhoz megfelelő bevonatcsaládot és tömeget, a fenti iparági útmutatóból a HDG, EG, GA és ZAM bizonyított felhasználási eseteit felhasználva.

| Expozíciós forgatókönyv | A korrozivitás tényezői | Ajánlott cinkoldat | Megjegyzések |

|---|---|---|---|

| Szintén nem átalakított | Alacsony nedvesség, az esztétika első. | EG, mint például SECC | Nagyon sima felület festékhez vagy látható területekhez |

| Általános külső, külvárosi közúti használat | Megszakított nedvesítés, jégmentő sók | Melegen hengerelt GI, mint a G90 vagy a GA340 | Egyensúly a formálhatóság és az áldozatos védelem között |

| Parti vagy ipari permetezési zónák | A levegőben lévő kloridok, szennyező anyagok | G235 HDG vagy ZAM, mint a ZM310; a szélsőségesebb ZM430 használatát | A nagyobb bevonat tömeg és a ZnAlMg vezetésenként fokozza a tartósságot |

| A 7802 vtsz. alá tartozó gépek | Útcsapás, szikra | Galvanizált acél, mint például az S-sorozat +Z, vagy GA590 | Szükség esetén erős festékkel kombináljuk |

Amikor mérlegeljük a forró merítés és az elektrogalvanizálás közötti különbséget, ne feledjük, hogy az elektrogalvanizálás és a forró merítés gyakran egy ultra sima egységesség és egy magasabb védelem között van. A forró nedvesített acél széles körben elérhető az autóipari lemezekhez és a bélyegzőkhöz is.

Életciklus és beszerzési döntéshozó tényezők

- Korróziós stratégia. A kovácsolt acél rozsdamentes? - Nem, nem. Az anyag ellenálló, és a megfelelő bevonat- és festéktömegnek tükröznie kell a fent említett környezetet.

- Készíthető. A GA gyakran segít a hegesztésben és a festék ragaszkodásában, az EG előnyben részesíti a felső szintű megjelenést, és a HDG vastagabb áldozati cinket kínál a szélekhez és a csiszokhoz.

- Költség és kínálat. Csak azt mondd meg, amire szükséged van. A járműpiaci elemzésekhez használt forróhuzalás során a HDG továbbra is domináns választás sok karosszéria- és alvázalkalmazás esetében Az autóipari cinkes acélpiac áttekintése .

- Kockázatkezelés. A csomagoláson a nedvesség időtartamának korlátozására hivatkozni kell, és a viták elkerülése érdekében a hivatkozott szabvány által meghatározott elfogadást kell meghatározni.

| Opció | Korrózióállóság | Élvédő | Festhetőség | Vashozamosság | Tipikus használat |

|---|---|---|---|---|---|

| Csak festékhez készült acél | Jó, ha sértetlen. | Alacsony | Jó | Jó | Belső részek |

| EG | Jó | Mérsékelt | Legjobb | Jó | Fényes panel |

| HDG GI | Jobb | Jobb | Jó | Jó | A test alatti, általános külső |

| - Nem. | Jobb | Jobb | Legjobb | Legjobb | Színes, pontfűtött panel |

| ZAM | Legjobb | Legjobb | Jó | Jó | Kemény part menti vagy ipari zónák |

Zárja be ezeket a választásokat a kérdőívbe, és kész legyen a gyártás során érvényesíteni őket. Ezután a valós helyzetben is megvizsgáljuk a hibaindulatokat, és lépésről lépésre megmutatjuk a javítási eljárásokat, amelyeket a boltban és a területen is használhat.

Autókarosszériák hibamódjai és javítási eljárások

Lát szürkefehér poros réteget vagy barna csíkokat egy varratnál, és kíváncsi, mi történt? Rozsdásodik a horganyzott acél? A rövid válasz az, hogy a károsodás, nedvességfelhalmozódás és tárolási körülmények döntik el, látható-e horganyrozott rozsda. Rozsdásodik-e a horganyzott fém üzem közben? Igen, de meg lehet állítani, és javítható, mielőtt a horganyzott acél rozsdája továbbterjedne.

Gyakori hibamódok üzem közben

- Fehér tárolási folt. Újonnan horganyzott alkatrészek, amelyek nedvesen maradnak szellőztetés nélkül, stabil patinával szemben fehér vagy szürke cink-hidroxid lerakódásokat képeznek. A szárítás és szellőztetés az első javítási lépés, mivel a védőpatina kialakulásához levegőciklusokra van szükség – American Galvanizers Association, nedves tárolási folt és patina.

- Vágott élek és varratok alámaródása. Vágott éleknél és átfedéseknél a kapilláris hatás által megtartott víz résnyi helyet hoz létre, ahol a korrózió befelé halad. A korai tisztítás, tömítés és bevonás megelőzi a további súlyosbodást – Bradley-Mason, vágott él korrózió áttekintés.

- Kopás kezelése. A kezelés során keletkezett kis üregek vagy karcolások indítóponttá válhatnak. Ezeket azonnal hárítsa el, hogy megakadályozza a cinkbevonat alól induló rozsdásodást.

Gyári és terepi javítási lépések

- Állítsa le az aktív károsodást. Válassza szét az alkatrészeket, biztosítson szellőzést, és alaposan szárítsa meg. Ez az első lépés a fehér raktározási folt esetén az AGA útmutatása szerint.

- Értékelje a súlyosságot. A könnyű vagy közepes fehér folt gyakran eltűnik, ha szabad levegőnek van kitéve. A súlyos vagy extrém lerakódások eltávolítást és szabványok szerinti javítást igényelnek az említett AGA dokumentumban foglaltak szerint.

- Tisztítás. Használjon kemény nylonsikát és megfelelő tisztítószert, majd öblítse le csapvízzel, és szárítsa meg. Mérje meg a maradék cinkréteg vastagságát az AGA gyakorlatnak megfelelően ugyanebből a forrásból.

- Javítsa a sérült területeket az ASTM A780 szabvány szerint. Lehetőségek közé tartozik cinkdús festék, cinkpor-metallizálás vagy cinkalapú forrasztás. Cinkdús festéknél a száraz réteg tömegszázalékban 65–69% vagy 92% feletti fémes cinket tartalmaz, és a javító bevonat vastagsága 50%-kal nagyobb legyen, mint a környező cinkréteg, de ne haladja meg a 4,0 mil-t. A cinkalapú forrasztásoknál kb. 600 °F (315 °C) előmelegítés szükséges, a végső javítási vastagságot pedig a specifikáció határozza meg. Az érintőjavitó anyagoknak egy alkalmazással legalább 2,0 mil vastagságot kell elérniük AGA érintőjavitás és javítás, ASTM A780 módszerek .

- Zárja le az éleket és varratokat. Tisztítás és javítás után zárja le az átfedéseket, hogy megakadályozza a vízfelhalmozódást, amely a galvanizált acél csatlakozó részeinél rozsdásodást okozhat (lásd Bradley-Mason hivatkozás) .

- Alapozás és fedőréteg felvitele. Olyan bevonatokat használjon, amelyek kompatibilisek a meglévő festékréteggel. Kerülje a passziváló rétegek alkalmazását festés előtt, mivel azok ronthatják a tapadást (lásd AGA nedves tárolási foltokra vonatkozó hivatkozást) .

Hegesztési és érintőjavitási szempontok

A hegesztés után távolítsa el a maradványokat a hőhatású zónából, és állítsa helyre a védettséget az ASTM A780 javítási módszerek alkalmazásával. Be fog rozsdásodni a horganyzott felület, ha a hőhatású zóna véden lenne – igen, ezért sürgősen újrahorganyozandó a cink leégett területe.

Cinktartalmú festék

- Előnyök: Hidegen felhordható, bonyolult alakzatokhoz is alkalmas; a cinktartalom és rétegvastagság pontos célok szerint meghatározható az A780 szabvány szerint.

- Hátrányok: Tiszta, száraz acélfelületet igényel; megjelenése nem feltétlenül illeszkedik tökéletesen a környező horganyzott felülethez.

Cinkspray-metallizálás

- Előnyök: Erős cinkréteg kialakítása legalább a termék előírásainak megfelelően; nagyobb felületekhez is jól alkalmazható.

- Hátrányok: Speciális felszerelést és jártas alkalmazást igényel.

Cinkalapú forrasztó

- Előnyök: Jól összeolvad a környező cinkkel; tartós, metallurgiai javítás.

- Hátrányok: Kb. 600 °F (315 °C) előmelegítést igényel; a hő befolyásolhatja a szomszédos felületeket.

Gyorsan szárítsuk, zárjuk be a varratokat, és védjük a széleit, hogy ne legyen alulvágás.

A lényeg, hogy a porosztás a levegő áramlása nélkül vagy a sérült széleknél is megtörténhet, de a fenti lépések segítségével ellenőrizheti, hogy hol kezdődik a porosztás és meghosszabbítja az élettartamot. Ezután megmutatjuk, hogyan válasszunk egy integrált partnert, aki összehangolja a tárolási, gyártási és bevonatkezelési irányításokat a prototípusból az SOP-be.

Az integrált partner kiválasztása a porosított autóalkatrészek számára

Amikor a határidők szorosabbak és a tűréshelyzetek szűkülnek, ki tartja a cink bevonatot következetesnek a tekercstől a kész szerelvényig? A megfelelő partner. Íme, hogyan lehet egy lépésről lépésre értékelni, hogy a kovácsolt folyamat támogatja a minőséget, a költségeket és a bevezetési dátumokat.

Mit kell keresni egy kovácsolókapacitású fémpartnerben

- Minőségirányzatok, amelyek illeszkednek az autóiparhoz. Az ISO 9001 és IATF 16949 szabványok ellenőrzése, erős minőségellenőrzési rendszerekkel kiegészítve, mint például CMM és képfeldolgozó rendszerek, valamint SPC és APQP stílusú tervezés. Ezek a PrimeCustomParts válogatási keretrendszerének alapvető kiválasztási kritériumai sajtolásból és szerelésből álló alkatrészekhez igényes szektorokban.

- Műszaki szakértelem szélessége. Haladó és átviteli sajtolás, saját gyártóeszközök, hegesztés és szerelés. Képesség a prototípusoktól egészen több millió alkatrészig skálázni.

- Műszaki együttműködés. DFM támogatás, alakítási szimuláció és gyors prototípusgyártás korai gyártások kockázatának csökkentésében.

- Technológiai fejlesztések. Modern sajtók, automatizálás, sablonon belüli érzékelés és adatvezérelt vezérlések ismételhetőség javítása érdekében.

- Felületkezelési szakértelem. Tapasztalat HDG, EG és GA koordinálásában, előkezelést és festésre kész állapotot is beleértve.

- Környezettudatosság és megbízhatóság. Környezetvédelmi gyakorlatok és az időben történő szállítások múltja hosszú távú stabilitásra utal.

Folyamatintegráció és minőségbiztosítás

Képzeljen el egy felelős csapatot, amely a sajtolást, felületelőkészítést, forróbevonást, galvanealizálást vagy elektro-galvanizálást és az összeszerelést végzi. Kevesebb átadás-átvétel kevesebb változót, világosabb kommunikációt és szorosabb határidő-ellenőrzést jelent. A teljes körű fémszerkezetgyártási partnerhez való kiszervezés emellett hozzáférést is biztosíthat speciális felszerelésekhez, méretezhető kapacitáshoz és strukturált minőségbiztosításhoz, amelyre sok egylépcsős műhely nem képes. LinkedIn gyártási partnerek útmutatása .

Kérdezze meg minden jelölttől egyszerűen: hogyan cinkesítik a járműipari alkatrészekhez használt acélt az önök gyártósorán? Egy hiteles válasz leírja az HDG eljárást és az alternatívákat. Melegcinkesítés során a tisztított acélt kb. 860°F (460°C) hőmérsékletű olvadt cinkfürdőbe merítik, majd lehűtik, így cinkpatina képződik. A galvanneal eljárás a fürdő után újra felmelegíti az anyagot, hogy cink-vas ötvözet keletkezzen, amely javítja a festék tapadását. Az elektrocinkesítés elektromos áram segítségével visz fel cinket fürdő nélkül. Annak ismerete, hogy melyik eljárást alkalmazzák, és hol, felfedi a cinkesítési folyamatuk irányítását és a festékkel való kompatibilitást. National Material – áttekintés a cinkesítési módszerekről.

| Képességtartomány | Mit ellenőrizzen | Miért fontos? |

|---|---|---|

| Sajtolás és szerszámozás | Sajtókapacitás, progresszív szerszámozás, sablonon belüli érzékelés, gyors szerszámkarbantartás | Minimálisra csökkenti a bevonat sérülését, és megtartja a méretek előírt határait |

| Bevonat útvonala | Meghatározott GI, GA vagy EG folyamat, továbbá előkezelési és festéskész állapotra készítési lépések | Összehangolja a cinkesített folyamatot a hegesztési és festési teljesítménnyel |

| Mérés- és minőségbiztosítás | CMM, képfeldolgozásos ellenőrzés, SPC, dokumentált folyamatszabályozási tervek | Növeli az ismételhetőséget és gyorsan határolja be a problémákat, ha felmerülnek |

| Szállítási méretezhetőség | Prototípuscellák készítése nagy sorozatgyártási vonalakon, egyértelmű PPAP-készség | Simítja a próbagyártás és a SOP közötti átmenetet |

Integrált minőség és integrált ütemterv együtt alacsonyabb teljes kockázatot és gyorsabb bevezetést eredményez.

Prototípustól az SOP-ig megbízható átfutási időkkel

Itt egy egyszerű útvonalterv, amelyet bármely beszállítóval alkalmazhat.

- Az RFQ során határozza meg az acélminőséget, a GI, GA és EG típusokat, a bevonat tömegét, valamint a festékrendszer szándékát. Kérdezze meg: hogyan cinkesítik az acélt ehhez az alkatrészhez, és hogyan ellenőrzik a bevonat folytonosságát és vastagságát.

- A próbagyártáshoz igazítsa a kialakítást, hegesztést és előkezelést a tervezett bevonathoz. Rögzítse a tapasztalatokat egy vezérlési tervben.

- Az SOP előtt rögzítse a mérési pontokat és a jelentéstételi gyakoriságot a bevonat tömegére és megjelenésre. Tisztázza a csomagolást, amely megakadályozza a nedves raktározás okozta foltokat.

Integrált példát keres, amelyet az ön ellenőrző listája alapján értékelhet? A Shaoyi gyors prototípuskészítést, összetett sajtolást és koordinált felületkezeléseket, beleértve a horganyzott és kapcsolódó bevonatokat is, IATF 16949 minőségirányítási rendszer mellett kínál, valamint támogatja az összeszerelést. Elemezze képességeiket egy adatpontként, miközben több szállítót is összehasonlít ugyanazok alapján. Shaoyi szolgáltatások .

Használjon egységes nyelvezetet a jelöltek értékelésekor. Legyen szó meleg horganyzásról, melegbevonatról, HDG-ről vagy egyszerűen GI-ről, győződjön meg róla, hogy el tudják magyarázni HDG folyamatszabályozásaikat, ellenőrzési módszereiket és a festésre történő átadást világos, tesztelhető kifejezésekben. A következő szakaszban mindezt kulcsfontosságú tanulságokká és azonnal alkalmazható, szerepkörhöz kötött akciósíkká foglaljuk össze.

Tanulságok és következő lépések acélvédelemhez korrózió ellen

Készen áll arra, hogy a megszerzett tudást megbízható úton használható alkatrészekké alakítsa? Itt vannak azok az alapvető lépések, amelyeket már ma megtehet, valamint azok az előírások és partnerek, amelyek biztosítják az egységes eredményt.

Főbb tanulságok a cinkbevonatú védelemről

- Miért hat a cink. A cink kétféleképpen védi az acélt: gátolja a korróziót, valamint áldozati hatásként működik, és stabil patinát képez, amely kb. 1/30-adára lassítja a cink elvesztését az acélhoz képest. Ezért választják hosszú élettartamú, igényes projektekhez – American Galvanizers Association, korrózióvédelmi áttekintés.

- Mi a horganyzás és mi az úgynevezett melegáztatásos horganyzás. Egyszerűen fogalmazva, a tiszta acélt olvadt cinkbe mártják, így egy fémkristályos cink-vas bevonat keletkezik, amely védi az anyagot a nedvességgel, sókkal és savakkal szemben – Xometry, melegáztatásos horganyzás alapjai.

- Az élettartam körülményektől függ. A horganyzás élettartamának kérdése valójában a környezeti feltételekre, a bevonat tömegére, az előkezelésre, a festésre és a karbantartásra vonatkozik. Csökkentse a nedves állapot idejét, őrizze meg a bevonat épségét, és a védelem hosszabb ideig tart.

Megfelelő eljárás, megfelelő specifikáció, megfelelő partner.

Műszaki, minőségi és beszerzési akcióterv

- Tervezési mérnöki szolgáltatás

- Válassza ki a GI, GA vagy EG típust a funkció és a felületminőség alapján. Dokumentálja a bevonat típusát és tömegét a hatályos szabvány szerint.

- Tervezze meg a cinkbevonat feletti festést ott, ahol szükséges. Hogyan védje meg a cinkbevonatú acélt a rozsdásodástól? Kezdje megfelelő előkezeléssel és kompatibilis alapozókkal.

- A rajzjegyzetekben határozza meg a vizsgálati és javítási elvárásokat, hogy elkerülje a félreértéseket.

- Gyártás és festés

- Tartsa a alkatrészeket szárazon és szellőztetetten a raktározás során, hogy a cink patina kialakulhasson. Kerülje a nedvesen történő egymásra helyezést.

- Festés előtt kövesse az elismert gyakorlatot a cinkbevonatú felületek előkészítésére, hogy a tapadás és tartósság elérje a célokat; AGA horganyzás szabványok áttekintése, beleértve az ASTM D6386-ot és kapcsolódó módszereket.

- Hogyan akadályozza meg az acél rozsdásodását üzem közben? Tisztára kezelt alapanyagok, megfelelő konverziós bevonat és kompatibilis festékrendszer használata a cinkréteg felett.

- Minőség és ellenőrzés

- Mérje a bevonat vastagságát és folytonosságát a szabványokban hivatkozott kalibrált mérőeszközökkel és módszerekkel. A sérült helyeknél használja a meghatározott javítási eljárásokat.

- A helyszín és módszer szerint rögzítse az eredményeket, hogy a elfogadás ellenőrzhető legyen.

- A beszerzés és a beszállítók

- Kérd meg minden beszállítót, hogy magyarázza el végig a folyamatot. A világos válasz arra, hogy hogyan védjük meg a vasat a rozsdásodástól, a megfelelő felületelőkészítésre, a felismerett vizsgálatokra és javítási gyakorlatokra vonatkozik.

- Vegyük figyelembe az integrált szolgáltatókat, akik prototípusokat készíthetnek, bélyegezhetnek, felületkezelést végezhetnek és egy tető alatt összeszerelhetnek. Példaként a Shaoyi az IATF 16949-es minőséget kínálja, valamint a nyomtatást, a koordinált felületkezelést, beleértve a galvanizált és a szerelési támogatást. Shaoyi szolgáltatások .

Hová forduljunk a szolgáltatások és szabványokért

- Szabványok és módszerek. Lásd az ASTM A123, A153, A767, A780, D6386, D7803 és E376 irányító és támogató dokumentumok összevont áttekintését, hogy összehangolja a specifikációkat, a vizsgálatokat és a javításokat az elismert gyakorlatokkal AGA listája a verőműanyag-szolgáltatási szabványokról és gyakorlatokról .

- Mechanizmusok és tartósság. A fenti AGA korrózióvédelemről szóló útmutatóban ismertetjük, hogy miért működik a cink, és hogyan járul hozzá a patina a hosszú élettartamhoz a légkörben való kitettségben.

- A folyamat alapjait. A frissítéshez, amit megoszthat a csapatával, amikor megkérdezik, hogy mi a forró merítésű porosított, mutassa meg nekik a korábban említett forró merítésű folyamat magyarázatát.

Ha ezeket a lépéseket beveszi a kérdőívbe és a kontrolltervbe, akkor a korróziós teljesítmény növelése túlzott részletesség nélkül lehetséges. Ha a bevált mechanizmusokra, a világos szabványokra és a hozzáértő partnerekre összpontosít, bizalommal szállíthat tartós poros alkatrészeket.

A galvanizált bevonatokról szóló FAQ

1. A Miért mondja a Rustoleum, hogy ne használjon poros fémre?

A friss cinkfelületek reagálhatnak néhány oldószer-tartalmú alkid festékkel, ami gyenge tapadást okoz. A helyes lefestéshez tisztítsuk el az olajat, szükség esetén enyhén szúrjuk le, alkalmazzunk megfelelő átalakító bevonatot vagy mosási alapvetőt, majd használjunk összeegyeztethető alapvetőt és felső bevonatot. A galvanizált szubsztrátok előkészítésének elismert lépéseinek követése javítja az adhéziót és a tartósságot.

2. A székhely. A kovácsolt acél rozsdásodik az autókon?

Igen, bizonyos feltételek mellett. A kovácsolt acél ellenáll a korróziónak a korláttal és a káros védelemmel, de a beágyazódott nedvesség, az útvíz, a sérült bevonat, a vágott szélek és a szoros repedések még mindig megrongálhatják. A alkatrészeket szárazon tartsa, a varratokat lezárja, tisztítsa el a sókat, és a cinkben gazdag termékekkel javítsa a csiszolókat a védelem fenntartása érdekében.

3. A szülői család. Mi a forró merítés az autóipari acélhoz?

A folyamat során tiszta acélt merítenek olvadt cinkbe, amelynek hatására cink-vas bevonat képződik és kötődik az acél felületéhez. Az autóiparban folyamatos vonalak állítanak elő GI típusú anyagot maximális áldozati cinkhatás érdekében, vagy GA típusút, ha cink-vas ötvözet felületet részesítenek előnyben a festékragasztás és a pontkötés konzisztenciája érdekében.

4. Hogyan cinkzelnek acélt járműalkatrészekhez?

A tipikus HDG eljárás lépései: felülettisztítás és aktiválás, szabályozott hevítés, merítés olvadt cinkbe, gázzal történő lekaparás a vastagság beállításához, opcionális galvannealing (hőkezelt cinkbevonat), majd hűtés és enyhe olajozás. Az elektrocinkzelés egy másik módszer, amelynél elektromos áram segítségével visznek fel cinkréteget nagyon sima felület érdekében. Az integrált gyártók képesek egységes minőségi rendszer (pl. IATF 16949) keretein belül koordinálni a kihajtást, bevonást és ellenőrzést végponttól végpontig. Például a Shaoyi IATF 16949 tanúsítvánnyal rendelkező kihajtó, felületkezelő (beleértve a cinkzelveket) és szerelési támogatási szolgáltatásokat kínál.

5. Hogyan védik meg a cinkzelt acélt a rozsdásodástól a gyártás után?

Kerülje a nedves lerakódást, biztosítson megfelelő szellőzést, és tartsa tisztán a felületeket, hogy kialakulhasson a cink patina. Festés előtt használjon bevált előkezelési eljárást és kompatibilis alapozókat. A csatlakozásoknál válassza szét az eltérő fémeket, zárja le az átfedéseket, és cinkbevonatú rögzítőelemeket válasszon. A sérült területeket cinktartalmú festékkel vagy metalizálással javítsa, hogy visszaállítsa a feláldozódó védelmet.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —