Folyamatos sablon helytelen betáplálásának hibaelhárítása: A 4 fő ok

TL;DR

Azonnali diagnosztikai prioritás: A vezetősínek vagy érzékelők állítása előtt ellenőrizze a pilótaengedélyezés időzítését . A szakmai adatok szerint az indokolatlan folyamatos kivágó sablonok táplálási hibái több mint 90%-a a táplálás engedélyezési kalibrálásának helytelen beállításából származik.

A hibaelhárításnak ezt a hierarchiát kell követnie: Először lassítsa le a sajót, és győződjön meg róla, hogy a tápláló görgők pontosan akkor nyílnak ki, amikor a pilótapöckek belépnek a sávba. Másodszor, ellenőrizze a táplálási vonal magasságát és a sablon igazítását a megakadás elkerülése érdekében. Harmadszor, ellenőrizze az anyag minőségét, például a tekercs oldalirányú görbülete (késpenge hajlítás). Végül ellenőrizze a fizikai akadályokat, mint például slug Pulling vagy ragadós kenés. A vezérlőkioldás időzítésének beállítása a pozícionálási hibák túlnyomó többségét kiküszöböli.

Diagnosztikai fázis 1: A vezérlőkioldás időzítésének kritikus fontossága

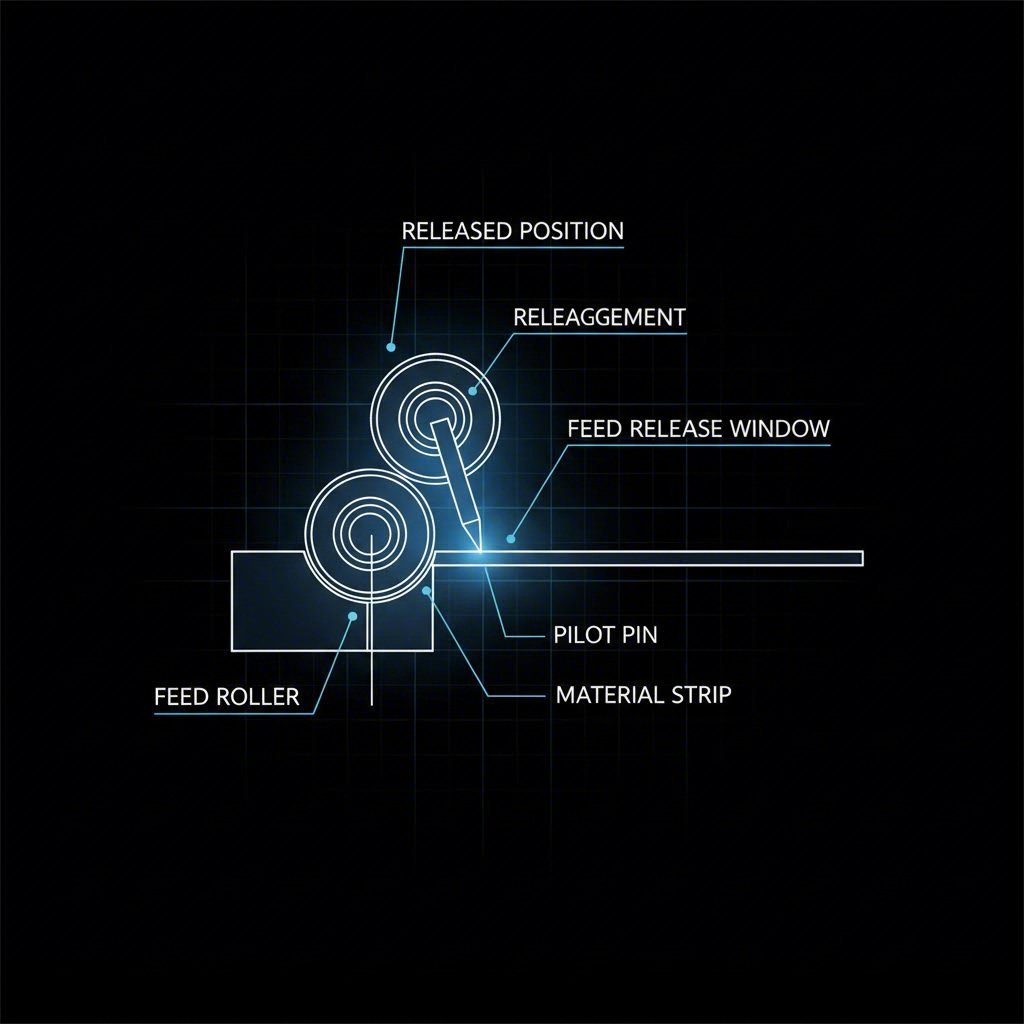

A sajtolási hibák hierarchiájában a vezérlőkioldás (vagy előtoláskioldás) mechanizmus a leggyakoribb okozó. Az ebben rejlő mechanikai logika egyszerű, de kegyetlen: a tekercset előtoló berendezés egy lépéssel tolja előre az anyagot, de a sablon vezérbökjei felelősek a végső mikro-igazításért. Ahhoz, hogy ez az átadás hiba nélkül megtörténhessen, az előtoló görgőknek pontosan abban a pillanatban kell elengedniük a szalagot, amikor a vezérbökjei megfogják az anyagot.

Ha az előtoló görgők túl korán nyílnak, az felvételi hurkot (a lazaság a tápláló és a tekercs között) hátrahúzó feszültséget hoz létre, amely kihúzza a szalagot a helyéről, mielőtt a vezetőcsapok rögzítenék azt. Ez gyakran inkonzisztens pitchnél vagy rövid előtolásnál jelentkezik. Ugyanakkor, ha a hengerek túl későn nyílnak ki, a szalag mereven fogva marad, miközben a csonkolt csúcsú vezetőcsapok igyekeznek azt igazítani. Ez a küzdelem a tápláló fékje és a vezetőcsap pozícionáló ereje között görbült szalagokhoz, megnyúlt vezetőlyukakhoz és eltört vezetőcsúcsokhoz vezet.

A kiengedési pont beállításának eljárása:

- Lassítsa le a sajót lassan, amíg a golyóorrú vezetőcsapok vége csak elkezd belépni a szalaganyagba.

- Ezen a pontos ponton a táplálóhengereknek ki kell nyílniuk (kiengedniük).

- Folytassa a sajó lassú mozgatását a stroke aljáig (180 fok) és fel a visszatérő stroke során. A hengereknek ezen idő alatt teljesen nyitva kell maradniuk, hogy a szalag szabadon mozoghat, miközben az alakzáró záródik és kinyílik.

- A görgők csak akkor szoríthatják újra össze a szalagot, miután a vezetőelemek teljesen visszahúzódtak, és a szalag visszatért az előtolási magasságba.

Ez a „szabadon lebegő” időszak megváltoztathatatlan. Olyan sablonok esetében, amelyeknél jelentős emelés van (például mélyhúzott alkatrészek gyártásánál), az időzítést úgy kell beállítani, hogy figyelembe vegye az emelőrudak függőleges mozgását. Ha a görgők még mindig emelt helyzetű szalagra zárnak, akkor az anyag visszahúzódik, miközben leereszkedik az előtolási vonalra, ami garantáltan hibás előtolást eredményez a következő ütésnél.

Diagnosztikai fázis 2: Előtolási magasság és sablonigazítás

Miután az időzítést ellenőriztük, a következő izolálandó változó az előtolás geometriája. A sablonbeállítás egyik alapszabálya, hogy az anyagnak párhuzamosan kell belépnie az eszközbe a sablon felületéhez képest. Ha a táplálási vonal magasságát nincs megfelelően beállítva — még ha csak egy töredék hüvelyknyivel is —, akkor szöges irányvektort ad a tolóerőnek. Így a szalag sima csúszása helyett lefelé vagy felfelé kerül a vezetőkbe, ami súrlódást, hullámosságot és végül elakadást okoz.

Táblaigazítási ellenőrzőlista:

- Függőleges magasság: A szalag alja, amikor elhagyja az adagolót, pontosan meg kell egyezzen a bélyeg állványának tápfelszínével (emelők vagy kopólemezek teteje).

- Párhuzamosság: Az adagoló középvonala tökéletesen párhuzamosnak kell lennie a bélyeg középvonalával. Az igazítás hiánya oldalirányú terhelést okoz a vezetőcsapokon, amelyek emiatt meghajolhatnak vagy előbb elkopnak.

- Bélyegkulcsolás: Ne csak a csavarokra hagyatkozzon a bélyeg igazításánál. Használjon precíziósan megmunkált bélyegkulcsokat a rögzítőlemez hornyokban, hogy matematikailag biztosítsa a szerszám párhuzamosságát az sajtóágy és az adagoló felületével.

Mélyhúzás alkalmazásai esetén a kihívások növekednek. Amikor a sávot felemelik a bélyeg felületéről, hogy előrehaladjon, a rögzített adagoló és a megemelt sáv közötti szög megváltozik. Ha az adagoló túl közel van a bélyeghez, ez a szög meredek lesz, ami meggörbíti az anyagot. Az adagoló és a bélyeg közötti távolság növelése – vagy magasságállítható adagolóasztal használata – csökkentheti ezt a szögbeli terhelést, és megakadályozhatja, hogy a sáv beakadjon a felemelőkbe.

Diagnosztikai fázis 3: Anyag- és sávproblémák (oldalirányú görbület és hordozó)

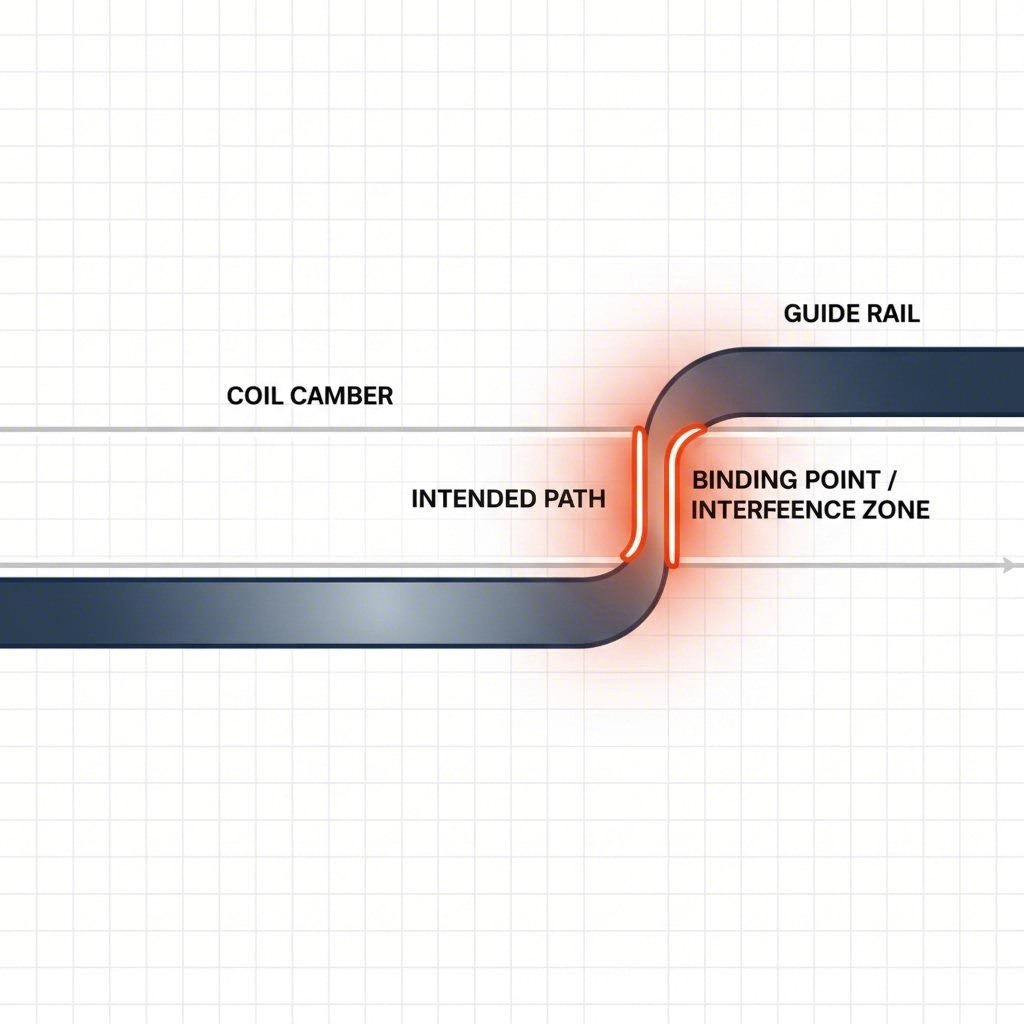

Néha az eszköz és az adagoló tökéletes, de az alapanyag nem megfelelő. Tekercs oldalirányú görbülete , amit gyakran „sarulásnak” neveznek, a szélesszabás során keletkező, a tekercsanyag élén jelentkező görbületre utal. Amikor egy ívelt sávot merev, párhuzamos vezetősínek között kényszerítenek át, az úgy viselkedik, mint egy ék. Végül a görbület miatt a sáv egyik sínnel szemben elakad, és nem éri el az előre helyezett ütközőt.

Gyakori hiba, ha a szalagvezetőket túl szorosan állítják be. A műveletvégzők gyakran szorosabbra húzzák a vezetőket, hogy „kényszerítsék” az anyagszalagot egyenesre. A vezetősinckek azonban csupán annyit kell elvégezniük, hogy a szalagot a vezetőcsapok fogási tartományán belülre irányítsák. Ezek nem képesek a ferdeséget kijavítani. Ha tapasztalja, hogy az anyagszalag megakad, lazítsa kissé az előtoló vezetőket, hogy a vezetőcsapok el tudják végezni a végső pozícionálást. Amennyiben a ferdeség jelentős (az ASTM előírásain kívül esik), a probléma gyökéroka a kiegyenesítő beállításaiban vagy a hasító szállítóban keresendő, nem pedig az alkatrészben.

Szállítósín integritása: Progresszív sablonoknál a szállítósín az alkatrészeket szállító vázszerkezet. Ha a szállítósínt túl gyengén vagy keskenyen tervezték, az előtoló tolóereje miatt a sín meghajolhat, különösen akkor, ha az anyagszalag ellenállással találkozik. Ellenőrizze a szállítósínt összenyomódás vagy harmonikaszerű sérülés szempontjából, mivel ez azt jelzi, hogy az előtoló erő meghaladja az anyagszalag oszloperősségét.

Diagnosztikai fázis 4: Akadályok és mechanikai interferenciák

A hibás takarítás utolsó kategóriája a fizikai blokkokat jelenti a szerszámon belül. Slug Pulling egy hírhedt bűnöző, aki egy ütött, törmelékből készült golyót ragaszkodik a ütőfelülethez, és kihúzza a gombból. Ha ez a golyó a szalag felszínére esik, megakadályozza az anyag haladását, vagy kettős fém ütközést hoz létre.

A közönséges akadályok:

- Magnetizmus: A szerszámcélból származó maradék mágneses erő a csigákat vagy csíkokat is el tudja tartani. A tömítőkészlet demagnetizálása egy szabványos karbantartási lépés.

- A kenőanyag viszkozitása: A túl ragasztós olaj (magas viszkozitása) szívóhatást okozhat, ami a csigolyák ragaszkodását okozza a ütőhöz. Ezzel szemben a túl vékony olaj nem védi meg a pilótacsapokat a felkavaródástól.

- Borítékok: A hordozócsíkon lévő nagy törés a felemelő vagy a vezetősávhoz ragadhat, és azonnali megállítást eredményezhet.

Amikor a nagy mennyiségű gyártás krónikus problémákkal néz szembe az anyag konzisztenciájával vagy a szerszám kopásával, a megoldás gyakran maga a gyártási stratégia újravizsgálását igényli. Az IATF 16949 szabványnak megfelelő autóipari alkatrészek esetében olyan szakemberrel kell együttműködni, mint például a Shaoyi Metal Technology a prototípusgyártás és a tömeggyártás közötti szakadékot áthidalja. A 600 tonnáig terjedő nyomtatási tonnát kezelő képességük, valamint a precíziós vezérlő karok vagy alkerekek kezelése biztosítja, hogy az alapvető folyamatváltozók, mint például az anyagkezelés és a formázás karbantartása, stabilizálódjanak, mielőtt leállási eseményekké válnának.

Végül is a rossz táplálkozás csak egy tünet, nem pedig a betegség. Ha módszeresen ellenőrizzük az időzítést, az összehangolást, az anyag egyenességét és a fizikai távolságot, azonosíthatjuk a mechanikai valóságot, ami megakadályozza a szalag előrehaladását.

Gyakran feltett kérdések: Progressive Die hibaelhárítás

1. A Honnan tudjam, hogy késik a pilóta kiadásom?

Ha a kísérleti kiadást túl későn állítják be, gyakran látni fogja, hogy a hosszabbított kísérőlyukak a sztriptípiában. Ez azért történik, mert a vezérlőcsap a lyuk szélére húzza, miközben az etető még mindig szorítja az anyagot. Lehet, hogy egy különös "csapogó" hangot is hall, amikor a szalagot kényszerítjük a helyére, vagy észlelhetjük a pilótacsúcsok korai kopását.

2. A székhely. Milyen a megfelelő táplálékvezeték magassága?

A tápvezeték magasságát úgy kell beállítani, hogy az anyag a szálba tökéletesen vízszintesen kerüljön, a felvonók vagy a szálfelület szintjével összhangban (az eszköztervezés függvényében). A jó alapszabály az, hogy a szalag ne érintsék meg a vezetősávok alját vagy tetejét, amikor belép. A függőleges távolság közepén kell lebegnie.

3. A szülői család. A pilóta nyomásának növelése helyrehozhatja a hibás tápkezelést?

- Nem, nem. A szökőelemek nyomásának növelése a pilótákra vagy a felemelőkre ritkán javítja a hibás tápellátást, és gyakran elfedik az okait. Ha a szalag nem találja meg a helyet, a probléma szinte mindig az időzítés (szabadulás) vagy a geometriai (kötés) oka. A növekvő nyomás valószínűleg csak a pilótáknak okozza, hogy átütözzék a szalagot vagy bekötjék a hordozóhálózatot.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —