Sajtótonnázis kiszámítása autóalkatrészekhez: Mérnöki útmutató

TL;DR

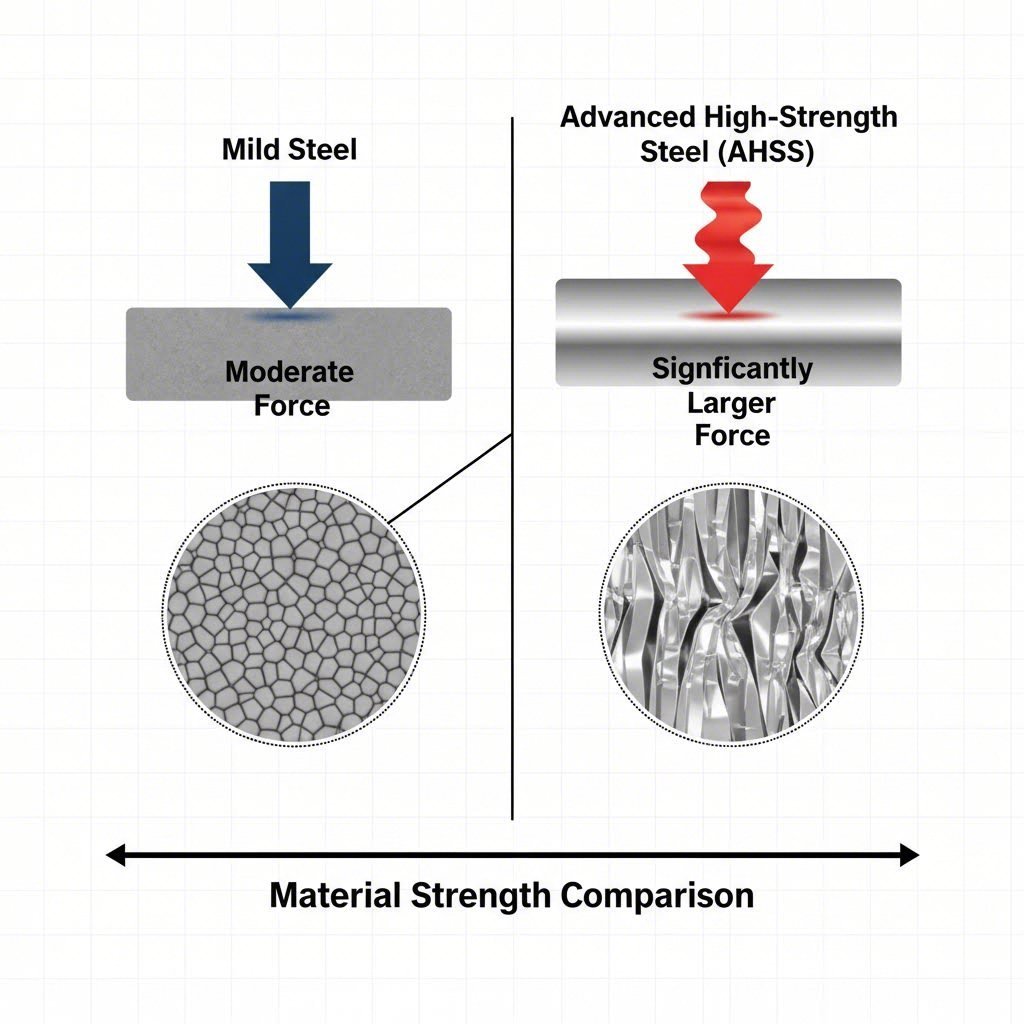

Pontosan autóalkatrészek sajtolóerő-számítása különböző megközelítéseket igényel a fémhengerlés és az öntési formázás esetében, különös figyelmeztetéssel a modern anyagokra. Fémhengerlés esetén az alapvető képlet: Tonnázs = Kerület × Vastagság × Nyírószilárdság . Azonban a szabványos számítások veszélyesen hibásak a fejlett nagyszilárdságú acélok (AHSS) esetében, ahol a nagyobb szakítószilárdság és az alakítási keményedés akár 3–5-szörösére is növelheti a szükséges erőt az enyhén acélhoz képest.

Öntési formázás alkalmazásai esetén az elsődleges képlet: Befogó erő = Vetített felület × Befogó tényező (általában 2–5 tonna/in², a falvastagságtól függően). A mérnöki csapatoknak nemcsak a maximális sajlerőt, hanem a sajtó energia Kapacitás (forgókerék-energiáját) is ellenőrizniük kell, hogy elkerüljék a leállást mélyhúzás során. Mindig ellenőrizzék a számításokat Végeselemes analízissel (FEA) a sablontervek véglegesítése előtt.

Az AHSS paradigmaváltás: Miért hibásak a régi képletek

Az autóiparban a gyengéd acélról a fejlett nagyszilárdságú acélra (AHSS) való átállás miatt a nyolcvanas évek "gyakorlati szabályainak" számításai elavultak. Míg a hagyományos szabályok (mint például a hosszúság × vastagság × állandó) működtek a általános fogantyúkra, súlyos biztonsági kockázatokat jelentnek a modern autóipari szerkezeti alkatrészekre, mint például a B-oszlopokra vagy a felület erősítésére.

Az AHSS-minőségek, mint például a dupla fázisú (DP) és a 3. generációs acélok, jelenleg rendszeresen meghaladják az 1180 MPa-t. Ez egy "sokszorozó hatást" hoz létre, amikor az anyag vágásához vagy kialakításához szükséges erő nem méreteződik lineárisan. AHSS Guidelines figyelmeztetni arra, hogy a hagyományos előrejelzések gyakran alábecsülik a szükséges tonnatartalmat, ami nyomdaállomásokhoz vagy katasztrofális keretkárosodáshoz vezet.

Ezenkívül a mérnököknek számolniuk kell a Munka általi keményedés - Nem. A könnyű acéltól eltérően, amely viszonylag következetes viselkedést tanúsít, az AHSS jelentős mértékben erősödik, amikor deformálódik. A 980 MPa-nál kezdődő anyag nyereségteljessége a formázási folyamat során több mint 100 MPa-val emelkedhet. Következésképpen az anyag kezdeti tulajdonságaira alapozva kiválasztott sajtó gyakran nem rendelkezik a vágás befejezéséhez szükséges energiagörbével, még akkor is, ha a névleges csúcstonnázs elégségesnek tűnik.

1. rész: A fémtömpölési tonnányi számítások

Az autóipari alkatrészek esetében a pontos tonnatartalomszámítás a vágási és húzói meghibásodás fizikájából indul. A számítás attól függően változik, hogy a művelet vágás (törés/pörzölés) vagy formálás (vázolás/hajítás).

Alapvető képlet: Takarítás és szúrás

A lemez átvágásához szükséges erő kiszámításának alapformulája:

T = L × t × Ss

- T = Tonnázs (szükséges erő)

- L = A vágás teljes hossza (körterülete)

- t = Anyagvastagság

- Ss = Az anyag vágási szilárdsága

Fontos anyag-kiigazítás: A standard enyhe acél esetében a vágási erősség gyakran a húzóerősség 80%-át teszi ki. A nagy szilárdságú autóegyesítmények esetében azonban a gyár tanúsítványát kell megnézni. A generikus állandó használata itt a leggyakoribb oka a kisméretű sajtoknak.

A felruházás és a biztonság javítása

A vágóerő csak egy része az egyenletnek. Be kell adnia A felszedő erők az a erő, amely szükséges a szúrás elvonásához az anyagból, amely szorosan ragad a visszalépés miatt. A AHSS esetében a vágási erő 20%-át is elérheti. Ezért a teljes szükséges tonnatartalmat ($T_{total}$) általában a következőképpen kell kiszámítani:

t_{total} = T_{cutting} imes 1,20$ (biztonsági és leválasztási tényező)

Praktikus alkalmazás a termelésben

A elméleti számításoktól a fizikai gyártás felé való áttérés során a felszerelés kapacitása a korlátozó tényező. A gyors prototípuskészítésből a tömeggyártásba való átmenetet áthidaló gyártók számára létfontosságú, hogy különböző nyomtatási kapacitással rendelkező partnereket válasszanak. A vállalatok, mint Shaoyi Metal Technology a gépjárművek vezérlőkarjai és alkerekei nagy erőszakot igénylő, 600 tonnáig terjedő nyomtatókkal rendelkeznek, biztosítva a elméleti számítások IATF 16949 tanúsított végrehajtásával való összhangját.

2. rész: Befecskendező gomb tonnátum

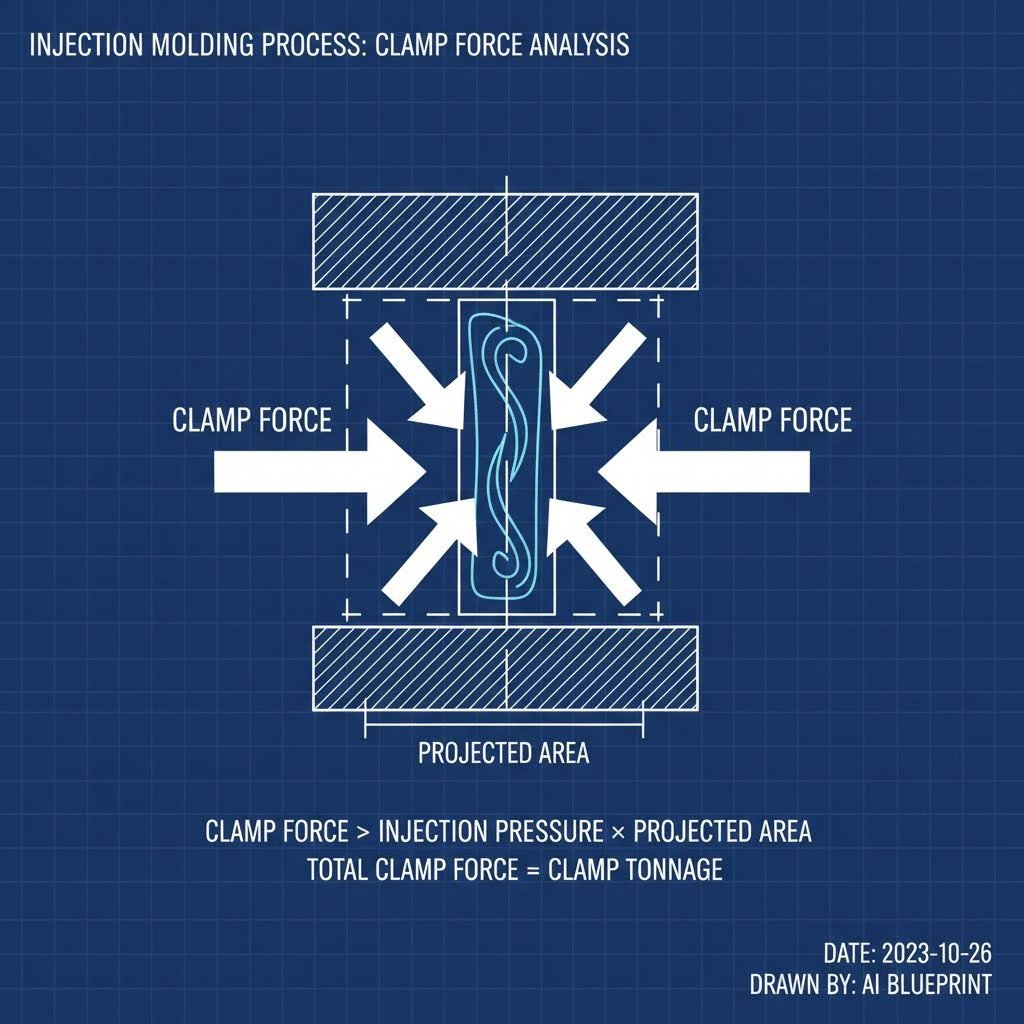

Míg a fémnyomtatás dominálja a kerékpár-vitát, az "autómágneses alkatrészek" jelentős része a befecskendezéssel előállított belső és esztétikai alkatrészeket jelenti. Itt a kritikus mérőszám a csapás tonnátum, a formátum befejtéséhez szükséges erő a befecskendezés nyomása ellen.

A tervezett terület képlete

A fogóerő becslésének iparági szabványformulája:

F = A × CF

- F = Csapdási erő (tonnában)

- A = A teljes tervezett terület (a futók is)

- CF = Clamp faktor (tonna négyzetméterenként/cm)

Autóipari jellemzők: vékony falak és nagy áramlás

A szokásos fogyasztói műanyagokhoz használt befogóerő általában 2–3 tonna négyzethüvelykenként. Azonban járműipari alkatrészek, például ütközők vagy vékonyfalú műszerfalak töltéséhez általában magasabb befecskendezési nyomás szükséges, mielőtt a anyag megfagy. RJG Inc. megjegyzi, hogy ezekhez az igénybevett alkalmazásokhoz a befogóerőt gyakran növelni kell 3–5 tonna négyzethüvelykenként . Ezen felül ajánlott egy 10%-os biztonsági tartalékot is hozzáadni a csíkozás megelőzése érdekében, így biztosítva, hogy a sajtó ne határértéken, hanem stabil üzemi tartományban működjön.

Haladó méretezés: Energia vs. Csúcstonnázis

Gyakori hiba a járműipari sajtókiválasztás során az Tonnázis Értékelés -val/-vel Energia Kapacitás összekeverése. Egy 500 tonnás sajtó csak a löket legalján (Alsó HoltPont) képes 500 tonnás erőt kifejteni. Ha a járműalkatrész mélyhúzást igényel (például egy 10 cm mély olajteknő), a húzás már néhány hüvelyccel a legalj fölött elkezdődik.

Ezen a magasságon a sajtoló mechanikai előnye alacsonyabb, és a rendelkezésre álló tonnázis jelentősen csökkentett. Még súlyosabban, a mélyhúzás hatalmas mennyiségű energiát fogyaszt a lendkeréktől. Ha az anyagmozgatáshoz szükséges energia meghaladja a lendkerék tárolt kinetikus energiáját, a sajtoló leáll, függetlenül annak tonnázis értékelésétől. A gyártó kihangsúlyozza, hogy a "Tonnázis-görbe" figyelmen kívül hagyása elsődleges oka a motorok kiégésének és az automotív sajtálásnál fellépő tengelykapcsoló-hibáknak.

A fordított tonnázis veszélye

A nagy szilárdságú anyagok vágása pillanatszerűen hatalmas energiát szabadít fel, amikor az anyag eltörik. Ez "fordított tonnázist" (vagy átbillenést) hoz létre, amely sokk hullámokat küld vissza a sajtoló szerkezetén keresztül. Míg a szabvány sajtolók kb. a kapacitásuk 10%-ának megfelelő fordított terhelést bírnak el, addig az AHSS anyagok vágása több mint 20%-os fordított terhelést is generálhat. Ez az ismétlődő sokkterhelés repedéseket okozhat a sajtoló vázában, és tönkreteszi a finom elektronikát. Ennek kockázatának csökkentéséhez gyakran hidraulikus lengéscsillapítókra vagy speciális szervósajtolókra van szükség.

A szimuláció szerepe (AutoForm/FEA)

A keménymunka, a súrlódási együtthatók és a bonyolult geometriák változékonyságát figyelembe véve a kézi számításokat becslésként, nem pedig végleges specifikációként kell kezelni. A vezető autóipari beszállítók jelenleg előírják a végeselemes analízis (FEA) szoftverek, például az AutoForm használatát a sajtók végső kiválasztásához.

A szimuláció olyan betekintést nyújt, amit a képletek nem fednek le, például:

- Aktív kötőerők: Az a változó erő, amely szükséges ahhoz, hogy a lemezt a húzás során helyben tartsa.

- Helyi keményedési térképek: A pontos területek megjelenítése, ahol az anyag folyáshatár-értéke alakítás közben megnő.

- Súrlódás változása: Hogyan befolyásolja a kenőanyag felbomlása a szükséges ütőerőt a löket közepén.

A Sajtolási szimuláció , a folyamat digitális ellenőrzése megelőzi a fizikai próbálás során fellépő „sablonütközések” hatalmas költségeit. Árajánlatkérés céljából mindig a szimulációs eredmények felső határértékét kell alkalmazni az anyagkötegek változékonyságának figyelembevétele érdekében.

A nyomóerő-kalkuláció mérnöki pontossága

Az autóipari alkatrészek sajtolóerő-számításánál a hibahatár eltűnt. A nagy szilárdságú ötvözetek bevezetésével már nem csupán kisebb hatékonysági problémáról van szó, ha a sajtolót túl kicsire méretezik – hanem gépek és biztonság szempontjából katasztrofális kockázatról. A mérnököknek túl kell lépniük a statikus képleteken, és dinamikus ismeretekre van szükségük az anyagviselkedésről, az energia-görbékről és a szimulációs adatokról.

A csúcsterhelés és az energiakapacitás szigorú elkülönítésével, valamint az eredmények FEM-mel történő ellenőrzésével a gyártók védhetik eszközeiket, és biztosíthatják hibamentes alkatrészek szállítását. Ebben a nagy kockázatú környezetben a pontosság nem csupán célkitűzés; ez az egyetlen elfogadható működési szabvány.

Gyakran Ismételt Kérdések

1. Mi a különbség a hidraulikus és mechanikus sajtoló tonnázs között?

A hidraulikus sajtok teljes névleges tonnázsukat az ütőrúd bármely pontján képesek kifejteni, így ideálisak a mélyhúzásra, ahol korai erőkifejtés szükséges. A mechanikus sajtok csak az ütőrúd alsó holtpontjánál (Bottom Dead Center) képesek teljes tonnázs kifejtésére, és a lendkerék energiája korlátozza őket magasabb pozíciókban.

2. Hogyan befolyásolja az anyagvastagság a tonnázs kiszámítását?

A tonnázs a kivágási műveletek során közvetlenül arányos az anyagvastagsággal. A vastagság megduplázása a szükséges erőt is megduplázza. Azonban hajlítás és alakítás esetén a vastagság exponenciálisan növeli az erőt, gyakran szükségessé téve a bélyeg nyílásának szélességének beállítását a terhelés kezelése érdekében.

3. Miért szükséges biztonsági tartalék a sajtoló tonnázsánál?

Ajánlott 20%-os biztonsági tartalékot alkalmazni az anyagváltozékonyság (például vastagabb gyári adagok), az eszköz kopása (életlen kivágók nagyobb erőt igényelnek) figyelembevételére, valamint annak elkerülésére, hogy a sajtológép maximális teljesítménnyel üzemeljen, ami felgyorsítja a keret és meghajtórendszer kopását.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —