Sajtolt üzemanyagnyomaték ajtók: Gyártási folyamat és beszerzési útmutató

TL;DR

Az üzemanyag-töltőnyílások préselése egy nagy pontosságú járműipari gyártási folyamat, amely általában progresszív sablon technológiát használ a lapos fémtekercsek összetett, mélyen húzott alkatrészekké alakításához. Ez a folyamat biztosítja az egységes Class A felületi minőséget, amely elengedhetetlen a jármű külső megjelenésének esztétikai integritásának fenntartásához, miközben funkcionális hozzáférést biztosít az üzemanyag-rendszerhez. A gyártók elsősorban mélyhúzásra alkalmas (DDQ) acélt, rozsdamentes acélt vagy alumíniumot használnak a tartósság és a korrózióállóság közötti egyensúly érdekében.

Az autóipari mérnökök és beszerzési vezetők számára a kulcsfontosságú kihívások a tüzelőanyag-tartály mélyhúzása során a anyagáramlás kezelése, hogy megelőzzék a szakadást, valamint a szoros tűrések biztosítása a testpanelhez illeszkedő sík illesztés érdekében. Legyen szó nagy volumenű OEM-termelésről vagy speciális utángyártott restaurálásról, a siker a megfelelő sajókapacitással és műszaki szakértelemmel rendelkező bérsajtás-partner kiválasztásától függ, aki képes kezelni az összetett geometriákat.

A gyártási folyamat: Progresszív sablonos tüntés

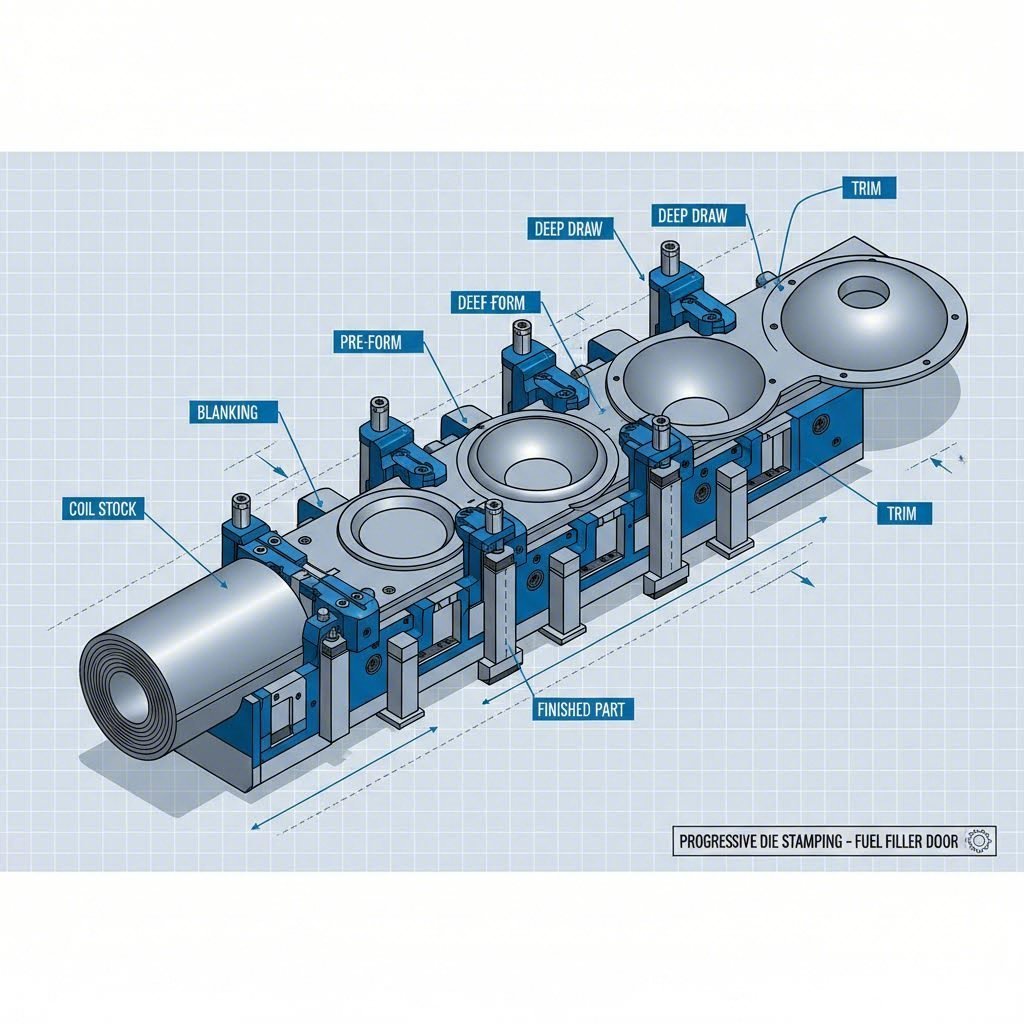

A tömeggyártásban alkalmazott legelterjedtebb módszer a üzemanyagtöltő nyílások előállítására a progresszív nyomtatás a progresszív sablonokkal ellentétben, amelyek az alkatrészeket különálló állomások között mozgatják, a progresszív sablon egy folyamatos fémszalagot vezet egyetlen sajtón keresztül, amely több műveleti állomást is tartalmaz. Minden állomás meghatározott műveletet hajt végre a fémre, miközben az előre halad, így a sor végén kész alkatrész keletkezik. Ez a módszer elengedhetetlen ahhoz, hogy az autóipar által igényelt magas termelési sebességet elérjék, miközben szigorú méretmegőrzést biztosítanak.

Az eljárás általában a tankajtó tervezéséhez igazított, pontos műveleti sorrendet követ:

- Kiszúrás: A külső ajtóburkolat vagy belső ház külső kontúrját vágják le a tekercsszalagból.

- Mélyhúzás: Ez a lépés a legkritikusabb a tanktál (a mélyedt terület) esetében. Egy kivágó szerszám a fémet egy sablonüregbe préseli, hogy serpenyő alakot hozzon létre. A gyártóknak gondosan ellenőrizniük kell a hézagtartást és a kenést, hogy megakadályozzák a fém túlzott elvékonyodását vagy szakadását.

- Kiszúrás és levágás: A felesleges anyagot eltávolítják, és a csuklószerkezet rögzítőfuratait, lefolyócsöveket és töltőnyakat nagy pontossággal kivágják.

- Szélkezelés: A külső ajtóbélésnél az éleket gyakran felhajtják egy belső merevítőlemezre. Ez a "redőzési" eljárás sima, biztonságos élt eredményez, és növeli a szerelvény szerkezeti merevségét.

E műveletek elvégzéséhez a gyártók gyakran 400 és 800 tonna tonnás kapacitású sajtókat alkalmaznak. A nagy tonnás kapacitású sajtok szükségesek ahhoz, hogy kiváló mélyhúzású acélt vagy rozsdamentes acélt alakítsanak mélyhúzással visszarugózás nélkül.

Anyagválasztás és specifikációk

A megfelelő anyag kiválasztása az alakíthatóság, szilárdság és korrózióállóság közötti egyensúlyozást jelent. Mivel az üzemanyagtöltő nyílások mind az időjárásnak, mind az üzemanyag kifolyásának kitettek, az anyagnak ellenállónak kell lennie a kemény körülményekkel szemben anélkül, hogy romlana.

Széntartalmú acél (mélyhúzásra alkalmas minőség)

Standard OEM alkalmazásokhoz, ahol a alkatrészt festeni fogják, Hideg burkolatú szénvasztalékból készült acél az iparági szabvány. A mérnökök általában a „mélyhúzás minőségű” (DDQ) vagy az „extra mélyhúzás minőségű” (EDDQ) osztályokat adják meg. Ezek az acélok magas alakíthatósággal rendelkeznek, így kinyújthatók egy üzemanyagtartály mélyedésébe repedés nélkül. Általában horganyzottak, vagy az alkatrész kihajtása után azonnal e-lemezzsel (E-coat) vonják be őket, hogy megakadályozzák a rozsdásodást.

Rozsdamentes acél

Resto-mod projektekhez vagy látható fémes alkalmazásokhoz kivágott rozsdamentes acél gyakran a választott anyag. Az olyan típusok, mint a 304 rozsdamentes acél kiváló természetes korrózióállóságot nyújtanak. Azonban a rozsdamentes acél gyorsan keményedik alakítás közben, így nagyobb sajtóerőt és tartósabb szerszámanyagokat (például karbidbetéteket) igényel a sablonkopás megelőzéséhez.

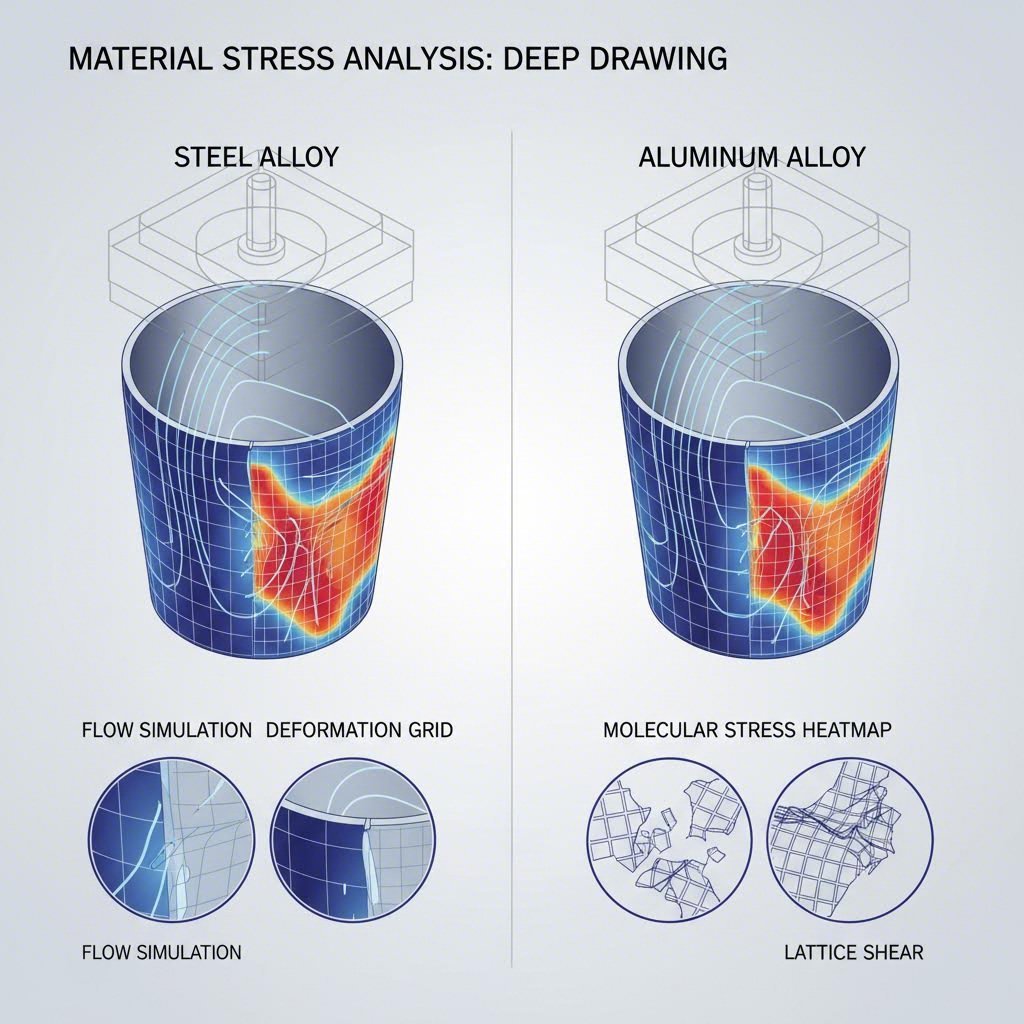

Alumínium

A modern könnyűsúlyú járművekben egyre inkább használnak alumíniumötvözeteket (például az 5000-es vagy 6000-es sorozatú ötvözeteket) a súly csökkentése érdekében. Az alumínium hengerlése különleges kihívások elé állít, mivel alakíthatósága rosszabb, mint az acélé, és repedésre is hajlamosabb. Gyakran speciális kenőanyagokra, sőt néha melegalakítási technikákra is szükség van a kívánt mélység eléréséhez.

Tervezési és mérnöki kihívások

A tüzelőanyagtartály töltőnyílásának hengerlése nem csupán a fém kivágását jelenti; komoly mérnöki akadályokat kell leküzdeni a geometriával és az összeszereléssel kapcsolatban. A fő probléma a összetett görbület . A legtöbb járműkarosszéria nem sík felületű; enyhe görbületekkel rendelkezik. A tankolónak ezt a görbületet pontosan követnie kell, hogy a hátsó oldalpanellel egy síkban feküdjön. Ha az alakító sablon nem veszi figyelembe a rugóhatást (a fém eredeti alakjába való visszatérési hajlamát), a nyílás nem illeszkedik megfelelően, esztétikailag zavaró rés maradhat.

A tál mélyhúzása: A benzinbetöltő nyílás rejtett tartályának kialakítása súlyos alakváltozást igényel. Ha a húzás aránya (mélység vs. átmérő) túl meredek, a fém elszakadhat. A mérnökök szimulációs szoftvert használnak az állványterv optimalizálására, sugarak hozzáadásával és az anyagáramlás szabályozásával, hogy biztosítsák a fal egyenletes vastagságát.

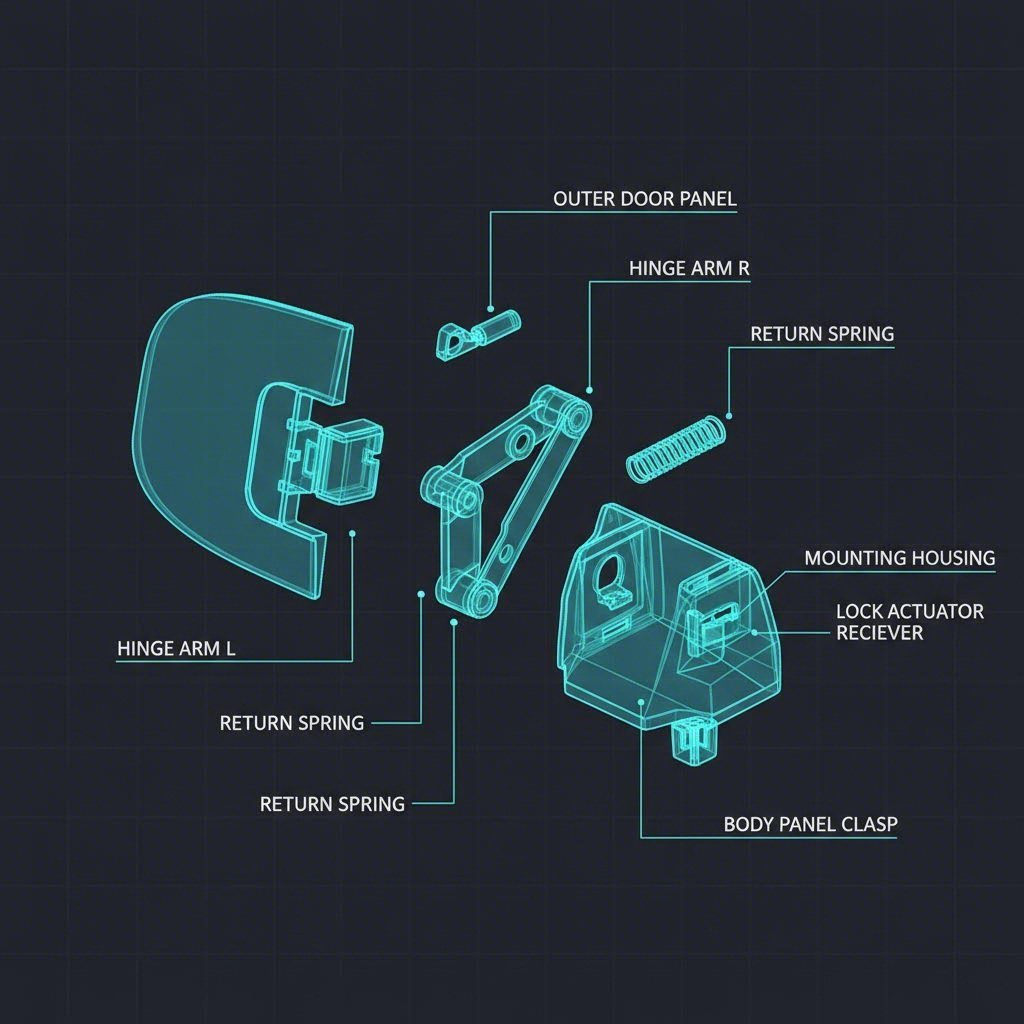

Összeszerelés integráció: A teljes üzemanyagajtó ritkán áll egyetlen sajtolással gyártott alkatrészből. Az külső burkolatból, a belső zsanérből, a rugóműből és a tartó tálból álló szerelvény. Üzemanyagajtó szerelvények gyakran másodlagos műveleteket igényelnek, például pontvarratot vagy szegecselést az alkatrészek összekapcsolásához. A zsanérműnek elég erősnek kell lennie ahhoz, hogy ezre számra bírja a nyitás-zárás ciklusokat, miközben megőrzi az ajtó helyes pozícióját.

Beszerzés és minőségi előírások

Amikor bélyegzett üzemanyagnyílásokat vásárolunk, a minőséget a pontos illeszkedés és a felületi minőség határozza meg. Az OEM alkatrészek esetében a szabvány a „Class A” minősítés, ami azt jelenti, hogy a felületnek mentesnek kell lennie minden látható hibától, például hullámzástól, horpadásoktól vagy bélyegzőszerszám nyomaitól, mivel ezek átlátszanak a festéken. A B2B vásárlók számára egy beszállító képességeinek értékelése során fontos a szerszámkarbantartási programok és a minőségbiztosítási tanúsítványok ellenőrzése.

Eredeti (OEM) vs. Utópiaci: Az OEM-szállítók nagy tömegű termelésre (tízezres nagyságrendű egységek) készülnek elő, és folyamatos automatizált bélyegzőformákra támaszkodnak. Ezzel szemben az utángyártott és restaurációs szektor – például azok, akik hegesztett üzemanyagnyílásokat testreszabott teherautókhoz keresnek – gyakran alacsonyabb volumenű gyártási módszereket vagy újrafelhasznált alkatrészeket használ. Az utángyártott alkatrészek pontossága változó lehet, ezért különösen fontos az acéllemez vastagságának és a rögzítési pontok pontosságának ellenőrzése.

Ha a prototípus-érvényesítés és a tömeggyártás közötti átmenetet kell lefednie, érdemes lehet egy szakosodott gyártó vállalattal partneri kapcsolatot kialakítani. Shaoyi Metal Technology komplex sajtolási megoldásokat kínál az IATF 16949 tanúsítvánnyal támogatva. Akár 600 tonnás sajtóképességgel is rendelkeznek, így képesek kezelni az üzemanyagajtó alkatrészek igényes mélyhúzását, miközben rugalmasságot biztosítanak 50 prototípus darabtól egészen több millió gyártási egységig.

A vásárlók számára fontos minőségi mutatók:

- Síkosság: Az ajtónak tökéletesen egy síkban kell lennie a körülötte lévő karosszérialemezzel (általában ±0,5 mm-en belül).

- Réshatárságosság: Az ajtó kerületén a résnek egyenletesnek kell lennie.

- Lekerekített élek: Minden sajtolt él lekerekítése kötelező, hogy elkerülje a sérüléseket a szerelés során, és biztosítsa a festék tapadását.

Pontosság minden részletben

Az egyszerű üzemanyagnyílás-ajtó egy esztétikai tervezés és gépészeti mérnöki tudás ötvöződését jelenti. A zökkenőmentes megjelenés elérése a progresszív töredék sajtolásának elsajátítását és az anyagtudomány mélyreható ismeretét igényli. A gyártók számára a cél az ismételhetőség és hatékonyság; a járművezetők számára pedig a tartósság és zavartalan integráció.

Akár a következő generációs elektromos jármű töltőportok tervezését végzi, akár egy klasszikus teherautót újít ki egyedi üzemanyagtartállyal, a bélyegzés minősége határozza meg a végeredményt. A gyártók a minőségi anyagok és pontos szerszámok elsőbbsége mellett döntenek, hogy ez az alkatrész a jármű tervezetét jobban kiegészítse, ne rontsa el.

Gyakran Ismételt Kérdések

1. Mennyibe kerül egy csere üzemanyajárat?

Az ár jelentősen változhat a jármű és az anyag függvényében. Egy sztender utángyártott acélból készült üzemanyajárat ára általában 20 és 90 dollár között mozog. A speciális restaurációs alkatrészek, például rozsdamentes acélból készült süllyesztett tartályok vagy egyedi hegesztett egységek, magasabb áron kaphatók az alacsonyabb gyártási mennyiségek és magasabb anyagköltségek miatt.

2. Mi a különbség az üzemanyajárattal és az üzemanyagtartály között?

A üzemanyajárat az a külső, csuklós fedél, amely illeszkedik a jármű karosszériájához. Az üzemanyagtartály (vagy ház) a mélyhúzott, ajtó mögött elhelyezkedő rekesz, amely befogadja a töltőnyakat és az üzemanyagkupakot. Sok modern szerelvényben ezek egyetlen egységbe vannak integrálva, de felújítási projektek esetén gyakran külön vásárolják meg és szerelik fel őket.

3. Szükségesek-e zárható üzemanyagnyomatok?

Bár a modern járművek gyakran rendelkeznek a reteszbe integrált távirányítású zárral, a régebbi járműveknél vagy egyedi építésű modelleknél hasznos lehet zárható üzemanyagkupak vagy -ajtó. Ha a biztonság fontos szempont, a zárómechanizmus beszerzése költséghatékony módja az üzemanyag elszívásának és illetéktelen nyitásnak a megelőzésére.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —