Sajtoló- és húzóedény: lényeges folyamatkülönbségek

TL;DR

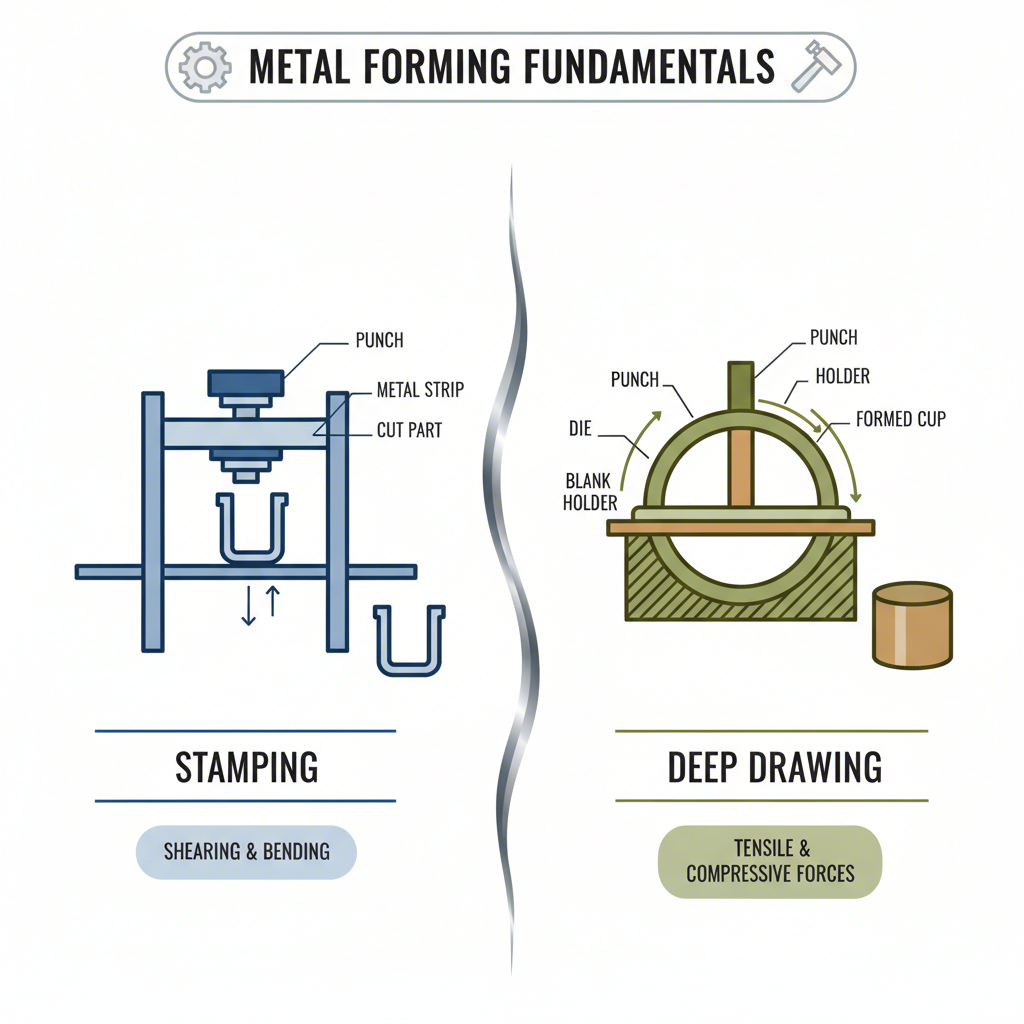

A mélyhúzás és a lemezstancolás olyan alakító eljárások, amelyek sablonokat használnak, de alapvetően eltérő célt szolgálnak. A lemezstancolás elsősorban vág, kiszúr, hajlít és formál lapos fémlemezeket különböző alakzatokká. Ezzel szemben a mélyhúzás egy speciális eljárás, amely egy fém alapanyagot (nyersdarabot) egy sablonüregbe húz, hogy mély, varratmentes, üreges alkatrészeket, például dobozokat vagy mosogatókat hozzon létre, melyek alakjai a hagyományos stancolással nem érhetők el.

Az alapelvek megértése: A stancolás és a húzás meghatározása

A fémgyártás során a sablonok speciális eszközök, amelyeket anyagok kivágására vagy alakítására használnak sajtolóprés segítségével. Bár a stancolás és a mélyhúzás is sablonokra épít, a fém alakításának mechanikája mindkét eljárás esetében különböző. Az ilyen alapvető folyamatok megértése elengedhetetlen egy adott alkatrészhez tartozó megfelelő gyártási módszer kiválasztásához.

A fémtömeggyártás egy széles körű hidegalakító eljárásokból álló kategória, amely többek között a kivágásra, sajtolásra, alakításra és hajlításra is kiterjed. Egy speciális bélyegzősajtó sík fémlemezt, gyakran tekercsből származó anyagot üt meg, hogy kivágja vagy előre meghatározott formára alakítsa. Ez a módszer különösen gyors és hatékony nagy mennyiségű azonos alkatrész, például autóipari konzolok, elektromos érintkezők és érmék gyártásához. A hangsúly a fémforma egyetlen sík mentén történő megváltoztatásán vagy egyszerű hajlítások alkalmazásán van, nem pedig jelentős mélység kialakításán.

A mélyhúzás viszont egy összetettebb folyamat, amely a mélység kialakítására koncentrál. Egy sík fémtáblát hoz létre repedésmentes, háromdimenziós, üreges edénnyé. Egy kivágó szerszám nyomja át a lemezt egy sablonon, így az anyag áramlását és nyújtását okozva az új alakzatba. A redőzés megelőzése és az anyag mozgásának szabályozása érdekében egy tárcsafogó nyomást gyakorol a lemez széleire. Ez a szabályozott fémáramlás jelenti az alapvető különbséget a kihúzás és a kivágás között. Ahogy egy cikk is említi A gyártó , a húzás során a tábla széle befelé mozog, míg az egyszerű nyújtásnál ez nem történik meg. Ez a technika elengedhetetlen például konyhai mosogatók, főzőedények és autóipari olajteknők gyártásához.

Fej fejhez összehasonlítás: Fő különbségek a kivágás és a húzás között

Bár mindkét eljárás a fémek alakítását végzi sablonok segítségével, mechanikai, alkalmazási és eredménybeli különbségeik jelentősek. A bélyegzési sablon és a húzó sablon közötti választás közvetlen hatással van a végső termék geometriájára, szilárdságára és pontosságára. Az egyes módszerek közvetlen összehasonlítása kiemeli az egyes eljárások egyedi jellemzőit.

A legfontosabb különbség a fém deformálódásának módjában rejlik. A bélyegzés gyakran vágást (szeletelést) vagy egyszerű hajlítást foglal magában, ahol az anyag lokális terhelésnek van kitéve. A mélyhúzás viszont feszültség és nyomás eljárása, amely során az anyagot rákényszerítik, hogy áramoljon és kinyúljon egy új alakba. Ez a kiterjedt deformáció gyakran hidegalakításhoz vezet, amely miatt a végső alkatrész szilárdabbá és tartósabbá válhat, mint egy hagyományosan bélyegzett alkatrész. Ez a megnövekedett tartósság kulcsfontosságú előny olyan alkatrészeknél, amelyek terhelés alatt állnak majd.

| Gyár | Vasmérés | Mélyhúzásra |

|---|---|---|

| Fém deformáció | Főként vágás, hajlítás és alakítás sík felületen. Az anyagot levágják vagy elmozdítják. | Az anyagot meghúzzák, és egy nyomás alatt a tömörítő üregbe áramlik, ami mélységet teremt. |

| A végtermék alakja | Különböző formák, gyakran laposak vagy egyszerű görbülettel (pl. fogószögek, karkötők, panelek). | Mély, szeletlen, üreges, gyakran hengeres vagy doboz alakú alkatrészek (pl. konzervek, edények, mosogatók). |

| Pontosság és befejezés | A gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során a gyártási folyamatok során | Magas dimenziós pontosság sima, egyenletes felületével. |

| Rész tartósítósága | A bázisanyag tulajdonságaira alapozott standard tartósság. | A szövetek meghúzódása és feszültsége miatt fokozott tartósság. |

| Szerszámok és költségek | Általában alacsonyabbak a kezdeti szerszámköltségek, és nagyon költséghatékonyak az egyszerű alkatrészek nagy mennyiségű gyártásához. | A magasabb szerszám- és szerelési költségek miatt alkalmasabb a bonyolult alkatrészek nagy mennyiségű gyártásához. |

A szerszámformációban bekövetkező különbség a végleges alkatrész pontosságára és befejezésére is hatással van. A mélyvázlat általában nagyobb méretpontossággal és simabb befejezéssel rendelkezik, mivel az anyagot kényszerítik, hogy szorosan megfeleljen a nyomás alatt lévő formázó felületnek. Ezzel szemben a nyomtatott alkatrészeknek durvább a széle a vágási műveletek következtében, és kevésbé precízek lehetnek. Ezenkívül a mélységes húzás képessége, hogy viszonylag egyenletes falvastagságot tartson fenn, jelentős előnye a következetes szilárdságot és integritást igénylő alkalmazások számára, például a nyomás alá helyezett tartályok számára.

A megfelelő eljárás kiválasztása: alkalmazások és megfontolások

A fémnyomtatás és a mélyvázlat közötti választás teljes mértékben a alkatrész speciális követelményeitől függ, beleértve a geometria, az anyag, a gyártási mennyiség és a költségvetés. Minden egyes eljárás különféle előnyeit nyújtja, amelyek a különböző gyártási forgatókönyvekhez igazodnak.

Mikor válasszunk fémes bélyegzőt

A fémnyomtatás ideális választás a viszonylag egyszerű, lapos vagy sekély alkatrészek nagy mennyiségű gyártásához. A fő előnyei a sebesség és a költséghatékonyság. A folyamat rendkívül automatizált, és óránként több ezer alkatrészt tud gyártani, így tökéletes olyan iparágak számára, amelyek nagy mennyiségű alkatrészt igényelnek egy darab alacsony költséggel.

- Előnyök: Magas gyártási sebesség, alacsonyabb kezdeti szerszámköltség egyszerű tervezéshez, és sokoldalú különböző műveletek, mint a törlés, hajlítás és forgás.

- Hátrányok: Korlátozott képesség a mély vagy összetett formák létrehozására, potenciálisan több anyaghulladék, és durvább befejezés a mély rajzhoz képest.

- Tipikus alkalmazások: Autófelszerelők és -panel, elektronikus csatlakozók, mosógépek és ipari hardverek.

Olyan iparágakban, mint a gépjárműgyártás, ahol a pontosság és hatékonyság elsődleges fontosságú, specializált szolgáltatókra van szükség. Például Shaoyi (Ningbo) Metal Technology Co., Ltd. kiemelkedik az egyedi autóipari sajtolóformák készítésében, komplex megoldásokat kínálva prototípus-gyártástól a tömeggyártásig olyan gyártóknak és első szintű beszállítóknak, akik magas minőséget és gyors átfutási időt követelnek meg.

Mikor válasszunk mélyhúzást

A mélyhúzás a felülmúlhatatlan módszer olyan alkatrészek esetén, amelyek jelentős mélységet, varratmentes szerkezetet és nagy szilárdságot igényelnek. Különösen jól alkalmazható hengeres vagy dobozszerű tárgyak gyártásánál, ahol a varratok meghibásodási pontot jelentenének, vagy esztétikai szempontból nemkívánatosak lennének.

- Előnyök: Képesség erős, varratmentes alkatrészek előállítására összetett geometriával, kiváló üreges formákhoz, valamint megnövekedett tartósság a hidegalakítás miatt.

- Hátrányok: Magasabb kezdeti szerszám- és beállítási költségek, lassabb ciklusidő a sajtoláshoz képest, valamint anyagkorlátozások (inkább alakítható fémek ajánlottak).

- Tipikus alkalmazások: Főzőedények (edények és serpenyők), konyhakövek, gépjármű-olajteknők, tűzoltó készülékek és aeroszolos dobozok.

A folyamat illesztése a alkatrészhez

Végül is, a bélyegzési sablon és a mélysajtoló sablon közötti választás az alkatrész tervezési szándékától függ. A bélyegzés kiemelkedik abban, hogy gyorsan és gazdaságosan előállít számos különböző alkatrészt síklemez vágásával és alakításával. Erőssége a sebességben és sokoldalúságban rejlik olyan alkatrészek esetén, amelyek nem rendelkeznek jelentős mélységgel. A mélysajtolás viszont specializált megoldás arra, hogy ugyanebből a síklemezből mély, varratmentes, háromdimenziós tárgyat hozzon létre kontrollált anyagáramlással. Bár kezdetben összetettebb és költségesebb, olyan geometriákat és szerkezeti integritást ér el, amit a bélyegzés nem tud. A helyes döntés mindig az, amelyik a gyártási folyamatot az alkatrész szükséges formájához, funkciójához és teljesítményéhez igazítja.

Gyakran Ismételt Kérdések

1. Mi a különbség a sablonos bélyegzés és a nyomásos öntés között?

A kihajtás és a nyomásos öntés alapvetően eltérő gyártási eljárások. A kihajtás hidegen alakító eljárás, amely sajtót és sablont használ a lemezfémből történő alakításhoz vagy vágáshoz. Ezzel szemben a nyomásos öntés során olvadt fém (például alumínium vagy cink) kerül nagy nyomással öntőformába. A kihajtás szilárd fémlemezzel dolgozik, míg a nyomásos öntés folyékony fémmel kezdődik.

2. Mi a különbség a kivágás és a kihajtás között?

A kivágás egy speciális típusa a kihajtásnak. Míg a „kihajtás” általános kifejezés, amely magában foglalja az alakítást, hajlítást és domborítást is, addig a „kivágás” kifejezetten arra az eljárásra utal, amikor sablon segítségével vágnak ki anyagot adott formára. Alapvetően a kivágás a fémkihajtás-családon belül a kivágó vagy lyukasztó művelet.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —