Sajtolt ütközőrudak: Mérnöki biztonság és szilárdság

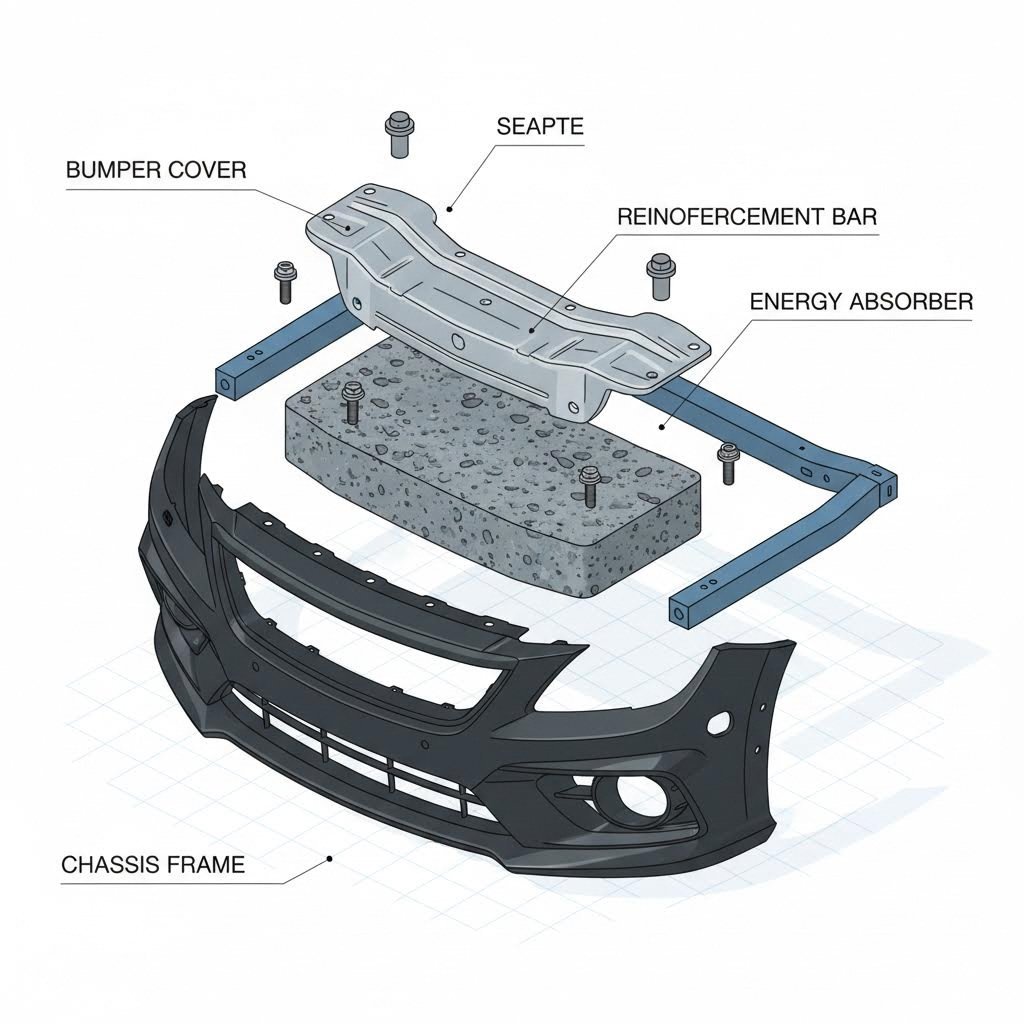

a lökhárító erősítő rúdának nyomtatása egy kritikus autógyártási folyamat, amely az ultra-magas erősségű acélt vagy alumíniumot egy jármű kozmetikai lökhárítófedél mögött rejtett strukturális ütközős gerendákká alakítja át. A hegesztett vagy csőalapú utóvásárlóktól eltérően, ezeket a nyomtatott alkatrészeket úgy tervezték, hogy a kontrollált deformáció révén a kinetikus energiát felszívják, véve így az alvázat és az utasok között a ütközés során. Míg a hidegnyomtatás gyakori a szabványos acél esetében, a forrónyomtatást (nyomtatás keményítés) egyre inkább használják a könnyebb, erősebb rúdok előállításához, amelyek megfelelnek a modern üzemanyag-hatékonysági és biztonsági előírásoknak. Míg a külső burkolat aerodinamikát és esztétikát biztosít, a megerősítő rúd a nehéz emelés kezelésére alkalmas a becsapódás során. Ez az elsődleges pajzs, amely az ütközés erőit elosztja a jármű keretjárművein, megakadályozva a lokális károsodást a motorteremben vagy az utastérben. A sorozatgyártású járműveknél az eredeti berendezésgyártók szinte kizárólag nyomtatott erősítőcsíkokat használnak. Egy hatalmas szál egy lapos fémlapot bonyolult, háromdimenziós formába nyom egy vagy progresszív ütéssel. Ez a folyamat folyamatos, varratmentes szerkezetet hoz létre, amely optimalizálva van a kiszámítható összehúzódáshoz, ami a modern összehúzódási zónák kulcsfontosságú követelménye. A bélyegzett rúd "áldozat" részévé lett tervezve. A többi autó megmentése érdekében öngyilkos lesz, és plasztikusan deformálódik, hogy eloszlassa az energiát. Ez jelentősen különbözik a merev off-road lemezállítóktól vagy a kiszerelt csőcsőcsőcsőcsőcsőcsőcsőcsőktől, amelyeket gyakran úgy terveztek, hogy ellenálljanak a deformációknak, és potenciálisan több sokkot adjanak át a jármű keretére és utasaira A nyomtatási folyamat nemcsak a forma, hanem a végleges alkatrész metallurgikus tulajdonságait is meghatározza. A gyártók általában két módszer közül egy módszerrel dolgoznak, a szükséges erősség-tömeg aránytól függően. A hidegnyomtatás a hagyományos módszer, ahol az acéllemezeket szobahőmérsékleten nyomják. Ez költséghatékony és alkalmas a szabványos, nagyszilárdságú acélokhoz. Azonban ahogy az acél erősödik, nehezebb formálni, anélkül, hogy megrepedne, és ez korlátozza a hidegnyomással elvégezhető összetett alakzatokat. A hagyományos alkatrészek esetében a hidegnyomtatás továbbra is domináns és megbízható módszer.</p><p><strong>Hot Stamping (Press Hardening)</strong> a biztonsági technológia élvonalát jelenti. Ebben a folyamatban a bor acéllemezeket 900 °C-nál magasabb hőmérsékleten melegítik, amíg nem válnak alakíthatóvá. A forró acélot aztán hűtött matricában nyomják, amely egyidejűleg oltja meg a alkatrészt. Ez a gyors hűtés az acél mikroszerkezetét martensitrá alakítja, ami a húzószilárdságát 50 ksi-ról több mint 200 ksi-ra (1500 MPa) növeli. Ez lehetővé teszi az OEM-ek számára, hogy vékonyabb, könnyebb rúdokat használjanak, amelyek kiváló ütközésvédelemmel rendelkeznek, ami nélkülözhetetlen az üzemanyag-gazdaságosság javításához a biztonság veszélyeztetése nélkül. A 600 tonnás nyomtatási kapacitással és az IATF 16949 tanúsítással képesek kezelni a kritikus biztonsági alkatrészek, például megerősítések és alkeretek gyártásának szigorú követelményeit, biztosítva, hogy a tervezéstől a kész alkatrészig való átmenet megfeleljen a globális OEM szabványoknak.</p><h A lökhárító erősítő rúdának a nyomtatására kiválasztott anyag határozza meg, hogy a jármű hogyan viselkedik ütközés esetén. Az iparág messze túlmegy az egyszerű enyhe acélon. Ez a modern OEM ütközős gerendák szabványa. Az UHSS hihetetlen erő-súly arányt kínál. A nyomtatási folyamat során az anyag gyakran "megkeményedik", és deformálódása során még erősebbé válik. Ez megnehezíti a javítást, de kiválóan szolgál az utasok védelméhez. Az alumínium rúdoknak vastagabbnak kell lenniük, mint acélúaknak, hogy ugyanazt a robbanásmértéket elérjék, de mégis jelentős súlycsökkentést nyújtanak. Az alumínium bélyegzőzéséhez pontos ellenőrzés szükséges, hogy elkerülje a tavaszi visszaállást, ahol a fém megpróbál visszatérni eredeti alakjához nyomás után. Míg olyan vállalatok, mint a BMR Suspension megjegyzik, hogy a gyári nyomtatott acéltámogatók "szükségtelen súlyt" adnak egy ellenállási versenyzőnek (megtakarítás ~ 4 fontot egy cserével), a nyomtatott OEM-tervezés jobb az utcai biztonság szempontjából, Mindegyik különböző célt szolgál.</p><table><thead><th>Feature</th><th>Stamped (OEM Style)</th><th>Tubular (Performance)</th><th>Plate (Off-Road)</th></th></th><th>Tbody Úgy tervezték, hogy a jármű légzsákjaival harmóniában működjön. Egy merev lökhárító keménynek tűnhet, de mivel nem deformálódik, szinte azonnal átadja a lökésimpulzust az érzékelőkhöz, ami potenciálisan megváltoztatja a légzsákok időzítését. Ezzel szemben olyan speciális gyártók, mint a Southern Stamping, nehézköltségű, bélyegzett lökhárítókat állítanak elő a teherautók számára, ahol a külső tartósságot a személygépkocsik rejtett ráncoszónainál előnyben részesítik. Ha egyszer összeütköznek, a szerkezeti integritásuk veszélyeztetett. Még ha a rúd egyenesnek is tűnik, a nyomtatott fém belső szemszerkezete mikro törésekkel vagy keményítő stresszel járhat, ami katasztrofális kudarcot okoz a második ütközésben. A CarParts.com biztonsági szakértői szerint soha ne próbálj kiigazítani vagy hegeszteni egy sérült erősítő rúdot. A hegesztés elpusztítja a nyomtatási folyamat során elért hőkezelést, ami jelentősen gyengíti az acélt. Ha a rúd hajlított, a kerethez tartozó szerelési pontokat (törés dobozokat) is gondosan ellenőrizni kell.</p><h3>A beszerzés: OEM vs. utánvásárló</h3><p>A javításokhoz általában két lehetőség áll rendelkezésre: OEM (Original Equipment Manufacturer Az OEM-szemelt rúd garantáltan megfelel a jármű ütközésvizsgálati szabványának. A kiegészítő árukra értékesített bélyegzett rúdák gyakran megfizethetőbbek, és CAPA-tanúsítással is biztosítható, hogy megfeleljenek hasonló minőségi előírásoknak. Azonban győződjön meg róla, hogy a kiegészítő alkatrész ugyanazt a minőségű acélt használja; egy olcsóbb enyhe acélbélyegzés nem nyújt ugyanazt a védelmet, mint egy OEM forró bélyegzett bór acélszál. Ezek a komponensek a járműbiztonság híres hősök, akik a nyers kinetikai energiát irányított deformációvá alakítják, hogy az utasok biztonságban legyenek. Akár alkatrészeket vásárol egy ütközés javítására, akár új autógyártási vonalak gyártási partnereit értékeli, az árnyékolás folyamatának minőségét és anyagminőségét nem lehet tárgyalni. A mindennapi járművek esetében a gyári előírások szerint be van bélyegzett, a komplex biztonsági rendszerek, a törés zónáktól a légzsák érzékelőiig, pontosan úgy működnek, ahogy tervezték.</p><b><h2>Gyakran feltett kérdések</h2><h3>1. Mi a különbség a lökhárító és a megerősítő rúd között?</h3><p>A lökhárító a jármű külső oldalán látható műanyag vagy üvegszálas burkolat, amelyet aerodinamika és stílus szempontjából terveztek. A megerősítő rúd a fedél mögött rejtett nehézköteles fém gerendát jelenti, amely valójában elnyeli az ütközés energiáját egy ütközés során, és védi a keretet. Megjavíthatok egy hajlott, bélyegzett lökhárítóval ellátott ütőcsatornát? A nyomtatott erősítő rúdokat áldozatként, egyszeri használatra tervezték. A réteg melegítésének, egyenesítésének vagy hegesztésének kísérletei megváltoztatják a fém hőmérsékletét és szerkezeti tulajdonságait, így veszélyessé teszik a jövőbeni ütközésekhez. Mindig ki kell cserélni. Miért vannak egyes erősítő rúdok acél helyett alumíniumból?</h3><p>A gyártók alumíniumot használnak a jármű teljes súlyának csökkentésére, ami javítja az üzemanyag-fogyasztást és a kezelhetőséget. Miközben az alumínium könnyebb, a rúdokat általában vastagabb méretű lapokból bélyegzik, hogy az ütközés ellenállását az ultra-magas erősségű acélhoz hasonlítsák.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —