Sajtolva acélból készült lengéscsillapító karok tesztelési szabványainak megértése

TL;DR

A sajtolva acélból készült vezérlőkarok tesztelési szabványai nem egyetlen, univerzális kód, hanem az SAE International és az egyes járműgyártók által meghatározott műszaki eljárások gyűjteménye. Ezek a szigorú tesztek kritikus teljesítménymutatókat értékelnek, beleértve a merevséget, alakváltozást, szilárdságot és ütközésbiztonságot, hogy biztosítsák a járművek biztonságát, tartósságát és az eredeti felszereltség (OE) specifikációinak való megfelelést.

Sajtolva acélból készült vezérlőkarok meghatározása: jellemzők és azonosítás

A hajlított acélból készült lengéscsillapító kar egy jármű felfüggesztési rendszerének lényeges eleme, amely a vázat köti össze a kerék összeállítással. A gyártása során acéllemezeket hajtanak és hegesztenek össze egy üreges, merev szerkezetté. Ez az eljárás rendkívül költséghatékony, ezért a hajlított acélkarok sok modern személygépkocsinál és teherautónál elterjedtek. Fő előnyük az erősség és az alacsony gyártási költség közötti egyensúly, amely lehetővé teszi tömeggyártásukat. Ugyanakkor rozsdásodásra hajlamosabbak lehetnek az öntöttvas vagy az alumínium alternatívákkal szemben, ha a védőréteg sérült.

Ezek az alkatrészek gyártása pontos mérnöki feladat. A nagyüzemi termelés során lemezes fémet alakítanak ki két félhéj formájára, majd azokat összehegesztik. Ezt a folyamatot gondosan kell ellenőrizni, hogy biztosítsák a szerkezeti integritást és az állandó teljesítményt. Olyan járműgyártók számára, akik pontosságot keresnek a fémsajtolás terén, szakosodott szolgáltatók komplex megoldásokat kínálnak a prototípusgyártástól a tömeggyártásig. Például Shaoyi (Ningbo) Metal Technology Co., Ltd. szemlélteti ezt a szakértelmet, amely fejlett automatizált létesítményekre és az IATF 16949 minősítésre építve gyárt magas minőségű alkatrészeket összetett autóipari alkalmazásokhoz.

Egy szegecselt acél vezérlőkart egy járművön könnyen fel lehet ismerni néhány vizuális jellegzetesség alapján. A nyers felületű öntvény alkatrészekkel ellentétben a szegecselt acél karok általában simább felületűek, és jellegzetes hegesztett varrat fut végig a hosszukon. Fontos tudni, hogyan ismerhetők fel ezek az alkatrészek, különösen karbantartáshoz és fejlesztésekhez, például olyan járműveknél, mint a Chevy Silverado vagy a GMC Sierra, ahol az egyes modellek között eltérő anyagokat használtak.

Annak megerősítéséhez, hogy járművén szegecselt acél vezérlőkarok vannak-e, keresse a következő jellemzőket:

- Beüzemelés: Általában fényes fekete festett felületűek a korrózióállóság érdekében.

- Felületi struktúra: A felület általában sima, ellentétben az öntöttvas vagy öntött alumínium durva szerkezetével.

- Kivitelezés: A látható hegesztett varrat, ahol a két szegecselt fél össze van forrasztva, egyértelmű jelzés.

- Anyagteszt: Egy egyszerű mágneses teszt is segíthet; a mágnes erősen tapad az acélhoz, de nem az alumíniumhoz.

A vezérlőkarokra vonatkozó autóipari tesztelési szabványok tájolása

Nincs egyetlen, nyilvánosan elérhető, univerzális szabvány a bélyegzett acél futóművek tesztelésére. Ehelyett a teljesítményt és a biztonsági követelményeket egy összetett keretrendszer szabályozza, amely a gyártók belső specifikációiból és az iparági szervezetek által kifejlesztett irányelvekből áll. Ilyen szervezetek, mint a SAE International az ipar szerte használható szabványosított tesztelési eljárások kidolgozására dolgoznak, amelyek segítségével értékelhetők a merevség, alakváltozás és szilárdság, mint kulcsfontosságú tulajdonságok. Ezek azonban gyakran csak alapvonalként vagy módszertani útmutatóként szolgálnak, nem pedig kötelező, univerzális kódokként.

A tesztelési szabványok többsége az eredeti felszerelést gyártó vállalatokhoz (OEM-ekhez), mint például a Ford, GM és másokhoz tartozik. Minden autógyártó saját, részletes követelményrendszert és tesztelési protokollokat dolgoz ki a konkrét járműplatformra, annak súlyára, tervezett felhasználására és ütközésbiztonsági célkitűzéseire szabva. Ezek a belső szabványok rendkívül bizalmasak, és pontosan meghatározzák azokat a teljesítménymutatókat, amelyeket egy beszállító lengéscsillapító karjának teljesítenie kell ahhoz, hogy jóváhagyják a gyártásra. Ez biztosítja, hogy minden alkatrész megfelelően működjön a jármű integrált biztonsági és felfüggesztési rendszerében.

Ezek a szabványok alapvető fontosságúak a járművek biztonságának és tartósságának biztosításában. Egy lengéscsillapító karnak képesnek kell lennie arra, hogy hatalmas erőket elviseljen kanyarodás, fékezés és ütközések során anélkül, hogy meghibásodna. A tesztelés igazolja, hogy az alkatrész ne repedezzen vagy törjön el extrém terhelés hatására, és ütközés esetén kiszámítható módon deformálódjon, így hozzájárulva a becsapódási energia kezeléséhez. Ahogy a Politecnico di Torino , az innovatív vagy hibrid anyagú karok teljesítményének érvényesítéséhez elengedhetetlen az nemzetközi vizsgálati szabványokkal való megfelelés. Ez a szigorú érvényesítés biztosítja, hogy minden lengéscsillapító kar, legyen az hengerelt acélból vagy más anyagból készült, szigorú biztonsági és teljesítménnyel kapcsolatos követelményeknek tegyen eleget.

Főbb vizsgálati eljárások: A merevségtől a crashbiztonságig

A hengerelt acélból készült lengéscsillapító kar teljesítményének igazolásához a mérnökök sorozatnyi szigorú tesztet alkalmaznak, amelyek a valós körülményeket szimulálják. Ezek az eljárások célja, hogy mindent lemérjenek – az alapvető merevségtől kezdve a szélsőséges terhelés hatására bekövetkező meghibásodási pontokig. Az SAE technikai tanulmányokban leírtak szerint az általános cél az, hogy szabványosított módszert hozzanak létre a merevség, a deformációs mód és a végső szilárdság tesztelésére. Ezek a vizsgálatok általában négy fő kategóriába sorolhatók: statikus, dinamikus, fáradási és környezeti vizsgálatok.

A statikus terhelési vizsgálatok a kar merevségét és alakváltozását mérik állandó erő hatására. Például egy meghatározott terhelést alkalmaznak, majd mérik az ebből eredő elmozdulást. Egy alkatrészt akkor tekinthetnek megfelelőnek, ha a deformáció minimális jelentős terhelés mellett is; egy öntött acélkarra végzett összehasonlító teszt például csupán 0,17 mm-es deformációt észlelt 32 kN terhelés alatt. A dinamikus vagy ütésállósági vizsgálatok másrészről az alkatrész válaszát értékelik hirtelen ható erők esetén, ami kritikus fontosságú a balesetbiztonság szempontjából. Ezek a tesztek olyan eseményeket szimulálnak, mint például járdaszegély vagy útcsoda felülhaladás, és alapvető fontosságúak ahhoz, hogy az alkatrész ütközés során biztonságos és előre látható módon hibásodjon meg.

A fáradási vizsgálat egy másik kritikus szempont, amikor a lengéscsillapító kart több millió ciklusnyi változó terhelésnek vetik alá, hogy szimulálják az egész élettartamát. Ez biztosítja, hogy az alkatrész képes legyen elviselni a napi közlekedés során fellépő ismétlődő igénybevételt repedések kialakulása vagy idő előtti meghibásodás nélkül. Végül környezeti vizsgálatok során a kart olyan körülményeknek tesztelik, mint például tengervíz permet és páratartalom, annak ellenőrzése érdekében, hogy mennyire hatékonyak a korrózióálló bevonatok, ami kulcsfontosságú tényező az acélalkatrészek élettartama szempontjából.

Ezek a különböző vizsgálati módszerek átfogó képet adnak a lengéscsillapító kar teljesítményéről. Az alábbi táblázat összegzi az elsődleges vizsgálati kategóriákat:

| Teszt Típusa | Cél | Mért fő mutatók |

|---|---|---|

| Statikus terhelési tesztelés | Az alkatrész deformációval szembeni ellenállásának mérése állandó erő hatására. | Rugalmasság (erő vs. elmozdulás), folyáshatár. |

| Dinamikus/ütési vizsgálat | Teljesítmény értékelése hirtelen, nagy energiájú terhelések alatt, ütközések és balesetek szimulálására. | Ütközésbiztonság, deformációs mód, törési terhelés. |

| Fáradási teszt | A hosszú távú tartósság biztosítása a jármű élettartama alatt fellépő ismétlődő terhelési ciklusok szimulálásával. | Fáradási élettartam (törésig tartó ciklusok száma). |

| Környezeti tesztelés | Az alkatrész korrózióállóságának és környezeti károsodásokkal szembeni ellenállásának értékelése. | Védőrétegek hatékonysága (pl. festék, felületkezelések). |

Anyagösszehasonlítás: Sajtolt acél vs. Öntött vas és alumínium karok

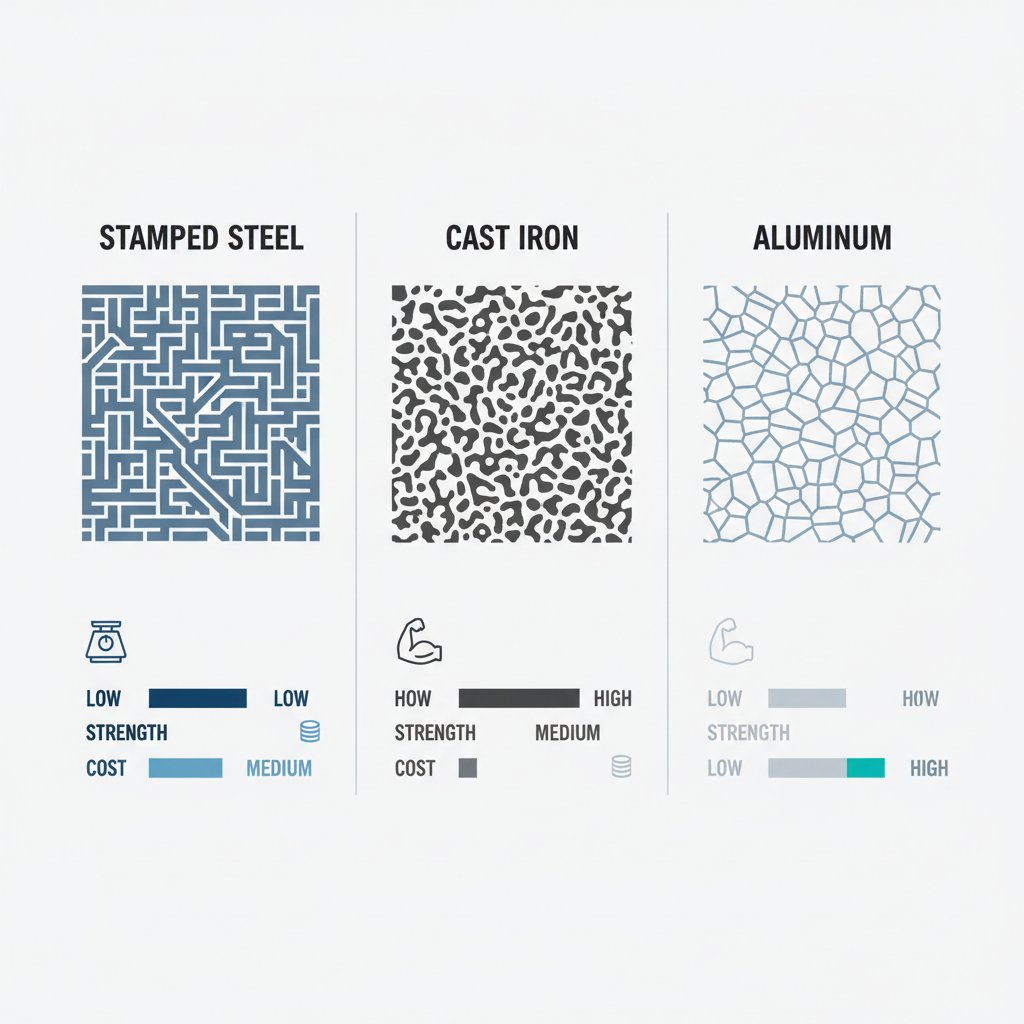

Bár a sajtolt acél népszerű választás a kormányzókarokhoz, a gyártók gyakran használnak öntött vasat és öntött alumíniumot is, amelyek mindegyike más-más kompromisszumokkal jár. Annak eldöntése, hogy melyik anyagot kell használni, a jármű tervezett céljától, teljesítménykövetelményeitől és költségtényezőktől függ. A „Melyik a legjobb fém a kormányzókarokhoz?” kérdés megválaszolásához meg kell érteni ezeket a különbségeket.

A sajtolt acélkarokat alacsony gyártási költségük és jó szilárdság-súly arányuk miatt értékelik, amelyek ideálissá teszik őket a tömeggyártású személygépkocsik és teherautók számára. A sűrűbb és erősebb öntöttvas gyakran használatos nehézüzemű teherautókban és terepjárókban, ahol a maximális tartósság elsődleges fontosságú kemény körülmények között. Kiváló szilárdságot és merevséget nyújt, de nagyobb súlyával jár. Az öntött alumínium könnyű alternatívát jelent, jelentősen csökkentve a nem felfüggesztett tömeget, ami javíthatja az autó vezethetőségét és menetminőségét. Ezért teljesítmény- és luxusjárművek esetében előnyben részesített megoldás, bár általában drágább, és ütközés esetén kevésbé alakítható képlékenyen acélhoz képest.

A megfelelő anyag kiválasztása az erősség, a súly és a költség közötti egyensúlyt jelenti. Nehéz teherautók esetén a öntöttvas szilárdsága lehet az elsődleges szempont. Sportautók esetén az alumíniumból származó súlycsökkentés lehet a döntő tényező. A sajtolt acél gyakran az optimális kompromisszumot jelenti a mindennapi járművek széles körében. Az utángyártók minden anyagból kínálnak lehetőségeket, így a járműtulajdonosok választhatják a gyári specifikációkat követő vagy teljesítményüket fejlesztő alkatrészeket saját igényeik alapján.

Az alábbiakban összehasonlítjuk a három gyakori karfelfüggesztési anyagot:

| Funkció | Sajtolással gyártott acél | Öntött vas | Légyalfém |

|---|---|---|---|

| Gyártási folyamat | Lemezacél sajtolása és hegesztése | Olvasztott vas öntése formába | Olvasztott alumínium öntése formába |

| Tipikus felhasználási terület | Többségében személygépkocsik és kisteherautók | Nehéz teherautók és terepjárók | Teljesítményautók, luxusjárművek |

| Erő | Jó | Kiváló | Jó – kiváló |

| Súly | Mérsékelt | Nagy tömegű | Fény |

| Költség | Alacsony | Mérsékelt | Magas |

Gyakran Ismételt Kérdések

1. Honnan tudom, hogy a karfelfüggesztéseim sajtolt acélból készültek?

Általában meg tudja különböztetni a hengerelt acélból készült lengéscsillapító karokat a megjelenésük alapján. Ezek általában sima, fényes fekete festékkel vannak bevonva, és látható hegesztett varrat fut végig azon a helyen, ahol a kar két fele össze van forrasztva. Egyszerű teszt, ha mágnessel próbálkozik; ha a mágnes tapad, akkor a kar acélból (hengerelt vagy öntöttvasból) készült. Ezzel szemben az alumínium karok nem vonzzák a mágnest, és gyakran nyers, lefestetlen ezüst színűek.

2. Mi az a hengerelt lengéscsillapító kar?

A hengerelt lengéscsillapító kar egy olyan felfüggesztési alkatrész, amely vékony acéllemezekből készül, amelyeket sajtolással (hengerléssel) formálnak adott alakra, majd hegesztéssel egyesítenek, hogy üreges, de erős szerkezetet alkossanak. Ez a gyártási módszer nagyon költséghatékony, ezért a hengerelt acél lengéscsillapító karokat széles körben használják sok modern, tömeggyártású autóban és teherautóban. Bár erősek, kemény klímánál hajlamosabbak rozsdásodni, ha védőrétegük sérült.

3. Melyik a legjobb fém a lengéscsillapító karokhoz?

A „legjobb” fém a lengéscsillapító karokhoz teljesen a járműtől és annak rendeltetésétől függ. A sajtolt acél kiváló arányt kínál a szilárdság, az alacsony költség és a mérsékelt súly között, így a legtöbb hétköznapi járműhöz alkalmas. Az öntöttvas nehezebb, de rendkívül tartós, ezért ideális nehéz teherautók számára, amelyek nagy igénybevételnek vannak kitéve. Az öntött alumínium a legkönnyebb lehetőség, amely javítja a felfüggesztés teljesítményét és a vezethetőséget, így a sport- és luxusjárművek elsődleges választása, ahol a teljesítmény elsőbbséget élvez a költséggel szemben.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —