Állítsa meg a karrozási rozsdásodást: Az Ön elengedhetetlen védelmi stratégiája

TL;DR

A hengerelt acélból készült lengéscsillapító karok rozsdamentesítése többlépcsős megközelítést igényel. Az eljárás során először teljes egészében le kell távolítani a meglévő rozsdát egészen a nyers félig. Ezután a felületet rozsdakonvertálóval vagy nagy minőségű alapozóval kell kezelni. Végül tartós, nedvességre ellenálló fedőréteget, például speciális alvázfestéket vagy porfestést kell felvinni, hogy lezárják a fémfelületet a környezeti hatásokkal szemben, és hosszú távú védelmet biztosítsanak.

A sebezhetőség megértése: Miért korrodálódnak a hengerelt acélból készült lengéscsillapító karok

A sajtolt acélból készült lengéscsillapító karok kritikus fontosságú felfüggesztési alkatrészek, de anyaguk miatt természetük fogva hajlamosak a rozsdásodásra. A rozsda, kémiai nevén vas-oxid, akkor keletkezik, ha a vas – az acél fő alkotóeleme – oxigénhez és nedvességhez kerül. A jármű alváza ideális környezet ennek a folyamatnak, mivel folyamatosan éri víz, útsó és szennyeződés, amelyek jelentősen felgyorsítják a korróziót.

A rozsdásodás elektrokémiai folyamata idővel meggyengíti a fémet. Először csak felületi elszíneződésként jelenik meg, de előrehaladhat lepattogzásig, lyukasodásig, végül súlyos szerkezeti bomlásig. Olyan alkatrésznél, mint a lengéscsillapító kar, amely a jármű vázát kapcsolja össze az irányítósaruban, a haladó korrózió veszélyeztetheti a felfüggesztés integritását, és komoly biztonsági kockázatot jelenthet. Ezért használnak egyes járművek alumínium lengéscsillapító karokat, amelyek természetes védőoxid-réteget képeznek, és ellenállóbbak ezzel a bomlással szemben.

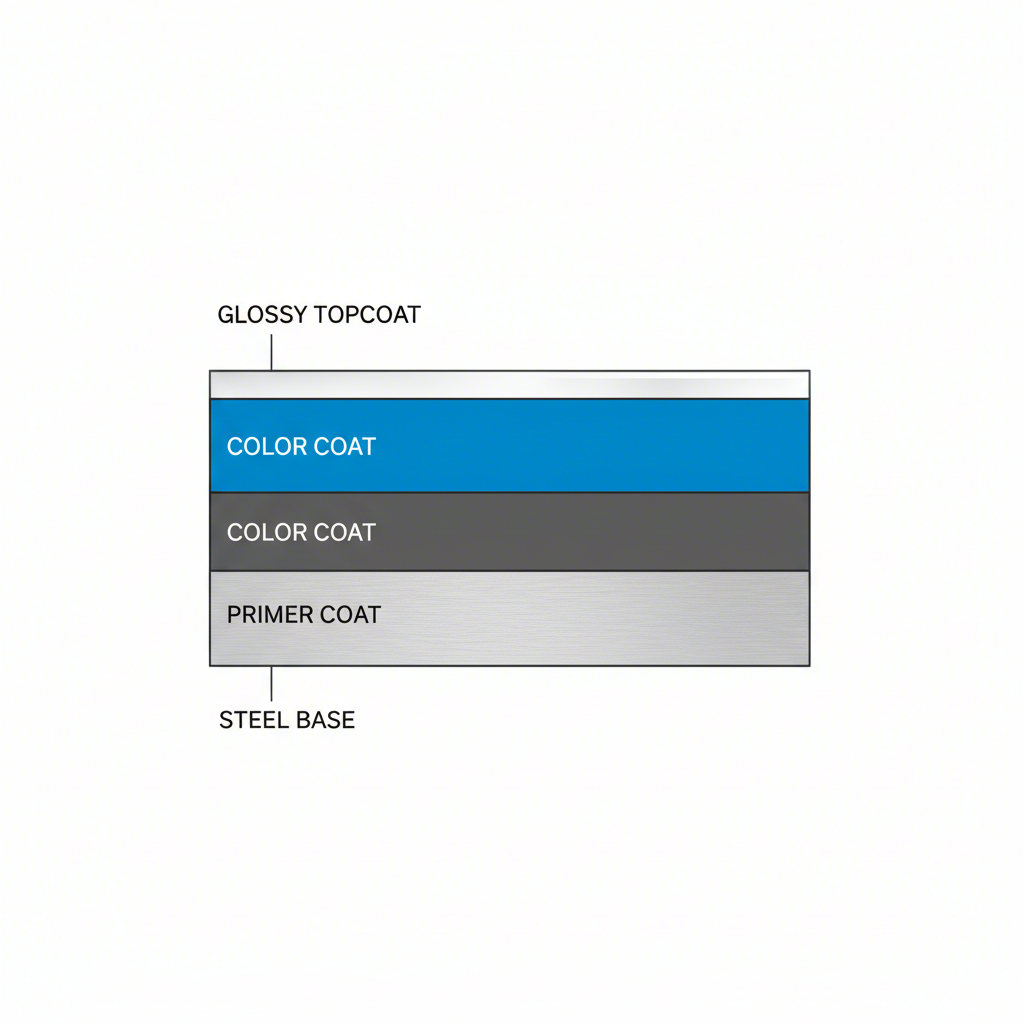

Az autógyártók különféle módszereket alkalmaznak ezeknek az alkatrészeknek a gyári védelmére. Például olyan szakosodott karosszériagyártó vállalatok, mint a Shaoyi Metal Technology speciális gyártási technikákat alkalmaznak, és kezdeti védőréteget visznek fel annak érdekében, hogy az alkatrészek szigorú minőségi és tartóssági előírásoknak megfeleljenek. Ezek a gyári bevonatok azonban megsérülhetnek köves úton történő ütődések, karcolások vagy a mindennapi használat okozta kopás miatt. Amint a védőréteg sérültté válik, a mögötte lévő acél kiválik, és megindul a rozsdásodás folyamata. Ezért folyamatos óvatosság és megfelelő karbantartás elengedhetetlen az alkatrészek élettartamának meghosszabbításához.

A teljes védelmi protokoll: Lépésről lépésre útmutató

Ahhoz, hogy hatékonyan leállítsa a rozsdásodást, és hosszú távon védje a nyomtatott acélból készült futóműcsuklóit, szisztematikus folyamatra van szükség. Ha kihagy egy lépést, vagy inkompatibilis termékeket használ, az a bevonat idő előtti meghibásodásához vezethet, így újra kell kezdenie. Az ötlépcsős eljárás biztosítja a tartós, professzionális minőségű felületet, amely ellenáll a kemény közúti körülményeknek.

- Felület-előkészítés: Az első és legfontosabb lépés a futóműcsuklók alapos tisztítása. Erős zsíroldót használjon az összes olaj, zsír és útiszennyeződés eltávolításához. A tiszta felület elengedhetetlen a további bevonatok megfelelő tapadásához. A zsírtalanítás után mossuk le az alkatrészeket szappanos vízzel, majd hagyjuk teljesen megszáradni.

- Alapos rozsdamentesítés: Eltávolítania kell a meglévő rozsda minden nyomát. Könnyű felületi rozsdánál jól működik a csiszolópapír vagy egy drótkerék fúróra vagy szögmalmra szerelve. Erősebb léptékű rozsdánál a homokfúvás a leghatékonyabb módszer, mivel tisztítja és profilozza a fémet, így optimális előkészítést biztosít a primer jobb tapadásához. Kémiai rozsdalentek, például foszforsavat tartalmazó szerek is másik lehetőség, amelyek feloldják a rozsdát, és lefesthető felületet hagynak maguk után.

- Rozsda semlegesítés: Mechanikai eltávolítás után célszerű a csupasz fémet rozsdakonvertáló vagy -átalakító szerrel kezelni. Ezek a termékek, mint például a népszerű Rust-Oleum Rust Reformer, kémiai úton a maradék mikroszkopikus rozsdarészecskéket stabil, nem reaktív fekete polimerré alakítják át. Ez lezárja a felületet, festhetővé teszi, és megakadályozza, hogy a rozsda visszatérjen az új bevonatok alatt.

- Alapozás tapadáshoz és védelemhez: Egy minőségi alapozó a védőrendszer alapja. Egy kétkomponensű epoxi alapozó kemény, nem szivacsos határréteget képez, amely rendkívül ellenálló a nedvességgel és vegyi anyagokkal szemben. Egy másik kiváló választás a cinktartalmú alapozó, amelyet gyakran „hideg horganyzás”-ként emlegetnek. Ahogy egy cikk is részletezi a SendCutSend által, a cink áldozati rétegként működik, előbb korróziódnak, mint a acél, így megbízható katódos védelmet biztosít.

- A tartós fedőlakkozás felhordása: A végső réteg nyújtja az elsődleges védelmet a mechanikai hatásokkal és a környezeti tényezőkkel szemben. Egy erős, repedésálló alvázfesték ideális választás otthoni alkalmazásokhoz, mivel kifejezetten az alvázalkatrészekhez készült. A lehető legtartósabb felület érdekében a porfestés a kiválóbb megoldás, amely egy megkeményített polimer réteget visz fel, hatékonyan gátolva az oxigént és a nedvességet. Mindig győződjön meg arról, hogy a kiválasztott fedőlakk kompatibilis az alapozóval, hogy elkerülje a kedvezőtlen reakciókat.

Páncél kiválasztása: A megfelelő védőbevonatok kiválasztása

A számos piacon elérhető termék közül a megfelelő bevonat-kombináció kiválasztása nehéznek tűnhet. A legjobb választás a költségvetéstől, a rendelkezésre álló eszközöktől és a kívánt tartóssági szinttől függ. Az egyes bevonatfajták funkciójának megértése segít megalapozott döntés meghozatalában. A gátbevonatok, mint például az epoxi alapozók és festékek, áthatolhatatlan zárolást hoznak létre. Az áldozati bevonatok, mint a cinktartalmú alapozók, az acélt azzal védik, hogy maguk korródnak el helyette. Az optimális eredmény érdekében gyakran ajánlott olyan rendszer alkalmazása, amely mindkettőt kombinálja.

A kiválasztási folyamat leegyszerűsítéséhez a védelmi szintek fokozataiként gondolhatunk a lehetőségekre. Egy alapvető rendszer elegendő védelmet nyújt járművek számára enyhébb éghajlati viszonyok között, míg egy prémium rendszert ajánlott olyan területeken használni, ahol intenzív útsó-terhelés van, vagy olyan felújításoknál, ahol a hosszú élettartam elsődleges szempont. Kritikus fontosságú, hogy egyetlen rendszerből származó termékeket használjunk, vagy biztosítsuk a különböző márkák közötti kompatibilitást a lepattanás vagy repedés elkerülése érdekében.

| Védelmi rendszer | Hosszútartamú használhatóság | Kb. költség | Alkalmazás nehézsége |

|---|---|---|---|

| Jó: Rozsdaátalakító festék | Mérsékelt | Alacsony | Könnyű (aeroszolos doboz) |

| jobb: Epoxi alapozó + alvázfesték | Magas | Közepes | Közepes (festőpisztoly szükséges) |

| Legjobb: Szakmai porfestékes bevonatba | Nagyon magas | Magas | Nehéz (szakmai szolgáltatás szükséges) |

Hosszú távú odafigyelés: karbantartás és ellenőrzés

A tartós bevonatrendszer alkalmazása nagy lépés, de a rozsdamentesítés folyamatos folyamat. A rendszeres karbantartás kulcsfontosságú ahhoz, hogy a befektetett munka évekig tartson. Az egyik leghatékonyabb hosszú távú stratégia, amelyet az Armor Protective Packaging szakértői kiemelnek, az alkatrészek tisztán és szárazon tartása, amennyire csak lehetséges. Ez az egyszerű lépés jelentősen késleltetheti a korrózió kialakulását.

Legalább évente kétszer, ideális esetben a tél előtt és után alaposan tisztítsa meg a jármű alvázát, hogy eltávolítsa a felhalmozódott sót, koszt és nedvességet. A tisztítás során végezzen szemrevételezést a kormányzott futómű-csuklókon és más felfüggesztési alkatrészeken. Keressen bevonatrepedéseket, karcolásokat vagy repedéseket, amelyek alól kiderülhet a nyers fém. Még a legerősebb bevonatok is megsérülhetnek kőcsapódás vagy úton található törmelék miatt.

Ha sérült területeket talál, azokat azonnal hárítsa el. A gyors javítások sokkal egyszerűbbek, mint később egy teljes felújítás. Íme egy egyszerű ellenőrzőlista a szemrevételezéshez:

- Alaposan mossuk le és szárítsuk meg az alvázat.

- Használjunk erős fényt a bevonatolt felületek sérüléseinek keresésére.

- Különös figyelmet fordítsunk az összehegesztett varratokra és élekre, ahol a bevonat a legritkább.

- Ha bevonatsérülést találunk, enyhén csiszoljuk le a területet, hogy a széleket simítsuk, tisztítsuk le oldószerrel, majd vigyünk fel javító alapozót és festéket a felület újra lezárásához.

Gyakran ismételt kérdések a rozsdavédelemről

1. Milyen permetezőszer véd a acél rozsdásodásával szemben?

Csiszolt fémfelület esetén olyan termék, mint a Rust-Oleum Rust Inhibitor, átlátszó, nedvességgel szemben védő réteget hoz létre. Azonban egy alkatrész, például egy lengéscsillapító kar esetében tartós megoldáshoz jobb egy többlépcsős eljárás. Ez magában foglal egy minőségi alapozót (például cinkdús vagy epoxi alapozót), majd egy tartós fedőréteget, például alvázfestéket.

2. Valóban véd a Rust-Oleum permet a rozsdától?

Igen, a Rust-Oleum termékeinek többsége nagyon hatékony a rozsda elleni védelem szempontjából. A „Stops Rust” sorozatuk például úgy készült, hogy egyszerre legyen alapozó és fedőfesték, és gyakran közvetlenül a megfelelően előkészített, rozsdás felületekre is felhordható. Azáltal hat, hogy erős, védő réteget képez, amely kizárja a nedvességet. Nagy igénybevételnek kitett területeken, mint például egy lengéscsillapító kar, a szakmai minőségű alapozók és fedőfestékek használata a legjobb eredményt hozza.

3. Használhatok WD-40-et a fémfelületen a rozsda megelőzésére?

A WD-40 nem hosszú távú rozsdamentesítő szer. Fő funkciója a vízkiszorítás (a névben szereplő „WD”), kenés és oldószerként való alkalmazás, hogy megszüntesse a rozsdát. Bár ideiglenesen védi a felületeket a nedvesség kiszorításával, csupán nagyon vékony filmet hagy maga után, amely gyorsan elpárolog és elkopik, így nem nyújt tartós védelmet. Olyan alkatrészeknél, mint a lengéscsillapító karok, állandó bevonatra, nem pedig ideiglenes olajfilmre van szükség.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —