SPC és Cpk magyarázata: A folyamatképesség-ellenőrzés mesterfoka

TL;DR

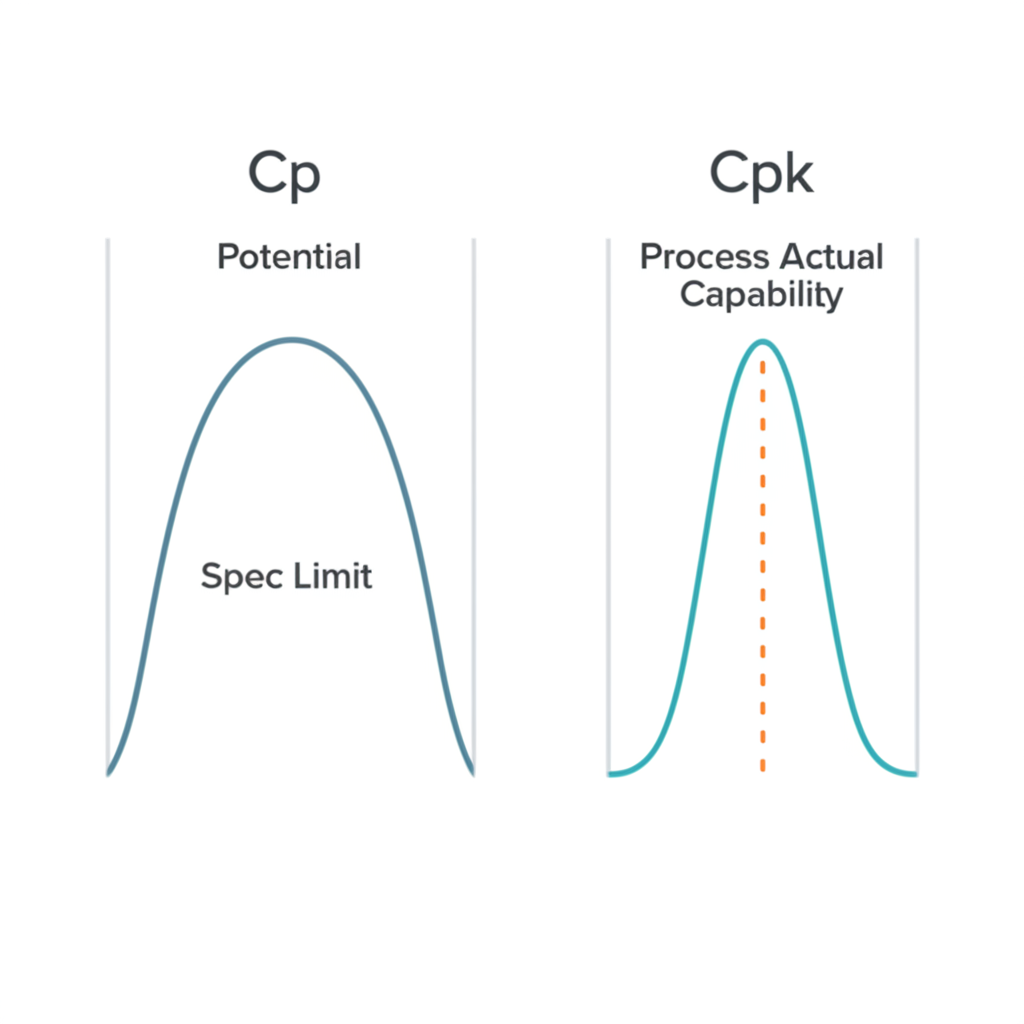

A Statisztikai folyamatszabályozás (SPC) egy minőségellenőrzési módszertan, amely statisztikai eszközöket használ a folyamatok figyelemmel kísérésére, szabályozására és javítására. Az SPC keretén belül a Cp és a Cpk olyan kulcsfontosságú mutatók, amelyek azt mérik, mennyire képes egy folyamat a kimenetét az előre meghatározott specifikációs határokon belül előállítani. A Cp a potenciális képességet méri, feltételezve, hogy a folyamat tökéletesen középre van állítva, míg a Cpk valósághűbb képet ad, mivel figyelembe veszi, hogy a folyamat ténylegesen mennyire középen van.

A minőségellenőrzés alapjai: Mi a Statisztikai folyamatszabályozás (SPC)?

A statisztikai folyamatirányítás (SPC) a modern minőségmenedzsment egy alapvető módszertana, amely statisztikai technikákat alkalmaz folyamatok figyelésére és szabályozására. Fő célja, hogy biztosítsa a folyamatok maximális teljesítményű működését, így megfelelő termékek és szolgáltatások előállítását. Az adatok valós idejű elemzésével az SPC segít a gyártóknak és szolgáltatóknak megkülönböztetni a természetes, belső folyamatingadozásokat (gyakori okokat) azon változásoktól, amelyek konkrét, azonosítható problémákból származnak (különleges okok).

Az SPC fontossága proaktív minőségmegközelítésében rejlik. Ahelyett, hogy késztermékeket vizsgálnának meg, majd a hibásakat eldobják – ami reaktív és költséges módszer –, az SPC magát a folyamatot helyezi középpontba. Ez megelőzi a hibák keletkezését, jelentős csökkentést eredményezve a hulladékban, selejtben és az újrafeldolgozásban. Információk szerint a Boyd Corporation , az SPC egyik fő célja a természetes változások okainak és a szabályozható vagy kiküszöbölhető különleges okoknak a felismerése és elkülönítése, ezzel növelve az pontosságot és a precizitást. Ez az előrejelző képesség lehetővé teszi a szervezetek számára a gyártási idő és anyagok optimalizálását, végül is hatékonyabban hozva létre magas minőségű termékeket.

Az SPC átfogó keretrendszerén belül a folyamatképességi mutatók nevű eszközökkel mérik a teljesítményt. Ezek az indikátorok objektív módot nyújtanak annak értékelésére, hogy mennyire felel meg egy folyamat a meghatározott tűréshatároknak, amelyeket az ügyfél igényei határoznak meg. A legfontosabb ilyen mutatók a folyamatképességi index (Cp) és a folyamatképességi index (Cpk). Ezek a metrikák összetett folyamatszintű adatokat fordítanak egyetlen könnyen érthető számmá, így világos képet adva a folyamat állapotáról, és előkészítve a célzott fejlesztéseket.

A folyamatképesség meghatározása: Cp magyarázata

A folyamatképességi index (Cp) egy egyszerű metrika, amely a folyamat képességét méri a meghatározott specifikációk teljesítésére. Egy egyszerű kérdést válaszol meg: ha a folyamat tökéletesen középen lenne elhelyezve a felső és alsó specifikációs határok között, elférne-e a saját természetes változékonysága ezen határokon belül? A Cp értéket úgy számítjuk ki, hogy összehasonlítjuk a specifikáció teljes szélességét (az ügyfél hangja) a folyamat természetes változékonyságával vagy szóródásával (a folyamat hangja). potenciál képességét

Egy hasznos analógia a garázsba történő autóparkolás. A garázsajtó szélessége jelképezi a specifikációs határokat (felső specifikációs határ, USL, és alsó specifikációs határ, LSL), míg az autó szélessége a folyamat szóródását. A Cp index azt mutatja, hogy az autó elegendően keskeny-e ahhoz, hogy átférjen a garázsajtón, anélkül hogy figyelembe venné, középen áll-e a sofőr a nyílással. Egy magas Cp érték azt jelenti, hogy az autó sokkal keskenyebb, mint a garázsajtó, ami alacsony változékonyságra és magas potenciálra utal a megfelelő alkatrészek előállításában.

A Cp önmagában azonban félrevezető lehet, mivel teljesen figyelmen kívül hagyja a folyamat átlagát. Egy folyamat kiváló Cp értékkel rendelkezhet, ami arra utal, hogy a változékonysága kicsi, de ha az átlaga erősen eltolódik az egyik oldalra, továbbra is nagy számú hibás terméket fog előállítani. Ahogy azt PresentationEZE , csak a Cp használata félrevezető lehet, de jó képet ad a folyamat legjobb esetben elérhető teljesítményéről. Ezért a Cp-t leginkább kiindulópontként érdemes használni, mindig párba állítva a nála sokatmondóbb Cpk-vel.

A valóság figyelembevétele: a Cpk magyarázata

Folyamat teljesítményét középpontosítását is figyelembe véve. A Cpk értékeli, hogy a folyamat átlaga mennyire közel van a specifikációs határokhoz, így sokkal valóságközelibb képet nyújtva a képességről. Lényegében a Cp értéket korrigálja a folyamateloszlás középtől való eltéréseinek figyelembevételével. Ez teszi a Cpk-t alapvető eszközzé a gyakorlati termelési minőség megértésében. valós teljesítményét középpontosítását is figyelembe véve. A Cpk értékeli, hogy a folyamat átlaga mennyire közel van a specifikációs határokhoz, így sokkal valóságközelibb képet nyújtva a képességről. Lényegében a Cp értéket korrigálja a folyamateloszlás középtől való eltéréseinek figyelembevételével. Ez teszi a Cpk-t alapvető eszközzé a gyakorlati termelési minőség megértésében.

Térjünk vissza az autó és garázs analógiához: a Cpk nemcsak azt mondja meg, hogy az autó elég keskeny-e ahhoz, hogy elférjen (mint a Cp), hanem azt is, hogy a vezető megfelelően középre helyezte-e az autót, hogy elkerülje a falhoz súrlódást. Ha az autó tökéletesen középen van, akkor a Cp és a Cpk értéke megegyezik. Ha azonban az autót közelebb vezetik a garázskapu egyik oldalához, akkor a Cpk értéke alacsonyabb lesz, mint a Cp, ami a hiba (a falhoz súrlódás) kockázatának növekedését jelzi. A Cpk-t úgy számítják ki, hogy mérik a folyamat átlagának távolságát a hozzá legközelebb eső specifikációs határtól, ezzel hatékonyan tükrözve a legrosszabb esetet.

A Cpk kifejezés a folyamatszabályozási indexet jelenti, ahol a 'k' betű gyakran azt a tényezőt jelöli, amely a folyamat középpontját reprezentálja. Ez mennyiségi értékkel fejezi ki, hogy a folyamat átlaga mennyire tér el az ideális középponttól a specifikációs határok között. Mivel a Cpk teljesebb képet nyújt, ez vált az egyik leggyakrabban használt metrikává a minőségellenőrzésben. A következő fontos kérdést válaszolja meg: konzisztens (alacsony változékonyságú) és célpontra (jól központosított) hangolva van-e a folyamat?

Gyakorlati alkalmazás: Hogyan értelmezzük a Cp és Cpk értékeket

A Cp és Cpk értékek gyakorlati tanulságokká alakítása a folyamatszabályozási elemzés végső célja. Ezek a számok nem csupán elvont statisztikai adatok; közvetlenül mutatják a folyamat állapotát és kockázatát. A folyamatnak stabilnak és statisztikailag vezérelt állapotban kell lennie ahhoz, hogy ezeket az indexeket megbízhatóan lehessen értelmezni. Miután a stabilitást igazolták, bizonyos értéktartományok szolgálnak ipari szintű teljesítménymutatóként.

Ezen mércék megértése segíti a szervezeteket az értékelési erőfeszítések elsőbbségi sorrendjének meghatározásában és a minőségi kockázatok hatékony kezelésében. Az alábbiakban bemutatjuk a gyakori Cpk-értékeket és azok gyakorlati jelentését:

- Cpk < 1,00: A folyamat nem képes. A folyamat szóródása szélesebb, mint a specifikációs határértékek, vagy annyira el van tolódva, hogy nem megfelelő alkatrészeket állít elő. Ezt a helyzetet azonnal vizsgálni kell, és korrekciós intézkedéseket kell hozni.

- Cpk = 1,00: A folyamat alig képes a követelmények teljesítésére. Ez azt jelenti, hogy a folyamatváltozékonyság pontosan illeszkedik a specifikációs sávba, így nincs tartalék a hibák elkerülésére. A folyamatátlag akár kis mértékű eltolódása is hibás termékekhez vezethet. Ezt a teljesítményszintet gyakran elfogadhatatlannak tekintik.

- Cpk 1,00 és 1,33 között: A folyamatot határesetben képesnek tekintik, de szigorú szabályozásra és figyelemmel kísérésre van szükség. Bár egyes alkalmazásoknál elfogadható, továbbra is jelentős a hibás termékek előállításának kockázata.

- Cpk ≥ 1,33: A folyamat képes. Ez számos iparágban egy gyakori minimális követelmény, és azt jelzi, hogy a folyamat kimenetele és a specifikációs határértékek között egészséges tartalék van. A Boyd-nál a Cpk érték 1,33 vagy annál nagyobb általános cél az ügyfelek számára, akik fröccsöntést végeznek.

- Cpk ≥ 1,67: A folyamat kiváló képességgel rendelkezik. Ezt a szintet gyakran előírják a minőség szempontjából kritikus jellemzők esetében, különösen olyan iparágakban, mint a gépjármű- vagy repülőgépipar, ahol a biztonság elsődleges fontosságú. Ennek a szintnek az elérése jelentősen csökkenti a hibák kockázatát.

Olyan iparágakban, ahol szigorú minőségi követelmények vannak, például a gépjárműgyártásban, a magas Cpk elérése elengedhetetlen. A beszállítóknak ebben a szektorban meg kell mutatniuk a robusztus folyamatszabályozást az IATF 16949-hez hasonló szabványok teljesítése érdekében. Például olyan vállalatok, amelyek szakosított szolgáltatásokat nyújtanak, mint egyedi kovácsolás a Shaoyi Metal Technology-től ilyen szigorú minőségellenőrzési módszerekre támaszkodnak annak érdekében, hogy minden alkatrész pontos specifikációknak feleljen meg, kis sorozatoktól a tömeggyártásig.

Szélesebb perspektíva: A Pp és a Ppk megértése

Míg a Cp és a Cpk alapvető fontosságú a folyamat rövid távú adatai alapján történő potenciális képességének megértéséhez, egy másik mutatópár – a Pp és a Ppk – a hosszú távú, teljes teljesítményt mutatja. A kulcskülönbség az, hogy a folyamatváltozékonyságot (szórás) hogyan számítják ki. A Cp és a Cpk az 'alcsoporthoz tartozó' változékonyságot használja, amely a folyamat természetes, rövid távú potenciálját tükrözi. Ezzel szemben a Pp és a Ppk az 'összesített' változékonyságot veszi figyelembe, amely magában foglalja az összes folyamatbeli ingadozást hosszabb időszak alatt, beleértve az alcsoporthalmazok közötti eltolódásokat és driftet.

Alapvetően a Cp és a Cpk a jövőbeli képességet jósolja, feltételezve, hogy a folyamat stabil marad. A Pp és a Ppk a múltbeli teljesítményt értékeli, és arra a kérdésre ad választ, hogy "Hogyan alakult a folyamat tényleges teljesítménye időben?" Egy tökéletesen stabil folyamatban a Cpk és a Ppk értéke nagyon közel lesz egymáshoz. Ha azonban egy folyamat instabil, és eltolódásokat tapasztal, akkor a Ppk értéke jelentősen alacsonyabb lesz, mint a Cpk, ami azt jelzi, hogy a hosszú távú teljesítmény nem érte el a rövid távú potenciált. Ez a két mutató közötti eltérés hatékony diagnosztikai eszköz a folyamaton idővel ható különleges okokból származó változékonyság azonosítására.

Így gondoljunk rá: a Cpk olyan, mint egy rövidtávfutó legnagyobb sebességének pillanatképe, míg a Ppk a teljes maratoni futam során elért átlagsebessége. Mindkét mutató értékes, de más-más történetet mesél el. A Cpk-t a folyamat minősítésére és annak potenciális teljesítményének felmérésére használják, míg a Ppk-t a hosszú távú, valós körülmények közötti teljesítmény ellenőrzésére.

Gyakran Ismételt Kérdések

1. Mi az SPC és a Cpk?

A statisztikai folyamatirányítás (SPC) egy átfogó minőségirányítási módszertan, amely statisztikai eszközöket használ a folyamatok figyelemmel kísérésére és kezelésére. A Cpk, vagyis a folyamatképességi index, az SPC-n belüli olyan specifikus mérőszám, amely azt méri, mennyire képes egy folyamat a megadott tűréshatárokon belül termelni, figyelembe véve egyben a folyamat központosítását is. Általában akkor tekintünk egy folyamatot képesnek, ha a Cpk értéke 1,33 vagy annál nagyobb.

2. Mit jelent a Cpk az SPC-ben?

A Cpk a folyamatképességi index rövidítése. Ez a Cp index fejlesztett változata, amely csupán a potenciális képességet (szóródást) méri. A Cpk-ben szereplő „k” betű egy olyan tényező, amely a folyamat átlagának központosítását veszi figyelembe a tűréshatárokhoz viszonyítva. Így valósághűbb képet ad arról, hogy a folyamat mennyire képes folyamatosan olyan alkatrészeket gyártani, amelyek megfelelnek az ügyfél igényeinek.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —