Lemezalakítás: Az első kalapácsütéstől a termelésre kész alkatrészekig

A lemezalakítás alapjainak megértése

Elgondolkodott már azon, hogyan változik egy lapos fémdarabból elegáns autókarosszéria vagy egy összetett repülőgép-alkatrész? A válasz a lemezalakításban rejlik – ez egy olyan készség, amely pontosságot, technikát és a fémek feszültség hatására történő viselkedésének megértését követeli meg.

Mi is pontosan a lemezalakítás

A lemezalakítás során lapos fémlapokat alakítanak át háromdimenziós formákká anyagleválasztás nélkül. Ellentétben a gépi megmunkálással, amelynél a felesleges anyagot levágják, ez a technika a fém irányított alakításán alapul. Lényegében arra „győzöd meg” a fémet, hogy oda mozduljon, ahová szeretnéd. A folyamat általában 0,5 mm-től 8 mm-ig terjedő vastagságú vékony lemezekre vonatkozik, így számos alkalmazásban rendkívül sokoldalú.

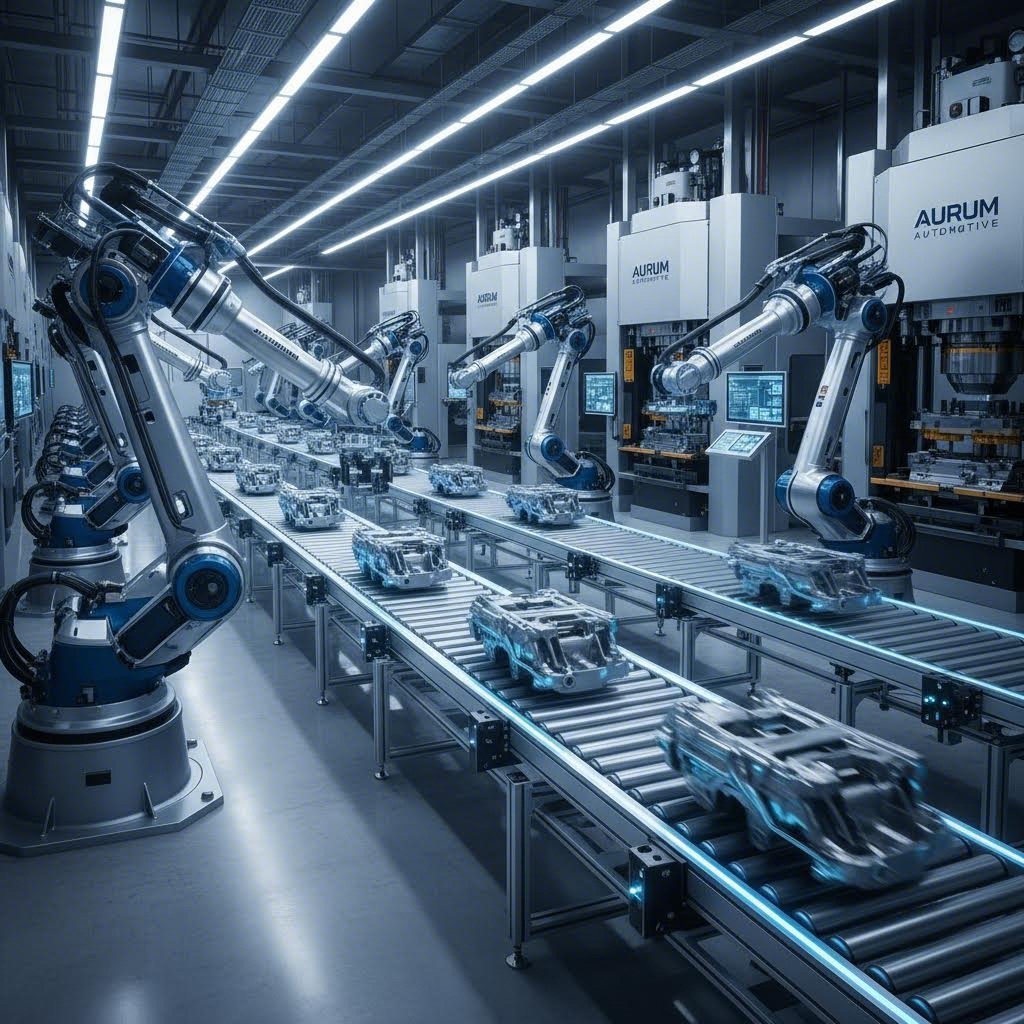

Autókarosszériák és repülőgép-burkolatok gyártásától kezdve ez a készség a modern gyártás alappillére. Akár egy klasszikus autót restitúroz egy garázsban, akár precíziós alkatrészeket gyárt ipari létesítményben, az alapelvek ugyanazok maradnak.

A lemezalakítás egy lényeges szempontból különbözik más fémmegmunkáló eljárásoktól: nem a anyaggal szemben dolgozik, hanem annak természetes tulajdonságait használja ki, hogy tartósan átalakítsa anélkül, hogy elveszítené a szerkezeti integritását.

Ez a cikk áthidalja a hobbi szintű technikák és a szakmai gyártási ismeretek közötti űrt . Megismerheti az alapvető fogalmakat, amelyek akkor is érvényesek, ha először vesz kézbe kalapácsot, vagy ha fejlett lemezalakító eszközökkel sorozatgyártásra alkalmas alkatrészeket készít.

Miért fontos ez a készség a gyártóknak

A fém alakításának ismerete kulcsot jelent a különböző iparágakhoz. Az autórekonstrukciós műhelyek nap mint nap ezekre a technikákra támaszkodnak. Az űrrepülési gyártók strukturális alkatrészekhez pontos formázást igényelnek. Még az egyedi motorkerékpár-építők és műalkotásokat készítő fémmunkások is ugyanezeket az alapvető készségeket használják.

Hogyan alakítható hatékonyan a fém? Minden projekt négy alapvető manipuláció elsajátítására épül:

- Vágás: Anyag elválasztása a munkadarab elkészítéséhez vagy a felesleg eltávolításához. Ide tartozik a lemezkivágás, lézeres vágás és plazmavágás olyan technikái, amelyek előkészítik a fémet a további munkához.

- Hajlítás: Erő alkalmazása szögek vagy ívek kialakításához anélkül, hogy megváltozna a fém felülete. A sajtolók és kézi formázási módszerek mindent elérhetnek éles szögektől a lágy ívekig.

- Összehúzás: A fém összenyomása, hogy csökkentse a felületet adott területeken. Ez a technika kinyúlt területeket javít ki, és homorú alakzatokat hoz létre zsugorítók, tucking villák vagy ellenőrzött hőalkalmazás segítségével.

- Nyújtás: A fém kiterjesztése a molekuláris szintű széthúzásával. Az angol hengerek, kalapácsok és dörzsölők együttműködve hozzák létre a konvex görbék és összetett formák kialakítását.

Ezek a négy művelet alkotják az összes fémformázási munka alapját. Ismerje meg őket külön-külön, és így megérti majd, hogyan kombinálhatók összetett projektekhez. A szakmai gyártók, akik fejlett fémformázó eszközöket használnak, továbbra is ezekre az elvekre támaszkodnak – csak magasabb sebességgel és nagyobb mennyiségben.

Ennek a kézműves foglalkozásnak az a szépsége, hogy méretezhető. Ugyanezek a technikák, amelyek segítenek egy kis horpadás javításában, irányt mutathatnak az ipari sajtolási műveletek megértéséhez, amelyek több ezer azonos alkatrész előállítását végzik. Fedezzük fel azokat az eszközöket és technikákat, amelyek lehetővé teszik ezt az átalakulást.

Alapvető eszközök minden szakértelem szintjéhez

Készen állsz a fémformálásra, de elárasztanak a szerszámlehetőségek? Nem vagy egyedül. Bevásárolni egy fémmegmunkáló boltban – akár személyesen, akár online – olyan, mintha egy idegen országba lépnél be, ahol mindenki más nyelven beszél. Furcsa nevű kalapácsok, tucatnyi különböző formájú dörzsölők és olyan gépek, amelyek ára akár egy használt autóéval vetekszik. Hol is kezdhetnéd?

A jó hír pedig az, hogy nem kell mindent egyszerre megvenned. A lemezformáló szerszámok gyűjteményének felépítése egy út, nem egyetlen vásárlás. A lényeg az, hogy megértsd, mely szerszámok illenek jelenlegi tudásszintedhez és azokhoz a projektekhez, amelyekkel foglalkozni szeretnél. Bontsuk le ezt néhány kezelhető lépésre.

Kéziszerszámok, amelyekre minden kezdőnek szüksége van

Amikor épp csak elkezded, a kezeid a legfontosabb formázó eszközeitek. A felszerelés egyszerűen kiterjeszti azt, amit a kezeiddel meg tudsz tenni. A Traditional MetalCraft szakmai gyártója, Cody Walls tökéletesen fogalmaz: „A legjobb módszer kis darabokon, apró négyzetes 10 cm-es panelokon dolgozni. 14 évesen vettem egy '64-es Impalát, és egy Harbor Freight kalapács- és alátétvas-készlettel elkezdtem javítani a kerékívek alját.”

Ez a módszer azért működik, mert olcsó eszközökkel formálható lemezfémet tanulhatsz meg, anélkül, hogy jelentős pénzügyi befektetést kellene vállalnod. Hibákat fogsz elkövetni – mindenki elkövet –, és jobb, ha olcsó felszerelésen tanulsz.

Kalapácsok: Kezdjen egy általános célú, 14 és 18 uncia közötti testsúlyú kalapáccsal. Olyat válasszon, amelynek a fejrésze 1-1/4 és 1-9/16 hüvelyk átmérőjű. Itt van valami, amit a gyártók nem mondanak el: a teljesen lapos kalapácfelület nem ideális. Körülbelül 12 hüvelyk sugarú domborulatú felület jobban megfelel az általános munkákhoz, mivel megakadályozza, hogy "mosolygós" nyomokat hagyjon, ha enyhén ferde szögben üt. Sok tapasztalt szerelő új kalapácfelületek szélét 1/16 hüvelyknyi sugárra csiszolja, hogy elkerülje a fém megsértését.

Dollies: Ezek a kézi kalapácsfogók (dolly-k) a fémet támogatják hátulról, miközben kalapácsol. Egy dolly-nak legalább 3 font súlyúnak kell lennie, hogy hatékony legyen – a könnyebbek egyszerűen visszapattannak az ütés hatására. Kezdjen alacsony ívűvel és közepes ívű dolllyal, mivel nagyon kevés karosszérialemez rendelkezik magas íveltséggel. Az „tojás” formájú dolly népszerű kedvenc, mert változatos felülete több helyzetben is jól használható.

Húzó-szűkítő: Egy asztali vagy satuba rögzíthető kombinált egység ára 50–200 USD között mozog, és megalapozza a fém alakításához szükséges alapvető ismereteket. Ezt folyamatosan használni fogja peremképzésre, görbék kialakítására, valamint a fém nyomás alatti viselkedésének megértésére.

Teljesítményberendezések komolyabb gyártók részére

Miután időt töltött kézi eszközökkel, és megértette, hogyan reagál a fém, a gépi berendezések a készségei hatékonyságát növelik – nem pedig helyettesítik azokat. Ahogy Walls megjegyzi: „Sok mindent el lehet végezni ezekkel az alapvető kézi eszközökkel. De ha óradíjasan dolgozik az ember, fel kell gyorsítania a folyamatot.”

A nagyobb berendezések azonban automatikusan nem tesznek jobbá. „Határozottan tévhit, hogy ezek a nagyobb gépek maguktól gyorsabbá és könnyebbé teszik a munkafolyamatot”, magyarázza Walls. „Valójában csak gyorsabban ronthatod el a dolgokat! Nekem például hat hónapba telt, mire igazán elsajátítottam a Pullmax használatát.”

Planishing kalapács: Ez az alakító szerszám ismételt, pontos ütésekkel kisimítja a nagyobb fémlapokat és kikalapálja a hegesztéseket. A kalapáló hegesztés néven ismert eljárás a hőtágulás okozta torzulás megszüntetése érdekében megnyújtja a fémeket a hegesztett varratok mentén. A ProLine és hasonló minőségi gyártók termékei 2000–5000 USD között kaphatók, de több óra munkát megspórolnak a lemezfelületek utómunkálata során.

Angol henger: Asztali kivitelű modellektől kezdve nagyobb, önálló egységekig terjedő választékban kaphatók az angol hengerek, amelyek nyomás hatására a fémlemezt két gurulódob között vezetik át, így összetett görbületeket formázva. A nagyobb méretű hengerek mélyebb nyelűek, így nagyobb lemezekhez is alkalmasak. Bár rendkívül hatékonyak, jelentős gyakorlást igényelnek, és nagyobb munkák esetén ideális esetben ketten dolgoznak velük.

Gépi kalapács: Ezek a gépek ismételt ütésekkel gyorsan megnyújtják a fémlemezt. Az angol hengertől eltérően a gépi kalapácsokkal egyedül is dolgozhatunk nagyobb lemezekkel, és gyakran lazább illeszkedést eredményeznek, kevesebb belső feszültséggel a kész darabban.

Pullmax: Egy sokoldalú munkagép élek hajlításához, merevítő bordák kialakításához nehéz anyagokon, valamint összetett görbék előkészítéséhez nagyobb lemezeknél. Egyedi sablonok készíthetők kompozit burkolati anyagból speciális profilokhoz.

| Szerszám típusa | Készségszint | Tipikus költségtartomány | Legjobb alkalmazások |

|---|---|---|---|

| Karosszériapörölyök | Kezdő | $15–150 darab | Alapvető formázás, horpadáseltávolítás, panelképzés |

| Alátétek | Kezdő | $20–200 darab | Támasztás, alátét nélküli/alátétes technikák, simítás |

| Húzó-nyújtó (Kézi) | Kezdő | $50-500 | Peremek, görbék, élképzés, fémmozgás elsajátítása |

| Beverly olló | Kezdő-Középhaladó | $300-800 | Bonyolult vágás, íves alakzatok, anyag vastagsága akár 3/16"-ig |

| Planishing kalapács | Középhaladó | $2,000-5,000 | Lemezsimítás, hegesztés utáni simítás, befejező munkák |

| Angol henger (asztali) | Középhaladó | $500-2,000 | Kis lemezgörbék, hengeres technika elsajátítása |

| Angol henger (álló modell) | Középhaladó-Haladó | $3,000-15,000 | Nagy lemezek, összetett összetett görbék, sorozatgyártás |

| Pullmax | Haladó | $5,000-20,000+ | Élszegélyezés, bordázás, vastaglemezes munkák, összetett görbék |

| Kovácsológép | Haladó | $8,000-25,000+ | Gyors alakítás, nagy panelek, sorozatgyártás |

Ha egy fémalakító gépet lát eladóként – legyen az gyűjtődarab vagy új –, vásárlás előtt végezzen kutatást. „Csak azért, mert valami régi, még nem feltétlenül jó minőségű, ugyanez igaz az új darabokra is”, figyelmeztet Walls. Az online közösségek, szaküzletek és a fémmegmunkáló fórumok értékes betekintést nyújtanak a konkrét eszközök minőségébe.

Eszközparkjának fokozatos bővítése pénzügyi és oktatási szempontból is értelmes. Kezdjen minőségi kézi szerszámokkal – ezek hosszú távon is szolgálni fogják. Egészítse ki zsugorító-nyújtó géppel és Beverly ollóval vágáshoz. Ahogy növekszik jártassága és a projektek igényei, fontolja meg a planisírozó kalapácsokat és görgőket. Minden új fémformázó szerszám komoly tanulási időt igényel, ezért bővítse gyűjteményét olyan ütemben, hogy minden új elemet valóban elsajátítson, mielőtt a következőre lépne.

Ha már rendelkezik a szerszámkészlet-stratégiájával, a következő lépés az eszközök tényleges használatának megértése. Az alábbiakban bemutatott technikák minden egyszerű javítástól kezdve egészen a teljes panelgyártásig terjedő munkák alapját képezik.

Kézi formázási technikák, amelyek valódi jártasságot építenek

Már rendelkezésre állnak a kalapácsok és döngölők. És most mi következik? Itt akad el sok kezdő: üt, fémre csap, majd eltűnődik, hogy miért néz ki minden rosszabbul, nem pedig jobban. A titok nem magukban az eszközökben rejlik, hanem abban, hogyan reagál a fém minden egyes ütésre. Ahogy Geoff Gates, a Alloy Motors szakember gyártó fogalmazta: „A megfelelő kalapács- és döngölőmunka nem valami misztikus, elveszett művészet, csupán próbálgatás kérdése. Végül is a fém vissza akar térni eredeti helyére, csak meg kell tanulnia, hogyan kommunikáljon hozzá néhány szerszámmal.”

Az a kifejezés – „beszélgetés a fémmel” – valami lényegeset fejez ki a kézi alakításról. Nem erőszakolod alá a anyagot, hanem irányítod kontrollált manipulálással, minden ütésnél olvasva a reakcióját.

Kalapács és dolly technika mestersége

A sikeres kézi formázás megértésével kezdődik, két alapvető módszerrel: a dolly-n történő és a dolly nélküli munkával. Mindegyiknek más a célja, és az, hogy mikor melyiket használjuk, elválasztja a jártas gyártókat azoktól, akik csupán zajt okoznak.

Dolly-s technika :Helyezze a dollyt közvetlenül oda, ahol a kalapács ütni fog. A fém két felület közé kerül bepréselve, így minden ütés simít és enyhén megnyújt. Ezt a módszert alkalmazza:

- Magas pontok kiegyenlítésére és horpadások simítására

- Megnyúlt területek egyengetésére

- Utolsó simító menetekre a tömítő felvitelét megelőzően

- Varratok planisírozására hegesztés után

Dolly nélküli technika: Itt hibáznak el sok oktatóanyag. Helyezze a dollit közel – de nem közvetlenül – a kalapácsütés pontja mögé. Amikor az ütést végzi, a dolly egyidejűleg felfelé nyomja a szomszédos alacsonyabb területet. Ez a módszer kiválóan működik a következőknél:

- Alacsony pontok emelése mellett a magasabbak egyidejű csökkentése

- Összetett görbék megmunkálása túlnyúlás nélkül

- Kezdeti durva átmenetek sérült paneleken

- Irányított mozgás létrehozása meghatározott zónákban

Mi az alapvető különbség? A dollin történő munka nyújtja és simítja a fémlemezt. A dolliról kívül végzett munka a fémet újraelosztja, anélkül hogy jelentős nyúlást okozna. A szakmai autófelújítók általában a formázásuk 70–80%-ában a dollin kívüli technikát használják, és csak a végleges simításhoz váltanak át a dollis módszerre.

A kontrollált fémmozgás művészete

Mielőtt lecsapná a kalapácsot, fontos az előkészítés. A Gates azt javasolja, hogy jelölje meg a munkaterületet: „Ugyanazokat a vonalakat ceruzával húzza meg a panel belső oldalán. Használjon vonalzót egyenes vonalakhoz, de görbék esetén alkalmazzon szabadkézi technikát.” Ez a vizuális segédvonal segít nyomon követni a haladást és megtartani a karosszéria vonalait az alakítás során.

Készen áll arra, hogy első gyakorló paneljén fémformáláshoz lásson? Kövesse ezt a sorrendet:

- Értékelje a kárt: Futtassa végig ujjhegyeit a felületen. Néhány gyártó kesztyűt visel, hogy növelje az érzékenységét. Tapintsa ki a magasabb és mélyebb pontokat, mielőtt formázó eszközhöz nyúlna – a lemezacél-szerelők ezt így nevezik: „panel olvasása”.

- Jelölje meg a segédvonalakat: Használjon szalagot vagy ceruzát a karosszéria vonalainak, éleknek és a munkát igénylő területek határainak azonosításához. Ez megakadályozza, hogy véletlenül torzítsa a sértetlen fémfelületet.

- Kezdjen dolly nélküli munkával: Helyezze el a dolly-t enyhén eltolva a magas ponttól. Üssön kontrollált ütésekkel a magasabb területre – ne teljes erőből. A dolly felemeli az alacsonyabb pontot, miközben a kalapács lesüllyeszti a magasabb részt.

- Körként dolgozzon: Kifelé haladva dolgozzon a sérült terület közepétől kifelé táguló spirálban. Így az igénybevétel egyenletesen oszlik el, és nem keletkezik új torzítás.

- Gyakran ellenőrizzen: Álljon le minden 10–15 ütés után, hogy újra felmérje a helyzetet. A fém többet mozdul, mint gondolná, és a túlzott munka új problémákat okozhat.

- Fejezze be dolly-val (alátámasztó eszközzel): Amint a jelentősebb kiemelkedések és mélyedések kiegyenlítődtek, helyezze a dolly-t közvetlenül az ütési zóna mögé. A finom kopogtatások simítják a felületet, és kissé kifeszítik azt.

- Használja szükség szerint a speciális eszközöket: Kisebb, panel mélyén lévő horpadásokhoz a céltábla-választék segítségével pontosan meg tudja határozni az alacsony pontot, és alulról precízen tud ütni. Gates szerint: „csak irányozza be a céltáblát az alacsony ponton, és üssön alulról, addig dolgozva a fémet, amíg eléri a környező felület szintjét.”

Egy fontos tanács: ha egy terület gyengének vagy "olajoshordónak" (kifelé-befelé hajlónak) érződik enyhe nyomásra, akkor túl sokat dolgozta meg. A megoldás nem további kalapálás, hanem irányított zsugorítás a feszültség visszaállításához. Itt jön jól a lemezformázó zsugorító eszköze.

Görbült szakaszok alakítása kalapáccsal azt kívánja, hogy a támasztót a meglévő kontúrhoz igazítsa. „Mivel Geoff egy görbült karosszériarészen dolgozik, olyan támasztót használ, amely illeszkedik a görbülethez” – állapítja meg a Hot Rod Magazine útmutatója. A folyamat ugyanaz marad – a támasztót a hátsó oldalhoz tartva fokozatosan kopogtat –, de a támasztó kiválasztása létfontosságúvá válik az eredeti forma megtartása érdekében.

Itt van valami, amiről a legtöbb útmutató soha nem emlékezik meg: ezek a kézi alakítási készségek közvetlenül átjárhatók a gépi műveletek megértésébe. Amikor angol hengert használ, lényegében automatizált dolly-munkát végez. Egy planishing kalapács pontosan azt ismétli, mint a kézzel végzett simító passzokat. Az elektromos zsugorítók és nyújtók pontosan ugyanazt csinálják, mint manuális megfelelőik – csak gyorsabban.

Akár hobbiként végzi a hétvégi projekteket, akár szakemberként óradíjasan dolgozik, ezek az alapvető technikák minden méretarányban érvényesek. A különbség csupán a sebesség és a mennyiség. Uralkodjon a fém érzetén, ahogy reagál a kontrollált manipulálásra, és pontosan meg fogja érteni, hogy alapvető szinten mit csinál minden gép a műhelyében.

A megfelelő alakítási módszer kiválasztása a projektjéhez

Már elsajátította a kézi alakítás alapjait. Képzelje el, hogyan skálázhatja ezt a tudást száz vagy akár ezer azonos alkatrész gyártására. Hogyan dönti el, melyik gyártási módszer felel meg leginkább a projektjének? A válasz három tényezőtől függ: az alkatrész bonyolultsága, a gyártási mennyiség és a költségvetés. Ha rosszul dönt, vagy fölösleges szerszámozásra költ pénzt, vagy lassú, költséges folyamatokkal küszködik majd, amelyek kimerítik az erőforrásait.

Három fő alakítási módszer uralja a lemezgyártást: hajlítás, sajtolás és mélyhúzás. Mindegyik adott helyzetekben jeleskedik, és ha ismeri előnyeiket, hatékonyabban tud együttműködni a gyártópartnerekkel, illetve megalapozott döntéseket hozhat saját műhelye számára.

Hajlítás és sajtolás – alkalmazási területek

Amikor ügyfelek fordulnak professzionális gyártókhoz, a felvetett első kérdések általában a darabszámra és az összetettségre koncentrálnak. Ezek a két változó általában egyértelműen a hajlítás vagy a sajtolás mellett döntenek, mint optimális választás.

Hajlítás egy standard V-alakú bélyeget és kivágót használó sajtolóprés segítségével hoz létre egyenes vonalak mentén szögeket. Egy fémlap az alsó szerszám (a V-betét) és a felső szerszám (a bélyeg) között helyezkedik el. A bélyeg vezérelt erővel lefelé mozog, lenyomva a fémet a betétbe, így pontos hajlítást létrehozva. A beállítás gyors, és nincs szükség speciális szerszámokra – ezért ideális prototípusgyártáshoz és kis sorozatgyártáshoz.

A hajlítás előnyei

- Nem igényel egyedi szerszámberuházást – standard betéteket használ

- Gyors beállítási idő, percek alatt, hetek helyett

- Nagy rugalmasság a sorozatok közötti tervezési változtatásokhoz

- Költséghatékony 500 darabnál kisebb mennyiségek esetén

- Egyszerűtől mérsékelten összetett geometriákhoz alkalmas

A hajlítás hátrányai

- Munkaigényes eljárás, amely nagyobb darabszám esetén magasabb egységköltséggel jár

- Csak szögletes hajlításokhoz és egyszerű görbékhez korlátozódik

- Az alkatrész költsége nem csökken lényegesen a mennyiség növekedésével

- A kézi kezelés csökkenti az egységességet az automatizált folyamatokhoz képest

A bélyegzés ellentétes megközelítést alkalmaz. A sebességre és nagy mennyiségre van tervezve, kizárólagosan az Ön alkatrészéhez készült sablon- és bélyegkészletet használ. Egy fémszalag halad át egy több állomásból álló sablonon, ahol különböző műveletek – dörzsölés, kovácsolás, hajlítás – egymás után történnek. A kezdeti beruházás jelentős, gyakran hetekre van szükség a szerszámok elkészítéséhez. De amint a sablon kész, több ezer azonos alkatrészt lehet gyorsan készíteni.

A sajtolás előnyei

- Rendkívül alacsony darabköltség nagy mennyiségek esetén

- Kiváló konzisztencia és ismételhetőség a termelési ciklusok során

- Nagy sebességű automatizált működés

- Összetett alakzatok is elérhetők egyetlen művelettel

- Ideális 1000 darabnál nagyobb mennyiségekhez

A sajtolás hátrányai

- Magas kezdeti szerszámköltségek (5000–50 000+ USD, a bonyolultságtól függően)

- Hosszú átfutási idő az eszközök gyártásához – általában 4–8 hét

- A tervezési változtatások drága sablonmódosításokat vagy teljes cserét igényelnek

- Anyagvékonyodás, feszültségi repedések vagy horpadások kockázata, ha a tervezés nem megfelelő

Az döntés egyértelművé válik, ha számolunk. 50 tartóelemre van szüksége? A hajlítás az egyetlen logikus választás. 50 000 darabra van szüksége? A sajtolás lényegesen alacsonyabb összes projektköltséget eredményez, annak ellenére, hogy a kezdeti sablonberuházás magasabb. Az áttörési pont általában néhány tucat és néhány száz darab között helyezkedik el, az anyagtól és az alkatrész bonyolultságától függően.

Mélyhúzás összetett alakzatokhoz

Mi történik akkor, ha az alkatrész mély, háromdimenziós formákat igényel – például csésze, mosogatótál vagy összetett ház? Ilyenkor a mélyhúzás és a hidroformálás is szóba kerül, mindegyik más-más mechanikával és eredménnyel.

Mélyhúzásra egy szilárd fém ütőszerszámot használ, amely egy lemezalakító formaüregbe nyomja a lemezt. Egy kerek vagy téglalap alakú alakdarabot rögzítenek egy forma nyílása felett, majd az ütő lefelé mozog, lenyomva a fémet a formán keresztül, így kialakítva egy pohár vagy doboz alakot. Ez egy hagyományos sajtolási eljárás, amely kiválóan működik szimmetrikus alkatrészek esetén.

Hidroformálás a szilárd ütőszerszámot nagy nyomású folyadékkal helyettesíti. A lemezalakító alakdarab egyetlen forma-félre helyezkedik el, majd egy zárt kamra hidraulikus folyadékot pumpál extrém nyomáson. Ez a nyomás univerzális ütőként hat, kényszerítve a fémlemezt, hogy pontosan kövesse a forma alakját. Mivel a nyomás egyenletes, az anyag simán áramlik és megőrzi az egységes vastagságot még nagyon összetett vagy mély formák esetén is.

A gyakorlati különbség? A mélyhúzás tökéletesen alkalmazható egyszerű alumíniumdobozokhoz vagy szimmetrikus házakhoz. A hidroformázás akkor válik kiemelkedővé, amikor összetett, aszimmetrikus alakzatokra van szükség kiváló anyageloszlással – gondoljunk speciális repülőgépipari alkatrészekre vagy szabálytalan alakú mosogatókra, ahol az egyenletes falvastagság fontos.

| Módszer | Legjobb alkalmazások | Anyagvastagság tartománya | Bonyolultsági szint | Gyártási Mennyiség Alkalmasítása |

|---|---|---|---|---|

| Hajlítás | Tartókonzolok, burkolatok, alvázalkatrészek, peremes alkatrészek | 0,5 mm - 6 mm | Egyszerűtől közepesen összetettig (szögletes hajlítások, alapvető görbék) | Alacsonytól közepesig (1–500 darab) |

| A bélyegzés | Autóipari lemezek, szerelvények, összetett alakított alkatrészek, nagy sorozatú alkatrészek | 0,3 mm - 4 mm | Magas (több művelet egyetlen átfutással) | Magas (1000+ darab) |

| Mélyhúzásra | Dobozok, poharak, szimmetrikus házak, hengeres alkatrészek | 0,4 mm - 3 mm | Mérsékelt és magas (szimmetrikus mély formák) | Közepes és magas (500+ alkatrész) |

| Hidroformálás | Összetett gépjárműalkatrészek, repülőgépipari alkatrészek, aszimmetrikus mély formák | 0,5 mm - 3 mm | Nagyon magas (összetett görbék, egyenletes vastagság) | Alacsony és közepes (speciális alkalmazások) |

A prototípuskészítés és a tömeggyártás közötti különbség megértése ezzel elkerülhetők a költséges hibák. A gyors prototípuskészítés lehetővé teszi a gyors tervezési ciklusokat – a mérnökök napokon belül tesztelhetik, módosíthatják és újra vágathatják az alkatrészeket. Ez a sebesség érvényesíti az elképzeléseket még a gyártószerszámokba történő beruházás előtt. A legnagyobb költségtényező a szerszámamortizáció lesz, amikor a tömeggyártás felé haladunk. Az ilyen drága sablonok csak akkor éri meg, ha a költségek nagy darabszámon oszlanak el.

Sok gyártó hibrid utat követ: gyors prototípuskészítéssel kezdenek lemezformázó szerszámokkal, például sajtolóprés fékkel, majd közepes sorozatszámhoz puha szerszámozásra váltanak, végül pedig fokozatosan áttérnek a teljes körű termelésre, ahogy nő az igény és javul a tervezés stabilitása. Néhányan átmeneti szerszámozást használnak a tervek tesztelésére, mielőtt keményített sorozatszerszámokba fektetnének. Ez a fokozatos megközelítés – kombinálva alapos DFM (gyártáskönnyítési) ellenőrzésekkel – biztosítja, hogy a terved optimalizálva legyen a szerszámozásra, mielőtt komoly tőkét fektetsz bele.

A lemezes formázó szerszámok, amelyeket választasz, végül is attól függenek, hogy projektje milyen helyzetben van ezen a skálán. Egy darabos prototípus rugalmasságot és sebességet igényel. Nagy sorozatgyártásnál a konzisztencia és az alacsony egységköltség a fontos. Ezeknek a kompromisszumoknak a megértése lehetővé teszi, hogy okos döntéseket hozz – akár saját magad gyártod a részeket, akár szakmai gyártókkal dolgozol együtt.

Biztonsági gyakorlatok lemezlemez-megmunkálásnál

Megtanulta a technikákat, és érti az eszközöket. De itt van egy igazság, amelyet gyakran eltemetnek a fémmegmunkálási oktatóanyagok: mindez a tudás semmit sem ér, ha megsérül, és nem tud dolgozni. A lemezalakítás éles éleket, repülő szilánkokat, intenzív zajt és ismétlődő mozdulatokat foglal magában, amelyek véglegesen kivonhatják a forgalomból, ha nem óvatos. Szerint OSHA Training School , a gyakori veszélyek közé tartoznak vágások és sérülések, összenyomódásos sérülések, halláskárosodás, égések és szemsérülések – mindegyik megelőzhető megfelelő óvintézkedésekkel.

Akár professzionális műhelyben üzemeltet fémalakító berendezéseket, akár garázsában dolgozik lemezmunka eszközökkel, a biztonsági előírások ugyanazok maradnak. Nézzük meg részletesen, mire van szüksége a saját védelméhez.

Személyi Védőfelszerelés Alapjai

Tekintse a védőfelszerelést utolsó védelmi vonalként. Amikor minden más hibásan működik – például egy darab váratlanul lepattan, vagy egy éles él váratlanul megsérül – a megfelelő felszerelés áll közte és a sürgősségi osztály között.

- Szemvédelem: A biztonsági szemüveg oldalsó védőfóliával a minimális követelmény, amikor a műhelybe lép. Darálás, vágás vagy hegesztés esetén lépjen tovább biztonsági védőszemüvegre vagy teljes arcvédő maszkra. A repülő törmelék és a világító szikrák nem figyelmeztetnek, mielőtt eltalálnak.

- Hallásvédelem: A vágó- és hajlítógépek olyan zajszintet állítanak elő, amely hosszabb kitettség esetén maradandó halláskárosodást okozhat. Legalább 25 dB-es zajcsökkentésre minősített füldugó megfelelő a legtöbb művelethez. Hosszabb ideig tartó munka esetén erősebb acélformázó eszközök közelében, például elektromos kalapácsok vagy ollók mellett, fontolja meg a 30 dB vagy magasabb értékű fülvédő használatát.

- Vágásálló kesztyűk: A lemezfémet élek könnyedén átvágják a bőrt. Vágásálló, ANSI A4-es vagy annál magasabb besorolású kesztyűt viseljen nyersanyagok kezelésekor. Ugyanakkor – és ez kritikus – kesztyűtelenül dolgozzon forgó alkatrészekkel rendelkező gépeknél. A kesztyűk beakadhatnak, és behúzhatják kezét a mozgó alkatrészek közé.

- Megfelelő lábbeli: A félcipős cipők védelmet nyújtanak leeső lemezek és nehéz eszközök ellen. A zárt orrú kialakítások azt is megakadályozzák, hogy fémforgács kerüljön a cipődbe. Szandálok tilosak, kivétel nélkül.

- Védelmi ruházat: Hosszú ujjú ingek és nadrágok természetes szálakból, például pamutból jobban ellenállnak a szikráknak, mint a szintetikus anyagok, amelyek olvadhatnak a bőrödre. Kerüld a laza ruházatot, amely akadhat az eszközökön.

Műhelyi biztonsági protokollok

Az üzemi környezet ugyanolyan fontos, mint amit viselsz. Egy rendetlen, rosszul szellőztetett munkaterület megsokszorozza az összes vele járó kockázatot.

Szellőzési igények: A gyártási folyamatok során keletkező gázok és por hosszú távon károsítják a légzőrendszert. A Harvey Brothers Inc. szerint megfelelő szellőztető rendszerek elengedhetetlenek a jó levegőminőség fenntartásához. A kipufogó ventilátorokat úgy kell elhelyezni, hogy a szennyezett levegőt az ön belégzési zónájától eltávolítsák. Bevonatokkal, festékekkel vagy hegesztési műveletekkel dolgozva legalább N95 szűrőmaszkot kell viselni – vagy félig arcon tartó maszkot megfelelő patronokkal a konkrét kémiai expozíciókhoz.

Tűzvédelem: A hegesztés, vágás és csiszolás szikrákat állít elő, amelyek gyúlékony anyagokat gyújthatnak meg. Tartsa az ABC osztályú tüzekre jóváhagyott tűzoltó készülékeket a forró munkavégzés területétől legfeljebb 25 láb (kb. 7,6 méter) távolságon belül. A gyúlékony anyagokat hagyyák jóváhagyott szekrényekben, távol a szikrákat termelő műveletektől. Tisztítsa meg a munkaterületet éghető anyagoktól minden olyan művelet megkezdése előtt, amely szikrákat okoz.

Ergonomikus tekintetben: Az ismétlődő alakító feladatok túlterhelik az izmokat, inakat és ízületeket. A Massachusetts-i Szerkezeti Fémmegmunkálási Biztonsági Terv kiemeli, hogy az izom-csontrendszeri rendellenességek akkor jelentkeznek, ha a dolgozók ismétlődő mozgásokat végeznek vagy kényelmetlen testtartásban dolgoznak. Amennyire lehetséges, a munkadarabot derékmagasságban helyezze el. Minden 30-45 perc után szánjon időt pihenésre intenzív formázási munka közben. Változtassa meg a feladatait napközben, hogy megelőzze a túlhasználatból eredő sérüléseket.

Anyagmozgatási biztonság: A frissen vágott lemezélek olyan élesek, mint a borotvapengék. Mindig távolítsa el az élszegélyeket, mielőtt kiterjedten dolgozna a panelokkal. Nagy lemezek mozgatásakor párosával dolgozzon, és egyértelműen kommunikáljon. Soha ne szállítson lemezeket olyan módon, hogy az eltakarja a látóterét vagy az útvonalát.

Szerszámspecifikus biztonság: Kéziszerszámok és motoros berendezések mindegyike sajátos veszélyekkel jár:

- Kalapácsok és alátétek: Használat előtt ellenőrizze a kalapácsfejeket repedés vagy gombaszerű deformáció szempontjából. Egy megrepedt kalapács szilánkokat repíthet a szemébe.

- Ollók és vágószerszámok: Tartsa távol ujjait a pengék mozgási pályájától. Soha ne nyúljon be működés közbeni ollóba levágott darabok kiemelésére.

- Angol kerekek és simító kalapácsok: Győződjön meg arról, hogy a védőburkolatok a helyükön vannak. Rögzítse a laza ruházatot és ékszereket.

- Motoros berendezések: Kövesse a lezárás-és címkézés eljárásokat minden gép karbantartása előtt. Soha ne kerülje ki a biztonsági kapcsolókat, vagy távolítsa el a védőburkolatokat a munka felgyorsítása érdekében.

Végül, tartsa tisztán a munkaterületet. A megcsúszások, megbotlások és esések számtalan sérülést okoznak a műhelyekben. Távolítsa el a fémhulladékokat, rögzítse a kábeleket, és tartsa az átjárókat szabadon. A rend és tisztaság nem a megjelenésről szól – hanem arról, hogy minden nap sértetlenül hazatérjen.

Miután kialakította a megfelelő biztonsági szokásokat, készen áll alapvető készségei fejlesztésére és egyre összetettebb feladatok megoldására. A következő fejezet világos útvonalat mutat be kezdő szintű javításoktól az összetett görbékig.

Fémformázó készségek lépésről lépésre történő fejlesztése

Hogyan jut el a selejtlemezekkel való gyakorlásból teljes karosszériarészek gyártásáig? Sok hobbi-szerelő elakad, mert hiányzik egy világos terv, amely összeköti az alapvető technikákat a szakmai szintű munkával. A fémformázás nem csupán a ledolgozott órák számáról szól – hanem szándékosan haladni egyre összetettebb kihívásokon keresztül, amelyek egymásra épülnek.

Annak, aki csak hekkel, és annak, aki valóban mesterfokon űzi ezt a mesterséget, a különbséget a rendszerezett haladás határozza meg. Minden elkészített projektnek kissé túl kell nyúlnia a komfortzónádon, miközben megerősíti az alapokat, amelyeket már elsajátítottál.

Az első paneljavítási projekted

Honnan tudod, hogy készen állsz-e a valódi munkára? Kezdjük azzal, hogy őszintén felméred, hol is tartasz. Képes vagy folyamatosan oda mozgatni a fémet, ahová szeretnéd? Érted, mikor kell zsugorítani, és mikor kell nyújtani? Tudsz tapintással olvasni a panel felületéről a magas- és mélypontokat?

Ha ezekre a kérdésekre igennel válaszolsz, készen állsz az egyszerűbb projektekre. Ha nem, több időt tölts gyakorlópanelekkel, mielőtt továbblépsz. Nincs szégyen az alapokban – minden szakember pontosan ott kezdte, ahol te most tartasz.

- Egyszerű javítópanel (kezdő): Vágjon ki egy kis szakaszt a sérült fémről, és készítsen belőle pótló darabot. Ez megtanítja az anyagelrendezést, pontos vágást, élek előkészítését és az alapvető illesztést. Először sík vagy egyszerű görbületű területeken dolgozzon – például padlólemez-szakasz vagy belső kerékív javítása tökéletesen megfelel erre. A siker azt jelenti, hogy a betoldás simán illeszkedik a környező fémhez, és torzítás nélkül hegeszthető.

- Látható felületek horpadásjavítása (kezdőknek): Olyan paneleken dolgozzon, amelyekhez mindkét oldalról hozzáfér. Gyakorolja a sérülés felismerését, a megnyúlt és elmozdult fém megkülönböztetését, valamint a dolly nélküli technika alkalmazását az anyag újraelosztására. Nem szükséges kiterjedt eszközkészlet a fémformázáshoz – kalapácsok, dolliek és egy zsugorító képesek kezelni a legtöbb kezdői javítást.

- Domború javítólapok (kezdő–középhaladóknak): Haladjon tovább olyan javításokra, amelyek meglévő görbület pontos másolását igénylik. Ez bevezeti a sablonok használatát, a kontúrok gyakori ellenőrzését, valamint azt, hogyan hozza létre a megnyújtás a domborulatot. Ajtóburkolat-javítás vagy hátsó oldalfal-patch tartozik ebbe a kategóriába.

Kezdőként számíts arra, hogy a projektek három-öt alkalommal annyi ideig tartanak, mint egy szakembernek. Ez teljesen normális. A gyorsaság az ismétlésekből és az önbizalomból fakad – ezeket pedig nem lehet siettetni.

Összetett összetett görbék felé haladás

Miután több sikeres javítást is végrehajtottál, középhaladó szintű projektek várnak rád. Ezek több technika kombinálását igénylik, valamint olyan nehezebb fémalakzatokkal való munkavégzést, amelyek egyszerre két irányban hajlanak meg.

- Sárvédő kidudorodások és kerékív mélyítések (középhaladó): Ezek az alkatrészek kontrollált nyújtást igényelnek az összetett görbék kialakításához, miközben a széleknek egyenleteseknek kell maradniuk. Megtanulod, hogyan dolgozz fokozatosan – először durván formálva, majd finomítva enyhébb technikákkal. Az angolkerék itt válik elengedhetetlenné sima, folyamatos felületek létrehozásához.

- Tengelyház vagy padlószakasz gyártása (középhaladó): A szerkezeti elemek alapoktól történő készítése a tervezés, elrendezés és méretek szerinti pontos munkavégzés elsajátítására tanít. A hibák itt befolyásolják, hogy más alkatrészek hogyan illeszkednek, ezért a pontosság fontosabb, mint a sebesség.

- Motorháztető ventillátorok és levegőbevezetők (középhaladó–haladó): Ezek a projektek mély alakítást, éles átmeneteket és esztétikai követelményeket kombinálnak. A nézők minden hibát észrevesznek, ezért a felület minősége kritikus fontosságúvá válik. Összehúzási technikákat fogsz intenzíven alkalmazni, hogy feszes íveket és éles éleket hozz létre.

A középhaladó szint az, ahol a hobbi-szintűek többsége vagy áttör a haladó munkákhoz, vagy örökre elakad. Mi a kulcs? Ne kerüld a projekteket, amelyektől tartasz. Ez a kellemetlen érzés éppen azt jelzi, ahol növekedésre van szükséged.

- Teljes sárvédő vagy oldalpanel gyártása (haladó): A teljes karosszérialemezek formázása minden korábban tanult dolog integrálását igényli. Modelltörzsekből vagy sablonokból dolgozik majd, kezelnie kell az anyagáramlást nagy felületeken, és állandó ívelést kell fenntartania kiterjedt területeken. A szakemberek gyakran 40–60 órát töltenek egyetlen sárvédőn – első kísérlete hosszabb ideig is eltarthat.

- Teljes karosszérialemez-készletek (haladó): A végső próba: több olyan lemez gyártása, amelyek tökéletesen illeszkednek egymáshoz. Ajtóházak, sárvédők, motorháztetők – mindegyiknek meg kell egyeznie a szomszédos lemezekkel kontúrban és résméretben. Ez a szintű fémszabászat a restaurálóműhelyekben prémium díjszabást élvez.

A fejlesztési területek azonosításához fényképezze le munkáját ferde megvilágítás alatt, hogy láthatóvá váljanak a felületi hibák. Hasonlítsa össze eredményeit gyári lemezekkel vagy szakmai példákkal. Hol lát olajdoboz-hatást, egyenetlen felületeket vagy gyenge szélkialakítást? Ezek a megfigyelések lesznek a képzés elsődleges céljai.

Ne feledje: az áttérés a hobbitól a szakmai tevékenységre nem a jobb felszerelés vásárlásáról szól. Hanem arról, hogy érzékennyé váljon a fém viselkedésére, és kialakítsa azt az izomemlékezetet, amely megfelelően reagál. Az elmélyült gyakorlás minden órája közelebb visz a termelési színvonalú eredményekhez – olyan minőséghez, amely végül lehetővé teszi, hogy teljes mértékben túllépjen a kézi gyártáson.

Karosszériai alkalmazások restaurálástól a sorozatgyártásig

Képzeljen el egy 1967-es Mustangot a garázsában, rozsdás aljzattal és összetört sárvédővel. Vagy képzeljen el egy egyedi beömlőcsatorna-hőpajzsot versenyautóhoz, amely sehol sincs katalógusban. Ezek a helyzetek a karosszérialemez-munkák két oszlopát jelentik: a restaurálást és az egyedi gyártást. Mindkettő ugyanazon alapvető alakítási technikákra épít – de nagyon eltérő célokra használják őket.

Az autóipar mindig is hajtotta a fémformázás terén az innovációt. Legyen szó hétvégi hobbiőrült, aki egy klasszikus autónak új életet lehel, vagy olyan szakember, aki teljesítménykomponenseket gyárt, az alkalmazások közötti összefüggések megértése segít stratégikusabban hozzáállni a projektekhez.

Klasszikus autókarosszériák restaurálása

A klasszikus autók felújítása egyedi kihívást jelent: nem újat tervezünk, hanem azt rekonstruáljuk, amit az idő és a korrózió tönkretett. Ahogy a JMC Automotive Equipment megjegyzi: „Ha van egy probléma, amelyben a legtöbb régi autó közös, akkor az a sérült karosszéria. A klasszikus autók festése idővel elhalványodik és rozsdafoltok jelennek meg. És gyakran nem elegendő a karosszériaelemek csupán újrafestése a helyreállításhoz.”

A jó hír? Az autókarosszéria-fémformázó eszközök ma elérhetőbbek, mint valaha. Az árak az elmúlt években jelentősen csökkentek, és számos márka mostantól hobbitáborra is kínál hegesztő- és formázóberendezéseket. Már nem szükséges kereskedelmi műhely ahhoz, hogy komoly felújítási munkát végezzen.

A helyreállítás általában három alapvető technikát foglal magába:

- Hajlítás: Fémlemez hajlítógép használata ívelt felületek előállításához. A szabványos lemez hajlítók legfeljebb 135 fokos hajlításokat kezelnek, míg a fejlett gépek egyedi formájú paneleket készítenek összetett karosszéria-szekciókhoz.

- Horgonyzás: Görgős élképzők párosított kerek sablonokkal formázzák a paneleket – ideális élek és részletek kialakításához. A motoros változatoknál mindkét kéz szabadon marad a finom szerkezeti munkákhoz.

- Sajtolás: Amikor küszöbpaneleket és belső paneleket hoznak létre újra, speciális sablonokkal ellátott sajtpresszák vágják és formálják az eredeti gyári előírásoknak megfelelő bonyolult alakzatokat.

A helyreállítási projekteken dolgozó fémformázók gyakran eredeti, megmaradt panelekből vagy gyári dokumentációból készített sablonokkal kezdik. Ez az alapanyag irányítja minden kalapácsütést és görgőmozgatást, biztosítva, hogy a kész darab pontosan illeszkedjen a jármű eredeti kontúrjaihoz.

Egyedi gyártás teljesítményorientált járművekhez

Az egyedi gyártás felülbírálja a megszokottat. Nem azt újraalkotni, ami létezett, hanem azt építeni, ami még soha nem volt. A teljesítményorientált projektek olyan alkatrészeket igényelnek, amelyek adott célra optimalizáltak – és gyakran ezek az alkatrészek egyszerűen nem kaphatók meg kész formában.

Az autókarosszéria-gyártáshoz használt eszközök itt kétszeres szerepet töltenek be. Ugyanaz az angol henger, amelyik egy csomópárkányt formál, egyedi tűzfalat is kialakíthat. A simító kalapács, amellyel restaurációs paneleket simítanak, ugyanúgy befejezheti a kézzel formált leszívó masnikat is. A készségek közvetlenül átvihetők az egyes alkalmazások között.

A vázalkatrészek, felfüggesztési konzolok és szerkezeti elemek mindegyike a fémmegmunkáló szakember területéhez tartozik. Ezek a funkcionális alkatrészek többet igényelnek, mint csupán esztétikai megfontolásokat – képeseknek kell lenniük ellenállni a mechanikai terhelésnek, rezgéseknek és környezeti hatásoknak. Az anyagválasztás, hajlítási sugarak és hegesztési előírások itt kritikus tényezőkké válnak.

A tipikus járműipari lemezprojektek széles nehézségi skálán mozognak:

- Javítópanelek (Kezdő): Padrészek, belső motorháztető-javítások, csomagtartó pad javítólemezek – ezek a lapos vagy egyszerű görbületű elemek az alapvető készségek elsajátítását segítik.

- Tartók és rögzítések (Kezdő-Középhaladó): Az akkumulátortálcák, relétartók és egyszerű felfüggesztési tartók hajlítást és alapvető alakítást igényelnek.

- Sárkabátok (Középhaladó): Összetett görbék és állandó élek próbára teszik a nyújtási és zsugorítási képességedet.

- Egyedi motorháztetők és csomagtartófedelek (Középhaladó-Haladó): Nagy méretű lemezek összetett domborulatokkal türelmet igényelnek a kiterjedt felületek mentén végzett munka során.

- Teljes karosszérialemezek (Haladó): Teljes sárvédők, ajtóburkolatok és oldalpanelek tökéletesített jártasságot igényelnek minden eddig tanult technikában.

- Gurulásgátló rácsok és alvázalkatrészek (Haladó): A szerkezeti elemek pontos illesztést igényelnek, és meg kell felelniük a biztonsági előírásoknak.

A kézi prototípusok és a sorozatgyártású sajtolás közötti kapcsolat különösen fontossá válik a teljesítményközpontú alkalmazásoknál. Egy kis üzletben lévő fémformázó gép egyedi prototípusokat készíthet, amelyekkel egy tervezési koncepció érvényesíthető. Az érvényesítést követően ezek a tervek áttérhetnek sorozatgyártásra nagyobb mennyiségek esetén.

A Global Technology Ventures , „A lemezfémből készült gyors prototípusgyártás forradalmasította az autóipart, lehetővé téve az autógyártók számára, hogy nagy teljesítményű modelleket gyorsan készítsenek.” Ugyanez a technológia előnyös a speciális gyártók számára is – gyorsan tesztelhetik a terveket CNC-megmunkálással, lézeres vágással vagy akár kézi alakítással, mielőtt drága sorozatgyártási szerszámokba fektetnének.

Akár egy 50 éves gyári panelt próbál megismételni, akár valami teljesen újat talál ki, a technikák ugyanazok maradnak. A különbség a kiindulópontban rejlik: eredeti specifikációk a restaurálásnál, illetve teljesítménykövetelmények az egyedi munkáknál. Mindkét út végül ugyanahhoz a kérdéshez vezet: mikor érdemes túllépni a kézi gyártáson, és termelésre képes gyártókkal partneri kapcsolatot kialakítani?

Projektek skálázása prototípusból sorozatgyártásba

Kialakította kézzel a prototípusát, ellenőrizte a tervezést, és megerősítette, hogy pontosan úgy működik, ahogyan szánta. És most mi következik? Az ugrás egyetlen, kézzel formált darabtól a több száz, vagy több ezer sorozatgyártású alkatrész felé az a pont, ahol sok gyártó elakad. Az All Metals Fabricating szerint: „A lemezalkatrész prototípusból sorozatgyártásba történő átvitele az a pont, ahol az ötletek találkoznak a valósággal – és ahol sok projekt elbukik.”

A kihívások nem csupán technikai jellegűek. Olyan apró DFM-döntések, amelyek egyedi prototípusnál láthatatlanok voltak, tömeges gyártásra váltva megszorozódhatnak, növelhetik a költségeket, hosszabbíthatják a ciklusidőt, és instabillá tehetik a termelést. Annak megértése, hogy mikor és hogyan kell áttérni, valamint a megfelelő gyártási partnerek megtalálása választja el a sikeres termékbevezetéseket a költséges kudarcoktól.

Mikor érdemes túllépni a kézi gyártáson

Hogyan tudja, hogy ideje túllépni a kézi formázáson? A válasz általában három tényezőre redukálódik: mennyiségi igény, konzisztencia-igény és egységköltség. Ha 50 darabnál kevesebb alkatrészt gyárt, a kézi gyártás gyakran továbbra is a leggazdaságosabb megoldás. De ahogy a mennyiség nő, a számítás drámaian megváltozik.

Képzeljen el egy egyedi tartót, amelyet kézzel formált meg. Darabonként 45 percig tart az elkészítése. 50 darabnál ez 37,5 munkaóra. 500 darabnál pedig 375 óra – majdnem tíz hét teljes munkaidő. Ugyanakkor ugyanezen tartó kihajtása esetleg 8000 dollár szerszámköltséget igényel, de darabonként másodpercek alatt előállítja a részt. A határérték a bonyolultságtól függően változik, de az elv érvényes marad: a nagyobb mennyiség végül is a gyártási szerszámok javára dől el.

Gyors szerszámozási fogalmak áthidalják ezt a rést. Hagyományos kemény szerszámokkal ellentétben, amelyek gyártása hetekig tart, a gyors szerszámozás alumíniumból vagy lágy acélból készült sablonokat használ, amelyek már napok alatt készek lehetnek. Ezek a „átmeneti szerszámok” több száz, akár több ezer alkatrész előállítására alkalmasak, miközben érvényesíti a terveket, mielőtt átállna a keményített gyártósablonokra. Ahogy a Manufyn is megjegyzi, a vállalatok általában 40–60%-ot takarítanak meg a hagyományos prototípus-készítési vagy megmunkálási módszerekhez képest, ha gyors lemezmetall prototípus-készítési módszereket alkalmaznak.

Ha azon gondolkodik, hogy fémalakító berendezéseket vásároljon a képességei bővítéséhez, álljon meg egy pillanatra, és fontolja meg, nem lenne-e jobb értéket nyújtó megoldás szakmai sajtolószolgáltatások igénybevétele az Ön konkrét termelési mennyiségeihez.

Szakmai gyártókkal való együttműködés

A megfelelő gyártási partner megtalálása lehetővé teszi, hogy lemezalakítási szakértelmét méretezhető termeléssé alakítsa. De hogyan közvetítheti a kézzel formázott terveit olyan gyártástechnológiai mérnököknek, akik teljesen más nyelven beszélnek?

Itt válik elengedhetetlenné a DFM – a gyártáskönnyítés. A szerint: Ötfogú a lemezalkatrészek tervezéséhez szükséges készségek elengedhetetlenek minden mérnök eszköztárában, de mivel az oktatásban ennek kevés figyelmet szentelnek, a legtöbb ismeretet a munkahelyen sajátítják el.

Kulcsfontosságú DFM-elvárások a termelés méretezéséhez:

- Folyamatképességre tervezés: Azonosítsa a szűk keresztmetszetet jelentő műveletet – lézeres vágás, lyukasztó ütő vagy hajlítógép –, és annak képességei alapján tervezzen, nem pedig elméleti tökéletes megoldásra törekedve.

- Műveletek minimalizálása: Minden további csiszolási, hegesztési alkatrész-összeállítási vagy felületkezelési lépés megszorozza a ciklusidőt. Optimalizálja a terveket okos hajlítási sorrenddel és kialakított elemekkel a kezelés csökkentése érdekében.

- Sugár- és tűréshatár szabványosítása: A szabványos hajlítási sugarak használata megelőzi a repedést, és csökkenti az eszközök költségeit. A furatokat legalább 2,5-szörös anyagvastagság plusz egy hajlítási sugár távolságra kell elhelyezni a hajlításoktól torzulás elkerülése érdekében.

- Vegye figyelembe a szemcseirányt: Az anyag rostirányának viszonya a hajlításokhoz befolyásolja a repedés kockázatát – különösen fontos hőkezelt vagy kevésbé alakítható fémeknél.

Amikor lehetséges gyártási partnereket értékel a fémformázó gépek gyártási igényeihez, ezekre a képességekre figyeljen:

| Képesség | Miért fontos? | Kérdések amelyeket fel kell tenni |

|---|---|---|

| Gyors prototípuskészítés | Érvényesíti a terveket a termelési szerszámok előállítása előtt | Mi a tipikus prototípus-készítési átfutási ideje? |

| DFM Támogatás | Korai felismeri a gyártástechnológiai problémákat, amikor a változtatások még olcsók | Ad-ez tervezési visszajelzést az árajánlat előtt? |

| Minőségi tanúsítványok | Folyamatos, dokumentált folyamatok biztosítása | Milyen minőségi szabványokat tart fenn (IATF 16949, ISO 9001)? |

| Mennyiségi rugalmasság | Támogatja a növekedést a prototípusoktól a tömeggyártásig | Képes kis sorozatú és nagy volumenű megrendelések kezelésére is? |

| Árajánlat-visszajelzés | Üzemi hatékonyságra és ügyfélközpontúságra utal | Mi az átlagos árajánlat-készítési átfutási idő? |

Olyan gyártók számára, akik járműipari alkalmazásokon—alvázalkatrészek, felfüggesztési konzolok vagy szerkezeti elemek—dolgoznak, különösen fontos tanúsított gyártókkal együttműködni. Shaoyi (Ningbo) Metal Technology példát mutat arra, amit komoly lemezalkatrész-gyártóknak keresniük kellene: 5 napos gyors prototípuskészítési képesség, IATF 16949 tanúsítvány járműipari minőségi szabványokhoz, átfogó DFM-támogatás és 12 órás árajánlat-készítési átfutási idő. Ezek a képességek lehetővé teszik a lemezalakító berendezések gyors érvényesítését, miközben biztosítják, hogy a gyártott alkatrészek megfeleljenek a járműipari minőségi követelményeknek.

Költségcsökkentési stratégiák egyre kifinomultabbá válik a termelési léptékben. Az első mintadarab ellenőrzése (FAI) igazolja, hogy gyártási folyamata olyan alkatrészeket állít elő, amelyek megfelelnek a tervezési szándéknak – és hibákat azonosít, mielőtt azok több ezer darabra terjednének ki. A moduláris rögzítőszerkezetek csökkentik a beállítási időt a sorozatok között. A verziókövető rendszerek megakadályozzák a költséges hibákat, amikor a tervek fejlődnek.

A fémalakító szerszám kézhezvétele és a termelésre kész alkatrészek közötti átmenet nem történik meg egyik napról a másikra. De a megfelelő előkészítéssel – megalapozott DFM-gyakorlatokkal, érvényesített prototípusokkal és alkalmas gyártási partnerekkel – a kézzel formált tervek bármilyen keresletet kielégíthető méretűvé skálázhatók. Az a jártasság, amelyet a fém mozgásának megértésével sajátított el kalapács és henger alatt, közvetlenül hozzájárul ahhoz, hogyan kommunikál a gyártási mérnökökkel. Ez az alapozás nem csupán gyártóvá, hanem olyan lemezformázóvá teszi Önt, aki teljes mértékben átlátja az utat az első kalapácscsapástól a kész termelt alkatrészeken át.

Gyakran ismételt kérdések a lemezalakításról

1. Milyen három módszer létezik a lemezalakításra?

A három fő módszer a hajlítás, a kihajtás és a mélyhúzás. A hajlítás sajtolókeményeket használ egyenes vonalak mentén történő szögek kialakításához, ideális alkatrészekhez és burkolatokhoz alacsony vagy közepes mennyiségek esetén. A kihajtás speciális sablonkészleteket alkalmaz nagy sebességű, összetett formák előállítására, így költséghatékony megoldás 1000 darabnál nagyobb mennyiségek esetén. A mélyhúzás a lemezt sablonüregekbe préseli, hogy háromdimenziós formákat, például poharakat vagy házakat hozzon létre. Mindegyik módszer más-más projektigényhez illik, az összetettségtől, mennyiségtől és költségvetéstől függően.

2. Milyen eszközzel alakítják a lemezanyagot?

A lemezalakításhoz különféle eszközök szükségesek a képzettségi szinttől és a projekt méretétől függően. A kezdőknek testkalapácsokra (14-18 uncia), támasztóvasakra (legalább 3 font) és kézi zsugorító-nyújtó eszközökre ($50-500) van szükségük. A középhaladó gyártók simításhoz planisírozó kalapácsokat ($2,000-5,000), görbék kialakításához pedig asztali angol hengereket ($500-2,000) használnak. A haladó szakemberek termelési szintű munkához padlóállványos angol hengereket ($3,000-15,000), Pullmax gépeket ($5,000-20,000+) és teljesítménykalapácsokat ($8,000-25,000+) alkalmaznak.

3. Hogyan alakítják meg kézzel a lemezt?

A kézzel történő alakítás két alapvető technikára épül: a dolly-tálcás és a dolly-tálcától mentes munkavégzés. A dolly-tálcás technikánál a dolly-tálcát közvetlenül a kalapácsütés mögé helyezi, hogy kisimítsa és enyhén megnyújtsa a fémlemezt. A dolly-tálcától mentes technikánál a dolly-tálcát közel, de nem közvetlenül az ütés helye mögé helyezi, így átrendezi a fémlemezt anélkül, hogy nyúlást okozna. Kezdje el a lemez felületének tapintásos értékelésével, jelöljön be referencia vonalakat, a sérült területektől kifelé haladva dolgozzon kiterjedő körökben, és minden 10–15 ütés után ellenőrizze az előrehaladást. A szakember hegesztők a formázási feladatok 70–80%-át dolly-tálcától mentesen végzik.

4. Mi a különbség a hajlítás és a sajtolás között fémlemez esetén?

A hajlítás szabványos V-kockákat használ, amelyek gyors beállítási idővel rendelkeznek, és nem igényelnek egyedi szerszámokat, így ideális prototípuskészítéshez és 500 alkatrész alatti sorozatokhoz. Ugyanakkor több munkaerőt igényel, és a geometriát szögletes hajlításokra korlátozza. A sajtoláshoz jelentős előzetes szerszámberuházás szükséges (5 000–50 000 USD felett), valamint 4–8 hetes átfutási idő szükséges, de nagy darabszámnál rendkívül alacsony egységköltséget és kiváló konzisztenciát biztosít. A határérték általában néhány tucattól néhány száz darabig terjed, az összetettségtől függően.

5. Mikor érdemes áttérni a kézi gyártásról a sorozatgyártásra?

Fontolja meg az áttérést, ha az alkatrész-igény meghaladja az 50 darabot, növekszik az egységes minőség iránti igény, vagy a darabárak elviselhetetlenné válnak. Egy rögzítőelem, amely kézi gyártása 45 percet vesz igénybe, 500 darabnál 375 munkaórát jelent. A gyors szerszámkészítés ezt az űrt áthidalja, alumíniumból vagy lágy acélból készült szerszámokkal, amelyek napok alatt, hetek helyett már rendelkezésre állnak. Olyan járműipari alkalmazásoknál, amelyek alvázat, felfüggesztést vagy szerkezeti alkatrészeket igényelnek, az IATF 16949 tanúsítvánnyal rendelkező gyártókkal, mint például a Shaoyi Metal Technology, történő együttműködés 5 napos gyors prototípusgyártást, teljes körű DFM-támogatást és skálázható termelési kapacitásokat biztosít.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —