Hajlítási Technikák Járműalkatrészekhez: Pontossági Mérnöki Megoldások Lemez- és Csőanyagokhoz

TL;DR

Az autóipari gyártás két különböző kategória mesterségének elsajátításán alapul autóalkatrészek hajlítási technikái : karosszérialemezek és szerkezeti konzolok lemezalakítása, valamint kipufogórendszerekhez és biztonsági keretekhez használt csőhajlítás. Bármelyik területen a siker a műszaki változók, például minimális hajlítási sugár , visszapattanás-Kompenzáció , és rostirány pontosságától függ.

A hobbiépítők számára elérhető módszerek, mint a kézi hajlítógépek és homokzsák-formázás professzionális eredményt is adhatnak felújítási javításokhoz. Az ipari alkalmazások azonban a CNC-vezérlésű hajlítógépek és mandzsellás csőhajlítók ismételhetőségét igénylik, hogy a terhelés alatt is megmaradjon a szerkezeti integritás. Legyen szó motorháztető alakításról vagy alvázgyártásról, a megfelelő ötvözet és módszer kiválasztása dönti el, hogy egy tartós alkatrész szülessen, vagy egy eltörött darab keletkezzék.

Lemezhajlítás: Karosszériaelemek és szerkezeti alkatrészek

A lemezalakítás az autóipari felújítás és gyártás gerincét képezi. Mindent magában foglal, egyszerű L-tartók gyártásától kezdve összetett összetett görbék kialakításáig, például karosszériák és keréktájékok esetében. A fő cél, hogy a fémet lineáris tengely mentén plasztikusan deformáljuk anélkül, hogy széttörnénk az anyag kristályszerkezetét.

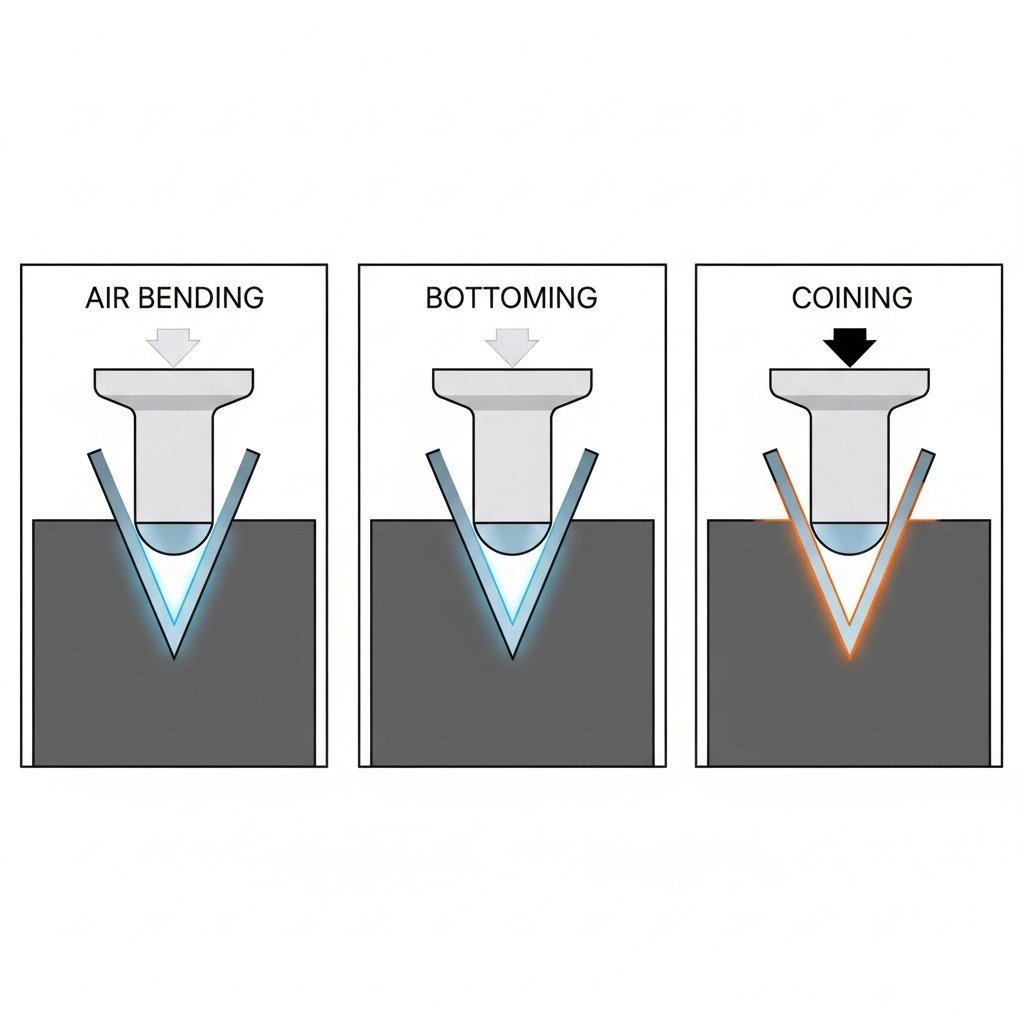

A legtöbb autóipari alkalmazás esetében Nyomóvágány hajítás a iparági szabvány. Egy ütő- és egy kihajtóformát használ, amellyel lapos lemezből adott szöget készít. A sajtolóprés működési módjainak három fajtáját ismerni kell a kívánt tűréshatár és hajlítási rádiusz eléréséhez.

Sajtolóprés módszerek: Pontosság és erő

- Légbefogásos hajlítás: A legversenyképesebb és leggyakoribb technika. Az ütő lenyomja a lemezt a V-alakú kihajtóformába, de nem nyomja teljesen a forma aljáig. A hajlítási szög a ütő lesüllyesztésének mélységétől függ. Kevesebb tonnás erőt igényel, és lehetőséget ad a „túlhajlításra” a rugóhatás kiegyenlítésére, így ideális változatos autóalkatrészekhez.

- Alsó befogásos hajlítás (Bottoming): A bélyegző kényszeríti a lemezt a V-alakzatú nyílás geometriájához. Ez csökkenti a rugóhatást, és magasabb pontosságot nyújt, mint az oldás, de nagyobb erőt és minden szöghöz speciális szerszámot igényel.

- Kihajtás: Egy nagy tonnás eljárás, amelyben a bélyegző áthatol a fém semleges tengelyén, és extrém nyomás alatt elvékonyítja. Ez „készpénzzé” formálja a hajlítást, teljesen megszüntetve a rugóhatást. Bár pontosságában felülmúlhatatlan, standard karosszériamunkákhoz ritkán használják a költségek és a szerszámkopás miatt.

Gömbölyítés görbékhez

Nagy íves alkatrészek, például kerékívek, váltótalp, vagy motorháztetők gyártása során a sajtolófék kevésnek bizonyulnak. Gurítás egy háromhengeres rendszert (piramis elrendezést) alkalmaz, amellyel fokozatosan hajlítja meg a fém. A középső és oldalsó hengerek közötti távolság állításával a gyártók sima, konzisztens görbületet érhetnek el, anélkül, hogy az egymás utáni sajtolófékes hajlításokhoz kapcsolódó „tördésvonalak” keletkeznének.

| Módszer | Legjobb felhasználás | Pontosság | Költség/Erő |

|---|---|---|---|

| Légibogás | Általános konzolok, vázpanel | Közepes (érzékeny a rugóhatásra) | Alacsony tonnázis / Alacsony szerszámköltség |

| Alakos hajlítás | Pontos szerkezeti alkatrészek | Magas | Közepes tonnázis |

| Érmesés | Tömeggyártású OEM kapcsok/alkatrészek | Nagyon magas (nincs rugóhatás) | Magas tonnázis / Magas kopás |

| Gurítás | Sárkányok, alagutak, íves formák | Változó (a kezelőtől függő) | Alacsony erő / Specializált gép |

Csőhajlítás: Kipufogók, hajtókarok és fékrendszerek

A hajlított üreges csövek különleges kihívást jelentenek: a külső fal nyúlik és vékonyodik, míg a belső fal összenyomódik és vastagodik. Megfelelő támogatás nélkül ez a feszültség a cső elnyúlását (lapítását), redőzését vagy gyűrődését okozza. Az autóipari teljesítménynél, különösen a kipufogófejeknél, kipufogóknál és biztonsági kereteknél, a cső belső térfogatának és szerkezeti profiljának megőrzése elengedhetetlen.

Rotációs hajlítás vs. Döntő hajlítás

Dugattyús hajlítás (vagy Kompressziós hajlítás) egy olcsóbb silókban gyakori módszer. Egy hidraulikus döntő nyomja a szort a csőbe, amelyet két külső görgő támaszt. Bár olcsó és gyors, gyakran enyhén összenyomja a csövet, csökkentve az áramlást és a szerkezeti szfestéget. Általában alkalmatlan rollkeretekhez vagy magas teljesítményű kipufogófejekhez.

Forgó húzásos hajlítás a szakmai szabvány. A csövet rögzítik egy forgó hajlító szorhoz, és körbe hajtják. Ez a módszer állandó középvonal-sugárt (CLR) tart fenn, és tiszta, ismételhető hajtásokat eredményez, amelyek a váz munkájához szükségesek.

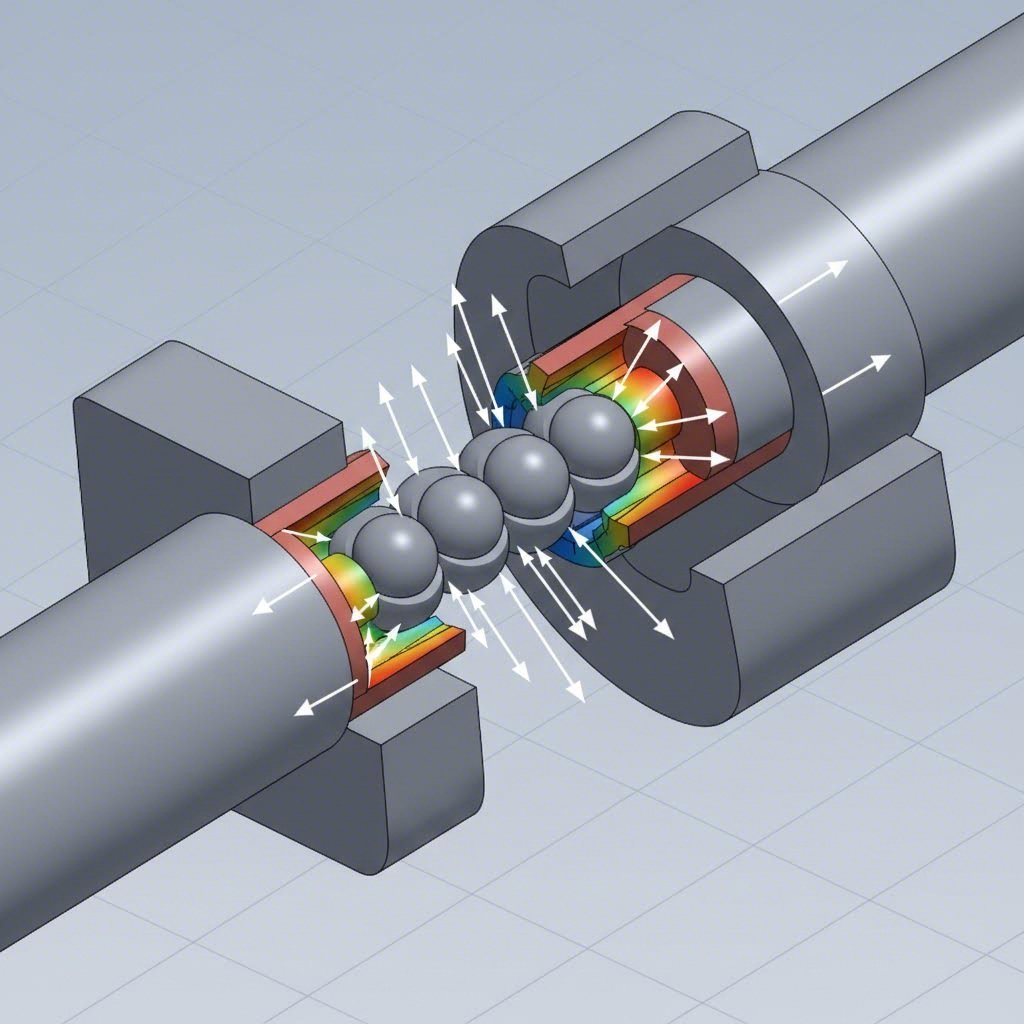

A mandzsetta szerepe

Magas minőségű hajlításokhoz, különösen vékonyfalú rozsdamentes acél vagy alumínium esetén, egy Mandrel elengedhetetlen. A mandrel egy tömör rúd vagy összekapcsolt elemek sorozata, amelyet a cső belsejébe helyeznek belső a hajlítás közben.

- Szerkezeti támogatás: Ez megtámasztja a cső belső falát, hogy megakadályozza annak összeomlását vagy gyűrődését.

- Áramlási hatékonyság: A cső tökéletesen kerek formában tartásával a mandrel-hajlítás biztosítja a maximális kipufogógáz-sebességet.

- Esztétika: Olyan sima, gyűrődésmentes hajlításokat eredményez, mint amilyenek a prémium osztályú kollektorokon és szívócsöveken láthatók.

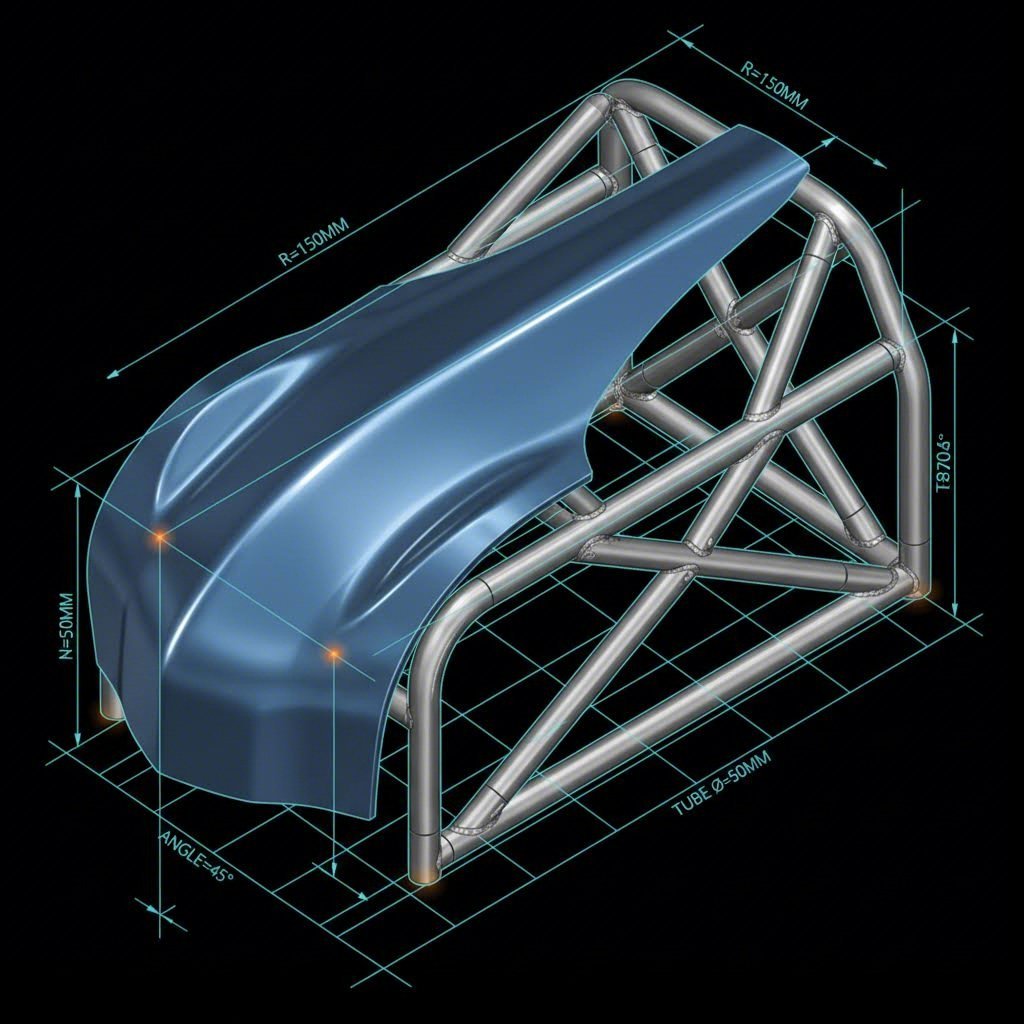

Pro tipp: Amikor gurulókeretes csöveket hajlít (DOM acél vagy Chromoly), ellenőrizze a szabályozó szerv előírásait (pl. FIA, NHRA). A legtöbb versenyszervezet tiltja a gyűrődéses hajlításokat, és meghatározott minimális hajlítási sugarat ír elő (általában a csőátmérő 3-szorosa), hogy elkerülje a feszültségkoncentrációt.

A hajlítás tudománya: Tervezési és anyagmegfontolások

A járműalkatrészek hajlítási technikáinak elsajátítása kevésbé az erőről, inkább a matematikáról szól. Az anyag fizikai tulajdonságainak figyelmen kívül hagyása repedt peremekhez és illeszkedés nélküli alkatrészekhez vezet.

Minimális hajlítási sugár

Minden fémnek van egy határa, mennyire lehet szorosan meghajlítani, mielőtt a külső rostok elszakadnának. Ez a Minimális hajlítási sugár . Általános szabály acélnál: a hajlítási sugárnak legalább egyenlőnek kell lennie a anyagvastagsággal (1T). Alumínium esetén, különösen keményebb ötvözeteknél, mint a 6061-T6, a sugár gyakran 3x–4x vastagság kell legyen, hogy megelőzze a repedést. Az alumínium lágyítása (megmelegítés és lehűtés) lehetővé teheti a szengszebb hajlítást.

Visszacsapódás és K-tényező

A fém „emlékszik”. Hajlítás után kissé visszanyúlik, részben visszatér az eredeti alakjába. Ez a Visszasugrás . Egy 90 fokos hajlítás esetén előfordulhat, hogy 92 vagy 93 fokra kell hajtani, figyelembe véve ezt az alakvisszatérést. A nagy szilárdságú acélok (például a modern alvázakban használtak) jelentősen nagyobb rugózást mutatnak, mint az edzett acél.

A méretpontosság elérése érdekében a gyártók a K-tényező k-tényezőt használják, egy arányszámot, amely meghatározza a semleges tengely helyét (az anyagrész, amelyik sem nem sűrűsödik, sem nem nyúlik meg). A helyes hajlítási hozzáadás kiszámítása a K-tényező segítségével biztosítja, hogy a végső alkatrész méretei pontosan megegyezzenek a CAD rajzzal.

Szakma eszközei: Otthoni készítés vs. Profi berendezések

Az autóipari fémformázásba való belépési korlát alacsonyabb, mint sokan gondolnák, de a DIY eszközök és az ipari gyártás között hatalmas a szakadék. A készülékek kiválasztása határozza meg a sebességet, ismételhetőséget és a maximális feldolgozható lemezvastagságot.

A DIY gyártókészlet

A restaurálással foglalkozó hobbi-szakemberek és egyedi gépészek számára a „kézi” módszerek gyakran kiválóbb kontrollt nyújtanak egyszeri alkatrészekhez:

- Kézi sajtoló Egyszerű, kartón alapuló sajtolók könnyű lemezeket képesek feldolgozni javítópanelokhoz.

- Összehúzó / nyújtó Elengedhetetlen összetett görbék (például ablakkeretek) mechanikai úton történő létrehozásához, a fém szélének összehúzásával vagy nyújtásával.

- Kalapács és dolly Az alapvető módszer lemezacél simítására és kontúrok kijavítására.

- Csőasztalos hajlítás Puha fogókkal és kalapáccsal egy erős munkaasztali csavarfej hatékonyan „zéró költségű” fék kis konzolok esetén.

Átállás ipari termelésre

Amikor a prototípusozásról áttérünk tömeggyártásra, a technikák manuális megformálásról automatizált, nagy tonnás sajtolásra váltanak. Az ipari berendezések összetett, többszöghajlításos sorozatokhoz CNC-sajtótörőt, nagy volumenű gyártáshoz pedig hidraulikus sajtolóprészeket használnak.

Ha a projekt szigorú minőségi szabványokat igényel nagy volumetben, gyakran logikus következő lépés egy szpecializált gyártóval való együttműködés. Olyan vállalatok, mint a Shaoyi Metal Technology komplex sajtolási megoldásokat kínálnak, akár 600 tonnás sajtókapacitásokat kihasználva, hogy IATF 16949 tanúsítvánnyal rendelkező alkatrészeket szítsenek. Akár vezérlőkarokra, akár strukturális alvázakra van szüksége, szakértelmük áthidalja a rés gyors prototípusozás és több millió darabos tömeggyártás között.

Összegzés

A fém alakításának művészete az autóipari alkalmazásokban abban rejlik, hogy az alakítási technikát az alkatrész funkciójához igazítják. Míg egy mezőgazdasági teherautó számára elegendő lehet egy egyszerűen meghajlított kipufogócső, addig egy versenykocsi alvázának pontosan a rotációs hajlítás pontosságára van szüksége. Hasonlóképpen, egy díszítő karosszérialemez sima felületet igényel, amit csúsztatható görgős géppel érhetünk el, míg egy szerkezeti futóműtartó esetében a sajtolóhajlító által biztosított határozott pontosság elengedhetetlen.

A kezdő gyártók számára az út a anyaghatárok megértésével kezdődik – tiszteletben kell tartani a minimális hajlítási sugarat, és figyelembe kell venni a rugózást. Akár kézzel kalapálunk egy sárvédő javítását, akár CNC-vezérlésű sajtolóhajlítót programozunk sorozatgyártáshoz, a fizikai törvények ugyanazok maradnak. Kezdjük a megfelelő anyaggal, számoljuk ki a hozzáadásokat, és válasszuk azt a hajlítási módszert, amely biztosítja a biztonságot és a teljesítményt.

Gyakran Ismételt Kérdések

1. Melyek a három fő típusa a sajtolóhajlító hajlításnak?

A három fő technika Légibogás , Alakos hajlítás , és Érmesés az alakítás a leggyakoribb eljárás a rugalmassága és az alacsonyabb erőigénye miatt. Az aljazás nagyobb pontosságot nyújt, mivel a lemezt a bélyeg ellen nyomja, míg a címkerajzolás extrém nyomással formázza a fémet a bélyeg alakjára, így teljesen kiküszöböli a rugózást.

melyik a legjobb technika az autók kipufogócsövének hajlításához?

Mandrel hajlítás általánosan a legjobb technikának számít az autóipari kipufogó rendszerekhez. A cső belsejébe helyezett tartórudat (mandrel) használva a hajlítás során megakadályozza, hogy a cső összeroppanjon vagy ráncosodjon. Ez megőrzi a cső állandó átmérőjét, biztosítva az optimális kipufogógáz-áramlást és maximalizálva a motor teljesítményét.

miért repedezik gyakran az alumínium hajlításnál autóalkatrészek esetén?

Az alumínium elsősorban azért repedezik, mert a hajlítási sugár túl kicsi vagy az ötvözet túl kemény (például T6 edzett állapot). Ellentétben az acéllal, az alumínium kevésbé hajlítható. A repedések elkerülése érdekében nagyobb hajlítási rádiust használjon (általában 3x–4x anyagvastagság), hajlítson a rostokra merőlegesen, nem párhuzamosan velük, vagy összetett alakoknál lágyított (puhább) alumíniumfajtákat használjon.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —