Acélfajták kiválasztása autóipari mélyhúzásra: Mérnöki szempontok

TL;DR

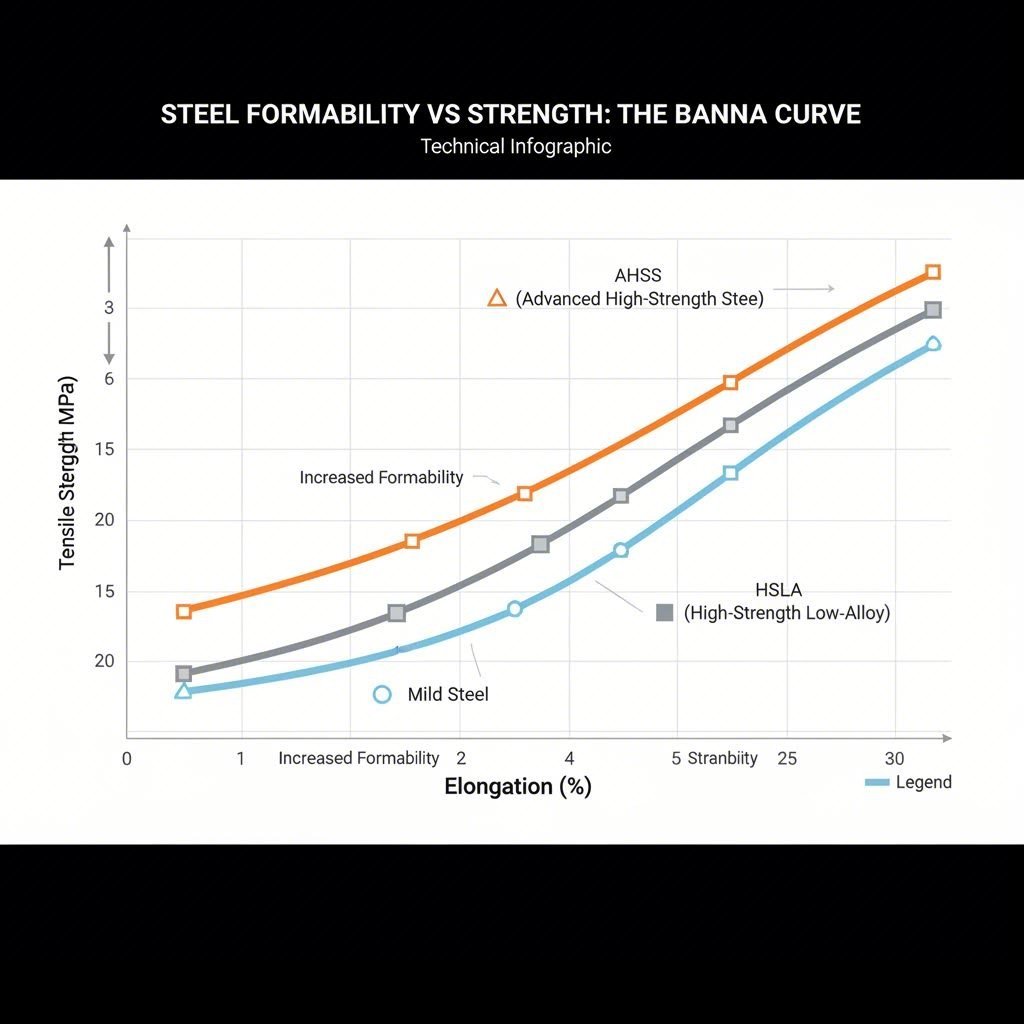

Az optimális acélminőségek kiválasztása az autóipari sajtoláshoz pontos egyensúlyt igényel három versengő változó között: alakíthatóság (szívósság), mechanikai szilárdság (folyási/szakító szilárdság) és gyártási költség. Habár az alacsony szén tartalmú acélok, mint például az SAE 1008, továbbra is szabványosak a látható karosszériapaneleknél a kiváló felületi minőségük miatt, a modern biztonsági követelmények a High-Strength Low-Alloy (HSLA) és az Advanced High-Strength Steels (AHSS) irányába tolják az ipart a szerkezeti integritás érdekében. A sikeres anyagválasztás azon múlik, hogy megértjük az összefüggéseket egy fém nyújthatósága és ütközési energiaelnyelő képessége között.

Kritikus kiválasztási tényezők: Mérnöki kritériumok

A fokozat meghatározása előtt a mérnököknek értékelniük kell az anyag mechanikai tulajdonságait a alkatrész geometriájával és funkciójával szemben. Az autóipari hidegalakításban általánosan elismert kompromisszum: ahogy a szilárdság nő, az alakíthatóság általában csökken. Ez az inverz kapcsolat azt jelenti, hogy a mélyhúzott alkatrészekhez használt anyagoknál elsősorban az alakváltozási nyúlást kell figyelembe venni, míg biztonságtechnikai szempontból kritikus alkatrészeknél a szakítószilárdság az elsődleges szempont.

A hidegen alakított anyagok kulcsfontosságú teljesítménymutatói a következők:

- Folyáshatár és szakítószilárdság: A folyáshatár az rugalmas alakváltozás határát határozza meg, míg a szakítószilárdság a törés pontját jelöli. Szerkezeti alkatrészek esetén magas folyáshatár kritikus fontosságú ahhoz, hogy megakadályozza a maradandó deformációt terhelés hatására.

- Nyúlás (n-érték): A keményedési kitevő (n-érték) azt mutatja, mennyire képes az acél egyenletesen elosztani az alakváltozást. A magasabb n-értékek lehetővé teszik összetettebb formák kialakítását helyi elvékonyodás vagy szakadás nélkül.

- Anizotrópia (r-érték): Ez a anyag vékonyodási ellenállását méri. Magas r-érték lényeges a mélyhúzású alkalmazásokhoz, mint például olajteknők vagy üzemanyagtartályok.

A költséghatékonyság szintén meghatározó szerepet játszik. Habár a fejlett minőségek súlycsökkentést kínálnak, gyakran nagyobb tonnás sajtokat és drágább szerszámkopás-álló bevonatokat igényelnek a növekedett kopás kezeléséhez. Szerint Worthy Hardware , ezeknek a paramétereknek az ismerete az első lépés a költséges gyártási hibák, például repedések vagy túlzott rugózás elkerülésében.

Szokványos széntartalmú acélminőségek (a munkalovak)

A széntartalmú acélok továbbra is az autógyártás gerincét képezik, a jármű teljes tömegének jelentős százalékát teszik ki. Ezeket a minőségeket széntartalmuk alapján osztályozzák, amely közvetlenül befolyásolja keménységüket és alakíthatóságukat.

Alacsony széntartalmú és lágy acél (SAE 1008, 1010)

Az alacsony széntartalmú acélokat, melyeket gyakran lágy acélként emlegetnek, általában kevesebb, mint 0,25% széntartalom jellemzi. Ilyen minőségek például a SAE 1008 és SAE 1010 az ipari szabvány a látható „A osztályú” felületű alkatrészekhez, mint például a sárvédők, motorháztetők és ajtórészek. Magas alakíthatóságuk lehetővé teszi, hogy összetett, folyamatos ívekbe formázzák őket repedés nélkül. Emellett jól hegeszthetők és festhetők, így ideálisak a test-szerkezet (BIW) gyártásához.

Közepes és magas széntartalmú acél (SAE 1045, 1095)

Ahogy a széntartalom növekszik, az acél keményebbé és erősebbé válik, de lényegesen kevésbé alakítható. A közepes széntartalmú fajták, mint például a SAE 1045 olyan alkatrészekhez használatosak, amelyek nagyobb kopásállóságot igényelnek, például fogaskerekek vagy konzolok. A magas széntartalmú acélok, mint például a SAE 1095 , olyan alkalmazásokban nyújtanak kiemelkedő teljesítményt, ahol extrém keménység és alaktartás szükséges, például rugók vagy kapcsok esetén. Talan Products megjegyzi, hogy bár ezek a fajták kiváló tartósságot nyújtanak, a sajtolási folyamatot nehezítik, gyakran több formázási fokozatot vagy hőkezelést igényelnek.

| Ötvözet típusa | Gyakori SAE minőségek | Tipikus autóipari alkalmazás | Kulcsjellemző |

|---|---|---|---|

| Alacsony szén | A SAE 1008, 1010, A36 | A 7302 vtsz. alá tartozó gépjárművek | Magas formálhatóság, kiváló felületvédelem |

| Középső szén | A SAE 1045 és 1050 | A 7A001.b. és 7A001.c. nem tartalmazza a következőket: | Egyensúlyban lévő szilárdság és kopásállóság |

| Magas széndioxid-tartalmú | A SAE 1080, 1095 | Szökők, mosogatók, szorítók | Magas keménység, törékeny kialakulás |

Nagy szilárdságú és fejlett acélok (HSLA és AHSS)

A szigorodó üzemanyag-felhasználási előírások és az ütközésbiztonsági szabályozások teljesítése érdekében az autóipari mérnökök egyre inkább a nagy szilárdságú alacsony ötvözetű (HSLA) és a fejlett nagy szilárdságú acélok (AHSS) alkalmazásához folyamodnak. Ezek az anyagok lehetővé teszik a gyártók számára, hogy vékonyabb lemezeket használjanak (lemezvastagság csökkentés) a súlycsökkentés érdekében anélkül, hogy feláldoznák a szerkezeti integritást.

HSLA acélok szilárdságukat mikroötvözéssel érik el, például vanádium vagy nióbium hozzáadásával. Ezeket az anyagokat széles körben használják alvázalkatrészekhez, felfüggesztési karokhoz és megerősítésekhez. AHSS , beleértve a kettős fázisú (DP) és a deformáció által indukált plaszticitású (TRIP) acélokat is, amelyek még agresszívebb szilárdság-súly arányt kínálnak, és szakítószilárdságuk gyakran meghaladja a 800 MPa-t.

Ezeknek az anyagoknak a feldolgozása speciális képességeket igényel. A nagyobb szilárdság jelentős visszarugó hatáshoz vezet – a fém hajlamához, hogy visszatérjen eredeti alakjába a kihúzás után. Ennek kezeléséhez fejlett sablontervezésre és nehézüzemű sajtolóvonalakra van szükség. Összetett szerkezeti alkatrészek, például lengéscsillapító karok vagy alvázkeretek esetén elengedhetetlen olyan gyártóval együttműködni, amely képes a nagy tonnás igények kezelésére. Olyan vállalatok, mint Shaoyi Metal Technology az IATF 16949 szabványnak megfelelő pontossággal és akár 600 tonnás sajtolóképességgel rendelkezik, így hatékonyan képesek ezeket a kritikus biztonsági alkatrészeket előállítani.

Korrózióálló és rozsdamentes lehetőségek

Olyan alkatrészekenél, amelyek kemény környezethez vannak kitéve, mint például a kipufogórendszerek vagy a külső díszítőelemek, a korrózióállóság válik döntő tényezővé. Bár a horganyzás (cinkbevonat) védheti a széntartalmú acél karosszérialemezeket, bizonyos alkalmazások a rozsdamentes acél belső tulajdonságait igénylik.

Ferrites rozsdamentes acél (400-as sorozat): A 409-es minőség az első választás az autók kipufogórendszereihez. Elegendő korrózióállóságot nyújt alacsonyabb költséggel, mint a 300-as sorozat, és ellenáll a magas hőmérsékleten bekövetkező oxidációnak. Mágneses és közepes alakíthatóságú.

Ausztenites rozsdamentes acél (300-as sorozat): A 304-es minőség kiváló korrózióállóságot és nem mágneses, esztétikus felületet biztosít. A Larson Tool and Stamping szerint ezt a minőséget díszítő díszítőelemek, keréktárcsák és olyan alkatrészek esetén részesítik előnyben, ahol a rozsdásodás elfogadhatatlan. Ugyanakkor drágább, és hajlamos a hidegalakítás okozta keményedésre, ami bonyolíthatja a sajtolási folyamatot.

Alkalmazási leképezés: Melyik minőség melyik alkatrészhez?

A megfelelő anyag kiválasztása végül is az alkatrész járművön belüli helyzetétől és céljától függ. Ez a döntési mátrix segít egyszerűsíteni a kiválasztási folyamatot:

- Látható külső (burkolólemezek): A felületi minőség és az alakíthatóság az elsődleges szempont. Használat: Alacsony szén tartalmú / IF-acélok / sütésedzhető acél.

- Biztonsági ketrec (oszlopok, tetőfutók): Elsődleges szempont az energiaelnyelés és ütközésvédelem. Használat: Kétfázisú (DP) vagy boronacél (forrón sajtolt).

- Alváz és felfüggesztés: Elsődleges szempont a fáradási szilárdság és tartósság. Használat: HSLA 350/420.

- Kipufogó- és hőpajzsok: Elsődleges szempont a hő- és korrózióállóság. Használat: Rozsdamentes 409-es vagy alumíniummal bevont acél.

A anyagjellemzők alkalmazáshelyhez tartozó igénybevételi és környezeti feltételekhez történő pontos illesztésével a mérnökök biztosíthatják a hosszú élettartamot és a megfelelő teljesítményt, miközben a gyártási költségeket is ellenőrzik.

Acélválasztási stratégiák összegzése

Az egyszerű lágyacéloktól a komplex többfázisú ötvözetekig való átmenet a modern gépjárműipari mérnöki megoldások fejlődését jelenti. A sikeres sajtolási projektek nem csupán egy minőség kiválasztásán alapulnak egy táblázatból, hanem az alkatrész teljes életciklusának elemzésén – a sajtolósortól kezdve a karambolvizsgálati laborig. Akár az elektromos járművek könnyűsúlyú igényeinek optimalizálása, akár a kereskedelmi teherautók durva tartósságának biztosítása a cél, a megfelelő acélminőség a gépjárművek biztonságának és hatékonyságának alapja.

Gyakran Ismételt Kérdések

1. Mi a különbség az HSLA és a lágyacél között sajtölés során?

Az HSLA (nagy szilárdságú, alacsony ötvözettségű) acél lényegesen erősebb, mint a lágyacél, mivel ötvözőelemek hozzáadásával készül, így vékonyabb, könnyebb alkatrészek készíthetők belőle. Ugyanakkor az HSLA kevésbé alakítható át, és nagyobb rugalmas visszahajlása van, ami nagyobb erőt és pontosabb sablonkiegészítést igényel, szemben a mélyhúzott karosszérialemezekhez használt puha, alakítható lágyacéllal.

2. Miért előnyös az SAE 1008 az autókarosszériákhoz?

Az SAE 1008 az előnyben részesített anyag kiváló alakíthatósága és felületi minősége miatt. Alacsony szén-tartalma lehetővé teszi, hogy összetett, sima alakokba húzzák meg, repedés nélkül, és biztosít egy konzisztens felületet a festéshez, ami kritikus fontosságú a jármű külső megjelenésének esztétikájához.

3. Használható rozsdamentes acél szerkezeti autóalkatrészekhez?

Bár a rozsdamentes acél rendkívül erős és korrózióálló, általában túl drága az AHSS vagy az HSLA összehasonlításában a szerkezeti biztonsági kerethez. Főként kipufogórendszerekhez (magas hőállóság) és díszítő elemekhez (korrózióállóság) fenntartják, bár néhány specializált, nagy teljesítményű alkalmazásban szerkezeti anyagként is használható.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —