Professzionális lemezmegmunkálás: Az alapanyagtól a kész alkatrészig

A professzionális lemezgyártás megértése

Elgondolkodott már azon, mi választja el a tökéletes autócsuklót egy torzított garázsprojektetől? A válasz a professzionális lemezgyártásban rejlik – egy precizitást igénylő gyártási szakterület , amely lapos fémlapokat alakít át összetett, terhelhető alkatrészekké, melyeket gyakorlatilag minden iparágban használnak.

A professzionális lemezgyártás ipari folyamata olyan fémlapok (általában 0,5 mm és 6 mm közötti vastagságúak) darabolását, alakítását és összeszerelését jelenti, hogy befejezett alkatrészeket vagy termékeket hozzanak létre speciális berendezésekkel, tanúsított technikákkal és minőségellenőrzött munkafolyamatokkal, amelyek meghatározott műszaki tűréseket és iparági megfelelőségi szabványokat teljesítenek.

Ellentétben az otthoni vagy hobbi megközelítésekkel, amelyek alapvető kézi eszközökre és közelítő mérésekre épülnek, ez az ipari folyamat fejlett gépekkel, képzett technikusokkal és szigorú nemzetközi előírások, például az ISO 2768 tűréshatár-szabványok betartását igényli. A különbség nagyobb, mint gondolná—különösen akkor, ha a szerkezeti épségről, biztonsági előírások teljesítéséről és hosszú távú tartósságról van szó.

Mi különbözteti meg a szakmai gyártást

Képzelje el, hogy meghajlít egy alumíniumlemezt a műhelyében, szemben azzal, amikor ugyanezt a hajlítást robotizált hajlítócella végzi precízen ismételhető módon. Az eredmények egymás ellenkezőjének számítanak. A szakmai minőség a következőket jelenti:

- Pontos tűrések: Tizedmilliméteres pontosságú mérések, amelyek elengedhetetlenek az olyan alkatrészekhez, amelyek tökéletesen illeszkednek egymáshoz

- Anyagintegritás: A megfelelő technikák megakadályozzák a repedéseket, torzulásokat és feszültségkoncentrációkat, amelyek gyengíthetik a kész alkatrészeket

- Megfelelőségi tanúsítvány: Dokumentáció, amely igazolja, hogy az alkatrészek megfelelnek az ipari szabványoknak az autóiparban, légi- és űrkutatásban, orvostechnikában és építőiparban történő felhasználás során

- Ismételhetőség: Akár 10, akár 10 000 darab gyártása történik, mindegyik megfelel az eredeti specifikációnak

A TRA-C industrie , a precíziós lemezalkatrészek gyártása nélkülözhetetlen az autóiparban, légi- és űrkutatásban, élelmiszer-feldolgozásban, vasúti közlekedésben, atomenergetikában és a védelmi iparban – olyan ágazatokban, ahol a hiba egyszerűen nem opció.

A modern gyártás ipari alapja

A szakmai gyártás a modern gyártóipar gerincét képezi. Ha figyelembe vesszük, hogy lemezalkatrészek találhatók mindenben, kórházi berendezésektől kezdve kereskedelmi fűtési-, szellőzési- és légkondicionáló rendszerekig, akkor megérthetjük, miért olyan fontos a szakmai színvonalú végrehajtás.

Megjegyzendő a lemezgyártás és a lemezmegmunkálás közötti különbség. A gyártás a nyers fémlemezek tömeges előállítására koncentrál, míg a megmunkálás ezekből a lemezekből készít testreszabott alkatrészeket adott alkalmazásokhoz. A szakmai megmunkálók áthidalják ezt a szakadékot, amikor szabványos anyagokból olyan személyre szabott megoldásokat hoznak létre, amelyek pontos követelményeknek felelnek meg.

Ebben az útmutatóban megismerheti a minőségi megmunkálást meghatározó alapvető folyamatokat, megtanulhatja, hogyan válasszon anyagot az adott alkalmazáshoz, megértheti azokat a tervezési elveket, amelyek csökkentik a költségeket miközben javítják az eredményeket, és megismerheti, hogyan hasznosítják ezen képességeket a különböző iparágak. Akár mérnökként határozza meg az alkatrészeket, akár beszerzéssel foglalkozó szakemberként választ beszállítókat, akár egyszerűen csak érdekli, hogyan születnek a precíziós fémalkatrészek – ez az információforrás biztosítja Önnek a szükséges alapismereteket.

Alapvető megmunkálási folyamatok és technikák

Tehát hogyan válik egy lapos fémlapból valójában precíziós alkatrész? A transzformáció egy gondosan összehangolt folyamat-sorozat révén megy végbe – amelyben mindegyik lépés az előzőre épül. Ezeknek a technikáknak a megértése segít hatékonyabban kommunikálni a gyártókkal, és okosabb döntéseket hozni a projekt igényeivel kapcsolatban.

A szakmai lemezgyártás négy alapvető folyamatkategórián alapul: vágás, alakítás, kivágás és kötés. Nézzük meg részletesen mindegyiket, hogy pontosan láthassa, mi történik a gyártóüzemben.

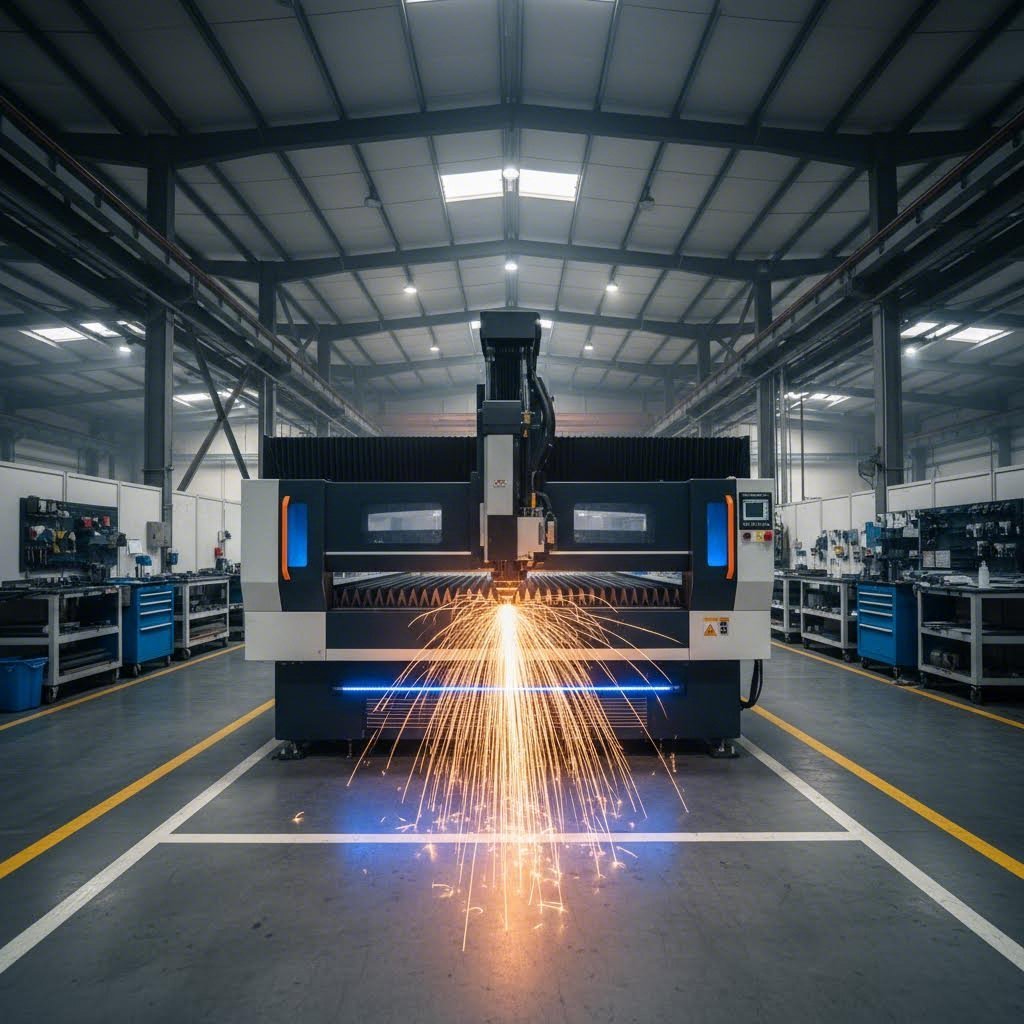

Vágástechnológiák és alkalmazásaik

A vágás az, ahol minden lemezgyártási projekt elkezdődik . A cél? A felesleges anyag eltávolítása és az alkatrészhez szükséges pontos körvonal kialakítása. De itt jön a lényeg: a választott vágási módszer jelentősen befolyásolja az élminőséget, a tűréshatárokat és az általános költségeket.

A modern gyártóüzemek általában többféle vágási lehetőséget kínálnak:

- Lézer Vágás: Egy fókuszált lézernyaláb olvasztja, égeti vagy párologtatja el a anyagot kivételes pontossággal. A MetalsCut4U szerint a lézeres vágók kb. 0,0125 hüvelyk (0,32 mm) pontosságot érnek el, és sima felületű, elegáns éleket hoznak létre. Ez a módszer különösen alkalmas bonyolult mintákra, és minimálisra csökkenti az anyag torzulását, mivel a hőhatás helyileg korlátozódik.

- Plazmavágás: Egy forró, ionizált gázáram nagy sebességgel vág át elektromosan vezető fémeken. A plazmavágók vastagabb anyagokat képesek hatékonyabban vágni, mint a lézerek, és egyre megfizethetőbbek lettek. Az újabb modellek kisebb fúvókával és vékonyabb plazmaívekkel rendelkeznek, amelyek versenyképesek a lézeres pontossággal.

- Vágás: Mechanikus eljárás, amely egymással szemben mozgó pengéket használ a fémlapok szétválasztására. A gépelés leginkább egyenes vágásokhoz alkalmas vastagabb lemezeknél, és tiszta, pontos eredményt ad hő okozta torzulás nélkül – bár enyhe szélereszüléseket, úgynevezett maradékperemet hozhat létre.

- Vízsugaras vágás: A magas nyomású víz, amely élesített részecskéket tartalmaz, hőtermelés nélkül vágja át a fémeket. Ez a technika megőrzi az anyag eredeti szerkezetét, és kiválóan kezeli az összetett alakzatokat. Különösen akkor előnyös, ha olyan fémekkel dolgozunk, amelyek érzékenyek a hőhatás okozta változásokra.

Melyik eljárást válassza? A lézervágás vezető módszer összetett geometriát igénylő vékonyabb és közepes vastagságú lemezek esetén. A plazmavágás gazdaságosabb megoldás nagyobb vastagságú anyagoknál. A vízsugaras vágás akkor válik elengedhetetlenné, ha a hő okozta torzulást teljesen ki kell zárni.

Alakítási és kötési technikák magyarázata

Miután az alkatrészeket kivágták alakra, az alakítási folyamatok hozzák létre a hajtásokat, szögeket és görbületeket, amelyek a lemez fémet háromdimenziós jelleget ruházzák fel. Gondoljon konzolokra, burkolatokra, alvázalkatrészekre – bármire, ami a síklemeznél összetettebb.

A szakmai gyártók több hajlítási és alakítási módszert is alkalmaznak:

- Légbefogásos hajlítás: A lemez hajlítása kontrollált erővel történik egy sablon felett, így rugalmas szögbeállítások érhetők el. Ez a technika különböző görbületi sugarakat képes kezelni, és jelenleg is a leggyakoribb megoldás az alapvető hajlításoknál.

- Alsó határolás (keményhajlítás): A lemezt keményen összeszorítják egy ütőszerszám és egy sablon között, így rendkívül pontos, konzisztens hajlítás érhető el minimális rugóhatással. Ez a módszer olyan alkalmazásokhoz ideális, amelyek szűk tűréshatárokat igényelnek.

- V-alakú hajlítás: Egy speciális levegős hajlítási technika V-alakú sablonok használatával, éles szögek és precíz geometriák kialakításához – gyakran előfordul szakmai minőségű sajtolt lemezalkatrészek gyártásánál.

- Mélyhúzás: Fémlemezeket húznak be sablonüregekbe, hogy üreges formákat hozzanak létre, mint például dobozok, házak és járműipari alkatrészek.

- Hidroformázás: Nagy nyomású folyadék formálja a fémeket összetett geometriákba, enyhébb, ugyanakkor erős alkatrészeket gyártva, amelyek gyakran használatosak a gépjárműiparban és az űrtechnológiában.

A kivágási műveletek kiegészítik ezeket a formázási technikákat, lyukak, horonyok és kivágások létrehozásával az alkatrészeiben. A CNC kivágó gépek automatizálják ezt a folyamatot, lehetővé téve összetett minták gyártását figyelemre méltó hatékonysággal és ismételhetőséggel.

Végül a hegesztés egyes alkatrészeket köt össze kész szerelvényekké. A használt technika anyagtípustól, vastagságtól és minőségi követelményektől függ:

- MIG hegesztés (Fém Inert Gáz): Folyamatosan előretolt huzalelektródát használ, amelyet nemesgáz véd. Különböző fémeknél és vastaságoknál is alkalmazható, sokoldalúságáról és sebességéről ismert.

- TIG hegesztés (Volfrám Inert Gáz): Nem fogyó volfrám elektródát alkalmaz, pontos, nagy minőségű varratok készítéséhez – ideális vékony lemezeknél, ahol kiváló irányításra és tiszta eredményre van szükség.

- Pontszerű hegesztés: Nyomást és elektromos áramot alkalmaz meghatározott pontokon, hogy erős, helyileg korlátozott kötések jöjjenek létre. Ez az ellenálláshegesztési eljárás az autógyártásban uralkodó módszer.

A minőségi hegesztés rendkívül fontos. Az AWS D9.1:2018 Lemezhegesztési Szabvány meghatározza a legfeljebb 6,07 mm vastagságú lemezfémből készült alkatrészek minősítésére, gyártási követelményekre és ellenőrzési irányelvekre vonatkozó előírásokat. Az AWS tanúsítvánnyal rendelkező hegesztők az ipar minőségi mércéjét jelentik – ezt a tanúsítványt érdemes ellenőrizni potenciális gyártási partnerek felmérésekor.

Most, hogy már érti ezeknek az eljárásoknak a működését, a következő fontos döntés a megfelelő anyagok kiválasztása, amelyeket ezekbe az eljárásokba be lehet vezetni.

Anyagkiválasztási és szabványok útmutatója

A megfelelő anyag kiválasztása meghatározhatja a gyártási projekt sikerét vagy kudarcát. Bonyolultnak tűnik? Nem kellene annak lennie. Ha egyszer megérti, hogyan illeszkednek az anyagtulajdonságok az alkalmazási követelményekhez, a döntés sokkal világosabbá válik – és így elkerülheti a költséges hibákat a jövőben.

A professzionális lemezfémgépgyártók számos különböző fémfajtával dolgoznak, amelyek mindegyike külön előnyökkel rendelkezik attól függően, hogy milyen teljesítményre van szükség, milyen környezeti feltételek között lesz használva és mekkora a költségvetés. A szerint JLCCNC , a leggyakrabban használt anyagok közé tartozik az öszöv, az alumínium, a hidegen hengerelt acél, a horganyzott acél és a réz – mindegyiket a szilárdság, tartósság, alakíthatóság, költséghatékonyság és korrózióállóság alapján választják ki.

Az anyagjellemzők és teljesítményjellemzők

Mielőtt konkrét anyagokra térnénk át, vegye figyelembe ezeket a fontos tényezőket, amelyek irányt mutathatnak az Ön anyagválasztásában:

- Mechanikai követelmények: Milyen terheléseknek, feszültségeknek vagy ütődéseknek lesz kitéve az alkatrész?

- Környezeti hatások: Kell-e az alkatrésznek nedvességgel, vegyszerekkel vagy extrém hőmérsékletekkel szembeni ellenállást mutatnia?

- Alakíthatósági igények: Mennyire bonyolultak az Ön hajlításai, mélyhúzásai és formái?

- Súlykorlátozások: Szükséges-e könnyűsúlyú megoldás az alkalmazásához?

- Költségvetési keret: Alkatrészenként milyen költséget tud vállalni a projektje?

Íme, hogyan hasonlíthatók össze a legnépszerűbb anyagok a kulcsfontosságú teljesítményjellemzők mentén:

| Anyag | Kulcsfontosságú tulajdonságok | Gyakori kaliberek | Korrózióállóság | Tipikus alkalmazások |

|---|---|---|---|---|

| Német acél (304/316) | Nagy szilárdság, kiváló tartósság, önregenerálódó oxidréteg | 16–26-es kaliber (1,5 mm – 0,45 mm) | Kiváló – különösen a 316-os minőség tengeri/kémiai környezetben | Élelmiszer-feldolgozás, orvosi berendezések, kültéri építészet, hajóalkatrészek |

| Alumínium (5052/6061) | Könnyű (az acél sűrűségének egyharmada), jó szilárdság-tömeg arány, természetes oxidvédelem | 14–24-es kaliber (1,6 mm – 0,5 mm) | Nagyon jó – természetes módon ellenáll a rozsdának, jól teljesít tengerparti területeken | Repülőgépipari alkatrészek, elektronikai házak, táblák, autóipari panelek |

| Hűtött acél | Magas pontosság, sima felület, kiváló alakíthatóság, könnyen hegeszthető | 10–26-os kaliber (3,4 mm – 0,45 mm) | Gyenge – védőbevonat vagy festés szükséges a védelemhez | Autóalkatrészek, háztartási készülékek házai, bútorvázak, beltéri szerkezeti elemek |

| Horganyzott acél | Védő célból cinkbevonattal ellátott, közepes szilárdságú, költséghatékony | 12–26-es kaliber (2,7 mm – 0,45 mm) | Jó – a cinkréteg áldozati védelmet nyújt | KLÍA csatornák, tetőfedések, kerítések, kültéri burkolatok |

| Réz | Kiváló elektromos/hővezető képesség, antimikrobiális tulajdonságok, védő patinát fejleszt ki | 16–24-es kaliber (1,3 mm – 0,5 mm) | Kiváló – idővel védő patinát képez | Elektromos alkatrészek, hőcserélők, díszítőelemek, tetőfedések |

Ha az erősséget tekintjük, az rozsdamentes acél és a hidegen hengerelt acél áll az élen, míg az alumínium nyújtja a legjobb súlyelőnyt. A korrózióállóság terén a rozsdamentes acél és a réz jelentősen felülmúlja a többi anyagot – így ideális választás durva vagy páradús környezetekhez.

Anyagok illesztése az alkalmazási követelményekhez

Az anyagminőségi előírások megértése ugyanolyan fontos. Ellentétben a szabványos metrikus méretekkel, ahol a vastagság közvetlenül milliméterben olvasható le, a kaliberrendszer fordítottan működik: minél alacsonyabb a kaliberszám, annál vastagabb az anyag. Xometry szerint egy 10-es kaliberű standard acél lemez körülbelül 3,4 mm (0,1345 hüvelyk) vastag, míg a 26-os kaliberű mindössze körülbelül 0,45 mm (figyelem: a kaliber vastagsága különbözik az acél, az alumínium és a horganyzott fémek esetében) .

Íme, hogyan illessze össze a vastagságot az alkalmazással:

- Nagy teherbírású szerkezeti alkatrészek :a 10–14-es kaliberű anyag biztosítja a teherhordó alkalmazásokhoz szükséges merevséget, mint például alvázalkatrészek vagy ipari berendezések váza esetében

- Szabványos burkolatok és házak: a 16–20-as kaliber a szilárdságot a formázhatósággal ötvözi – ideális elektromos szekrényekhez, készülékházakhoz és légkondicionáló berendezésekhez

- Könnyű pontossági alkatrészek: a 22–26-os kaliber díszítő panelekhez, elektronikai házakhoz és olyan alkatrészekhez alkalmas, ahol a súlycsökkentés fontos

A szabványos lehetőségeken túl speciális anyagok is léteznek speciális alkalmazásokhoz. A ólommal bevont réz fokozott korrózióvédelmet nyújt történelmi épületek felújításánál használt tetők esetén. A perforált fém szellőzést és esztétikai megoldásokat kínál az építészeti homlokzatokhoz. A hagyományos fémből készült rostély járófelületeket, védőburkolatokat és szűrőalkalmazásokat biztosít olyan területeken, ahol a szilárdság és átláthatóság egyaránt fontos.

A megfelelő anyag kiválasztása több tényező egyidejű mérlegelésétől függ. Az rozsdamentes acél páratlan tartósságot nyújt, de térfogategységre vetítve magasabb költséggel jár. Az alumínium súlyt takarít meg, de bizonyos környezetekben további felületkezelést igényelhet. A hidegen hengerelt acél a leggazdaságosabb megoldást jelenti, ha beltéri használat mellett lehetséges védőbevonatok alkalmazása.

Miután kiválasztotta az anyagot, a következő kihívás olyan alkatrészek tervezése, amelyeket a gyártók hatékonyan elő tudnak állítani – itt jön képbe a gyártáskönnyítés (DFM) elve.

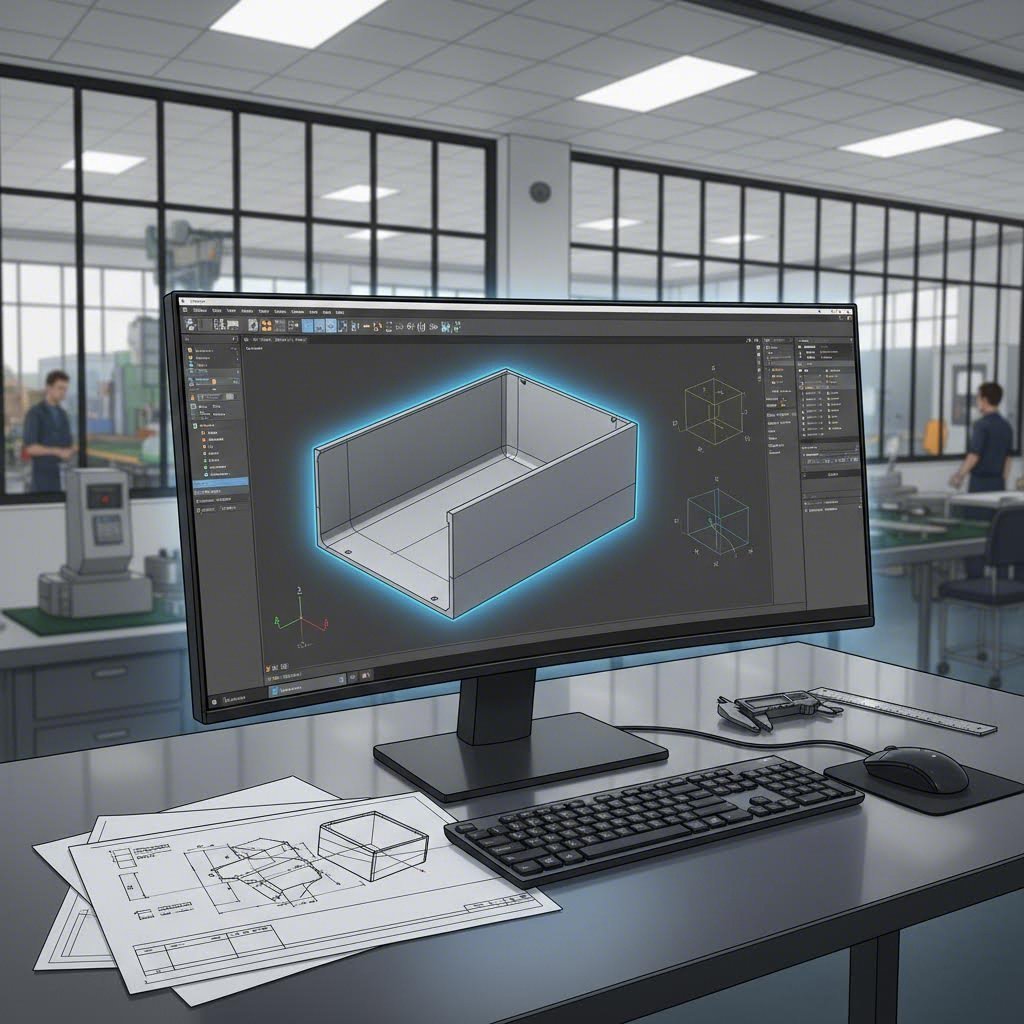

Gyártáskönnyítési gyakorlatok

Kiválasztotta az ideális anyagot, és tisztában van a rendelkezésre álló gyártási folyamatokkal. Most következik a döntő kérdés: működik-e a tervezett megoldás a gyártósoron? Itt válik a gyártáskönnyítés (DFM) elve titkos fegyverévé a költségek csökkentésében, a minőség javításában és a gyorsabb szállításban.

Gondoljon a DFM-re úgy, mint a célra irányuló tervezésre. Ha a CAD-modell figyelembe veszi, hogy a fém hogyan viselkedik hajlítás, vágás és alakítás közben, akkor megszünteti azt a „gyártási súrlódást”, amely növeli a költségeket és meghosszabbítja a gyártási időt. A Consac Industries szerint a tervezési változtatások projekt előrehaladtával exponenciálisan drágábbá válnak – ezért elengedhetetlen korai figyelem a gyárthatóságra.

Alapvető DFM-elvárások lemezalkatrészekhez

Képzelj el egy darab kartont, amit túl élesen hajtunk meg. A külső széle megreped, igaz? A fém hasonlóan viselkedik. Minden gyártási folyamatnak vannak fizikai korlátai, és ha ezek között a határok között tervezel, akkor az alkatrészek elsőre jól sülnek el.

Az alábbiakban találhatók azok az alapvető DFM irányelvek, amelyeket minden tervezőnek követnie kell:

- Tartsd be a megfelelő hajlítási rádiuszt: A hajlítás belső íve legalább akkora legyen, mint az anyag vastagsága. Ha minden hajlítást azonos rádiusszal tervezel, a gyártók ugyanazzal az eszközzel tudják kivitelezni az összes hajtást – ezzel csökkentve a beállítási időt és a költségeidet.

- Helyezd el megfelelően a lyukakat a hajlításokhoz képest: A lyukakat legalább az anyagvastagság kétszeresének megfelelő távolságra tartsd a hajlítási vonaltól. Ha a lyukak túl közel vannak, a hajlítás során fellépő nyúlás oválissá deformálja őket, így lehetetlenné válik a csavarok vagy tapadók pontos behelyezése.

- Alkalmazz hajlításkimaradásokat: Amikor fémlemezt hajlítanak egy sík szél mentén, az anyag a sarkoknál megrepedezhet. Kisméretű téglalap alakú vagy kör alakú kivágások alkalmazása a hajlítási vonal végén – általában az anyagvastagság 1–1,5-szerese – megelőzi a deformálódást, és tiszta, professzionális felületet biztosít.

- Tartsa be a minimális peremhosszakat: A hajtott résznek elegendő felülettel kell rendelkeznie ahhoz, hogy a szerszám meg tudja fogni. A Norck szerint a peremeknek legalább négyszeres anyagvastagságúnak kell lenniük. A rövidebb, úgynevezett "ilegális" peremek speciális, költséges szerszámot igényelnek, amely kétszeresére is növelheti a gyártási költségeket.

- Ügyeljen az anyag irányára: A fémlemezeknek az acélgyárban történő hengerlés során kialakuló iránya van – hasonlóan a fa rostirányához. Az anyagiránnyal párhuzamos hajlítás jelentősen növeli a repedésveszélyt. Az anyagirányra merőleges hajlítás megakadályozza, hogy az alkatrészek a szállítás után hónapokkal meghibásodjanak.

- Kerülje a keskeny kivágásokat és hornyokat: A lézeres vágók intenzív hőt állítanak elő. A nagyon vékony elemek (szélességük kevesebb, mint 1,5-szörös anyagvastagság) deformálódhatnak vagy torzulhatnak a vágás során. A kivágások szélesebb tartása biztosítja, hogy az alkatrészek laposak maradjanak, és pontosan illeszkedjenek az összeszereléshez.

- Használjon szabványos lyukméreteket: Egy 5,123 mm átmérőjű furat megadása azt jelenti, hogy a gyártónak speciális fúrószárat kell beszereznie. Az elérhető méretek, például 5 mm, 6 mm vagy szabványos angolszász egységek használata lehetővé teszi a nagy sebességű kivágást meglévő szerszámokkal – jelentősen felgyorsítva ezzel a forgási időt.

A K-tényező megértése is fontos a pontos síkrajz készítéséhez. A Geomiq tervezési útmutatója szerint a K-tényező a semleges tengely helyzete és az anyagvastagság arányát jelöli, amely 0 és 0,5 között mozog. Ennek az értéknek a helyes megadása a CAD-szoftverben biztosítja, hogy a hajlított alkatrészek pontosan megfeleljenek a tervezett méreteknek.

Gyakori dizájnhibák, melyeket érdemes elkerülni

Még tapasztalt mérnökök is beleesnek ezekbe a csapdákba. Íme, mire érdemes figyelni:

- Túl szigorú tűrések: A ±0,005 hüvelyk alatti tűrések megadása drasztikusan növeli a költségeket. A szabványos lemezalkatrészek gyártása gazdaságosan éri el a ±0,010"-tól ±0,030"-ig terjedő tűrési tartományt – a szigorúbb előírásokat csak azokra az elemekre érdemes alkalmazni, amelyek ténylegesen igénylik azt.

- A rugóhatás figyelmen kívül hagyása: A fém enyhén rugalmas anyag. Amikor 90 fokra hajlítják és elengedik, természetes módon visszahajlik mondjuk 88 vagy 89 fokra. Az olyan tűréshatárok meghatározásánál, ahol a tökéletes szögek nem kritikusak, a rugalmasság beépítése ésszerűvé teszi a minőségellenőrzési költségeket.

- Bevonatvastagság figyelmen kívül hagyása: A porfesték és egyéb felületkezelések mérhető vastagságot adnak hozzá. Ennek figyelmen kívül hagyása a tűrésszámításokban később összeszerelési problémákhoz vezethet.

- Az összeszerelési hozzáférés mellőzése: A rejtett rögzítőelemek esztétikusabb megjelenést nyújthatnak, de jelentősen megnövelik az összeszerelés idejét. Biztosítani kell a megfelelő helyet a szerszámok számára a végső összeszerelés során – ez csökkentett munkaerő-költségek formájában térül vissza.

A legokosabb megközelítés? Vegye be a tapasztalt gyártókat már a tervezési fázisban. Ők képesek azonosítani a lehetséges problémákat, mielőtt azok költséges hibákká válnának – megelőzni mindig olcsóbb, mint kijavítani.

Ha a tervezés a gyártási lehetőségek szempontjából optimalizált, akkor a következő lépés annak megértése, hogyan alkalmazhatók ezek az elvek különböző iparágakban és azok speciális követelményeiben.

Ipari Alkalmazások és Használati Példák

Hol bukkan fel valójában a professzionális lemezgyártás a való világban? A válasz meglepheti Önt – ezek a precíziós alkatrészek szó szerint mindenhol jelen vannak, az irodáját hűtő légkondicionáló rendszertől kezdve egészen a helyi kórház orvosi berendezéseinek szintjéig. Annak megértése, hogy különböző iparágak hogyan használják ezt a gyártási lehetőséget, segít értékelni, miért olyan fontos a minőség.

A MakerVerse , a lemezalkatrészek gyártása vágással, hajlítással és szereléssel hoz létre tartós, nagy pontosságú alkatrészeket szinte minden ágazatban, kiváló szilárdsággal, hajlékonysággal és pontossággal. Nézzük meg közelebbről azokat az alkalmazásokat, amelyek a szakmai igényű munka iránti keresletet hajtják.

Kereskedelmi és Ipari Alkalmazások

A kereskedelmi projektek olyan gyártási képességeket igényelnek, amelyek messze túlmutatnak a lakóingatlanokhoz szükségeseken. A méretek nagyobbak, a tűrések gyakran szigorúbbak, és a megfelelőségi követelmények jelentősen megszaporodnak.

Fűtési-, szellőzési- és klímaberendezések, valamint épületinfrastruktúra:

- Csatornarendszerek és levegőkezelés: Az alumínium és a cinkbevonatos acéllemezek alkotják a fő csatornákat, könyökeket és csatlakozókat, amelyek a kondicionált levegőt szállítják az ipari épületekben. A Seather Technology szerint az alumínium kiválóan kezeli a hőt, és ellenáll a korróziónak – így a rendszerek évekig zavartalanul működhetnek rozsda okozta meghibásodás nélkül.

- Berendezésházak: A klímaberendezések, a tetőtéri felszerelések és a gépterem burkolatai időjárásálló gyártást igényelnek, amely ellenáll a hőmérsékleti szélsőségeknek és a nedvességnek.

- Szellőzési alkatrészek: Szelepek, rácsok és difúzorok pontos gyártást igényelnek a megfelelő levegőáramlás-szabályozáshoz és a komfortos épületkörnyezet kialakításához.

Kereskedelmi építészet és architektúra:

- Fém tetőrendszerek: Állóvarratú lemezek, felhajtások és díszítőelemek védelmet nyújtanak a kereskedelmi létesítmények számára, miközben esztétikai megjelenést is biztosítanak. A szakszerű gyártás garantálja a vízhatlan működést, amely megfelel a garanciális követelményeknek.

- Architektonikus burkolatok: Egyedi fémpanelek látványos épületfuturák kialakítását teszik lehetővé – gondoljunk modern irodatoronyokra, üzletekre és intézményi épületekre, ahol az esztétika ugyanolyan fontos, mint a teljesítmény.

- Szerkezeti komponensek: Tartókonzolok, támaszok és keretelemek biztosítják az épületek rejtett alapját, amely fenntartja az épületek biztonságát és stabilitását.

Étterem- és élelmiszer-szolgáltatás:

- Rozsdamentes acél munkafelületek: Az előkészítő asztalok, pultok és kiszolgáló állomások olyan, NSF-tanúsítvánnyal rendelkező gyártást igényelnek, amely szigorú higiéniai szabványoknak felel meg.

- Elvezető páraelszívók és szellőztetés: A kereskedelmi konyhák biztonságos füst-, zsír- és hőelvezetéséhez megfelelően gyártott páraelszívó-rendszerekre támaszkodnak.

- Készülékburkolatok: Séta-behűtő panelek, hűtőházak és melegítőállomások mind lapos fémlapokból indulnak ki gyártásuk során.

Egészségügy és orvostechinika:

- Kórházi felszerelés: Ágyak, szekrények, targoncák és tárolórendszerek gyártásához olyan rozsdamentes acélt használnak, amely ellenáll az intenzív tisztítási protokolloknak és folyamatos használatnak.

- Diagnosztikai készülékek házai: A CT-készülékek, röntgenberendezések és laboratóriumi eszközök nagy pontosságú, szoros tűréshatárokkal rendelkező és tiszta felületű burkolatokat igényelnek.

- Sebészeti berendezések: A műtőasztalok, hangszeredények és mozgatható munkaállomások antimikrobiális tulajdonságokkal és hézagmentes kivitellegel rendelkeznek.

Speciális szektori követelmények

Mi különbözteti meg a lakóépületek gyártását a kereskedelmi célú gyártástól? A különbségek mélyebbre nyúlnak, mint gondolná – és ennek megértése segít megérteni, miért számítanak prémium árakat az ipari repülőgépipari lemezgyártási vagy az OEM ipari lemezgyártási szolgáltatások.

A Sheffield Metals szerint a kereskedelmi projektek több lényeges szempontból különböznek a lakóépületektől:

- Telepítési Bonyolultság: A kereskedelmi munkák általában állóvarratos rendszereket igényelnek az egyszerűbb, látható rögzítésű megoldások helyett. Ezek speciális foglalókat, a tervezési előírásoknak megfelelő pontos távolságot és gyakran mechanikus varratzárást igényelnek – olyan készségeket, amelyek elsajátítása jelentős képzést igényel.

- Ütemezés merevsége: A lakossági ügyfelek a vállalkozók ütemterve körül dolgoznak. A kereskedelmi általános vállalkozók határozzák meg az időkereteket, és elvárják, hogy a tetőfedő vállalkozók egyszerre több szakmával is koordinálják munkájukat. A késések költségesen halmozódnak.

- Munkaerő-igény: Kormányzati létesítmények és biztonságos helyszínek esetleg minden munkásnál háttérvizsgálatot igényelnek. A megfelelő képzettségű és biztonsági követelményeknek eleget tevő szerelők megtalálása jelentősen szűkíti a rendelkezésre álló munkaerőt.

- Fizetési szerkezet: A kereskedelmi projektek gyakran részfizetéseket tartalmaznak, ahol a teljesítésig 10% retenciót tartanak fenn – néha hónapokkal azután, hogy befejeződött a munkája.

- Biztosítási követelmények: Járművekre, felszerelésekre és nagyobb létszámú csapatokra vonatkozó kiegészítő felelősségbiztosítás kötelezővé válik a kereskedelmi szerződések esetében.

Lakossági és díszítő alkalmazások:

A lakossági munkavégzés eltérő módon történik, de továbbra is szakmai végrehajtást igényel:

- Egyedi építészeti elemek: Díszítő korlátok, pergola-összetevők és kertépítmények, ahol az esztétika és a tartósság találkozik.

- Tetőfedés és szigetelés: Kéménysapkák, tetővölgyek és egyéni díszítőelemek, amelyek védelmet nyújtanak a házaknak a víz behatolásával szemben.

- Gépészeti (HVAC) elemek: Csatornarendszerek, berendezésalátétek és szellőzőtartozékok lakórendszerekhez méretezve.

- Díszkimunkák: Kapuk, kerítések, díszítő panelek és művészi szerkezetek, amelyek gyártási jártasságot és befejező munkát igényelnek.

Repülőgépipar és gépjárműipar:

Ezek az iparágak a gyártási pontosság csúcsát jelentik:

- Repülőgépalkatrészek: Törzspanelek, szárnyrészek, konzolok és hőpajzsok alumínium- és titánlemezből készülnek – ahol a meghibásodás szó szerint nem opció.

- Autókarosszériák: Ajtók, motorháztetők, sárvédők és alvázalkotók, amelyek ütközésállóságra és tömegoptimalizálásra lettek tervezve.

- Kiborravatkozó rendszerek: Könnyű, hőálló alkatrészek, mint például csövek és katalizátorházak, amelyek extrém hőmérsékleten is ellenállnak.

A szakmai repülőipari lemezalkatrészek gyártására vonatkozó követelmények messze meghaladják a szokványos kereskedelmi munkákét. A tűrések millimétertört részére szűkülnek. Az anyagtanúsítványoknak az eredeti acélgyártól kell nyomon követhetőnek lenniük. A vizsgálati protokollok drasztikusan megszaporodnak.

Akár egy kereskedelmi építkezéshez szükséges alkatrészek beszerzéséről van szó, akár Kínából származó szakmai lemezműhelyi gyártási árlehetőségeket értékel térfogatos termelés céljából, az alkalmazásspecifikus követelmények megértése hatékonyabbá teszi az Ön kommunikációját a gyártókkal – és biztosítja, hogy olyan alkatrészeket kapjon, amelyek valóban megfelelnek a tervezett környezetben támasztott igényeknek.

Most, hogy már tudja, hová kerülnek a gyártott alkatrészek, a következő lényeges kérdés az: hogyan azonosíthatja a gyártókat, akik képesek az Ön alkalmazása által támasztott minőséget szolgáltatni?

Minőségi szabványok és szakmai tanúsítványok

Hogyan különböztetheti meg a szakmai lemezmegmunkáló gyárat egy alapvető, elavult felszereléssel rendelkező műhelytől? A válasz gyakran a minősítésekben, ellenőrzési protokollokban és működési képességekben rejlik, amelyek elválasztják a világszínvonalú gyártókat azoktól, akik csupán formálisan végzik a munkájukat.

Amikor precíziós alkatrészeket szeretne beszerezni – különösen igényes alkalmazásokhoz, mint például az autóipar, az űrrepülés vagy az orvosi berendezések esetében – a minőség nem csupán kívánatos tulajdonság. Ez az alap, amely meghatározza, hogy az alkatrészek megbízhatóan működnek-e, vagy pedig katasztrofálisan meghibásodnak-e a gyakorlatban. Annak megértése, hogy milyen minőségi jelzőkre kell figyelni, segít okosabb beszerzési döntéseket hozni, és elkerülni a költséges hibákat.

Kritikus minőségi tanúsítványok, amelyekre érdemes figyelni

A tanúsítványok harmadik fél általi igazolásként szolgálnak arra, hogy egy gyártó rendszerei, folyamatai és kimenetelei megfelelnek a szigorú nemzetközi szabványoknak. Ezek nem csupán falra akasztott oklevelek – dokumentált minőségirányítási rendszereket képviselnek, amelyek minden projekt egységes minőségét biztosítják.

IATF 16949 tanúsítvány gépjárműipari alkalmazásokhoz:

Ha alkatrészeket szeretne beszerezni a gépjárműipari ellátási lánc számára, az IATF 16949-es tanúsítványnak kell első helyen szerepelnie követelménylistáján. A Meridian Cable Assemblies szerint ezt a tanúsítványt 1999-ben hozta létre az International Automotive Task Force – egy nemzetközi járműipari szakmai szervezetekből és gyártókból álló konzorcium, amely az ISO (International Organization for Standardization) szervezettel együttműködve dolgozik. A tanúsítvány egységes keretet teremt a világszerte működő értékelési és tanúsítási rendszerekhez a gépjárműipari ellátási láncban.

Mit jelent valójában az IATF 16949? A National Quality Assurance Limited (NQA) szerint ez azt jelzi, hogy egy vállalat kifejlesztett egy „olyan folyamatorientált minőségirányítási rendszert, amely a folyamatos fejlesztést, a hibák megelőzését, valamint a változékonyság és az anyagpazarlás csökkentését szolgálja.” Ez a szisztematikus megközelítés olyan gyártási folyamatokhoz vezet, amelyek folyamatosan ipari szintű gépjárműalkatrészeket és szerkezeteket állítanak elő.

A BMW, a Stellantis (Chrysler, Dodge, Jeep) és a Ford Motor Company nagyvállalatai az ellátási láncuk partnereitől az IATF 16949 tanúsítvány megtartását követelik meg. Olyan vállalatok, mint a Shaoyi (Ningbo) Metal Technology rendelkeznek ezzel a tanúsítvánnyal testre szabott fémsajtolási alkatrészekhez és precíziós szerelvényekhez – ezzel igazolva képességüket olyan alváz-, felfüggesztési és strukturális alkatrészek gyártására, amelyek megfelelnek az autóipari szabványoknak.

AWS Hegesztési Tanúsítványok:

Gyártott szerelvények esetében, amelyek hegesztett kötéseket tartalmaznak, az AWS (American Welding Society) tanúsítványok rendkívül fontosak. Az AWS D9.1 Lemezhegesztési Szabvány minősítési, kivitelezési és ellenőrzési irányelveket határoz meg legfeljebb 6,07 mm vastagságú lemezekre vonatkozóan. Az AWS tanúsítvánnyal rendelkező hegesztők szigorú vizsgákon keresztül igazolták jártasságukat – nem csupán állítják szakértelmüket.

ISO 9001 Minőségirányítás:

Ez az alapvető tanúsítvány általános minőségirányítási rendszereket foglal magába minden iparágban. Bár kevésbé specializált, mint az IATF 16949, az ISO 9001 azt jelzi, hogy a gyártó dokumentált folyamatokkal rendelkezik az ügyfelek követelményeinek és a vonatkozó szabályozási előírásoknak való megfelelés érdekében.

ISO/ITAR Tanúsítványok speciális alkalmazásokhoz:

A Vékonyfalú fémdarabok , mindig ellenőrizze, hogy a kiválasztott gyártók rendelkeznek-e ISO vagy ITAR tanúsítvánnyal, ha terméke ezt megköveteli. Az ITAR (International Traffic in Arms Regulations) tanúsítvány biztosítja a megfelelő dokumentációs nyomvonalat és nyomonkövethetőséget – elengedhetetlen a védelmi és űripari alkalmazásokhoz.

Ellenőrzési és tesztelési szabványok

A tanúsítványok rendszereket hoznak létre, de az ellenőrzési protokollok garantálják, hogy minden alkatrész valóban megfelel a specifikációknak. A szakmai gyártók minőségellenőrzést alkalmaznak több területen is:

A YEEN Technology szerint a fémlapok feldolgozásának minőségellenőrzési szabványai a következőket foglalják magukban:

- Méretpontosság ellenőrzése: A nemzeti szabványok általában ±0,1 mm és ±1 mm közötti lineáris mérettűréseket írnak elő, amelyeket tolómérőkkel és mikrométerekkel mérnek. A kritikus méretek, mint például nyílások és horony szélessége, még szigorúbb követelményeknek felelnek meg.

- Felületminőség vizsgálata: A lemezfémes felületeket repedések, karcolások és horpadások szempontjából ellenőrzik. A felületi érdességnek meg kell felelnie a tervezési előírásoknak, amelyet vizuális ellenőrzés és érdességmérő eszközök kombinációjával ellenőriznek.

- Szerkezeti szilárdság tesztelése: Húzó- és hajlítóvizsgálatok igazolják a mechanikai tulajdonságokat, biztosítva, hogy az alkatrészek elegendő szilárdsággal és ütőszívóssággal rendelkezzenek a gyakorlati alkalmazásokhoz.

- Feltétel-ellenőrzés: A minőségellenőrzés a forrásnál kezdődik – anyagminősítések és specifikációs paraméterek ellenőrzésével biztosítva, hogy a lemezek megfeleljenek a tervezési követelményeknek még a vágás megkezdése előtt.

A szakmai műveletek a kritikus méretek teljes körű ellenőrzését kombinálják a tömeggyártású termékek mintavételes ellenőrzésével. Ez az egyensúlyozott megközelítés lehetővé teszi a hibák észlelését anélkül, hogy termelési szűk keresztmetszetek keletkeznének.

A vásárlóknak kiemelten figyelembe veendő minőségi mutatók:

- Gyors prototípuskészítési lehetőségek: Képes-e a gyártó gyorsan prototípus alkatrészeket előállítani az érvényesítéshez, mielőtt termelőszerszámokba fektetne? Professzionális műveleteket végző vállalatok, mint például a Shaoyi, 5 napos gyors prototípusgyártást kínálnak – lehetővé téve, hogy ellenőrizze az illeszkedést és a funkcionalitást, mielőtt bővítené a termelést.

- Árajánlat készítésének fordulóideje: Mennyi időbe telik részletes árajánlatot kapni? Hatékony rendszerekkel rendelkező gyártók napok helyett órákon belül képesek árajánlatot biztosítani. Például egy 12 órás árajánlat-készítési idő a lefolyamatosság és a mérnöki kapacitás jele.

- Átfogó DFM-támogatás: Ad-e a gyártó tervezési visszajelzést az alkatrészek gyártáskönnyítés céljából történő optimalizálásához? A professzionális partnerek proaktívan átnézik a terveket, és azonosítják a potenciális problémákat, mielőtt azok költséges hibákká válnának.

- Ismételhetőség a termelési sorozatokban: Egyes tételnek nem szabad kiválónak lennie, míg mások majdnem használhatatlanok. Érdeklődjön a minőség konzisztenciájáról a sorozatok között – a megbízható gyártók szigorú statisztikai folyamatszabályozást tartanak fenn.

- Nyomonkövethetőségi rendszerek: Visszakövethető-e bármely alkatrész a gyártási történetén keresztül a gyártótól? A minőség-visszakövethetőség lehetővé teszi a problémák gyors azonosítását és a korrekciós intézkedések bevezetését.

- Felszerelések kalibrálási protokolljai: A vágó- és hajlítóberendezéseket rendszeresen kalibrálni kell a pontosság fenntartása érdekében. A szakmai műhelyek dokumentálják a kalibrálási ütemterveket és eredményeket.

- Házbeli mérnöki támogatás: A mérnöki stábbal rendelkező gyártók optimalizálhatják terveit, megoldhatják a gyártási nehézségeket, és jelentősen felgyorsíthatják a projektek határidejeit.

Az eltérés a szakmai gyártók és az alapvető műhelyek között akkor válik egyértelművé, amikor ezeket a minőségi mutatókat módszeresen vizsgálja meg. A tanúsítványok külső érvényesítést nyújtanak. Az ellenőrzési protokollok felfedik a hibákat. A működési képességek, mint a gyors prototípuskészítés és a DFM-támogatás felgyorsítják termékfejlesztését, miközben csökkentik a kockázatot.

E minőségi szabványok ismeretében a következő lépés annak tudása, hogyan kell ténylegesen kapcsolatba lépni a szakmai gyártókkal – a kezdeti érdeklődéstől egészen a gyártásig.

Szakmai gyártókkal való együttműködés

Ismerteti a folyamatokat, kiválasztotta az anyagokat, és a tervezés DFM-elveket követ. Most elérkezett az igazság pillanata – olyan gyártóval való partnerség, aki specifikációit valós alkatrészekké alakítja. Ez az átmenet az elmélettől a végrehajtáshoz sok vevőnél bukik el, de nem kellene így lennie.

Képzelje el, hogy egy szakmai gyártóval való együttműködés olyan, mint egy úti terv megtervezése. Az AMG Industries szerint nem kezdheti el csak úgy a vezetést terv nélkül – először meg kell terveznie, különben eltéved, frusztrált lesz, vagy túl sokat fog fizetni. A kis előkészítés jelenti az egész különbséget egy zökkenőmentes projekt és egy drága katasztrófa között.

Projektspecifikációk előkészítése

Mielőtt elküldené az első e-mailt vagy megtenné a kérdő hívást, szánjon időt a gondolatai rendezésére. Ez az alapmunka később megelőzi a komoly fejfájásokat, és azt is jelzi a gyártóknak, hogy egy olyan szakemberrel állnak szemben, akinek elsőbbséget érdemes adni.

Milyen információkat célszerű előkészíteni?

- Alkatrész típusa és bonyolultsága: Egyszerű konzolokat vagy összetett, többszörösen hajlított házakat kér? Minél részletesebb, annál kevesebb hely marad a gyártó találgatására.

- Anyagspecifikációk: Határozza meg az anyag típusát, minőségét és vastagságát. A TrueCADD szerint az anyagmeghatározásnál fel kell tüntetni a típust, minőséget és vastagságot – figyelemmel arra, hogy a szabványos lemezvastagságok tűrése gyártónként eltérhet.

- Felületminőségi követelmények: Adja meg a felület-előkészítés előírásait, szükség esetén az alapozó követelményeit, valamint minden festési vagy porfesték réteg specifikációját, beleértve a gyártói megnevezési számokat és a kívánt bevonatvastagságot.

- Darabszám becslése: A nagyobb mennyiségek általában csökkentik az egységárakat. Készítse elő az induló darabszámokat és a várható éves mennyiségeket is, hogy a gyártók optimalizálhassák az árazást.

- Időbeli elvárások: Mikor van valójában szüksége alkatrészekre? Az ön rugalmasságának megértése segít a gyártóknak, hogy be tudják illeszteni projektjét a termelési ütemtervükbe.

Dokumentáció alapjai:

A professzionális gyártók tőle világos műszaki dokumentációt várnak. Csomagjában az alábbiaknak kell szerepelniük:

- CAD fájlok: 3D modellek STEP vagy IGES formátumban, valamint 2D rajzok PDF vagy DWG formátumban

- Méretezett rajzok: Teljes mérettűrésekkel, hajlítási előírásokkal és furatmegnevezésekkel

- Anyagtanúsítványok: Ha anyagot szállít, mellékelje a gyári minőségi tanúsítványokat (mill test reports)

- Szerelési kontextus: Mutassa be, hogyan illeszkedik alkatrésze a nagyobb egységekbe – ez segíti a gyártókat abban, hogy megértsék a kritikus illeszkedési követelményeket

A TrueCADD szerint a hiányos műszaki rajzok miatt a gyártóknak tippelniük kell, ami anyagpazarláshoz, költséges újrafeldolgozáshoz és projektelmaradásokhoz vezet. Dokumentációdnak teljesen ki kell küszöbölnie a bizonytalanságot.

Gyártóképességek értékelése

Nem minden műhely nyújt minden szolgáltatást, ezért a gyártók képességeinek egyeztetése a projektkövetelményeiddel időt és frusztrációt takaríthat meg. A York Sheet Metal szerint több kulcsfontosságú tényező választja el a minőségi beszállítókat a többiektől.

Kérdések, amelyeket feltehet potenciális gyártóknak:

- Minőségi múltbeli teljesítmény: Folyamatosan megbízható minőségű alkatrészeket kaphatsz-e? Ha egy beszállító nem felel meg a minőségi követelményeidnek, ideje újat keresni.

- Sikeres határidőre történő szállítás biztonsága: A lényeg nem az, hogy milyen gyorsan tudják leszállítani – hanem az, hogy mennyire biztosak benne, hogy a megígért időpontban megkapod az alkatrészeket. A becsületes beszállítók visszautasítják a valószerűtlen határidőket, ahelyett hogy túlzott ígéreteket tennének és lekéssék a szállításokat.

- Hírnév és működési idő: Mióta működik a gyártó cég? Modernizálják-e rendszereiket és berendezéseiket? Az olyan beszállítók, amelyek technológiai fejlettségükkel és csapatukba történő befektetéssel vezetnek, olyan egészséges vállalatok, amilyen partnert keresni érdemes.

- Kommunikációs reakcióidő: Amikor felhívja vagy e-mailt ír nekik, mennyi időbe telik, hogy válaszoljanak? Milyen minőségű az értesítésük? A globális ügyfelekkel való együttműködés és a rövid átfutási idők olyan gyártót igényelnek, aki képes lépést tartani a dinamikusan változó igényekkel.

- Kihívások vállalásának hajlandósága: Elhúzódik-e a beszállító a nehéz projektektől? A vállalkozás bővítése új anyagok vagy technológiák beépítését jelenti – keressen olyan partnert, aki hajlandó önvel együtt kockázatot vállalni.

- Hibákért való felelősségvállalás: Amikor valami nem úgy alakul, ahogy tervezték, vállalja-e felelősségét a gyártó, és dolgozik-e a javuláson? A felelősségvállalás a bizalom alapja.

Fontos az összeszerelési kapacitás:

Sok projekt többet igényel, mint egyszerűen gyártott alkatrészek – teljes szerelésre van szükségük. Ellenőrizze, hogy a gyártó vállal-e hegesztést, szerelvények behelyezését, felületkezelést és végső összeszerelést. Ezeknek a lépéseknek az egyetlen szállítónál való összegzése leegyszerűsíti a logisztikát, és csökkenti a koordinációs nehézségeket.

Lépésről lépésre történő folyamat szakmai gyártók bevonásához:

- Teljes mértékben határozza meg az igényeit: Gyűjtse össze az összes specifikációt, rajzot, anyagigényt, mennyiségeket és időkeret-elvárásokat, mielőtt kapcsolatba lépne.

- Azonosítson 3–5 megfelelő jelöltet: Kutassa a gyártókat, akik rendelkeznek tapasztalattal az Ön iparágában, és akiknál elérhetők a projektjéhez szükséges konkrét folyamatok. Ellenőrizze a tanúsítványokat és képességeket.

- Küldjön be formális árajánlat-kéréseket (RFQ csomagokat): Küldje el a teljes dokumentációt minden jelöltnek egyszerre. Tartalmazza a cég információit, a projekt terjedelmét és az értékelési kritériumokat.

- Rendszeresen értékelje az árajánlatokat: Használj árösszehasonlítást, de értékeld a gyártási időket, minőségi kötelezettségvállalásokat és a kommunikáció minőségét is. A legalacsonyabb ár nem mindig jelenti a legjobb értéket.

- Kérjen mintákat vagy látogasson el a létesítményekre: Fontos projekteknél személyesen győződjön meg a képességekről. Nézze meg a berendezések állapotát, találkozzon a csapattal, és közvetlenül értékelje a minőségbiztosítási rendszereket.

- Tárgyalja meg a feltételeket és hozza meg az egyezményeket: Tisztázza a fizetési feltételeket, a minőségi elvárásokat, a szállítási ütemtervet és az esetleges problémák kezelésének eljárásait a gyártás megkezdése előtt.

- Hagyja jóvá az első darabokat: Elemezze a kezdeti gyártási mintákat saját specifikációi alapján, mielőtt engedélyezné a teljes sorozatgyártást.

- Fenntartsa a folyamatos kommunikációt: Tartsa a rendszeres kapcsolatot a teljes gyártási folyamat során. Azonnal kezelje a felmerülő problémákat, és adjon visszajelzést, amely segíti a gyártót a fejlődésben.

A legjobb gyártókkal kialakuló kapcsolatok olyan igazi partnerségekbe torkollanak, ahol mindkét fél hasznot húz az nyílt kommunikációból, kölcsönös tiszteletből és a minőségi eredmények iránti közös elköteleződésből. A megfelelő partnert megtalálni kezdetben igényel némi erőfeszítést, de megtérül a projekt során – és gyakran az azt követő évek alatt is tartó együttműködés során.

Előrelépés a gyártási projekttel

Most már végigjártad az egész szakmai lemezgyártás területét – attól kezdve, hogy megértsd, mi különbözteti meg az ipari színvonalú munkát a házilag elkészített megoldásoktól, egészen a gyártók képességeinek felméréséig. De a tudás önmagában, ha nem jár cselekvéssel, csupán elmélet marad. Tehát merre tovább?

A válasz teljes mértékben attól függ, hogy hol állsz jelenleg a gyártási út során. Akár még az alapelveket ismered csak, akár holnapra kész vagy árajánlatot kérni, mindenki számára másképp néz ki az előrevezető út.

Bármely szakmai lemezalkatrész-gyártási projekt sikerét három pillér határozza meg: olyan anyagok kiválasztása, amelyek megfelelnek az alkalmazási követelményeknek, olyan alkatrészek tervezése, amelyeket a gyártók hatékonyan elő tudnak állítani, valamint olyan tanúsított gyártókkal való együttműködés, amelyek képességei összhangban vannak minőségi előírásainkkal.

Kulcsfontosságú tanulságok a lemezgyártási projekthez

Szedjük szét mindent, amit eddig tárgyaltunk, konkrét lépésekben, aszerint, hogy jelenleg hol tart most:

Ha még mindig a folyamatokról szeretne tanulni:

- Tudja meg, hogy a vágás, alakítás, lyukasztás és kötés a négy alapvető folyamatosztály, amelyek mindegyike másképp hat az alkatrész végső minőségére és költségére

- Ismerje fel, hogy a lézervágás a precíziós munkák elsődleges módszere vékonyabb és közepes vastagságú lemezeknél, míg a plazmavágás gazdaságosabb megoldás a vastagabb anyagoknál

- Ne feledje, hogy az AWS tanúsítvánnyal rendelkező hegesztők képviselik az iparág minőségi aranystandardját az összekötött szerkezeteknél – mindig ellenőrizze ezt a szakképesítést, ha hegesztésről van szó

Ha anyagot választ:

- Igazítsa a mechanikai követelményeket, a környezeti hatásokat és a költségvetési korlátokat az anyagjellemzőkhez a specifikációk véglegesítése előtt

- A rozsdamentes acél kiváló tartósságot nyújt kemény körülmények között; az alumínium súlymegtakarítást biztosít; a hengerelt hidegen acél a leggazdaságosabb megoldás beltéri alkalmazásokhoz

- A kaliber számok fordítottan működnek – alacsonyabb számok vastagabb anyagot jelentenek. Egy 10-es kaliberű lemez kb. 3,4 mm vastag, míg a 26-os kb. 0,45 mm

Ha a tervezés optimalizálására koncentrál:

- Tartsa az él belső görbületi sugarát legalább az anyagvastagsággal megegyező mértékűre, hogy elkerülje a repedést

- Helyezze a lyukakat legalább az anyagvastagság kétszeresének megfelelő távolságra az él helyétől, hogy elkerülje a deformálódást

- Adja meg a szabványos lyukméreteket és egységes éllekerekítéseket a szerszámköltségek csökkentése és a gyártás felgyorsítása érdekében

- Vonja be időben a gyártókat a tervezési fázisban – az óvatosság mindig olcsóbb, mint a javítás

Ha készen áll egy gyártó megtalálására:

- Ellenőrizze az IATF 16949-es tanúsítványt gépjárműipari alkalmazásokhoz, valamint az AWS hegesztési tanúsítványokat kritikus szerelvényekhez

- Készítse el a teljes dokumentációt CAD-fájlok, méretekkel ellátott rajzok, anyagspecifikációk és felületkövetelmények formájában, mielőtt árajánlatot kérne

- Értékelje a gyors prototípuskészítési kapacitást, az árajánlati időkereteket és a DFM-támogatást, mint a szakmai működés jelzőit

- Érdeklődjön a felelősségvállalásról, ha valami nem úgy alakul, ahogy tervezték – ez felfedi az igazi partnerségi potenciált

A következő lépés megtétele

A professzionális lemezalkatrész-gyártási útmutatója akkor lenne teljes, ha konkrét lépéseket is javasolna. Íme, hogyan haladhat előre jelenlegi igényei alapján:

Lemezalkatrész-gyártási projektek tervezéséhez:

Kezdje a követelmények teljes körű dokumentálásával. Gyűjtse össze a alkatrészrajzokat, anyagspecifikációkat, mennyiségi becsléseket és az időkeret-elvárásokat, mielőtt bármely gyártóval kapcsolatba lépne. A szakmai legjobb gyakorlatok szerint azon partnerek bevonása már a koncepció fázisában – ahelyett, hogy a tervek véglegesítéséig várnánk – jelentősen javítja az eredményeket. A precíziós gyártók olyan javaslatokat tehetnek, amelyek biztosítják, hogy elképzelése megvalósítható maradjon, miközben minimalizálják az akadályokat.

Egyedi lemezalkatrészek gyártási szolgáltatásaihoz:

Azonosítsa a gyártókat, akiknek minősítései és képességei illeszkednek konkrét alkalmazásához. Az autóipari sajtoláshoz és precíziós fémszerkezetekhez olyan gyártók, mint a Shaoyi (Ningbo) Metal Technology iATF 16949 minősítésű minőséget kínál 5 napos gyors prototípusgyártással és átfogó DFM-támogatással – lehetővé téve a tervek gyors érvényesítését, mielőtt termelőszerszámokba fektetne. A 12 órás árajánlat-forgalomforduló ideje emellett az operatív hatékonyságra is utal, amely felgyorsítja a projektek ütemtervét.

Folyamatos gyártási partnerek esetén:

A legjobb beszállítói kapcsolatok igazi együttműködéssé fejlődnek. Kezelje a minőségi gyártókat mérnöki csapata kiterjesztéseként. Ossza meg az előrejelzéseket, adjon visszajelzést, és fektessen be olyan kommunikációs infrastruktúrába, amely simán tartja a projekteket. Azok a vállalatok, amelyek ápolják ezeket a partnereket, folyamatosan jobban teljesítenek, mint azok, amelyek a gyártást csupán tranzakciós beszerzésként kezelik.

Bárhol is tart most, jegyezze meg: a professzionális lemezalkatrész-gyártás lapos fémlapokból hoz létre precíziós alkatrészeket, amelyek szinte minden iparág működését lehetővé teszik. A most szerzett tudással okosabb döntéseket hozhat, hatékonyabban kommunikálhat a gyártókkal, és végül jobb alkatrészeket kaphat gyorsabban, alacsonyabb költséggel. Most pedig ideje, hogy ezt a tudást munkára fogja.

Gyakran ismételt kérdések a professzionális lemezalkatrész-gyártással kapcsolatban

1. Mi a különbség a lemezgyártás és a lemezalkatrész-gyártás között?

A lemezgyártás nagy léptékű fémlemezek előállítására koncentrál, amelyet hengerlési és feldolgozási műveletek révén érnek el. A lemezszerkezet-gyártás ezekből a lemezekből készít testreszabott alkatrészeket vágással, hajlítással, lyukasztással és kötési eljárásokkal. A szakmai gyártók ezt az átmenetet biztosítják, amikor szabványos anyagokból olyan testre szabott megoldásokat hoznak létre, amelyek megfelelnek a konkrét műszaki tűréseknek és megfelelőségi szabványoknak, legyen szó akár autóipari vázakról, akár légkondicionáló rendszerekről.

2. Milyen tanúsítványokat kell keresni egy szakmai lemezszerkezet-gyártónál?

Az autóipari alkalmazásokhoz az IATF 16949 tanúsítvány elengedhetetlen, mivel a hibák megelőzését szolgáló folyamat-orientált minőségirányítási rendszereket igazolja. Az AWS hegesztési tanúsítványok biztosítják, hogy a hegesztők ipari szabványoknak megfelelően dolgozzanak legfeljebb 6,07 mm vastag lemeznél. Az ISO 9001 általános minőségirányítást fed le, míg az ITAR tanúsítványt védelmi és űripari alkalmazásokhoz követelik meg. Olyan gyártók, mint a Shaoyi (Ningbo) Metal Technology, IATF 16949 tanúsítvánnyal rendelkeznek precíziós autóipari sajtoláshoz és szerelési munkákhoz.

3. Mely anyagokat használják gyakran a szakmai lemezgyártás során?

A leggyakoribb anyagok közé tartozik az élelmiszeripari és orvostechnikai berendezésekhez használt korrózióálló acél (304/316), az könnyűsúlyú repülőgépipari és autóipari alkatrészekhez használt alumínium, a gazdaságos beltéri alkalmazásokhoz használt hengerelt acél, a légkondicionáló- és kültéri házakhoz használt horganyzott acél, valamint a villamos alkatrészekhez használt réz. Az anyagválasztás a mechanikai igénybevételektől, a környezeti hatásoktól, az alakíthatósági igényektől, a súlykorlátozásoktól és a költségvetési paraméterektől függ.

4. Mi az a gyártáskönnyítés (DFM) lemezalkatrész-gyártás esetén?

A DFM elvei a terveket hatékony gyártásra optimalizálják, miközben csökkentik a költségeket. A legfontosabb irányelvek: a hajlítási rádiusz legalább anyagvastagság legyen, a furatok helyzetét a hajlításoktól legalább 2x anyagvastagság távolságra kell tenni, sarkoknál hajlítási kivágásokat kell elhelyezni, a peremeknek legalább 4x anyagvastagságnak kell lenniük, és a hajlításokat az anyagrostok keresztirányában kell végezni. Olyan szakmai gyártók, mint a Shaoyi, átfogó DFM-támogatást nyújtanak a lehetséges problémák azonosítására a gyártás megkezdése előtt.

5. Hogyan készítsek specifikációkat lemezalkatrész gyártási árajánlat kérésekor?

Készítsen teljes dokumentációt, beleértve a CAD-fájlokat STEP vagy IGES formátumban, méretekkel ellátott 2D rajzokat tűrésekkel, anyag típusa és minősége megadásával, felületkezelési igényeket bevonó részletekkel, mennyiségi becsléseket kezdeti és éves volumenre vonatkozóan, valamint időkeret-elvárásokat. A pontos specifikációk megszüntetik a bizonytalanságot, megakadályozzák a költséges újragyártást, és lehetővé teszik a gyártók számára, hogy gyorsan pontos árajánlatot adjanak – egyes szakmai vállalkozások 12 órás árajánlat-készítési fordulóidőt is biztosítanak megfelelő dokumentáció esetén.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —