A precíziós fémlemezgyártók feltárva: 8 belső titok, amit a vásárlók általában kihagynak

Mit jelent valójában a precíziós fémszerkezet-gyártás

Amikor a „precíziós fémszerkezet-gyártás” kifejezést hallja, mi jut eszébe? Ha szabványos hegesztőműhelyekre vagy általános fémmegmunkáló üzemekre gondol, akkor elmulaszt egy alapvető különbséget, amely elválasztja a hétköznapi gyártást a mérnöki színvonalú termeléstől . A különbség nem csupán a minőségben rejlik – hanem olyan méretek pontosságában, amelyek szabad szemmel láthatatlanok.

A precíziós fémszerkezet-gyártás egy speciális gyártási módszer, amely ±0,001 és ±0,010 hüvelyk közötti mérettűréseket ér el, fejlett CNC-felszereléseket, szigorú minőségirányítási rendszereket és mérnöki pontosságot alkalmazva olyan alkatrészek előállításához, ahol még a mikroszkopikus eltérések is eldönthetik a termék sikerét vagy kudarcát.

Ez a cikk átfogó útmutatóként szolgál a precíziós fémszerkezet-gyártók megismeréséhez – akár beszerzési szakemberként értékelsz lehetséges beszállítókat, akár mérnökként határozod meg az alkatrészeket, akár karrierlehetőségeket keresel ebben az elismert területen. Felfedezheted azokat a belső információkat, amelyek a legtöbb vevőt kihagyják, és pontosan megtudhatod, mi különbözteti meg a kiemelkedő gyártókat a többitől.

Mi különbözteti meg a precíziós gyártást a szabványos gyártástól

Képzeljük el, hogy egy 1 inch vastag acéllemezt rendelünk. A szabványos gyártás során ez a lemez 0,970 és 1,030 inch közötti vastagságú lehet – egy ±0,030 inch-es eltérés, ami teljesen elfogadható például építőipari vázas szerkezeteknél vagy egyszerű házaknál. Most képzeljük el ugyanezt a lemezt precíziós fémszerkezet-gyártók által előállítva: a vastagság 0,995 és 1,005 inch között lenne, csupán egy ±0,005 hüvelyk (col) .

Ez a hatszoros pontosságnövekedés nem véletlenül jön létre. A precíziós gyártáshoz fejlett szálas lézerrendszerek, szögmérő rendszerrel ellátott robotizált CNC törőkemények és összetett geometriák pontosságát ellenőrző koordináta mérőgépek szükségesek. Az átlagos műhelyek egyszerűen nem tudják megismételni ezeket a képességeket általános célú berendezésekkel.

Tűréshatárok megértése fémmegmunkálás során

A tűrések a gyártott alkatrészek megengedett eltérési határértékeit jelentik. Itt válik valóban fontossá a fémprecizitás: különböző eljárások lényegesen eltérő eredményeket érnek el.

Az ipari szabványok szerint a marás és esztergálás ±0,0001 hüvelyk pontosságig is elérhető, míg a lézeres vágás általában ±0,005 és ±0,010 hüvelyk között mozog, anyagvastagságtól függően. Ez szembeállítható a plazmavágással, amely ±0,010 és ±0,020 hüvelyk közötti pontosságot nyújt, vagy az általános hajlítási műveletekkel ±0,010 és ±0,030 hüvelyk között.

Miért fontos ez Önnek? Mert egy 0,020 hüvelykes eltérés teljesen használhatatlanná tehet egy repülőgépipari alkatrészt, ugyanez az eltérés viszont az általános építőiparban észrevétlen maradna. A precíziós gyártás általában ±0,005 és ±0,010 hüvelyk közötti tűréshatárokat tart fenn összetett alkatrészek esetében – egy szint, amelyet az általános gyártás egyszerűen nem tud elérni.

Az ilyen szigorú tűrések elérésébe fektetett beruházás megtérül a javítások elmaradásában, a gyorsabb szerelési időkben és olyan termékekben, amelyek pontosan úgy működnek, ahogy tervezték. Ahogy ezt az útmutató során is látni fogja, ennek a különbségnek a megértése az első titok, amely elválasztja a tájékozott vásárlókat azoktól, akik drágán tanulják meg a leckét.

A precíziós fémgépészet alapvető folyamatai

Tudja már, mit jelentenek a tűrések – de azt is tudja, hogyan pontosságú fémgépészeti szolgáltatók hogyan érik el valójában ezeket a hihetetlenül szigorú specifikációkat? A válasz egy gondosan összehangolt, fejlett eljárásokból álló kombinációban rejlik, amelyek mindegyike egyedi képességeket biztosít a végső termékhez. Ezeknek az alapvető módszereknek a megértése segít Önnek potenciális beszállítókat értékelni, és hatékonyabban kommunikálni a projektje követelményeiről.

Az alábbiak a precíziós fémszerkezetek gyártását meghatározó elsődleges gyártási módszerek:

- NC fésülés: Számítógéppel vezérelt marás, esztergálás és fúrás, amely anyagot távolít el tizedmillégyezres hüvelyk pontossággal

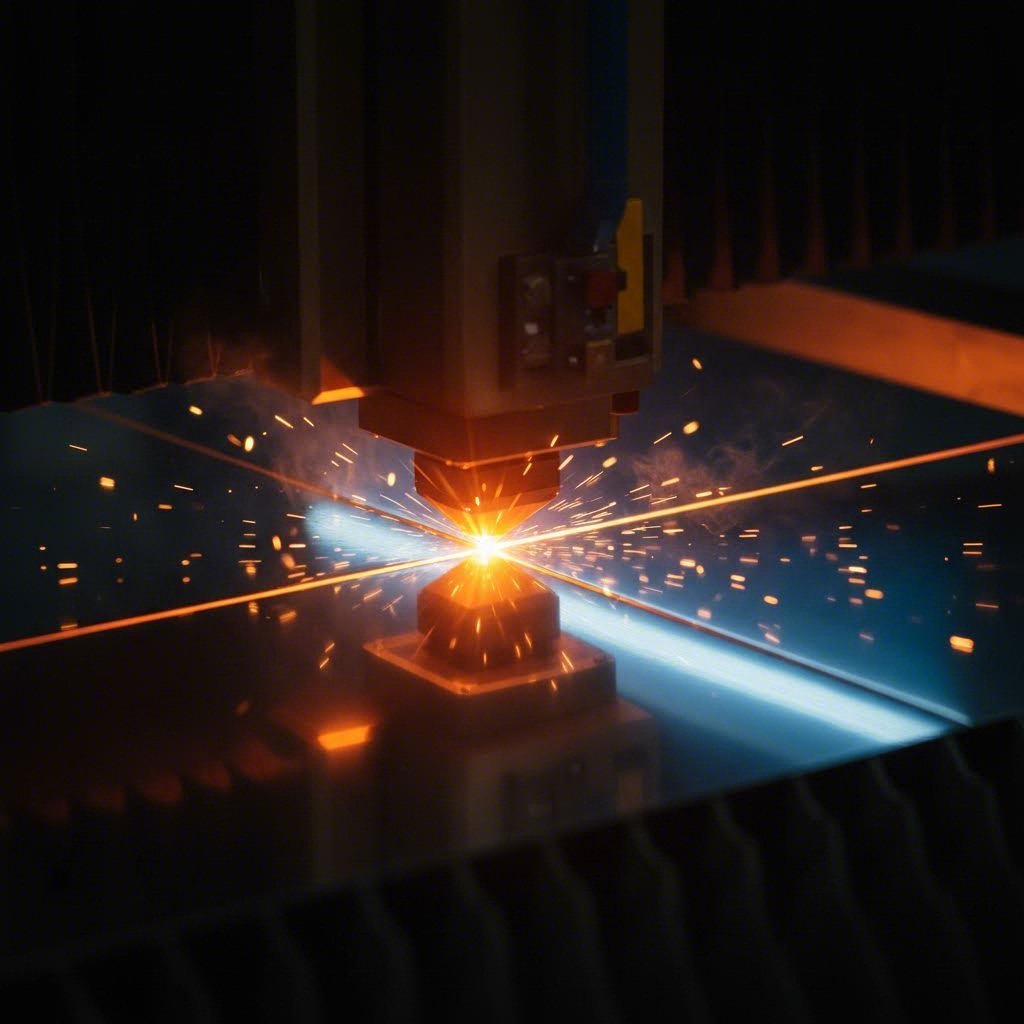

- Lézer Vágás: Nagy teljesítményű sugarak, amelyek előre programozott pályán elpárologtatják az anyagot, tiszta éleket biztosítva mechanikai érintkezés nélkül

- Pontos Sajtás: Hidegen alakító eljárások, amelyek mérnöki úton kialakított bélyegekkel nagy sebességgel formálják a fémtartozékokat ismételhető pontossággal

- Hűtőanyag Kötőeljárások, amelyek megőrzik az alapanyag tulajdonságait, miközben szerkezeti integritást érnek el

- Felületkezelési műveletek: Felületkezelések, amelyek védelmet nyújtanak az alkatrészeknek, és méretpontosságot adnak a végső alkatrészekhez

CNC megmunkálás és számítógéppel vezérelt pontosság

Mi teszi a CNC megmunkálást a precíziós fémművesség gerincévé? A számítógépes vezérlés és a mechanikus vágás ötvözete, amely kiküszöböli az emberi tényezőből fakadó változékonyságot. A vágószerszám minden mozgása előre programozott utasításokat követ, ugyanolyan sebességgel és mélységgel hajtva végre ugyanazt a pályát az első, illetve az ezredik alkatrésznél.

A CNC marás például ±0,005 hüvelyk (kb. egyetlen papírlap vastagsága) tűréshatárokat tart. Ez a kétdimenziós eljárás hasonló pontosságot nyújt, mint a hagyományos marás, de megfelelő alkalmazások esetén kedvezőbb áron. A technológia lényege, hogy a CAD-fájlt gépi mozgásokká alakítja, így biztosítva, hogy pontosan azt gyártják le, amit tervezett.

A modern precíziós fémgyártási műveletek több CNC-folyamatot kombinálnak egyetlen létesítményen belül. Egy alkatrész például CNC esztergán kezdődhet forgácsolási műveletekkel, majd függőleges megmunkálóközpontba kerülhet marás céljából, végül pedig végső fúráson és menetvágáson esik át – mindezt integrált programozás irányítja, amely az egész folyamat során állandó méretviszonyokat biztosít.

Lézeres vágás összetett alkatrészek tervezéséhez

Bonyolultnak tűnik? A lézeres vágás valójában leegyszerűsíti az olyan összetett geometriák gyártását, amelyek a hagyományos vágási módszereket kihívás elé állítanák. Számítógépes numerikus vezérléssel (CNC) egy nagy teljesítményű lézersugár elpárologtatja az anyagot pontosan programozott pályák mentén, így kiváló minőségű, mechanikai igénybevétel nélküli, zavartalan végfelületeket eredményez anélkül, hogy fizikai szerszám érintkezne az anyaggal.

Az elérhető pontosság anyagonként változik. A fémek általában ±0,005 hüvelyk tűrést tartanak, míg a műanyagok és a faanyagok körülbelül ±0,009 hüvelyk pontosságot érnek el. Megjegyzendő, hogy ez a tűrés-állandóság független a részletek méretétől – legyen szó 0,25 hüvelyk átmérőjű furatról vagy 6 hüvelyk profilról, a ±0,005 hüvelyk pontosság változatlan marad .

Az alkalmazások területe az autóipari alkatrészek és elektronikai házak mellett a mezőgazdasági gépekig és orvosi eszközökig terjed. A technológia kiválóan alkalmas összetett formák előállítására minimális beállítási idővel, így ideális mind prototípusgyártásra, mind sorozatgyártásra olyan esetekben, ahol a tervezési rugalmasság fontos.

Pontossági sajtolás és hidegalakítási eljárások

Amikor ezrekre számú azonos alkatrész gyors előállítására van szükség, a pontossági sajtolás nyújtja a megoldást. Ez a hidegalakító módszer speciálisan kialakított sablonokat és sajtolópréseket használ a lemezacél egységes formába hajtására, és ismételhetőséget ér el, amelyet a lézeres vágás önmagában nem tud elérni nagy sorozatok esetén.

Az eljárás különösen jól alkalmazható kéziszerszámok, rögzítőkonzolok, alvázalkatrészek és rögzítési megoldások esetében. A vágási műveletektől eltérően, amelyek anyagot távolítanak el, a sajtolás átformálja az anyagot – ami azt jelenti, hogy nem fizet olyan anyagért, amely selejt lesz. Olyan gyártási mennyiségek esetén, ahol az szerszámköltségek több ezer alkatrészre oszlanak el, a sajtolás gyakran a legalacsonyabb darabárakat biztosítja.

Hegesztési és kötési technológiák

A precíziós hegesztés messze túlmutat egyszerűen két fémdarab összeolvasztásán. Olyan fejlett technikák, mint a TIG-hegesztés, lézerhegesztés és robotizált MIG-hegesztés lehetővé teszik a gyártók számára alkatrészek összekapcsolását, miközben szigorú tűréshatárokat tartanak fenn a teljes szerelvényen. Az akadály ott rejlik, hogy a hőbevitelt úgy kell szabályozni, hogy elkerülhető legyen a torzulás és deformálódás, amely miatt a gondosan megmunkált elemek méretei a megengedett határokon kívülre kerülnének.

Az ívhegesztés során alkalmazott minőségirányítási intézkedések közé tartozik a hegesztési paraméterek – például az áramerősség, feszültség és haladási sebesség – valós idejű figyelése. Számos precíziós művelet rögzítőrendszereket használ, amelyek pontos igazításban tartják az alkatrészeket a hegesztés folyamata alatt, majd a koordináta-mérő berendezésekkel ellenőrzik a méretpontosságot a művelet után.

Befejező műveletek és méretbeli hatásuk

Itt van valami, amit sok vevő figyelmen kívül hagy: a befejező műveletek hatással vannak a végső méretekre. A bevonatok nem csupán felületkezelések – mérhető vastagságot adnak, amelyet figyelembe kell venni a tervezési specifikációkban.

A gyártási adatok szerint a különböző bevonatok eltérő mértékben növelik az alkatrészek méreteit:

- Nikkelbevonás: 0,0002 hüvelyk (inch) hozzáadódik oldanként

- Cinkbevonat: 0,0003 hüvelyk (inch) hozzáadódik oldanként

- Anódolás: 0,0002 és 0,0009 hüvelyk (inch) közötti érték hozzáadódik oldanként

- Porfesték: 0,002 és 0,005 hüvelyk (inch) közötti érték hozzáadódik oldanként

Vegyünk egy olyan pontossággal megtervezett furatot, amely 0,250 hüvelykes csapnak készült. Ha ezt az alkatrészt porfestékkel bevonják anélkül, hogy figyelembe vennék a bevonat vastagságát, akár 0,010 hüvelykkel is megnövelhetik a furat átmérőjét – hirtelen a préselési illesztés csúszó illesztéssé válik. A tapasztalt precíziós fémszerkezetgyártók már a gyártás megkezdése előtt figyelembe veszik ezeket a tényezőket a tervezési felülvizsgálat során.

Annak megértése, hogyan hatnak egymásra ezek az eljárások, világossá teszi, hogy a anyagválasztás ugyanolyan fontos, mint az eljárási képesség. A következő szakasz azt vizsgálja, mely fémeket használják leggyakrabban a precíziós fémszerkezet-gyártók – és miért döntheti el a megfelelő anyagválasztás projektje sikerét vagy kudarcát.

Pontossági fémszerkezet-gyártók által használt anyagok

Látta, hogyan érhetők el fejlett folyamatokkal szűk tűrések – de itt egy titok, amit sok vevő figyelmen kívül hagy: még a legegyszerűbb CNC-berendezések sem tudják ellensúlyozni a rossz anyagválasztást. Az Ön által kiválasztott fém alapvetően meghatározza, milyen tűrések érhetők el, hogyan fog működni az alkatrész üzem közben, és végül mennyibe kerül a projekt. A precíziós lemezalkatrészek gyártói ezt a kapcsolatot mélyen megértik, ezért az anyagválasztás minden sikeres projekt elején megtörténik.

Így gondoljon rá: a fém kiválasztása precíziós gyártáshoz olyan, mint egy recept összetevőinek kiválasztása. Minden fém sajátos tulajdonságokkal rendelkezik, amelyek alkalmassá teszik azt adott alkalmazásokra. Erősebb fémek nagyobb terhelést bírnak el, míg mások kiváló korrózióvédelmet vagy magasabb olvadáspontot kínálnak. Ezeknek a tulajdonságoknak az ismerete segít tájékozott döntéseket hozni, ahelyett, hogy drágán kellene megtanulni a leckét a gyártás megkezdése után.

Nagy teljesítményű alkalmazásokhoz rozsdamentes acél és alumínium

Amikor a vásárlók a precision sheet metal shop inc műveleteiről kérdezik, hogy mely anyagokat dolgozzák fel leggyakrabban, két név folyamatosan az élen van: a rozsdamentes acél és az alumínium. Ezek az anyagok fontos szerepet játszanak a precíziós gyártásban, és ennek jó okuk van.

Rozsdamentes acél a kiváló szilárdságáról és korrózióállóságáról ismert. A 304-es és 316-os rozsdamentes acél fokozottan ellenáll a lebomlásnak kemény környezetekben, így elengedhetetlen a medikai, az élelmiszer-feldolgozó és a tengerészeti alkalmazásokban. A iparági specifikációk szerint a rozsdamentes acélt nehezebb megmunkálni, mint az alumíniumot – több időt és speciális szerszámokat igényel –, de hosszú távú tartósságot és szerkezeti integritást biztosít, ami indokolja a befektetést.

Mi a helyzet a tűréshatár elérhetőségével? A hidegen hengerelt rozsdamentes acél szigorúbb vastagságtűréseket kínál, mint a melegen hengerelt alternatívák. 1,0 mm-nél vékonyabb és 1250 mm-nél keskenyebb lemezek esetén a gyártók általában ±0,030 és ±0,035 mm közötti vastagságtűréseket érnek el. Ez az egységesség fontos, ha alkatrészeket halmoz vagy szűk hézaggal dolgozik.

Alumínium a leginkább sokoldalú választás a precíziós gyártásban annak könnyűsége, kiváló megmunkálhatósága és természetes korrózióállósága miatt. A 6061-es ötvözet kiválóan kiegyensúlyozza a szilárdságot és alakíthatóságot, míg a 7075-ös alumínium kiváló szilárdságot nyújt magas teljesítményű repülőgépipari és gépjárműipari alkatrészekhez. Mivel az alumíniumot könnyebben lehet megmunkálni, mint az acélt, gyakran rövidebb átfutási időket és alacsonyabb darabköltségeket tapasztalhatunk azonos geometriák esetén.

Széntartalmú acél és hidegen hengerelt alternatívák

Erősségre van szüksége, de nem szeretné a rozsdamentes acél magas árát? A szénacél vonzó kombinációt kínál mechanikai tulajdonságokban, alacsony költségben és jó megmunkálhatóságban. Az 1018-as és 1045-ös minőségek különböző keménységi szinteket biztosítanak, amelyek különféle maró- és alakító eljárásokhoz alkalmazkodnak. A Penn fémmegmunkálók gyakran ajánlják a szénacélt olyan szerkezeti és ipari alkatrészekhez, ahol a korrózió kitettsége korlátozott, vagy védőbevonatok alkalmazhatók.

Itt egy érdekes megjegyzés: a hengerlési folyamat jelentősen befolyásolja a várt tűréshatárokat. A melegen hengerelt acél – 1700 °F (kb. 927 °C) feletti hőmérsékleten feldolgozott – nagyobb vastagságváltozásokat mutat a kontrollálatlan hűtés miatt. A hidegen hengerelt acél további feldolgozáson esik át szobahőmérsékleten, így javul az erősség, a felületminőség és a méretpontosság. Pontos alkalmazásoknál a hidegen hengerelt anyag általában megéri a kismértékű áremelkedést.

Speciális fémek igényes környezetekhez

Egyes alkalmazások olyan anyagokat igényelnek, amelyek a szabványos lehetőségeken túlmutatnak. A réz, sárgaréz és titán mindegyike meghatározott szakmai területeken nyer alkalmazást a precíziós gyártás során.

Réz kiváló elektromos és hővezető-képességgel rendelkezik, ezért elengedhetetlen az elektromos érintkezők, hőcserélők és ipari alkatrészek esetében. Bár lágyabb és könnyebben deformálódik, mint az acél, a rezet gondos CNC-megmunkálással szigorú tűrések mellett lehet feldolgozni, kiváló felületminőséget elérve.

Sárgaréz kiváló elektromos vezetőképességet kombinál korroziónak ellenálló tulajdonsággal és egy látványos, aranyhoz hasonló megjelenéssel. A megjelenésen túl a sárgaréz kiválóan megmunkálható – csökkentve az eszközök kopását és növelve a termelési hatékonyságot. Az elektromos alkatrészek, vízszerelési szerelvények és díszítő építészeti elemek egyaránt profitálnak a sárgaréz gyártásából.

Titán figyelemfelkeltő a légi- és űrtechnikában, az orvostechnikában és magas teljesítményű mérnöki szolgáltatás kiváló szilárdság-súlyaránya és biokompatibilitása miatt. Igen, nehéz megmunkálni, és speciális szerszámokat igényel. De amikor orvosi implantátumokra vagy repülőgép-szerkezeti alkatrészekre van szükség, az ónix egyedi tulajdonságai indokolják a bonyolultabb gyártási folyamatot.

Az anyagválasztást meghatározó kritériumok

Hogyan irányítják a tapasztalt gyártók az anyagkiválasztást? Öt alapvető tulajdonságot értékelnek az alkalmazási követelményekhez képest:

- Húzóerő: Az az erő, amelyet egy fém törés nélkül elvisel – kritikus fontosságú azoknál az alkatrészeknél, amelyek jelentős terhelésnek vannak kitéve

- Korrózióállóság: Elengedhetetlen a tengervíznek, nedves környezetnek vagy vegyi anyagoknak való kitettség esetén

- Vashatósság: A könnyen hegeszthető fémek csökkentik a gyártási időt és költségeket

- Gyártási képesség: A szabványos szerszámokkal történő megmunkálhatóság befolyásolja a gyártási határidőket és az árakat

- Alakíthatóság és kovácsolhatóság: Meghatározza, hogy milyen alakok érhetők el repedés vagy törés nélkül

| Anyag típusa | Kulcsfontosságú tulajdonságok | Közös alkalmazások | Tűréshatár elérhetősége |

|---|---|---|---|

| Német acél (304/316) | Magas szilárdság, kiváló korrózióállóság, tartósság | Orvosi berendezések, élelmiszer-feldolgozás, hajózási felszerelések | ±0,030 és ±0,060 mm közötti vastagság (hidegen hengerelt) |

| Alumínium (6061/7075) | Könnyűsúlyú, kiváló megmunkálhatóságú, korrózióálló | Repülőgépipari alkatrészek, autóipari alkatrészek, elektronikai házak | ±0,03 és ±0,24 mm közötti vastagság, a kaliber függvényében |

| Széntartalmú acél (1018/1045) | Nagy szilárdságú, költséghatékony, jó megmunkálhatóságú | Szerkezeti alkatrészek, ipari gépek, rögzítőelemek | ±0,17 és ±0,46 mm közötti vastagság (melegen hengerelt) |

| Hűtött acél (SPCC) | Javított szilárdság, sima felület, szűkebb tűrések | Pontos alkatrészek, autóipari panelek, háztartási készülékek | ±0,05 és ±0,22 mm közötti vastagság |

| Réz | Kiváló elektromos/hővezető-képesség, lágy, alakítható | Elektromos érintkezők, hőcserélők, sínvezetékek | Kiváló tűréstartás CNC-megmunkálás során |

| Sárgaréz | Jó vezetőképesség, korrózióálló, könnyen megmunkálható | Elektromos alkatrészek, vízszerelési szerelvények, díszítőelemek | Alacsony szerszámkopás lehetővé teszi az állandó pontosságot |

| Titán | Kiváló szilárdság-súly arány, biokompatibilis, korrózióálló | Repülési szerkezetek, orvosi implantátumok, nagyteljesítményű műszaki alkalmazások | Speciális szerszámokat igényel; megfelelő beállítással szoros tűréshatárokat ér el |

Vegye észre, hogyan változik jelentősen az elérhető tűrés a különböző anyagok esetében? Ez a változatosság magyarázza, hogy miért beszélnek az anyagválasztásról a tapasztalt precíziós gyártók még a projektek árajánlatkérés előtt. Az optimális anyagválasztás egyszerre javítja a teljesítményt, a gyárthatóságot és a költséghatékonyságot.

Az anyagok megértése alapvető fontosságú – de az iparágak ismerete mutatja meg, hogy miért olyan lényegesek ezek a képességek. A következő rész azt vizsgálja, mely szektorokban nincs csupán preferált, hanem kifejezetten szükséges a szoros tűréshatár.

Iparágak, amelyek a precíziós fémgyártásra támaszkodnak

Íme, mi választja el az alkalmi vásárlókat a tájékozott beszerzési szakemberektől: annak megértése, hogy a precíziós fémszerkezet-gyártás nem luxus – bizonyos iparágakban kifejezetten elengedhetetlen. Amikor egy alkatrész meghibásodik a fogyasztói elektronikában, kellemetlen garanciális igény merül fel. Ha azonban egy alkatrész meghibásodik egy 35 000 láb magasságban repülő repülőgépen vagy egy beteg testében, a következmények katasztrofálisak. Ez a valóság magyarázza, hogy miért követelnek meg bizonyos ágazatok olyan gyártási képességeket, amelyeket az általános fémmegmunkálás egyszerűen nem tud teljesíteni.

A precíziós fémszerkezet-gyártásra szoruló iparágak közös jellemzőkkel rendelkeznek: szigorú szabályozási felügyelettel, a hibák toleranciájának teljes hiányával, valamint olyan alkatrészekkel, ahol a mikroszkopikus eltérések döntenek arról, hogy a termék működik-e, vagy emberek sérülnek-e meg. Nézzük meg, hogy milyen követelményeket támasztanak az egyes szektorok, és miért olyan kritikusak a precíziós képességek.

- Légiközlekedés és Védelem: Repülésbiztonsági szempontból kritikus alkatrészek AS9100 minősítési előírásokkal és FAA/EASA megfelelőséggel

- Autóipar: Alváz, felfüggesztés és szerkezeti alkatrészek, amelyek IATF 16949 minőségirányítási rendszerhez kötöttek

- Orvosi eszközök: Sebészeti eszközök és implantátumok, amelyekre az FDA QSR és az ISO 13485 szabványok vonatkoznak

- Elektronika: Külső házak, hűtőbordák és árnyékoló alkatrészek EMI/RFI szempontok figyelembevételével

- Gyógyszeripar és élelmiszer-feldolgozás: Élelmezési célra alkalmas berendezések, amelyek megfelelnek az FDA előírásainak és higiénikus tervezési szabványoknak

Repülési és védelmi alkatrészekre vonatkozó követelmények

Amikor olyan alkatrészeket gyárt, amelyek fenntartják a repülőgépek repülési képességét és a védelmi rendszerek működését, nincs helye hibának. A repülőipari fémszerkezet-gyártás a precíziós gyártás egyik legnagyobb kihívást jelentő területe – és a tanúsítási követelmények ezt tükrözik.

A légiipari gyártási szakértők szerint a pontosság elsődleges fontosságú, mivel az összetett alkatrészeknek szigorú tűréshatárokhoz és minőségi előírásokhoz kell igazodniuk a végső termékek szerkezeti épségének és megbízhatóságának biztosítása érdekében. Ez nem csupán vállalati üzenet – hanem jogszabályi követelmény. A Szövetségi Légiközlekedési Hatóság (FAA) hatályba lépteti a Szövetségi Légiközlekedési Szabályozásokat, amelyek a tanúsításra, anyagokra, minőségirányításra, tervezésre és biztonsági vizsgálatokra vonatkoznak. Az európai gyártók hasonló felügyeletet élnek meg az Európai Unió Légiközlekedési Biztonsági Ügynökségétől (EASA).

Milyen tanúsítványokat érdemes ellenőrizni repüléstechnikai gyártók kiválasztásakor? Az AS9100 tanúsítvány az iparág aranyszabványa. Ez a minőségirányítási rendszer az ISO 9001-re épül, de kiegészül repüléstechnikai szakspecifikus követelményekkel, mint például konfigurációkezelés, kockázatértékelés és termékbiztonság. Az AS9100 tanúsítás megszerzéséhez szigorú gyártási és minőségirányítási szabványok teljesítését kell igazolni – nem minden precíziós fémgumikáló működési egység éri el ezt a küszöböt.

Az anyagválasztás különösen fontos szerepet játszik a repülési és űri alkalmazásokban. A repülőgépipari ötvözetekkel dolgozó gyártóknak ismerniük kell az adott felületkezelési és edzési követelményeket. Az alkatrészek körébe tartoznak a repülőgép vázai, motoralkatrészek, avionikai rendszerek és szerkezeti elemek, ahol a meghibásodás nem opció. A pontosságot lehetővé tevő eszközök közé tartozik a CNC megmunkálás szűk tűrésekhez, a lézeres vágás sebesség és anyagveszteség csökkentése érdekében, valamint egyre inkább a 3D nyomtatás összetett geometriákhoz és gyors prototípusgyártáshoz.

Gyógyszerészeti Eszközök Gyártási Szabványok

Képzeljen el egy sebészeti műszert, amely 0,015 hüvelykkel hosszabb az előírtnál. A legtöbb iparágban ez az eltérés nem számítana. Egy műtőteremben azonban a sikeres beavatkozás és a beteg sérülése között jelentheti a különbséget. Az orvosi eszközök gyártása olyan pontos gyártást igényel, amelyet átfogó minőségbiztosítási rendszer támogat – és az FDA komolyan veszi a szabályok betartását.

Az FDA három kockázatalapú kategóriába sorolja a gyógyászati eszközöket, amelyek mindegyike eltérő gyártási követelményeket írnak elő:

- I. osztály (legalacsonyabb kockázat): Alapfelszerelések, mint például vizsgálati kesztyűk, általános ellenőrzési intézkedésekkel és a Jó Gyártási Gyakorlattal összhangban

- II. osztály (közepes kockázat): Sebészeti műszerek és betegfigyelő berendezések, amelyekhez szükséges az 510(k) piacra kerülési bejelentés és a komplex minőségirányítási rendszer teljeskörű betartása

- III. osztály (legmagasabb kockázat): Életfenntartó eszközök, mint például beültethető pacemakerek, amelyekhez szükséges a piacra kerülési engedély, klinikai vizsgálati adatok és a legszigorúbb gyártási ellenőrzések

Az FDA Minőségirányítási Rendszer Szabályozása (21 CFR 820. rész) kötelező előírásokat határoz meg, amelyeket a precíziós gyártóknak ismerniük kell. Szerint gyógyászati gyártásra vonatkozó megfelelőségi szakértők , a kulcsfontosságú elemek közé tartozik a tervezési irányítás, a dokumentumkezelési rendszerek, a folyamatérvényesítés és a teljes körű nyomonkövethetőség eszköztörténeti feljegyzések révén. Kifejezetten a fémszerkezetek gyártása esetén az ívhegesztés érvényesítése, a hőkezelés ellenőrzése és az érvényesített tisztítási eljárások igazolható, dokumentált bizonyítékát igénylik az eredmények folyamatos egyezőségéről.

Az anyagokkal kapcsolatos megfontolások jelentősen eltérnek a kereskedelmi alkalmazásokétól. Az implantálható eszközök és sebészeti műszerek területén elsősorban az 316L-es rozsdamentes acél típus használatos a kiváló korrózióállósága és biokompatibilitása miatt. A Ti-6Al-4V típusú titánötvözetek olyan alkalmazásokhoz szolgálnak, amelyeknél egyaránt fontos a szilárdság és az oszteointegráció tulajdonsága. Mi a lényegi különbség a kereskedelmi anyagoktól? A teljes dokumentáció – az orvostechnikai minőségű fémek esetében teljes gyári minősítő tanúsítványok, hőkezelési tételszámok és kémiai/mechanikai tulajdonságok igazolására van szükség, amely lehetővé teszi a tételszám szerinti visszahívást, ha probléma merülne fel.

Mennyivel növeli a gyártási költségeket az FDA-szabályoknak való megfelelés? Számíthat 15-30%-os magasabb egységköltségre a kereskedelmi gyártáshoz képest, további idővel folyamatérvényesítésre (általában 6-12 hét) és első mintadarab-ellenőrzésre. Az első orvostechnikai termékek gyártása gyakran 10-18 hetet igényel, míg összehasonló kereskedelmi alkatrészeknél ez 4-6 hét.

Automotive Precision Requirements

Az autóipar különleges kihívásokat jelent a precíziós fémszerkezetek gyártói számára: nagy sorozatgyártás, szigorú költségkorlátok és hibamentes minőségi elvárások. Akár alvázalkatrészek, akár felfüggesztési elemek vagy szerkezeti összeállítások gyártásáról van szó, az autóipari beszállítóknak egyensúlyt kell teremteniük a pontossági képességek és a termelési hatékonyság között.

Az IATF 16949 tanúsítvány az autóipari minőségirányítási szabványt jelenti. Ez az előírás az ISO 9001-re épül, és kiegészíti azt autóipari specifikus követelményekkel, mint a gyártási alkatrész jóváhagyás, ellenőrzési tervek és hibamód-elemzés. A Humanetics precíziós fémalkatrészeket gyártó üzemének és hasonló autóipari beszállítóknak jelentős befektetést igényel ezeknek a tanúsítványoknak a fenntartása, mivel a nagyobb gyártók (OEM-ek) ezt írják elő a beszállítói minősítéshez.

A járműcsomagoló és felfüggesztési alkatrészek példázzák, miért fontos a pontosság az autóipari alkalmazásokban. Ezek az alkatrészek folyamatos igénybevételnek vannak kitéve a járművek üzemeltetése során – rezgések, ütőerők és környezeti hatások révén. A méretpontosság biztosítja a megfelelő illeszkedést a szerelőszalagon történő felszerelés során, míg az egységes anyagtulajdonságok hosszú távú tartósságot garantálnak. A specifikációktól eltérő alkatrészek garanciális igényeket, visszahívásokat és sérült beszállítói kapcsolatokat eredményezhetnek.

Elektronika és hőmérsékletszabályozás

Az elektronikai házak és hőkezelési alkatrészek egyre növekvő területet jelentenek a precíziós lemezalkatrészek gyártásánál. Ahogy az eszközök kisebbekké és hatékonyabbakká válnak, a hőkezelés kritikus fontosságúvá válik – a hűtőbordáknak pedig pontos méretszabályozásra van szükségük ahhoz, hogy megfelelő kapcsolatot teremtsenek az alkatrészekkel, amelyek hűtésére tervezték őket.

Az EMI/RFI árnyékolás további precíziós követelményeket támaszt. Az elektromágneses interferencia elleni védelem hatékonysága a teljes ház integritásától függ – a rések vagy pontatlan illesztések olyan utakat hoznak létre, amelyeken keresztül az interferencia behatolhat, így semlegesítve az árnyékolás célját. A gyártóknak, akik ezeket az alkatrészeket készítik, szigorú tűréshatárokat kell betartaniuk minden illeszkedő felületnél, miközben biztosítaniuk kell a megfelelő földelési érintkezést.

Gyógyszeripari és élelmiszer-feldolgozó berendezések

Amikor a berendezések élelmiszer-termékekkel vagy gyógyszeripari alapanyagokkal érintkeznek, a szabályozási követelmények a méreti pontosságon túlmenően a higiénikus tervezést is magukban foglalják. Az élelmiszer- és gyógyszeripari berendezések esetében az FDA előírásai a szennyeződés megelőzésére, alapos tisztítás lehetővé tételére és a baktériumok elszaporodásának kockázatát jelentő helyek megszüntetésére összpontosítanak.

Ezekben az iparágakban a felületminőségre vonatkozó előírások a csupán esztétikai szempontokon túlmutatnak. A durvább felületek olyan baktériumokat rejthetnek, amelyek túlélik a tisztítási eljárásokat, így szennyeződési kockázatot jelentenek. Az élelmiszer- és gyógyszeripari piacokat kiszolgáló precíziós gyártók gyakran pontos felületi érdességi értékeket (Ra értékben mérve) határoznak meg, és speciális felületkezelő eljárásokat alkalmaznak a higiénikus felületek eléréséhez. Különös figyelem irányul a hegesztett kötésekre: a hiányos behatolás vagy a durva hegesztési profil tisztítási nehézségeket okozhat, ami veszélyeztetheti a termék biztonságát.

A York metal fabrikálók és hasonló regionális gyártók, akik ezeket az iparágakat kiszolgálják, olyan dokumentációs rendszereket alkalmaznak, amelyek nyomon követik az anyagtanúsítványokat, a tisztítás érvényesítését és a folyamatirányítást, így eleget téve az FDA ellenőrzési követelményeinek.

Építőipari és ipari alkalmazások

Bár az építőipari és ipari alkalmazások szélesebb tűréshatárokat engedhetnek meg, mint a repülőgépipar vagy az orvostechnika, a pontos fabrikálás továbbra is jelentős értéket teremt. A szerkezeti acélkapcsolatok szoros méretpontossága csökkenti a helyszíni illesztés idejét, és biztosítja a tervezett teherbírást. Az ipari berendezések alkatrészei állandó méretekkel egyszerűsítik a karbantartást és az alkatrészcsere folyamatát.

Az eltérés abban rejlik, hogy hol számít a pontosság. Egy épület szerkezeti kapcsolata például elfogadhat ±0,030 hüvelyk tűrést összességében, miközben a csavarlukak helyénél ±0,005 hüvelyk pontosságot írhat elő. Ezeknek az árnyalt követelményeknek a megértése lehetővé teszi a gyártók számára, hogy oda helyezzék a pontosságra való képességeiket, ahol az értéket teremt, anélkül, hogy túlméreteznék azokat az alkatrészeket, ahol lazább tűrések is elegendők.

Annak felismerése, hogy mely iparágak igényelnek nagy pontosságot, segít megérteni a piaci elvárásokat – de az, hogy hogyan építs karriert ezen a területen, másféle lehetőségeket nyit meg. A következő fejezet az útvonalakat vizsgálja bejelentkezési szintű pozícióktól kezdve egészen a mestergyártó minősítésekig.

Karrierutak a precíziós fémszerkezet-gyártásban

Tehát fontolóra veszi, hogy karriert építsen a precíziós fémszerelők mellett – de hol is kezdje el valójában? Ellentétben sok más szakmával, ahol az utak homályosak, a precíziós fémszerelés jól strukturált fejlődési lehetőséget kínál teljes kezdőtől egészen országosan elismert szakember szintig. A befektetés jelentős: általában 4000 óra gyakorlati képzés és formális elméleti oktatás kombinációja. A jutalom? Egy olyan szakképesítés, amely ajtókat nyit az űr- és légi közlekedés, az orvostechnika, a gépjárműipar és a fejlett gyártástechnológia területein.

Itt van valami, amit a legtöbb karrierútmutató nem mond meg önnek: a precíziós fémszerelés egy középhaladó szintű tanoncbeosztást jelent, amely erősíti az alapvető szerelési készségeket, miközben speciális jártasságot fejleszt a rajzolvasásban, gépi eszközök kezelésében és a precíziós méréstechnikában. A képzés befejezése nem csupán alkalmazottá teszi önt – hanem előrelépési lehetőséget kínál például gépkezelő, minőségellenőr, CNC programozó vagy műszakvezető pozíciókba.

Kezdő szinttől a mesterszintű gyártóig

Hogyan is néz ki valójában az út a kezdőből tanúsítvánnyal rendelkező szakemberré válás? A Aerospace Joint Apprenticeship Committee (AJAC) az egyik legstrukturáltabb elérhető pályát kínálja, amely négy meghatározott lépésen keresztül vezet:

- 1. lépés (0–1000. óra): A kezdő szintű tanoncok a teljes munkabért 60%-át kapják, miközben elsajátítják a munkaasztalnál végzett alapmunkákat és a lemezalkatrész-gyártás alapjait. Ez az alapozó szakasz a rajzolvasásra, méretek kiszámítására és az alapvető tűrések megértésére összpontosít mikrométerekkel és tolómérőkkel.

- 2. lépés (1001–2000. óra): A bér 70%-ra emelkedik a teljes munkabérhez képest, miközben a tanoncok mélyebben belevághatnak a CNC-beállításba és -műveletekbe. A tanoncok programozni és üzemeltetni kezdik a korszerű vágóberendezéseket, ugyanakkor jártasságot szereznek a lyukasztó sajtkészülékek használatában.

- 3. lépés (2001–3000. óra) A teljesítménybér 80%-ánál a hangsúly a sajtolóprés műveletekre és a lézeres vágási technológiára helyeződik. Ez a szakasz a precíziós alakítást, hajlítási számításokat és az anyagjellemzők megértését hangsúlyozza, amelyek befolyásolják a gyártási eredményeket.

- 4. lépés (3.001–4.000 óra): A végső előrelépés a teljesítménybér 90%-áig elvezet az összetett ellenőrzési technikákhoz, CAD/CAM műveletekhez és átfogó anyagismerethez. A befejezés után a tanonc jogosulttá válik a teljes képesítés megszerzésére.

Az AJAC alapórabéreként meghatározott 20,00 USD/óra figyelembevételével a tanulók 12,00 USD/órás kezdő bérből haladnak tovább 18,00 USD/óráig, mielőtt elérnék a teljes képesített munkás státuszt. A program befejezése után az Oregon államban dolgozó lemezalkatrészgyártók jelenleg legalább 34,80 USD/órás teljesítménybért kapnak —ami jelentős kereseti lehetőséget jelent azok számára, akik teljes mértékben végigjárják a tanulósági útvonalat.

A tanulósági programok során elsajátított képességek

Pontosan mit fog megtanulni azon 4 000 óra alatt? A strukturált munkahelyi képzés konkrét kompetenciaterületekre bontva zajlik:

| Munkahelyi képzés kompetenciája | Kb. órák | Fejlesztett készségek |

|---|---|---|

| Munkamenet | 100 | Kézi szerszámokkal való jártasság, elrendezési technikák, alapösszeszerelés |

| Lemezgyártás alapjai | 1,100 | Anyagmozgatás, gyári biztonság, gyártás alapjai |

| CNC beállítás és üzemeltetés | 800 | Gép programozása, beállítási eljárások, hibaelhárítás üzem közben |

| Döfőnyomás | 500 | Szerszámbeállítás, anyagbefűzés, minőségellenőrzés |

| Nyomja meg a fékt | 500 | Hajlítási számítások, szerszám kiválasztása, szög mérése |

| Lézerek és vágástechnológia | 200 | Lézer üzemeltetése, vágási paraméterek, anyagmegfontolások |

| Ellenőrzés | 400 | Mérőeszközök, tűrés-ellenőrzés, minőségi dokumentáció |

| Anyagok és tulajdonságok | 200 | Fémjellemzők, alakítási viselkedés, anyagkiválasztás |

| CAD/CAM | 200 | Számítógéppel segített tervezés, gyártási programozás, fájlértelmezés |

Az elméleti képzés párhuzamosan fut a gyakorlati tanulással. Az AJAC tanoncok elvégzik a nyolc főiskolai szintű tantárgyat , amelyek mindegyike 50 óra előadásból és gyakorlati alkalmazásból áll. A foglalkozások hetente egyszer kerülnek sor egy estén – általában kedden, szerdán vagy csütörtökön 17:00 és 21:00 óra között –, lehetővé téve a tanoncok számára, hogy teljes munkaidőben dolgozzanak, miközben továbbképzik magukat.

Oktatási előképzettség és első lépések

Talán azon gondolkodik, vajon megfelel-e? Az elvárások motivált jelöltek számára könnyen elérhetők:

- Középiskolai érettségi vagy azzal egyenértékű oklevél

- Legalább 17 éves kortól

- A foglalkozás fizikai követelményeinek teljesítésére való képesség

- Minimális eredmény a COMPASS teszten, ASSET teszten, WOWI felméréseken, vagy főiskolai szintű matematika- és angolórák teljesítése (90 vagy annál magasabb pontszám)

A beiratkozás útja során olyan munkaadót kell azonosítani, amely összefogott az alkalmazotti programokkal, cég jóváhagyását kell kapni a részvételhez, valamint alá kell írni egy alkalmazotti szerződést. A regisztrált tanulók automatikusan 50%-os tandíjcsökkentést kapnak, és a partnercégek több mint fele vállalja a fennmaradó tandíj költségeinek átvállalását – így sok résztvevő számára az egész alkalmazotti képzés ingyenes.

Akik további szakképesítést keresnek, közösségi főiskolákhoz fordulhatnak, például a Lane Community College olyan programokat kínálnak, amelyek az alkalmassági képzést főiskolai képzési utakkal kombinálják. A lemezalkatrész-gyártási program négy évet vesz igénybe, évente 144 óra elméleti oktatással és 8000 óra gyakorlati munkával, amely a Oregon Building Codes Division engedélyezési eljárásán keresztül teszi lehetővé a mestervizsga megszerzését.

Az elérhető karrierút egyértelmű, a bérfejlődés dokumentált, és a megszerzett készségek több iparágban is nyitják az ajtókat. Legyen szó karrierépítésről vagy potenciális beszállítók értékeléséről, a megfelelő precíziós lemejfeldolgozó kiválasztásának megértéséhez tudni kell, mi választja el a kiemelkedő teljesítményű vállalatokat az átlagostól.

Hogyan értékeljünk és válasszunk precíziós lemejfeldolgozó céget

Azonosította a projektkövetelményeit, és megértette, mit jelent a precíziós fémgyártás – most eljött az a döntés, amely meghatározza, sikerrel jár-e a projektje, vagy drágán megfizetett leckévé válik. A megfelelő gyártási partner kiválasztása nem csupán a legalacsonyabb árajánlat megtalálásáról szól. Hanem arról, hogy olyan gyártót találjon, amelynek képességei, minőségirányítási rendszere és kommunikációs stílusa pontosan illeszkedik az Ön sajátos igényeihez. Ha ezt rosszul dönti el, késésekkel, minőségi problémákkal és költségekkel nézhet szembe, amelyek messze felülmúlják a olcsóbb beszállító választásából eredő megtakarításokat.

Az értékelési folyamat során öt kulcsfontosságú tényezőt kell figyelembe venni, amelyeket a tapasztalt beszerzési szakemberek elsődlegesnek tartanak: iparági tapasztalat, belső képességek, mérnöki támogatás, minőségi tanúsítványok, valamint skálázhatóság és kommunikáció. Nézzük meg részletesen, mit kell keresni az egyes területeken.

Fontos minőségi tanúsítványok

Itt egy titkos tipp, amit sok vevő figyelmen kívül hagy: a tanúsítványok nem csupán logók egy weboldalon – dokumentált rendszereket jelentenek, amelyek biztosítják az egységes eredményeket. A különböző iparágak más és más tanúsítványokat igényelnek, és ha olyan gyártóval dolgozik együtt, aki nem rendelkezik megfelelő minősítésekkel, az teljesen kizárhatja a végső terméket a célpiacon.

Milyen tanúsítványokat érdemes ellenőrizni? minőségirányítási szakértők szerint az IATF 16949 (autóipar) és az AS9100 (légi- és űripar) is az ISO 9001 alapjaira épül, de ágazatspecifikus követelményeket is tartalmaznak:

- ISO 9001: Az alapvető minőségirányítási szabvány, amely dokumentált folyamatokat és a folyamatos fejlődés iránti elköteleződést bizonyítja

- IATF 16949: Autóipari szabvány, amely a hiányosságok megelőzésére, a változékonyság csökkentésére és az anyagpazarlás megszüntetésére koncentrál a beszerzési láncban – kötelező többségében az OEM-szolgáltatók számára

- AS9100: Légi- és űripari szabvány, amely a konfigurációkezelést, a kockázatelemzést és a repülésre alkalmas alkatrészek termékbiztonságát hangsúlyozza

- ISO 13485: Orvostechnikai eszközök gyártására vonatkozó szabvány, amely a szabályozási megfelelőséget és a tervezési irányítást tárgyalja

A különbség jelentős. Az autóipari tanúsítvány (IATF 16949) kiemelten hangsúlyozza a nagyon magas fokú konzisztenciát nagy mennyiségek esetén, ahol a folyamatjavítások és az idő/költségmegtakarítás döntő fontosságú. Az űr- és légiipari tanúsítvány (AS9100) elsősorban repülésre alkalmas alkatrészek előállítására koncentrál, a küldetés teljesítéséhez szükséges irányítási mechanizmusokkal. Mindkettő szigorú követelményekkel járó naprakész ellenőrzéseket és folyamatos megfelelést igényel – nem egyszeri eredményt.

Kifejezetten járműipari alkalmazások esetén olyan gyártók, mint Shaoyi (Ningbo) Metal Technology bemutatják, hogyan kombinálódik az IATF 16949 tanúsítvány olyan gyakorlati képességekkel, mint a 5 napos gyors prototípusgyártás és a komplex DFM-támogatás, hogy felgyorsítsa a beszállítói lánc teljesítményét futóművek, felfüggesztések és szerkezeti alkatrészek esetében.

Gyártási képességek és átfutási idők értékelése

Nem minden gyártóüzem nyújt azonos szintű képességeket – a kiszervezett műveletek pedig réseket hozhatnak létre, amelyek hatással vannak az időkeretre és a minőségi konzisztenciára. Amikor egy gyártó saját üzemben vág fémeket, de a megmunkálást, felületkezelést vagy összeszerelést alvállalkozókra bízza, akkor késedelmek, kommunikációs hiányosságok és inkonzisztens minőségi szabványok veszélye áll fenn.

A teljes körű, integrált létesítmények egész projektjét egy helyszínen optimalizálják. A gyártási iparág elemzői szerint az alábbi kulcsképességeket érdemes ellenőrizni:

- Lézeres vágás, plazmavágás vagy vízsugaras vágás

- CNC megmunkálás és esztergálás

- Pontos alakítás és sajtoló hajlítás

- TIG/MIG hegesztés és robothegesztés

- Porfestés, anódolás vagy egyéb felületkezelési lehetőségek

- Összeszerelési és tesztelési támogatás

A modern felszerelés és automatizálás biztosítja az ismételhetőséget, hatékonyságot és skálázhatóságot. Érdeklődjön a lehetséges partnereknél a gépek koráról, karbantartási ütemtervekről és tartalék kapacitásról. Egy olyan gyártó, amely elavult berendezéseken dolgozik a maximális kapacitás közelében, kockázatot jelenthet az ütemterv szempontjából, míg az újabb, automatizált műveletek ezt elkerülik.

Mérnöki és tervezési támogatás

A sikeres precíziós fémszerkezet-gyártás nem a gépnél kezdődik – hanem a mérnöki együttműködésnél. A legjobb gyártók átnézik a rajzokat, CAD-fájlokat, tűréseket és funkcionális követelményeket még az árajánlat elkészítése előtt, azonosítva a lehetséges gyártási kihívásokat, miközben a megoldások még költséghatékonyak maradnak.

A gyártásra való tervezés (DFM) támogatás különösen értékesnek bizonyul. Tapasztalt mérnökök felismerik a lehetőségeket az alkatrésztervek finomítására, hogy költséghatékonyabb legyen a gyártás teljesítménycsökkenés nélkül. Ez azt jelentheti, hogy alternatív hajlítási sorrendeket javasolnak a kezelés csökkentése érdekében, anyagvastagság-változtatásokat ajánlanak a jobb alakíthatóság érdekében, vagy olyan tűréshatárokat azonosítanak, amelyek szigorúbbak, mint amennyire az adott alkalmazásnál szükséges.

Partnerek értékelésekor kérdezze meg, hogy nyújtanak-e:

- CAD/CAM támogatást és fájlkompatibilitást

- Prototípus-tesztelést és érvényesítést

- Mérnöki konzultációt a tervezési fázisban

- Anyag- és tervezési optimalizálási javaslatokat

Olyan gyártók, amelyek gyors árajánlat-adási időt biztosítanak – néhányan 12 órán belül válaszolnak – azt mutatják, hogy rendelkeznek a mérnöki kapacitással ahhoz, hogy gyorsan áttekintsék a projekteket. Ez a gyors reakciókészség fontos, amikor lehetőségeket hasonlít össze, vagy szoros fejlesztési határidőkkel küzd.

Tapasztalat és ipari ismeret

A vállalkozásban töltött évek mélyebb anyagismerethez, finomított folyamatokhoz és a kihívások előrejelzésének képességéhez vezetnek, mielőtt azok költséges problémákká válnának. A tapasztalt gyártók megértik, hogyan viselkednek a különböző fémek – alumínium, rozsdamentes acél, szénacél, speciális ötvözetek – vágás, alakítás és hegesztés közben.

Partnerválasztás előtt vizsgálja meg:

- Már mennyi ideje gyártanak összetett fémdarabokat?

- Rendelkeznek-e igazolt tapasztalattal az Ön iparágában vagy hasonló alkalmazások terén?

- Megoszthatnak-e esettanulmányokat, példákat vagy ügyfélreferenciákat?

Az iparágspecifikus tapasztalat különösen fontos a szabályozott szektorokban. Egy olyan gyártó, amely precíziós acéllal dolgozik Roanoke VA építőipari alkalmazásokban, nem rendelkezhet az orvosi eszközök gyártásához szükséges dokumentációs rendszerrel. Ugyanakkor az űrtechnológiára specializálódott vállalatok túlméretezett megoldásokat javasolhatnak olyan alkalmazásokra, ahol egyszerűbb megközelítések is elegendők.

Skálázhatóság és kommunikációs szabványok

Az ideális partner támogatja a jelenlegi prototípus-igényeket és a jövőbeni termelési mennyiségeket is, miközben nem enged a minőségből. Értékelje, hogy a gyártók képesek-e skálázni egyetlen prototípustól egészen a teljes sorozategyedtermékig, valamint hogy minőségirányítási rendszerük képes-e fenntartani az egységességet a mennyiségi változások során.

A nyílt kommunikáció megelőzi a költséges meglepetéseket. A megbízható gyártók világos határidőket, proaktív projektfrissítéseket és realizmus alapú elvárásokat biztosítanak már a kezdet kezdetétől. Kérdezze meg kommunikációs protokolljaikról: lesz-e kijelölt projekt-kapcsolattartója? Milyen gyakran kap státuszfrissítéseket? Hogyan kezelik a tervezési módosításokat vagy a váratlan problémákat?

| Értékelési szempontok | Mit kell keresni | Miért fontos? |

|---|---|---|

| Minőségi tanúsítványok | ISO 9001 alapkövetelmény; IATF 16949 gépjárműiparhoz; AS9100 repülési és űriparhoz; ISO 13485 orvostechnikai célokhoz | A tanúsítványok dokumentált minőségirányítási rendszert és iparágspecifikus megfelelést igazolnak – gyakran kötelező feltétel a beszállítói minősítéshez |

| Saját gyártási kapacitások | Komplex szolgáltatások vágástól a felületkezelésen át az összeszerelésig egyazon tető alatt | Csökkenti az átfutási időt, javítja a kommunikációt, és biztosítja a minőségi szabványok folyamatos betartását a gyártás során |

| Mérnöki támogatás | DFM tanácsadás, CAD/CAM képességek, prototípus-tesztelés, anyagajánlások | A korai mérnöki együttműködés lehetővé teszi a problémák azonosítását, amíg a megoldások még költséghatékonyak; optimalizálja a terveket a gyártáskönnyítés szempontjai szerint |

| Ipari Tapasztalat | Dokumentált projektek az Ön ágazatában; az iparágspecifikus szabványok és anyagok megértése | Tapasztalt gyártók előre látják a kihívásokat, ismerik a szabályozási követelményeket, és megfelelő megoldásokat nyújtanak |

| Termelési skálázhatóság | Képes mind prototípusok, mind gyártási mennyiségek előállítására; modern gépekkel rendelkezik tartalék kapacitással | Biztosítja, hogy beszállítója igazodni tudjon növekvő igényeihez minőségromlás vagy túlzott átfutási idő-növekedés nélkül |

| Átfutási Idő Teljesítmény | Gyors prototípusgyártás (5 nap vagy gyorsabb); gyors árajánlat (12–24 órán belül); realizálható gyártási ütemtervek | Előny a piaci bevezetési sebességben; rugalmas partnerek alkalmazkodnak a változó igényekhez ütemterv-megszakítás nélkül |

| Kommunikáció minősége | Kijelölt projekt-kapcsolattartók; proaktív frissítések; átlátható eskalációs eljárások | Az átlátható kommunikáció megelőzi a meglepetéseket, és biztosítja, hogy a projektek végig összhangban maradjanak az elképzeléstől a teljesítésig |

Ne feledje: egy gyártó kiválasztása nem csupán vásárlási döntés – hosszú távú befektetés terméke teljesítményébe és megbízhatóságába. A megfelelő partner mérnöki szakértelmet, fejlett technológiát, tanúsított minőségi rendszereket és együttműködő kommunikációt kínál, amely értéket teremt magán az alkatrészen túl.

Az értékelési szempontok megértése keretet ad a beszállítókiválasztáshoz, de pontosan tudni, hogy milyen követelményeknek kell megfelelniük az egyes tanúsítványoknak – és hogy miért követelik meg ezeket konkrét iparágak – segít feltenni a megfelelő kérdéseket a beszállítói értékelés során.

Minőségi tanúsítványok és iparági szabványok

Megtanulta, hogyan értékelje a lehetséges gyártási partnereket – de itt hibáznak sokan a vásárlók: nem értik, mit jelentenek valójában azok a tanúsítási logók. Egy ISO 9001-es tanúsítvány, amely egy létesítmény falán lóg, alapvetően mást mond el, mint például egy IATF 16949 vagy AS9100 tanúsítás. Az eltérés ismerete segít jobb minősítő kérdéseket feltenni, és elkerülni olyan beszállítókat, akiknek igazolásai nem felelnek meg az alkalmazási követelményeinek.

Gondoljon a tanúsításokra úgy, mint dokumentált bizonyíték arra, hogy egy pontossági fémgépészeti művelet meghatározott rendszereket, folyamatokat és ellenőrzéseket tart fenn. A gyártási tanúsítás szakértői szerint a minőségi tanúsítások azt mutatják, hogy a vállalat elkötelezett ügyfelei és szakmája iránt, kiváló minőségű alkatrészeket állít elő, miközben további biztonsági réteget nyújt a vásárlók számára abban, hogy a gyártott termékek minden követelményt teljesítenek.

Íme a tanúsítási tájékozódáshoz szükséges ismeretanyag:

- ISO 9001: Minden iparágban alkalmazható univerzális minőségirányítási alapvonal

- IATF 16949: Az ISO 9001-re épülő, az autóipari szektorra jellemző szabvány, amely kiterjed a beszerzési lánc követelményeire is

- AS9100: A légiközlekedési ipar számára készült tanúsítvány, amely a biztonságra, konfigurációkezelésre és nyomonkövethetőségre helyezi a hangsúlyt

- ISO 13485: Orvosi eszközök gyártására vonatkozó szabvány, amely a szabályozási előírásoknak való megfelelésre és a betegbiztonságra fókuszál

- ISO 14001: Környezetmenedzsment rendszerek fenntartható működéshez

Az IATF 16949 megértése autóipari alkalmazásokhoz

Miért igényel az autóipar saját tanúsítványt az általános ISO 9001-en túl? Azért, mert az autóipari ellátási láncok olyan mennyiségekben és konzisztenciában működnek, amely speciális szabályozásokat követel meg. Az IATF 16949-et az International Automotive Task Force (Nemzetközi Autóipari Munkacsoport) hozta létre éppen ezekre az egyedi követelményekre adandó válaszként.

A iparági tanúsítási szakértők , ez a globális minőségirányítási szabvány kifejezetten az autóipari szektor számára készült, az ISO 9001-re épül, és további követelményeket tartalmaz a terméktervezésben, a gyártási folyamatokban, a folyamatos fejlesztésben és az ügyfél-specifikus szabványokban.

Mit igényel valójában az IATF 16949 tanúsítvány? A gyártóknak bizonyítaniuk kell:

- Hibaelhárító rendszereket, amelyek problémákat még a szerelőszalagra kerülés előtt felfedeznek

- Változatosság-csökkentő programokat, amelyek csökkentik a méretbeli eltéréseket a termelési sorozatok között

- A hulladékcsökkentési kezdeményezéseket, amelyek folyamatos költségcsökkentést eredményeznek

- Az egyes vevők specifikus követelményeinek teljesítését a főbb gyártók (OEM) előírásai szerint

- Fejlett Termékminőség-tervezés (APQP) megvalósítását

- Gyártási Alkatrész Jóváhagyási Folyamat (PPAP) dokumentációs képességeit

A beszerzők számára az IATF 16949 tanúsítvány azt jelzi, hogy a gyártó megérti a nagy sorozatgyártás követelményeit, ahol minden tized százalékpontos hibacsökkentés ezrekre számító hibás alkatrész elkerülését jelenti. A vezető autógyártók – Ford, GM, Toyota, Volkswagen – általában ezt a tanúsítványt követelik meg minimális beszállítói jogosultságként.

Repülési és orvosi eszközök tanúsítási követelményei

Az űr- és orvosi alkalmazások közös, kritikus jellemzővel rendelkeznek: az alkatrész-hibák életbe kerülhetnek. Ez a valóság hajtja előre a jóváhagyási követelményeket, amelyek lényegesen szigorúbbak, mint az általános gyártási szabványok.

AS9100 az űrtechnológiához

Az AS9100 tanúsítvány kifejezetten az űrtechnológiai iparra és repülőgépalkatrészekre vonatkozik. A tanúsító hatóságok szerint ez a tanúsítvány alapvetően azt jelenti, hogy az alkatrészek megfelelnek a légiipar által támasztott biztonsági, minőségi és magas színvonalú követelményeknek.

Mi különbözteti meg az AS9100-at az általános minőségi szabványoktól? Az űrtechnológiai tanúsítvány további követelményeket tartalmaz a következőkre:

- Konfigurációkezelés, amely biztosítja, hogy minden alkatrészverzió nyomon követésre és szabályozásra kerüljön

- Kockázatértékelési protokollok, amelyek azonosítják a lehetséges hibamódokat a gyártás megkezdése előtt

- Termékbiztonsági ellenőrzés több gyártási szakaszban

- Teljes nyomonkövethetőség a nyersanyagtól a kész alkatrészig

- Első darabvizsgálati (FAI) dokumentáció új alkatrészekhez

- Különleges folyamatirányítás olyan műveletekhez, mint a hőkezelés és az ívhegesztés

Az eltérő szigorúság abból adódik, hogy a repülési biztonsági és előírási követelmények miatt minden rendkívül magas szintű technikai pontosságot igényel. Az AS9100 tanúsítást elérő gyártó olyan képességeket bizonyított, amelyekkel az általános fémmegmunkáló üzemek egyszerűen nem rendelkeznek.

ISO 13485 orvosi eszközökre

Az orvosi eszközök gyártása hasonlóan szigorú, de ettől eltérő követelmények alapján történik. Az ISO 13485 biztosítja, hogy az összes orvosi eszköz tervezése és gyártása a biztonságra helyezve történjen, és a szigorú ellenőrzések fontos részét képezik a tanúsításnak.

Ez a tanúsítvány kifejezetten az orvosi iparág sajátos igényeit tárgyalja, elsődleges hangsúlyt fektetve a magas minőségű alkatrészekre. A betegbiztonság és az egészség védelme kiemelkedő fontosságú, ezért az ISO 13485 elengedhetetlen a kockázatok csökkentésében és az életek megóvásában. A főbb követelmények közé tartozik:

- A tervezési ellenőrzések dokumentálják, hogy az eszközök hogyan felelnek meg a tervezett felhasználási célra

- A folyamatérvényesítés igazolja, hogy a gyártási módszerek következetes eredményeket hoznak

- Sterilitás és biokompatibilitás ellenőrzése a betegekkel érintkező alkatrészekhez

- Teljes készüléktörténeti iratok, amelyek lehetővé teszik az adott tétel nyomon követését

- Panaszkezelési és súlyos események bejelentési rendszerek

- Beszállító minősítési programok kritikus anyagforrások számára

ISO 9001: Minden alapja

Mielőtt a szakosodott tanúsítványokat megértené, ismerje fel, hogy az ISO 9001 szolgál alapként. A ISO tanúsítási szakértők szerint az ISO 9001 a legszélesebb körben elterjedt gyártási tanúsítványnak számít, amely minden méretű iparágban alkalmazható.

Ez az alapvető tanúsítvány határozza meg egy erős minőségirányítási rendszer előírásait. Az e tanúsítvány megszerzésével a szervezet megerősíti, hogy termékei vagy szolgáltatásai megfelelnek az ügyfelek elvárásainak és a szabályozási követelményeknek. Az ISO 9001 fő elemei a következők:

- Dokumentált minőségirányítási rendszer meghatározott folyamatokkal

- A vezetés elkötelezettsége a minőségi célok iránt

- Ügyfélközpontúság az üzemeltetés során

- Folyamatos fejlesztési mechanizmusok

- Bizonyítékokon alapuló döntéshozatal

- Belső vizsgálati programok a megfelelőség ellenőrzésére

Pontossági fémszerkezetek gyártása esetén az ISO 9001 tanúsítvány alapvető minőségtudatosságra utal, de gyakran nem elegendő szabályozott iparágvállalkozásoknál. Gondoljon rá úgy, mint belépőjegyre: szükséges, de nem elegendő az űr-, gépjármű- vagy orvostechnikai alkalmazásokhoz.

Környezetvédelmi és biztonsági tanúsítványok

A minőségirányításon túlmenően a felelős gyártók egyre inkább környezetvédelmi és biztonsági tanúsítványok megszerzésére törekednek, amelyek az üzemeltetés kiválóságát igazolják.

ISO 14001 a környezetirányítási rendszerekre helyezi a hangsúlyt, és strukturált keretet kínál szervezetek számára ahhoz, hogy eleget tegyenek környezeti felelősségüknek. A tanúsítási szakértők szerint ennek az irányelvnek az elsődleges célja a környezetre gyakorolt negatív hatások csökkentése, beleértve a légszennyezést, a hulladékgazdálkodást és az erőforrás-felhasználást.

ISO 45001 az egészség- és munkavédelmi irányítási rendszerekre vonatkozik – különösen fontos a fémszerkezet-gyártás területén, ahol veszélyes folyamatok igényelnek szisztematikus kockázatkezelést. Ez a tanúsítvány segíti a szervezeteket abban, hogy olyan módszereket alakítsanak ki az egészség- és biztonsági kockázatok kezelésére, amelyek védik a dolgozókat, miközben növelik a működési hatékonyságot.

A vásárlók számára ezek a tanúsítványok azt jelzik, hogy a gyártók elkötelezettek a fenntartható működés és a munkavállalói jóllét mellett – olyan tényezők, amelyek egyre fontosabbá válnak a beszállítói minősítés és a vállalati felelősségtudat terén.

Mit jelentenek a tanúsítványok a vásárlási döntésében

Hogyan kell alkalmaznia ezt a tanúsítási ismeretet a beszállítók értékelése során? Párosítsa a tanúsítási követelményeket az alkalmazásához:

| Iparág | Szükséges tanúsítványok | Miért fontos? |

|---|---|---|

| Autóipari OEM vagy első szintű beszállító | IATF 16949 (kötelező), ISO 14001 (gyakran szükséges) | A legtöbb autógyártó nem fogadja el olyan beszállítókat, akik nem rendelkeznek autóipari szakos tanúsítvánnyal |

| Kereskedelmi légiipar | AS9100 (kötelező), Nadcap speciális folyamatokhoz | Az FAA/EASA megfelelőség dokumentált minőségirányítási rendszert igényel |

| Orvostechnikai eszközök | ISO 13485 (kötelező), FDA regisztráció | A szabályozási beadáshoz tanúsított gyártás szükséges |

| Általános ipari | ISO 9001 (ajánlott) | Alapvető minőségi elköteleződést bizonyít szektor-specifikus követelmények nélkül |

| Védelmi/kormányzati | AS9100 vagy ITAR regisztráció, az alkalmazástól függően | A kormányzati szerződések gyakran meghatározzák a tanúsítási követelményeket |

Ne feledje: a tanúsítások folyamatos megfelelést igényelnek, nem egyszeri teljesítményt. Kérdezze meg a lehetséges beszállítókat legutóbbi auditjaik dátumáról, azonosított nem megfelelőségekről és bevezetett korrekciós intézkedésekről. Az aktív tanúsítási karbantartás valódi elköteleződést jelez, nem csupán papír alapú minősítést.

A tanúsítási követelmények megértése lehetővé teszi, hogy informált döntést hozzon a beszállítók kiválasztásával kapcsolatban – ám ennek a tudásnak a gyakorlatba való átültetéséhez olyan gyártókkal kell kapcsolatba lépni, amelyek képességei pontosan az Ön konkrét igényeinek felelnek meg.

Precíziós fémszerkezet-gyártás első lépései

Most már ismeri a belső információkat, amelyek elválasztják az informált vásárlókat azoktól, akik drágán tanulják meg a tapasztalatokból. Akár kritikus légi- és űripari alkalmazáshoz szerzi be az alkatrészeket, akár autóipari beszállítókat értékel, vagy akár karrierutat fontolgat a fejlett gyártás területén, az alapelvek mindig ugyanazok: a precíziós fémszerkezet-gyártás speciális képességeket, dokumentált minőségirányítási rendszereket és olyan együttműködő partnerekre épülő kapcsolatokat igényel, amelyek messze túlmutatnak a tisztán tranzakciós vásárláson.

Íme, mit tudnak a legjobb beszerzési szakemberek és pályakeresők: az Ön által választott gyártási partner – vagy az a munkaadó, ahová csatlakozik – hosszú évekre befolyásolja az eredményeket. Egy olyan gyártó, amely nem rendelkezik megfelelő tanúsítványokkal, mérnöki háttérrel vagy kommunikációs fegyelemmel, problémákat okoz, amelyek idővel felhalmozódnak. Ellenkező esetben a megfelelő partnerség felgyorsítja a fejlesztési időkereteket, csökkenti a teljes költségeket, és olyan alkatrészeket szállít, amelyek pontosan úgy működnek, ahogyan tervezték.

A tapasztalt precíziós fémszerkezetgyártókkal való együttműködés igazi értéke nem a kimetszett fémekben rejlik, hanem a mérnöki szakértelmükben, minőségirányítási rendszereikben és a projekt életciklusa során nyújtott együttműködő problémamegoldásban.

Lépjen tovább a gyártási útján

Készen áll arra, hogy alkalmazza a megszerzett tudást? A további út attól függ, hogy alkatrészeket szeretne beszerezni vagy karriert építene ki.

B2B vásárlók és mérnökök számára:

- Határozza meg a tűréshatár-követelményeit árajánlat kérése előtt – a precíziós gyártás költségei jelentősen eltérhetnek a méretekkel kapcsolatos specifikációk alapján

- Győződjön meg róla, hogy a tanúsítványok megfelelnek az Ön iparágának: IATF 16949 az autóiparban, AS9100 a repülési és űriparban, ISO 13485 az orvosi eszközök esetében

- Értékelje az inhouse képességeket a beszerzési lánc bonyolultságának és kommunikációs hézagoknak a minimalizálása érdekében

- Kérjen DFM- (tervezés gyártásra) konzultációt időben – a mérnöki együttműködés megelőzi a költséges újratervezéseket később

- Értékelje a skálázhatóságot prototípus-mennyiségtől a tömeggyártásig

- Erősítse meg a határidőre vonatkozó kötelezettségvállalásokat és a kommunikációs protokollokat a végleges elköteleződés előtt

Álláskeresőknek:

- Fedezze fel azokat a strukturált tanoncprogramokat, amelyek 4000 óra munkahelyi képzést és elméleti oktatást kínálnak

- Olyan munkaadókat célozzon meg, amelyek regisztrált tanoncprogram-szervezetekkel állnak kapcsolatban a tandíj-ellátás és a bérfejlődés érdekében

- Fejlessze ki az alapvető készségeket a géprajzolvasásban, a precíziós mérésekben és a CNC-műveletekben

- Törekedjen szakmunkás minősítés megszerzésére, hogy előrelépést érhessen el esztergáló, minőségellenőr vagy felügyelői pozíciókban

- Mérlegelje a magas keresletű ágazatokhoz, például az űrtechnológiához vagy az orvostechnikai gyártáshoz igazodó szakmai tanúsítványok megszerzését

Kapcsolódás a megfelelő precíziós gyártóhoz

Olyan vállalatok számára, amelyek precíziós gyártási szolgáltatásokat keresnek, az eddig tanult értékelési keret azonnal alkalmazható. Kezdje azzal, hogy azonosítsa azokat a gyártókat, akiknek minősítései, képességei és iparági tapasztalata összhangban állnak az Önök alkalmazási követelményeivel. Kérjen részletes árajánlatokat, amelyek magukban foglalják a műszaki felülvizsgálatot is – olyan gyártók, akik nem ismerve a rajzokat adják az árajánlatot, gyakran kellemetlen meglepetésekkel szolgálnak később.

A modern gyártók a reagálási képességükön és a komplex támogatáson keresztül különböztetik ki magukat. Olyan partnerek után érdemes nézni, amelyek gyors prototípusgyártási lehetőséget kínálnak, így lerövidítve a fejlesztési ciklusokat – egyes gyártók öt napon belül képesek funkcionális prototípusokat szállítani, ami gyorsabb tervezési iterációt tesz lehetővé. Az árajánlati reakcióidő ugyanilyen fontos: olyan gyártók, mint a Shaoyi (Ningbo) Metal Technology 12 órás árajánlati válaszidőt biztosítanak, kiterjedt DFM-támogatással, amely bemutatja a műszaki kapacitást és az ügyfélközpontúságot, amely a prémium beszállítókat az árucikk-szerű működéstől megkülönbözteti.

Az autóipari alkalmazásokhoz elsősorban az IATF 16949 tanúsítvánnyal rendelkező gyártókat érdemes preferálni, akik dokumentált tapasztalattal rendelkeznek alváz, felfüggesztés és szerkezeti alkatrészek terén. A tanúsított minőségirányítási rendszerek, a gyors prototípusgyártás és az automatizált tömeggyártás kapacitásának kombinációja rugalmasságot biztosít a fejlesztésben, ugyanakkor lehetővé teszi a termelés méretezhetőségét is.

Akár új termék bevezetésén, meglévő ellátási lánc optimalizálásán, akár fejlett gyártástechnológiában való karrierépítésen dolgozik, a precíziós fémszerkezet-gyártás olyan lehetőségeket kínál, amelyek a követelmények megértésébe történő befektetésre épülnek. A jelen útmutató során bemutatott titkok – a tűréshatárok alapjai, folyamatképességek, anyagválasztás, tanúsítási követelmények és értékelési szempontok – képessé teszik Önt, hogy sikert eredményező döntéseket hozzon, nem pedig drágába kerülő hibákból kelljen tanulnia.

A következő lépés? Alkalmazza ezt a tudást. Értékelje jelenlegi beszállítóit a jelen dokumentumban ismertetett kritériumok alapján. Fedezze fel az elsajátítási programokat, ha karrierfejlődés a célja. És ne feledje: a precíziós gyártás terén azok a partnerek teljesítenek olyan eredményeket, amelyek túlszárnyalják az elvárásokat, akik már a gyártás megkezdése előtt megértik az Ön igényeit.

Gyakran ismételt kérdések a precíziós fémgyártókról

1. Mi a precíziós fémgyártás?

A precíziós fémgyártás egy speciális gyártási módszer, amely előrehaladott CNC-berendezések, szigorú minőségirányítási rendszerek és mérnöki pontosság révén ±0,001 és ±0,010 hüvelyk közötti mérettűréseket ér el. A standard fémgyártással szemben, amelynél a tűrések általában ±0,030 hüvelyk vagy nagyobbak, a precíziós gyártás olyan alkatrészeket állít elő, ahol a mikroszkopikus eltérések határozzák meg a termék sikerességét – különösen fontos ez az űrállomás-, orvosi- és autóipari alkalmazásoknál, ahol pontos specifikációk szükségesek.

2. Mennyibe kerül az óránkénti fémgyártás?

A fémszerkezetek gyártási költségei általában óránként 70 és 130 USD között mozognak, amikor helyi hegesztők és szerelők végeznek egyedi lemezalkatrészek gyártását. Azonban a precíziós fémfeldolgozás gyakran magasabb díjakat igényel a speciális berendezések, szigorúbb tűréshatárok és minőségi tanúsítványok miatt. Olyan tényezők, mint az IATF 16949 vagy AS9100 tanúsítvány, az anyag bonyolultsága és a tűréselőírások jelentősen befolyásolják a végső árképzést az alapóradíjakon túl.

3. Milyen tanúsítványokkal kell rendelkezniük a precíziós fémfeldolgozóknak?

A szükséges tanúsítványok az iparágtól függenek: IATF 16949 az autóipari alkalmazásokhoz, AS9100 a repülési és űriipari alkatrészekhez, valamint ISO 13485 az orvosi eszközökhöz. Az ISO 9001 a minőségirányítási alapszabványként szolgál. Ezek a tanúsítványok dokumentált minőségi rendszereket igazolnak, nem egyszeri eredményeket – értékeléskor figyeljen a legutóbbi auditálás időpontjára és a folyamatos megfelelésre, amikor potenciális feldolgozó partnereket választ.

4. Milyen anyagokkal dolgoznak gyakran a precíziós fémfeldolgozók?

A precíziós gyártók gyakran dolgozzák fel a rozsdamentes acélt (304/316 osztály), alumíniumötvözeteket (6061/7075), szénacélt, hidegen hengerelt acélt, réz, sárgaréz és titán. Az anyag kiválasztása az alkalmazási követelményektől függ, beleértve a szakítószilárdságot, korrózióállóságot, vezetőképességet és a megengedett tűréshatárokat. Mindegyik anyag másképp viselkedik vágás, alakítás és hegesztés során – a tapasztalt gyártók segítenek az Ön konkrét teljesítményigényeihez leginkább illő anyag kiválasztásában.

5. Hogyan értékelhetem ki és választhatok precíziós fémgépgyártót?

Értékelje a gyártókat öt kritikus szempont alapján: minőségi tanúsítványok, amelyek megfelelnek az Ön iparágának, belső képességek a vágástól a felületkezelésig, mérnöki és DFM-támogatás, dokumentált iparági tapasztalat, valamint skálázhatóság és átlátható kommunikációs protokollok. Kérjen részletes árajánlatokat mérnöki felülvizsgálattal együtt, ellenőrizze a tanúsítványok érvényességét a legutóbbi auditálási dátumok alapján, és értékelje a gyártási időtartamok teljesítményét – egyes prémium gyártók 5 napos gyors prototípusgyártást és 12 órás árajánlat-készítési határidőt kínálnak.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —