Nitrogén gázrugók sajtolóformákban: Mérnököknek szóló útmutató az erőről és pontosságról

TL;DR

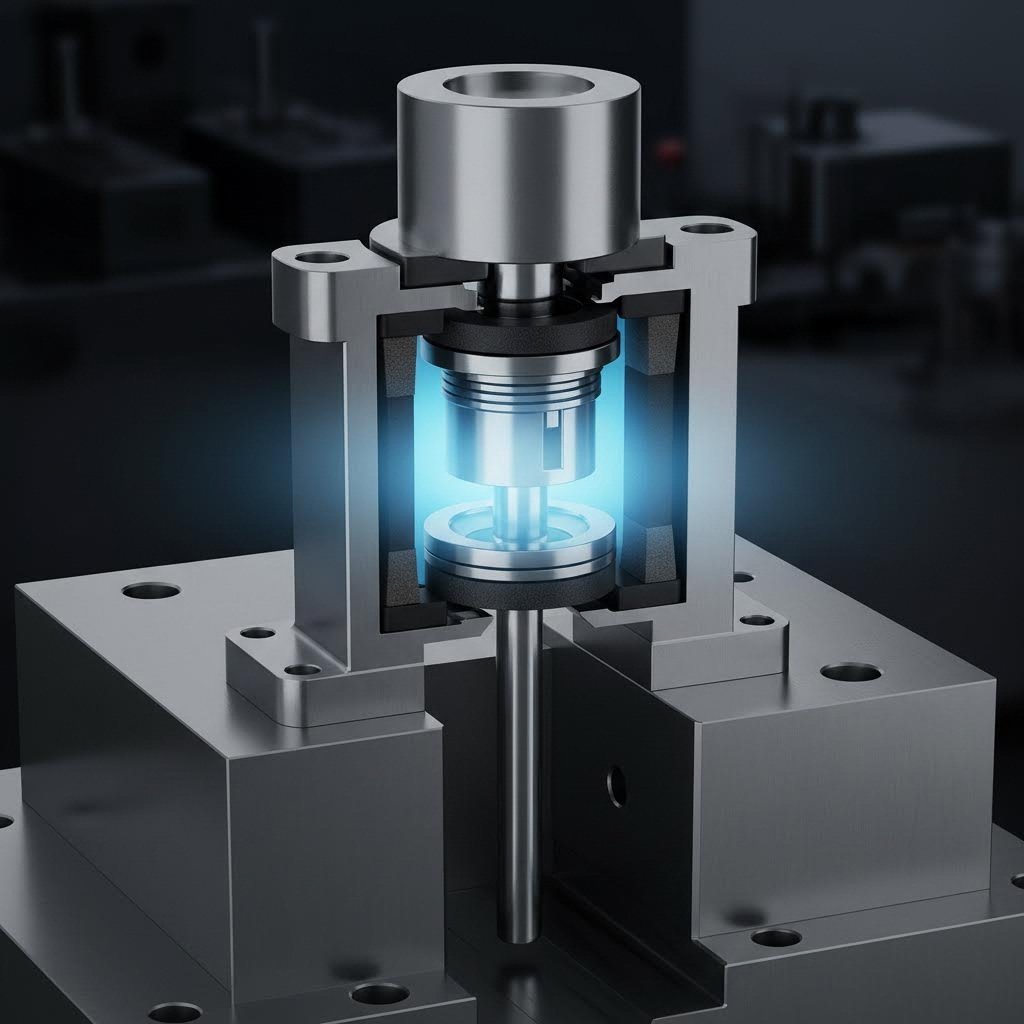

Nitrogén gázrugók sajtóformákban olyan nagynyomású hidraulikus alkatrészek, amelyek nemes nitrogéngázt használnak, hogy kompakt hengerben jelentős erőt fejtsenek ki, messze meghaladva a hagyományos mechanikus csavarrugók teljesítményét. Állandó nyomást biztosítva az egész stroke során, jelentősen javítják a alkatrész minőségét és csökkentik a forma fizikai méretét.

Az autóipari és ipari gyártók számára elsődleges előnyük erő-sűrűség és hosszú élettartamuk. Ellentétben a fáradó és előfeszítést elvesztő csavarrugókkal, a nitrogén rugók azonnali érintkezési erőt biztosítanak, és pontos tonnakeresletre állíthatók, így a modern nagy sorozatszámú fém alakítás szabványossá váltak.

Alapelvek: Működés és funkció sajtóformákban

Alapvetően, egy nitrogéntömlő zárt rendszerként működik, amely nyomás alatt lévő nitrogéngázt, dugattyúrudas szerkezetet és egy speciális hengert tartalmaz. Amikor a sajtoló zár, a dugattyú összepréseli a gázt, potenciális energiát tárolva, amely a sajtoló kinyitásakor szabadul fel. Ez a mechanizmus lehetővé teszi, hogy jóval magasabb erő-sűrűség erőt fejtsen ki, mint a mechanikus alternatívák, így egy kis gáztömlő ugyanakkora erőt tud kifejteni, mint egy jóval nagyobb spiráldugattyú.

A nitrogén használata nem véletlen; ez egy inert gáz , amely kritikus fontosságú az alkatrész élettartama szempontjából. Ahogy a Special Springs megjegyzi, a nitrogén inert jellege megakadályozza az oxidációt és a korróziót a henger belsejében, így biztosítva, hogy a belső tömítések és kenőolajok stabilak maradjanak még gyors sajtolási ciklusok által generált intenzív hő hatására is. Ha oxigént vagy sűrített levegőt használnának, az olaj és hő kombinációja égést vagy gyors tömítésromlást eredményezhetne.

Egy tipikus kihajtó sablonbeállításban ezeket a rugókat a sablontáblák közé helyezik el – gyakran a rögzítő- vagy lefejtőlapba –, hogy megtartsák a lemezt, mielőtt az alakító ütő beszorulna az anyagba. Ez a „tartópárna” funkció létfontosságú, mivel megakadályozza, hogy a fém redőzzön vagy szakadjon a húzási folyamat során. Mivel a nitrogénrugók állítható nyomás , a mérnökök finomhangolhatják a tartóerőt egyszerűen a gáztöltés beállításával, olyan rugalmassággal, amelyet a mechanikus rugók nem tudnak nyújtani.

Kulcsfontosságú összehasonlítás: Nitrogéngáz-rugók és mechanikus csavarrugók

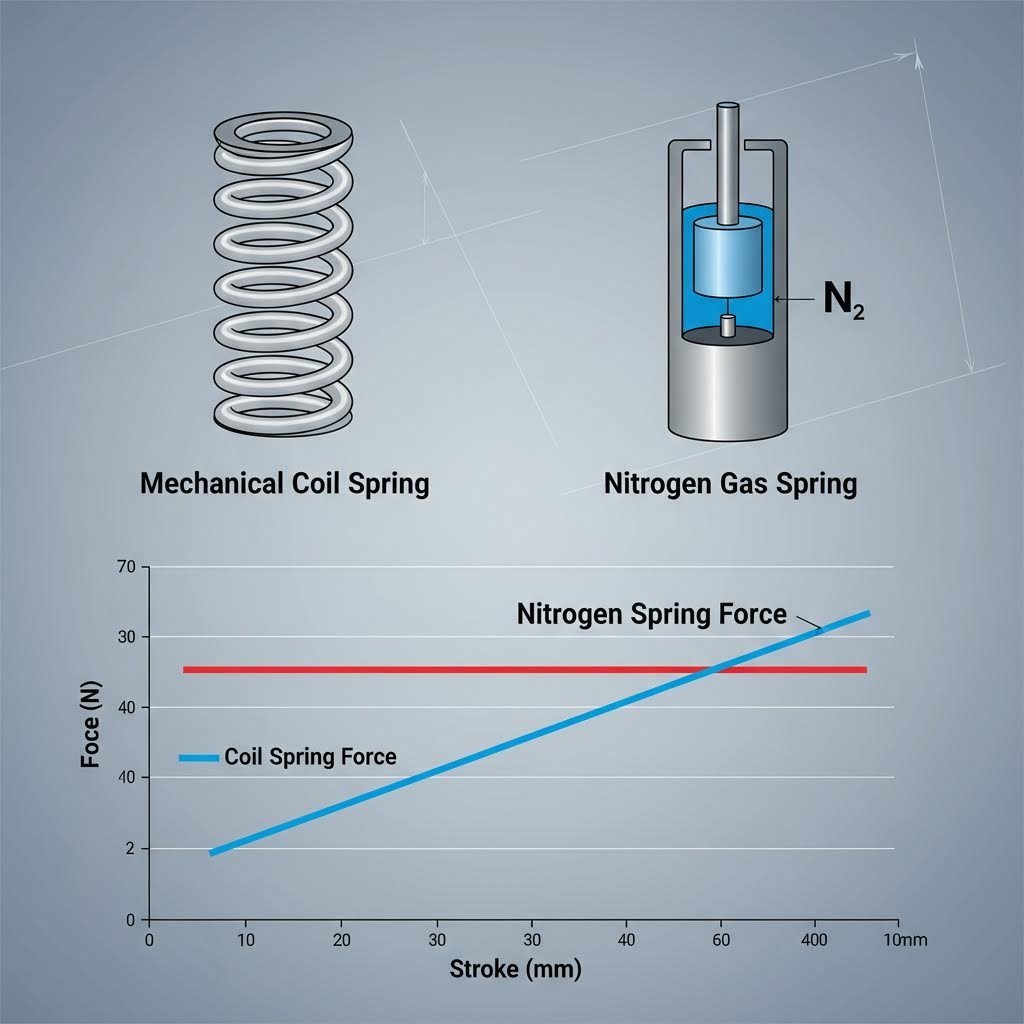

A mechanikus csavarrugókról nitrogéngáz-rugókra való áttérés gyakran a nagyobb pontosság és a helytakarékosság igénye miatt történik. Bár a csavarrugók olcsók és egyszerűek, lineáris erőgörbével rendelkeznek – kezdeti érintkezéskor (előfeszítés) nagyon kis erőt fejtenek ki, és csak teljes összenyomódáskor érik el a maximális erőt. A nitrogénrugók ezzel szemben már az érintkezés pillanatában közel maximális erőt biztosítanak.

| Funkció | Mechanikus csavarrugók | Nitrogén gázrugók |

|---|---|---|

| Erőgörbe | Lineáris (Alacsony kezdeti, magas végső erő) | Laposabb (Magas kezdeti erő, konzisztens növekedés) |

| Helytakarékosság | Alacsony (Nagy méretű üregek/szpringek szükségesek) | Magas (Kompakt, nagy erősrésű) |

| Szolgálati Élettartam | Korlátozott (Fáradásra/törésre hajlamos) | Hosszú (Millió ciklusok karbantartással) |

| Szabályozhatóság | Nincs (Csere szpringre szükséges) | Magas (Gáznyomás állítható) |

| Kezdeti költség | Alacsony | Mérsékelt és magas |

A helykorlátok gyakran döntő tényezők. Összetett autóipari sablonoknál a "zárótávolság" (a rendelkezésre álló tér, amikor a sablon zárva van) különösen értékes. Egyetlen nitrogén henger gyakran képes helyettesíteni egy 5–10 darabos spirálrugó csoportot, jelentősen csökkentve ezzel a sablon méretét. Ez lehetővé teszi több munkaállomás elhelyezését egy folyamatos sablonban, vagy egyszerűen egy kisebb, könnyebb szerszámot, amely olcsóbb a kezelése és tárolása.

Továbbá a megbízhatóság egy fontos különbségtételi tényező. A spirálrugók előrejelezhetetlenül eltörhetnek, fémdarabokat lökve a szerszám belsejébe, ami katasztrofális károkat okozhat. A nitrogénrugók, ha megfelelően karbantartják őket, fokozatosan kopnak el. A modern tervezésű termékek, mint például a Ready Technology „bore sealed” rendszert és úszó vezetőtengelyeket alkalmaznak, amelyek ellenállnak az oldalirányú terhelés okozta sérüléseknek, így több millió ütés után is szükség van csak felújításra.

Kiválasztási útmutató: Erő és ütés hossz kiszámítása

A megfelelő nitrogéngáz tavasz kiválasztása pontos mérnöki matematikát igényel. A cél az, hogy az előírt tartóerőt az elérhető tér és nyomtatási kapacitás között egyensúlyba hozzák. A szükséges rugók mennyiségének meghatározására használt általános megközelítés a teljes szükséges erő elosztása a kiválasztott rugó átmérőjére rendelkezésre álló maximális erővel.

A vágás hosszának kiszámítása

A Harslepress , soha ne válasszon olyan rugót, amelynek a vágási hossza pontosan megegyezik a szálú útvonalával. A biztonsági határ elengedhetetlen, hogy a dugattyú ne kerüljön a mélybe, ami azonnali meghibásodást okozhat.

- KÉPZETLEN: A minimális ütés = a menet + 10% biztonsági haszon.

- Példaként: Ha a vágóeszköze 50 mm-es, ne használjon 50 mm-es rugót. A vizsgálatot a vizsgált termék esetében a vizsgált termék esetében elvégzik.

Erőeloszlás

Nem elegendő csupán a teljes erőigény kielégítése; az erőt egyenletesen kell elosztani a nyomólapon, hogy megakadályozzuk a billenést vagy az elakadást. A mérnökök általában az ISO vagy VDI szabványokhoz (például VDI 3003) igazodnak a kompatibilitás biztosítása érdekében. Utólagos beépítés esetén szükség lehet egy "kompakt" vagy "szuperkompakt" sorozat választására, ha a sablon magassága korlátozott, bár ezeknek gyakran rövidebb a maximális löketkorlátja, mint az ISO-szabványos modelleknek.

Telepítés, karbantartás és biztonsági szabványok

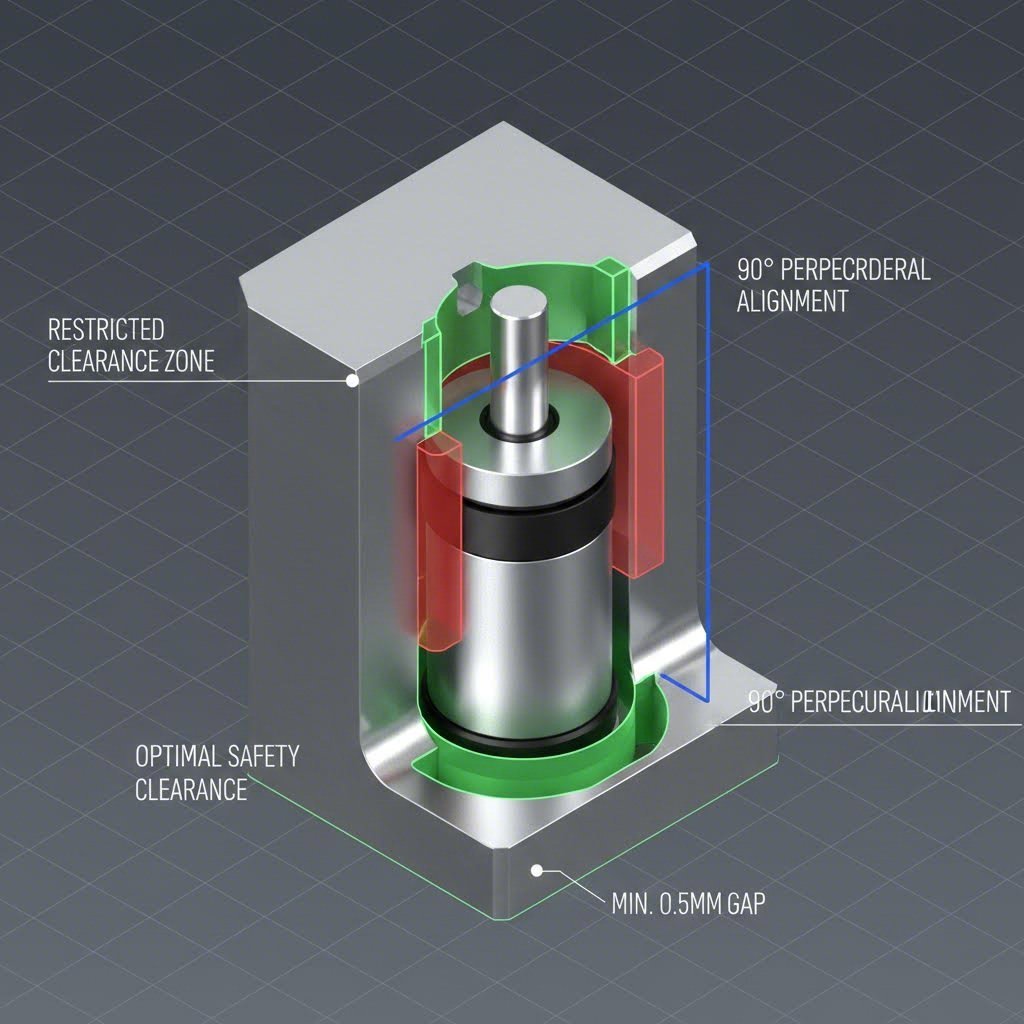

A biztonság elsődleges fontosságú a nagy nyomású hengerekkel való munkavégzés során. A nitrogénrugó hatékonyan nyomástartó edény, és helytelen kezelése veszélyes lehet. A legfontosabb telepítési szabály az, hogy a felvét mélysége elegendő legyen a henger test megtámasztásához. Általában a felvét mélysége legalább a patron hosszának 50%-a kell legyen a stabilitás és merőlegesség biztosítása érdekében.

A telepítés legjobb gyakorlatai

- Merőlegesség: A rugónak 90 fokos szögben kell állnia a érintkezési felülethez. Még enyhe szög is okozhat oldalirányú terhelést, ami előrejárulhat a tömítések elkopásához.

- Tiszta tér: Tartsa meg a zseb szabad játékot 0,5 mm és 1,0 mm között. Szűk illeszkedés miatt a henger beszorulhat, ha hőtágulás lép fel üzem közben.

- Leeresztés: Ha az alkatrész súlyos kenőanyagot használ, gondoskodjon arról, hogy a zsebek rendelkezzenek lefolyócsatornákkal. A lezáródott folyadékból származó hidrosztatikus nyomás összenyomhatja a hengert.

A szétszerelés jelenti a legnagyobb kockázatot. Sem ne próbálja meg kinyitni egy gázrugót anélkül, hogy előtte teljesen kiengedné a nitrogént. A legtöbb gyártó speciális leszerelő szelepet vagy csavart helyez el. Ahogy a Harslepress is tanácsolja, használjon hatlapkulcsot, hogy lassan lenyomja a szelep magját (magától elfelé irányítva), amíg a szisszegés teljesen meg nem szszik, mielőtt bármely rögzítő gyűrűt eltávolítana.

Vezető Gyártók és Közvetlen Csereszthetőség

A piacot több megalapozott gyártó is kiszervezi, beleértve DADCO , Hyson , Kaller , és Special Springs . Ezek közül a márkák közül sok az ISO 11901 szabványt követi, amely bizonyos fokú csereszabatosságot tesz lehetővé. Például egy DADCO ISO sorozatú rugó gyakran kicserélhető Kaller vagy Hyson ekvivalens modelljére anélkül, hogy a sablonzsebet módosítani kellene, így egyszerűsítve a globális sajtóprogramok karbantartását.

Azonban bár a külső méretek azonosak lehetnek, a belső technológiák, mint a tömítőrendszerek és a rúdvezetések eltérőek lehetnek. A DADCO UltraPak patronjai és a Ready Technology Design-Tite rendszerei olyan szabadalmazott megoldások, amelyek a szennyezett sajtókörnyezetekben történő élettartam-hosszabbítást célozzák meg. A beszerzési csapatoknak figyelembe kell venniük a kezdeti költséget a „ütésenkénti költséggel” szemben – egy olcsóbb rugó, amelyik 500 000 üzemóra után meghibásodik, lényegesen drágább, mint egy prémium minőségű, amelyik 2 millió ütemig tart, ha a leállásból eredő költségeket is figyelembe vesszük.

Miután a szerszámok és alkatrészek véglegesítésre kerültek, a hangsúly a gyártásra helyeződik. Azok számára, akik prototípusozásról tömeggyártásra készülnek, fontos, hogy tapasztalt sajtoló beszállítóval álljanak kapcsolatba, hogy hatékonyan kihasználhassák ezeket a technológiákat. Gyorsítsa fel az autógyártási folyamatot a Shaoyi Metal Technology komplex sajtolási megoldásaival , amelyek fejlett szerszámtechnikai szabványokat alkalmazva pontos alkatrészeket, például futómű-karokat és alvázmodulokat állítanak elő. Szakértelmük hidat képez az alkatrész-kiválasztás és a nagyüzemi, IATF 16949 tanúsítvánnyal rendelkező gyártás között.

Összegzés

A nitrogéntömlők forradalmasították a fémsajtoló ipart azzal, hogy leválasztották az erőt a térfogatról. Lehetővé teszik a mérnökök számára, hogy kompakt, nagy teljesítményű sablonokat tervezzenek, amelyek kevesebb hulladékkal gyártanak jobb minőségű alkatrészeket. A hatásfok alapvető ismeretének megértésével, szigorú telepítési biztonsági protokollok betartásával, valamint megbízható, ISO-szabványnak megfelelő márkák kiválasztásával a gyártók jelentősen csökkenthetik a leállásokat és meghosszabbíthatják szerszámaik élettartamát.

A nitrogén-technológiába történő kezdeti beruházás hozamot hoz a részegységek állandó minősége és a csökkent karbantartási igény révén. Akár egy régi mechanikus sablont modernizálnak, akár egy új progresszív szerszámot terveznek, a nitrogéntömlő elengedhetetlen eszköz a modern gyártásban.

Gyakran Ismételt Kérdések

1. Közvetlenül lecserélhetem-e a tekercsrugókat nitrogéntömlőkre?

Igen, de számítás szükséges hozzá. Nem lehet egyszerűen egy az egyben kicserélni őket csak a méret alapján. Ki kell számítani az összes rugóerőt, amelyet a csavarrugók biztosítanak, és olyan nitrogénrugókat kell választani, amelyek ezzel az erővel megegyeznek. Gyakran kevesebb nitrogénrúgó is el tudja végezni annak a munkáját, amit több csavarrugó végez, ami miatt esetleg módosítani kell az állvány nyomólapját, hogy egyenletesen lehessen elosztani az erőt.

2. Milyen gyakran kell újratölteni a nitrogéngáz-rugókat?

Jól karbantartott állvány esetén a nitrogénrugók millió cikluson keresztül képesek működni újratöltés nélkül. Ugyanakkor normális jelenség a kismértékű nyomáscsökkenés (kb. évi 10%). Ajánlott a nyomást rendszeres karbantartási időszakokban ellenőrizni, általában 6–12 havonta, a használat intenzitásától függően.

3. Mi a különbség az önálló és a kapcsolt rendszerek között?

Egy önálló működésű rugó saját belső gáztöltéssel működik. Egy összekapcsolt rendszer több rugót köt össze csöveken keresztül egy vezérlőpanellel és egy külső tartállyal. Az összekapcsolt rendszerek lehetővé teszik az összes rugó nyomásának egyszerre történő figyelemmel kísérését és beállítását a sajtóból kívülről, ami ideális nagy méretű autóipari sablonokhoz, amelyek gyakori nyomáskorrekciót igényelnek.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —