Kenőanyag-típusok fémlemez alakításához: A 4 kritikus kategória bemutatása

TL;DR

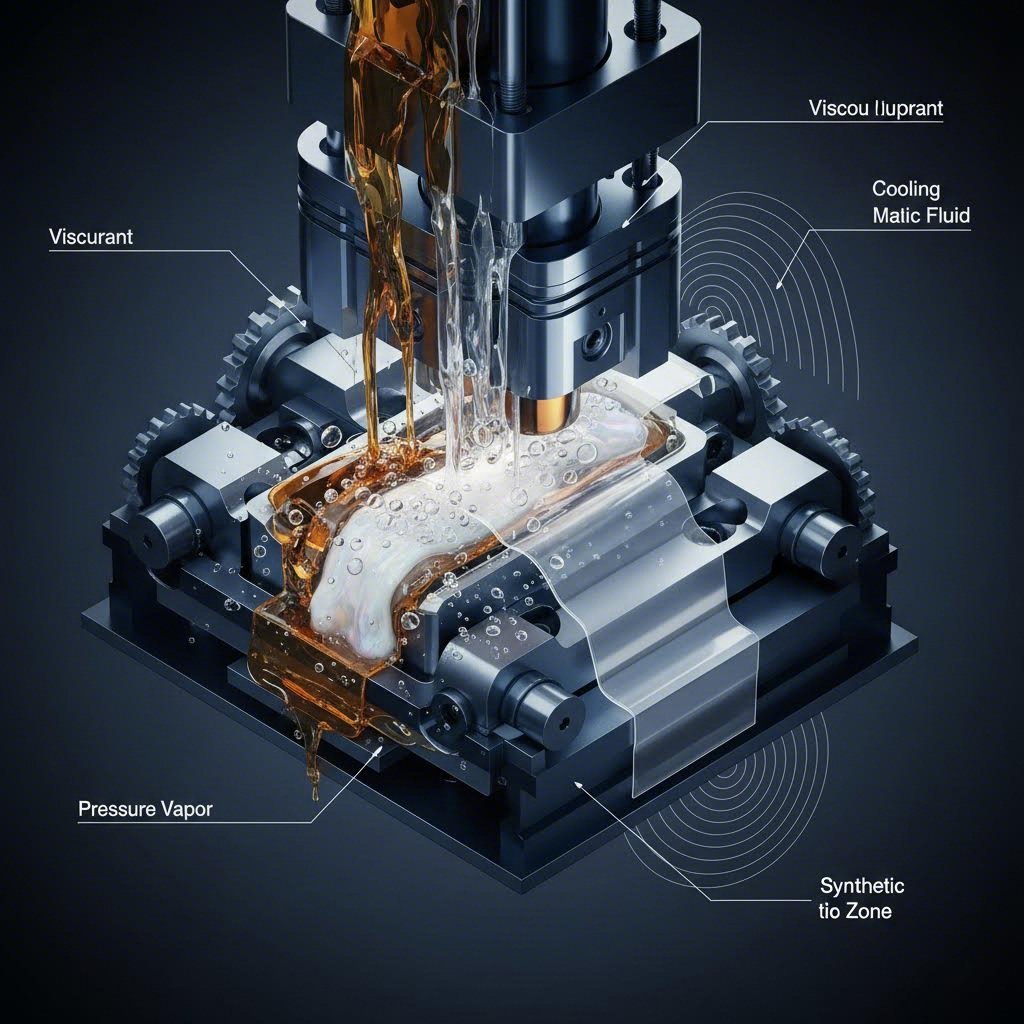

A fémhúzó kenés általában négy fő kategóriába sorolható: Tisztán alkalmazott olajok (nehézüzemi, nagy kenőképességű igényekhez), Oldható olajok (hűtésre és általános használatra alkalmas emulziók), Szintetikus anyagok (a maximális tisztaság és hűtés érdekében), és Elpárologtatható olajok (elpárolgó folyadékok könnyű igénybevételű, maradékmentes alkalmazásokhoz). A választás nagymértékben függ a művelet intenzitásától (pl. mélyhúzás vagy kivágás), a fém típusától, valamint a húzást követő igényektől, mint hegesztés vagy festés. A megfelelő típus kiválasztása az arányosságot szolgálja a szerszám védelme (kenőképesség) és az alkatrész minőségének védelme (hűtés és moshatóság) között.

Kulcsfontosságú kiválasztási tényezők: Hogyan válasszunk

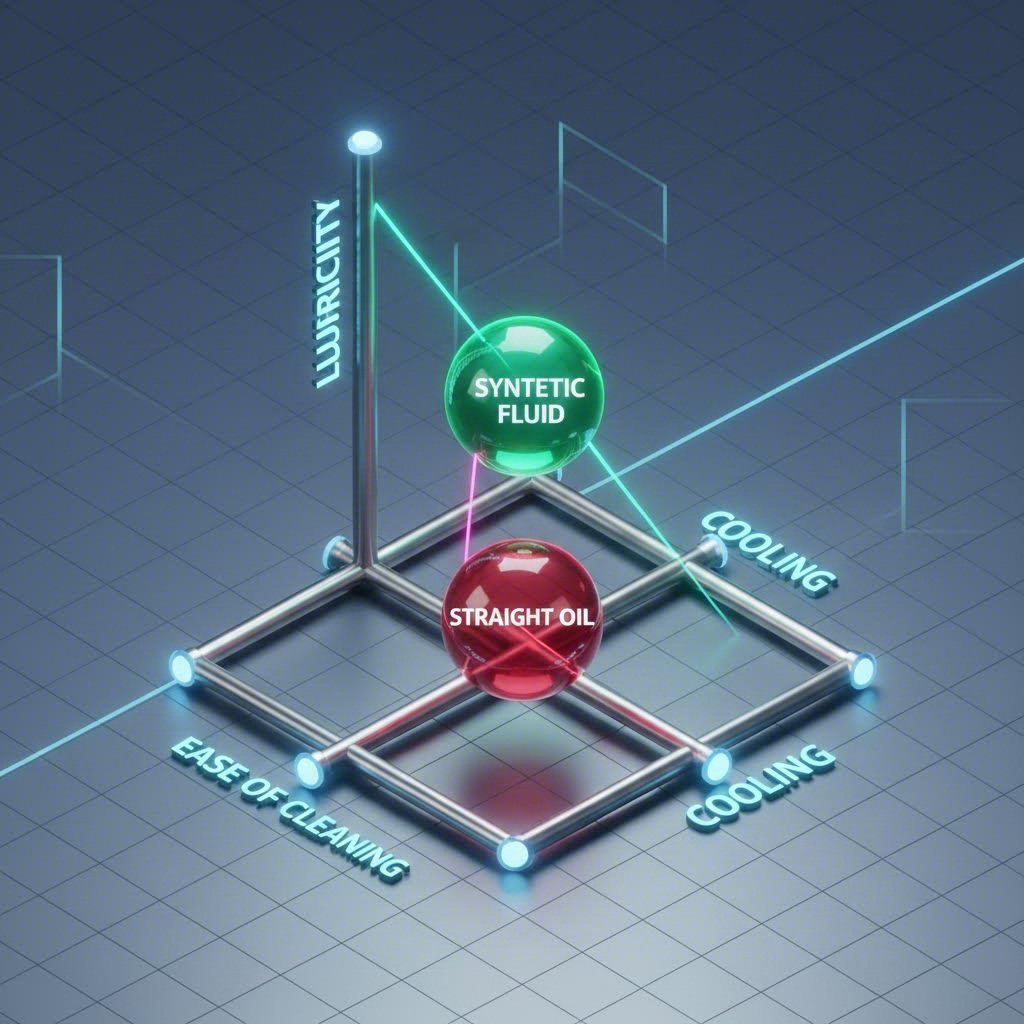

Az optimális kenési típus kiválasztása nem csupán egy olajtartály megvásárlásáról szól; ez egy olyan mérnöki döntés, amely hatással van az eszköz élettartamára, az alkatrész minőségére és a későbbi költségekre. A döntési mátrix általában három alapvető változó köré épül: a deformáció súlyossága, az alakított anyag és a folyamat utáni követelmények.

Először elemezze a művelet súlyosságát . Egyszerű műveletek, mint a kivágás vagy döntés, hőt fejlesztenek, de kevésbé igényelnek hidrodinamikus pufferelést, így a vízalapú szintetikus vagy oldható olajok ideálisak. Ellentétesen, a mélyhúzás vagy vastaglemez-alakítás extrém nyomást hoz létre, amely összehegesztheti az alkatrészt az állítószerszámhoz (megragadás). Ezekhez az alkalmazásokhoz a szintetikus olajokban található magas viszkozitású és Extrém Nyomás (EP) adalékanyagok szükségesek. Azok számára a gyártók számára, akik gyors prototípusgyártásról átmennek tömeggyártásba, elengedhetetlen szakértőkkel együttműködni, akik megértik ezen tribológiai finomságokat. Például, A Shaoyi Metal Technology komplex alakítási megoldásokat kínál amelyek pontos kenési stratégiákat alkalmaznak, hogy kritikus autóalkatrészeket, például karfelfüggesztéseket és alvázkereteket gyártsanak, biztosítva az egységességet az első 50 prototípustól a több millió tömeggyártott egységig.

Másodszor, vegye figyelembe a az anyagi összeegyeztethetőség vasalapú fémek (acélok) gyakran korrozógátlókra szorulnak, és elviselik az aktív ként vagy klórt tartalmazó adalékokat extrém teljesítmény érdekében. Nem vasalapú fémek, mint az alumínium vagy a réz azonban hajlamosak elszíneződésre ugyanezen adalékok hatására. Ezeknél a lágyabb fémeknél gyakran polimeres szintetikus olajat vagy speciális oldható olajat részesítenek előnyben, hogy megakadályozzák a kémiai elszíneződést.

Végül, a utómunkálatok kiértékelése kritikus fontosságú a költségkontroll szempontjából. Ha egy alkatrészt közvetlenül a sajtolás után hegeszteni, festeni vagy bevonni kell, akkor egy sűrű, tiszta olaj esetén költséges, többlépcsős mosási folyamatra van szükség. Ilyen esetekben egy „eltűnő” olaj vagy egy tisztán működő szintetikus olaj teljesen kiválthatja a mosási fázist, jelentősen csökkentve az alkatrész egységköltségét.

1. típus: Egyenes olajok (Nehéz terhelésű és mélyhúzású)

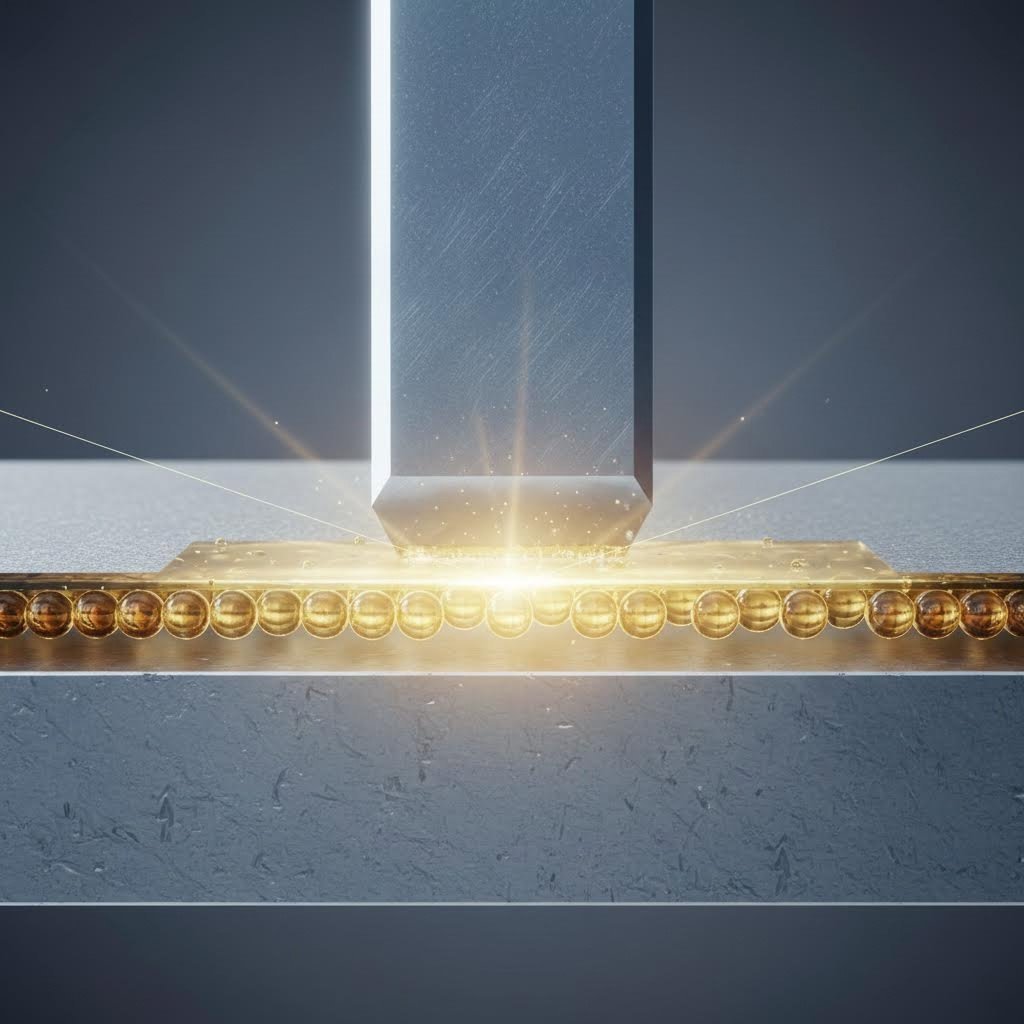

Az egyenes olajok, gyakran nevezik őket „tiszta” olajoknak, olyan hígítás nélküli, földolajból vagy ásványi alapú folyadékok, amelyek nem tartalmaznak vizet. Ezek a hagyományos munkalovak a fémsajtolóiparban, kiváló kenőképességükért és hidrodinamikus puhítási képességükért híresek. Mivel nem függnek a víztől, kiváló rozsdúcöntést nyújtanak a gépre és a kész alkatrészekre egyaránt.

A szintetikus olajok elsődleges működési mechanizmusa a nagy viszkozitásuk, amely egy vastag, fizikai határréteget hoz létre az anyag és a munkadarab között. A teljesítmény javítása érdekében a gyártók gyakran adalékokat kevernek ezekhez az olajokhoz, például extrém nyomás (EP) ellenállású adalékokat, mint klór, kén vagy zsír. Ezek az adalékok hő és nyomás hatására reagálnak a fém felületével, és egy feláldozható kémiai filmet képeznek, megakadályozva a fémtől-fémig terjedő érintkezést akkor is, amikor az olajréteg extrém erő hatására elvékonyodik. Ez teszi a szintetikus olajokat az arany standarddá nehéz műveletekhez, mint például az acélnak mélyhúzása vagy vastag falú, nagy szilárdságú ötvözetek alakítása.

A hagyományos olajok teljesítménye azonban jelentős kompromisszumokkal jár. Gyenge hűtőképességük miatt a gyors ütemű munka során hőt tudnak befogni az élbe. Emellett súlyos, olajos maradékot hagynak, amely porvonatkozóként viselkedik a műhely porával szemben, és erős zsírbontást igényel a festés vagy hegesztés előtt. Környezetvédelmi szempontból magasabb hulladékgazdálkodási költségekkel járnak, valamint potenciális csúszási veszélyt jelentenek a műhelypadlón. Alkalmazásukat általában hengeres kenők vagy cseppentő rendszerek végzik permetezők helyett, vastagságuk miatt.

2. típus: Vízalapú oldható olajok (hűtés és sokoldalúság)

Az oldható olajok, vagy emulgeált olajok a modern sajtolóüzemekben a leggyakoribb általános célú kenőszerek. Ezek a folyadékok ásványi olajból állnak, amelyet emulgeálószerekkel és felületaktív anyagokkal diszpergálnak a vízben. Az eredmény egy tejfehér folyadék, amely megpróbálja kombinálni a két világ előnyeit: az olaj kenőképességét és a víz kiváló hűtőtulajdonságait.

A magas víztartalom (gyakran 5:1 és 20:1 közötti hígítási arányban) lehetővé teszi, hogy a vízben oldódó olajok gyorsan elvezessék a hőt, így ideálisak olyan nagysebességű progresszív kihúzó sabikalapoknál, ahol a hőtágulás egyébként tönkretenné a szűk tűréshatárokat. Az olajfázis határoló kenést biztosít, amely védi a szerszámokat a kopasztól. Ennek a sokoldalúságnak köszönhetően egyetlen létesítmény egyetlen tömény koncentrátumot használhat különböző feladatokra különböző hígítási arányok mellett – gazdagabb keverékeket alakításhoz, hígabb keverékeket enyhébb vágáshoz.

Bár sokoldalúak, a vízben oldódó olajok gondos karbantartást igényelnek. Mivel víztartalmúak és szerves anyagot is tartalmaznak, hajlamosak a baktériumok növekedésére, amely rossz szagokhoz (gyakran nevezik „hétfő reggeli szag”-nak) és a kezelők bőrbántalmához vezethet. Biocidokat és rendszeres pH-figyelést is igényelnek stabilitásuk fenntartásához. Tisztításuk könnyebb, mint a teljesen olajos anyagoké, de másodlagos műveletek előtt általában mégis szükséges egy mosási fokozat az olajfilm eltávolításához.

3. típus: Szintetikus folyadékok (tisztaság és hűtés)

A teljesen szintetikus kenőanyagok nem tartalmaznak ásványolajat. Ehelyett lúgos szerves és szorgalmazó vegyületekből álló kémiai oldatok, gyakran polimerekkel és detergensekkel. Vízzel keveredve átlátszó oldatot alkotnak, így kiváló láthatóságot biztosítanak a munkadarabnál gyártás során.

A szintetikus anyagok elsősorban hűtésre és tisztaságra terveztek. Ők a legtisztábban működő folyadékok azok közül, amelyek még mindig biztosítanak valamennyi kenést, gyakran elutasítva a „vándorolajat” (beszámolódott hidraulikus folyadékot) a felületre, hogy könnyen le lehessen meríteni. Ez megtartja a fürdőt tisztán, és jelentősen meghosszabbítja a folyadék élettartamát az emulziókhoz képest. Gyors hőelvonása miatt ideálisak könnyű méretű fémek nagyon nagy sebességű kihúzásához, például elektromos lemezekhez vagy üdítősdobozokhoz.

A szintetikus anyagok korlátozottságát hagyományosan a kenőképesség jelentette. Az olajtartalom nélkül kémiai hatású vékonyrétegekre kell támaszkodniuk, amelyek esetleg nem bírják el a kemény fémek mélyhúzásának extrém nyomását. A modern „félszintetikus” keverékek vagy nehézüzemi polimer szintetikus anyagok azonban egyre inkább leküzdik ezt a hátrányt. Jelentős előnyük a moshatóság; sok szintetikus anyagot hegeszthetnek át tisztítás nélkül, illetve egyszerű vízzel könnyen lemosható, így egyszerűsödik a gyártósori folyamat.

4. típus: Elpárolgó olajok (elpárologtató kenőszerek)

Az elpárolgó olajokat, más néven elpárologtató kenőszereket kifejezetten arra tervezték, hogy teljesen kihagyható legyen a tisztítási folyamat. Ezek nagy mennyiségű gyorsan elpárolgó oldószerből (például ásványi szesz) és kis mennyiségű kenőképességet javító adalékból álló speciális folyadékok. A sajtolás után az oldószer elpárolog a levegőbe, miközben egy alig érzékelhető, száraz vékony réteg marad vissza, amely általában nem zavarja meg a festési vagy csomagolási folyamatot.

Ezek a kenőanyagok az elsődleges választás könnyű terhelésű alkatrészek hidegen alakításához, ahol az esztétika különösen fontos, mint például háztartási készülékek burkolatai, építészeti díszítőelemek vagy elektronikai csatlakozók. Megoldják a mosóállomások „szűk keresztmetszet” problémáját, lehetővé téve az alkatrészek közvetlen továbbítását a sajtotóból az összeszerelésre vagy szállításra.

A kompromisszum a teljesítmény és a biztonság terén jelentkezik. A párolgó olajok rendkívül alacsony kenőképességgel rendelkeznek, és semmiféle erősebb alakításhoz vagy kivágáshoz nem alkalmasak. Továbbá az elpárolgás folyamata illékony szerves vegyületeket (VOC) bocsát ki, amelyek miatt speciális szellőztető rendszerre lehet szükség a környezetvédelmi előírások betartása és a munkavállalók egészségének védelme érdekében. A gyúlékonyság is aggályt okoz, ami szigorú biztonsági protokollokat tesz szükségessé a sajtótérben.

Összegzés

A fémhúzásos sajtolási folyamat optimalizálása nemcsak a sajtolópréshez, hanem az egész életciklushoz kell igazítani a kenőanyagot. Míg a teljes olajok kiemelkedő szerszámvédelmet nyújtanak nagy terhelésű alakításhoz, a könnyebb munkák esetén a tisztítási költségek csökkenthetik a jövedelmezőséget. Ugyanakkor a párolgó olajok folyamathatékonyságot biztosítanak, de magas nyomás alatt hatástalanok. A leghatékonyabb gyártók gyakran mind a négy típus – Teljes, Oldható, Szintetikus és Párolgó – keverékét használják különböző vonalakon, hogy maximalizálják a szerszámélettartamot és a folyamatfolyamatosságot. Új kenőanyagoknál mindig végezzen próbát kis léptékben, hogy ellenőrizze az összmoshatóságot és anyagkompatibilitást a teljes bevezetés előtt.

Gyakran Ismételt Kérdések

1. Mik a négy fő típusa a sajtolókenőanyagoknak?

A négy fő kategória Tisztán alkalmazott olajok (ásványi alapú, vízmentes), Oldható olajok (olaj-víz emulziók), Szintetikus anyagok (olajmentes kémiai oldatok), és Elpárologtatható olajok (oldószer-alapú elpárologtatható folyadékok). Mindegyik egy specifikus alkalmazási területre specializálódik, a nagy terhelésű mélyhúzástól a könnyű, tisztítás nélküli darabolásig.

2. Használhatok WD-40-et fém sajtoláshoz?

Bár a WD-40 egy népszerű általános célú behatoló szer és könnyű kenőanyag, általában nem ajánlott nem ajánlott ipari fém sajtoláshoz. Hiányoznak belőle az extrém nyomás (EP) adalékanyagok és a szükséges viszkozitás, hogy védje a szerszámot nagy tonnás deformálás során. Ennek használata előidézheti a sajtolóforma korai elhasználódását, karcolódást, valamint a gyártási környezetben a részegységek minőségének ingadozását.

3. Mi a különbség a mélyhúzó és a sajtoló kenőanyagok között?

"Sajtolás" általános kifejezés, amely magában foglalja a vágást, kivágást és alakítást, míg a "mélyhúzás" konkrétan a fémnek egy sabba való nyújtását jelenti. A mélyhúzó kenőanyagok (gyakran egyenes olajok vagy sűrű paszták) lényegesen magasabb kenési és hárító védelmet igényelnek, hogy megakadályozzák a fém szakadását vagy a sabba való hegesztődését nyújtás közben. Az általános sajtoló kenőanyagok elsődlegesen hűtést és forgács eltávolítást részesíthetnek előre szemben az extrém nyomású teljesítménnyel.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —