Űstött kerékszerkezet típusok: Melyik illik az Ön járművéhez?

A kovácsolt kerékfelépítés alapjainak megértése

Valaha elgondolkodott már azon, hogy mit jelent a kovácsolt kerék fogalma, amikor nagy teljesítményű kerekeket böngész? Íme az alapvető válasz: a kovácsolt kerekeket szilárd alumíniumtömbök nyomás alá helyezésével gyártják extrém nyomással, általában 8000 és 10000 tonna között, hogy sűrűbb és lényegesen erősebb molekuláris szerkezetet hozzanak létre, mint amit bármely más gyártási módszer elérhet.

Míg öntött keréknél olvadt alumíniumot öntenek formákba, és hagyják lehűlni, addig az űrállapotú 6061-T6-os alumínium tömör hengeres blokkját a kovácsolás során szabályozott hőmérséklet és hatalmas nyomás hatására alakítják át kerékké. Az alumínium e folyamat során soha nem olvad meg. Ehelyett olyan rugalmassá válik, hogy alakja megváltozhat, miközben kristályszerkezete megmarad. Ez az alapvető különbség választja el a kovácsolt gyártási eljárást az öntéstől, és magyarázza, miért drágábbak ezek a kerekek.

A kovácsolt alumínium szilárdságának tudománya

Ha kovácsolt és öntött kerekeket hasonlítunk össze, a legfontosabb különbség a szemcseszerkezetben rejlik. Gondoljunk a fa rostjaira. Sokkal kevesebb erő szükséges a rost mentén vágáshoz, mint arra, ha keresztbe vágunk. A fém hasonlóan viselkedik, és a kovácsolás kihasználja ezt az elvet.

Az alakítás során az alumínium belső szemcseszerkezete molekuláris újraszerveződésen megy keresztül. A szemcsék megnyúlnak, kiegyenesednek, és a hatóerő irányába rendeződnek. Ez folyamatos, irányított utakat hoz létre a terhelés anyagon belüli terjedéséhez. A szakmai tesztek szerint ez a rendezett szemcseszerkezet lehetővé teszi az űrtartók számára, hogy elérjék körülbelül 2–3-szoros fáradási élettartamot öntött társaikhoz képest azonos terhelési körülmények között.

Mit kínálnak valójában az űrtartók a nyers szilárdságon túl? A válasz közel nulla pórusosság. Az öntött keréktárcsákba belsőleg mikroszkopikus légbuborékok és üregek keletkeznek, amikor az olvadt fém egyenetlenül hűl le. Ezek a hibák ismételt terhelés hatására potenciális törési pontokká válhatnak. Az űrtartók teljesen kiküszöbölik ezt a gyengeséget, és homogén szerkezetet hoznak létre az anyag egészében.

A kovácsolt felnik meghatározása végül is arra redukálódik: olyan kerékkerekek, amelyeket molekuláris szinten terveztek a kiváló húzószilárdság, fáradásállóság és ütésállóság érdekében. Ezek általában 25–30%-kal könnyebbek az öntött megfelelőiknél, miközben megőrzik vagy túlszárnyalják a szilárdsági követelményeket.

Miért határozza meg a szerkezeti típus a teljesítményt

Annak megértése, hogy mik azok a kovácsolt felnik, csupán a kezdőpont. A gyártási módszer, vagyis hogy a kovácsolt alkatrészeket hogyan szerelik össze, határozza meg mindent, a testreszabási lehetőségektől a hosszú távú karbantarthatóságig.

Ha öntött és kovácsolt felnik közötti különbségeket vizsgálja, azt tapasztalhatja, hogy a kovácsolt szerkezet önmagában három különböző kategóriára oszlik:

- Monoblok (Egydarabos) - Egyetlen alumínium tömbből marva készül, maximális szerkezeti integritás és minimális súly érdekében

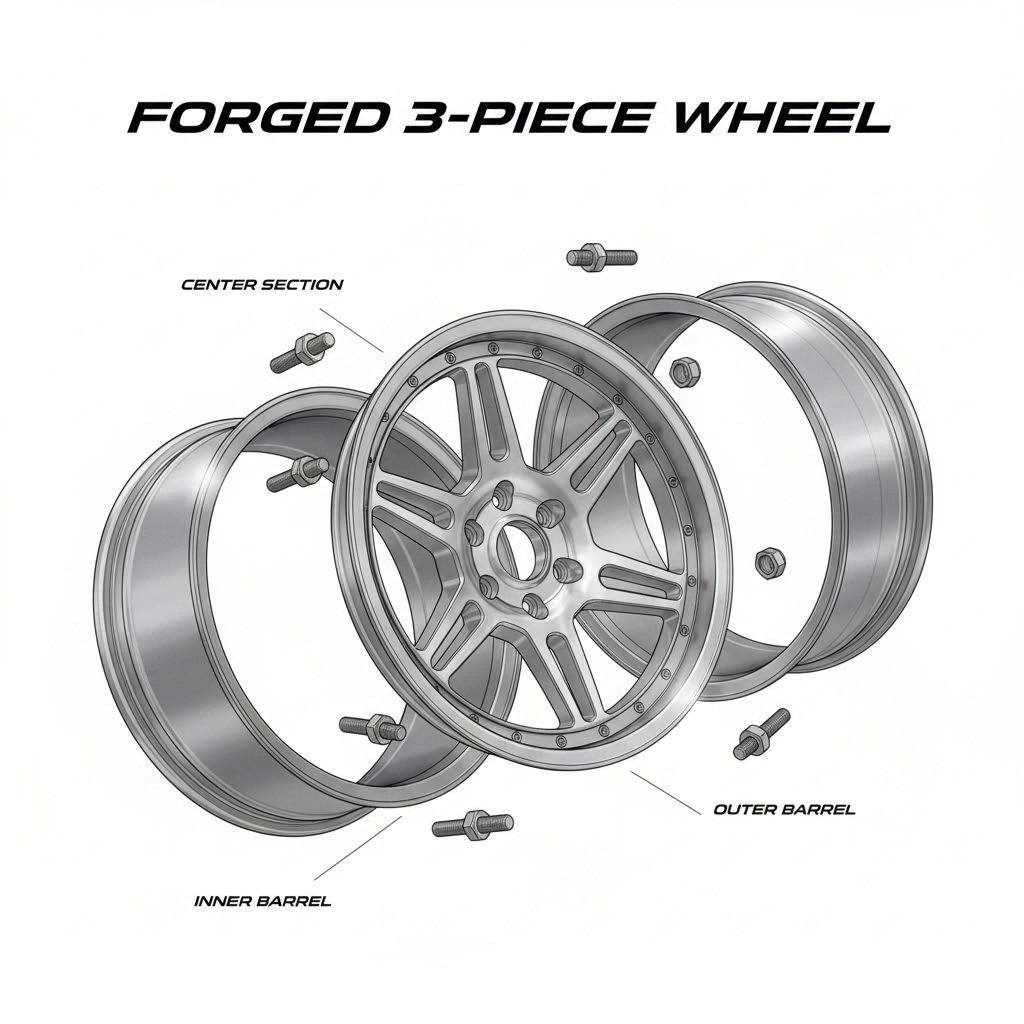

- Két darab - Kovácsolt középpel és kovácsolt felnitartóval kombinált, így nagyobb illeszkedési rugalmasságot kínál

- Három darab - Különálló kovácsolt alkatrészekből (közép, belső felnitartó, külső felnitartó) áll, amelyeket repülőgépipari minőségű rögzítőelemekkel kapcsolnak össze a legnagyobb testreszabhatóság érdekében

Minden szerkezeti típus különleges előnyökkel rendelkezik, attól függően, hogy milyen alkalmazásra használják. A pályabarátok más jellemzőket részesítenek előnyben, mint a bemutatóautók készítői. A napi vezetéshez használt járművek más igényeket támasztanak, mint a hétvégi kanyonokat járó autók. Az alábbi szakaszok mindegyik kategóriát részletesen ismertetik, így pontosan illesztheti a megfelelő szerkezeti típust az Ön építési céljaihoz.

Monoblock űrtartalmú, kovácsolt kerékről

Tehát mi is az a kovácsolt kerék legegyszerűbb formájában? A válasz a monoblock szerkezet. Ismert még egydarabból készült kovácsolt kerékként is, amely a kovácsolt kerékgumik legközvetlenebb, ugyanakkor technikailag legigényesebb gyártási módszere. Egyetlen alumínium tömbből alakul ki a teljes kerék precíziós gépeléssel, anélkül hogy bármilyen illesztés, rögzítőelem vagy összeszerelt alkatrész veszélyeztetné a szerkezeti integritást.

A kovácsolt felnik jelentése kristálytisztává válik, ha a monoblock tervezést vizsgáljuk. A kész felnin található minden egyes milliméter egyetlen tömör fémblokkból származik, amely extrém nyomás hatására lett összesűrítve és formázva, mielőtt a CNC gépek megalkotnák a végső alakot. Ez az egységes szerkezet határozza meg a teljesítményreferenciát, amelyhez minden más kovácsolt felnitípust mérnek.

Egydarabból készült gyártási folyamat

A monoblock felnik hengeres alumíniumbilletek formájában kezdik életüket, súlyuk általában 40–80 font, attól függően, hogy mekkora lesz a végső felniméret. A gyártók túlnyomó többsége ezt a folyamatot részesíti előnyben, és annak megértése feltárja a prémium kovácsolt kerékgyártás mögött álló mérnöki filozófiát. 6061-T6 kovácsolt alumínium erre a folyamatra

A 6061-es jelölés az alumíniumötvözet összetételére utal. Ez a konkrét ötvözet tartalmazza:

- Alumínium - Az elsődleges alapanyag, amely könnyűséget és általános szilárdságot biztosít

- Magnesium - Növeli az általános szilárdságot szilárd oldatos keményedés révén

- Silícium - Szinergikusan hat a magnéziummal, javítva az erősséget, miközben csökkenti az olvadáspontot, így könnyebb az alakítás

- Réz - Kisebb mennyiségben adagolva növeli a korrózióállóságot és további szilárdságot biztosít

De mi a helyzet a T6 megjelöléssel? Ez a jelölés a specifikus hőkezelési eljárást jelzi, amely a jó alumíniumot kiváló kerékanyaggá alakítja. A T6 kezelés két lényeges fázisból áll. Először is, oldatmelegítés során az ötvözetet magas hőmérsékletre hevítik, majd gyorsan lehűtik, lehetővé téve, hogy a magnézium és a szilícium feloldódjon az alumíniumban, és telített szilárd oldatot képezzen. Másodszor, szabályozott érlelés emelt hőmérsékleten biztosítja, hogy ezek az elemek kicsapódjanak, ami drámaian megnöveli a folyáshatárt és a keménységet.

A 3030 Autosport , ez a kompozíció és hőkezelési kombináció teszi a 6061-T6-os ötvözetet az egyik legelismertebb választássá igényes szektorokban, mint például a katonai alkalmazások, az űrrepülés, a Formula 1 és a drag versenyzés. Ugyanezek a tulajdonságok, amelyek biztosítják a repülőgépalkatrészek védelmét 40 000 láb magasságban, közvetlenül átültethetők az utcán vagy pályán használt kovácsolt felnik teljesítményébe.

Miután a tömb kovácsoláson és hőkezelésen megy keresztül, a precíziós CNC megmunkálás anyagot távolít el, hogy kidolgozza a küllőmintákat, rögzítési felületeket és a végső méreteket. Minden kerék lényegében a tömörített tömbön belülről van kialakítva, és ez a leválasztó eljárás teszi lehetővé a lehető legkisebb súlyt, miközben megőrzi a kovácsolt felnik erősséget és megbízhatóságot jelentő jelentését.

Az egységes szerkezet szerkezeti előnyei

Miért vonzódnak a motorsportcsapatok és a teljesítményrajongók a monoblock szerkezethez? A csatlakozások hiánya azonnal válaszol erre a kérdésre.

Egy többdarabból álló kerék minden kapcsolódási pontja potenciális meghibásodási hely lehet. A csavarok lazaivá válhatnak az ismétlődő hőingadozás hatására. Az élek ezer mérfölddel később feszültségi repedéseket fejleszthetnek. Az alkatrészek közötti tömítések elöregedhetnek, és levegőszivárgást okozhatnak a belsőkamrás rendszerekben. Az egyszeres (monoblok) kerék mindezen aggályokat kiküszöböli, mivel egyszerűen nincsenek összeszerelt alkatrészek, amelyek meghibásodhatnának.

A kutatások azt mutatják, hogy az űrtelenített kerék akár 30%-kal erősebb lehet, mint egy azonos súlyú öntött alumínium kerék. Amikor az űrtelenített anyag egy folyamatos darabként létezik, a terhelés zavartalanul átterjed a küllőktől a paláston át a központig. Képzelje el a különbséget egy tömör fa gerenda és egymáshoz szögezett deszkák között. Mindkettő hasonló terhelést bírhat el kezdetben, de a tömör gerenda sokkal hosszabb ideig megőrzi integritását dinamikus, ismétlődő terhelés mellett.

Ez az egységes szerkezet mérhető teljesítményelőnyöket biztosít:

- Maximális szerkezeti integritás - Nincsenek illesztések, varratok vagy rögzítőelemek, amelyek ismétlődő igénybevétel során hibapontokká válhatnák

- Legalacsonyabb súlypotenciál - Nincs plusz súly a szerelvényektől; anyag eltávolítható bárhol anélkül, hogy az alkatrész-kapcsolatokat veszélyeztetné

- Egyszerűsített karbantartás - Nincs szorítani való, nincs tömítés ellenőrizni való, nincs javításra szoruló szerelvény a rendszeres karbantartás során

- Nincs aggódni való a tömítések öregedése miatt - A kerékpántos abroncsok folyamatos, kovácsolt anyagra ülnek fel, nem összeépített szakaszokra

A súlyelőny kiemelten fontos. Mivel az egyszerű (monoblock) keréktárcsáknak nincs szükségük csavarokra, anyákra vagy kapcsolóelemekre, a gyártók vékonyabb falvastagságokat és hatékonyabb küllőprofilokat tervezhetnek. Minden gramm számít a nem felfüggesztett tömeg csökkentésében. A teljesítményadatok szerint a nem felfüggesztett tömeg minden kilogrammja nagyobb hatással van a gyorsulásra, fékezési válaszkészségre és felfüggesztés rugalmasságára, mint a felfüggesztett járműtömeg hasonló mértékű csökkentése.

Azok számára, akik a teljesítményt elsődlegesnek tekintik a maximális testreszabhatóság helyett, a monoblok kivitel ideális egyensúlyt kínál. Ez azonban az illesztési lehetőségeket korlátozza a többdarabos alternatívákhoz képest. A következő szakasz azt vizsgálja, hogyan oldja fel a kétrészes kialakítás ezt a kompromisszumot, miközben megőrzi az űrtárgyú kerék teljesítményjellemzőit.

Kétrészes űrtárgyú kialakítás módszerei

Mi történik akkor, ha ugyanolyan szilárdságra van szükség, mint a monoblok kivitelnél, de olyan illeszthetőségi rugalmasságra van szükség, amelyet az egymonomos kialakítás egyszerűen nem tud biztosítani? A kétrészes űrtárgyú kerekek úgy válaszolnak erre a kérdésre, hogy két fő alkatrészre bontják a kereket: a középső részre (előlap és küllők) és a külső hordra, amelyre a gumi kerül.

Ez a moduláris megközelítés olyan lehetőségeket nyit meg, amelyek monoblock kialakításnál határozottan zárva maradnak. A kovácsolt és öntött típusok összehasonlításánál a kétrészes kovácsolt szerkezet megtartja a kovácsolás jellegzetes szemcseszerkezetét és anyagsűrűségét, miközben testreszabási lehetőségeket kínál azon entuziasták számára, akik erősen módosított járművekkel vagy egyedi illesztési igényekkel rendelkeznek.

A iparági specifikációk , a kétrészes kovácsolt kerék mindkét alkatrészéhez magas minőségű kovácsolt alumíniumötvözetet használ, így erősebbek és tartósabbak, mint az öntött alternatívák. De az igazi különbség abban rejlik, hogy ezek az alkatrészek hogyan kapcsolódnak egymáshoz.

Hegesztett és csavarkötéses szerelési módszerek

Itt van az a lényeges részlet, amelyet a legtöbb kerékről szóló vita teljesen figyelmen kívül hagy: nem minden kétrészes kerék készül ugyanolyan módon. A kapcsolódási mód alapvetően megváltoztatja a kerék jellemzőit, és ennek a különbségnek az ismerete segít megalapozott döntést hozni, ha konkrét alkalmazásra kovácsolt vagy öntött kerekeket választunk.

Kétrészes hegesztett kialakítás az acélszár és a középső szakasz állandóan egyetlen egységgé olvad. A precíziós megmunkálás után képzett technikusok speciális TIG-hegesztési eljárással kötik össze az alkatrészeket az illesztési felületeken. A hegesztés elég mélyre hatol ahhoz, hogy molekuláris kötést hozzon létre a két kovácsolt szakasz között, így a szerkezeti integritás eléri a monoblokk szintjét.

Így gondolja meg: egyszer hegesztve az alkatrészek lényegében ismét egy darabbá válnak. Az illesztési terület, ha megfelelően készül el, egyezik vagy akár felülmúlja a környező anyag szilárdságát, mivel a hegesztés ténylegesen finomítja a kristályszerkezetet az olvadási ponton.

Csavarral rögzített kétrészes kivitel ellentétes megközelítést alkalmaz. Nagy szilárdságú, űrtechnológiában használt rögzítőelemek kapcsolják össze az acélszárat a középső szakasszal, ezzel megőrizve a kerék moduláris jellegét az élettartam során. Ez a tervezési filozófia a karbantarthatóságot helyezi előtérbe a maximális szerkezeti egyszerűséggel szemben.

A kerékszerkezetekre vonatkozó kutatások szerint a csavarral rögzített kerekek kevésbé hajlamosak meghibásodni, ha a javíthatóság és az állíthatóság a legfontosabb, bár ezek a konstrukciók rendszeresebb karbantartást igényelhetnek, mivel a csavarok idővel kilazulhatnak a hőingadozás és a rezgés hatására.

A öntött vagy űrtartalmú kerekek közötti választáskor ne feledje, hogy mind a hegesztett, mind a csavarozott kétrészes változatok megőrzik az űrtartalmú anyagjellemzőket. A szerelési módszer a karbantarthatóságot és a hosszú távú karbantartási igényeket befolyásolja, nem pedig az alapvető erősségkülönbséget az űrtartalmú és az öntött felnik között.

| Gyár | Hegesztett kétrészes | Csavarozott kétrészes |

|---|---|---|

| Szerkezeti szilárdság | Gyakorlatilag egycsöves integritás; az állandó kötés megszünteti az illesztés rugalmasságát | Kiváló, ha megfelelően be van húzva; időszakos ellenőrzést igényel a rögzítőelemeknél |

| Javíthatóság | Sérült szakaszok esetén vágás és újrahegesztés szükséges; speciális felszerelés szükséges | Az egyes alkatrészek külön-külön lecsavarozhatók és cserélhetők |

| Súly | Összességében könnyebb; a rögzítőelemek nem növelik a tömeget | Enyhén nehezebb a csavarok, anyák és a rögzítési pontoknál szükséges anyagvastagság miatt |

| Fenntartás | Minimális; nincs ellenőrizni vagy újra megkötni való alkatrész | Ajánlott a csavarok nyomatékának időszakos ellenőrzése 12 000 mérföldenként |

| Testreszabás vásárlás után | Korlátozott; a módosításokhoz szakmai vágás és hegesztés szükséges | Magas; az alkatrészek cseréjével különböző szélességek vagy eltolások érhetők el |

| Relatív költség | Mérsékelt; egyszerűbb hosszú távú tulajdonlás, de nehezebb javítások | Magasabb kezdeti; alacsonyabb hosszú távú költség, ha alkatrészcsere válik szükségessé |

Henger és középső szerkezeti dinamika

Annak megértése, hogyan készülnek a kétrészes keréktárcsák, felfedi, miért nyújtanak olyan előnyöket, melyeket az egycsöves konstrukciók nem tudnak felmutatni. Minden alkatrész külön kovácsolt alumínium tömbként indul, amelyet függetlenül dolgoznak fel és hőkezelnek, mielőtt a precíziós megmunkálás megalkotja a végső formát.

A középső szakasz háza a küllőknek és a központi rögzítési felületnek. A gyártók ezt az alkatrészt kovácsolt blokkból megmunkálva állítják elő, létrehozva a vizuális dizájn elemeket és a jármű központi tengelyegységével való kritikus kapcsolatot. Itt alakulnak ki a küllőminták, a csavarnyílások és a középfúrás méretei.

A zongora alkotja a külső kerületet, ahol a gumiabroncs felfekszik. Szerint gyártási specifikációk , a hordószakaszokat is kovácsolják a maximális szilárdság érdekében, majd precíziós gépi megmunkáláson esnek át pontos méretek elérése érdekében a gumiabroncs rögzítéséhez és a szelepcső elhelyezéséhez.

Itt válik jelentőssé a felhelyezési rugalmasság. Monoblok kivitel esetén a kerék szélességének vagy az eltolásnak a módosítása teljesen új kerék gyártását igényli nulláról. A kétrészes kialakítás radikálisan megváltoztatja ezt az egyenletet.

A gyártók ugyanazt a középső részt különböző mélységű és szélességű hordókkal tudják párosítani. Szélesebb hátsó kereket szeretne agresszívebb eltolással? A középső dizájn változatlan marad, miközben egy másik hordóspecifikáció biztosítja a kívánt méreteket. Ez a moduláris megközelítés lehetővé teszi:

- Szélesebb eltolási tartományokat - Ugyanaz a középrész több hordókonfigurációval is működik, így olyan eltolások érhetők el, amelyek monoblok szerszámozással gazdaságosan nem előállíthatók

- Több szélességkombinációt - A hordó mélységének változtatása további szélességi lehetőségeket teremt anélkül, hogy az ívelés geometriáját újra kellene tervezni

- Staggaerezett felszerelés - Az első- és hátsókerekek megoszthatják a középső mintákat, miközben különböző hengereszközöket használnak

- Jövőképesség - A járművek cseréje vagy a futómű geometriájának módosítása nem feltétlenül jelenti az egész kerékkészlet lecserélését

A javíthatóság szöge is figyelmet érdemel. Amikor a járda sérülése megrongálja a hengeres részt, a csavarral rögzített kétrészes szerkezet lehetővé teszi, hogy csak ezt az alkatrészt kelljen kicserélni. A sértetlen középső rész továbbra is szolgálhatja járművét, miközben egy új henger visszaállítja a kerék tökéletes állapotát. Ez szemben áll a monoblok szerkezettel, ahol hasonló sérülés gyakran azt jelenti, hogy az egész kereket el kell dobni.

Ez a karbantarthatóság kiterjed a kozmetikai frissítésekre is. A rajongók felújíthatják vagy lecserélhetik a középső részeket, hogy megújítsák kerekeik megjelenését anélkül, hogy teljesen új kerekeket vásárolnának. Azok számára, akik öntött és kovácsolt lehetőségeket mérlegelnek, a kétrészes kovácsolt szerkezet mind a anyagi szilárdsági előnyöket, mind a mindennapi üzemeltetéshez gyakran szükséges gyakorlati rugalmasságot nyújtja.

A háromrészes kialakítás ezt a moduláris filozófiát még tovább viszi, szétválasztva a kosarat belső és külső szakaszokra a maximális testreszabhatóság érdekében.

Háromrészes Űrtartályos Kerékarchitektúra

Mi lenne, ha alapoktól kezdve építhetné fel az ideális kereket, pontosan milliméteres pontossággal állíthatná a szélességet, az eltolást és a hátramenetet? Pontosan ezt nyújtják a háromrészes űrtartályos kerekek. A teljesen űrtartályos kerekek technológiájának csúcsát képviselik, ez a kialakítási módszer három különálló, önállóan gyártott űrtartályos alkatrészre osztja a kereket, amelyeket aztán repülőgépipari minőségű szerelvényekkel szerelnek össze.

Olyan rajongók számára, akik egyedi űrtartályos kialakításokat használnak kiállítási autókon, pályára szánt járműveken vagy teherautók számára készült, agresszív illesztést igénylő kerekeken, a háromrészes kialakítás olyan lehetőségeket kínál, amelyekhez egységes (monoblock) és kétrésszel kialakított modellek egyszerűen nem tudnak hozzámérni. Ennek a rugalmasságnak azonban kompromisszumai vannak, amelyeket érdemes átgondolni, mielőtt döntést hoznának ezen prémium kialakítási típus mellett.

Moduláris Tervezési Filozófia

A háromrészes kerékről három különálló, kovácsolt alumínium alkatrész beszél:

- Középső szakasz - Tartalmazza a küllőket, a futómű rögzítési felületét, és meghatározza a kerék vizuális megjelenését

- Belső henger (hátsó rész) - Kialakítja a kerék hátsó oldalát, ahol a fékalkatrészekkel és a felfüggesztéssel kapcsolódik

- Külső henger (elülső rész) - Létrehozza a látható peremet és az első gumiabroncs-rögzítési felületet

Minden alkatrész különálló, kovácsolt tömbből indul ki, amely ugyanazon hőkezelésen és precíziós megmunkáláson megy keresztül, mint minden kovácsolt kerék gyártása során. Az igazi varázslat az összeszerelés során történik. A Forgeline gyártási előírásai szerint a háromrészes kerékről még különböző, egyedi színkombinációkkal is befejezhetők a középső részen, a belső peremen és a külső peremen, így lehetőségeket teremtve, amelyek más szerkezeti módszerekkel elérhetetlenek.

De hogyan válnak ezek az alkatrészek egy funkcionális kerékké? Űrtechnológiában használt rozsdamentes acélból készült szerelvények, általában nagy szilárdságú csavarok vagy speciális rögzítőelemek kötik össze a három részt a kerület mentén. Ezeknek az alkatrészeknek hatalmas erőkkel szemben kell ellenállniuk: gyorsítási terhelések, fékezési feszültség, kanyarodási G-erők, valamint az úttestektől érkező állandó rezgés.

Amikor valaki azt kérdezi, hogy melyik erősebb, a billet vagy a kovácsolt alumínium, a válasz finomhangoltabbá válik a háromrészes felépítés esetén. A kovácsolt alkatrészek maguk ugyanolyan kiváló szemcseszerkezettel és anyagsűrűséggel rendelkeznek, mint a monoblok kerék. Azonban az egész szerelvény szilárdsága mostantól a szerelvények minőségétől, a megfelelő nyomatékspecifikációktól és a szakaszok közötti tömítettségtől függ.

Az egyedi testreszabás előnye

Képzelje el, hogy 24x14 hüvelykes, kovácsolt felnikre van szüksége egy nagyon pontos eltolással, hogy átférjenek a teherautója testreszabott futóművén, miközben hatalmas abroncsokat foglalnak be a szélesített küszöbök alatt. Monoblok kivitel esetén a gyártónak kizárólagos szerszámozásra lenne szüksége az adott specifikációhoz. Háromrészes kivitel esetén meglévő oldalfal- és középrész-komponenseket kombinálnak új konfigurációkban.

Ez a moduláris megközelítés gyakorlatilag korlátlan kombinációt tesz lehetővé:

- Szélességbeállítások - A különböző mélységű belső vagy külső oldalfalak cseréjével megváltoztatható a kerék teljes szélessége anélkül, hogy ez hatással lenne a középrész tervezésére

- Eltolás finomhangolása - Az oldalfal mélységének aránya elmozdíthatja a rögzítési felület helyzetét a kerék középvonala viszonylatában

- Háttávtartás pontossága - Kritikus fontosságú kovácsolt felniknél teherautókhoz és extrém stílusú járművekhez, ahol a milliméterek számítanak az abroncsok szabad mozgásához

- Perem mélységének változtatása - Kiállítási járműveket építők megadhatják a mélyebb külső oldalfalakat, hogy drámai, lépcsőzetes peremszerkezetet érjenek el

Ahogy azt megjegyezték A Hot Rod kerékillesztési útmutatója , a kétrészes és háromrészes kerekek nyújtanak a legnagyobb rugalmasságot az illesztés tekintetében, és ha a lehető legszélesebb gumiabroncsokat szeretné használni, akkor minden az illesztési lehetőségeken múlik. Ez a rugalmasság a kezdeti vásárláson túl is érvényesül. Megváltozott a járműve? Módosította a futómű geometriáját? A háromrészes felépítés lehetővé teszi az újrakonfigurálást lecserélés helyett.

A javíthatóság és karbantarthatóság szempontja egy másik jelentős előnyt jelent. Beütötte a külső peremet egy parkolóház oszlopán? Csak a külső hordót kell kicserélni, miközben megtarthatja a középső és belső hordót. Újra kell festeni a kereket versenynap utáni sérülés után? Az egyes alkatrészek szétszedhetők, javíthatók vagy kicserélhetők, majd újra összeépíthetők. Ez az újraépíthetőség a háromrészes kerekeket eldobható termékekből hosszú távú befektetésekké varázsolja.

Őszinte kompromisszumok, melyeket figyelembe kell venni

A háromrészes felépítés nem minden esetben fölényesebb. Korlátainak megértése segít eldönteni, hogy ez a konstrukció megfelel-e saját igényeinek:

- Nagyobb súly - Az űrtechnológiában használt csavarok és a rögzítéshez szükséges további anyag tömeget ad hozzá. Várhatóan a háromrészes keréktípusok 10–20%-kal nehezebbek, mint az egydarabból készült megfelelőik

- Tömítés karbantartási igénye - A hengeres szakaszok közötti csatlakozásnál szilikonos vagy O-gyűrűs tömítésekre van szükség lékmentes abroncsok alkalmazásánál. Ezek a tömítések idővel elöregedhetnek, ami lassú levegőszivárgást okozhat

- Szerelvények ellenőrzési igénye - A rögzítőelemeket rendszeresen ellenőrizni kell a nyomatékuk tekintetében, különösen intenzív vezetés vagy fékrendszer túlmelegedése után

- Magasabb gyártási költségek - Több alkatrész, több megmunkálási folyamat, több szerelési munkaerő és prémium minőségű szerelvények mind hozzájárulnak az emelt árazáshoz

- Bonyolultság a sérülések értékelésében - Az ütés okozta sérülés több alkatrészt is érinthet, ami bonyolítja a javítási döntéseket

Ideális alkalmazások háromrészes kialakításra

E jellemzők alapján a háromrészes kovácsolt keréktípusok olyan speciális alkalmazásokban nyújtanak kiemelkedő teljesítményt, ahol előnyeik felülmúlják a kompromisszumokat:

- Kiadásira készült járművek pontos illesztési igényeivel - Amikor az autó felépítése tökéletes, egyenes állás eléréséhez pontos előírásokat igényel, a háromrészes kerékszerkezet olyan milliméterpontosságú eredményt biztosít, amelyet a szabványos kerékmegoldások nem tudnak felmutatni

- Gyűjtők, akik karbantartható kerékre vágynak - A klasszikus autókat szerető és gyűjtő közönség különösen értékeli a javíthatóságot a teljes cserével szemben. Az egyes alkatrészek külön-külön történő beszerezhetősége lehetővé teszi, hogy ezek a kerekek korlátlan ideig karbantarthatók legyenek

- Olyan rajongók, akik esetleg változtatni szeretnének járműplatformot - Tervezi, hogy befektetését egy jövőbeli projektbe viszi át? A háromrészes kerekeket potenciálisan újra konfigurálhatja más koszorúspecifikációkkal, különböző felhasználásokhoz

- Testreszabott teherautó- és terepjáró-átalakítások - A teherautók kovácsolt kerekei gyakran extrém szélességet és kilógást igényelnek. A háromrészes építési mód lehetővé teszi például a 24x14 hüvelykes kovácsolt kerekek gyártását túlzottan magas egyedi szerszámköltségek nélkül

- Forgó kiállítási és utcai konfigurációk - Néhány rajongó több hengerkészletet tart fenn, lehetővé téve a gyors váltást a kiállításra kész mély peremű és a praktikusabb utcai beállítások között

A szerkezeti típusok közötti választás végül is az ön elsődleges szempontjaitól függ. A pályára specializálódott sofőrök általában a monoblokknak a könnyűségét és szerkezeti egyszerűségét részesítik előnyben. A napi használatra járó sofőrök gyakran értékelik a kétrészes felépítés rugalmasságát és csökkentett karbantartási igényét. A bemutatóautók építői és a testreszabás szerelmesei a háromrészes szerkezet korlátlan konfigurációs lehetőségeit értékelik, még ha ez nagyobb bonyolultsággal és költséggel is jár.

A teljesen űrtartalmú többrészes kialakítások és a szabványos öntött alternatívák között egy másik kategória is létezik: hibrid gyártási módszerek, amelyek az űrtartalmazás és az öntés elveit kombinálják különböző teljesítmény- és költségcélok elérésére.

Flow Formed és Rotary Forged alternatívák

Mi van akkor, ha jobb teljesítményt szeretne az öntvény kerekeknél, de a teljesen kovácsolt kerekek túl messzire merítik a költségvetését? Itt jönnek képbe a hibrid gyártási módszerek. Az áramlásformált kerekek, forgókovácsolt kerekek és hasonló technológiák köztes megoldást jelentenek a hagyományos öntés és a teljes kovácsolás között, javított tulajdonságokat nyújtva elérhetőbb áron.

Itt van egy alapvető különbség, amit érdemes megérteni: annak ellenére, hogy vannak olyan marketingfogalmak, mint a „flow forged” (áramlásformált) vagy „rotary forged” (forgókovácsolt) kerekek, ezek nem igazi kovácsolt kerekek. Ezek az alkatrészek öntött darabként kezdik életüket. Azonban a rájuk alkalmazott további feldolgozás valódi javulást eredményez anyagtulajdonságaikban a szokványos öntéshez képest.

Az áramlásformálás folyamata – részletesen

Képzeljen el egy kerámiafordulót, de a agyag és gyengéd kezek helyett forró alumíniumot és erős hidraulikus hengereket használ. Ez a kép ragadja meg a folyamatos alakítás lényegét, egy viszonylag új gyártási technikát, amely nemrég jelent meg a hagyományos öntött és kovácsolt módszerekhez képest.

A folyamat a következőképpen működik:

- 1. lépés: Az előforma öntése - A gyártók alacsony nyomású öntött alumíniumkerékkel kezdik, amely általában vastagabb, mint a normális kosárrészlet

- 2. lépés: A kosár melegítése - Az öntött kerék egy speciális forgó gépre kerül, és a kosárrészt felmelegítik, hogy az alumínium alakíthatóvá váljon

- 3. lépés: Hengerlő nyomás alkalmazása - A hidraulikus hengerek a forgó kosárra nyomódnak, nyújtva és összenyomva egyszerre az anyagot

- 4. lépés: A végső forma kialakítása - A hengerek fokozatosan vékonyítják a kosarat, miközben megnyújtják a kívánt szélesség és profil eléréséhez

A folyamatformálási kutatás , ez a folyamat hosszirányban nyújtja a fém kristályszerkezetét, jelentősen növelve annak szilárdságát és fáradási ellenállását. A görgők kompressziós hatása miatt az anyag kristályai feldolgozás közben egymással párhuzamosan rendeződnek, hasonlóan ahhoz, mint ami a valódi kovácsolás során történik.

De itt jön a metallurgiai valóság, amit a marketinganyagok gyakran eltitkolnak: csak a kerék hengeres része (a koszorú) válik át ezen a módon. A kerék középső része, beleértve a küllőket és a futómű-csatlakozó területet, továbbra is öntött alumínium marad az eredeti kristályszerkezettel. Oda, ahol a gumiabroncs fel van szerelve, kovácsolthoz hasonló tulajdonságokat kap, míg a középső rész megőrzi az öntött jellemzőket.

Ez a hibrid szerkezet magyarázza, hogy miért kerülnek sokkal kevesebbe a folyamatformált kerékféltengelyek a teljesen kovácsolt alternatíváknál. A drága kovácsológépek és a monoblok-kialakításhoz szükséges intenzív megmunkálás helyett egy gazdaságosabb forgácsolási eljárást alkalmaznak egy kiinduló öntvényre.

Hol helyezkednek el a hibridek a gyártási skálán

Tehát hol is helyezkednek el a flowform felni a teljesítmény-hierarchiában? Képzeljék el köztes területként, amely értékes. A szakmai elemzések szerint a flowform eljárással készült felnik 15–25%-kal könnyebbek az azonos méretű öntött felniknél, emellett nagyobb ütésállósággal és magasabb teherbírással rendelkeznek a sűrített hengerpalástnak köszönhetően.

A terminológia zavarossá válhat. Olyan nevekkel találkozhat, mint:

- Folyamatosan formázott - A legpontosabb műszaki megnevezés

- Forgókovácsolt - Egy marketing fogalom, amelyet egyes gyártók arra használnak, hogy hangsúlyozzák a forgatási és sűrítési folyamatot

- Folyamatosan kovácsolt - Egy másik marketing változat, amely kovácsolt-szerű tulajdonságokra utal

- Forgatott kovácsolt - Egy újabb kifejezés, amely ugyanazt az alapvető eljárást írja le

Ahogy azt a felnigyártási szakértők , amikor olyan neveket hall, mint a „forgó kovácsolt”, érdemes kétszer is ellenőrizni, hogyan készül valójában a felni. Valószínűleg egy marketingkifejezésről van szó, amelyet egy cég saját flowform felnijeihez adott, hogy növekedett szilárdságra utaljon, annak ellenére, hogy egyáltalán nem kovácsoltak.

Ez a különbség fontos, amikor adott alkalmazásra vonatkozóan összehasonlítja az áramlásformált és az űrtartalomkovácsolt lehetőségeket. Mindkettő valódi teljesítménybeli előnyt kínál, de az alapul szolgáló szerkezetük és a belőlük eredő tulajdonságok jelentősen különböznek.

| A tulajdonságok | Áramlásformált / Forgáskovácsolt | Teljesen kovácsolt (egyblocos) |

|---|---|---|

| Kiinduló anyag | Öntött alumínium előforma | Tömör kovácsolt alumíniumrúd |

| Hordó szerkezetű szemcse | Sűrített és igazított (kovácsolthoz hasonló) | Teljes egészében kovácsolt |

| Központi szemcsestruktúra | Öntött marad (lehetséges pórusosság) | Teljesen kovácsolt (nincs porozitás) |

| Súlycsökkentés öntöttel szemben | 15–25%-kal könnyebb | 25–30%-kal könnyebb |

| Szilárdság javulása | Jelentős a hengerfelületen; öntött szintű a középső részen | Maximális az egész keréken |

| Gyártási bonyolultság | Közepes (öntés + hajlítás) | Magas (kovácsológép + kiterjedt CNC) |

| Relatív költség | Középkategória (több, mint a nyomott, kevesebb, mint az űrtartalmú) | Prémium árképzés |

| Tökéletes alkalmazás | Utcai teljesítmény, alkalmi pályahasználat | Motorsport, maximális teljesítményigény |

Sok autórajongó számára a forgatott-űrtartalmú kerék egy intelligens kompromisszumot jelent. Mérhető javulást ér el a súlyban, szilárdságban és teljesítményben a hagyományos nyomott kerekekhez képest, miközben elkerüli a teljesen űrtartalmú kerék jelentős áremelkedését. A nem profi versenyzők, akik pályanapokon vesznek részt, az utcai teljesítményre optimalizált járművek és a mindennapi használatú autók tulajdonosai gyakran azt tapasztalják, hogy a folyamatosan alakított kerék ideális választás számukra.

Amikor azonban a maximális szilárdság, minimális súly és teljes szerkezeti egységesség a legfontosabb, a teljesen űrtartalmú gyártás továbbra is a meghatározó választás. A profi versenyistállók, a kizárólag pályára épített autók és az abszolút teljesítményt követelő rajongók jó okkal részesítik továbbra is előnyben a valódi űrtartalmú kerekeket.

Most, hogy minden gyártási típus meghatározásra került, hogyan is viszonyulnak egymáshoz, ha oldalról oldalra vetítjük össze azokat a tényezőket, amelyek a legnagyobb jelentőséggel bírnak járműve felépítése szempontjából?

Kovácsolt kialakítású típusok összehasonlítása oldalról oldalra

Most már külön-külön megismerte a kovácsolt kategóriába tartozó mindenféle keréktípust. De amikor valójában vásárlási döntést hoz, az egyenes összehasonlítás mutatja meg, hogy melyik gyártási módszer felel meg leginkább az Ön sajátos igényeinek. Ez az oldalról oldalra történő elemzés áthatol a marketingnyelvezeten, és megadja az Önnek szükséges őszinte összehasonlítást.

Amikor általános beszélgetésekben alumínium és ötvözet közötti különbséget teszünk, az emberek gyakran összekeverik a fogalmakat. Itt egy gyors tisztázás: az alumíniumkerék és az ötvözet ugyanazt jelenti, mivel a kerékötvözetek alumínium alapúak. A valódi teljesítménybeli különbség nem az alumínium és az ötvözet fogalmában rejlik, hanem abban, hogy az alumíniumötvözetet hogyan gyártják és szerelik össze. Itt válik a gyártási típus meghatározó tényezővé.

Teljesítményjellemzők gyártási típusonként

Hogyan teljesítenek valójában a különböző keréktípusok, amikor határaikig terheljük őket? A monoblock, kétrészes és háromrészes konstrukciók szerkezeti integritásának, súlyhatékonyságának és ütésállóságának megértése segít a felépítés alkalmazáshoz igazításában.

Szerkezeti integritás

A monoblock felépítés a legnagyobb szerkezeti integritást nyújtja, mivel a terhelés zökkenőmentesen továbbítódik az egész darabból kovácsolt anyagon keresztül. Szerint Performance Plus Tire , az egycsöves felépítés kiváló szerkezeti integritást biztosít, amely extrém terhelést és nagy igénybevételt is kibír. Nincsenek illesztések, rögzítőelemek vagy varratok, amelyek potenciális hibahelyekké válhatnának.

A kétrészes kovácsolt kerekek körülbelül 2,5-ször erősebbek, mint az öntött alternatívák. Az összehegesztett kétrészes kialakítások a monoblock integritásához közelítenek, mivel a hegesztés molekuláris kötést hoz létre az alkatrészek között. A csavarral rögzített változatok olyan szerelvényeket tartalmaznak, amelyek megfelelő nyomatékkal történő karbantartást igényelnek, de még így is jelentősen felülmúlják az öntött kialakítást.

A háromrészes kerékek, bár jelentősen erősebbek a nyomott kiviteleknél, a legtöbb potenciális feszültségi pontot vezetik be a hardveren alapuló szerelésük miatt. A 30–35 rögzítőelemnek megfelelő nyomatékspecifikációkat kell megtartania, hogy fenntartsa a szerkezeti integritást dinamikus terhelések alatt.

Súlyhatékonyság

A súlycsökkentés közvetlen hatással van a gyorsulásra, a fékezési reakcióra és a kezelés pontosságára. Minden szerkezeti típus más-más súlycélkitűzést ér el:

- Monoblokk - Eléri a lehető legkisebb súlyt, mivel nincsenek tömegnövelő rögzítőelemek. A gyártók anyagot távolíthatnak el bárhol anélkül, hogy az alkatrészek kapcsolatait veszélyeztetnék

- Két darab - Általában 0,45–0,9 kg-mal nehezebb kerékenként az ekvivalens monoblok kialakításoknál a csatlakozó elemek és a kapcsolódási pontoknál szükséges anyagmennyiség miatt

- Három darab - A legnagyobb súlynövekedéssel jár, általában 10–20%-kal nehezebb a monoblok megfelelőinél a kiterjedt rögzítőelemek és a vastagabb anyag miatt a rögzítési helyeken

Az öntött típusokhoz képest az űrtartalom kovácsolásának minden típusa jelentős súlycsökkentést eredményez. A szakmai adatok szerint a kovácsolt keréktárcsák körülbelül 25-30%-kal könnyebbek ugyanakkora méretű öntött keréktárcsáknál, függetlenül a gyártási módszertől.

Az ütközés ellenállása

A keréktárcsák reakciója a gödrös úttestek, a járdaszegélyek ütközése és az úton lévő törmelék hatására különböző lehet a szerkezet típusától függően. Az egységes szerkezetű monoblock keréktárcsák az ütközési erőket az egész szerkezeten keresztül elosztják, így különösen ellenállók a helyi károsodásokkal szemben. Ugyanakkor a súlyos ütközések, amelyek mégis károsodást okoznak, gyakran az egész keréktárcsát érintik.

A többdarabos kialakítás valójában előnyöket kínálhat ütközési helyzetekben. Ahogy a Vivid Racing megjegyezte, az egyes alkatrészek károsodását esetlegesen úgy lehet kezelni, hogy közben nem kell az egész keréktárcsát cserélni. Egy járdaszegélyhez ütközés, amely megsérültíti a külső hordót, a középső részt és a belső hordót sértetlenül, ismét felhasználható állapotban hagyja.

Költség-haszon elemzés minden kategóriához

Annak megértése, hogy valójában mire is költi a pénzét, segít indokolni a befektetést bármilyen kovácsolt felnitípus esetében. Nézzük meg, hova kerül a pénze, és milyen megtérülésre számíthat.

Monoblok értékajánlat

A bejáratként szolgáló monoblok kovácsolt felnik ára általában 2095 USD-tól indul készletenként, az egyes felnik ára pedig méretüktől függően növekszik: 17 hüvelykes alapáron, majd emelkedik 18 hüvelykesnél (2150 USD), 19 hüvelykesnél (2250 USD), 20 hüvelykesnél (2295 USD) és azon túl. A prémium márkák lényegesen magasabb árakat kérnek, az HRE Performance Wheels készletei például 6000–15000 USD között mozognak.

Mi indokolja ezt a befektetést? Ön a következőkért fizet:

- Maximális szilárdság-súly arány, amit a felnigyártás jelenleg kínálhat

- Normál gumiabroncs-karbantartáson túl semmilyen karbantartási igény nem jelentkezik

- Leghosszabb lehetséges élettartam az egységes szerkezet miatt

- Kiváló hőstabilitás extrém fékhőterhelés mellett

Kétrészes értékajánlat

Kétrészes kivitelű kerék ára kb. 1100 USD/kerék körül mozog, így köztes helyet foglal el a monoblock és a háromrészes modellek árkategóriája között. A moduláris tervezés azt jelenti, hogy teljesítménybe és gyakorlati karbantarthatóságba is befektet.

A hosszú távú költségelőny akkor válik nyilvánvalóvá, amikor sérülés történik. Egy sérült peremcseréje általában 400–800 USD-be kerül, szemben a több mint 2000 USD-os teljes monoblock kerékcsere költségével. Városi környezetben közlekedő járművek esetében, ahol nagyobb a járdasérülés kockázata, ez a karbantarthatósági előny több év alatt ellensúlyozhatja a kezdeti beruházást.

Háromrészes értékajánlat

A háromrészes, kovácsolt keréktípusok prémium árképzéssel rendelkeznek, indulva kb. 1680 USD/keréktől, mely az ár méret, felület bonyolultsága és a márka presztízse függvényében gyorsan emelkedhet. Prémium gyártók, például az HRE teljes készletei 8000–20000 USD között mozoghatnak.

Maximális rugalmasságért fizet:

- Gyakorlatilag korlátlan kombinációk a szélesség, tolás és visszatámaszkodási távolság tekintetében

- Alkatrészszintű csere lehetősége

- Lehetséges újrakonfigurálás különböző járművekhez vagy specifikációkhoz

- Egyedi felújítás a teljes kerék cseréje nélkül

Teljes összehasonlítás: Minden szerkezeti típus

Ez a részletes táblázat összegzi az összes kovácsolt kerékszerkezet kulcsfontosságú tényezőit, így egyetlen forrásként szolgál a döntéshozatalhoz:

| Gyár | Monoblok (Egydarabos) | Kétrészes kovácsolt | Háromrészes kovácsolt |

|---|---|---|---|

| Tipikus súlytartomány | Legkönnyebb; 25-30%-kal kevesebb, mint a megfelelő öntött változat | 1-2 fonttal több, mint a monoblock kerék darabonként | 10-20%-kal nehezebb, mint a monoblock |

| Szerkezeti szilárdság | Maximális; kb. 3-szor erősebb, mint az öntött | Kb. 2,5-ször erősebb, mint az öntött | Kb. 2-szer erősebb, mint az öntött |

| Testreszabási rugalmasság | Korlátozott; csak néhány eltolási lehetőség érhető el, a szerszámok függvényében | Mérsékelt; különböző eltolások érhetők el a csőcserével | Maximális; gyakorlatilag korlátlan kombinációk lehetségesek |

| Javíthatóság | Nehéz; a sérülés gyakran teljes cserét igényel | Mérsékelt; csavarral rögzített kialakításnál a cső cserélhető | Kiváló; az egyes alkatrészek külön-külön cserélhetők |

| Fenntartási követelmények | Minimális; nincs ellenőrizendő szerkezeti elem | Alacsonytól mérsékeltig terjedő; csavarozott változatoknál időszakos siethúzás-ellenőrzés szükséges | Magasabb; rendszeres szerkezeti elemek ellenőrzése és tömítések ellenőrzése szükséges |

| Relatív költségszint | $2095+ készletenkénti bejegyzés; $6000-$15000 prémium | $1100+ kerékenként; $2800-$6500 prémium készletek | $1680+ kerékenként; $8000-$20000 prémium készletek |

| Ideális felhasználási esetek | Versenyautók, motorsport, maximális teljesítmény utcai használatra | Utcabeli teljesítmény, napi vezetés, kiegyensúlyozott felépítés | Kiállítási autók, gyűjtők, extrém illesztési igények |

| Befejezési Opciók | Egységes felület minden keréken, szabványos megoldás | Kétszínű kivitel lehetséges (középső rész és a hengerfelület) | Három zónás felületkezelés; díszítőelemek lehetősége a szerelvényeknél |

| Hosszú távú érték | Legnagyobb tartósság; legalacsonyabb folyamatos költségek | Kiegyensúlyozott; az alkatrészcsere csökkenti a teljes birtoklási költséget | Újraépíthető; lehetséges átkonfigurálás jövőbeli járművekhez |

Mindegyik kovácsolt kerék típus különleges helyzetekben jeleskedik. Nincs univerzálisan „legjobb” lehetőség – csak a prioritásoknak, felhasználási célnek és költségvetésnek leginkább megfelelő választás.

Ez a semleges elemzés bemutatja, miért uralkodik a monoblok a motorsport alkalmazásokban, míg a háromrészes konstrukció a bemutatóautók készítőit és a stílusrajongókat vonzza. A kétrészes tervezések gyakorlati középutat képviselnek, amely a legtöbb teljesítményre törekvő napi vezető számára megfelelő választást jelent.

Most, hogy a különböző keréktípusok össze lettek hasonlítva, a következő lépés a megfelelő szerkezeti típus kiválasztása az adott járműalkalmazáshoz és vezetési igényekhez.

A Szerkezeti Típusok Alkalmazásokhoz Igazítása

Már látta a specifikációkat és összehasonlításokat. Most jön a gyakorlati kérdés: melyik kovácsolt felnitípus illik valójában a járművére? A válasz teljesen attól függ, hogyan használja az autóját, teherautóját vagy teljesítményalapú járművét. A rossz konstrukciótípus kiválasztása nem csupán pénzkidobás – veszélyeztetheti a biztonságot, romlik a vezetési élmény, vagy olyan felnikkel marad, amelyek nem bírják ki a tervezett alkalmazást.

Amikor az autórajongók azt kérdezik, hogy jobbak-e az ötvözet vagy a kovácsolt felnik, gyakran elkerüli a figyelmüket a mélyebb kérdés. Minden kovácsolt féltípus túlszárnyalja az öntött alternatívákat a szilárdság-súly arány tekintetében. De a kovácsolt kategórián belül az adott felhasználáshoz illeszkedő konstrukciótípus határozza meg, hogy kihasználja-e ezt az előnyt, vagy prémium árat fizet olyan jellemzőkért, amelyeket soha nem fog használni.

Nézzük meg részletesen a döntést, elemezve, hogyan működik mindegyik konstrukciótípus azokban a valós forgatókönyvekben, amelyekbe valószínűleg belebukkannak.

Pálya- és versenyalkalmazások

Amikor a milliszekundumok számítanak, és a hiba nem opció, miért dominál a monoblock szerkezet a profi motorsportban? A válasz két áthághatatlan tényezőre redukálódik: a tömegre és az előrejelezhetőségre.

Nehézebbek a kovácsolt kerékacélok a öntött kerékacéloknál? Abszolút – a legtöbb összehasonlítás szerint 25–30%-kal. Azonban a monoblock kovácsolt kerékacélok a kovácsolt kategórián belül is a legkönnyebbek, mivel nincs bennük rögzítőelem, ami tömeget adna. A Performance Plus Tire kutatásai szerint a kovácsolt kerékacélok akár 0,3–0,4 másodperccel gyorsabb köridőt is eredményezhetnek még kisebb pályákon is, mivel a csökkent forgó tömeg javítja a gyorsulást, a fékezést és a vezethetőséget.

A szerkezeti előrejelezhetőség versenyzési célból ugyanolyan fontos. A monoblock kerékacélok folyamatosan konzisztensen viselkednek ismételt terhelési ciklusok alatt, mivel nincsenek összeszerelt alkatrészek, amelyek elmozdulhatnának, laza lehetnének vagy mikromozgásokat fejleszthetnének. Amikor egy járművet sarkonként az abszolút határaira terhel le, olyan kerékacélokra van szüksége, amelyek az 50. körben pontosan ugyanúgy reagálnak, mint az első körben.

A pályán és versenyen történő döntési szempontok:

- Súlyérzékenység - Ha körkiesést űz, minden gramm csökkentése az el nem függesztett tömegből mérhető teljesítményjavuláshoz vezet

- Hőciklus- tolerancia - Az intenzív fékezésből adódó ismételt hőterhelés olyan egységes szerkezetet igényel, amely nem okoz rögzítőelemek lazaságát

- Szerkezeti konzisztencia - Nincsenek illesztések vagy rögzítőelemek, így nincsenek változó tényezők, amelyek befolyásolhatnák a futómű-egyensúlyt a menet közben

- Cserefilozófia - A komoly versenyzők gyakran cserélik, ahelyett hogy javítanák a kerékpántokat jelentős ütközések után; a monoblok szerkezet alacsony javíthatósága ezzel irreleváns

- Költségvetés elsődleges szempont - A pályára optimalizált járműveknél általában nagyobb költségvetést fordítanak teljesítménykomponensekre; a monoblok prémium árazása összhangban áll ezzel a prioritási struktúrával

Kizárólagosan versenypályán használt autókhoz, időfogásos járművekhez és profi versenyzéshez a monoblok kivitel továbbra is nyilvánvaló választás. Azok a jellemzők, amelyek miatt kevésbé praktikus utcai használatra – korlátozott etetési érték-opciók, nehéz javíthatóság, prémium árképzés – egyszerűen nem számítanak, ha kizárólag a teljesítmény a mérvadó.

Napi használat és utcai teljesítmény szempontjai

A napi vezetésre használt jármű olyan kihívásokkal néz szembe, amelyekkel a versenypályás autók soha. Gödrök az úton. Parkolóházak sarkainál lévő járdák. Hónapok a gumiabroncsok cseréje között. Építkezési területek. Időnként egy parkolóőr, aki úgy bánik a kerekekkel, mintha bérelt felszerelés lenne. Ezek a valóságos tényezők jelentősen megváltoztatják a keretkivitel kiválasztásának mérlegelését.

Elegendően erősek-e az öntött alumínium keretek a napi használatra? Kizárólag sorozatállapotú, óvatosan vezetett járművek esetén az alap öntött keretek megfelelően teljesítenek. Ám amikor azt kérdezzük, hogy az öntött alumínium keretek felérnek-e az űrtöltött (forgatott) keretek tartósságával teljesítményközpontú utcai használat esetén, a válasz sokkal árnyaltabbá válik.

A kétrészes kovácsolt kivitel gyakran nyújtja az optimális egyensúlyt utcai teljesítményalkalmazások esetén. Kovácsolt anyagerősséget kap, amely körülbelül 2,5-ször erősebb, mint az öntött alternatíváké, és ehhez járulnak a hosszú távú használat során fontos karbantarthatósági előnyök.

Döntési szempontok napi vezetéshez és utcai teljesítményhez:

- Gödrök ellenállása - A kovácsolt kivitel olyan ütközéseket is elvisel, amelyek repedést okoznának öntött keréken; a többrészes kialakítás lehetővé teszi a sérült alkatrészek cseréjét, így nem kell az egész kereket kidobni

- Járda sérülésének valószínűsége - A városi vezetés növeli a kozmetikai sérülések kockázatát; a csavarral rögzített kétrészes kivitel lehetővé teszi a hordó cseréjét, ami az egész kerék költségének csak egy töredéke

- Karbantartási elkötelezettség - Fontolja meg valós karbantartási szokásait; a csavarozott többrészes keréknél időszakosan ellenőrizni kell a rögzítőelemeket, amit monoblok kialakításnál nem igényel

- Hosszú távú tulajdonlás - Ha sokáig megtartja a járműveket, a kétrészes karbantarthatóság csökkentheti a teljes tulajdonlási költséget, annak ellenére, hogy a kezdeti beruházás magasabb

- Teljesítmény és praktikusság aránya - Jelentős súlycsökkentést és szilárdságnövekedést szeretne elérni anélkül, hogy háromrészes felépítés karbantartási igényeit vállalná

Itt kontextusba kell helyezni a kérdést, hogy a kovácsolt keréktárcsák könnyebbek-e. Igen, a kovácsolt keréktárcsák jelentősen könnyebbek a öntött alternatíváikhoz képest. Azonban közúti használat esetén az 1-2 fontos különbség darabonként a monoblok és a kétrészes felépítés között alig hoz létre észrevehető teljesítménybeli különbséget. A kétrészes konstrukciók karbantarthatósági előnye általában felülírja ezt a minimális tömegnövekedést az utcai járműveknél.

Kiállítási járművek és egyedi építésű járművek

Ha show-kocsit építesz vagy egy agresszív állásbeállítást követesz, akkor teljesen megváltoznak az elsőbbségi szempontok. A pontos illeszkedés válik döntő fontosságúvá. A vizuális hatás számít. Az igény, hogy olyan pontos specifikációkat érjünk el, amelyeket egyik készkerék sem kínál, hajtja az egész kerékválasztási folyamatot.

Itt jön képbe a háromrészes kovácsolt szerkezet, amely megérdemli a magas árkategóriát. Ahogy azt már említettük, iparági elemzés , a kovácsolt kerekek széles körű testreszabási lehetőségeket kínálnak, amelyek felemelik a jármű megjelenését – és a háromrészes szerkezet ezt az előnyt maximalizálja moduláris tervezési filozófiájával.

Döntési szempontok show-kocsikhoz és egyedi építésű járművekhez:

- Illeszkedési követelmények - Ha az Ön járműfelépítése olyan speciális szélességet, távtartót és hátramenet-méretet igényel, amelyet a szabványos kerekek nem kínálnak, a háromrészes szerkezet gyakorlatilag korlátlan specifikációkat biztosít

- Vizuális testreszabás - A középső rész, a belső hordó és a külső hordó külön-külön végezhető felületkezelése olyan vizuális lehetőségeket nyit meg, amelyek más szerkezeti típusoknál nem érhetők el

- Újraépíthetőség értéke - A bemutatókocsik gyakran több felújítási cikluson esnek át; az egyes alkatrészek cseréje és felújítása csökkenti a hosszú távú költségeket

- Jövőbeli rugalmasság - Tervezi, hogy kerekeket áthelyez egy jövőbeni járműre? A háromrészes kialakítású kerekeket potenciálisan újra lehet konfigurálni más koszorús méretekkel

- Hardver megjelenése - A háromrészes kerekeken lévő látható csavarok dizájn-elemmé válnak; egyes gyártók kifejezetten ezt a mechanikus megjelenést kívánják

A háromrészes szerkezet hátrányai – növekedett súly, nagyobb karbantartási igény és magasabb költség – elfogadhatóvá válnak, amikor elsődleges cél a nehezen elérhető specifikációk elérése és a hosszú távú javíthatóság fenntartása.

Nem megfelelő szerkezeti típusok következményei

Mi történik valójában, ha rossz szerkezeti típust választ alkalmazásához? Ezeknek a következményeknek az ismerete segít megérteni, miért fontos a megfelelő illesztés.

Monoblok kerék napi használatra rossz útviszonyok mellett: Maximális szilárdságot kap, de karbantarthatóság nélkül. Az a járdaszegély-ütközés, amely egy kétrészes keréknél 400–800 USD javítási költséget jelentene, most 2000+ USD teljes cserére. A kerék kiválóan működik, de a tulajdonlási költségek minden alkalommal növekednek, amikor a városi közlekedés újabb áldozatot szed.

Háromrészes kerék komoly pályára szánt autón: Többlet súlyt cipel a hardver miatt, amely olyan testreszabhatósági lehetőséget kínál, amit soha nem fog használni. Súlyosabban, a több darabból álló rögzítőelemek nyomatékvizsgálatot igényelnek, amely elengedhetetlen a versenynapokon fellépő hőingadozás miatt – ez karbantartási terhet jelent, amelyet a monoblok szerkezet teljesen kiküszöböl.

Kétrészes kerék bemutatóautón, extrém specifikációkat igénylő járművön: A kétrésszes katalógusokban kínált etetési és szélességi kombinációk esetleg nem érik el az Ön pontos illesztési céljait. Le kell mondania a kívánt stílusról, mivel olyan szerkezeti típust választott, amely nem felel meg tényleges igényeinek.

Bármilyen típusú űrtört kerék kizárólag sorozatautókhoz: Prémium árakat fizet olyan teljesítményelőnyökért, amelyeket soha nem fog kihasználni. A szabványos öntött kerékkorong technológia bár abszolút értékben alulmarad, gyakran elegendő szolgáltatást nyújt azoknak a járműveknek, amelyek soha nem haladják meg az autópályai sebességet, vagy nem kerülnek jelentős terhelésnek.

A legkönnyebb kerekek a gépjárművek teljesítményalkalmazásaihoz nem mindig a legmegfelelőbb választás minden autó esetén. Illessze a szerkezeti típust a tényleges használathoz, ne az ideális elképzelthez.

Akár köridőket akar javítani, akár látványos állásfutással rendelkező járművet épít, akár csak jobb teljesítményt szeretne elérni napi vezetése során, a szerkezeti típus kiválasztása dönti el, hogy a kovácsolt kerékválasztás valóban kihasználja-e potenciálját. Az ezen kerekek előállításához használt gyártási folyamat megértése ugyanilyen fontos – feltárja, miért kerül prémium áron a kovácsolt kivitel, és hogyan változik a minőség a gyártók között.

A kovácsolt kerékgyártás folyamata

Valaha elgondolkodott már, hogyan készülnek a űrt sajtolt keréktárcsák? Az út a nyers alumíniumrúdtól a kész teljesítménykerékig speciális gépeket, pontos hőmérséklet-szabályozást és minőségellenőrzést igényel, ami indokolja az árprémiumot. A gyártási folyamat megértése világossá teszi, miért nyújt a sajtolt szerkezet felülmúlhatatlan teljesítményt – és segít értékelni a gyártók minőségi állításait.

Ellentétben az öntött keréktárcsák vagy öntési módszerekkel, ahol az olvadt alumínium egyszerűen kitölti az öntőformát, az alumínium keréksajtolás szilárd fémet nagy erőhatásnak vet alá, amely alapvetően átalakítja annak belső szerkezetét. Ez a fémalakítási módszer hozza létre azt a sűrűséget és szemcseirányultságot, amely elkülöníti a sajtolt keréktárcsákat minden más gyártási eljárástól.

Alumíniumrúdtól a precíziós alkatrészig

A gyártási folyamat hengeres alumínium tömbökkel kezdődik, amelyek tömege általában 40–80 font attól függően, hogy milyen végső kerékméretre van szükség. Ezek a szilárd 6061-es alumíniumötvözet blokkok lesznek az alapanyagai a kovácsolt felniknek, amelyek végül a járművet fogják tartani.

Előmelegítési szakasz

Mielőtt bármilyen sajtolás megtörténne, a tömböket pontos hőmérsékletre kell hevíteni, amely megpuhítja az alumíniumot anélkül, hogy megolvasztaná. A kovácsolási eljárás előírásai szerint az anyagot általában 400 °C és 480 °C (750 °F és 900 °F) közötti hőmérsékletre hevítik, hogy az optimális fémáramlást biztosítsák.

Ebben a szakaszban kritikus fontosságú a hőmérséklet egyenletessége. A nem egyenletes felmelegedés hőmérsékleti gradienseket okoz a tömbön belül, ami anyagbeli szennyeződéshez és potenciális hibákhoz vezethet a kész keréken. A minőségi gyártók kalibrált hőmérséklet-érzékelőket vagy infravörös hőmérőket használnak annak ellenőrzésére, hogy a tömb egészében egyenletesen legyen felmelegítve, mielőtt továbblépnének.

Az űrsajtókat magukat előmelegíteni kell, hogy megelőzzék a hő sokkot, amikor a melegített tömb velük érintkezik. Ez az űrsajtó-előkészítés biztosítja az anyag sima áramlását a sajtolási művelet során, és megakadályozza a korai hűlést, amely ronthatná a kovácsolás minőségét.

A Sajtolási Művelet

Itt válik el drámaian az újított féltárcsák gyártása a szabványos öntéstől. A Rusch Wheels gyártási adatai szerint a kerékűtkövet 12 000 tonnás nyomással állítják elő – míg a MP Wheels 10 000 tonnás sajtot használ az újított magnézium kerékeikhez. Ezek a hatalmas erők sűrű, finomrasztott szerkezetbe préselik az alumínium tömböt, amelyet egyéb fémformázási módszerrel nem lehet elérni.

Mi történik a sajtolás során?

- Az űrsajtók igazolása - A precíziós igazítás megakadályozza a méretpontatlanságokat vagy az egyenetlen felületminőséget, amely ronthatná a kész kerék minőségét

- Nyomásellenőrzés - A nyomásterhelést folyamatosan figyelik, hogy a megadott határokon belül maradjon; túl magas vagy túl alacsony nyomás alakítási hibákat vagy hiányos formázást okozhat

- Anyagáramlás ellenőrzése - Vizuális vagy gépi segítséggel végzett ellenőrzések igazolják az anyag megfelelő áramlását az öntőforma minden üregébe, és felismerik a lehetséges problémákat, mint például hiányos kitöltés vagy hidegzárványok

- Kezdeti geometriai ellenőrzés - Az alakítás után a kerékfélbetétet megjelenésre ellenőrzik, hogy helyes-e az alakja, beleértve a peremprofil, a középtányér méretei és az általános szimmetria vizsgálatát is

Ez az alakítási folyamat kiküszöböli a vetemedéseket és gyenge pontokat, amelyek az öntött kerekeknél előfordulnak. Az eredmény olyan kerekek, amelyek teljesítmény szempontjából a legfontosabbak: sűrű, homogén alumínium, amelyben a szemcseszerkezet egészében irányított

Átfolyás eltávolítása és vágás

A kovácsolás során a keréktárcsa szélein túlcsorduló anyag, az úgynevezett "perem" keletkezik. A minőségellenőrzési előírások szerint a perem eltávolítása tisztán történjen, maradék- vagy sérülésmentesen. A precíziós vágószerszámok ezt a felesleges anyagot távolítják el, miközben biztosítják a kritikus felületek méretpontosságát.

A levágás után méretek ellenőrzése megerősíti, hogy a központ, a furat és a perem méretei az előírt tűréshatárokon belül legyenek. A felületminőség vizsgálata azonosítja az olyan hibákat, mint például a hámlasztások vagy érdesebb élek, amelyek zavarhatnák a kerék működését vagy a gumiabroncs felszerelését.

Hőkezelés és megmunkálási fázisok

A sajtolt keréktárcsa most hőkezelésen megy keresztül – ez az eljárás alakítja át a jó minőségű alumíniumot kiváló kerékanyaggá, a T6 edzési jelölés révén, amit már láthatott a minőségi kovácsolt keréken.

T6 Hőkezelési Folyamat

Az iparági gyártási előírások szerint a sajtolás után a kovácsolt alkatrészek T6 hőkezelésen mennek keresztül, amely magas szilárdságú, többirányú szemcsestruktúrát hoz létre. Ez a kezelés két külön fázisból áll:

Oldó hőkezelés felmelegítik az alumíniumot magas hőmérsékletre, lehetővé téve, hogy az ötvözetben lévő magnézium és szilícium feloldódjon egy telített szilárd oldatba. Ezután a kerék gyorsan lehűl – gyors hűtéssel rögzítve ezeket az elemeket az oldott állapotban.

Szabályozott érés következik, amely során a kereket pontos időtartamra meghatározott magasabb hőmérsékleten tartják. Ennek hatására a feloldódott ötvözőelemek kiválnak oly módon, hogy jelentősen növelik a nyúlási szilárdságot, keménységet és ütőszívósságot, felesleges tömeg nélkül.

A hőkezelési minőségi protokollok szerint termoelemek figyelik a hőmérséklet pontosságát az egész folyamat során. A végső kerék keménységének specifikációknak való megfelelését Rockwell vagy Vickers módszerrel történő keménységméréssel ellenőrzik. A mikroszerkezet vizsgálata metallográfiai elemzéssel igazolja az egyenletességet, valamint repedések vagy nem kívánt anyagfázisok hiányát.

CNC pontosságú feldolgozás

A hőkezelt darab most már durva kerék alakot ölt, de a végső méretek és tervezési részletek pontos gépi megmunkálást igényelnek. A Rusch Wheels szerint gyárukban 11 CNC gépet használnak kizárólag kovácsolt kerékgyártásra—eszközök, amelyek nagy koncentricitást érnek el a hengeres felületeken, valamint marógépek nagy merevséggel és orsósebességgel, simább befejezett felületeket biztosítva.

A megmunkálási folyamat szakaszokban zajlik:

- Felületi dizájn megmunkálása - A CNC-marógépek formázzák a küllőmintákat, létrehozva azt a vizuális tervezést, amely minden kerékmodellt megkülönböztet

- Hátlap marása - A kerék 180 fokos elforgatása után a hátsó oldalon súlycsökkentő zsebeket marunk ki, hogy mindenhol eltávolítsuk a felesleges tömeget

- Tengely és furat pontossága - A kritikus rögzítési felületeket pontosan meghatározott specifikációk alapján megmunkálják, hogy megfelelő illeszkedést biztosítsanak a járműhöz

- Peremprofil befejezése - A gumiabroncs-rögzítő felületek végső megmunkálása biztosítja a megfelelő abroncsrögzítést

A gyártási minőségi szabványok , a minőségi CNC gépek alkalmazásával a legmagasabb pontosságot érjük el, miközben minimalizáljuk a felületi hibákat az öntvényeken. Minden kerék CAD-modelljét számítógépes gyártási szoftver (CAM) segítségével programozzuk, hogy G-kódot hozzunk létre, amely pontos eszközpályákat határoz meg.

Kézi befejezés és bevonat

A precíziós megmunkálás olyan éleket hagy, amelyek emberi figyelmet igényelnek. Az iparági gyakorlatnak megfelelően minden marási szakasz több szakaszban történő átmenetet tesz lehetővé a burkolateltávolításra, kézi reszelésre, fényesítésre és polírozásra a bevonat előkészítése előtt. A mesteremberek minden profilt tökélyre formálnak – minden él gondos kezelést kap a végső felületkezelés előtt.

A bevonatolási folyamat több lépésből álló protokollt követ. A minőségi gyártók kombinált folyékony festék- és porfesték-eljárásokat alkalmaznak: porfestékelés és sütés, majd festékkal való bevonás és sütés, végül átlátszó porfestékkel történő bevonás és végső sütés – három teljes bevonási és sütési ciklus a maximális tartósság és esztétika érdekében.

Minőségellenőrzés: Miért indokolja a prémium árképzést

A fent leírt minden lépés ellenőrzési eljárásokat foglal magában, amelyek elkülönítik a minőségi kovácsolt keréktárcsákat az alacsonyabb minőségű termékektől. Ezeknek a minőségellenőrzési intézkedéseknek az ismerete segít a gyártó hitelességének felmérésében.

Nem Zsíros Tesztelés (NDT)

Az ellenőrzési protokollok szerint a rombolásmentes vizsgálatok kimutathatják a kerék teljesítményét befolyásoló belső hibákat:

- Hangsugár-próba (UT) - Ultrahanghullámokat használ a szemmel nem látható belső repedések vagy pórusosság kimutatására

- Mágneses részecskés vizsgálat (MPT) - Felszíni és alig mélyebben fekvő repedéseket azonosít, amelyek befolyásolhatják a szerkezeti integritást

- Színanyag-behatolásos vizsgálat (PT) - Látható felszíni repedéseket vagy hibákat tár fel a színanyag behatolásával

- Röntgen- vagy radiográfiai vizsgálat - Maximális érzékenység érdekében a röntgenvizsgálat felderíti a rejtett belső hibákat

Méretei ellenőrzése

A kész keréktárcsákat koordináta mérőgépekkel (CMM), precíziós tolómérőkkel és mikrométerekkel alaposan ellenőrzik. A Rusch Wheels minőségi előírásai szerint a futókör görbesége—azaz a forgó kerék kerekességének mérése—a legkritikusabb paraméter. A keréktárcsákat az SAE-J és JWL nemzetközi minőségi szabványoknak megfelelően ellenőrzik, hogy minden méret a tűréshatárokon belül legyen.

Teljesítményteszt

A mérnöki érvényesítési protokollok szerint minden keréktárcsa tervezet fizikai tesztelésen esik át az SAE, JWL, VIA és TUV szabványoknak megfelelően. A végeselemes analízis (FEA) szoftver szimulálja a kanyarodási, radiális és ütési terheléseket járműalkalmazásonként még a gyártás megkezdése előtt.

Ez a szigorú minőségirányítási keretrendszer magyarázza meg, hogy miért fektetnek jelentős összegeket a hiteles kovácsolt kerékgumók gyártói a tesztelési infrastruktúrába. Azok a vállalatok, amelyek fenntartják az IATF 16949 tanúsítványt – az autóipari termelés minőségirányítási szabványa –, elkötelezettséget mutatnak ezek iránt a ellenőrzési szabványok iránt. Például a precíziós forró kovácsolás szakértői, mint Shaoyi (Ningbo) Metal Technology hasonló, IATF 16949 tanúsítvánnyal rendelkező minőségirányítási protokollokat alkalmaznak az autóipari felfüggesztési karokhoz és meghajtó tengelyekhez, bemutatva, hogyan határozzák meg ugyanazok a metalurgiai elvek és ellenőrzési szabványok a nagyteljesítményű kovácsolt alkatrészeket az egész autóiparban.

A kovácsolt kerékgumók előállítását szolgáló gyártási folyamat olyan technológiákon alapul, amelyek során a hőmérséklet meghaladja a 1000 °C-ot, a nyomás eléri a 12 000 tonnát, és a minőségellenőrzési protokollok megfelelnek a repülési és űripari szabványoknak. Ez mind a prémium árképzést, mind a kiváló teljesítményjellemzőket magyarázza.

Annak megértése, hogyan készülnek az űrtárgyú keréktárcsák, kontextust biztosít a gyártók értékeléséhez és megalapozott vásárlási döntések meghozatalához. Az utolsó szakasz a minőségi jellemzők felismerésével és a saját építési igényekhez leginkább illő szerkezeti típus kiválasztásával foglalkozik.

A megfelelő űrtárgyú kerékszerkezet kiválasztása

Átnéztük az űrtárgyalás tudományát, megvizsgáltuk az egyes szerkezeti típusok jellemzőit, és összevontuk az alkalmazásokat konkrét tervezésekkel. Most következik a gyakorlati lépés: az űrtárgyú keréktárcsák tényleges megvásárlása a túlzó reklámok vagy minőségi kompromisszumok elkerülésével. Akár a legjobb űrtárgyú keréktárcsákat keresi pályafutásra, akár olcsóbb, de valódi értéket nyújtó űrtárgyú keréktárcsákat keres, ez az útmutató segít magabiztosan eligazodni a piacon.

Ha általános beszélgetések során öntött felniket hasonlítunk ötvözött felnikhez, ne feledjük, hogy minden öntött felni alumíniumötvözetből készül — a különbség a gyártási módszerben rejlik, nem az alapanyagban. Ez tisztázza egy gyakori félreértést: vajon az öntött felnik alumíniumból készülnek-e? Igen, teljes mértékben. A teljesítménybeli előny abban rejlik, hogyan dolgozzák fel az alumíniumötvözetet, nem pedig abban, hogy exotikus anyagokat használnak.

Az ötvözött és öntött felnik kérdése lényegében azt jelenti, hogy az alumíniumot öntötték-e (olvasztott állapotban öntötték formákba) vagy kovácsolták-e (szilárd rudakból extrém nyomás hatására alakították ki). Mindkettő alumíniumötvözetet használ; a kovácsolás egyszerűen jobb anyagtulajdonságokat hoz létre mechanikai feldolgozással, nem pedig az öntés természetes hűlési jellemzőire hagyatkozva.

Minőségi mutatókértékek értékelése

Hogyan különböztethető meg a valódi, minőségi öntött felni márkák azoktól a vállalatoktól, amelyek túlzó állításokat tesznek? A tanúsítványok, vizsgálati szabványok és anyagdokumentációk objektív minőségi ellenőrzést biztosítanak, amely áthatol a marketingnyelvezeten.

Ellenőrizendő alapvető tanúsítványok

A ipari tanúsítási szabványok , a megbízható kovácsolt kerékgyártók több kulcstanúsítvánnyal is rendelkezniük kell:

- ISO 9001 - A minőségirányítási rendszerek globális szabványa, amely biztosítja a minőségellenőrzési folyamatok konzisztenciáját a tervezéstől a vizsgálatig

- JWL és JWL-T - Japán szabványok ötvözetből készült kerékre, amelyek megerősítik a biztonsági és minőségi követelményeket; világszerte elismertek, annak ellenére, hogy japán eredetűek

- VIA Tanúsítvány - Független, harmadik fél általi tesztelés Japán Járművizsgáló Egyesületétől, amely további igazolást nyújt a gyártói állításokon túl

- TÜV tanúsítvány - Európai piacokon különösen nagyra becsült, ami szigorú minőségi és biztonsági tesztelési követelmények teljesítését jelzi

- A szövetek - Az autóipar minőségirányítási szabványa, amely az egész gyártási folyamatot lefedi, kiemelt figyelmet fordítva a folyamatos fejlesztésre és a hibák megelőzésére

Különös figyelmet érdemel az IATF 16949 tanúsítvány. Ezt a szabványt olyan autóipari kovácsolási szakértők tartják fenn, mint Shaoyi (Ningbo) Metal Technology , azt jelzi, hogy egy gyártó olyan minőségirányítási rendszerek szerint működik, amelyek kifejezetten az autóipari alkatrészekhez szükséges minőségi követelményekre lettek kialakítva. Amikor egy kovácsoló vállalat ezt a tanúsítványt fenntartja termékekhez, mint például felfüggesztési karok és hajtótengelyek, ugyanazt a fémkutatási szakértelmet és minőségellenőrzési protokollokat demonstrálja, amelyeket a prémium minőségű kerékgyártás megkövetel.

Tesztelési szabványok és dokumentáció

A tanúsítványokon túl kérjen bizonyítékot a kerekek tervezésénél végzett tényleges tesztelésekről. A kerékvásárlási útmutatók szerint az eredeti kovácsolt kerekeket kísérnie kell kovácsolási tanúsítványnak, amely feltünteti a sajtolóerő mértékét és a hőkezelési naplókat. Azok a gyártók, amelyek nem tudnak bemutatni fémkutatási vizsgálati jelentéseket vagy röntgenellenőrzési eredményeket, valószínűleg nem valódi kovácsolt szerkezetet szállítanak.

A kulcsfontosságú tesztelési dokumentáció a következőket foglalja magában:

- Ütésállósági teszteredmények - Ellenőrzi a kerék teljesítményét szimulált gödrös vagy járdaszegély-ütéses körülmények között

- Fáradási teszteredmények - Igazolja a hosszú távú tartósságot ismétlődő igénybevételi ciklusok alatt

- Sugárirányú terhelési teszt - Biztosítja, hogy a kerekek a megadott súlyterhelést deformáció nélkül viseljék

- Kanyarodási fáradás ellenőrzése - A szerkezeti integritás vizsgálata oldalirányú erők hatására, amelyek intenzív vezetés közben lépnek fel

A minőségértékelési protokollok szerint ezeknek a teszteknek a végzésével a gyártók garantálhatják kerekeik szerkezeti integritását és biztonságosságát, így bizalmat adva vásárlóiknak, hogy megbízható termékekbe fektetnek be

Ellátási lánc szempontjai

Egyedi kerékprojektek vagy nagykereskedelmi beszerzések esetén a gyártó helye befolyásolja a szállítási időt és a logisztikai költségeket. A forgácsoló partnerek letelepedése a Ningbo-kikötőhöz hasonló jelentős hajózási központok közelében jelentősen egyszerűsítheti a beszerzést. Olyan vállalatok, mint a Shaoyi Metal Technology , amelyek ezen stratégiai kikötő közelében találhatók, bemutatják, hogyan teszi lehetővé a földrajzi elhelyezkedés a tanúsított gyártási képességekkel ötvözve az alaposan kidolgozott autóipari alkatrészek hatékony globális szállítását

A Szerkezet Típusának Kiválasztása

A minőségi jelzők ismeretében az utolsó lépés a szerkezeti típus rendszerszerű összeegyeztetése az Ön konkrét igényeivel. Ez a döntési keret megakadályozza, hogy költséges eltérések keletkezzenek a kerékjellemzők és a tényleges használat között.

- Határozza meg elsődleges alkalmazását - Legyen őszinte abban, hogyan fogja ténylegesen használni a járművet, ne abban, ahogyan szeretné használni. A pályára specializált járművek más jellemzőket részesítenek előnyben, mint a napi használatú autók. A kiállítási járművek más követelményeket támasztanak, mint a hétvégi teljesítményautók. Az alkalmazás határozza meg, hogy melyik szerkezeti típus kompromisszumai a legfontosabbak.

- Állapítsa meg a költségvetési paramétereket - A piaci árelemzés szerint várható reális árkategóriák az eredeti kovácsolt keréknél: a bejárató szintű monoblock készletek körülbelül 2195 USD-től indulnak, a középkategóriás kétrészes kerekek körülbelül 1100 USD-tól indulnak darabonként, míg a prémium háromrészes szerkezet 1680 USD felett indul darabonként. Vegye figyelembe a hosszú távú költségeket, beleértve az esetleges javításokat, karbantartást és alkatrész-cseréket.

- Határozza meg a kompatibilitási követelményeket - A szabványos eltolású és szélességkombinációk monoblock vagy kétrészes felépítéssel működnek. A pontos, milliméteres szintű testreszabást igénylő extrém specifikációk általában háromrészes felépítést igényelnek. A kompatibilitási útmutatónak megfelelően mindig ellenőrizze a kompatibilitást digitális konfigurátorral a vásárlás előtt, és erősítse meg a minimális hengerfej-támasztási rést a gyártó sablonjai segítségével.

- Értékelje a karbantartási elköteleződést - A monoblock felnik normál abroncskarbantartáson túl minimális karbantartást igényelnek. A kétrészes csavarral rögzített konstrukciók időszakos nyomaték-ellenőrzést igényelnek. A háromrészes felépítés rendszeres szerelvény-ellenőrzést és esetleges tömítés-karbantartást igényel. Illessze a felépítés típusát valóságos karbantartási szokásaihoz.

- Ellenőrizze a gyártó minősítéseit - Kérjen tanúsítványokat, teszteredményeket és anyagspecifikációkat a vásárlás előtt. Azok a gyártók, amelyek nem képesek vagy hajlandók ilyen dokumentációt biztosítani, esetleg nem az ígért minőséget nyújtják. Keressen ISO 9001, JWL, VIA, és ideális esetben IATF 16949 tanúsítványokat minőségi jelzőként.

Gyakori vevői félreértések tisztázása

A marketingnyelvezet és a versenytársak állításai számos olyan félreértést terjesztenek, amely rossz vásárlási döntésekhez vezet. Ezek megértése segít objektíven értékelni a kerekeket.

„Forgatott kovácsolt” és „folyamatosan kovácsolt” valódi kovácsolt kerekek

Ahogyan korábban már említettük, ezek a kifejezések hibrid gyártási eljárást írnak le, ahol öntött középrészeket alakítanak át a külső hengerfelületen, javítva ezzel az anyag tulajdonságait. Ezek nem teljesen kovácsolt szerkezetűek. A hengerfelület eléri a kovácsolthoz hasonló tulajdonságokat, de a középrész továbbra is öntött alumínium. Ezek a kerekek valós teljesítménynövekedést kínálnak az alapöntvényekhez képest, ugyanakkor olcsóbbak a valódi kovácsoltnál – de nem egyenértékűek a teljesen kovácsolt kerekekkel.

"Olcsó kovácsolt keréktárcsák" ugyanazt a teljesítményt nyújtják, mint a prémium lehetőségek

A kovácsolt keréktárcsák árkülönbségei valós minőségbeli eltéréseket tükröznek. A vásárlói kutatások szerint a költségvetésre figyelő vásárlók gyakran megbánják, hogy kihagyták a szakmai szerelést és figyelmen kívül hagyták a minőségellenőrzést. A gyanúsan alacsony árak gyakran arra utalnak, hogy a gyártó lefaragott a anyagminőségből, hőkezelésből vagy a tesztelési ellenőrzésből. Léteznek megfizethető kovácsolt keréktárcsák, de a legolcsóbb lehetőségek ritkán nyújtanak valódi kovácsolt teljesítményt.

"Minden kovácsolt keréktárcsa márkától függetlenül cserélhető"

A különböző kovácsolt keréktárcsa-márkák eltérő minőségi szabványokat, tesztelési protokollokat és anyagspecifikációkat alkalmaznak. Szerint ellenőrzési útmutatás , kérje a gyártó kovácsolási tanúsítványát, amely feltünteti a sajtolóerő tonnában mért értékét és a hőkezelési naplókat. Az igazi kovácsolt keréktárcsáknál nagyítás alatt látható a zökkenőmentes szemcseáramlás, és nincsenek öntvényvarratok. Kerülje az eladókat, akik nem tudják bemutatni a fémszabványos teszteredményeket.

nem számít a szerkezet típusa, ha a kerék kovácsolt

Ez a cikk részletesen bemutatta, hogy a szerkezet típusa határozza meg az egyéni testreszabhatóságot, karbantarthatóságot, karbantartási igényeket és a súlyjellemzőket. A monoblock, kétrészes és háromrészes szerkezetek különböző alkalmazásokra optimálisak. Csak a „kovácsolt” megjelölés alapján dönteni, figyelmen kívül hagyva a szerkezet típusát, eltérő elvárásokhoz vezethet.

a kovácsolt kerekeket csak versenyautókhoz használják

Az alkalmazáselemzés szerint a kovácsolt kerekek mérhető előnyökkel járnak a mindennapi használatra szánt járműveknél is: javult üzemanyag-hatékonyság (kb. 0,5–1 MPG-jal jobb nem elektromos járműveknél), fokozottabb vezérlési válaszkészség és kiválóbb tartósság az útburkolati veszélyekkel szemben. Megfontolandók olyan járműveknél, amelyek 300 lóerő feletti teljesítményt fejlesztenek, vagy jelentős teherbírással rendelkeznek, ahol a forgó tömeg csökkentése közvetlenül növeli a hatékonyságot és az irányíthatóságot.

A legjobb kovácsolt keréktípus a saját igényeidhez, költségvetésedhez és karbantartási elkötelezettségedhez illeszkedik – nem feltétlenül a legdrágább vagy a legkönnyebb elérhető lehetőség.

Mivel rendelkezel a kovácsolt kerékszerkezetek típusairól, minőségi jellemzőiről és gyakorlati kiválasztási szempontokról szóló átfogó ismeretekkel, most már képes vagy megalapozott döntéseket hozni, amelyek hosszú távon értéket teremtenek. Legyen szó verseny célú járműről, figyelemfelkeltő show-kocsiról vagy egy napi használatra szánt autóról, amely túlszárnyalja kategóriáját, a megfelelő kovácsolt szerkezet kiválasztása biztosítja, hogy befektetésed minden egyes út során megtérüljön.

Gyakran ismételt kérdések a kovácsolt kerékszerkezetek típusairól

1. Melyik a legjobb kerékszerkezet-típus?

Az egyszeres, űrtartalmú kovácsolt keréktárcsák a teljesítményalkalmazások csúcspontjának számítanak a kiváló szilárdság-súly arányuk és szerkezeti integritásuk miatt. Körülbelül 25–30%-kal könnyebbek, mint az öntött keréktárcsák, és akár háromszor olyan erősek is lehetnek. A „legjobb” szerkezet azonban az alkalmazástól függ: az egyszeres tárcsa kiválóan alkalmas pályahasználatra, a kétrészes megoldás egyensúlyt teremt a teljesítmény és a karbantarthatóság között napi használat esetén, míg a háromrészes maximális testreszabhatóságot biztosít bemutató járművekhez és egyedi illesztési igényekhez.

2. Az OEM keréktárcsák általában öntöttek vagy kovácsoltak?

A gyári OEM keréktárcsák többsége öntött alumínium. A kovácsolt keréktárcsák általában csak nagy teljesítményű változatokon vagy luxusjárműveken jelennek meg, ahol a gyártó indokoltnak tartja a magasabb költséget. Például a BMW teljes M modelljei gyakran kovácsolt keréktárcsákkal rendelkeznek, míg az alapváltozatok öntött szerkezetet használnak. A konkrét keréktárcsája szerkezetét a gyártó specifikációi vagy anyagdokumentációi alapján ellenőrizheti.

3. Mi a különbség a kovácsolt és a flow formolt keréktárcsák között?

A teljesen kovácsolt keréktárcsákat kizárólag szilárd alumíniumtömbökből, 8000–12000 tonna nyomás hatására készítik, így kiváló szemcseszerkezet alakul ki az egész anyagban. A folyamatosan formázott (flow formed) keréktárcsák öntött alumíniumból indulnak, majd csak a palást részét melegítik és húzzák meg görgők segítségével, amely ezen a területen kovácsolthoz hasonló tulajdonságokat ér el, miközben a középső rész továbbra is öntött marad. A folyamatosan formázott keréktárcsák olcsóbbak, és 15–25% súlycsökkentést nyújtanak az öntött típusokhoz képest, ám a teljesen kovácsolt keréktárcsák 25–30%-os súlycsökkentést biztosítanak teljes szerkezeti egységességgel.

4. Megéri a többletköltség a kovácsolt keréktárcsákért?

Az űzött keréktárcsák indokolják magasabb árukat olyan járművek esetén, amelyek 300 lóerő feletti teljesítményt fejlesztenek, versenypályára optimalizált felépítésűek, vagy maximális teljesítményt igénylő alkalmazásokhoz készültek. Számszerűsíthető előnyöket kínálnak, például 0,3–0,4 másodperccel gyorsabb körkiesést a csökkentett rugó alatti tömegnek köszönhetően, 0,5–1 MPG-rel javuló üzemanyag-hatékonyságot, jobb fékreakciót, valamint lényegesen nagyobb tartósságot az útburkolati veszélyekkel szemben. Kizárólag normál, takarékosan vezetett városi járművek esetén a szabványos öntött keréktárcsák elegendő szolgáltatást nyújthatnak alacsonyabb költséggel.

5. Javíthatók-e a sérült űzött keréktárcsák?

A javíthatóság függ a szerkezeti típustól. Az egyszeres darabból kovácsolt keréktárcsák javítása nehézkes – jelentős sérülés esetén gyakran teljes cserére van szükség. A kétrészes, csavarral rögzített konstrukcióknál a henger cseréje 400–800 USD-be kerül, míg az egész kerék cseréje 2000 USD felett indul. A háromrészes felépítés nyújtja a legjobb javíthatóságot, ahol az egyes középső rész, belső henger vagy külső henger alkatrészek egymástól függetlenül cserélhetők. Ez teszi a háromrészes keréktárcsákat ideálissá azon entuziasták számára, akik hosszú távú újraépíthetőséget értékelnek.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —