Kovácsolt vs. Szerelt alkatrészek: Melyik erősebb szerkezetekhez?

TL;DR

Szerkezeti alkalmazások esetén a kovácsolt alkatrészek általában erősebbek, tartósabbak és megbízhatóbbak, mint a gyártott alkatrészek. A kovácsolás intenzív nyomás és hő felhasználásával formálja a fémeket, folyamatos és rendezett szemcseszerkezetet létrehozva, amely növeli az ütésállóságot és fáradási ellenállást. A gyártás, amely különálló fémalkatrészek hegesztését vagy összekapcsolását jelenti, nagyobb tervezési rugalmasságot kínál, és gyakran költséghatékonyabb egyedi vagy kis sorozatú projekteknél, de szilárdsága a hegesztések minőségétől függ.

Az alapvető folyamatok megértése: kovácsolás és gyártás

A megfelelő gyártási eljárás kiválasztása alapvető fontosságú a szerkezeti elemek biztonságának, élettartamának és teljesítményének biztosításához. A kovácsolás és a gyártás közötti döntés attól függ, hogy hogyan működik alapvetően mindegyik módszer, és ez hogyan hat a végső termék mechanikai tulajdonságaira.

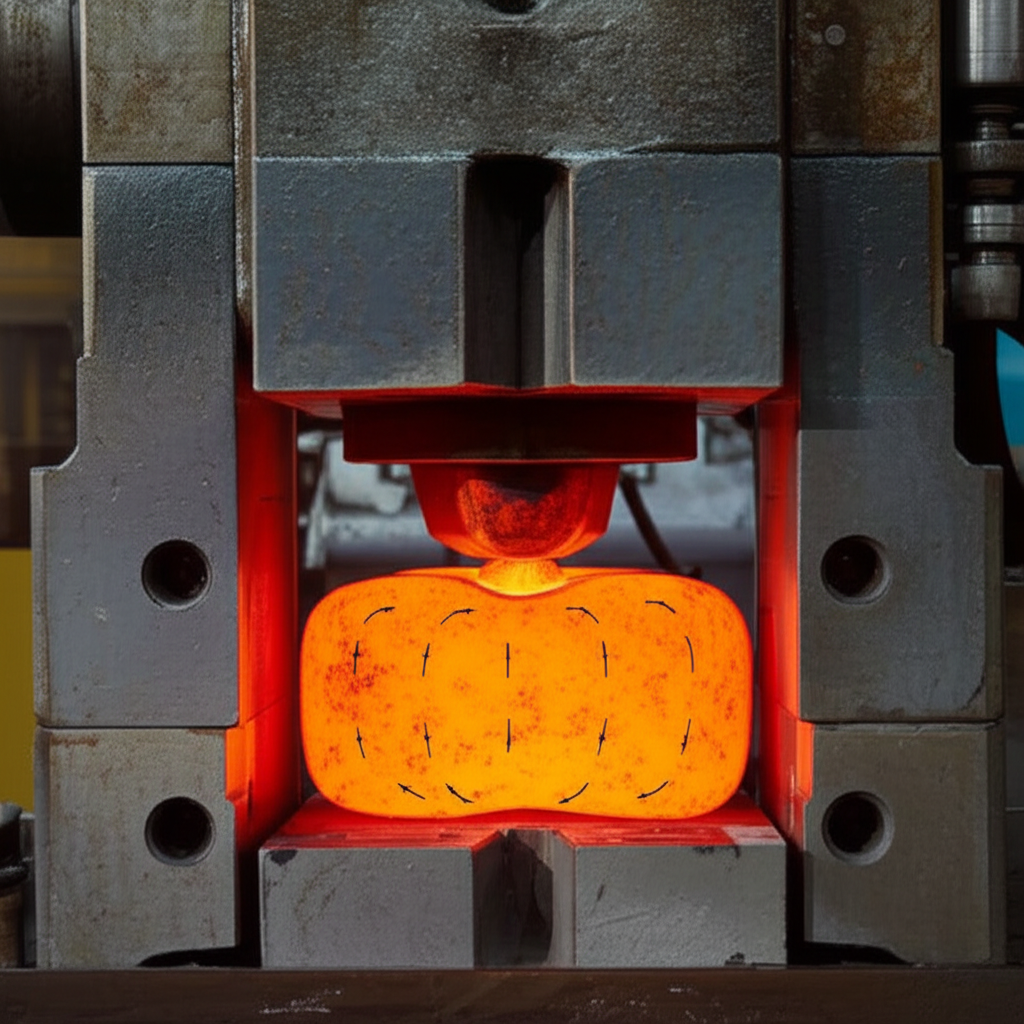

A kovácsolás egy fémmegmunkáló eljárás, amely során egy darab fém alakítása helyileg ható nyomóerők segítségével történik, gyakran emelt hőmérsékleten. A fém anyagot addig melegítik, amíg alakíthatóvá nem válik, majd kalapáccsal vagy sajtolóval formálják ki a kívánt alakra egy forma (sablon) segítségével. Ez az intenzív alakváltozás finomítja a fém belső szemcseszerkezetét, amely így a munkadarab körvonalai mentén rendeződik el. Ez a folyamatos szemcseirányultság az elsődleges oka annak, hogy a kovácsolt alkatrészek rendkívül nagy szilárdsággal és ütésállósággal rendelkeznek, hiszen kiküszöböli a belső üregeket és szennyeződéseket, amelyek terhelés alatt meghibásodáshoz vezethetnek. A kovácsolt alkatrészek különösen magas húzószilárdságról, ütésállóságról és fáradási élettartamról ismertek.

A gyártás viszont egy additív vagy összeszerelési folyamat. Olyan különálló fémdarabok vágását, hajlítását és összeépítését foglalja magában, amelyekből végső szerkezetet hoznak létre. Az egyes alkatrészeket hegesztéssel, csavarozással vagy szegecseléssel kapcsolják össze. Bár a gyártás rendkívül sokoldalú lehetőséget nyújt olyan összetett és nagy méretű tervek elkészítésére, amelyek kovácsolással lehetetlenek lennének, az elkészült alkatrész szilárdsága alapvetően a kapcsolatainak szilárdságától függ. A hegesztések például gyengébb pontokat, maradékfeszültséget és potenciális hibákat vezethetnek be, amelyek veszélyeztethetik az alkatrész teljes integritását, különösen nagy igénybevétel vagy ciklikus terhelés körülményei között.

Egymásra vetített összehasonlítás: Főbb különbségek szerkezeti felhasználás esetén

A kovácsolt és az összeszerelt alkatrészek szerkezeti alkalmazások szempontjából történő értékelésekor több kulcsfontosságú tényező is meghatározza az optimális választást. Az erősség, a tervezési szabadság és a költségek közötti kompromisszumok központi szerepet játszanak a döntéshozatalban. A kovácsolás általában erősebb, megbízhatóbb alkatrészt eredményez, míg az összeszerelés nagyobb rugalmasságot biztosít, és gyakran gazdaságosabb egyedi vagy kis sorozatú gyártás esetén.

Erős és tartós

A kovácsolás legjelentősebb előnye a kiváló szilárdság-súly aránya. A kovácsolási folyamat olyan folyamatos szemcseirányultságot hoz létre, amely követi az alkatrész alakját, kiküszöbölve a gyenge pontokat és javítva annak mechanikai tulajdonságait. Egyes elemzések szerint a kovácsolt alkatrészek folyáshatára akár 26%-kal is magasabb lehet más módszerekkel készült alkatrészekhez képest. Ezáltal különösen ellenállók az ütésnek és fáradási törésnek. A gyártott alkatrészek azonban a hegesztett kötések épségétől függenek. Még kiváló minőségű hegesztés esetén is a hegesztési varrat hőhatására változott zónájának mechanikai tulajdonságai eltérhetnek az alapanyagétól, így ciklikus terhelés hatására potenciális meghibásodási pontok alakulhatnak ki.

Anyagépség és megbízhatóság

A kovácsolás sűrű, nem porózus anyagszerkezetet eredményez. Ez az egységesség előrejelezhető teljesítményt és megbízhatóságot biztosít, ami elengedhetetlen a kritikus szerkezeti alkalmazásoknál, ahol a meghibásodás nem opció. A gyártott szerkezetek több alkatrészből és kötésekből állnak, ezért nagyobb a rejtett hibák – például hiányos hegesztési áthatolás, repedések vagy porozitás – kialakulásának kockázata. Ezek az inkonzisztenciák nehéz felismerni, és idővel továbbterjedhetnek, ami korai meghibásodáshoz vezethet. Az egész darabból kovácsolt alkatrész homogén jellege magasabb szintű biztonságot nyújt azok szerkezeti épségét illetően.

A tervezés összetettsége és sokoldalúsága

A gyártásnál a tervezési rugalmasság szempontjából egyértelmű előnyben részesül a gyártás. Mivel az alkatrészek összeépítéséről van szó, nagy méretű, bonyolult és egyedi szerkezetek hozhatók létre vele, amelyek kovácsolással gyakorlatilag vagy aránytalanul magas költséggel lennének előállíthatók. A kovácsolást korlátozza a sablonok szükségessége, amelyek létrehozása összetett és költséges lehet, így kevésbé alkalmas egyedi darabok vagy rendkívül bonyolult geometriák előállítására. A gyártás ideális választás egyedi vázszerkezetek, építészeti elemek, valamint olyan esetek esetén, ahol a tervezési alkalmazkodóképesség elsődleges fontosságú.

Költségek

Az egyes módszerek költséghatékonysága nagymértékben függ a gyártási volumentől. A kovácsolás jelentős előzetes beruházást igényel szerszámokba és sablonokba, ami miatt gazdaságosabb nagy sorozatgyártás esetén, ahol az alkatrészegységre jutó költség idővel csökken. Kisebb sorozatok vagy prototípusok esetén általában olcsóbb a darabolás, mivel elkerüli a magas szerszámköltségeket. Ugyanakkor fontos a teljes életciklus-költség figyelembevétele. A kovácsolt alkatrészek kiváló tartóssága hosszabb élettartamhoz és alacsonyabb karbantartási vagy cserélési költségekhez vezethet, ami potenciálisan jobb hosszú távú értéket jelenthet igénybevételi alkalmazásokban, ahogyan azt a szakértők is megjegyezték a Greg Sewell Forgings .

| Funkció | Kovácsolt alkatrészek | Darabolt alkatrészek |

|---|---|---|

| Szilárdság és tartósság | Szuperior a folyamatos szemcseirányítás és a magas sűrűség miatt. Kiváló fáradási és ütésállóság. | Az erősség a hegesztések és kötések minőségétől függ, amelyek potenciális meghibásodási pontok lehetnek. |

| Szerkezeti integritás | Magas megbízhatóság egydarabos, homogén szerkezet miatt. Nincsenek rejtett hibák a kötésekből. | Hibák, például pórusosság vagy repedések kialakulásának lehetősége a hegesztéseknél. Szigorú ellenőrzést igényel. |

| Tervezési rugalmasság | Korlátozott a sablon bonyolultsága miatt. Egyszerű, ismétlődő formákhoz ideális. | Nagyon sokoldalú. Nagy, összetett vagy egyedi tervekhez ideális. |

| Költség | Magas kezdeti szerszámköltség. Nagy sorozatgyártás esetén költséghatékony. | Alacsony kezdeti telepítési költség. Gazdaságos kis sorozatú és egyszeri projektekhez. |

Alkalmazásspecifikus útmutató: Mikor érdemes a kovácsolt vagy az összeépített megoldást választani

A megfelelő eljárás kiválasztása végül is az adott alkalmazás specifikus követelményeitől függ. Nincs egyetlen helyes válasz; a döntéshez alaposan fel kell mérni a teljesítményigényeket, a tervezési bonyolultságot, a gyártási mennyiséget és a költségvetést. Az egyes módszerek ideális alkalmazási területeinek megértésével a mérnökök és tervezők jobban informált döntéseket hozhatnak.

Ideális alkalmazási területek kovácsolt alkatrészekhez

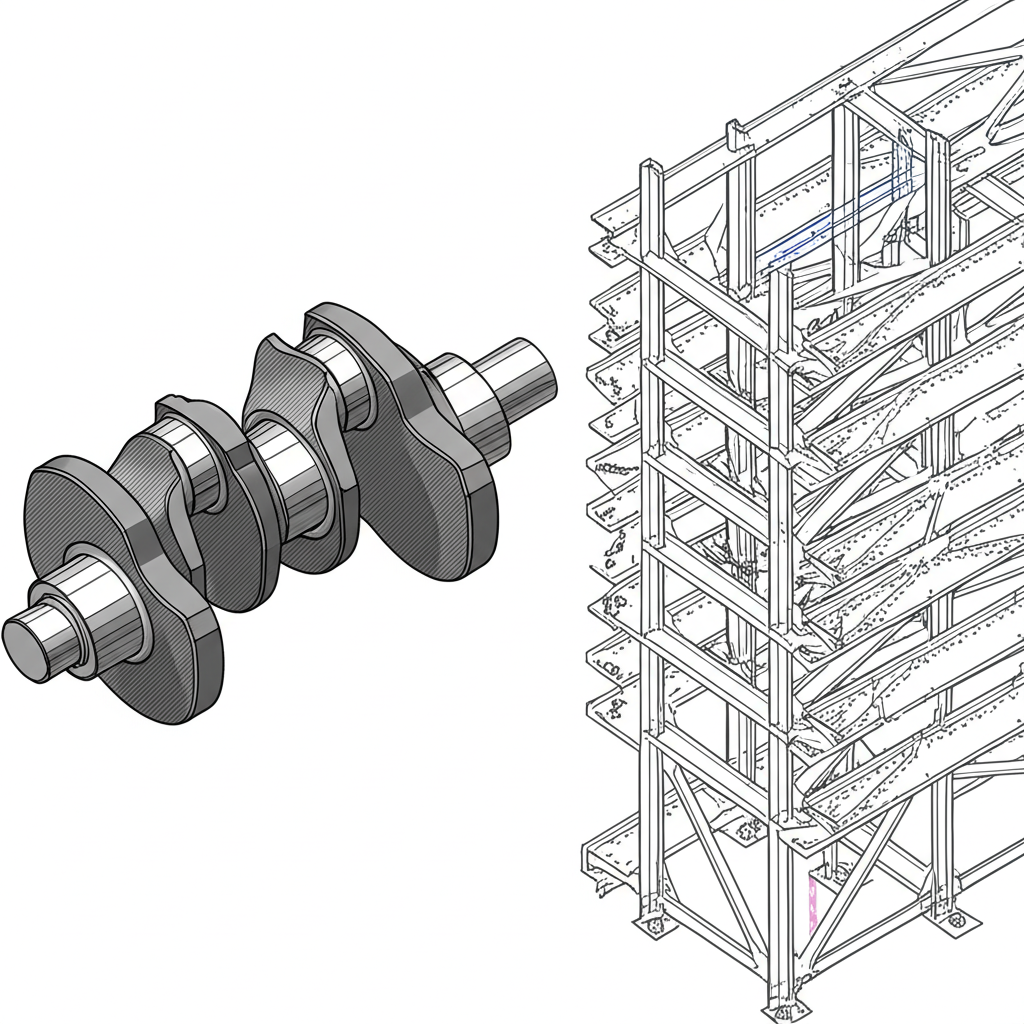

A kovácsolás az elsődleges módszer olyan alkatrészek esetében, amelyek nagy feszültségnek, súlyos terhelésnek és extrém körülményeknek vannak kitéve, ahol a megbízhatóság elsődleges fontosságú. Sajátos szilárdsága és fáradási ellenállása miatt elengedhetetlen kritikus alkalmazásokban. Ilyen példák:

- Autókomponensek: Hajtótengelyek, hajtókarok és felfüggesztési alkatrészek, amelyeknek állandó rezgésnek és feszültségnek kell ellenállniuk. Robusztus és megbízható gépjárműalkatrészekhez egyes vállalatok magas minőségű melegkovácsolásra specializálódnak. Például a egyedi kovácsolási szolgáltatásokat nyújtó Shaoyi Metal Technology megoldásokat kínál prototípusgyártástól a tömeggyártásig a gépjárműipar számára.

- Légiközlekedés és Védelem: Futóművek, turbinalemezek és szerkezeti repülőgéptörzs-alkatrészek, ahol a szilárdság-súly arány és a meghibásodási ellenállás kritikus fontosságú.

- Olaj- és gázipar: Szelepek, flange-k és csatlakozók, amelyek nagy nyomás alatt és korróziós környezetben működnek.

- Nehéz gépek: Fogaskerekek, tengelyek és emelőelemek az építő- és bányászati berendezésekben, amelyek maximális tartósságot igényelnek.

Ideális forgácsolási alkatrészekre vonatkozó alkalmazási területek

A gyártás akkor kerül előtérbe, amikor a tervezési rugalmasság, az egyéni igények és a sebesség fontosabb, mint a maximális anyagerősség elérése. Kiválóan alkalmas nagy méretű vagy egyedi projektekre. Ideális alkalmazási területek:

- Szerkezeti acélvázak: Tartógerendák, oszlopok és rácsrudak épületekhez és hidakhoz, ahol nagy, egyedi alkatrészekre van szükség.

- Egyedi gépek és berendezések: Vázak, házak és tartóelemek speciális ipari gépekhez, amelyeket kis sorozatban gyártanak.

- Prototípuskészítés: Kezdeti prototípusok készítése teszteléshez és érvényesítéshez, mielőtt drága kovácsöntő formákba fektetnék a pénzt.

- Építészeti fémmunkák: Egyedi lépcsők, korlátok és díszítőelemek, ahol az esztétikai megjelenés és forma a fő meghatározó tényező.

Gyors tájékoztató: Előnyök és hátrányok

A főbb kompromisszumok összefoglalásaként ez az útmutató áttekinti az egyes gyártási eljárások elsődleges előnyeit és hátrányait szerkezeti alkatrészek esetén.

Kőművészet

Előnyök

- Feltétlen erősség: A rendezett szemcseszerkezet kiváló húzószilárdságot, ütőállóságot és fáradásállóságot biztosít.

- Magas megbízhatóság: Az egységes szerkezet kiküszöböli az illesztésekkel és hegesztésekkel kapcsolatos gyenge pontokat.

- Anyaghatékonyság: Kevesebb anyagpazarlás a maró módszerekhez képest, például a tömbből történő megmunkálás során.

- Tartósság: Kiemelkedően alkalmas nagy igénybevételű, teherhordó és kritikus alkalmazásokhoz, hosszú élettartamot eredményezve.

Hátrányok

- Magas szerszámköltségek: A sablonok kezdeti költsége jelentős lehet, ami miatt kisebb sorozatok esetén gazdaságtalan.

- Korlátozott tervezési bonyolultság: Bonyolult alakzatok, belső üregek vagy nagyon nagy alkatrészek gyártása nehéz vagy esetenként lehetetlen kovácsolással.

- Hosszabb átfutási idő: A sablonkészítés és -beállítás hosszabb kezdeti gyártási időt eredményezhet.

- Másodlagos gépi megmunkálás: Gyakran szükséges további megmunkálás a végső tűrések és felületi minőség eléréséhez.

Gyártás

Előnyök

- Kiváló tervezési szabadság: Lehetővé teszi nagy, összetett és magas fokú egyedi struktúrák létrehozását.

- Alacsony kezdeti költségek: Nem igényel drága sablonokat, így költséghatékony megoldás a prototípusokhoz és kis sorozatgyártáshoz.

- Vieloldalúság: Széles anyag- és alkatrész-méret-tartomány csatlakoztatható egymáshoz.

- Gyorsabb prototípuskészítés: Az egyedi darabok gyors előállítása lehetővé teszi a gyors tervezési iterációt.

Hátrányok

- Gyengébb az űrtöltéknél: Az alkatrész szilárdsága általában a leggyengébb pontjának, tipikusan a hegesztéseknek vagy illesztéseknek a korlátjai alatt marad.

- Hibák lehetősége: A hegesztések hibákat okozhatnak, például repedéseket, pórustartalmat és maradó feszültséget, csökkentve ezzel a megbízhatóságot.

- Inkonzisztens teljesítmény: Az egységek közötti konzisztencia alacsonyabb lehet, összehasonlítva a záródiozott kovácsolás ismételhető természetével.

- Munkaigényes: Jelentős mennyiségű szakképzett munkaerőt igényelhet a vágás, illesztés és hegesztés, különösen összetett szerkezetek esetén.

Gyakran Ismételt Kérdések

1. Mi a különbség a kovácsolt és az előregyártott alkatrészek között?

A lényegi különbség a gyártási módszerben és az eredményként kialakuló szemcseszerkezetben rejlik. A kovácsolás egy darab fémet formál hővel és nyomással, amely során a szemcseszerkezet a részlet alakjához igazodik, így kiváló szilárdságot biztosít. Az előregyártás több különálló fémalkatrész összeszerelését jelenti hegesztéshez hasonló eljárásokkal, ahol a szilárdság a kötések minőségétől függ.

2. Erősebbek-e a kovácsolt alkatrészek, mint a megmunkáltak?

Igen, az űrtartalmú alkatrészek általában erősebbek, mint a tömör fémtömbből (billet) megmunkált alkatrészek. Bár mindkettő egy tömör darabból indul ki, az űrtartalom átrendezi és finomítja a szemcseszerkezetet, javítva ezzel a fáradási és ütésállóságot. Ahogy a gyártástechnológiai szakértők is elmagyarázták az EZG Manufacturing cégben, a megmunkálás során a szemcsék elvágódnak, így egy egységes, de nem optimalizált szerkezet jön létre, amely hiányoztatja az űrtartalmú alkatrész irányított szilárdságát.

3. Milyen hátrányai vannak az űrtartalmú acélnak?

Az űrtartalom fő hátrányai közé tartozik a nagy kezdeti szerszámköltség az űrtartóformákhoz, a magas összetettségű vagy bonyolult alakzatok előállításának korlátozása, valamint az általános igény a másodlagos megmunkálásra, hogy szoros tűrések és sima felületi minőség érhető el. A folyamat a meglévő formák esetében tervezési változtatások tekintetében is kevésbé rugalmas.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —