Kovácsolt acél vs öntöttvas forgattyúshaft: melyik állja meg a helyét az Ön építésénél?

A főtengely-anyagok csatájának megértése

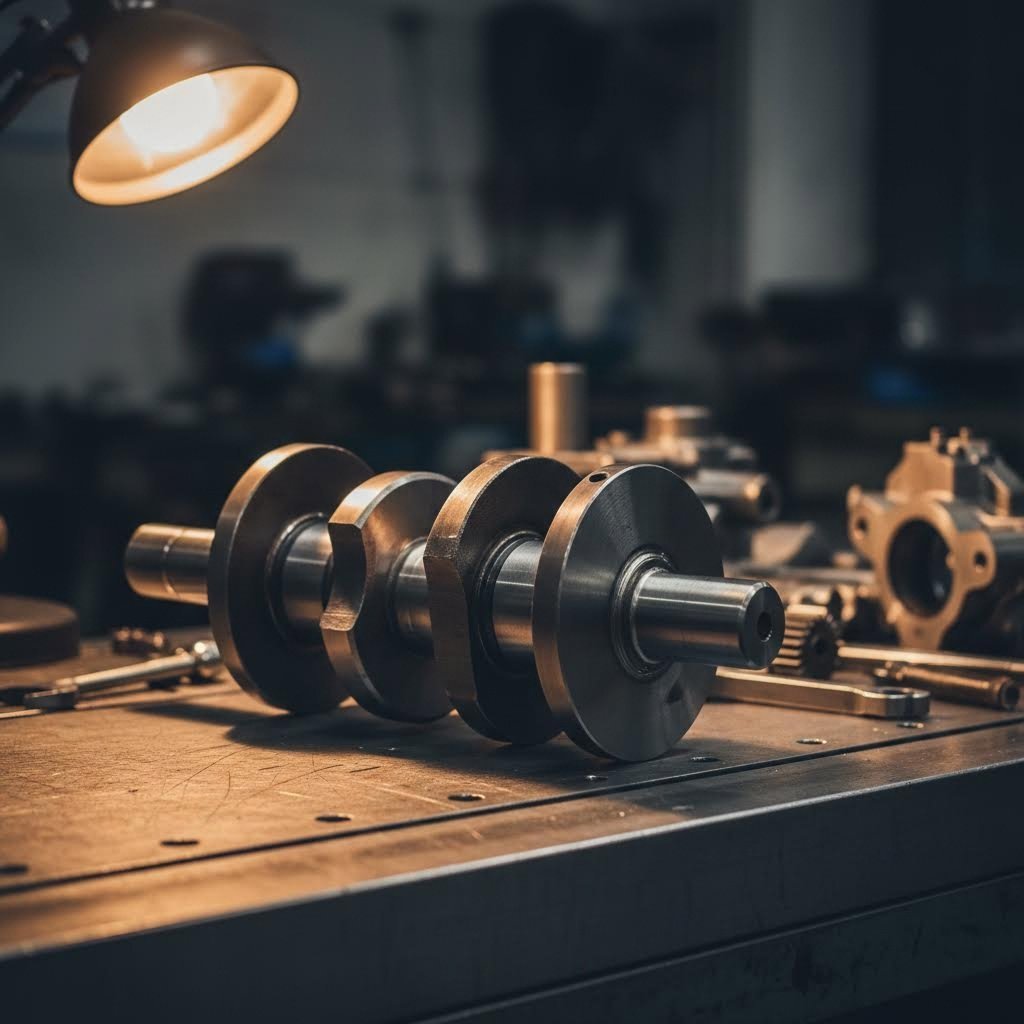

Egy forgóalkatrész katalógusba bámul, és egy kérdés nem hagy nyugodni: melyik főtengely anyaga fogja tényleg kibírni az ön építését? Akár egy enyhébb 383-as strokert szerel össze hétvégi kirándulásokhoz, akár egy nagy lóerős szörnyeteget tervez, ez a döntés alakítja az egész motortartósságtól kezdve a pénztárcája állapotáig mindent.

Itt van a lényeg, amit a legtöbb összehasonlítás rosszul ír le – egyszerű kétirányú harcként állítják be a kovácsolt és az öntött főtengely közötti választást. A valóság ennél árnyaltabb megközelítést követel. Valójában három különböző anyag közül választhat: három különálló anyagok közül: öntött vas, öntött acél és kovácsolt acél. Mindegyik sajátos erősségeket hoz az asztalra, és e különbségek megértése választja el az informált építőket azoktól, akik váratlan meghibásodások után tanácstalanul vakarják a fejüket.

Miért határozza meg a főtengely-választás a motor élettartamát

Képzelje el a főtengelyt úgy, mint az Ön motorjának forgó egységének gerincét. A szakmai adatok szerint a Hot Rod szerint az öntöttvas főtengelyek általában 70 000 és 80 000 psi közötti húzószilárdságot biztosítanak, míg az öntött acél körülbelül 105 000 psi-t ér el. Ha egy prémium 4340-es darabolt főtengelyre váltunk, akkor kb. 145 000 psi húzószilárdsággal számolhatunk.

De a nyers számok csak a történet egy részét mesélik el. A valódi különbség? Hogy ezek az anyagok hogyan viselkednek terhelés alatt. Egy öntött főtengely szerkezete a part menti homokhoz hasonlítható – laza kapcsolatban álló egyedi szemcsékből áll. Egy darabolt főtengely esetén viszont sűrűsödött, összefonódó szemcseirányulás figyelhető meg, ahol a molekulák kényszerülnek arra, hogy "kézen fogva" maradjanak a szomszédos molekulákkal, így lényegesen jobb fáradási ellenállást biztosítva.

Az anyagválasztás, amely elválasztja az utcai gépeket a versenymotoroktól

Itt kezd eluralkodni a zavar: sok gyártó összemosja az öntöttvasat és az öntöttacélt, mintha felcserélhetők lennének. Pedig nem azok. A gömbgrafitos öntöttvas körülbelül 95 000 psi szakítószilárdságot nyújt – ez jelentős javulás az alap öntöttvashoz képest. Az öntöttacél pedig még magasabb értékeket ér el. Ez a különbség fontos, amikor azt mérlegeljük, valóban szükség van-e drága felújításra a gyári alkatrész helyett.

Ez az útmutató olyan alkalmazásspecifikus javaslatokat tartalmaz, amelyek mindenre kiterjednek a költségvetésbarát utcai motorfelújításoktól egészen a teljesen versenyzésre optimalizált motorokig. A tartósságot, költséget és a valós világban mért teljesítményt figyelembe véve rangsorolt útmutatást adunk, amelyet ténylegesen használhat.

Egy fontos szempont, mielőtt mélyebbre ásnánk: nem minden kovácsolt hajtótengely egyforma. A gyártási folyamatok, a hőkezelési módszerek és az acélötvözetek minősége jelentősen eltérhetnek a gyártók között. Egy alacsony árkategóriás, ismeretlen forrásból származó kovácsolmány valójában rosszabb teljesítményt nyújthat, mint egy minőségi öntött acél hajtótengely megbízható beszállítótól. A minőségellenőrzés és a tanúsított gyártási folyamatok választják el a prémium alkatrészeket azoktól, amelyek csupán a „kovácsolt” címkét viselik.

Magyarázat a hajtótengely-értékelési kritériumainkhoz

Hogyan lehet tehát valódi módon összehasonlítani a hajtótengely-anyagokat? Bonyolultnak hangzik, igaz? Kifejlesztettünk egy átlátható értékelési keretrendszert, amely a felületes specifikációkon túlmutatva azt vizsgálja, ami tényleg számít, amikor a motor terhelés alatt a vörös zónában forog.

A hajtótengely szilárdságának két alapvető tényezője az anyagösszetétel és a gyártási folyamat. Amikor a szakítószilárdságot, az árat és a lóerő-teljesítményt egyszerre veszi figyelembe, egyértelmű hierarchia rajzolódik ki. De itt van a legtöbb összehasonlítás gyenge pontja – ezeket a tényezőket az alkalmazásodra kell mérni, nem csupán a legmagasabb értékek után kell rohanni. specifikus alkalmazásodra, ne csak a legmagasabb számokat keressük.

A forgó alkatrészek teljesítménymutatói, amelyek valóban számítanak

A hajtótengelyek öntési változatait hat kritikus szempont alapján értékeltük. Mindegyik tényező súlya eltérő attól függően, hogy napi használatra vagy versenyautóra építesz:

- Húzóerő: Az anyag maximális feszültsége, amelyet a megnyúlás vagy deformálódás előtt elbír. A Counterman szerint ez az érték 65 000 psi-től kezdődik az alap öntöttvasnál egészen 145 000 psi feletti prémium űrtartalmú acélötvözetekig.

- Fáradás elleni ellenállás: Hogy mennyire jól bírja a hajtótengely az ismétlődő terhelési ciklusokat repedések kialakulása nélkül. Itt válik kritikussá a személystruktúra – a különbség egy olyan hajtótengely-öntvény élettartama között, amely 100 000 mérföldig tart, és egy olyané, amely 50 000 mérföldnél meghibásodik.

- Súlyi tényezők: A könnyebb forgó alkatrészek csökkentik a veszteségeket és javítják a gázkarakterisztikát. Ugyanakkor a súlycsökkentés soha nem járhat a szerkezeti integritás rontásával.

- Gyártási képesség: Mennyire egyszerű az anyag mechanikai megmunkálása, kiegyensúlyozása és előkészítése. Az öntöttvas alacsony költséggel kiválóan megmunkálható, míg egyes minőségi edzett acélok speciális felszerelést igényelnek.

- Költséghatékonyság: Az arányosság a kezdeti befektetés és a hosszú távú megbízhatóság között. Egy idő előtt meghibásodó motorblokk sokkal többe kerül, mint amennyit a kezdeti megtakarítás jelent.

- Alkalmazhatóság: Az anyagjellemzők összeegyeztetése a tényleges motorigényekkel – sűrítési arány, fordulatszám-tartomány, teljesítményfokozók és vezetési szokások.

Hogyan súlyoztuk a tartósságot, a költséget és az alkalmazhatóságot

Íme, ami hasznos útmutatást ad a sablonos tanácsoktól: a megértés mIÉRT a lóerő és a nyomaték határértékei fontosak az anyagválasztás szempontjából. A forgattyús tengely nemcsak átvinni a teljesítményt – hatalmas erőket is elnyel. Képzelje el, mi történik minden égési folyamat során: a robbanásszerű nyomás lefelé préseli a dugattyút, amely a hajtórúd segítségével csavarja meg a forgattyút, miközben a szomszédos hengerek összesűrítik a töltetüket. Adjuk hozzá a magas fordulatszámot és a dugattyúk lendületét, amelyek kétségbeesetten kapaszkodnak, és így egy rendkívül nagy igénybevétel képét kapjuk.

A technikai szakértők szerint Summit Racing , a szegecselt acél forgattyútengelyek megbízhatóan kezelik a 300 és 400 lóerő közötti teljesítményt alkalmi hétvégi pályahasználat mellett. Ha 450–500 lóerő felé közeledünk – különösen ha rendszeresen nagy terhelés alatt működik a motor – akkor olyan tartományba lépünk, ahol az előnyösebb anyagok elengedhetetlenek. Az űrtartalmú acélból készült forgattyútengelyek megbízhatóan kezelhetik a 600 és 1000+ lóerő közötti teljesítményt, az acél minőségétől és a gyártás minőségétől függően.

A metallurgiai különbség a mikroszerkezetben rejlik. Az öntés homokszerű szemcseszerkezetet eredményez, ahol az egyes részecskék laza kapcsolatban állnak egymással. A kovácsolás összenyomja és igazítja a szemcseszerkezetet, olyan egységes áramlást létrehozva, amely követi az alkatrész kontúrjait. Képzelje el a különbséget egy marék kavics és fogazott téglák között: az egyik darabokra hullik a terhelés hatására, míg a másik hatékonyan osztja el a terhelést.

Ez a szemcseszerkezet közvetlenül meghatározza a fáradási élettartamot. A modern felületkezelések, mint például az indukciós edzés, a golyószórásos keményítés és a nitrogénezés növelhetik a tartósságot, hasonlóan ahhoz, ahogyan a nedves csiszolás finomítja a felületet a festés előkészítése során—mindegyik eljárás konkrét teljesítményigényekre reagál. Ezek a kezelések kemény felületi rétegeket hoznak létre, miközben megőrzik a maganyag szívósságát, de az alapanyag saját belső tulajdonságain dolgoznak, nem pedig helyettesítik azokat.

Ezen értékelési szempontok meghatározása után nézzük meg, hogyan teljesítenek a különböző anyagú forgattyúk valós alkalmazásokban, kezdve az öntöttvasból készült változattal – az alap OEM megoldással, amelynek ma is van helye a megfelelő motorfelépítésekben.

Öntöttvas forgattyúk költségvetésbarát felújításokhoz

Ha egy sorozatmotorblokkot építünk fel újra, vagy költséghatékonyan szeretnénk felújítani egy napi használatú járművet, komolyan fontolóra kell venni az öntöttvas forgattyúkat. Ezek az alkatrészek évtizedeken keresztül millió gyári motort hajtottak megbízhatóan – és továbbra is alkalmasak a feladatra, amennyiben a motorfelépítés nem lépi túl anyaguk teljesítőképességét.

Az öntöttvas forgattyúk az alap OEM megoldást jelentik, amelyet több ezer 350/400-es kombinációnál szériában is felszereltek. Annak megértése, hogy mikor működik ez az anyag, és mikor nem, megóv mind attól, hogy felesleges frissítésekre költsünk, mind attól, hogy olyan alkatrészre spóroljunk, amely nem képes elviselni a tervezett teljesítményterhelést.

Öntöttvas forgattyúk sorozatfelépítésekben és napi használatú járművekben

Képzelje el, hogy egy számszerűen egyező felújítást végez, vagy egy költségkímélő kocsit épít. Az eredeti öntöttvas hajtótengely, amelyik jelenleg a motorblokkban van, teljesen megfelelő lehet. A technikai adatok szerint az Ohio Crankshaft szerint a gömbgrafitos öntöttvas hajtótengelyek kielégítően működnek olyan kisblokkos motorokban, amelyek 400–450 lóerőt, illetve nagyblokkos motorokban 500–600 lóerőt fejlesztenek.

Sorozati újraépítéseknél, ahol a gyári sűrítési arányt és természetes töltést (nem felturbózott konfigurációt) tartják meg, az öntöttvas hajtótengely problémamentesen viseli a terhelést. Ezek a hajtótengelyek akkor jeleskednek, ha:

- A teljesítmény kisblokkos motoroknál 400 lóerő alatt marad

- A fordulatszám a gyári vörös zóna határértékén belül marad

- Nem terveznek teljesítmény-növelő berendezéseket, mint például turbófeltöltőt, kompresszort vagy nitrous-rendszert

- A költségvetési korlátok miatt a 200–300 USD közötti árkülönbség jelentős

- A restaurációs projektekben fontos az eredetiség

A SBC hajtórúd azonosítási folyamata öntöttvas és más anyagok között vizuális vizsgálattal kezdődik. Az öntöttvas hajtórudak általában érdesebb felületi szerkezetet mutatnak a kiegyensúlyozó súlyok közelében, összehasonlítva acél változatokkal. Tisztítás után megfigyelhetők továbbá öntési varratok és tompább szürke megjelenés. A hajtórúd elülső flanccsavarján vagy az első kiegyensúlyozó súlyon feltüntetett öntési számok segítenek az anyag megerősítésében – ezeket gyári specifikációkkal kell összevetni, hogy pontosan tudja, mivel dolgozik.

Amikor a gyári felszerelés elvégzi a munkát

Íme a gyakorlati valóság: az öntöttvas és a kovácsolt acél összehasonlítása gyakran figyelmen kívül hagyja, hogy a legtöbb utcai motor soha nem éri el azt a terhelési szintet, ahol az anyagkülönbségek kritikus fontosságúvá válnak. A nagymama bevásárlóautója és a hétvégi kiránduló járműve nem igényel verseny-specifikációs alkatrészeket.

Az öntöttvas hajtórudak konkrét előnyökkel rendelkeznek bizonyos helyzetekben:

Előnyök

- Kiváló megmunkálhatóság: A gépműhelyek könnyedén gyalulhatják a csapágyfészkeket és elvégezhetik a szabványos karbantartási eljárásokat

- Alacsonyabb költség: Jelentős megtakarítás az öntöttacélnál és a kovácsolt megoldásoknál—ez a pénz más fejlesztésekre is felhasználható

- Bizonyított megbízhatóság: Több évtizedes tapasztalat gyári alkalmazásokban bizonyítja a megfelelő tartósságot a tervezett teljesítményszintekhez

- Raktáron: Könnyen beszerezhető bontókertekből olyan felújítási projektekhez, amelyek gyári alkatrészeket igényelnek

- Csillapítási jellemzők: Az anyag saját tulajdonságai segítenek elnyelni egyes harmonikus rezgéseket

Hátrányok

- Alacsonyabb szakítószilárdság: Körülbelül 70 000–80 000 psi, szemben az öntöttacél 105 000 psi feletti értékével

- Törékenység extrém terhelés alatt: Az öntöttvas és öntöttacél összehasonlítása azt mutatja, hogy a vas túlterhelés hatására inkább reped, semmint hajlik

- Csökkent fáradási élettartam: A homokszerű szemcseszerkezet gyorsabban halmozza fel a feszültség okozta károkat, mint a acél alternatívák

- Súlytöbblet: Az öntöttvas általában nehezebb az azonos acél forgattyúkarokhoz képest, így befolyásolja a forgó alkatrész-egyensúlyt

- Korlátozott bővítési lehetőség: Amint elérte az anyag teljesítményhatárát, a cserére már kötelezően szükség van, nem pedig választható megoldásról van szó

A súly figyelembevétele fontosabb, mint amennyire sok gyártó felismeri. Az öntöttvas sűrűsége nehezebb ellensúlyokat eredményez, amelyek nagyobb terhelés alatt keményebben kell működjenek magas fordulatszámon. Ez a plusz forgó tömeg befolyásolja a gázpedál-reakciót, és nagyobb igénybevételt jelent a főcsapágyak számára agresszív vezetés közben. Olyan motoroknál, amelyek ritkán dolgoznak hosszan magas fordulatszámon, ez az átváltás elfogadható. Teljesítményközpontú szereléseknél azonban korlátozó tényezővé válik.

Egy fontos figyelmeztetés az öntöttvas kovácsolási eljárásokkal kapcsolatban a valódi kovácsolt acéllal szemben: egyes költségvetésbarát, úgynevezett „teljesítmény” hajtótengelyek egyszerűen csak felületkezelt öntöttvasból készülnek. Ezek a kozmetikai fejlesztések nem orvosolják az alapanyag belső korlátait. Mindig ellenőrizze az anyagösszetételt megbízható beszállítóknál, mielőtt feltételezné, hogy egy frissítés lényeges szilárdságnövekedést biztosít.

Amikor a költségvetés még enyhe rugalmasságot is lehetővé tesz, a acéllövettyűk megnyerő köztes megoldást kínálnak, amely számos öntöttvas-hátrányt kiküszöböl, miközben megfizethető marad a közúti teljesítményalkatrészek számára.

Acéllövettyűk közúti teljesítményalkatrészekhez

Készen áll arra, hogy fejlődjön az öntöttvas fölé anélkül, hogy teljesen megolcsóulna egy kovácsolt forgóegység? Az acéllövettyűk éppen ezt az aranyközéputat jelentik, ahol a megnövekedett szilárdság és az elfogadható ár találkozik – és pontosan ide tartoznak a legtöbb közúti teljesítményalkatrész.

Itt van az a különbség, amelyet a versenytársak folyamatosan figyelmen kívül hagynak: az acéllövettyű nem nem sokkal jobb öntöttvas. A Smeding Performance szerint az acéllövettyűk húzószilárdsága az alkalmazott ötvözet függvényében 65 000 és 100 000 psi között mozog – a minőségi utángyártott alkatrészek pedig a felső tartomány felé hatolnak. Hasonlítsa össze ezt az alap öntöttvas 70 000–80 000 psi-es felső határával, és láthatóvá válik a különbség, amikor a teljesítményszint emelkedik.

Az Acéllövettyűk Áthidalják a Rést a Közúti Teljesítményhez

Amikor 383-as stroker építésébe vagy hasonló utcai teljesítményfokozási projektekbe kezd, a öntött acél válik logikus választássá. A 383-as stroker piac nagy mértékben az öntött acél forgattyús tengelyekre támaszkodik jó okból – képesek kezelni a megnövekedett lökethosszat és a vele járó terheléseket, miközben a teljes 383-as stroker készlet ára elérhető marad a hétvégi szerelők számára.

Vajon miért előnyös az űzött acél az autóversenyekhez, míg az öntött acél a heves utcai építési projektekhez? A válasz a személyszerkezetben és a szívósságban rejlik. Az öntött acél jobb személyjellemzőket kínál az öntött vasnál, biztosítva a jobb feszültségeloszlást és növelt rugalmasságot a törés előtt. Túlterhelés esetén az öntött acél inkább meghajlik, semsem hirtelen eltörne – így figyelmeztető jeleket ad, nem pedig katasztrofális tönkremenetelt.

Az öntött acél forgattyús tengelyek ideális alkalmazási területei a következők:

- Erőteljes utcai motorépítések, amelyek 400-500 lóerőt fejlesztenek

- Mérsékelt teljesítményfokozók, mint kisebb kompresszorok vagy enyhébb nitrogénkészletek (75–100 lóerős tartomány)

- Időnkénti pályahasználatra, elsősorban utcai használatra szánt motorok

- Tuningolt összeállítások, ahol a megnövelt löketű térfogat természetes szívású marad

- Költségtudatos teljesítménynövelések, amelyek mégis megbízhatóságot követelnek

A gazdaságosság és a szilárdság közötti édes pont

Olyan gyártók, mint a Scat hajtótengely, Eagle és K1 Technologies, mind kínálnak öntött acél változatokat, amelyek kifejezetten az utcai teljesítményszegmenst célozzák meg. Ezek az utángyártott hajtótengelyek olyan minőségellenőrzési folyamatokon esnek át, melyekre a gyári öntvények soha nem voltak képesek – jobb ötvözet-választás, javított hőkezelés és precíziós megmunkálás, amely csökkenti a feszültségkoncentrációkat.

A Skip White Performance katalógus és hasonló beszállítók számos öntött acél 383-as stroker lehetőséget kínálnak, mivel az igény továbbra is állandóan magas. A szerelők felismerik, hogy 400–600 USD kiadása egy minőségi öntött acél hajtótengelyre sokkal ésszerűbb, minthogy elhasznált gyári darabbal kockáztassanak, vagy pedig túlköltségvetést alkalmazzanak olyan darabra, amelyre alkalmazásukban nincs szükség.

Előnyök

- Jelentősen javított szakítószilárdság: Akár 100 000 psi, míg az öntöttvas esetében a határ 70 000–80 000 psi

- Jobb alakíthatóság: Extrém terhelés hatására meghajlik, ahelyett hogy hirtelen eltörne

- Javított szemcseszerkezet: Egyenletesebb, mint az öntöttvas, bár hiányzik belőle az űrtartalmi acél irányított rostirányultsága

- Költséghatékony teljesítmény: Általában 40–60%-kal olcsóbb, mint hasonló űrtartalmi megoldások

- Széles körű másodpiaci elérhetőség: Számos ütőhossz és csapágykonfiguráció elérhető megbízható gyártóktól

- Képes mérsékelt teljesítményfokozók kezelésére: Alkalmazható enyhe kényszerindításra és kis nitrogénalkalmazásokra

Hátrányok

- Még mindig hiányzik az irányított rostirányultság: Nem tud versenyre kelni az űrtőmörített acél fáradási ellenállásával tartósan magas terhelés alatt

- Teljesítménykorlát létezik: Nem ajánlott 500–550 lóerő felett a legtöbb alkalmazásban

- Fordulatszám-korlátok: A hosszan tartó magas fordulatszámú üzemeltetés felgyorsítja a fáradást az űrtőmörített alternatívákhoz képest

- Minőségük jelentősen eltér: Az olcsó öntött acél forgattyúk teljesítménye gyengébb lehet a prémium öntöttvas megoldásokénál

- Nem alkalmas komoly versenyzésre: A dragversenyek, körpályás futamok és tartós versenyzési igények űrtőmörített alkatrészeket követelnek meg

Annak megértése, hogy az öntött acél hogyan kezeli másképp a terhelést, mint az öntöttvas, segít megmagyarázni népszerűségét. Amikor a tömörítési erők torzítják a forgattyúst, az öntöttvas merev molekuláris szerkezete ellenáll — egészen addig, amíg már nem tud. Ekkor törések keletkeznek. Az öntött acél javított szívóssága mikroszkopikus hajlást tesz lehetővé, amely hatékonyabban osztja el a feszültséget. Ez nem azt jelenti, hogy az öntött acél forgattyúk végtelenül tartósak lennének, de jelentős biztonsági tartalékot nyújtanak az öntöttvas-hoz képest a plusz beruházásért cserébe.

A végül a öntött acélt a kovácsolt acéltól elválasztó korlátozás a szemcseszerkezetre vezethető vissza. Még a minőségi öntött acél sem rendelkezik a kovácsolás által létrehozott irányított szemcseáramlással. A kovácsolt forgattyúban a tömörített, egymással párhuzamos molekulák követik az alkatrész kontúrjait, és a terhelést a természetes útvonalak mentén osztják el. Az öntött acél szemcséi véletlenszerűbbek maradnak – elegendőek utcán történő teljesítményre, de kevésnek bizonyulnak, ha a lóerő meghaladja az 550-et, vagy a tartósan magas fordulatszám mindennapossá válik.

Azok számára, akik túllépik ezeket a határértékeket, vagy komoly versenyzésre terveznek, a precíziós kovácsolt acél forgattyúk olyan fáradási ellenállást és végső szilárdságot nyújtanak, amelyet a követelődző alkalmazások megkövetelnek.

Precíziós kovácsolt acél forgattyúk maximális tartósságért

Amikor az építési munkája maximális megbízhatóságot követel szélsőséges terhelés mellett, a precíziósan kovácsolt acéltengelyek jelentik a végleges megoldást. Legyen szó egy dragversenyre szánt Chevy small-block 427 motorösszeszerelésről vagy egy 8,1 Vortec motor felújításáról nehéz vontatási alkalmazásokhoz, az alapos megértés, hogy miért dominál a kovácsolt acél a nagy teljesítményű forgóalkatrészek között, segít olyan informált döntések meghozatalában, amelyek védelmet nyújtanak befektetése számára.

A hajtótengely-alkatrészek kovácsolása alapvetően átalakítja az acél belső szerkezetét. A OBFE technikai elemzése szerint a kovácsolás során forró acéldrótot formálnak hatalmas nyomóerő hatására – ez a folyamat irányított szemcseirányultságot hoz létre, amely követi az alkatrész körvonalait. Képzelje el, mint amikor tésztát gyúrunk, amíg az anyag szerkezete egységes és rugalmas nem lesz; hasonlóképpen a kovácsolás finomítja a fém szemcseszerkezetét, és igazítja azt a terhelésekhez, amelyekkel a hajtótengely működés közben szembesül.

A kovácsolt acéltengelyek páratlan fáradási ellenállást biztosítanak

Íme, mi különbözteti meg molekuláris szinten az űzött hajtótengelyt az öntött alternatíváktól: az irányított szemcseirány. Ha egy öntött hajtótengely belső szerkezetét vizsgáljuk, akkor véletlenszerűen tájolt szemcsés mintázatot találunk, amely laza homokhoz hasonlít. Egy űzött hajtótengely szemcsestruktúrája viszont folyamatosan fut végig az alkatrész geometriája mentén – olyan, mint a megerősített szálak egy kompozit anyagban.

Ez az egységes szemcseirány több lényeges előnyhöz vezet:

- Kiváló fáradásállóság: A repedések általában a szemcsehatároknál vagy belső hibáknál kezdődnek. Az űzés minimalizálja ezeket a gyenge pontokat, mivel folyamatos, finomított szemcsestruktúrát hoz létre, amely ellenáll a repedések kialakulásának és terjedésének több millió igénybevételi ciklus során is.

- Nagyobb sűrűség: A nagy nyomású űző eljárás összesűríti az anyagot, kiküszöbölve a pórusokat és az anyagelválasztódást, amelyek feszültségkoncentrációk forrásai lehetnek az öntött alkatrészekben. Ez a sűrűbb szerkezet ellenáll a hőingadozásoknak és a nagy nyomású égési folyamatoknak romlás nélkül.

- Irányerősség: A rendezett szemcseirány a hajtórudas csapágyházaknál és forgattyúcsapoknál, ahol a hajlítási és csavarófeszültségek koncentrálódnak, pontosan oda biztosítja a maximális szilárdságot, ahol a hajtórúd csúcsterhelésnek van kitéve.

- Az utókeményedés előnyei: A kovácsolás során bekövetkező alakváltozás növeli a diszlokációk sűrűségét a fém kristályszerkezetében, így olyan belső keménységet és szilárdságot hoz létre, amelyet az öntés nem tud reprodukálni.

A iparági specifikációk , a prémium 4340-es kovácsolt acél hajtórúd 145 000 psi feletti szakítószilárdságot nyújt – majdnem kétszeresét annak, amit az alap öntöttvas biztosít. Ám a szakítószilárdság önmagában nem mondja el a teljes történetet. A SBC kovácsolt hajtórúd előnye leginkább ismétlődő igénybevételek esetén válik nyilvánvalóvá, ahol a rendezett szemcseirány megakadályozza a mikroszkopikus repedések terjedését, amelyek végül tönkreteszik a gyengébb anyagokat.

Miért fontos a kovácsolt forgóalkatrészek használata komoly felépítésű motoroknál

Gondoljon bele, mi történik egy nagy teljesítményű motor belsejében: robbanásszerű égési folyamatok hatalmas erővel nyomják lefelé a dugattyúkat, csavarva a forgattyústengelyt, miközben a szomszédos hengerek egyszerre töltésük összenyomását végzik. Ha ide tartozik kényszerített töltés, nitro vagy folyamatos magas fordulatszámú üzem, a terhelés szintje drámaian megnő.

Kovácsolt forgattyústengelyek elengedhetetlenek ezekben a követelményes alkalmazásokban:

- Nagy lóerős, természetesen szívó motorépítések: Az 550+ lóerőt produkáló motorok olyan égési nyomást és forgó tömeget hoznak létre, amely meghaladja az öntött anyagok határait

- Kényszerített töltésű alkalmazások: A turbófeltöltők és szupercharger-ek növelik a hengerbelső nyomást olyan szintre, amit az öntött forgattyúk már nem bírnak megbízhatóan elviselni

- Nitrogén-oxid rendszerek: Még mérsékelt nitro adagok (150+ lóerő) is azonnali terhelési csúcsokat hoznak létre, amelyek kovácsolt alkatrészeket igényelnek

- Drag versenyzés és verseny célú használat: Ismétlődő nagy terhelésű indulások és folyamatos magas fordulatszámú működés felgyorsítja az öntött anyagok fáradását

- Tengerészeti és ipari alkalmazások: A terhelés alatti meghosszabbított üzemeltetés olyan fáradási ellenállást igényel, amelyet kizárólag az űrtartásos gyártás biztosíthat

Az Ön által kiválasztott űrtartásos hajtótengelynek meg kell felelnie az adott alkalmazás specifikus követelményeinek. Nem minden űrtartásos hajtótengely egyformán készül – a gyártási minőség jelentősen eltérhet a szállítók között. Az autóipari elemzések szerint az IATF 16949 tanúsításhoz hasonló szabványok betartása biztosítja a folyamatos minőségirányítást a termelési sorozatok során. Az ilyen szigorú előírásoknak megfelelő gyártók, mint például Shaoyi (Ningbo) Metal Technology , olyan precíziós forrókovácsolási eljárásokat és szigorú ellenőrzési protokollokat alkalmaznak, amelyek a prémium komponenseket elválasztják a „kovácsolt” címkét viselő, de minőségükben elmaradó olcsó alternatíváktól.

Előnyök

- Jelentősen felülmúló fáradási ellenállás: A folyamatos szemcseirány elakadásmentes, még milliószámra ismétlődő feszültségciklusok hatására sem indulnak el repedések

- Elérhető legmagasabb szakítószilárdság: a 4340-as acélból készült kovácsdarabok túllépik a 145 000 psi értéket, így támogatják az 1000+ lóerőt elérő alkalmazásokat

- Súlycsökkentési potenciál: A kiváló szilárdság-tömeg arány lehetővé teszi az anyag eltávolítását könnyebb forgó alkatrészekhez, anélkül hogy csökkennene a tartósság

- Képes kezelni a nagy teljesítményt fokozó rendszereket: Nagy turbók, agresszív kompresszoros beállítások és jelentős mennyiségű nitrogénrendszer sem okoznak szerkezeti aggályokat

- Kiterjesztett szolgáltatási idő: A minőségi kovácsolt hajtótengelyek lényegesen hosszabb ideig tartanak, mint az öntött alternatívák azonos terhelés mellett

- Jobban reagál a felületkezelésekre: Nitridálás, golyósugárzás és indukciós edzés tovább javítja a már eleve kiváló alapanyag tulajdonságait

- Békesség az elmében: Kiküszöböli a hajtótengelyt, mint meghibásodási pontot, költséges, nagy teljesítményű motorösszeállításokban

Hátrányok

- Magasabb Kezdeti Költség: A minőségi kovácsolt hajtótengelyek általában 2–3-szor többe kerülnek, mint az öntött acél megfelelőik

- Pontos kiegyensúlyozást igényel: A szűkebb tűréshatárok szakmai kiegyensúlyozó berendezéseket és szakértelmet igényelnek

- A minőség a gyártótól függ: Az olcsóbb darabok nem feltétlenül nyújtják az elvárt teljesítményt – az eredet nagyban számít

- Gépelési bonyolultság: A keményebb anyagok speciális gépeket igényelnek, és növelik a megmunkálás költségeit

- Túlzás enyhébb alkalmazásoknál: A szériás felújítások és költségvetéshez kötött utcai motorok nem profitálnak a prémium kovácsolt kivitelből

A gyártási folyamat ugyanolyan fontos, mint az anyagjellemző. A precíziós melegkova kovácsolás szabályozott hőmérsékleten biztosítja az optimális szemcsefinomítást, míg a kovácsolás utáni hőkezelések, például edzés és visszahőtés tovább növelik a keménységet és ütőszilárdságot. A minőségellenőrzési vizsgálatok igazolják a méretpontosságot, a felületi épséget és az anyagjellemzők szigorú előírásoknak való megfelelését. Amikor ezek a folyamatok összehangolódnak – tanúsított gyártás, megfelelő ötvözet kiválasztása és szigorú minőségbiztosítás – az eredményként kapott kovácsolt forgattyús tengely olyan megbízhatóságot nyújt, amely indokolttá teszi magas árát.

Az építők és gyártók számára, akik kovácsolt forgattyústengelyeket forrásolnak, egy IATF 16949 tanúsítvánnyal rendelkező precíziós kovácsoló beszállítóval való együttműködés biztosítja a folyamatos minőséget a termelési sorozatok során. Ezt az iparági szabványt az autóiparban általánosan elismerik, és szigorú folyamatirányítást, valamint dokumentációt ír elő, amely elkülöníti a szakmai minőségű alkatrészeket az általános cikkektől. Az eltérés nyilvánvalóvá válik, amikor motorja szezonról szezonra bírja a kemény használatot anélkül, hogy a forgó szerelvény problémái lépnének fel.

Mivel a kovácsolt acél az igénybevételnek kitett alkalmazások elsődleges aranystándardjává vált, felmerül a kérdés: melyik utángyártott kovácsolt forgattyústengely márkák kínálják a legjobb minőség, elérhetőség és érték kombinációját saját specifikus felépítéséhez?

Legjobb utángyártott kovácsolt forgattyústengely márkák összehasonlítva

Elhatározta, hogy az építkezéshez kovácsolt acél szükséges – most következik a következő kérdés: melyik gyártó nyújtja azt a minőséget, amit a motorja érdemel? A kovácsolt főtengelyek másodpiaci kínálatában megtalálhatók olyan elismert nevek, mint a Scat cranks, az Eagle Specialty Products és a K1 crankshaft sorozat, amelyek mindegyike különböző előnyökkel rendelkezik, attól függően, hogy milyen alkalmazásra és költségvetéssel terveznek.

De itt van valami, amit a legtöbb vevő figyelmen kívül hagy: egy minőségi kovácsolt főtengely kiválasztása csupán a feladat fele. Ahhoz, hogy a főtengelyt kompatibilis hajtókarokkal, dugattyúkkal és lengéscsillapítókkal egyeztessük, eldől, hogy forgó alkatrész-összeállítása integrált rendszerként működik-e, vagy minden fordulatnál önmagával küzd.

Aftermarket Forged Cranks from Scat, Eagle, and K1

A Engine Builder Magazine , gyártók, mint a Scat, Callies és Eagle, teljes mértékben belevetették magukat a hosszabb löketű és teljesítményfokozó főtengely-piacba, széles körű, azonnal összeszerelhető forgó alkatrész-csomagokat kínálva. Mindegyik márka sajátos erősségeket kínál:

A SCAT-csörgőtengely kitalálta a teljesítményorientált forgóalkatrészek piacát, és az iparág egyik legkiterjedtebb készletét tartja fenn. Honlapjuk szerint több mint 1200 gyári állapotú stroker kombináció érhető el raktárról, beleértve a népszerű Scat 350 hajtótengely opciókat kisblokkos Chevy alkalmazásokhoz. Mi teszi egyedivé a Scatot? Iparágban készült jelentések szerint a vállalat minden forgóalkatrészt egyedi megrendelésként kezel, nem pedig sorozatgyártási munkaként – ez azt jelenti, hogy az egyensúlyozás minősége megegyezik a prémium motorépítő műhelyek által nyújtott szinttel. A Scat öntött, kovácsolt és tömör (billet) lehetőségeket kínál termékvonalán belül, így a gyártók az alkatrészek minőségét igazíthatják költségvetésükhöz és teljesítménycéljaikhoz.

Eagle Specialty Products több mint 1900 forgóalkatrész-kombinációt kínál, amelyek hazai V8-as és import alkalmazásokat is lefednek, köztük a Subaru, Toyota és Mitsubishi platformokat. Pro Street készleteik edzett 4140-es acél főtengelyből és FSI 4340-es acél I-szakaszú hajtórúdból állnak. Az Eagle dokumentációja részletes kompatibilitási útmutatást nyújt, segítve a szerelőket abban, hogy mely kombinációk alkalmasak adott lökettérfogatra és sűrítési arányra.

K1 Technologies a Wisecóval együttműködve fejlesztett ki forgóalkatrész-összetevőket, amelyek tervezésüktől kezdve egymáshoz igazodnak. A gyártó információi szerint ez az együttműködési megközelítés könnyebb egyensúlyozást tesz lehetővé, és kevesebb utómunkát igényel a beépítés előtt. A K1 mind edzett, mind darabolt acél változatot kínál – bármelyik lehetőség megbízható alapvázat biztosít a Wiseco által Egyesült Államokban gyártott edzett dugattyúkkal párosítva.

Callies a prémium kategóriában mozog, V8 hajtótengelyeket kínál kb. 2000 és 6500 USD közötti áron, a specifikációktól függően. Középen ellensúlyozott terveik népszerűvé váltak a töltött alkalmazásoknál, mivel megakadályozzák a hajtótengely meghajlását nagy terhelés alatt. Amikor egy SBC 400 edzett hajtótengely kombinációt épít, vagy egy 454 edzett hajtótengely projektet kezd el, a Callies olyan alkatrészeket szállít, amelyek a legnagyobb igénybevételre lettek tervezve.

Edzett hajtótengelyek illesztése a forgóegyütteshez

Képzelje el, hogy megrendel egy prémium edzett hajtótengelyt, majd kiderül, hogy a hajtókarok nem kerülik el a vezérlőkart, vagy a dugattyúk kilódnak a hengerfej felülete fölé. Ezek a kompatibilitási rémálmak akkor fordulnak elő, amikor az építők kizárólag a hajtótengelyre koncentrálnak, figyelmen kívül hagyva a teljes forgóegyüttes csomagot.

Íme a kritikus illesztési sorrend, amely megelőzi a költséges hibákat:

- Futás vs. Hajtókar-hossz vs. Dugattyú sűrítési magasság: E három dimenziónak együtt kell működnie a hengerblokk fedélmagasságán belül. A löket növelése rövidebb dugattyúkat vagy rövidebb forgattyús rúdakat igényel az ütközés elkerülése érdekében. Szerintük iparági irányelvek a gyári hosszúságú rudak használata gyakran rövidebb dugattyúk szükségességét vonja maga után—míg rövidebb rudak esetén a gyári magasságú dugattyúk is megfelelőek, mivel nem nyúlnak ki a hengerblokk felszíne fölé.

- Hengerfej kompatibilitás: A dugattyú boltozata vagy homorítása illeszkednie kell a hengerfej kamratérfogatához és a szelepfedél-kivágások követelményeihez. Ezen okból a legtöbb stroker készletgyártó felsorolja a kompatibilis hengerfejeket a készleteikhez.

- Blokk tisztatér-kialakítási követelmények: A hosszabb löket miatt előfordulhat, hogy a hengerek alját le kell csiszolni, a főtartó területeit ki kell vágni, vagy helyet kell biztosítani a vezérlőtengely számára. Ismerje meg a tisztatérre vonatkozó igényeit a alkatrészek megrendelése előtt.

- Kiegyensúlyozás konfigurációja: A Summit Racing műszaki részlege a Chevy 305-ös és 350-es motorok általában belsőleg kiegyensúlyozott kialakítással működnek, míg a Chevy 400-as és 454-es motorok gyakran külső kiegyensúlyozást igényelnek súlyozott lengéscsillapítókkal és lendkerékekkel.

- Harmonikus lengéscsillapító kiválasztása: A lengéscsillapítónak meg kell egyeznie a hajtótengely kiegyensúlyozási előírásaival és orr részének méreteivel. A belsőleg kiegyensúlyozott hajtótengelyek semleges kiegyensúlyozású lengéscsillapítót használnak; a külsőleg kiegyensúlyozott rendszerekhez speciális ellenúttal ellátott lengéscsillapítók szükségesek.

A 383-as stroker készletek alkalmazásánál – amelyek a legnépszerűbb kisblokkos Chevy kombinációk egyike – tipikusan egy 3,75 hüvelykes főtengelyt használnak egy 0,030 hüvelykkel tágított 350-es blokkal. Különböző árkategóriákban elérhetők öntött acélból és űrtartalom növelt (kovácsolt) változatok is, ahol azonban 500 lóerő feletti teljesítménycéloknál vagy teljesítményfokozók alkalmazásánál a kovácsolt verziók ajánlottak.

Amikor 454-es kovácsolt főtengely kombinációt építenek nagyblokkos alkalmazásokhoz, a nagyobb fő- és hajtókar-csapszegméretek természetes szilárdsági előnyöket biztosítanak. A technikai források szerint a nagyblokkos főtengelyek vastagabb keresztmetszettel rendelkeznek a fő- és hajtókar-csapszegek között, ami lehetővé teszi magasabb lóerőhatár elérését addig, amíg nem szükséges tömbből maratott (billet) konstrukció.

Fontos szempontok az utángyártott kovácsolt főtengelyek kiválasztásakor

- Az acélötvözet minősége számít: a 4340-as acél nagyobb szilárdságot nyújt, mint a 4140-es vagy az 5140-es ötvözetek – figyeljen az anyagspecifikációkra, ne feltételezze, hogy minden kovácsolat egyenértékű.

- Gyártási folyamat minősége: A nem csavarodó kovácsolási módszerek kevesebb belső feszültséget hoznak létre, mint a csavarodó kovácsolású alternatívák. A megbízható gyártók összetettebb sablonokat használnak, hogy egyszerre kovácsolják meg az összes főtengelydugót.

- Hőkezelés és felületkezelés: Ügyeljen olyan jellemzőkre, mint indukciósan edzett csapszegek, feszített felületek és lekerekített csapszegátkedések, melyek szakmai színvonalú gyártási szabványokra utalnak.

- Ellenőrizze a tényleges kovácsolt anyagot a marketing állításokkal szemben: Néhány költségvetésbarát „kovácsolt” hajtótengely valójában öntött alkatrész felületkezeléssel. Vásároljon bejegyzett gyártóktól, akik dokumentált minőségirányítási folyamatokkal rendelkeznek.

- Teljes készlet vs. egyedi alkatrészek: A Scat és a Callieshez hasonló gyártók által előre összeillő forgó egységek megszüntetik az összeférhetőséggel kapcsolatos találgatásokat, és gyakran tartalmaznak szakmai szintű kiegyensúlyozást.

- Beszállítói szakértelem: A szakértők szerint a legfontosabb lépés az alkalmazással, költségvetéssel és elvárásokkal kapcsolatos részletes kérdések feltevése az alkatrészek végső kiválasztása előtt.

A kovácsolt hajtótengelyek minőségkülönbsége nem hangsúlyozható eleget. Egy ismeretlen beszállítótól származó olcsó kovácsolmány valójában rosszabb teljesítményt nyújthat, mint egy bejegyzett gyártó prémium öntöttacél változata. A Scat Tom Lieb szerint a vállalat több ezer forgó egységből szerzett tapasztalatával illeszti össze az alkatrészeket – így biztosítva, hogy az ügyfelek olyan komponenseket kapjanak, amelyek megfelelnek költségvetésüknek és teljesítményelvárásaiknak.

Annyi lehetőség közül hogyan hasonlíthatja össze módszeresen az anyagokat, és hogyan találhatja meg a legmegfelelőbbet az adott alkalmazáshoz? Egy átfogó, egymás mellé állító összehasonlítás segít eligazodni a zűrzavarban.

Teljes Forgattyúshaft Anyagösszehasonlító Táblázat

Már látta az egyes elemzéseket – most pedig állítsuk egymás mellé az öntöttvas, az öntöttacél és a kovácsoltacél forgattyúhajtóműveket, ahol a különbségek már tagadhatatlanok. Ez az átfogó összehasonlítás betölti azt a hiányt, amelyet a legtöbb forrás figyelmen kívül hagy: konkrét alkalmazási útmutatást nyújt, amely az anyagjellemzőket a valós igényekhez igazítja, legyen szó utcai vezetésről, drag versenyzésről, körpályás futamokról, tengeri alkalmazásokról vagy dízel motorkivitelről.

Ha öntöttacél és kovácsoltacél lehetőségeket értékel, vagy eldönti, hogy érdemes-e még mindig öntöttvasat választani a saját építésénél, akkor a részletek számítanak. Az alábbi táblázat a technikai specifikációkat ötvözi mérnöki kutatásokból és iparági forrásokból, hogy a lehető legtisztább képet nyújtsa.

Anyagjellemzők Összehasonlító Áttekintése

Gondolja ezt az összehasonlítást döntési mátrixként. Minden anyag bizonyos területeken kiemelkedik, miközben másokban korlátozott. Az űrtárgyalt és öntött acél közti különbség leginkább igénybevett körülmények között válik nyilvánvalóvá, de még a gömbgrafitos öntvény és az öntöttvas közti eltérések is számítanak, ha költségoptimalizált alkalmazásokra törekszik.

| Ingatlan | Űrtárgyalt acél (4340) | Öntött acél | Öntöttvas (gömbgrafitos) |

|---|---|---|---|

| Húzóerő | 145 000+ psi | 65 000–100 000 psi | 70 000–95 000 psi |

| Törékenyseg elleni ellenállás | Kiváló – az irányított szemcseirány elakadályozza a repedések terjedését | Jó – javul az öntöttvas felett, de nincs rendezett szemecske szerkezete | Elfogadható – a véletlenszerű szemcseminta lehetővé teszi a feszültségfelhalmozódást |

| Tipikus súly | A legkönnyebb változat – a kiváló szilárdság-súly arány anyaglevételt tesz lehetővé | Közepes – nehezebb az űrtől, könnyebb a vasnál | Legnehezebb – a sűrűség nagyobb ellensúlyokat eredményez |

| Műszerelhető | Nehéz – keményebb anyag speciális felszerelést igényel | Jó – szabványos megmunkálási eljárások alkalmazhatók | Kiváló – könnyen köszörülhető és alacsony szerszámköltségek |

| Költségtartomány | $800–$2500+ (prémium lehetőségek több mint $3000-t is elérhetnek) | $400–$700 | $200–$400 (gyakran bontott/felújított) |

| Teljesítménykorlát | 1000+ LE (az ötvözet függvénye) | 450–550 LE | 350–450 LE (kisblokk); 500–600 LE (nagyblokk) |

| Tökéletes alkalmazások | Verseny, kényszerített töltés, nitro, tartósan magas fordulatszám | Erősebb utcai motorok, enyhe teljesítménynövelők, hétvégi pályahasználat | Sorozatmotorok felújítása, napi használatra szánt járművek, restaurálások |

| Meghibásodási mód | Fokozatos fáradás (ritka) – általában túléli a motor élettartamát | Hajlítás extrém terhelés alatt – figyelmeztető jeleket ad | Hirtelen rideg törés – gyakran katasztrofális, kevés figyelmeztetéssel |

A műszaki elemzés , a kovácsolási folyamat során olyan jelenség alakul ki, amelyet irányított szemcseirányúnak nevezünk, ahol a fém belső szerkezete a forgattyús tengely kontúrjai mentén rendeződik el. Ez a folyamatos szemcseirányú szerkezet növeli az erősséget, ütőszilárdságot és fáradási ellenállást éppen azokon a helyeken, ahol a mechanikai igénybevételek koncentrálódnak. Öntött és kovácsolt vasak, acélok esetében az öntési folyamat semmilyen módon nem képes ezt a molekuláris rendeződést reprodukálni.

Költség és teljesítmény arány elemzése

Itt dől el a legtöbb gyártó számára a döntés: mi az aktuális értékajánlat mindegyik anyagnál? A 2000 dollár költése egy kovácsolt hajtótengelyre egy 300 lóerős hétköznapi autónál pénzkidobás. Ugyanakkor egy 600 lóerős turbós motorba egy 300 dolláros öntöttvas alkatrész beépítése katasztrofális meghibásodást eredményezhet.

Alkalmazásspecifikus ajánlások:

Utcai használat (napi/hétvégi kirándulóautó)

- Teljesítmény 400 LE alatt: Az öntöttvas továbbra is teljesen megfelelő – spóroljon a költségvetésével más fejlesztésekre

- Teljesítmény 400–500 LE között: Az acéllit, olcsóbb áron jelentős javulást nyújt

- Teljesítmény 500 LE felett: A kovácsolt acél válik az egyetlen ésszerű választássá a megbízhatóság érdekében

Drag versenyzés

- Versenyautózás (enyhe) Öntöttacél tengelyek alkalmi használata 500 LE alatti teljesítménynél

- Komoly versenyzés: Kovácsoltacél kötelező — az ismételt nagy terhelésű indítások tönkreteszik az öntött anyagokat

- Profik szintje: Prémium kovácsolt vagy tömör (billet) kivitel 800 LE feletti motorokhoz

Körpályás versenyzés

- Bejárati szintű kategóriák: Minőségi öntöttacél elegendő a legtöbb hétvégi versenyhez megfelelő karbantartással

- Versenyprogramok: A kovácsoltacél biztosítja a fáradási ellenállást, amit a tartós magas fordulatszámú üzemeltetés megkövetel

- Professzionális országos versenyzés: A prémium kovácsolt hajtórúd meghosszabbított karbantartási időszakokkal igazolja magasabb árát

Tengerészeti alkalmazások

- Szabadidős használat: A szegecselt acél fogantyúk tipikus tengeri terhelési ciklusoknál elegendő teljesítményt nyújtanak

- Teljesítményhajók: Kovácsolt acél szükséges – a tengeri motorok gyakran hosszabb ideig működnek terhelés alatt, ami felgyorsítja az anyagfáradást kevésbé minőségi anyagoknál

- Tengerentúli/kereskedelmi használat: A prémium kovácsolt szerkezet megakadályozza a meghibásodásokat, amikor messze a parttól tartózkodik a hajó

Dízel alkalmazások

- Gyári cserealkatrész: Gyári öntöttvas vagy öntöttacél általában elegendő a gyári teljesítményszintekhez

- Módosított teljesítmény-dízel motorok: A modern magasnyomású közös sínrendszer extrém égési erőket hoz létre – ajánlott az öntött acél bármely jelentős teljesítménynövelés esetén

- Versenydízeles vontatás: Prémium kovácsolt vagy tömör anyagból készült alkatrész kötelező a versenydízelek által elszenvedett pillanatnyi terhelésekhez

A meghibásodási módok és figyelmeztető jelek megértése

Az egyes anyagok különbözőképpen hibásodnak meg, és a figyelmeztető jelek felismerése megelőzheti a katasztrofális motorpusztulást. A hibaelemzési kutatások szerint a fáradási törés képezi a domináns mechanizmust a hajtótengely-rombolás során – és az anyag válasza a ismétlődő igénybevételi ciklusokra határozza meg, hogy milyen gyorsan és drámaian következik be a meghibásodás.

Öntöttvas meghibásodási jellemzői:

- Törékeny törés minimális előzetes figyelmeztetéssel – a repedések keletkezésük után gyorsan terjednek

- A meghibásodás gyakran a tengelyfő hornyoknál következik be, ahol az igénybevétel koncentrálódik

- A mikroszkopikus pórusosság és bevonatok az öntés során feszültséggyűjtőket hoznak létre

- Figyelmeztető jellegű tünetek: Szokatlan rezgések, csapágykopási minták vagy fémtörmelék a kenőolajban megelőzhetik a meghibásodást – de gyakran nincs előzetes jelzés

Öntött acél meghibásodási jellemzői:

- Rugalmasabb, mint az öntöttvas – hajlamosabb meghajlani, mielőtt eltörne

- Látható alakváltozás bekövetkezhet a teljes törés előtt

- Jobb személyezettségű szerkezet csökkenti a repedésképződést az öntöttvashoz képest

- Figyelmeztető jellegű tünetek: Fokozatosan növekvő csapágyjáték, olajnyomás-ingadozások vagy harmonikus lengéscsillapító-billenés jelezheti a kialakuló problémákat

Kovácsolt acél meghibásodási jellemzői:

- Kivételesen ritka megfelelően illesztett alkalmazásokban

- Ha meghibásodás történik, az általában gyártási hibákból, helytelen hőkezelésből vagy a tervezési határértékeken messze túlmenő üzemeltetésből adódik

- Az irányított szemcseirány elhárítja a repedések terjedését, még akkor is, ha a károsodás kialakul

- Figyelmeztető jellegű tünetek: Hasonló az öntött acélhoz, de sokkal nagyobb tartalékkal rendelkezik a katasztrofális meghibásodás előtt

az öntöttvas mikroszerkezetének izotróp jellege azt jelenti, hogy nincs ugyanaz az irányfüggő ellenállás a repedésterjedéssel szemben. A repedések, amelyek az öntött alkatrészekben keletkeznek, kevesebb energiát igényelnek a növekedéshez képest a kovácsolt alternatívákkal, ahol át kell haladniuk az egymással párhuzamos szemcsehatárokon.

Ezen meghibásodási jellemzők megértése segít tájékozott döntéseket hozni az anyagválasztással kapcsolatban. Egy öntöttvas forgattyús tengely egy szériás felújításban elfogadható kockázatot jelent – ugyanez az alkatrész egy nagy nyomású alkalmazásban olyan felelőtlenség, amely végül tönkreteheti a motort, és potenciálisan sérülést okozhat járókelőknek.

A kovácsolt acél és öntött acél összehasonlítása végül is az alkalmazási igényektől függ. Az öntött acél jogosan foglal helyet az utcán történő teljesítménynövelési megoldásoknál, amelyek 550 lóerő alatt maradnak, és nem működnek tartósan magas fordulatszámon. Ha túllépi ezeket a határokat, a kovácsolt acél szuperior fáradási ellenállása elengedhetetlenné válik, nem csupán opció.

Miután meghatároztuk ezeket az anyagtulajdonságokat és alkalmazási irányelveket, a következő kérdés gyakorlati jellegű: mikor kell cserélni a jelenlegi hajtótengelyt, és hogyan azonosíthatja, milyen anyagból készült az Öné?

Mikor érdemes áttérni az öntött hajtótengelyről kovácsoltra

Átnézte az anyagösszehasonlításokat és az alkalmazási irányelveket – de itt van egy gyakorlati kérdés, ami éjjel-nappal foglalkoztatja Önt: valóban szüksége van-e szükség kovácsolt frissítésre, vagy a pénzét más célra fordítva jobban járna? Ez a döntési folyamatábra világosságot teremt a konkrét küszöbértékekkel és azonosítási technikákkal, így megszünteti a találgatást a frissítési út során.

A KingTec Racing műszaki elemzése , addig várni, amíg a hajtótengelye el nem romlik, már túl késő. A hajtótengely meghibásodása általában teljesen tönkreteszi a motort – a hajtórúd átüti a motortestet, csapágyanyag kerül minden olajcsatornába, és az újraépítés költsége akár 5000 USD fölé is emelkedhet, mielőtt még megoldaná az eredeti problémát. Az alkalmazási igények alapján történő proaktív frissítés védi befektetését.

Teljesítményhatárok, amelyek szükségessé teszik az űrtött alkatrészre való cserét

Gondolja végig, mi történik, ha töltést, nitrozt vagy nagyobb löketet ad a motorjához. Minden olyan módosítás, amely növeli a henger nyomását vagy a forgó tömeget, megsokszorozza azokat az erőket, amelyeket a hajtótengelynek el kell viselnie. A gyári öntött hajtótengely – ami gyakran öntöttvasból vagy alacsony minőségű acélból készül – a gyári teljesítményszintre lett tervezve, nem pedig egy töltött rendszer robbanásszerű nyomatékugrásaira.

Mikor válik elengedhetetlenné a frissítés, nem csak opcionálissá:

- Kényszerített töltés beépítése: Akár turbófeltöltőt, akár kompresszort szerel, a hengerekben lévő nyomás jelentősen megnő. A szakértők szerint még a mérsékelt töltőnyomás (8–12 psi) is túllépi sok motor öntött főtengelyének biztonságos működési zónáját. Olyan tünetek, mint a motorcsattogás töltés alatt, az egyenetlen főtengely-kiegyensúlyozottság vagy a torziós deformálódás nagy fordulatszámon, azt jelzik, hogy a gyári főtengely már nem bírja a terhelést.

- Nagy fordulatszámú üzem 7500 fordulat/perc felett: Versenyalkalmazások, driftautók és országúti versenymotorok, amelyek rendszeresen túllépik a gyári vörös zónát, hatalmas ciklikus igénybevételnek vannak kitéve. Az öntött főtengelyek ezek hatására fémfáradtságot szenvednek, repedések keletkeznek bennük, ami váratlan meghibásodáshoz vezethet. Ha például egy 283-as főtengely kombinációt épít régi típusú versenyre, vagy egy modern, magas fordulatszámig pörgethető motort, a kovácsolt kivitel biztosítja azokat a fáradásállósági tulajdonságokat, amelyek hosszabb távú üzem esetén elengedhetetlenek.

- Hosszabb löketű átalakítások: A löketnövelés növeli a nyomaték kimenetét, ugyanakkor növeli a hajtótengelyre ható oldalirányú erőket. Egy 302-es hajtótengely beszerelve egy nagyobb löketű alkalmazásba teljesen más feszültségeloszlást tapasztal, mint amire az eredeti tervezése szánták. A megnövekedett hajtótengely-kiállás nagyobb forgatónyomatékot hoz létre, amit öntött anyagok nem voltak képesek kezelni.

- Nitrogén-oxid rendszerek: Még mérsékelt nitrozsugó (150+ lóerő) is azonnali feszültségnövekedést okoz, amely meghaladja a normál égési terheléseket. Szerint műszaki források , a nitrogénnel felszerelt motoroknak edzett alsó végük kell legyen, mivel a nitrogénnel segített égés robbanásszerű jellege olyan erőket koncentrál, amelyek messze meghaladják azt, amit az öntött szerkezet megbízhatóan kezelhet.

- Korábbi alsó rész meghibásodása: Ha már eltört egy hajtótengely, elfordult egy csapágy vagy fémszilánkokat talált az olajteknőben, akkor az OEM hajtótengely már bebizonyította, hogy nem elegendő. Egy újabb gyári egységgel való kicserélése egyszerűen csak újraindítja a hibásodás óráját.

Döntési folyamatábra az Ön építéséhez

Bonyolultnak tűnik? Ez a lépésről lépésre történő döntési sorrend leegyszerűsíti a frissítés kérdését. Dolgozza végig minden pontot sorrendben – a válaszai határozzák meg, hogy az űrtött acél kötelezővé vagy választhatóvá válik-e az Ön adott alkalmazásában:

- Azonosítsa a jelenlegi hajtótengely anyagát. A frissítés döntésének meghozatala előtt győződjön meg arról, hogy mivel dolgozik. Az SBC hajtótengelyek öntvény számait az első kiegyensúlyozó súlyon vagy az első lapkán található bélyegzés mutatja, amely felfedi az anyag típusát és az eredeti felhasználást. Hasonlítsa össze ezeket az SBC hajtótengely öntvény számokat a gyári specifikációkkal annak ellenőrzéséhez, hogy kiindulásként öntöttvasat, gömbgrafitos vasat vagy öntöttacélt használ-e.

- Határozza meg valós teljesítmény célját. Legyen őszinte – ne a vágyott számot, hanem azt adja meg, amit a motorja valójában produkálni fog. A 400 lóerő alatti teljesítményre épülő felújításoknál ritkán indokolt a kovácsolt alkatrészek használata. A 450–550 LE közötti teljesítményt célzó projektek már abba a szürke zónába kerülnek, ahol az öntött acél az elfogadható minimum. 550 LE felett a kovácsolt acél áttérés a „jó lenne” kategóriából az „elengedhetetlen biztosíték” szintre.

- Értékelje a teljesítménynövelő terveket. Turbófeltöltőt, kompresszort vagy nitrous rendszert tervez? Adja hozzá ezek várható teljesítménynövekedését a kiinduló lóerő-becsléshez. Már egy enyhe 75–100 LE-es nitrous kiegészítő is sok motort átvisz az öntött anyagok határán. Erőltetett töltésű alkalmazásoknál a kovácsolt alsó rész követelménye érvényes, függetlenül a kiinduló teljesítménytől.

- Értékelje a fordulatszám-tartományt. Azok az motorok, amelyekben az alapjárat ritkán haladja meg a 6000 fordulatot percenként, jelentősen kisebb fárasztó igénybevételt fejtenek ki az ellensúlyokra, mint azok, amelyek rendszeresen 7500+ fordulatra pörögnek. A magas alapjáratú alkalmazások felgyorsítják az anyagfáradást az öntvény alkatrészekben, ezért egyre fontosabbá válik az űzött kivitel alkalmazása, ahogy növekszik az üzemelési alapjárat-felső határ.

- Vegye figyelembe a használati mintát. A hétvégi kirándulóautók teljesen másfajta igénybevételi mintázattal szembesülnek, mint a versenypályákhoz vagy drag versenyekhez kifejezetten használt járművek. A tartós versenyzés – ismétlődő nagy terhelésű indulások, hosszan tartó magas alapjáratú működés, vagy versenyszerű túraidőzítések – olyan fáradásállóságot követel meg, amelyet csak az űzött kivitel képes megbízhatóan biztosítani.

- Számolja ki a meghibásodás költségét az átalakítás költségéhez képest. Egy minőségi űzött ellensúly ára 800–2500 USD között mozog, attól függően, hogy milyen alkalmazásra és gyártótól származik. A teljes motor meghibásodása az ellensúly tönkremenetele miatt általában meghaladja az 5000 dollár költséget alkatrészekben és munkadíjban – ide nem számítva a leállási időt, az elszállítást és a lehetséges további károkat. Ez a kockázatbecslés gyakran dönti el a mérleget a proaktív átalakítás javára.

Jelenlegi SBC hajtótengely anyagának azonosítása

Mielőtt pénzt költené a frissítésekre, ellenőrizze, mi forog jelenleg a blokkjában. Az SBC hajtótengely azonosítása öntött számokon alapul, amelyeket vizuális ellenőrzési technikák egészítenek ki, és feltárják az anyagösszetételt.

Kisblokkos Chevy alkalmazások esetén keresse meg a hajtótengely első ellensúlyán vagy az első agyfelületen feltüntetett öntési számot. Gyakori SBC hajtótengely öntési számok közé tartoznak:

- 3932442:Sok 350-es alkalmazásban megtalálható – általában csomós vas, kétrészes hátsó főtömítés

- 14088526:Egydarabos hátsó főtömítéses kialakítás, amelyet későbbi 350-es motorokban használtak

- 10243552:Gyakori a 1996–2002 Vortec alkalmazásokban

A szemrevételezés további megerősítést nyújt. A szegecselt vasból készült forgattyúk érdesebb felületűek a kiegyensúlyozó súlyok közelében, látható öntési varratokkal és tompább szürke megjelenéssel rendelkeznek tisztítás után. Az acél forgattyúk – öntöttek vagy kovácsoltak egyaránt – simább felületet és eltérő színezetet mutatnak. A kovácsolt forgattyúknál általában nyomok maradnak a kovácsolás folyamatából: elválasztási vonalak, amelyek a forgattyú kontúrjait követik, nem pedig egyenes öntési varratok, valamint sűrűbb, finomabb felületi jellemzők.

A mágneses részecskés vizsgálati módszer (Magnaflux) olyan aláfekvő repedéseket és anyaghibákat tár fel, amelyek a szemrevételezés során kimaradnak. Minden olyan hajtótengelyt, amely magas teljesítményre kerül, ezen teszten át kell esnie a látszólagos állapottól függetlenül – belső hibák előző terhelési ciklusokból váratlan meghibásodást okozhatnak akkor is, ha a felületek makulátlanoknak tűnnek.

Miután azonosította a jelenlegi forgattyúanyagot, és meghozta a frissítési döntést, az utolsó lépés annak biztosítása, hogy a kiválasztott elem illeszkedjen az adott építési célokhoz és költségvetési korlátokhoz.

Végleges hajtórúd-ajánlások alkalmazási terület szerint

Elolvasta az anyagtechnológiai részleteket, tanulmányozta az összehasonlító táblázatokat, és végigkövette a döntési folyamatábrát. Most pedig itt az ideje a meghatározó válaszoknak: melyik hajtórúd-anyag illik a(z) a maga motorba? Akár egy kisblokkos Chevy motor felújításán dolgozik hétvégi kirándulásokhoz, akár egy komoly versenyzésre szánt Chevy nagyblokkos motort épít, ez a végső összefoglaló mindent, amit eddig átvettünk, azonnal alkalmazható útmutatássá alakít.

A kovácsolt és öntött hajtórúd közötti választás végül is az anyagjellemzők és az alkalmazási igények összeegyeztetéséről szól. A fölösleges kiadás olyan költségvetést pazarol el, amelyet más fejlesztésekhez lehetne felhasználni. A túl alacsony költségviselés pedig katasztrofális meghibásodáshoz vezethet, amely sokkal többet tönkretehet, mint csupán a hajtórúd. Íme, hogyan döntsön helyesen elsőre.

Hajtórúd-kiválasztása a beépítési célok alapján

Tekintse ezeket a rangsorolt javaslatokat meghatározó útmutatónak. Minden szint konkrét teljesítményszintekre, használati mintákra és költségvetési szempontokra épül – így biztosítva, hogy megfelelően fektessen be anélkül, hogy az alkatrészek elégtelensége miatt kockáztatná motorja működését.

-

Költségvetésbarát utcai felújítások (400 LE alatt): Öntöttvas elfogadható

Felújít egy eredeti számoszlopú járművet vagy frissít egy napi használatú autót, amely gyári teljesítményhatárokon belül marad, természetes töltéssel? A gyári öntöttvas forgattyús tengely – vagy egy minőségi cserealkatrész – megbízhatóan ellátja ezt a feladatot. Az Engine Labs műszaki szakértői szerint az öntöttvas forgattyús tengelyek tökéletesen alkalmazhatók az utcai járművek többségénél, különösen restaurálások esetén. A megspórolt pénz minőségi csapágyak, gyűrűk és megfelelő gépi megmunkálás finanszírozására fordítható, amelyek hosszabb élettartamú, enyhébb felépítésű motoroknál fontosabbak. Csak győződjön meg róla, hogy az öntött tengely megfelel a Magnaflux vizsgálatnak újrafelhasználás előtt – korábbi üzemeltetésből származó belső repedések váratlan meghibásodást okozhatnak akár alacsony teljesítményszint mellett is.

-

Forró Utca és Mérsékelt Teljesítmény (400-550 LE): Öntöttacél, Optimum

Épít egy 400 SBC forgattyúskulcs-készlet kombinációt hétvégi szórakozásra? Egy mérsékelt teljesítményű strokert állít össze alkalmi pályafelhasználással? Az olyan megbízható gyártók, mint a Scat Crank vagy az Eagle által kínált öntött acélforgattyúskulcsok elegendő szilárdságnövekedést biztosítanak az Ön építéséhez anélkül, hogy túllépné a költségvetést. Ez az ideális tartomány lefedi a legtöbb utcai teljesítményalkalmazást – motorokat mérsékelt teljesítményfokozókkal, hétvégi autókeresztekre vagy élvezeti vezetésre akár 6500 fordulat/percig. Az Engine Builder Magazine szerint egy 383-as Chevy kisblokk, amely 400 lóerőt fejleszt, nem igényel 1000 dolláros űzött acélforgattyút, ha egy minőségi, 300–600 dolláros öntött acélelem minden szükséges teljesítményt nyújt az adott felhasználáshoz.

-

Komoly Teljesítmény és Versenyzés (550+ LE): Kötelező az Űzött Acél

Tervezett turbófeltöltés, komoly nitro vagy verseny célú használat? Ekkor a kovácsolt acél elengedhetetlen. A kovácsolás által létrehozott fáradási ellenállás, kiváló húzószilárdság és irányított szemcseirányultság biztosítja azokat a megbízhatósági tartalékokat, amelyek a komolyabb motorépítések megkívánnak. Szerint Hot Rod műszaki elemzése , a minőségi 4340-as kovácsolt forgattyúhajtórúd megbízhatóan kezeli a 1500 lóerő feletti teljesítményt – messze túlmutatva minden öntött alternatíva biztonságos határain. A plusz befektetés védelmet nyújt a katasztrofális meghibásodással szemben, amely tönkreteszi a motort, és potenciálisan sérülést okozhat járókelőknek.

Végső ítélet utcai, pályás és minden köztes felhasználásra

Ami a sikeres szereléseket az drága leckéktől elválasztja, az a hajtótengely anyagának kiválasztására vonatkozó megértés, miszerint az anyagkiválasztás a gyártási minőséggel együtt határozza meg a hosszú távú megbízhatóságot. Egy prémium, kovácsolt hajtótengely egy megbízható gyártótól, megfelelő bejáratási olajeljárás és minőségi csapágyak alkalmazásával évtizedekig szolgálhat. Egy olcsó öntvény ismeretlen beszállítótól függetlenül az acélminőségtől, amely rá van bélyegzve a dobozra, meghibásodik.

Azok számára, akik nagy mennyiségben vásárolnak kovácsolt hajtótengelyeket, egy IATF 16949 tanúsítvánnyal rendelkező precíziós kovácsoló beszállítóval való együttműködés biztosítja az egységes minőséget a termelési sorozatok során. Ez az autóipari szabvány – amelyet globálisan elismert a szigorú folyamatirányítás miatt – választja el a szakmai színvonalú alkatrészeket az általános forgalmú daraboktól. Olyan beszállítók, mint a Shaoyi (Ningbo) Metal Technology precíziós forró kovácsolást kínálnak saját mérnöki háttérrel és dokumentált minőségirányítással, akár gyors prototípusgyártásra, akár nagy sorozatgyártásra van szükség forgó alkatrészekhez.

A lényeg? Illessze az anyagot a felhasználási célhoz, ellenőrizze a gyártási minőséget, és megfelelően fektessen be. A sárgaréz megfelel a költségvetésbarát újraépítésekhez. A öntött acél megbízhatóan kezeli az utcai teljesítményt. Az űrteljesített acél véglegesen védi a komoly befektetéseket. Minden egyes dollár, amit a megfelelő hajtótengelyre költ a projektben, megtérül a megbízhatóságban, élettartamban és nyugodt lelki állapotban – akár a sugárúton közlekedik, akár rekordokat hajkurászik a pályán.

"Az, hogy milyennek látszik egy hajtótengely, amikor elkészül, mindig egyensúlyozás kérdése: a tömeg, szilárdság, teljesítményfokozás, tervezett alkalmazás, költség, alkatrészek elérhetősége és a gyártási kivitelezhetőség között." — Alan Davis, Eagle Specialty Products

A hajtótengely-választása határozza meg a motor élettartamát. Ezzel a tudással felszerelkezve most már képes arra, hogy olyan döntést hozzon, amely évekig megbízhatóan forgó szerkezetet biztosít majd.

Gyakran ismételt kérdések a hajtótengely-anyagokkal kapcsolatban

1. Mi a legjobb anyag egy hajtótengelyhez?

Az SAE-4340 ötvözött, kovácsolt acél a prémium választás nagy teljesítményű hajtótengelyekhez, amely több mint 145 000 psi szakítószilárdságot biztosít kiváló fáradási ellenállással. Ez az anyag kiemelkedik versenyautók, kényszerített töltés és nagy lóerő alkalmazások esetén, mivel irányított szemcseirányultsága megakadályozza a repedések terjedését. Ugyanakkor az öntött acél elegendő utcai teljesítményfejlesztésekhez 550 lóerő alatt, míg az öntöttvas továbbra is alkalmas gyári állapotú motorfelújításokhoz 400 lóerő alatt. A legjobb anyag választása a konkrét teljesítménycéloktól, használati mintától és költségvetési korlátozásoktól függ.

2. Milyen előnyei vannak egy kovácsolt hajtótengelynek?

A kovácsolt forgattyúkönnyűk páratlan szilárdságot, tartósságot és fáradási ellenállást nyújtanak a sajátos irányított szemecsés szerkezetüknek köszönhetően. A kovácsolási eljárás összesűríti és az alkatrész kontúrjai mentén igazítja az acél molekuláris szerkezetét, így folyamatos szemcseirányultságot hozva létre, amely hatékonyan osztja el a terheléseket. Ez majdnem kétszer akkora húzószilárdságot biztosít, mint az öntött alternatívák, több mint 1000 lóerő teljesítményt képes kezelni, és milliók számára terhelési ciklusokat bír el repedés nélkül. Az IATF 16949 tanúsítvánnyal rendelkező gyártók, mint például a Shaoyi, precíziós forró kovácsolással és szigorú minőségellenőrzési folyamatokkal garantálják az állandó minőséget.

3. Mi a különbség a kovácsolt és az öntött forgattyúkönnyű között?

Az alapvető különbség a személyszerkezetben és a gyártási folyamatban rejlik. A szegecselt forgattyúk hűtött fém öntésével készülnek formákba, véletlenszerű személyelrendeződést eredményezve, amely laza homokhoz hasonlít. A kovácsolt forgattyúkat hatalmas nyomóerő hatására alakítják ki, így irányított, egymással párhuzamos személyáramlást hozva létre, amely követi az alkatrész kontúrjait. Ez a szerkezeti különbség jelentős teljesítménybeli eltérésekhez vezet: a kovácsolt forgattyúk több mint 145 000 psi húzószilárdságot biztosítanak, míg a szegecseltek 70 000–100 000 psi közöttiek, továbbá jóval felülmúlják azokat fáradási ellenállás tekintetében is igénybevett alkalmazásoknál.

4. Honnan tudhatom meg, hogy a forgattyúm szegecselt vagy kovácsolt?

Azonosítsa a hajtótengely anyagát vizuális ellenőrzéssel és öntési szám ellenőrzésével. A szegecselt vasból készült hajtótengelyek durvább felületi szerkezetet mutatnak a ellensúlyok közelében, látható egyenes öntési varratokat és tompább szürke megjelenést. Az űrtartalmú hajtótengelyek olyan elválasztási vonalakat mutatnak, amelyek a hajtótengely kontúrjait követik egyenes varratok helyett, valamint sűrűbb, finomabb felületeket. Kismotoros Chevy alkalmazások esetén az első ellensúlyon vagy az első lapockán található öntési számokat kell megtalálni, majd keresse meg a gyári specifikációkban. A Magnaflux teszt belső hibákat tár fel, amelyek a vizuális ellenőrzéssel nem észlelhetők.

5. Milyen lóerő-szintnél kell áttérni űrtartalmú hajtótengelyre?

A teljesítményhatárértékek az alkalmazástól függően változnak: öntöttvas hajtóműházak esetén utcai felhasználásnál kisblokkos motorokhoz legfeljebb 400 lóerő, nagyblokkos motorokhoz pedig 500–600 lóerő használható. Az öntöttacél megbízhatóan alkalmas 400–550 lóerős motorokhoz. 550 lóerő felett az acéltömbből kovácsolt alkatrészek elengedhetetlenek a megbízhatóság érdekében. Emellett bármilyen kényszerített töltés, jelentős nitrogénrendszer (150+ LE teljesítménynövelés), tartós működtetés 7500 fordulat/perc felett, vagy verseny célú használat esetén minden esetben kovácsolt szerkezet szükséges a keletkező pillanatnyi terhelési csúcsok miatt, függetlenül a kiindulási teljesítményszinttől.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —