Miért fontos a kovácsolt szénrostszerkezet és a kovácsolt alumínium összehasonlítása vállalkozása szempontjából

A két prémium teljesítményanyag végső párbajában

Egy elágazásnál áll, amely elválasztja a jó teljesítményt a kiválótól. Legyen szó sportmotor felújításáról, nagy teljesítményű jármű építéséről vagy repülőgépipari alkalmazásokhoz szükséges alkatrészek beszerzéséről, a kovácsolt szénszálas és a kovácsolt alumínium közötti választás meghatározhatja projektje sikerét. Ám itt van valami, amit a legtöbb összehasonlítás figyelmen kívül hagy: e két anyag megosztja a „kovácsolt” szót, ugyanakkor teljesen eltérő gyártási filozófiák mentén készülnek.

Miért fontos a kovácsolt vs kovácsolt vita

Amikor szénszálat hasonlítanak össze alumíniummal, kovácsolt formában nem csupán két anyagot hasonlítanak össze. Két különböző mérnöki megközelítést értékelnek, amelyek alapvetően eltérő utakon nyújtanak prémium teljesítményt. A legtöbb online összehasonlítás egy kupacba dobja az összes szénszál típust, vagy az alumíniumot egyetlen kategóriaként kezeli. Ez hiba, amely több ezer dollárba kerülhet, és ronthatja az eredményeit.

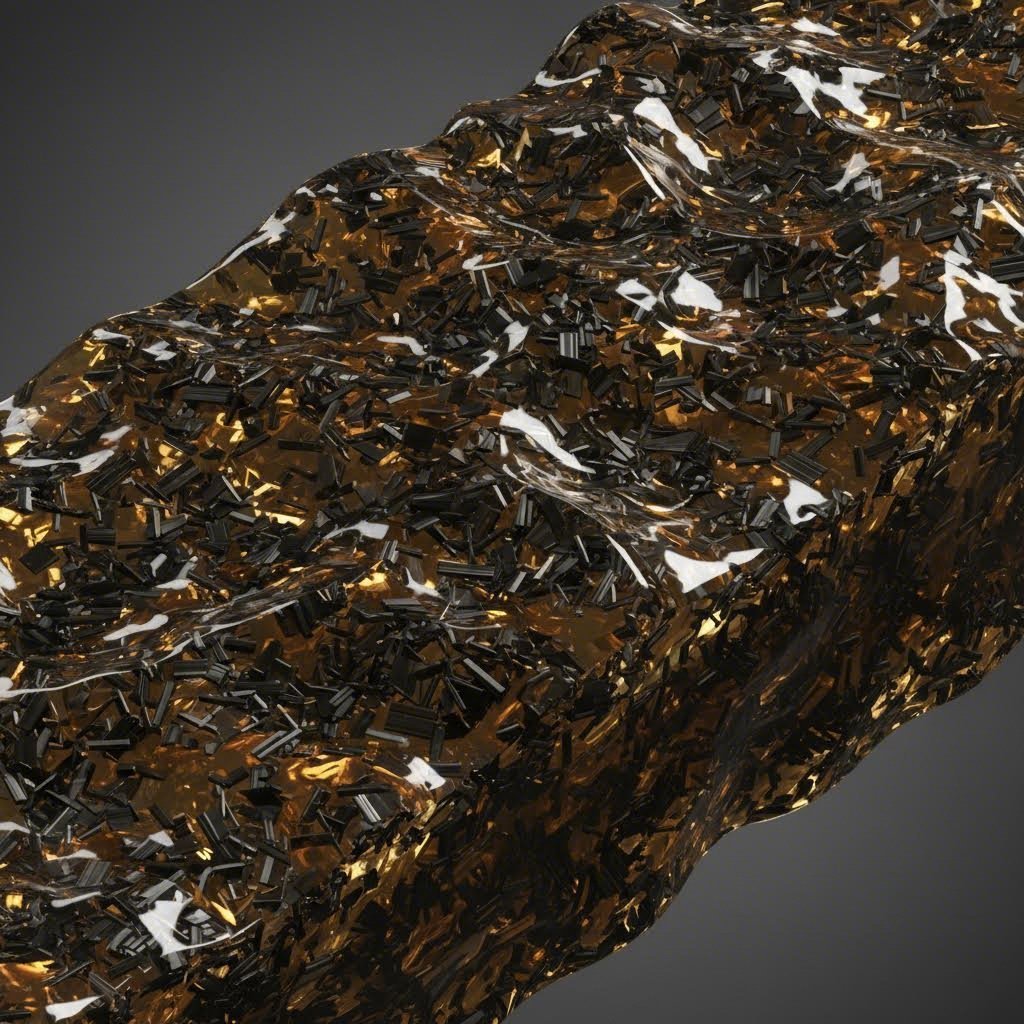

A kovácsolt szénszál kompressziós formázást jelent, amelynél darált szénszálas szálakat kevernek gyantával, majd magas hőmérsékleten és nyomás alatt préselnek össze. Ez eredményezi azt a jellegzetes márványozott megjelenést, amelyet valószínűleg már látott nagy teljesítményű szénszállemezeknél és alkatrészeknél. Az Easy Composites szerint a kompressziós eljárás segít kinyomni a levegőt és a felesleges gyantát, így szilárd, nagy teljesítményű alkatrészeket eredményezve, amelyek minden irányban rendelkeznek szilárdsággal.

A kovácsolt alumínium viszont sabaskovácsolást alkalmaz, amely során szilárd fémrudakat sűrítenek extrém nyomás alatt. Ez az eljárás a kristályszerkezetet igazítja, így lényegesen erősebbé téve azt, mint az öntött alumínium alternatívákat.

Két különböző kovácsolási filozófia megértése

Így gondoljon rá: a kovácsolt karbon a kompozit kémia révén hozza létre az erősséget, míg a kovácsolt alumínium az anyagtudományi átalakuláson keresztül éri el ugyanezt. Egyik megközelítés sem egyértelműen „jobb” minden esetben. Mindegyik adott helyzetben kiemelkedő, attól függően, mi az elsődleges szempont.

Ez az összehasonlítás a mindennapi gyakorlatban ténylegesen fontos tényezők mentén vizsgálja ezen prémium anyagokat:

- Szilárdság/súly arány: Ahol minden gramm számít

- Költségfontolások: Kezdeti beruházás és hosszú távú érték

- Javíthatóság: Mi történik, ha hiba csúszik a dologba

- Hőtani tulajdonságok: Hőelvezetés igénybevett körülmények között

- Alkalmazhatóság: Az anyag célhoz igazítása

Végül pontosan meg fogja érteni, hogy mikor érdemes a kovácsolt karbon helyett karbonrost-alternatívát választani, miért nem egyszerű győztes-elveszítés kérdése az alumínium és a karbonrost összehasonlítása, és hogyan illesztheti ezeket az anyagokat konkrét alkalmazási igényeihez.

Hogyan értékeltük ezeket a prémium anyagokat

Bonyolultnak tűnik? A kovácsolt karbonrost és a kovácsolt alumínium fair összehasonlításához több kell annál, mint kedvencünk kiválasztása és ennek követése. Egy olyan strukturált keretrendszerre van szükség, amely figyelembe veszi, hogyan is teljesítenek ezek az anyagok a valós körülmények között. Pontosan ezt dolgoztuk ki itt.

Mielőtt a specifikációkba mélyednénk, ismerjünk el egy fontos tényt: ezek az anyagok különböző célokat szolgálnak. A karbonrost árának megértése a sűrűségével együtt csupán részben ad képet a helyzetről. Azt is figyelembe kell venni, hogy mennyire erős a karbonrost adott alkalmazásban, és hogy egyedi karbonrost-struktúrája olyan előnyöket nyújt-e, amelyeket ténylegesen ki tudunk használni.

Összehasonlítási keretünk

Értékelésünket hat alapvető kritériumra építettük, amelyek a legfontosabbak ezeknek a prémium anyagoknak a kiválasztásakor. Ellentétben azokkal az összehasonlításokkal, amelyek csupán egyetlen mérőszámra koncentrálnak, ez a keretrendszer teljes képet ad a teljesítményről:

- Mechanikai tulajdonságok: Szakítószilárdság, rugalmassági modulus és fáradási ellenállás ciklikus terhelés alatt

- Tömeg-szilárdság arányok: Fajlagos szilárdság kiszámítása, figyelembe véve a sűrűségkülönbségeket

- Hőszintetés: Hővezetés, hőelvezetési képesség és hőmérséklet-tűrés

- Gyártási összetettség: Gyártási követelmények, szerszámigények és skálázhatósági tényezők

- Költség elemzés: Alapanyag-költségek, feldolgozási költségek és teljes birtoklási költség

- Gyakorlati alkalmazhatóság: Az egyes anyagok teljesítménye valós használati esetekben

Ez a megközelítés eltér az interneten található tipikus összehasonlításoktól. Számos cikk a szénrosta és az üvegszál közötti különbséget ugyanúgy kezeli, mint az alumíniummal való összehasonlításokat. Pedig nem ez a helyzet. Mindegyik anyagkategóriának megvannak a sajátos tulajdonságai, amelyek külön értékelési szempontokat igényelnek.

A kulcsfontosságú teljesítménymutatók magyarázata

Nézzük meg, mit jelentenek ezek a mérőszámok a döntéshozatali folyamat szempontjából.

Fajlagos szilárdság egy anyag szilárdság-súlyarányát jelenti. A Grand Valley State University Mérnöki Karának kutatása szerint a fajlagos szilárdság egyenlő a húzó- vagy folyási szilárdság és az anyag sűrűségének hányadosával. Egy magas fajlagos szilárdságú anyag kiváló teljesítményt nyújt, anélkül hogy felesleges tömeget adna hozzá. Ez a mérőszám különösen hasznos, amikor nagyon eltérő sűrűségű anyagokat hasonlítunk össze.

Fajlagos rugalmassági modulus a merevséget viszonyítja a súlyhoz. Ugyanez a kutatás kimutatja, hogy a fémek általában magasabb fajlagos modulusértékkel rendelkeznek, mint a polimerek, ami azt jelenti, hogy egyenlő terhelés mellett kevésbé hajlamosak alakváltozásra. Ez közvetlenül befolyásolja az alkatrészek terhelés alatti viselkedését.

Amikor a kovácsolási eljárásokat értékeljük, vegyük figyelembe ezeket az alapvető különbségeket:

- Szénszálas kovácsolás: A kompressziós formázás darált szénszálat kombinál gyantával hő és nyomás hatására. Ez izotróp tulajdonságokat eredményez, ahol az erősség minden irányban egyenletesen oszlik el.

- Alumíniumkovácsolás: A sabankovácsolás szilárd fémhengereket sűrít össze extrém nyomás alatt, így a személyezet kiegyenesedik, ami növeli az irányerősséget a öntött alternatívákhoz képest.

Ez a különbség fontos, mert a szénrostszerkezet és az üveggyapot összehasonlításai gyakran teljesen figyelmen kívül hagyják ezeket az előállítási különbségeket. A kovácsolt anyagok másképp viselkednek a nem kovácsolt megfelelőikhez képest, és ez a különbség minden teljesítménymutatóban megmutatkozik, amelyeket vizsgálni fogunk.

E keretrendszer felállítása után most már részletesen is megvizsgálhatjuk az egyes anyagokat, kezdve a kovácsolt szénszál egyedi jellemzőinek és képességeinek alapos elemzésével.

Kovácsolt szénszál részletes elemzése és teljesítményértékelése

Képzelje el, hogy egy olyan alkatrészt tart a kezében, amely akár 70%-kal könnyebb acélekvivalensénél, miközben hasonló szilárdságot nyújt. Ezt ígéri a sajtoló formázással gyártott szénszálas anyag. Ennek az anyagnak a kiváló tulajdonságai mögötti működést azonban csak a jellegzetes márványozott felület alá pillantva érthetjük meg igazán.

A kovácsolt szénszál, más néven kovácsolt kompozit, alapvetően eltérő megközelítést képvisel a szénszálas anyagok világában. Ellentétben a hagyományos, folyamatos szálas szövettel rétegezett szénszállal, ez a változat nem hagyományos utat követ a teljesítmény elérése érdekében.

A sajtoló formázás előnye

A gyártási folyamat során a szénszálakat rövid darabokra vágják, amelyek hossza általában 5 és 50 milliméter között mozog. A(z) RC Wing szerint ezeket a rövid szálakat alaposan összekeverik egy gyantarendszerrel, általában epoxival, valamint egy katalizátorral, hogy úgynevezett tömegformázó kompoundot (BMC) hozzanak létre.

Itt történik a varázslat. Ezt az előkevert anyagot egy előmelegített fémformába helyezik, majd extrém kompressziónak vetik alá. Akár 1000 psi nyomásról is beszélünk, amelyet gondosan szabályozott hőmérséklettel kombinálnak. Ezek a körülmények lehetővé teszik, hogy az anyag kitöltse a formaüreg minden kontúrját, miközben a gyanta megköt és véglegesen rögzíti a szálakat.

Mi lesz az eredmény? Az a jellegzetes örvénylő, márványozott minta, amely minden kovácsolt szénszálas alkatrészt valóban egyedivé tesz. De ez nem csupán esztétikai kérdés. A véletlenszerű szálirányultság valami sokkal értékesebbet hoz létre: izotróp szilárdságot.

A hagyományos fonott szénszálas anyag a szál irányában kiváló, de gyengeséget mutat az arra merőleges irányokban. A kovácsolt szénszál teljesen kiküszöböli ezt a korlátozást. A rövid szálak egyenletesen oszlanak el minden irányban, így állandó szilárdságot és merevséget biztosítanak függetlenül attól, hogy milyen irányból hatnak rájuk az erők. Ez ideálissá teszi összetett alakú szénszálas alkatrészeknél, ahol több irányból érkező mechanikai igénybevételek fordulnak elő.

Szilárdsági profil és korlátok

Amikor szénszálas anyagokat választ alkalmazásához, fontos megérteni mind a képességeket, mind a korlátokat, hogy megalapozott döntést hozhasson.

A kovácsolt szénszál előnyei

- Kiváló szilárdság-tömeg arány: Sok alkalmazásban összehasonlítható a titánnal, miközben körülbelül 40%-kal könnyebb

- Izotróp tulajdonságok: Minden irányban azonos szilárdság, így nincs delaminációveszély több irányból ható terhelés esetén

- Összetett geometriai képesség: A kompressziós formázás bonyolult tervekkel is megbirkózik, olyan görbékkel, alulvágásokkal és részletekkel, amelyeket a fonott szénszál nehézségek nélkül elérni

- Termelési hatékonyság: Gyorsabb ciklusidők a munkaigényes hagyományos rétegelt eljárásokhoz képest, így alkalmasabb nagyobb volumenű gyártásra

- Kiváló ütés- és kopásállóság: A véletlenszerű szál elrendezés megbízhatóbb teljesítményt nyújt összetett igénybevételi környezetben

- Egyedi esztétikai megjelenés: A szénszálas fekete márványminták prémium vizuális differenciálódást biztosítanak

A Forged Carbon Fiber hátrányai

- Magasabb szénszálas ár: Bár olcsóbb a szövött szénszálhoz képest tömeggyártásban, továbbra is 2–3-szor drágább az alumínium alternatíváknál

- Korlátozott javíthatóság: Sérült alkatrészeknél általában teljes cserére van szükség egyszerű javítás helyett. Ellentétben a fémmel, amely hegeszthető vagy javítható, a Forged Carbon speciális technikákat igényel

- UV-érzékenység: Az ultraibolya fénynek való kitettség idővel lebontja a gyantamátrixot, ami elszíneződést és anyaggyengülést okozhat. Kültéri alkalmazásoknál UV-álló bevonatok szükségesek

- Felületi karcolódási sebezhetőség: Védőbevonat nélkül az anyag könnyebben karcolódhat, mint néhány fém vagy kerámia

- Hőmérsékleti korlátok: A szabványos gyanta-rendszerek hőmérséklet-tűrése alacsonyabb, mint a fémeké, így extrém hőterhelésű alkalmazásokban korlátozott a felhasználásuk

Kovácsolt szénhez használatának legjobb területei

Hol ragyog igazán a kovácsolt szénrostszerkezet? Olyan alkalmazásokban, ahol a tömegcsökkentés mérhető teljesítményelőnyt jelent, és elfogadott a prémium árképzés.

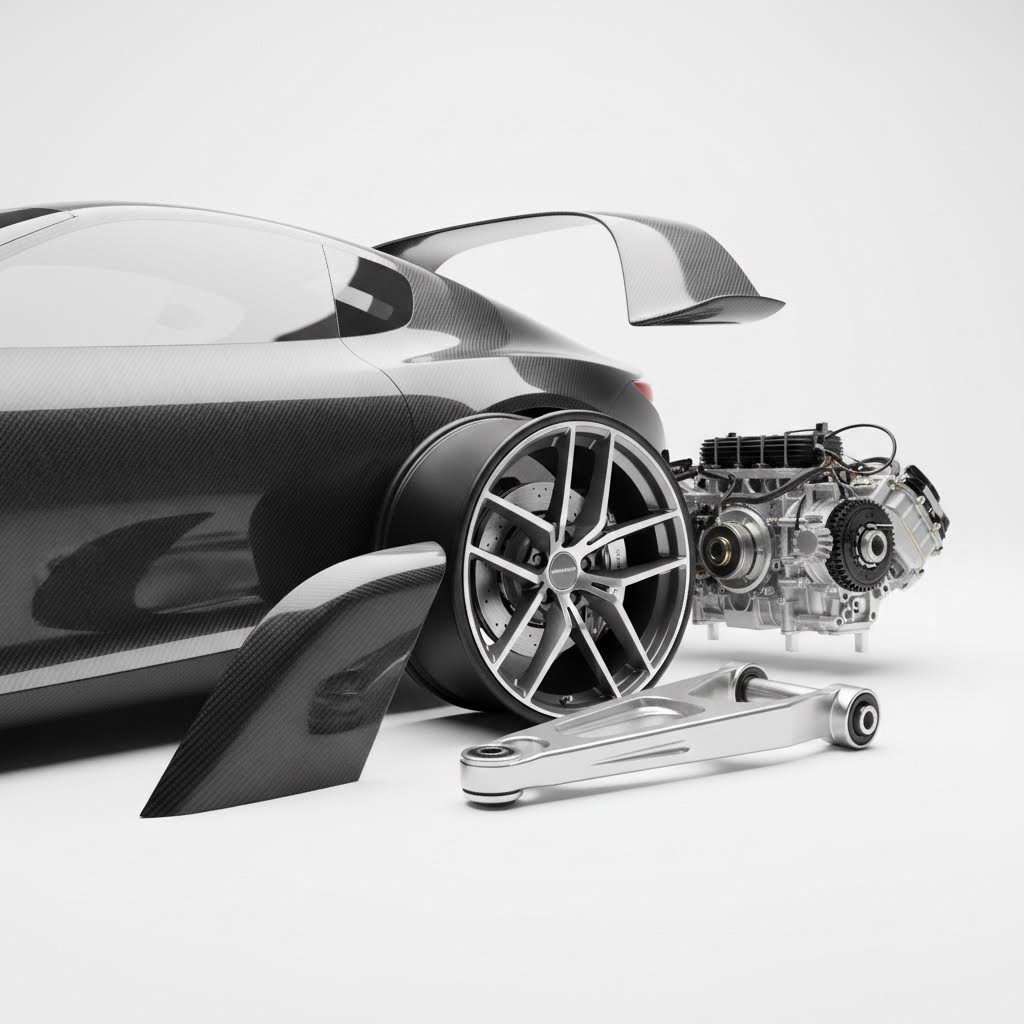

Automobilipar alkalmazásai egyike a legnagyobb piacoknak. A teljesítmény- és szuperautók űrtartalmú karbonból készült testelemeket használnak, mint például motorháztetők és ajtók, belső alkatrészeket, beleértve a műszerfal paneleket és váltótárcsákat, valamint szerkezeti elemeket, mint a ülésvázak. Az YICHOU szerint, ahogy a gyártási költségek csökkennek, még a tömeggyártású járművek is bevezetik az űrtartalmú karbont motoron belüli alkatrészekhez, mint a lengőkartok és hajtórudak, hogy csökkentsék a reciprok tömeget és javítsák a gázpedál-választ.

Repülőgép- és hajózási szektorok űrtartalmú karbon használata drónfuselázsok, propellerek, repülőgép belső panelek és vezérlőmechanizmusok esetében. A hajózási alkalmazásokba tartoznak a kormánykerekek, műszerfalak és gyorsjáratú hajóalkatrészek, ahol a könnyűség és a tengervíz általi korrózióállóság kombinálódik.

Fogyasztási cikkek és luxustermékek kiemeli a kovácsolt karbon prémium vonzerejét. A karbonszálas telefonhüvelyek egyszerre nyújtanak védelmet és kizárólagosságot. A prémium órahüvelyek, laptop házak és dizájnerszemüveg-keretek kihasználják az anyag könnyűségét, tartósságát és egyedi vizuális mintázatát. A motorsportokban és a kerékpározásban használt karbonszálas bukósisakok az anyag ütéselnyelő tulajdonságaiból profitálnak.

A sportfelszereléseket gyártó vállalatok elfogadták a kovácsolt karbont jégkorongütők, kerékpárkeretek, teniszütők, golfütő fejek és horgászbotok készítéséhez. Az anyag szuperior ütéselnyelést és erőátvitelt biztosít a hagyományos alternatívákkal összevetve.

Mi a közös ezekben az alkalmazásokban? Mindegyik olyan helyzetet jelent, ahol az ügyfelek szívesen fizetnek prémium árat karbonszálas termékekért, mivel a súlycsökkentés, esztétikai megjelenés vagy teljesítménybeli előnyök indokolják a befektetést.

Most, hogy megértette a kovácsolt karbonszál képességeit és ideális felhasználási területeit, nézzük meg, hogyan állnak szemben velük a kovácsolt alumínium termékek ugyanebben az értékelési keretrendszerben.

Kovácsolt alumínium képességek és a való világbeli teljesítmény

Amikor olyan alkatrészekre van szüksége, amelyek napról napra kemény körülményeket is kibírnak, a kovácsolt alumínium az erősség, megbízhatóság és praktikalitás olyan kombinációját kínálja, amelyet nehéz felülmúlni. Míg a kovácsolt szénrostszerkezetek az exotikus megjelenésükkel ragadják meg a figyelmet, addig a kovácsolt alumínium csendben működik az autóipar, az űrállamiság és az ipari szektorok kritikus alkalmazásaiban. Ennek megértéséhez meg kell vizsgálni azt a metallurgiai átalakulást, amely kiválóvá teszi ezt az anyagot.

Az ötvözet vs. alumínium kérdése gyakran felmerül az anyagválasztási viták során, de itt a helyzet: a kovácsolt alumíniumötvözetek az arany standardot jelentik azokban az alkalmazásokban, amelyek következetes teljesítményt követelnek meg terhelés alatt. A rejtett gyengeségekkel rendelkező öntött alternatívákkal ellentétben a kovácsolási folyamat alapvetően felülmúló anyagszerkezetet hoz létre.

A sabaskovácsolási folyamat magyarázata

A nyers alumíniumtömbből történő átalakítás a nagy erőhatásokon keresztül valósul meg. A zárószerszám-kovácsolás során a szilárd alumíniumtömböket extrém összenyomó erők érik, amelyek gyakran több ezer tonnás nyomást is meghaladnak. Ez nem finom formálás. Ez a fém belső szerkezetének alapvető újrastrukturálása.

A Dél-Nyugat Alumínium , a kovácsolási folyamat javítja az alumínium szemcseszerkezetét, és az alumínium szemcséit az erővonalak mentén igazítja. Ez az igazítás lényegesen erősebbé és egyenletesebbé teszi az anyagot a öntéshez képest. A folyamat hasonlóan működik, mint a kenyérsütésnél a tésztázás. Minden összenyomó ütés újraszervezi a belső szerkezetet, s így sűrűbbé és erősebbé válik.

Íme, hogyan zajlik le tipikusan a folyamat:

- Billet előkészítés: Az alumíniumötvözet-tömböket optimális kovácsolási hőmérsékletre hevítik, amely az ötvözet típusától függően általában 350–500 °C között van

- Zárószerszám elhelyezése: A felhevített tömb belép a pontosan megmunkált zárószerszámokba, amelyeket a konkrét alkatrész geometriájának megfelelően terveztek

- Tömörítés: Hidraulikus vagy mechanikus sajtok hatalmas erőt alkalmaznak, amely a fémet a formaüreg minden kontúrjába préseli

- Hőkezelés: Az oldáskezelés és mesterséges öregítés optimalizálja a végső mechanikai tulajdonságokat

- Véglegesítés: A megmunkálás, felületkezelés és minőségellenőrzés fejezi be a folyamatot

Az eredmény? Előrejelezhető, megbízható szilárdsági jellemzőkkel rendelkező alkatrészek, amelyeket a mérnökök bizalommal tudnak kritikus alkalmazásokhoz megadni

Szemcseirányultság mechanikai előnyei

Miért olyan fontos a szemcseirányultság? Képzelje el a különbséget egy véletlenszerűen összekötött rúdcsomó és egy gondosan párhuzamosan elrendezett között. Az irányított csomó lényegesen hatékonyabban ellenáll a hajlítóerőknek. Egy lényegében ez történik a mikroszkopikus szinten az alumíniumkovácsolatok belsejében

A szénszálas anyagok acéllal vagy alumíniummal való összehasonlításakor az elhasználódási módok megértése kritikus fontosságú. Az öntött alumínium előrejelezhető viselkedést mutat terhelés alatt. A rendezett szemcseszerkezet állandó mechanikai tulajdonságokat biztosít az alkatrész teljes területén, megszüntetve a gyenge pontokat, ahol az hibák általában keletkeznek.

Kutatás a Dél-Nyugat Alumínium azt mutatja, hogy az ügyfelek, akik öntött alumíniumról kovácsolt alumíniumra váltanak, gyakran jelentenek kevesebb alkatrészhibát és javuló termékélettartamot. Egy autóipari ügyfél, amely kovácsolt alumínium felfüggesztési alkatrészekre váltott, drámai csökkenést tapasztalt a garanciális igényekben, amelyek az alkatrészek töréséhez kapcsolódtak.

A mechanikai előnyök több teljesítménydimenzióra is kiterjednek:

| Ingatlan | Forgálással készített alumínium | Légyalfém |

|---|---|---|

| Szemcseszerkezet | Finomított és rendezett, folyamatos áramlás | Véletlenszerű, esetleg pórusos |

| Húzóerő | 20-30% -kal magasabb | Alapvonal |

| Törékenyseg elleni ellenállás | Kiváló ciklikus terhelési tűrés | Hajlamos a fáradási repedések kialakulására |

| NYUGTALANSÁG | Nagyobb deformáció a meghibásodás előtt | Törékenyebb viselkedés |

| Belső hibák | Gyakorlatilag megszüntetve | Gyakori üregek és bevonatok |

Ez a szerkezeti integritás különösen értékes szénrostsugarak és szénrostszerkezeti sugarak alternatívái esetén, ahol az állandó teherbíró teljesítmény elengedhetetlen.

Amit a kovácsolt alumínium kiemelkedik

Annak megértése, hogy hol teljesít jobban a kovácsolt alumínium az alternatíváknál, segít az anyag és az alkalmazás összeegyeztetésében. Több kulcsfontosságú előny határozza meg az anyagválasztást az iparágak szerte.

A kovácsolt alumínium előnyei

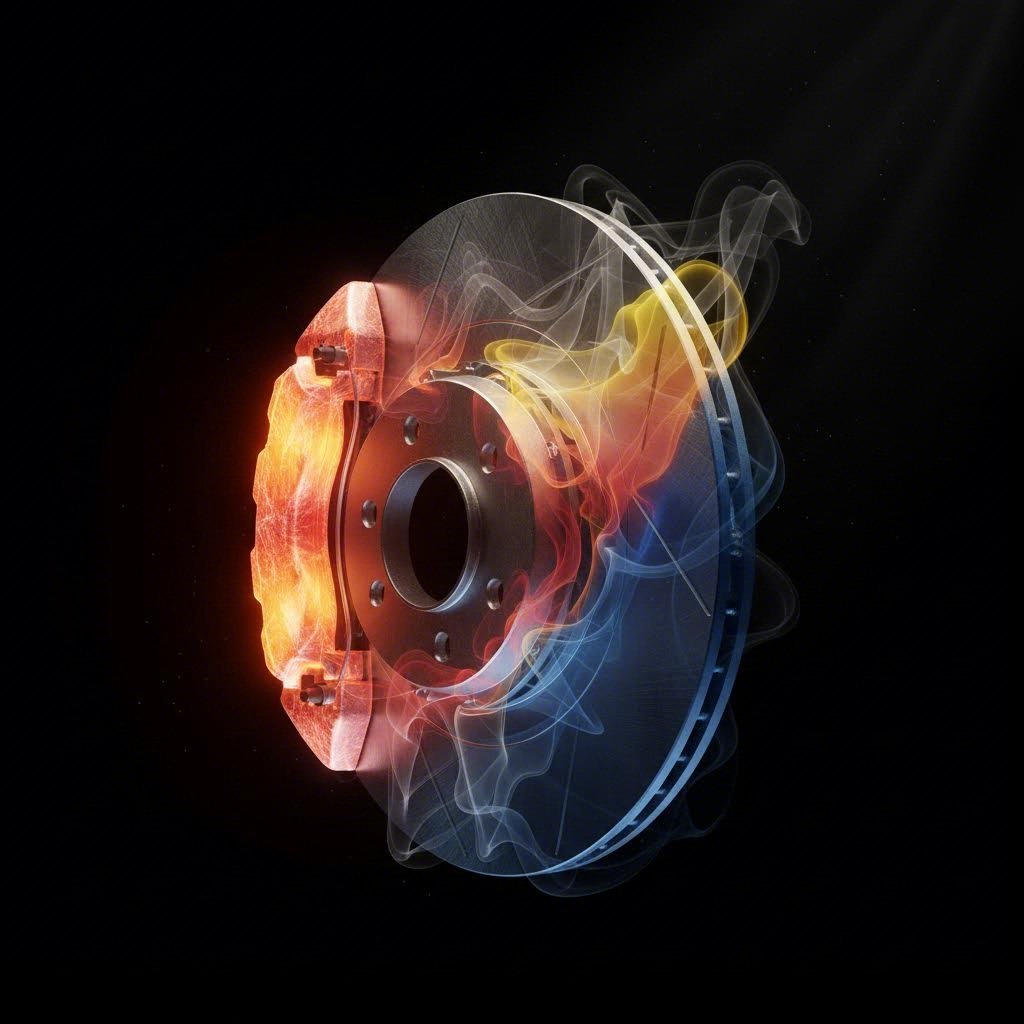

- Kiváló hővezető-képesség: A Fémkovácsolás , az alumíniumötvözet hővezető-képessége 3-4-szer nagyobb, mint az acélé. Ez ideálissá teszi fékalkatrészek, motoralkatrészek és bármely olyan alkalmazás esetén, ahol a hőelvezetés befolyásolja a teljesítményt és a biztonságot

- Kiváló javíthatóság: Ellentétben a kompozit anyagokkal, a kovácsolt alumínium hegeszthető, megmunkálható és utómegmunkálható. A sérült alkatrészek gyakran egyszerű javítást igényelnek, nem teljes cserét

- Bizonyított tartósság: Évtizedekig tartó valós adatok igazolják a teljesítményt olyan igényes alkalmazásokban, mint a motorkerékpár-rajongók által megbízhatónak tartott kovácsolt kerék vagy az űrrepülési szerkezeti alkatrészek

- Hozzáférhető árazás: A kialakult gyártási infrastruktúra és érett ellátási láncok költséghatékonyabbak, mint az exotikus alternatívák

- Kiváló megmunkálhatóság: A másodlagos műveletek, mint a fúrás, menetkészítés és felületkezelés, speciális berendezések vagy technikák nélkül is elvégezhetők

- Korrózióállóság: Az alumínium természetes oxidrétege belső védelmet biztosít, szélsőséges környezetekhez további kezelések is elérhetők

Kovácsolt alumínium hátrányai

- Nagyobb súly, mint a szénrostszerkezet: Amikor azt kérdezik, hogy a szénrostszerkezet erősebb-e az alumíniumnál a tömegre vonatkoztatva, általában a szénrostszerkezet nyer. Az alumínium sűrűsége körülbelül 2,7 g/cm³, ami magasabb, mint a kovácsolt szénrostszerkezeté

- Kezdeti szerszáminverzió: A pontos formák jelentős előzetes költségekkel járnak, bár ez a költség a termelési mennyiségen oszlik el

- Többszörös hevítési ciklusok: A bonyolult alkatrészek több fűtési szakaszt igényelhetnek, ami meghosszabbítja a gyártási időt és növeli az energiaköltségeket

- Tervezési geometriai korlátozások: Az alakítószerszám-kovácsolás jobban kezeli a masszív alakzatokat, mint a finom, vékonyfalú kialakításokat

A hővezető-képesség előnyét külön figyelemmel kell kezelni. Amikor olyan alkatrészek, mint a féktárcsák, felfüggesztési karok vagy meghajtó tengelyek terhelés alatt működnek, hőt termelnek. Az alumínium kiváló hőelvezetése megakadályozza a hőfelhalmozódást, amely befolyásolhatja a teljesítményt vagy felgyorsíthatja az elhasználódást. Ebből adódik, hogy bár egy szénszálas propeller-tengely súlycsökkentéssel járhat, a kovácsolt alumínium meghajtótengely-alkatrészek továbbra is szabványos megoldásnak számítanak sok magas teljesítményű alkalmazásban, ahol a hőkezelés kritikus fontosságú.

A gépjárműgyártók és beszállítók számára az állandó minőség biztosítása a termelési volumenek során elsődleges fontosságúvá válik. Itt nyújt számottevő előnyt a pontossági forró kovácsolás IATF 16949 tanúsítvánnyal rendelkező gyártóktól. Olyan szervezetek, mint Shaoyi (Ningbo) Metal Technology ötvözi a szigorú minőségellenőrzést a gyártási rugalmassággal, és olyan alkatrészeket szállítanak, mint a felfüggesztési karok és meghajtó tengelyek, amelyek pontos specifikációknak felelnek meg. A képességeik hatóköre gyors prototípusgyártástól, akár 10 napos határidővel kezdve, egészen nagy térfogatú tömeggyártásig terjed, így lefedik az autóipari ellátási lánc teljes igénykörét.

A kovácsolt alumínium körül kialakult meglévő gyártási infrastruktúra további gyakorlati előnyt jelent. Az ellátási láncok érettek, a másodlagos beszállítók száma bőséges, és a mérnöki szaktudás széles körben elérhető. Amikor kovácsolt alumíniumot választ, évtizedek óta felhalmozódott tudásra és bevált folyamatokra támaszkodik.

Miután mindkét anyagot alaposan megvizsgáltuk, felmerül a természetes kérdés: hogyan viszonyulnak egymáshoz konkrét mechanikai tulajdonságaik tekintetében? Hasonlítsuk össze ezeket a prémium anyagokat oldalról oldalra.

Mechanikai Tulajdonságok Összehasonlítása

Most, hogy már érti, mi teszi ki az egyes anyagok jellegét, nézzük a számokat. Ha kovácsolt karbonszálat és kovácsolt alumíniumot hasonlít össze adott alkalmazásra, akkor a nyers adatok sokkal világosabb képet adnak, mint a marketing állítások. Ám itt jön a buktató: ezeknek az anyagoknak az összehasonlítása nem olyan egyszerű, mint egyetlen műszaki adatlap áttekintése. Alapvetően eltérő szerkezetük miatt máshogyan jeleskednek.

Tehát elég erős a karbonszál az Ön alkalmazásához? Ez teljesen attól függ, hogy melyik erősségfajta a legfontosabb. Bontsuk le azokat a kulcsmechanikai tulajdonságokat, amelyek a gyakorlati döntések meghozatalát meghatározzák.

| Ingatlan | Forgatott szénszál | Kovácsolt alumínium (6082 T6) | Előny |

|---|---|---|---|

| Sűrűség (g/cm³) | ~1,5 - 1,6 | ~2.7 | Karbonszál (40-45% könnyebb) |

| Húzóerő (MPa) | 200 - 400 | 290 - 340 | Összehasonlítható (alkalmazástól függően) |

| Fajlagos szilárdság (kN·m/kg) | 130 - 260 | 105 - 125 | Szénszál |

| Rugalmassági modulus (GPa) | 30 - 50 | ~70 | Alumínium (merevebb) |

| Törékenyseg elleni ellenállás | Jó (véletlenszerű száleloszlás) | Kiváló (igazított roststruktúra) | Alumínium |

| Az ütközés ellenállása | Mérsékelt (töredezett törés lehetséges) | Kiváló (alakváltoztató deformáció) | Alumínium |

A szénszálas anyag sűrűségének összehasonlítása az alumíniummal a legnagyobb különbséget mutatja. A(z) által dokumentált tesztek szerint Easy Composites a kovácsolt szénszálas alkatrészek akár 40–50%-os tömegcsökkentést is elérhetnek az azonos alumíniumalkatrészekhez képest, miközben hasonló mechanikai teljesítményt nyújtanak. Ez a szén alapú tömegtakarékosság gyorsan felgyorsul, ha teljesítményorientált járműveket vagy repülőgépipari alkatrészeket fejleszt, ahol minden gramm számít.

Fajlagos szilárdság összetétele

Itt válnak érdekessé a dolgok. A nyújtószilárdság nyers értékei félrevezethetik Önt, ha figyelmen kívül hagyja a sűrűséget. Egy anyag, amely kétszer olyan erős, de háromszor nehezebb, valójában rosszabb teljesítményt nyújt tömegérzékeny alkalmazásokban.

A fajlagos szilárdság, amelyet a nyújtószilárdság sűrűséggel való osztásával számolunk, világosabb képet ad. Ezt a mérőszámot alapul véve a kovácsolt szénrostszerkezet általában 25–100%-kal felülmúlja a kovácsolt alumíniumot az összehasonlított konkrét összetételektől függően. Ez magyarázza, hogy miért adják meg a prémium autógyártók a szénszálat karosszérialemezekhez és belső alkatrészekhez, ahol a tömegcsökkentés közvetlenül jobb gyorsuláshoz, fékezéshez és üzemanyag-hatékonysághoz vezet.

Az összehasonlítás azonban megváltozik, ha a merevséget vesszük figyelembe. A kovácsolt alumínium magasabb rugalmassági modulusa azt jelenti, hogy terhelés hatására hatékonyabban ellenáll a deformálódásnak. Olyan szerkezeti alkalmazásoknál, ahol a mérettartás fontosabb, mint az abszolút tömegmegtakarítás, az alumínium gyakran okosabb választás.

Az Easy Composites által végzett tesztelés kimutatta, hogy az űrtartalmú szénszálas alkatrészek teljesítménye összehasonlítható a nyomásöntött alumíniuméval a valós világban végzett kartervelési próbák során, mindkét anyag hasonló végső törési terhelést mutatott. Mi a lényegi különbség? A szénszálas alkatrész ezt a teljesítményt jelentősen alacsonyabb súllyal érte el.

Fáradtsági és tartóssági összehasonlítás

Amikor az alkatrészek ismétlődő igénybevételeknek vannak kitéve, például felfüggesztési elemek ezre számra absorbálják az úti ütéseket, vagy a kerekek milliószor forognak, akkor a fáradási ellenállás határozza meg az élettartamot. Itt nyújt előnyt az űrtartalmú alumínium szemcseszerkezetének irányultsága.

Az űrtartalom-folyamat folyamatos szemcseáramlást hoz létre, amely követi az alkatrész körvonalait. A kutatások szerint a A GVICHN , ez az összehangolt szerkezet képes elnyelni az ütésenergiát katasztrofális meghibásodás nélkül, és gyakran javíthatóvá teszi a kisebb sérüléseket. A meghibásodási mód előrejelezhető: az alumínium fokozatosan deformálódik a törés előtt, így figyelmeztető jeleket ad, amelyeket képzett szemek észrevehetnek a vizsgálatok során.

Az űrtött szénszálas anyag ciklikus terhelés alatt másképp viselkedik. A véletlenszerűen tájolódott rövid szálak izotróp tulajdonságokat hoznak létre, ami azt jelenti, hogy az erő minden irányban egyenletesen oszlik el. Ez kiküszöböli a szövött szénszálas anyag irányfüggő gyengeségét. Ugyanakkor kompozit anyagok belső sérüléseket fejleszthetnek, amelyek a felületi ellenőrzés során láthatatlanok maradhatnak. Mikrotörések terjedhetnek a gyanta mátrixban látható külső jelek nélkül, amíg hirtelen meghibásodás nem következik be.

Ez a különbség rendkívül fontos a biztonságkritikus alkalmazások esetében. Gondoljunk a motorkerékpár-kerekekre: az aluforgácsolás marad a domináns választás, annak ellenére, hogy léteznek karbonszálas lehetőségek is. Az alumínium kerék, amelyik egy gödröt érint, előrejelezhetően deformálódik, megtartva szerkezeti integritását, miközben látható sérülést mutat. Ugyanezzel a hatással szemben egy karbonszálas kerék kinézetre sértetlen maradhat, ugyanakkor rejtett repedésekkel rendelkezhet, amelyek veszélyeztetik a jövőbeli teljesítményt.

Karbonszálas nylon kompozitok vagy hibrid anyagokat tartalmazó alkalmazások esetében a fáradási jellemzők még összetettebbé válnak. Minden anyagkombináció egyedi meghibásodási mechanizmusokat vezet be, amelyek speciális tesztelést és érvényesítést igényelnek.

Az alapvető megállapítás az, hogy az ültetett karbon nyeri a tömegversenyt határozottan, de az aluforgácsolás felülmúlja azt a meghibásodási módok előrejelezhetőségében és hosszabb élettartamban ciklikus terhelési körülmények között.

Ezeknek a mechanikai kompromisszumoknak a megértése előkészíti a terepet egy másik, ugyanolyan fontos szempont számára: hogyan kezeli mindegyik anyag a hőt. A hőteljesítmény gyakran eldönti, hogy melyik anyag marad életben igénybevett körülmények között, és pontosan ezt fogjuk most vizsgálni.

Hőteljesítmény és hőelvezetés elemzése

Képzelje el magát, amint 70 km/h sebességgel halad lefelé egy hegyi kanyonban, és ismételten fékez éles kanyarokba menet. Hová tűnik az az összes kinetikus energia? Egyenesen hővé alakul, és az, hogy alkatrészei hogyan birkóznak meg ezzel a hőterheléssel, jelentheti a különbséget a biztos fékezés és a veszélyes fékhatás-csökkenés között. Itt válik kritikussá a kovácsolt szénrosta és a kovácsolt alumínium közötti vita, amit sok összehasonlítás teljesen figyelmen kívül hagy.

A hőtani tulajdonságok talán nem vonzzák magukra a figyelmet olyan mértékben, mint az erő-súly arányok, mégis eldöntik, hogy alkatrészei túlélik-e az igénybevett körülményeket, vagy éppen akkor hibáznak, amikor a leginkább szükség lenne rájuk. Nézzük meg, hogyan kezelik ezt a két anyag a gyakorlatban!

Hőkezelés nagy teljesítményű alkalmazásokban

Amikor az alkatrészek terhelés alatt működnek, hőt termelnek. Féktárcsák, amelyek a mozgást fékező erővé alakítják, kerekek, amelyek elnyelik az út felületének súrlódását, felfüggesztési elemek, amelyek mérföldek során több ezer alkalommal hajlanak meg. Mindegyik alkalmazás hőmérsékleti kihívásokat teremt, amelyeket az anyagnak kezelnie kell.

A(z) Superteam Wheels által dokumentált tesztek szerint a folyamatos vagy intenzív fékezés a kerékperem hőmérsékletét 200 °C fölé emelheti (392 °F). A gyenge hőkezelés ezen hőmérsékletek mellett komoly következményekhez vezethet:

- Lefékeződés: Fokozatosan csökkenő fékerő, ahogy a hő felhalmozódik

- Anyagromlás: Gyanták puhatartása szénszálas kompozitokban vagy szerkezeti gyengülés

- Alkatrész-hiba: Torzulás, repedések, vagy akár gumiabroncs-robbanás túlmelegedett belső gumik miatt

- Biztonsági kockázatok: Kiszámíthatatlan teljesítmény, amikor a megbízhatóság a legfontosabb

Az egyes anyagok hőterhelésre adott válasza határozza meg, hogy melyik alkalmazásban milyen szerepet tölthetnek be.

Hővezetési összehasonlítás

A számok világos képet mutatnak. A kovácsolt alumínium hőt kb. 15–30-szor hatékonyabban vezeti, mint a kovácsolt szénszálas anyag. Ez nem apró különbség. Ez alapvetően megváltoztatja az egyes anyagok teljesítményét hőérzékeny alkalmazásokban.

| Hőmérsékleti tulajdonság | Forgálással készített alumínium | Forgatott szénszál | Gyakorlati hatás |

|---|---|---|---|

| Hővezetékenység (W/m·k) | 130 - 200 | 5 - 10 | Az alumínium 15–30-szor gyorsabban vezeti el a hőt |

| Hőelnyelési sebesség | Gyors felmelegedés, gyors lehűlés | Lassú felmelegedés, lassú lehűlés | Az alumínium fékezések között visszanyeri eredeti állapotát |

| A hőmérséklet tolerancia | Állékony 300°C+ hőmérsékletig | Gyanta korlátozza (150–200°C tipikus) | Az alumínium jobban ellenáll a szélsőséges hőnek |

| Hőkifejlődés | Magasabb (23,1–23,6 µm/m·°C) | Alacsonyabb (0,1–0,5 µm/m·°C) | A karbon hő hatására is megőrzi méreteit |

Adatok szerint Rinasclta Bike , a szénszálas kompozitok hővezetőképessége mindössze 5–10 W/m·K, míg az alumíniumé 130–205 W/m·K. Ezáltal az alumínium lényegesen hatékonyabban vezeti el a hőt a kritikus érintkezési pontokról.

De itt jön a finom különbség: a szénszálas anyag alacsonyabb hőtágulása miatt jobban megtartja méretállandóságát hőmérsékletváltozások hatására. Olyan alkatrészek, amelyeknek változó körülmények között is pontos tűréshatárokat kell megtartaniuk, profitálhatnak ebből a tulajdonságból. Nem arról van szó, hogy a szénszál egyetemesen rosszabb hőtulajdonságokkal rendelkezne. Inkább másfajta hőterheléseknél teljesít jobban, mint az alumínium.

Gyakorlati következmények az alkatrész-kiválasztásnál

Ezen hőtani különbségek megértése okosabb anyagválasztást tesz lehetővé konkrét alkalmazások esetén.

Kerék kiválasztása egyértelműen szemlélteti az ellentmondásokat. Amikor szénszálas és alumínium kerékpántokat hasonlítunk össze, a hőkérdés kritikus fontosságúvá válik a peremes fékeket használóknál. Az alumínium kerékpántok gyorsan felmelegszenek, de a fékezési események között ugyanolyan gyorsan le is hűlnek, így hosszabb lejtőkön is megbízható fékteljesítményt biztosítanak. A szénszálas kerékpánt lassabban melegszik fel, de a hőt hosszabb ideig megőrzi, így halmozódó hőterhelés keletkezik, amely lágyíthatja a műgyantákat, és csökkentheti a fékezési teljesítményt. Ez magyarázza, hogy miért részesítik még mindig előnyben sokan az alumínium kerékpántokat hegységi terepen történő használatnál, ha peremes fékeket alkalmaznak.

A kerékpár-ipar tapasztalata a szénszálas anyagokkal értékes tanulságokkal szolgál. A modern, magas hőátmeneti hőmérsékletű (high-TG) műgyanták és speciális féktárcsák jelentősen javították a szénszálas kerékpántok teljesítményét, az alumínium azonban továbbra is az arany standard a hőelvezetés terén technikai jellegű lejtőkön.

Fékalkatrészek kiváló hőelvezetést igényelnek. A féktartályok, tárcsák és kapcsolódó alkatrészek gyorsan képesek kell legyenek a hőenergia leadására, hogy fenntartsák a teljesítményt ismételt fékezési ciklusok során. Az öntött alumínium hővezető-képessége miatt ez itt természetes választás. Az anyag felszívja a fékezésből származó hőt, és gyorsan szétszórja, megakadályozva a hőfelhalmozódást, amely a teljesítmény csökkenését okozza.

Felfüggesztési alkatrészek másfajta hőmérsékleti kihívásokkal néznek szembe. Bár nem termelnek annyi hőt, mint a fékrendszerek, hőmérsékletingadozások mellett is állandó tulajdonságokat kell fenntartaniuk. Az öntött alumíniumnak köszönhetően a hajlításból és úti ütődésekből származó hőt hatékonyan elvezeti, így biztosítva az előrejelezhető csillapítási jellemzőket intenzív használat mellett is.

A hőtechnikai végső értékelés: az öntött alumínium egyértelműen győz a hőérzékeny alkalmazásokban, mint például a fékek és nagy igénybevételű kerékpárkerék esetében, míg az öntött szénszálas anyag hőstabilitása olyan alkalmazásokhoz illik, ahol a méretállandóság fontosabb, mint a hőelvezetés.

A hőteljesítmény csupán egy eleme a tulajdonlás összetett kérdésének. A következő, alapvető szempont: mi történik akkor, ha valami elromlik? A költségek és javíthatóság gyakran sokkal inkább meghatározzák a hosszú távú értéket, mint a kezdeti teljesítményjellemzők.

Költségelemzés és javíthatósági szempontok

Látta a teljesítményszámokat. Érti a hőtechnikai kompromisszumokat. De itt jön a kérdés, amely gyakran dönti el a gyakorlati anyagválasztást: valójában mennyibe kerül a tulajdonlás? Amikor összehasonlítjuk az ütvekovácsolt szénszálat az ütvekovácsolt alumíniummal, a kezdeti vételár csupán része a történetnek. A teljes kép magában foglalja a karbantartási igényeket, a javítási lehetőségeket és az érték megtartását hosszú távon.

Gondoljon erre így: az a lenyűgöző, decal-burkolatú szénszálas alkatrész esetleg hihetetlenül néz ki az első napon, de mi történik, ha egy véletlen kődarabba ütközik egy hegyi úton? A teljes tulajdonlási költség megértése segít bölcsen befektetni, nem csupán látványosan.

Kezdeti beruházás és hosszú távú érték

Nézzük meg a szobában lévő elefántot: mennyibe kerül a szénrosta a kovácsolt alumíniumhoz képest? A különbség jelentős, és érdemes tisztában lenni vele, mielőtt költségvetésbe fogna.

Adatok szerint Szénrosta felszerelés , a nyersanyag-költség körülbelül 5–10-szer magasabb a szénrostánál:

- Alumínium: Körülbelül 1,50–2,00 USD fontonként

- Szénszál: 10–20 USD vagy több fontonként

A nyersanyag-költségek azonban csak a kezdet. Mennyibe kerül a szénrosta, ha figyelembe vesszük a gyártás összetettségét? A szénrosta alkatrészek költsége tovább nő, mivel a termelés speciális berendezéseket, pontos környezeti vezérléseket és képzett szakembereket igényel. Minden lépés további költséget jelent, amely átcsapódik a végső árra.

Teljes kerékkészletek esetén a GVICHN szerint a szénrosta változatok általában 5000–15000 USD vagy több között mozognak, attól függően, hogy mekkorák és mennyire bonyolultak a tervek. Hasonló kovácsolt alumínium készletek legtöbb alkalmazásnál 1500–4000 USD-ba kerülnek. Ez tehát 3–5-szörös árprémiumot jelent a szénrosta esetében.

| Költségtényező | Forgatott szénszál | Forgálással készített alumínium |

|---|---|---|

| Nyersanyag (fontonként) | $10 - $20+ | $1,50 - $2,00 |

| Kerekkészlet (tipikus) | $5.000 - $15.000+ | $1.500 - $4.000 |

| Gyártási bonyolultság | Magas (speciális berendezés) | Mérsékelt (kialakult folyamatok) |

| Gyártási mennyiség skálázhatósága | Korlátozott skálagazdaságosság | Jelentős mennyiségi kedvezmények |

| Javítási költségek | Gyakran cserére szorul | Általában javítható |

Tehát mikor éri meg pénzügyileg a prémium? A korszendező anyag akkor válik vonzóvá, ha a súlycsökkentés mérhető előnyökhöz vezet. A profi versenycsapatok másodpercekre számítják ki az elmentett grammok hatását a körökön. Az űr- és repülőgépipari mérnökök az élettartam során megtakarított üzemanyagot kvantifikálják. Ezekben az esetekben a magasabb kezdeti költség olyan hozamot generál, amely indokolja a befektetést.

A legtöbb autórajongó és napi teljesítményalkalmazás számára az űrtartó alumínium nyújtja az arany középutat. Jelentős teljesítménynövekedést kapnak az öntött alternatívákkal szemben, anélkül, hogy a drága exotikus anyagokkal járó extrém költségeket vállalnák. Egy dekoratív karbonszál erősítés esetleg megadhatja a megjelenést, de az űrtartó alumínium a szerkezeti minőséget hozzáférhető áron biztosítja.

Javítási és karbantartási valóságok

Képzelje el a következő helyzetet: élvezettel vezet, amikor hirtelen törmelék csapódik a kerékbe. Ha öntött alumíniumról van szó, valószínűleg javítási költségekkel kell számolnia. Ha viszont öntött szénszálas anyagról van szó, akkor valószínűleg új kerék beszerzésére kényszerül. Ez a javíthatóság különbsége alapvetően megváltoztatja a tulajdonlás költségvetését.

Az öntött alumínium évtizedek óta tartó javítási infrastruktúra fejlődésének köszönheti előnyeit. Világszerte képzett szakemberek képesek gyakori sérülési esetek kezelésére bevált technikák alkalmazásával:

Öntött alumínium javítási lehetőségei

- Hűtőanyag Repedések és törések esetén minősített szakemberek hegeszthetik az alkatrészt, így visszaállítva annak szerkezeti integritását

- Feldolgozás: A kisebb deformálódások precíziós megmunkálási műveletekkel korrigálhatók

- Felületi utómunkálatok: A kozmetikai sérülések könnyen javíthatók csiszolással, tömítéssel és újrafestéssel

- Kiegyenesítés: A meghajlott alkatrészek gyakran kiegyenesíthetők speciális berendezések segítségével

- Felületkezelés: Anodizálás, porfestés vagy festés visszaállítja az esztétikát és a védettséget

A helyzet drámaian megváltozik a kovácsolt szénszállal. Szerintük A GVICHN a szénszálas kerékreparálási lehetőségek rendkívül korlátozottak az alumíniumkerékhez képest, és a legtöbb sérülés esetén a kerék teljes cseréje szükséges javítás helyett.

Kovácsolt szénszálas javítási lehetőségek

- Kisebb esztétikai javítások: A felületi karcolások a tisztítórétegen esetleg javíthatók

- Teljes csere: Bármilyen szerkezeti sérülés általában a teljes alkatrész cserét igényli

- Speciális értékelés: Nem romboló vizsgálat szükséges lehet a belső sérülések felméréséhez

- Korlátozott szervizhálózat: Kevesebb olyan létesítmény, amely képes szénszálas elemek értékelésére és javítására

Miért ilyen drámai a különbség? A kovácsolt szénszálas anyag kompozit jellege olyan javítási kihívásokat teremt, amelyek fémeknél nem fordulnak elő. Amikor az alumínium deformálódik, az anyag folytonos marad. Kristályszerkezete visszahajlítható az eredeti specifikációkhoz. A szénszálas kompozitok rostokból és gyantamátrixból állnak. A sérülés ezt a kötést olyan módon bontja meg, amit egyszerű javításokkal nem lehet orvosolni. Belső rétegződés vagy rostsérülés láthatatlan lehet a felületről, mégis veszélyeztetheti a szerkezeti integritást.

Ez a javíthatósági előny jelentősen meghosszabbítja az alumínium gyakorlati élettartamát. Egy kovácsolt alumínium kerék, amely járdaütődés miatt sérült, gyakran újra használhatóvá válik szakszerű javítás után. Ugyanez az ütközés szénszálnál belső repedéseket okozhat, amelyek a komponenst akkor is biztonságtalanná teszik, ha külsőleg épnek tűnik.

Gyártási mennyiség és ellátási lánc előnyei

Itt egy tényező, amelyről ritkán beszélnek: mennyire befolyásolja az alumínium súlya a vásárlási döntését, ha a beszerzési lánc megbízhatósága számít? Az alumíniumkovácsolat élvezheti az autóipari ellátási láncok régóta meglévő infrastruktúráját, amelyet a szénszálnak egyszerűen nincs módja utolérni.

Az alumíniumkovácsoló iparág mögött évtizedekig tartó infrastrukturális fejlődés áll. Több szállító verseng az üzletekért, ami elősegíti az innovációt, és fenntartja az árversenyképességet. Amikor pótalkatrészekre vagy további alkatrészekre van szüksége, az elérhetőség ritkán okoz problémát. A szállítási határidők előrejelezhetőek maradnak, és a minőségi szabványok jól kialakultak az egész iparágban.

A szénszálgyártás továbbra is specializáltabb. Kevesebb gyártó jelent kevesebb versenyt és magasabb árakat. Az ellátási zavarok súlyosabban érintik az elérhetőséget. A minőség jelentősen eltérhet a különböző termelők között, ami gondos szállítóminősítést igényel.

A vállalkozások számára, amelyek nagy mennyiségben szerzik be az alkatrészeket, ennek a fejlett ellátási láncnak a gyakorlati előnyei: kiszámíthatóbb költségek, megbízható szállítási ütemtervek és megalapozott minőségi standardok. A szénrosts anyagok teljesítménybeli előnyeinek nemcsak az alkatrész magasabb költségét, hanem az ellátási lánc növekedett bonyolultságát is indokolniuk kell.

A költségek valóságában: az űrtartalmú szénrosta prémium árat igényel, ami súlykritikus szakmai alkalmazások esetén értelmezhető, míg az űrtartalmú alumínium a legtöbb mindennapi felhasználásnál kiváló teljesítményt nyújt, jobb javíthatósággal és megbízhatóbb ellátási lánccal.

Most, hogy a költség- és javíthatósági tényezők világosak, készen áll a gyakorlati haszonra: konkrét ajánlások az anyagok alkalmazáshoz való hozzárendelésére. Nézzük meg pontosan, mikor melyik anyag biztosítja a legjobb értéket az egyes gyakori használati eseteknél.

Alkalmazásspecifikus anyagválasztási útmutató

Átismerte a műszaki specifikációkat, megértette a költségek jelentőségét, és átlátja a hőmérsékleti kompromisszumokat. Most jön a gyakorlati kérdés: melyik anyag illik az Ön konkrét alkalmazásába? A válasz nem egyetemes. Az attól függ, hogy mit épít, hogyan fogják használni, és mely teljesítményjellemzők a legfontosabbak az adott céljai szempontjából.

Tisztázzuk az összetettséget egyértelmű, alkalmazás-specifikus ajánlásokkal. Akár járműipari alkatrészek beszerzésével foglalkozik, akár repülőgépipari alkatrészeket határoz meg, vagy fogyasztói termékeket választ, ez az útmutató a valós üzemeltetési igények alapján illeszti az anyagot a célhoz.

Járműipari alkatrész-kiválasztási útmutató

A járműipar nyújtja a legszembetűnőbb különbségeket az űrtartalmú szénrosta és az űrtartalmú alumínium között. Mindegyik alkatrész-kategóriának megvannak a saját követelményei, amelyek inkább az egyik vagy másik anyagot részesítik előnyben.

| Alkatrész kategória | Ajánlott anyag | Fő indokolás |

|---|---|---|

| Felfüggesztő karok | Forgálással készített alumínium | Hőállóság, fáradási élettartam, javíthatóság, előrejelezhető meghibásodási módok |

| Hajtógöndörök | Forgálással készített alumínium | Hőkezelés, ciklikus terhelhetőség, megalapozott gyártás |

| Féknyereg | Forgálással készített alumínium | Kiváló hőelvezetés, megmunkálhatóság, karbantartási hozzáférhetőség |

| Testpanelek | Forgatott szénszál | Maximális súlycsökkentés, esztétikai megjelenés, alacsony hőfeszültség |

| Belső berendezés | Forgatott szénszál | Prémium megjelenés, súlycsökkentés, összetett formák kialakíthatósága |

| Kerekek (utcai használat) | Forgálással készített alumínium | Javíthatóság, költséghatékonyság, igazolt tartósság |

| Kerekek (verseny) | Akár az egyik, akár a másik (alkalmazástól függően) | Súlykritikus kategóriákhoz szén; tartósság/megbízhatóság érdekében alumínium |

| Motorösszetevők | Forgálással készített alumínium | Hőállóság, fáradási ellenállás, precíziós megmunkálhatóság |

Ha szén- és alumíniumkeréktárcsákat hasonlítunk össze közúti járművekhez, az űrteljesített alumínium kerül előnybe a gyakorlati alkalmazhatóság tekintetében. Az Evolve GT szerint az alumínium olyan sokoldalú és költséghatékony megoldást nyújt, amely kiváló egyensúlyt teremt a teljesítmény és az ár között. Egyedül a javíthatóság előnye is indokolttá teszi ezt a választást napi használatra szánt járművek esetében, ahol a járdaszegélyekkel és úton található törmelékkel való érintkezés elkerülhetetlen valóság.

A szénszálas és alumínium keréktárcsák súlykülönbsége csak akkor válik döntő fontosságúvá, ha minden gramm mérhető teljesítményjavulást jelent. A profi versenycsapatok a körök időeredményeinek alapján indokolják a szénkerékkel szembeni alumíniumkerék-választást, nem pedig esztétikai preferenciák alapján. Hétvégi pályás rajongók számára az űrteljesített alumínium keréktárcsák a teljesítmény 90%-át nyújtják egy tört részének az árán, ráadásul jóval jobb sérülésállósággal rendelkeznek.

Repülőgépipari és versenyzési alkalmazások

Amikor a teljesítmény elsődlegessé válik az árképzéshez képest, az anyagválasztás számítása drasztikusan megváltozik. A szénrostszerkezetek versenyzési alkalmazásai bemutatják, hol talál igazolást a prémium árazás.

A profi motorsportban a súlycsökkentés minden járműrendszerre kumulatív hatással van. A könnyebb kerekek csökkentik a rugózatlan tömeget, javítva a felfüggesztés reakcióképességét. A könnyebb karosszériapanelek alacsonyabbra viszik a tömegközéppontot, növelve a kanyarodási képességet. Az összhatás akár másodpercekkel gyorsabb köridőt is jelenthet. Ilyen szinten a szénrostszerkezet és az alumínium közötti vita egyértelműen a szénrost javára dől el a súlyérzékeny alkatrészeknél.

Repülőipari sajátosságok

- Quadalkatrészek: Az előregyártott szénrostszerkezet súly-erő aránya maximalizálja a repülési időt és a teherbírást

- Műholdszerkezetek: A hőstabilitás és a súlycsökkentés indokolja a prémium anyagköltségeket

- Repülőgép belső panelek: Az ezer számláló repülés során elért súlycsökkentés mérhető üzemanyagmegtakarítást eredményez

- Helikopteralkatrészek: A rotációs tömegcsökkentés javítja a válaszkészséget és az üzemanyag-hatékonyságot

Versenyjárművekhez kifejlesztett alkalmazások

- Karosszériapanelek: Az extrudált szénrostszerkezet maximális tömegcsökkentést biztosít kiváló aerodinamikai felületminőséggel

- Alkatrészek az alvázhoz: A különböző anyagok kombinációja optimalizálja az erősség-súly arányt különböző terhelési viszonyok mellett

- Biztonsági szerkezetek: Az alumíniumot gyakran részesítik előnyben ütközési helyzeteknél a kiszámítható deformálódási jellemzői miatt

- Hajtóművek: Az extrudált alumínium alkalmas a hőterhelésre és ismétlődő igénybevételre kritikus meghajtási alkalmazásokban

Az íjász sportág egy érdekes párhuzamot mutat. A versenyző íjászok akkor választanak szénrostdarabokat, amikor a tömegeloszlás befolyásolja a célzási pontosságot, és elfogadják a magasabb árat a mérhető teljesítménynövekedésért. A szabadidős használatra az emberek gyakran alumínium alternatívákat választanak, amelyek kiváló teljesítményt nyújtanak elérhetőbb áron.

Fogyasztói termékekkel kapcsolatos megfontolások

Az autó- és űriparon túl a fogyasztási cikkek anyagválasztása hasonló logikát követ, de más súlyozással. Az esztétikai megjelenés, a márkakép és a felhasználói élmény gyakran ugyanolyan fontos szempont, mint a tisztán teljesítményalapú mérőszámok.

| TERMÉK KATEGÓRIA | Ajánlott anyag | Elsődleges kiválasztási tényezők |

|---|---|---|

| Mozgássegítő eszközök | Forgatott szénszál | Felhasználói fáradtság csökkentése, könnyű szállíthatóság, napi használhatóság |

| Sporteszközök | Alkalmazástól függően | A súly és a tartósság igénye eltérő a sportáganként |

| Elektronikai házak | Forgatott szénszál | Prémium pozícionálás, hőstabilitás, elektromágneses tulajdonságok |

| Kültéri berendezések | Forgálással készített alumínium | Tartósság, javíthatóság, költséghatékonyság |

A szénrosta kerekesszék-piac tökéletes példa az anyag és alkalmazás összhangjára. A felhasználók naponta többször is szállítják széküket, és minden kilogramm megtakarítás csökkenti a fáradtságot, és növeli az önállóságot. A magasabb ár megtérül a minőség éveken át tartó javulásában, amit a mindennapi használat során éreznek.

A sportfelszerelések finomhangolt kiválasztást igényelnek. Egy szénrosts íj olyan teljesítményelőnyöket kínál, amelyeket a versenylő íjászok elvárnak, míg a szabadidős lövészek gyakran az alumínium tartósságát és árértékét részesítik előnyben. A teniszütők, golffütők és kerékpáralkatrészek hasonló mintát követnek: a profi és komoly amatőr felhasználók meg tudják indokolni a szénrosts anyagköltségeket, míg a laza résztvevők gyakran megelégszenek az alkalmas alumínium alternatívákkal.

Anyagválasztás

Az döntési keret három fő kérdésre egyszerűsíthető:

- Csökkenti-e a súlycsökkentés mérhető teljesítménynövekedést? Ha igen, akkor a szénrosts komolyan fontolóra vételre érdemes.

- Fontos-e az eszköz javíthatósága az Ön felhasználási esetében? Ha igen, az öntött alumínium jelentős gyakorlati előnyökkel rendelkezik.

- Hat-e a hőelvezetés a teljesítményre vagy a biztonságra? Ha igen, az alumínium jobb hővezetése gyakran döntő tényező.

Válasszon kovácsolt szénszálat, ha a súlycsökkentés mérhető előnyöket biztosít, amelyek indokolják az árképzési prémiumot. Válasszon kovácsolt alumíniumot, ha a tartósság, javíthatóság, hőkezelés vagy költséghatékonyság az elsődleges szempont.

Most, hogy az alkalmazás-specifikus iránymutatások már világosak, egyetlen kérdés maradt: hogyan vonják le mindezekből a tényezőkből a végleges döntést saját konkrét helyzetükben? Az utolsó fejezet összegzi az eddig vizsgáltakat, és gyakorlati ajánlásokká formálja őket.

Záró ajánlások és intelligens anyagválasztás

Áttekintette az anyagok mechanikai tulajdonságait, hőtani jellemzőit, költségeit és az alkalmazásonkénti kompromisszumokat. Most ideje ezeket minden szempontot egyértelmű, alkalmazható iránymutatássá összeszedni. Legyen szó alkatrészek beszerzéséről versenyprogramhoz, sorozatgyártású járművek alkatrészeinek meghatározásáról, vagy repülőgépipari alkalmazások anyagválasztásáról, ezek az ajánlások segítenek megalapozott döntéseket hozni.

A kovácsolt szénszálas és a kovácsolt alumínium közötti vita nem hoz egyetemes győztest. Mindegyik anyag bizonyos helyzetekben kerül előnybe, míg másokban hátrányt jelent. Annak megértése, hogy mely helyzetek illenek az igényeidhez, dönti el, hogy maximális értéket tudsz-e kihozni befektetésedből.

A végső döntés meghozatala

Sűrítsük le az összehasonlítást lényegére. Megfelelő választás a szénszál az adott alkalmazásodhoz? Ez teljes egészében az elsődleges szempontjaidtól és korlátoktól függ.

A kovácsolt szénszál akkor győz, amikor a tömegcsökkentés mérhető teljesítménynövekedést eredményez, ami indokolja a prémium árat. A kovácsolt alumínium akkor győz, amikor a tartósság, javíthatóság, hőkezelés és költséghatékonyság az elsődleges szempont.

Vedd figyelembe ezeket a döntési tényezőket fontossági sorrendben az adott alkalmazásodhoz:

- Súlyérzékenység: Mennyi teljesítménynövekedést jelent az egyes grammok megtakarítása? A profi versenyzés és az űripari alkalmazások gyakran indokolják a súlycsökkentés bármilyen költségét. Az utcai járművek és fogyasztási cikkek ritkán hoznak összehasonlítható hasznot.

- Hőterhelés: Jelentős hőtermelésnek vagy hőmérséklet-ingadozásnak lesz kitéve az alkatrész? A fékrendszerek, meghajtási alkatrészek és nagy igénybevételű felfüggesztési elemek előnyben részesítik az alumínium jobb hővezető-képességét.

- Sérüléstűrés: Mi történik, ha valami elromlik? Az alumínium javíthatósága meghosszabbítja a szervizelési élettartamot, és csökkenti a cserék költségeit. A szénszálas anyag sérülése általában teljes cserét jelent.

- Költségvetési Korlátozások: Hozza-e arányos értéknövekedést az alumíniumhoz képest 3–5-szörös árpremium a szénszálnál? Legyen őszinte: teljesítményt vagy esztétikát vásárol?

- Ellátási lánc megbízhatósága: Elfogadhatóak-e a hosszabb szállítási határidők és a korlátozott javítási lehetőségek? Az alumínium érett ellátási lánca olyan megjósolhatóságot kínál, amelyre a szénszálnak nincs példája.

Az ítélet különböző felhasználói profilokra

Az optimális anyagválasztás pontosan illeszkedik konkrét alkalmazási céljához. Íme, hogyan kellene a döntést megközelíteniük a különböző felhasználói profiloknak.

Professionális versenycsoportok

Amikor a köridők minden költséget igazolnak, az űzött szénszálas anyag testrészekre, aerodinamikai elemekre és tömegkritikus szerkezetekre kerül. Ugyanakkor még a legmagasabb szinten is az űzött alumínium marad az elsődleges választás hőkritikus fékalkatrészekhez, előrejelezhető deformációt igénylő biztonsági szerkezetekhez, valamint ciklikus hőterhelésnek kitett meghajtási elemekhez. A legokosabb csapatok mindkét anyagot stratégiai módon használják, ahelyett hogy kizárólag az egyiket választanák.

Teljesítmény iránt érdeklődők és pályanapokon részt vevők

Az űzött alumínium nyújtja a legjobb értékajánlatot. Jelentős tömegcsökkentést ér el az öntött alternatívákhoz képest, kiváló tartóssággal rendelkezik ismételt használat mellett, és javítható, amikor a szükségszerű baleset bekövetkezik. Tartsa meg a szénszálas költségkeretet azokra az alkatrészekre, ahol maximális hatást fejt ki, például szénszálas ruházatra és könnyűsúlyú biztonsági felszerelésekre, ne pedig az egész járművön átívelő prémium árképzésre.

Gyártók és beszállítók

A tömeggyártás előnyben részesíti az űltömörített alumínium meglévő gyártási infrastruktúráját és kiszámítható költségeit. Azok számára a gyártók számára, akik űltömörített alumínium alkatrészeket választanak, egy A szövetek tanúsított gyártókkal való együttműködés biztosítja a minőséget és megbízhatóságot a kritikus járműipari alkatrészek esetében. Ez a tanúsítvány igazolja az elköteleződést az autóipari specifikus minőségirányítás, hibák megelőzése és folyamatos fejlesztés iránt.

Szervezetek, mint például Shaoyi (Ningbo) Metal Technology kombinálja az IATF 16949 tanúsítást olyan gyártási rugalmassággal, amely figyelembe veszi a valós láncellátási igényeket. A gyors prototípusgyártás 10 napon belüli lehetőségétől kezdve egészen a nagy tömegű sorozatgyártásig terjedő képességük lehetővé teszi, hogy gyorsan érvényesítse terveit, mielőtt a gyártási mennyiségekre elkötelezné magát. A saját mérnöki háttérrel rendelkező csapat biztosítja, hogy az olyan alkatrészek, mint a futóműkarok és meghajtó tengelyek pontosan megfeleljenek az előírt specifikációknak, míg a Ningbo-kikötőhöz közeli stratégiai elhelyezkedésük gyors globális szállítást tesz lehetővé; a tanúsított gyártási partnerek így egyszerűsítik a beszerzést, miközben fenntartják a szigorú minőségellenőrzést.

Repülési és védelmi vállalkozók

A súlycsökkentés gyakran indokolja a szénszálas anyagok magasabb árát, ha az üzemanyagköltségeket vagy a hasznos teherkapacitás javulását az egész repülőgép-élettartamra vetítjük. Ugyanakkor az alumínium megőrzi pozícióját olyan alkatrészeknél, amelyek hőkezelést, terepen történő javíthatóságot vagy kiszámítható meghibásodási jellemzőket igényelnek. A különböző anyagok kombinált alkalmazása általában az összrendszerműködést optimalizálja.

Fogyasztási cikkeket tervezők

Igazítsa az anyagot a felhasználó értékérzetéhez. A prémium piacok, mint a felsőkategóriás elektronika, luxustermékek és a szénszálas ruházat profitálnak a szénszálas anyag esztétikai hatásából és könnyűségéből. A tömegpiaci termékek általában az alumínium költséghatékonyságát és tartósságát részesítik előnyben, a szénszál alkalmazását díszelemekre vagy marketingkülönbségtételre korlátozva.

Az okos anyagválasztás nem arról szól, hogy melyik az „legjobb” anyag. Hanem arról, hogy az anyagjellemzők megfeleljenek a felhasználási követelményeknek, miközben tiszteletben tartják a költségvetési korlátokat és ellátási lánc-korlátozásokat.

Az Ön útja előre

Ezzel az átfogó összehasonlítással most már bizalommal közelíthet a anyagválasztáshoz. Ne feledje, hogy az alumínium és a szénszálas anyagok közötti döntés ritkán egyetlen tényezőn múlik. A nyerő választás az alkalmazására, költségvetésére és teljesítményigényeire jellemző több szempont kiegyensúlyozását jelenti.

Olyan alkatrészek esetében, ahol az űrtartós alumínium értelmes választás, elsőbbséget kell adni azon beszállítóknak, akiknek igazolt minőségi rendszere és gyártási rugalmassága van. Olyan alkalmazásoknál, amelyek a szénszálas anyagok súlyelőnyét igénylik, ügyeljen arra, hogy költségvetése figyelembe vegye a prémium árképzést és a korlátozott javíthatóságot.

Akár versenyautókat épít, akár repülőgépalkatrészeket határoz meg, akár fogyasztási cikkeket fejleszt, a megfelelő anyagválasztás erősíti a tervezési szándékát. Döntsön bölcsen, forrásoljon gondosan, és hagyja, hogy az anyagtulajdonságok a célok elérése érdekében dolgozzanak, ne ellenük.

Gyakran ismételt kérdések az űrtartós szénszálról és az űrtartós alumíniumról

1. Jobbak-e a szénszálas kerékgyűrűk, mint az űrtartós alumíniumok?

Az alkalmazási esettől függ. A szénszálas keréktárcsák kiváló súlycsökkentést nyújtanak, 40–50%-kal csökkentve a rugózatlan tömeget az alumíniumhoz képest, ami javítja a gyorsulást és a vezethetőséget. Ugyanakkor az öntött alumínium keréktárcsák jobb tartósságot, javíthatóságot és költséghatékonyságot kínálnak napi használat mellett. A szénszálas keréktárcsák érzékenyebbek ütés okozta sérülésekre, és sérülés esetén általában teljes cserére szorulnak, míg az alumínium keréktárcsákat gyakran ki lehet javítani. Olyan pályafelhasználásoknál, ahol a körök ideje indokolja a prémium árat, a szénszál kiváló választás. Utcai használatra az öntött alumínium kínálja az optimális egyensúlyt a teljesítmény és a praktikusság között.

2. Mekkora az erősségkülönbség az öntött szénszál és az öntött alumínium között?

Az űrtartalmú szénszálas anyag lényegesen magasabb szilárdság-tömeg arányt mutat az űrtartalmú alumíniumhoz képest. Hajlítóvizsgálatok során a 6082-T6 alumíniummal szemben az űrtartalmú szénszál majdnem kétszeres terhelést bír el a meghibásodás előtt (220 kg vs. 120 kg). Ugyanakkor az űrtartalmú alumínium magasabb rugalmassági modulus értékkel rendelkezik (körülbelül 70 GPa vs. 30–50 GPa), ami azt jelenti, hogy hatékonyabban ellenáll a deformálódásnak terhelés alatt. Az alumínium ciklikus terhelési alkalmazásokban is jobb fáradási ellenállást nyújt, és kiszámíthatóbb hibázási módokkal rendelkezik, ezért elsőbbséget élvez biztonságtechnikai szempontból fontos alkatrészeknél, mint a lengéscsillapító karok és fékrendszerek.

3. Mennyivel drágább a szénszál az alumíniumhoz képest?

A szénszálas anyag nyersanyag-szinten körülbelül 5–10-szer drágább, mint az alumínium: míg az alumínium ára 1,50–2,00 USD fontonként, a szénszálas anyag 10–20 USD+ fontonként. Teljes kerékkészletek esetén a szénszálas megoldások ára 5000–15000 USD vagy több, míg az összehasonlítható, kovácsolt alumínium készletek 1500–4000 USD között mozognak. A gyártás bonyolultsága további költségeket jelent a szénszálas anyagnál, amely speciális felszereléseket és képzett szakembereket igényel. Emellett a szénszálas alkatrészek sérülés esetén általában teljes cserét igényelnek, míg az alumínium alkatrészeket gyakran javítani lehet, ami befolyásolja a tulajdonlás teljes költségét.

4. Melyik anyag kezeli jobban a hőt gépjárművek alkalmazásaihoz?

A kovácsolt alumínium kiválóan alkalmas hőkezelésre, hővezető-képessége 130–200 W/m·K, szemben az 5–10 W/m·K értékkel a kovácsolt szénszállal. Ezáltal az alumínium 15–30-szor hatékonyabb a hő elvezetésében. Fékelemek, motoralkatrészek és minden olyan alkalmazás esetén, ahol a hőfelhalmozódás befolyásolja a teljesítményt vagy a biztonságot, az alumínium a nyilvánvaló választás. A szénszálas anyag alacsonyabb hővezető-képessége ismételt fékezés során hőfelhalmozódást okozhat, ami potenciálisan megpuhítja a gyantákat és csökkenti a teljesítményt. Ugyanakkor a szénszál jobb méretstabilitást nyújt hőmérsékletváltozások mellett, mivel alacsonyabb a hőtágulása.

5. Javíthatók-e a kovácsolt szénszálas alkatrészek sérülés esetén?

A kovácsolt szénszálas anyagnak lényegesen korlátozottabbak a javítási lehetőségei, mint a kovácsolt alumíniumnak. Míg a felületi rétegek esetleges kisebb, kozmetikai karcolásai még javíthatók, addig bármilyen szerkezeti sérülés általában a teljes alkatrész cseréjét igényli. A szénszál kompozit jellege miatt az anyag belsejében fellépő károk, például a rétegződés vagy a szálak eltörése, a felületről láthatatlanok lehetnek, mégis veszélyeztethetik a szerkezeti integritást. Ezzel szemben a kovácsolt alumínium hegeszthető, megmunkálható, kiegyenesíthető és újra felületkezelhető. Ez a javíthatósági különbség jelentősen befolyásolja a tulajdonlás költségeit, különösen olyan alkalmazásoknál, ahol az úton lévő törmelék vagy ütközések miatt nagyobb az igénybevétel.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —