Az autóipari kivezetőjavítás lényeges módszerei a maximális teljesítményért

TL;DR

Az autóipari sablonjavítási módszerek egy olyan tevékenységsort foglalnak magukban, amely a proaktív, megelőző karbantartástól kezdve az indokolt, összetett javításokig terjednek. A fő elv az, hogy rendszeresen ellenőrizzék, tisztítsák, élezésük és optimalizálják a sablonokat a meghibásodások megelőzése érdekében. Amikor sérülés következik be, akkor pontossági gyalulás, lézeres hegesztés és alkatrészcsere segítségével állítják helyre a működőképességet, így biztosítva a maximális termelékenységet és az állandó minőségű alkatrészek gyártását.

Sablonkarbantartás és sablonjavítás közötti különbség megértése

Az autógyártás világában a „sablonkarbantartás” és „sablonjavítás” kifejezéseket gyakran használják felcserélhetően, de ezek alapvetően eltérő filozófiákat és gyakorlatokat jelentenek. Ennek a különbségnek a megértése az első lépés egy olyan hatékony rendszer kialakítása felé, amely minimalizálja a leállásokat, és maximalizálja a kritikus szerszámok élettartamát. Az egyik megközelítés proaktív és ütemezett jellegű, míg a másik reaktív, gyakran sürgős.

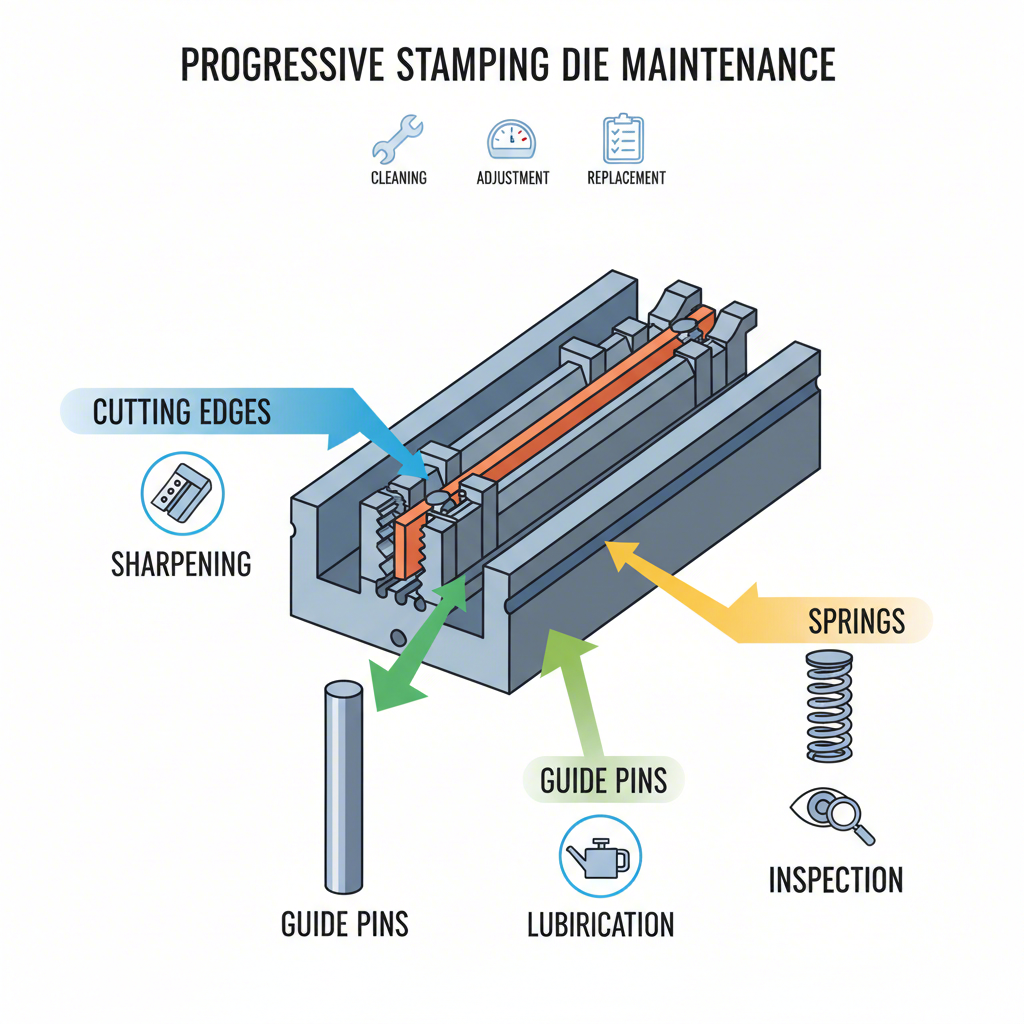

Az alkatrész-kezelés egy szisztematikus, megelőző stratégia. Fő célja a problémák megelőzése még azelőtt, hogy kialakulnának. Ahogyan a szakértők is kiemelik, ez rendszeres, ütemezett tevékenységeket foglal magában, mint például a vágófelületek élezése, az alkatrészek tisztítása, laza elemek – például igazítócsapok vagy csavarok – ellenőrzése, valamint alkatrészek, mint például rugók cseréje még meghibásodásuk előtt. A cél az, hogy az alkatrész optimális működési paramétereken belül maradjon, biztosítva ezzel az alkatrészek minőségének állandóságát és megakadályozva a váratlan termelési leállásokat. Egy jól végrehajtott karbantartási program a hatékony gyártás alappillére, közvetlenül hozzájárulva a berendezések megbízhatóságának javulásához és a selejt miatti költségek csökkentéséhez.

A sablonjavítás viszont egy reaktív folyamat. Akkor kerül sor rá, amikor a sablon már meghibásodott, vagy olyan alkatrészeket gyárt, amelyek nem felelnek meg a specifikációnak. Ez magában foglalhatja például egy repedt sablonrész javítását, egy sérült felület hegesztését alkatrész-hiba után, vagy súlyos ragadásos probléma kezelését. Bár szükséges, a túlzott javításra való támaszkodás alapvető problémákra utal a tervezésben, a beállításban vagy magában a karbantartási programban. A gyakori javítások költségesek, nemcsak munkaerő és anyagköltség tekintetében, hanem elveszett sajtolási idő és termelési késleltetések formájában is. Egy olyan gyártóüzem, amely folyamatosan „javítási módban” működik, gyakran küzd hatékonysági hiányosságokkal és kiszámíthatatlan kimenettel.

A stratégiai különbségek jobb szemléltetése érdekében tekintsük a következő összehasonlítást:

| Aspektus | Szerszám karbantartás | Sablonjavítás |

|---|---|---|

| Időzítés | Proaktív és ütemezett | Reaktív és nem ütemezett |

| Törzs | Meghibásodás megelőzése, minőség biztosítása | Funkció visszaállítása meghibásodás után |

| Költség | Alacsonyabb, előrejelezhető üzemeltetési költség | Magasabb, előre nem látható sürgősségi költség |

| Hatás a gyártásra | Minimális zavar | Jelentős leállásokat okoz |

| Tipikus tevékenységek | Tisztítás, élezés, ellenőrzés, kenés | Hegesztés, repedések csiszolása, eltört alkatrészek cseréje |

Végül is egy sikeres működtetés a karbantartást helyezi előtérbe, hogy minimalizálja a javítás szükségességét. A szigorú megelőző karbantartási ütemterv alkalmazásával a gyártók felismerhetik és kezelhetik a kopást, mielőtt az katasztrofális meghibásodáshoz vezetne. Ez az adatvezérelt módszer, amely gyakran hivatalos munkalaprendszeren keresztül kerül kezelésre, átalakítja az sablonkészítő üzemet egy reaktív tűzoltó egységből egy proaktív minőségi és termelékenységi erőssé.

Az sablonjavítás és karbantartás alapvető módszerei

Egy átfogó sablonkarbantartási program több alapvető módszert is igénybe vesz, amelyek a leggyakoribb kopás- és meghibásodási forrásokra fókuszálnak. Ezek a technikák, ha helyesen és következetesen alkalmazzák őket, a megelőző karbantartás és a kisebb javítási műveletek alapját képezik. Biztosítják, hogy a sablonok élesek maradjanak, megfelelően igazítva legyenek, és ne legyenek szennyeződések, amelyek károkat vagy alkatrészhibákat okozhatnak.

Az élezés az egyik legfontosabb karbantartási feladat. Idővel a bélyegzési szerszámok vágóélei és ütőfelületei természetesen elkopnak, ami rossz minőségű peremeket eredményez a bélyegzett alkatrészeknél, valamint növeli a terhelést a szerszámon és a sajtón. A megfelelő élezés többet jelent, mint egyszerűen lecsiszolni a felületet. Megfelelő csiszolókorong típusának használatát igényli az adott szerszámacélhoz, hogy elkerülje a túlmelegedést, amely megpuhíthatja az anyagot, és repedéseket okozhat. Továbbá, a megfelelő vágóél-hajlásszög – a vágó részekre eső szög – csiszolása elengedhetetlen a vágóerő csökkentéséhez, a mechanikai sokk minimalizálásához, valamint a szerszám és a sajtó élettartamának meghosszabbításához.

A rétegelt lemezhasználat egy másik kulcsfontosságú technika, amelyet a bélyegző alkatrészek pontos időzítésének és igazításának fenntartására használnak. A rétegelt lemezek vékony fémlemezek, amelyeket a bélyegző szakaszok alá helyeznek a magasságuk beállításához. Ennek azonban körültekintően kell történnie. Túl sok vékony rétegelt lemez használata 'ruganyos' hatást eredményezhet, ami nem kívánt mozgást enged, és így a termék minőségének ingadozásához vezethet. Az ajánlott gyakorlat, hogy minden lehetséges esetben kevesebb, de vastagabb rétegelt lemezt használjunk. E folyamat során kiemelten fontos, hogy minden rétegelt lemez burkolatmentes legyen, és megfelelő hézag legyen a csavarok, illesztőcsapok és selejtlyukak számára, hogy elkerüljük az akadályoztatást.

A szabályos tisztítási és ellenőrzési rutin vitathatatlanul a legfontosabb megelőző intézkedés. A rendszeres ellenőrzés lehetővé teszi a műszaki dolgozók számára, hogy korai szakaszban észrevegyék a potenciális problémákat, mielőtt azok komoly javításokká fajulnának. A teljes körű folyamat több kulcsfontosságú lépést is tartalmaz:

- Ellenőrizze a laza rögzítőelemeket: Rendszeresen ellenőrizze, hogy az összes csavar és ék megfelelően feszes és a helyén van-e. A laza alkatrész igazolatlansághoz és katasztrofális bélyeg meghibásodáshoz vezethet.

- Kopás és sérülés ellenőrzése: Keressen nyomokat ragadásra (a felületek egymáshoz tapadásából eredő kopásforma), valamint repedt vagy töredezett bélyegszakaszokra, amelyeket ki kell cserélni.

- Rugók és alkatrészek vizsgálata: Ellenőrizze a törött rugókat, és cserélje ki őket, ha közel vannak élettartamuk végéhez. Győződjön meg arról, hogy minden vágóütő megfelelően rögzítve van a tartóikban.

- Tisztítás és kenés: Távolítsa el az összes szennyeződést, darabkákat és kenőanyag-felhalmozódást a bélyegből. Tisztítás után kenje meg az összes szükséges illeszkedő felületet, hogy zavartalan működés legyen.

Az ezekhez a feladatokhoz szükséges eszközök alapvetőktől a speciális eszközökig terjedhetnek. Egy tipikus bélyegkarbantartó eszközkészlet tartalmazhat:

- Pontossági köszörűkorongok (az adott szerszámacélhoz kiválasztva)

- Olajkövet és gyémántreszelőket finom felületi befejezéshez

- Pontossági mérőeszközök, mint például tolómérők és mikrométerek

- Nyomatékkulcsok, amelyek biztosítják, hogy a rögzítőelemeket előírás szerinti feszítési nyomatékkal húzzák meg

- Tisztítószerek és megfelelő kenőanyagok

Ezen alapvető módszerek elsajátításával az sajtolóüzemek jelentősen csökkenthetik a nagyjavítások gyakoriságát, meghosszabbíthatják szerszámaik élettartamát, és biztosíthatják a minőségi autóalkatrészek folyamatos előállítását.

Korszerű és gyors javítási technikák

Habár a rendszeres karbantartás számos problémát megelőzhet, bizonyos típusú elhasználódások vagy sérülések korszerűbb technológiai beavatkozást igényelnek. Összetett autókarosszéria-sajtolóformák esetén, ahol a pontosság kiemelten fontos, és a leállás rendkívül költséges, elengedhetetlenek a korszerű és gyors javítási technikák. Ezek a módszerek a hagyományos csiszoláson és hézagtömésen túlmutatva kifinomult technológiát alkalmaznak ahhoz, hogy egy forma eredeti geometriáját és felületi tulajdonságait rendkívül pontosan helyreállítsák.

Az egyik leghatékonyabb modern módszer a **lézeres hegesztés vagy felületi rétegképzés**. Ez a technika nagy energiájú lézersugarat használ, amellyel kitöltő anyagot (gyakran ötvözetpor vagy huzal) olvasztanak fel az olló sérült vagy elhasználódott területén. Ez a folyamat kivételesen erős és tartós, sűrű, fémesen kötött javítóréteget hoz létre. A lézeres hegesztés fő előnye a minimális hőhatású zóna (HAZ). Hagyományos hegesztéssel ellentétben, amely nagyobb területet melegít, és torzulásveszélyt jelenthet az egész ollórészre, a lézer intenzív energiáját egy nagyon kis ponton koncentrálja. Ez a pontosság lehetővé teszi az összetett geometriájú elemek javítását anélkül, hogy veszélyeztetné a környező szerszámacél integritását.

Egy másik nagy pontosságú módszer az **elektromos kisüléses megmunkálás (EDM)**. Az EDM-et gyakran használják repedések, repedezések vagy egyéb helyi hibák sebészeti pontossággal történő javítására. A folyamat elektromos szikrákat használ a fém elerodálására, lehetővé téve a technikus számára a sérült anyag eltávolítását, vagy új anyag hozzáadását mikro-EDM rétegképzéssel. A lézerhegesztéshez hasonlóan az EDM-nél is nagyon kicsi a hőhatásövezet, így ideális választás olyan nagy pontosságú bélyegek javítására, ahol a mérettartás kritikus fontosságú.

A geometria helyreállításán túl a sablon felületi tulajdonságainak visszaállítása is ugyanolyan fontos. Itt jönnek képbe a **felületkezelési és edzési** technikák. Ha egy sablon felülete elvesztette keménységét a kopás miatt, akkor újraedzéssel vagy hőmérsékleten tartással vissza lehet állítani. Még nagyobb tartósság érdekében speciális felületi bevonatok is felvihetők. A fizikai gőzleválasztásos (PVD) bevonatok, mint például a titán-nitrid (TiN) vagy a króm-nitrid (CrN), extrém kemény, alacsony súrlódású réteget hoznak létre a sablon felületén. Ez nemcsak javítja a kopásállóságot, hanem javíthatja az anyagáramlást is a kihajtogatás során, jelentősen meghosszabbítva ezzel a sablon élettartamát. A vezető gyártók az autóiparban gyakran olyan partnerekre támaszkodnak, akik mély szakértellel rendelkeznek ezen területeken. Például szakértők, mint Shaoyi (Ningbo) Metal Technology Co., Ltd. korszerű technológiák és precíziós mérnöki megoldások alkalmazásával állítanak elő nagy minőségű, egyedi autóipari sajtóformákat, ahol az ilyen javítási és karbantartási elvek nélkülözhetetlenek az OEM-ek és a Tier 1 szintű beszállítók számára szükséges élettartam és teljesítmény eléréséhez.

A megfelelő korszerű technika kiválasztása az adott problémától függ. Egy vállalat például lézeres hegesztést választhat egy nagy igénybevételű sarkának a javításához egy alakító formánál, majd pontos NC (Numerikus Szabályozású) megmunkálást alkalmazhat az eredeti geometria helyreállításához. Az ilyen technológiákba történő beruházás hagyományos módszerekkel szembeni előnye gyakran a forma összetettségétől, a termelési mennyiségtől és a tervezetlen leállások óriási költségétől függ.

Egy sajtóforma-karbantartó szakember szerepe és feladatai

Minden jól karbantartott sablon és sikeres gyártási folyamat mögött egy jártas sablonkészítő szakember áll. Ezt a szerepet gyakran szerszám- és sablonkészítőként vagy sablonkarbantartó technikusként nevezik, és kritikus fontosságú a teljes gyártási ökoszisztémában. Ezek a szakemberek nem csupán mechanikusok; rendkívül jártas műhelymunkások, akik mechanikai érzéket kombinálnak a fémtechnológia, a precíziós megmunkálás és maga a sajtolási folyamat mély ismeretével. Szakértelmük közvetlen hatással van a termelési hatékonyságra, az alkatrészek minőségére és a működési nyereségre.

A sablonkészítő technikus főbb felelősségei sokrétűek. Alapvető feladata a tervezett megelőző karbantartás elvégzése és a sablonokon szükséges javítások végrehajtása. Ez magában foglalja a gyártás során fellépő hibák kijavítását, a probléma okának diagnosztizálását – legyen az egy tompa ütőszerszám, egy elcsúsztott alkatrész vagy egy elkopott alakító szakasz –, valamint a megfelelő javítás végrehajtását. Számos speciális eszközt használnak, pontossági köszörűktől és marógépektől kezdve az előrehaladott diagnosztikai berendezésekig, hogy biztosítsák a sablon minden alkatrészének tervezett működését.

Egy tipikus nap egy sablonkarbantartó szakember számára különféle feladatokból áll. Előfordulhat, hogy a megelőző gyártási műszak munkalapjait vizsgálja át, hogy meghatározza teendőinek sorrendjét. Ez azt is jelentheti, hogy gondosan szétszereli a sablont, lecseréli az összes vágórészt, alátéteket helyez el az időzítés helyreállításához, majd újra összeszereli a következő futamhoz. Felelős továbbá az elvégzett munkák dokumentálásáért is, amely értékes múltbeli adatokat hoz létre, és segítségével előre jelezhetők a jövőbeni karbantartási igények, illetve azonosíthatók a rendszeresen előforduló problémák, amelyek esetleg a sablon tervezési hibájára utalnak.

Ahhoz, hogy jártassá váljunk sablonkarbantartó technikussá, egyedi képességkészletre van szükség. A legfontosabb tulajdonságok közé tartozik:

- Mechanikai érzék: Az alapvető mechanikai rendszerek működésének intuitív megértése alapvető fontosságú.

- Részletre való odafigyelés: A munka nagyon pontos, gyakran ezred hüvelyk méretű tűrésekkel dolgozik. Egy apró hiba komoly termelési problémákat okozhat.

- Problémamegoldó készség: A technikusoknak képesnek kell lenniük egy probléma elemzésére, az alapvető ok azonosítására és hatékony megoldás kialakítására, gyakran nyomás alatt.

- Eszközhasználati jártasság: Kézi eszközök és fejlett gépek, például darálók, esztergák, és néha CNC-gépek elsajátítása elengedhetetlen.

Gyakran Ismételt Kérdések

1. Mi az a sablonjavítás?

Az állványjavítás azoknak a speciális gyártóeszközöknek a karbantartását és javítását jelenti, amelyeket anyagok kivágására vagy formázására használnak. Az állványjavító feladatai közé tartozik a termelés során fellépő problémák hibaelhárítása, a hiba vagy meghibásodás okának diagnosztizálása, valamint a megfelelő eszközök és módszerek alkalmazása az állvány megfelelő működési állapotának helyreállításához.

2. Mit csinál egy állványkarbantartó technikus?

Egy állványkarbantartó technikus jártassággal rendelkező szakember, aki a komponensek előállításához használt mérnöki szerszámok gyártásáért és karbantartásáért felelős. Munkájába beletartozik a tervszerű megelőző karbantartás elvégzése, például a tisztítás és élezés, valamint összetett javítások végrehajtása annak érdekében, hogy az állványok megfelelően működjenek, nagy minőségű alkatrészeket gyártsanak, és hosszú üzemidejűek legyenek.

3. Mi az esztergálás és állványkarbantartás?

Az eszköz- és sablonkarbantartás a szerszámok gondozásának szisztematikus folyamata, amely célja a hosszú élettartam és a megfelelő teljesítmény biztosítása. Ide tartoznak olyan rendszeres tevékenységek, mint a kopás ellenőrzése, az alkatrészek tisztítása, mozgó alkatrészek kenése, vágóélek élezése, valamint elkopott vagy megsérült alkatrészek cseréje. A sablonkarbantartás célja a váratlan meghibásodások megelőzése, valamint a termelési folyamat folyamatosságának és minőségének fenntartása.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —