Testreszabott rozsdamentes acéllemez: nyers minőségtől a kész alkatrészig

Az egyedi rozsdamentes acéllemez megértése

Amikor egy projekthez rozsdamentes acéllemezt szeretne beszerezni, hamar rájöhet, hogy jelentős különbség van a szabványos méretű anyagok beszerzése és az Ön pontos specifikációi szerint gyártott anyag megrendelése között. Az egyedi rozsdamentes acéllemez olyan anyagot jelent, amelyet pontosan az Ön igényei szerint dolgoztak fel, vágtak vagy fejeztek be, nem pedig általános, raktári méretekben beszerzett terméket.

Gondolja így: szabványos rozsdamentes acéllemezek általában rögzített méretekben készülnek, például 1,2 x 2,4 méter vagy 1,2 x 3 méter, meghatározott lemezvastagságokkal és felületminőségekkel. Bár ezek bizonyos alkalmazásokhoz megfelelőek, sok projekt ennél pontosabb igényeket támaszt. Itt válik lehetővé, hogy egy alapanyagból testre szabott, pontossági komponenssé alakítsák az anyagot, amely készen áll az Ön egyedi felhasználására.

Mi teszi egyedi rozsdamentes acéllemezzé

Tehát pontosan mi az, ami egy rozsdamentes acéllemezt „egyedivé” tesz? A válasz négy kulcsfontosságú változóban rejlik, amelyeket a gyártók az Ön projektjének igényeihez igazíthatnak:

- Méretek: Az egyedi vágás lehetővé teszi az Ön számára, hogy pontos hossz- és szélességi méreteket adjon meg, így csökkentve az anyagpazarlást és a másodlagos megmunkálási lépéseket az Ön üzemében. A szállítók lemezeit ollóval, lézerrel, vízsugárral vagy plazmavágással vághatják szinte bármilyen méretre.

- Lemezvastagság kiválasztása: A rozsdamentes acéllemez vastagságát lemezvastagsági skálán (gauge) mérik, ahol a lehetőségek általában 7-es gauge-tól (kb. 0,1875 hüvelyk) egészen sokkal vékonyabb méretekig terjedhetnek. Az alkalmazás szerkezeti és súlykövetelményei határozzák meg az optimális lemezvastagságot.

- Minőségi előírások: Több mint 150 rozsdamentes acélminőség közül választható, így a megfelelő ötvözet kiválasztása kritikus fontosságú. A 304-es, 316-os és 430-as minőségek mindegyike eltérő tulajdonságokkal rendelkezik, amelyek különböző környezeti feltételekhez és teljesítményigényekhez igazodnak.

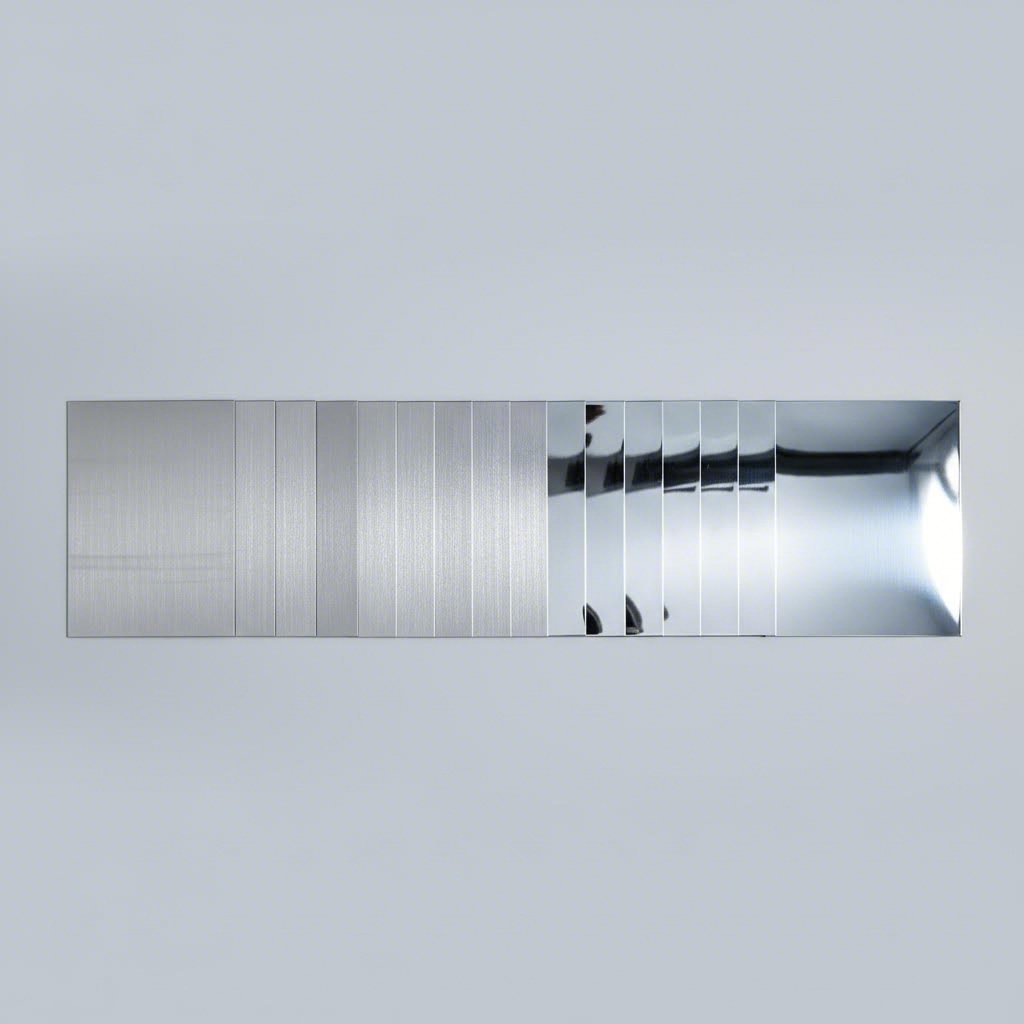

- Felületkezelés: A hengerelt felületektől (2B, 2D) a csiszolt kivitelekig (#4 vonalas, #8 tükör) a kiválasztott felület mindenhatású a korrózióállóságtól kezdve az esztétikai megjelenésen át a tisztíthatóságig.

Miért fontos az egyéni testreszabás a projektje számára

Miért érdemes egyedi rozsdamentes acélt választania a szabványos termékek helyett? Az előnyök messze túlmutatnak az egyszerű kényelmen. Amikor pontosan meghatározott méretűre vágott rozsdamentes acéllemezt rendel, csökkenti az anyagpazarlást, és minimálisra csökkenti a másodlagos vágóműveletekhez szükséges munkaerőt. A pontos ötvözet kiválasztása biztosítja, hogy az anyag optimálisan teljesítsen a tervezett környezetben, akár egy kereskedelmi konyhában, tengeri járművön, akár egy építészeti homlokzaton.

A rozsdamentes acél iparágak szerte megszerezte magának a reputációt, mivel olyan egyedi tulajdonságkombinációval rendelkezik, amelyet kevés más anyag tud felmutatni. A króm tartalom (legalább 10,5% definíció szerint) védő oxidréteget hoz létre, amely kiváló korrózióállóságot biztosít. Kiváló szakítószilárdságával és elegáns, modern megjelenésével együtt a rozsdamentes acél olyan alkalmazásokban is helyet kap, mint sebészeti eszközök vagy épületburkolatok.

Miközben az anyagválasztási döntéseket fontolgatja, ezeknek az egyéni beállítási lehetőségeknek a megértése elengedhetetlenné válik. A jelen útmutató következő fejezetei részletesen végigvezetik Önt mindegyik változóparaméteren, segítve Önt abban, hogy tájékozott döntést hozhasson az Ön adott alkalmazásához szükséges minőségekről, lemezvastagságokról, felületekről és gyártási módszerekről.

Rozsdamentes acélminőségek magyarázata lemezacél projektekhez

A testreszabott rozsdamentes acéllemez kiválasztásakor az Ön által választott minőség alapvetően meghatározza, hogy a kész alkatrész milyen teljesítményt fog nyújtani. Ha két különböző minőségű rozsdamentes acélt helyez egymás mellé, szabad szemmel nem vehet észre különbséget. Ugyanakkor molekuláris szinten ezek az összetételi eltérések lényeges különbségeket eredményeznek a korrózióállóságban, hegeszthetőségben és költségekben. Ezeknek a különbségeknek az ismerete segít abban, hogy a megfelelő anyagot válassza konkrét alkalmazási igényeihez.

A gyártáshoz elérhető számos fémes anyag közül a rozsdamentes acél kiemelkedik sokoldalúságával. Ugyanakkor nem minden minőség egyformán alkalmas minden célra. A lemezmegmunkálás során leggyakrabban előforduló négy minőség a 304, a 316, a 316L és a 430. Mindegyik más-más jellemzőkkel rendelkezik, amelyek bizonyos környezetekben ideálissá teszik őket, ugyanakkor más esetekben alkalmatlanná válhatnak.

A 304-es és 316-os rozsdamentes acél összehasonlítása

A 304 és 316 rozsdamentes acél közötti választás gyakran felmerül egyedi lemezalkatrészek megadásakor. Mindkettő az ausztenites kategóriába tartozik, ami azt jelenti, hogy megosztják a belső kristályszerkezetet amely kitűnő szilárdságot és korrózióállóságot biztosít. Azonban kémiai összetételük lényeges teljesítménybeli különbségeket eredményez.

304-os osztály a rozsdamentes acélok munkalója, globálisan az összes rozsdamentes acél több mint felét teszi ki. Összetétele általában 18-20% krómot és 8-10% nikkel-t tartalmaz, amitől gyakran „18/8”-as rozsdamentes acélnak nevezik. Ez az egyensúlyos összetétel kiváló alakíthatósági és hegeszthetőségi tulajdonságokat biztosít, így a 304 a mélyhúzott alkatrészek – például mosogatók, edények és fazekak – elsődleges választása. Széleskörűen használják konyhai berendezésekben, ipari vezérlődobozokban és építészeti alkalmazásokban, ahol a szokásos légköri korrózióállóság megfelel a projekt követelményeinek.

316-os osztály növeli a korrózióállóságot, mivel 2-3% molibdén kerül hozzáadásra az összetételéhez. Ez az elem kiváló ellenállást biztosít a szemcsehatár menti karbidkiválódással szemben, különösen klórtartalmú környezetekben. Amikor a projektje sós víznek, ipari vegyszereknek vagy nedves, korróziót okozó körülményeknek van kitéve, akkor az SS 316 válik az elsőbbségi anyaggá. A hátrány? Magasabb anyagköltség a molibdén-tartalom miatt.

Az 316L osztály az alacsony széntartalmú változatát jelenti az 316-os típusnak, amely kevesebb, mint 0,03% szént tartalmaz a szabványos 316-os legfeljebb 0,08%-ával szemben. Ez a csekély eltérés érzéketlenné teszi az 316L-t a szenszibilizálódással szemben, amely során a szemcsehatárokon karbid csapódhat ki, és csökkentheti a korrózióállóságot hegesztést követően. Vastag, nagyobb, kb. 6 mm-nél vastagabb hegesztett alkatrészek esetén az 316L megszünteti a hegesztést követő lágyítás szükségességét, miközben megőrzi a magasabb hőmérsékleten való teljesítményt.

430 típus teljesen más megközelítést alkalmaz. Mint ferrites korrózióálló acél, 16-18% krómöt tartalmaz, de gyakorlatilag nincs benne nikkel (általában 0–0,75%). Ez az összetétel lényegesen olcsóbbá teszi a 430-as típust az ausztenites fokozatokhoz képest. Az anyag mérsékelt korrózióállóságot nyújt enyhén korrózív körülményekhez, valamint hasznos hő- és oxidációs ellenállást. Gyakran használják 430-as acélt autók kipufogórendszereiben, konyhai eszközökben és építőanyagokban, ahol nem szükséges extrém korrózióállóság.

A megfelelő minőség kiválasztása a környezetnek megfelelően

Hogyan dönti el, melyik minőség felel meg projektjének? Vegye figyelembe a három kulcsfontosságú tényezőt: a környezeti hatásokat, a költségvetési korlátokat és az üzemeltetési követelményeket.

Szabványos atmoszférikus körülmények között zajló beltéri alkalmazások többségéhez a 304-es rozsdamentes acél kiváló ár-érték arányt nyújt. Korrózióállósága kiválóan kezeli a normál páratartalmat, hőmérséklet-ingadozásokat és időnként használt tisztítószereket. Amennyiben élelmiszer-feldolgozó berendezéseket, építészeti paneleket vagy általános ipari alkatrészeket gyárt, a 304-es típus általában megfelel az előírásoknak, miközben alacsonyabb költséggel jár, mint a prémium minőségek.

Tengeri környezetek, vegyipari üzemek és gyógyszeripari létesítmények szigorúbb követelményeket támasztanak. Ha az Ön rozsdamentes acél lemeze tengervízzel, klórozott oldatokkal vagy erős hatású tisztítószerekkel kerül kapcsolatba, a 316-os vagy 316L-es minőségű acél használata védelmet jelent az alkatrész korai meghibásodása ellen. A magasabb kezdeti költség hosszabb élettartammal és csökkent cserékre vonatkozó igénnyel térül meg.

Költségérzékeny projektek enyhe környezeti igényekkel rendelkezhetnek, ahol a 430-as típus teljesen megfelelő lehet. Autók díszítőelemei, háztartási készülékek burkolatai és dekoratív elemek gyakran használják ezt az osztályt sikeresen, amikor a kitérési körülmények ellenőrzött maradnak.

| Osztály | Króm tartalom | Nikkel tartalom | Korrózióállóság | Tipikus alkalmazások | Relatív költség | Vashozamosság |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Kiváló (szabványos környezetek) | Élelmiszeripari berendezések, konyhák mosogatói, ipari tokok | Mérsékelt | Kiváló |

| 316 | 16-18% | 10-14% | Kiemelkedő (klór-tartalmú környezetek) | Tengeri szerelvények, vegyi feldolgozás, orvosi eszközök | Magasabb | Kiváló |

| 316L | 16-18% | 10-14% | Kiemelkedő (klór-tartalmú környezetek) | Vastag falú hegesztett alkatrészek, gyógyszeripari berendezések | Magasabb | Kiemelkedő (hegesztés utáni edzés nélkül is megfelelő) |

| 430 | 16-18% | 0-0.75% | Mérsékelt (csak enyhe körülmények között) | Autók kipufogórendszerei, háztartási készülékek, díszítő trim | Alsó | Jó |

Amikor tudja, mit kínál mindegyik minőség, az anyag alkalmazáshoz történő hozzárendelése egyszerűvé válik. A következő lépés az Ön egyedi rozsdamentes acéllemez-specifikációjában az alkalmas lemezvastagság (gauge) kiválasztása a szerkezeti és súlyigényekhez.

Lemezvastagság és -méret kiválasztási útmutató

Itt van valami, ami még a tapasztalt mérnököket is összezavarja: egy 14-es méretű rozsdamentes acéllemez vastagsága nem ugyanakkora, mint egy 14-es méretű alumíniumlemezé. És az ugrás 14-esről 12-es méretre nem ugyanolyan mértékű vastagságnövekedést jelent, mint a 12-esről 10-es méretre történő váltás. Üdvözli Önt a lemezes méretek furcsa világában, ahol a számok sajátos, a 19. századi brit huzalgyártásból eredő logikát követnek.

Megértés hogyan működik az acéllemez-méret rendszer megóv a költséges specifikációs hibáktól, és biztosítja, hogy egyedi rozsdamentes acéllemeze pontosan úgy működjön, ahogyan tervezték. Fejtsük meg ezt a rendszert, hogy magabiztosan válassza ki a következő projektjéhez a megfelelő méretet.

A lemezvastagsági táblázat olvasása

Az első szabály, amit érdemes megjegyezni: minél magasabb a kaliber száma, annál vékonyabb a fém. Ez az inverz kapcsolat állandóan megtéveszti az újoncokat. Egy 20-as kaliberű lemez lényegesen vékonyabb, mint egy 10-es kaliberű lemez. A rendszer a huzalhúzás folyamatából ered, ahol minden egymást követő húzás a sablon keresztmetszetének csökkentésével járt, és magasabb kaliberszámot rendelt a huzalhoz.

Miért nem használja az ipar egyszerűen a millimétert vagy hüvelyket? A Ryerson acélkaliber-útmutatója szerint a kaliberrendszer olyan mélyen beépült a gyártási gyakorlatba a 19. és 20. században, hogy még az Egységes Nemzetközi Mértékegység-rendszerrel való helyettesítésre tett kísérletek is kudarcot vallottak. A kézművesek kényelmesnek találták a kaliberrendszert, és ez a kényelem fenntartotta a használatát.

A második fontos szempont: a kaliber-vastagság átváltások anyagfajtánként különböznek. Egy 14-es kaliberű rozsdamentes acéllemez 0,078 hüvelyk (1,98 mm) vastag, míg egy 14-es kaliberű szénacéllemez 0,075 hüvelyk (1,90 mm) vastag. Ez az eltérés azért létezik, mert különböző kaliberstandardok alakultak ki különböző fémekhez. A rozsdamentes acél általában enyhén eltérő átváltási táblázatot használ, mint a szénacél vagy az alumínium.

Vegye figyelembe ezeket a gyakori rozsdamentes acél kalibereket és tényleges méreteiket:

| Kaliber | Vastagság (hüvelyk) | Húsméret | Ajánlott alkalmazások |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Nagy teherbírású szerkezeti elemek, ipari berendezések alapjai, nagy terhelésű alkalmazások |

| 11 | 0.127 | 3.23 | Szerkezeti konzolok, nehézüzemű burkolatok, gépvédők |

| 12 | 0.1094 | 2.78 | Berendezések házai, vázalkatrészek, közepes teherbírású szerkezeti munkák |

| 14 | 0.078 | 1.98 | Konyhai berendezések, pultok, általános gyártás, autóipari lemezek |

| 16 | 0.0625 | 1.59 | Dekoratív panelek, könnyű burkolatok, készülékházak, légkondicionáló- és szellőztetőberendezés-alkatrészek |

Vegye figyelembe, hogy a vastagságugrások nem egyenletesek. A 3,57 mm-es 10-es lemezvastagság jelentős különbséget jelent a 3,23 mm-es 11-es lemezvastagsághoz képest. Eközben a 14-es és a 16-os kaliber közötti különbség mindössze kb. 0,4 mm. Ez a nem lineáris előrehaladás azt jelenti, hogy lemeztáblázatot kell konzultálnia, ahelyett, hogy feltételezné a számok közötti egyenlő távolságokat.

A Kaliber illesztése az alkalmazási követelményekhez

A megfelelő fémkaliber-vastagság kiválasztása több egymással versengő tényező kiegyensúlyozását igényli. Az alkalmazás szerkezeti igényei, súlykorlátozásai, alakítási követelményei és költségvetése mind hatással van az optimális választásra.

Amikor a projektje számára a kaliberlehetőségeket értékeli, vegye figyelembe ezeket a fő döntési tényezőket:

- Szerkezeti terhelési követelmények: Nagy teherbírású alkalmazásokhoz, mint például gépalapok, szerkezeti konzolok és teherhordó alkatrészek, általában 10–12-es kaliberű anyag szükséges. A kb. 2,78 mm-es 12-es acéllemez-vastagság jelentős merevséget biztosít az ipari berendezésekhez és tokokhoz.

- Alakíthatósági igények: A vékonyabb lemezek könnyebben hajlíthatók és alakíthatók. Ha az Ön tervezésében összetett görbék, mélyhúzások vagy szoros hajlítások szerepelnek, a 14–16-os lemezvastagságú acél jobb alakíthatóságot biztosít repedés vagy túlzott rugózás nélkül.

- Súlykorlátozások: Minden egyes lemezvastagság-csökkentés jelentősen csökkenti a súlyt. Az űrrepülési, gépjárműipari és hordozható berendezések gyakran vékonyabb lemezeket írnak elő a tömeg minimalizálása érdekében megfelelő szilárdság fenntartása mellett.

- Költségfontolások: A vastagabb lemezek négyzetlábanként magasabb árúak a nagyobb anyagmennyiség miatt. Ugyanakkor a vékonyabb anyagok további merevítést vagy összetettebb alakítási műveleteket igényelhetnek, amelyek csökkentik a nyersanyag-megtakarítást.

- Felhasználási környezet: Korróziós környezetekben időnként vastagabb anyag szükséges a korrózióállóság biztosítása érdekében. Agresszív kémiai vagy tengeri körülmények között egy lemezvastagsággal nehezebb anyag előírása, mint amennyi szerkezetileg szükséges, meghosszabbíthatja az alkatrész élettartamát.

Szerkezeti és esztétikai alkalmazások esetén a lemezvastagság kiválasztása különböző logikát követ. Díszítő jellegű rozsdamentes acél falpanelnél gyakran a súlycsökkentés és könnyű szerelhetőség miatt választanak 16-os lemezvastagságot, mivel a paneleket nem terheli meg terhelés. Ezzel szemben egy kereskedelmi konyhai előkészítő asztalnak merevebb, 14-es vagy annál vastagabb lemezre van szüksége, hogy ellenálljon a behorpadásnak és megtartsa a nehéz berendezéseket.

A légkondicionáló rendszerek csatornái gyakran 20–24-es lemezvastagságú anyagból készülnek, míg az autókarosszériák általában 18–20-as lemezvastagságot írnak elő. Az ipari gépvédők és burkolatok gyakran a 12–14-es lemezvastagság-tartományba esnek, hogy ellenálljanak az ütődésnek és biztonságot nyújtsanak.

Ha bizonytalan, érdemes a gyártóval konzultálni, hogy a vastagság kiválasztása megfeleljen az adott teljesítményigényeknek. Ők tudják megítélni, hogy egy adott lemezvastagság tisztán kialakítható-e a tervezett geometriában, és megtartja-e szerkezeti integritását a várható üzemeltetési körülmények között. A vastagság kiválasztásának véglegesítése után a következő lépés a megfelelő felületminőség kiválasztása az Ön egyedi rozsdamentes acél alkalmazásának funkcionális és esztétikai igényeihez.

Felületminőségi lehetőségek és azok alkalmazása

Kiválasztotta az ötvözet típusát, és rögzítette a lemezvastagságot. Most elérkezett az a döntés, amely évekig befolyásolja az egyedi rozsdamentes acéllemez megjelenését, teljesítményét és tisztíthatóságát: a felületminőség. Bár két lemez azonos ötvözetösszetételű és vastagságú lehet, a felületük minősége miatt az egyik tökéletes lehet egy kereskedelmi konyhához, míg a másik teljesen alkalmatlan a feladatra.

A felületminőség nem csupán esztétikai kérdés. A rozsdamentes acéllemezek textúrája és simasága közvetlenül befolyásolja a korrózióállóságot, a baktériumok tapadását, a fényvisszaverődést és a karbantartási igényeket. A lehetőségek megértése segít abban, hogy olyan anyagot válasszon, amely pontosan megfelel az Ön alkalmazásának követelményeinek.

Gyári felülettől a tükörfényes pulizálásig

A rozsdamentes acéllemezek a gyártóból két alapvető felületminőség egyikével kerülnek szállításra, amelyek mindegyike hideg-ömlesztés során jön létre. Ettől kezdve mechanikai pulizálással tovább finomítható a felület különböző mértékű simaságra és fényességre.

- 2B gyári felület: Ez a világos, hidegen hengerelt ipari felület jelenti a leggyakoribb kiindulópontot a rozsdamentes acéllemezek esetében. Világos szürkének látszik alacsony fényességgel, irányított mintázat nélkül. Szerint Apache Stainless Equipment Corporation felületkutatása , a 2B felületi minőség RA (átlagos érdesség) tartománya 15–40 mikroinch, attól függően, hogy milyen vastagságú az anyag; a vékonyabb lemezek simább felületet eredményeznek. Ipari, vegyipari és élelmiszeripari alkalmazásokban széles körben használják oda, ahol a korrózióállóság fontosabb, mint a megjelenés.

- 2D hengerlési felület: Egy tompább, matt, hidegen hengerelt felület, amely durvább mint a 2B. Ez a nem tükröző felület jól alkalmazható funkcionális vagy rejtett alkatrészekhez, ahol az esztétikai megjelenés nem elsődleges szempont. Az RA értékek általában meghaladják a 45 mikroinchot, így ez durvább, mint a többi lehetőség.

- #4 Sodrott felület: 150-180-as szemcseméretű csiszolóanyagok felhasználásával készült ez a matt fényű felület, amely látható irányított rostokat mutat. A kefés rozsdamentes lemez megjelenése ötvözi a professzionális esztétikát a gyakorlati tartóssággal. Az RA értéke 29–40 mikroinch, így a #4-es felület jobban ellenáll az ujjlenyomatoknak, mint a tükörfényes kivitel, miközben vonzó megjelenést biztosít. Gyakori alkalmazási területei közé tartoznak a háztartási készülékek, étteremberendezések, építészeti díszítőelemek és fali panelek.

- #4-es tejipari felület: A #4-es finomított változata, 180-as szemcseméretű csiszolóanyaggal, 18–31 mikroinch-os RA érték elérésével. Ez a felület megfelel a tej- és sajtkészítő üzemek által támasztott 3-A higiéniai szabványoknak.

- #8 Tükörfelület: A leginkább díszítő célra alkalmas lehetőségként ez a csiszolt rozsdamentes acéllemez-felület üveghez hasonlóan tükröző. A szemcseminták teljesen eltűnnek a csiszolás során, így kialakul egy erősen tükröző felület, amelynek az RA értéke akár 1–10 mikroinch is lehet. Habár lenyűgöző hatású dekoratív panelek és táblák esetén, a tükörfelületen könnyen láthatók az ujjlenyomatok és karcolások, így óvatos kezelést és rendszeres karbantartást igényel.

A felületi minőség illesztése a funkcionális igényekhez

Hogyan válasszon ezek közül a lehetőségek közül? Kezdje azzal, hogy megvizsgálja, milyen funkcionális követelményeket támaszt az alkalmazása.

Tisztíthatóság és higiénia meghajtás befejezése a vendéglátó és gyógyszeripari környezetekben. Simább felületek hatékonyabban gátolják a baktériumok tapadását. A Mezőgazdasági Minisztérium által idézett kutatás szerint a tizenegy különböző felületminősítés közül az elektropolírozott felületek mutatták a legnagyobb ellenállást a baktériumtapadással szemben. Élelmiszerrel érintkező felületeknél a #4 tejipari vagy elektropolírozott felületek biztosítják a legegyszerűbb tisztíthatóságot, míg az ipari berendezések nem érintkező részeinél megfelelő a szabványos 2B gyári felület.

Korrózióállóság javul a simább felületekkel. A durvább felületek csúcsai és völgyei nagyobb felületet biztosítanak a korróziót okozó anyagok számára, valamint több repedést, ahol szennyeződések halmozódhatnak fel. Ha azt kérdezi, hogyan kell rozsdamentes acélt polírozni a maximális korrózióvédelem érdekében, az elektropolírozás felületi anyagot távolít el elektrokémiai úton, ami az Apache Stainless tesztjei szerint akár 50%-kal is javíthatja az RA simaságot.

Fényvisszaverődés és esztétika gyakran meghatározzák a felületkiválasztást építészeti alkalmazásokban. A #8 tükör felület drámai vizuális hatást kelt, de folyamatos tisztítást igényel. A #4 csiszolt felület kevésbé kritikus megjelenést biztosít, amely elrejti a kisebb karcolásokat és ujjlenyomatokat, miközben továbbra is modern, professzionális hatást kelt. Olyan projektek esetében, amelyek nagyméretű szereléseknél esztétikai konzisztenciát igényelnek, a #4 felületnél megadható a rostirány – fontos szempont több panel illesztésekor.

Ujjlenyomat láthatósága fontos szempont oda, ahol a közönség érinti az rozsdamentes acélfelületeket. A lift belső terei, korlátok és készülékfrontok előnyt élveznek a csiszolt felületektől, amelyek eltakarják az ujjolajat. A tükrös pulzás, bár szeplős, frusztrálhatja a karbantartó személyzetet, akik állandóan törölgetni próbálják a nyomokat.

Védőfólia a csiszolt és tükör felületeken érkezik, hogy megóvja azokat a gyártás és szerelés során keletkező sérülésektől. A gyári felületek általában védőréteg nélkül érkeznek, mivel ipari jellegük elfogadja a kisebb felületi hibákat.

A befejezés megadásával a minőség és a méret mellett meghatározta az egyedi rozsdamentes acél nyersanyag-jellemzőit. A következő fontos lépés a megfelelő vágási módszer kiválasztása, hogy a lemezből a kívánt alkatrész formáját előállítsa.

Rozsdamentes acéllemez vágási módszerei

Kiválasztotta az ideális minőséget, beállította a megfelelő méretet, és kiválasztotta a tökéletes felületminősítést. Most következik egy olyan kérdés, amely döntően befolyásolhatja a kész alkatrész minőségét: hogyan vágja meg a rozsdamentes acéllemezt anélkül, hogy veszélyeztetné a gondosan kiválasztott tulajdonságokat?

A rozsdamentes acél egyedi vágási kihívások elé állítja a gyártót. A(z) AZoM által közzétett kutatás szerint az anyag magas keménysége és szakítószilárdsága miatt gyorsan kopnak az eszközök, miközben alacsony hővezető-képessége miatt a hő a vágási felületen koncentrálódik. Ha ehhez hozzáadjuk a feldolgozás során történő keményedésre való hajlamot, világossá válik, miért szükséges különös gondossággal kiválasztani a rozsdamentes acéllemez vágási módszerét.

A rozsdamentes acél vágásának legjobb módja teljesen a pontosságra, az élminőségre, az anyagvastagságra és a költségvetésre vonatkozó projektigényeidtől függ. Nézzük meg a négy elsődleges módszert, és hogy mikor melyik éri el a legjobb eredményt.

Lézeres vágás vs. vízsugaras vágás rozsdamentes acélnál

Amikor a pontosság a legfontosabb, általában a lézeres és a vízsugaras vágás között folyik a vita. Mindkét technológia szűk tűréshatárokat és tiszta éleket biztosít, de alapvetően eltérő folyamatokon keresztül érik el az eredményt.

Lézeres vágás egy fókuszált, nagyenergiájú nyalábbal olvasztja vagy párologtatja el az anyagot a vágási útvonal mentén. Segédgázok, mint az oxigén vagy nitrogén, eltávolítják az olvadt fémeket, és javítják a folyamat hatékonyságát. A szálas lézerek lettek az uralkodó technológia a rozsdamentes acél vágásánál, köszönhetően hatékonyságuknak és pontosságuknak. Az Xometry gyártási irányelve szerint a lézer általában pontosabb, mint a vízsugár vékonyabb anyagoknál, kiváló ismételhetőséget nyújtva a termelési sorozatok során.

A kompromisszum? A lézeres vágás hőhatású zónát (HAZ) hoz létre a vágási él mentén. Bár a modern szálas lézerek minimalizálják ezt a hatást, a hőérzékeny alkalmazásoknál fontolóra kell venni más módszereket.

Vízjetes felvágás teljesen más megközelítést alkalmaz. Egy nagy nyomású vízsugár, amely éktelen részecskéket tartalmaz, elerodálja az anyagot anélkül, hogy hőt termelne. Ez a hidegvágásos eljárás megakadályozza a hő okozta torzulást, és megőrzi az rozsdamentes acél saját tulajdonságait a vágási él teljes hosszán.

A vízsugaras vágás különösen jól alkalmazható vastagabb anyagok esetén. Ahogy az Xometry is megjegyzi, minél vastagabb az anyag, annál valószínűbb, hogy vízsugaras vágást fognak alkalmazni, mivel a vízsugaras gépek gyakorlatilag bármit képesek vágni. Egyedi rozsdamentes acél alkalmazásoknál, ahol nincs hely hő okozta torzulásnak, vagy ha hőérzékeny másodlagos műveletek következnek, gyakran ez a vízsugaras vágás a preferált választás.

Tiszta vágás elérése anyagsérülés nélkül

A lézeres és vízsugaras vágáson túl két további módszer létezik, amelyek speciális rozsdamentes acél vágási igényeket szolgálnak ki.

Plazma vágás szélsőségesen magas hőmérsékletű ionizált gázáramot hoz létre, amely megolvasztja és kiszakítja az anyagot. A modern rendszerek víz befecskendezését használják a zaj csökkentésére és a vágás minőségének javítására. Bár a plazmavágás hatékonyan kezeli a vastag rozsdamentes acélt, az Xometry gyártási szakértői nem javasolják pontossági munkákhoz: „A rosternélküli lézervágó és a vízsugaras vágó között egyszerűen sokkal nagyobb az ismételhetőség és pontosság, mint a plazmavágásnál.” A plazmával vágott élek általában másodlagos utómunkálást igényelnek, és olyan gyártási alkalmazásokhoz ideálisak leginkább, ahol hegesztés következik.

Gépi vágtatás nagy nyomású pengéket használ az anyag fizikai eltörésére. A fűrészek egyenes vagy görbe vonalú vágásokhoz alkalmasak, míg a ollók vékonyabb lemezeket vágnak le gyorsan és gazdaságosan. Ezek a módszerek továbbra is költséghatékonyak egyszerűbb geometriák és vastagabb szakaszok esetén, ahol a termikus vágás nem célszerű. Azonban a forgácsképződés miatt különös figyelem szükséges – helytelen foggeometria keményedést vagy pengeszorulást okozhat.

Hogyan vágják a rozsdamentes acélt, amikor a tűréshatárok rendkívül szigorúak? Egyes esetekben a lemezvágási eljárások önmagukban nem biztosítanak elegendő pontosságot. Ahogyan a Xometry is elmagyarázza, a szabványos lemezvágási tűréshatárokon túlmutató igények "másodlagos megmunkálást (például 2,5 tengelyes marást)" igényelhetnek.

| Vágási módszer | Pontosság | Élek minősége | Vastagság-tartomány | Hőhatásövezet | Relatív költség |

|---|---|---|---|---|---|

| Fiber lézer | Kiváló (±0,005") | Tiszta, minimális hátszél | Akár ~1" tipikus | Minimális, de jelen van | Mérsékelt |

| Vízsugaras | Nagyon jó (±0,005-0,010") | Simább, nincsenek hőhatások | 6"+ is lehetséges | Nincs (hideg vágás) | Magasabb |

| Plazma | Mérsékelt (±0,020") | Durvább, utómunkát igényel | Akár 2"+ tipikus | Jelentős | Alsó |

| Gépi vágtatás | Jó egyenes vágásokhoz | Tiszta vékony anyagon | Korlátozott a pengék kapacitása miatt | Nincs | Legkisebb |

Ha rozsdamentes acél vágását határozza meg projekthez, egyértelműen kommunikálja a kritikus méreteket. Ha bizonyos elemek szigorúbb tűréshatárokat igényelnek, mint amit a szabványos gyártási folyamatok lehetővé tesznek, az ilyen követelmények korai jelezése lehetővé teszi a gyártónak, hogy megfelelő módszereket vagy lejtés-korrekciós technikákat alkalmazzon mélyebb vágásoknál.

Az élek állapota nemcsak a megjelenés szempontjából fontos. Olyan alkatrészeknél, amelyeket hegeszteni fognak, egy durvább plazmavágásos él valójában javíthatja a hegesztés behatolását. Élelmiszerrel érintkező felületeknél vagy látható építészeti elemeknél a lézeres vagy vízsugaras vágás biztosítja az alkalmazás igényeinek megfelelő tiszta élszegélyt.

Miután meghatározta a vágási módszert, a teljes gyártási folyamat folytatható a tervezési fájltól a kész alkatrész kézbesítéséig – ezt a munkafolyamatot fogjuk következőként megvizsgálni.

A testre szabott gyártási folyamat egyszerűsítve

Megadta az anyagminőséget, vastagságot, felületkezelést és vágási módszert. De mi történik pontosan akkor, amikor elküldi a rendelést? A teljes rozsdamentes acéllemez-gyártási folyamat megértése segít reális elvárásokat kialakítani, késedelmeket elkerülni, és biztosítani, hogy az egyedi rozsdamentes acél alkatrészek pontosan a megadottak szerint érkezzenek meg.

A tervezési fájltól a kész alkatrészig vezető út előrejelezhető lépések sorozatán keresztül vezet. Minden szakasz az előzőre épül, és a folyamat elején elkövetett hiba végigvisszhangzódhat a végső terméken. Nézzük végig, mire számíthat, ha egy fémszerkezetgyártó vállalattal dolgozik együtt projektje keretében.

A tervezési fájltól a kész alkatrészig

Minden sikeres lemezmegmunkálási projekt egy alaposan átgondolt tervezéssel kezdődik. A Cresco Custom Metals szerint a fogalmakat műszaki rajzokká és technikai tervvé kell alakítani, mielőtt bármilyen fémet levágnának. Akár CAD-rajzokat küld be, akár egy cédulára firkantott vázlatból indul ki, a gyártónak világos dokumentációra van szüksége ahhoz, hogy haladhasson.

Íme a tipikus munkafolyamat a kezdeti kapcsolattartástól a szállításig:

- Tervezet benyújtása: Ön CAD-fájlokat, rajzokat vagy specifikációkat biztosít, amelyek leírják a szükséges rozsdamentes acél alakját és méreteit. A legtöbb gyártó elfogadja a szabványos formátumokat, mint például DXF, DWG, STEP vagy PDF rajzok. Ha nincsenek hivatalos rajzai, sok vállalat képes azokat nulláról elkészíteni az Ön elképzelései alapján.

- DFM (Gyártási Megvalósíthatóságra Optimalizált Tervezés) felülvizsgálat: A mérnökök elemzik a tervezés gyártási megvalósíthatóságát. Azonosítják a lehetséges problémákat, mint például elegendőtlen hajlítási rádiuszok, problémás lyukelhelyezések élek közelében, vagy olyan jellemzők, amelyek deformálódást okozhatnak a gyártás során. Ez a korai felülvizsgálat időben felfedi a hibákat, mielőtt drága tévedések lennének.

- Anyagkiválasztás megerősítése: A gyártó megerősíti, hogy az Ön által megadott anyagminőség, lemezvastagság és felületminőség összhangban áll a felhasználási igényekkel, és rendelkezésre áll a szükséges mennyiségben. Ha az Ön által megadott anyag késedelmet vagy költségnövekedést jelentene, alternatívákat javasolhat.

- Vágási műveletek: A nyers rozsdamentes acéllapokat a megadott méretekre vágják a megfelelő módszerrel lézerrel, vízgéppel, plazmával vagy mechanikus vágással. A pontosság ebben a szakaszban biztosítja, hogy minden későbbi művelet zökkenőmentesen haladjon.

- A formálás és a formálás: A vágott üres részeket hajlításra, tekercselésre, nyomtatásra vagy más formálási műveletekre helyezik. A rozsdamentes acéllapok gyártásához a kiváló minőségű berendezések és a pontos technikák megőrzik a szerkezeti integritást, és megakadályozzák a görbülettel kapcsolatos repedéseket.

- Hegesztés és összeszerelés: A csatlakoztatásra szoruló alkatrészek hegesztésre, rögzítésre vagy más összeszerelésre kerülnek. A rozsdamentes acél különös figyelmet igényel a szennyeződés megelőzésére és a hegesztési zónák korróziós ellenállásának fenntartására.

- Felületkezelés: A részek végső felületkezelést kapnakszálfűrészek őrlésével, csiszolásával, passzíválásával vagy védőbevonások alkalmazásával a meghatározott módon.

- Minőségellenőrzés: A kész alkatrészeket a csomagolás és szállítás előtt méretellenőrzésnek, felületminőségi ellenőrzésnek és bármilyen alkalmazásspecifikus vizsgálatnak vetik alá.

A személyre szabott gyártás során mit várhatunk

Mennyi ideig tart mindez? Egy tipikus munka néhány napról akár több hetes időtartamig is elhúzódhat a mennyiségtől, bonyolultságtól és az anyagok rendelkezésre állásától függően. Az egyszerű lapos alkatrészek szabványos felületkezeléssel gyorsabban elkészülnek, mint a több alakítási műveletet és speciális felületkezelést igénylő összetett szerkezetek.

Több tényező is befolyásolja a projekt időkeretét:

- Tervezési összetettség: Az összetett rozsdamentes acél alakok szűk tűrésekkel több beállítási időt és gondosabb feldolgozást igényelnek, mint az egyszerű geometriák.

- Alapanyag-elérhetőség: A szokványos típusok, például a 304-es jelölésű acél szabványos méretben gyorsan szállíthatók. A speciális ötvözetek vagy szokatlan vastagságok esetén gyári rendelés szükséges, ami hosszabb átfutási időt jelent.

- Rendelési mennyiség: A nagyobb gyártási sorozatok profitálnak a beállítási költségek elosztásából, de több teljes feldolgozási időt igényelnek. A prototípus mennyiségek gyorsabban elkészülnek, de darabjegyese magasabb költséggel járnak.

- Másodlagos műveletek: Minden további lépés – hegesztés, szerelvények beszerelése, speciális felületkezelés – hozzáadódik az összesített ütemtervhez.

A minőségi tanúsítványok nagyobb jelentőséggel bírnak, mint sok vevő gondolná. Az ISO 9001:2015 tanúsítvány azt jelzi, hogy a gyártó dokumentált minőségirányítási rendszert alkalmaz, amely következetes eljárásokat és folyamatos fejlesztési gyakorlatokat foglal magában. Autóipari alkalmazások esetén az IATF 16949 tanúsítvány további, az iparágra jellemző követelményeket is tartalmaz, amelyek a termékbiztonságra, nyomonkövethetőségre és hibák megelőzésére terjednek ki.

Ezek a tanúsítványok nem csupán falra akasztott oklevelek. Rendszeres megközelítést képviselnek ahhoz, hogy a hibákat még a szállítás előtt észrevegyék, és biztosítsák az ismételhető minőséget a termelési sorozatokon keresztül. A Cresco kiemeli, hogy élelmiszeripari vagy orvostechnikai berendezésekben használt rozsdamentes acél esetén a szigorú felületkezelési eljárások csökkentik a szennyeződés kockázatát – ezt pedig kizárólag szigorú minőségi rendszerek révén lehet elérni.

A pontos végrehajtás a tervezési fázisban kevesebb hibát eredményez a gyártás során, javítja a szállítási határidőket, és csökkenti a költségeket. Az időbefektetés a részletes DFM-áttekintésbe és a világos specifikációkba megtérül a gyártási folyamat során. Miután megértette a gyártási munkafolyamatot, készen áll arra, hogy feltárja, hogyan használják különböző iparágak az egyedi rozsdamentes acélt konkrét alkalmazási igényeikhez.

Alkalmazási útmutató kulcsfontosságú iparágakban

Képzelje el ugyanazon rozsdamentes acélminőség előírását egy kórházi sebészeti osztály és egy tengerparti étteremkonyha számára. Mindkét környezet korroziónak ellenálló és könnyen tisztítható anyagot igényel, mégis teljesen eltérőek a konkrét követelmények. Annak megértése, hogyan használják az egyes iparágak az egyedi rozsdamentes acéllemezt, segít az anyagtulajdonságok összeegyeztetésében a valós alkalmazási igényekkel.

A fémek tulajdonságai jelentősen eltérnek összetételüktől függően, és az acél rugalmassága rendkívül sokrétű alkalmazásokra teszi alkalmassá. Ugyanakkor a rossz minőség vagy felület kiválasztása adott szektorban idő előtti meghibásodáshoz, megfelelőségi problémákhoz vagy felesleges költségekhez vezethet. Nézzük meg, hogy melyik fő iparág mit igényel, és mely anyagspecifikációk nyújtanak optimális eredményt.

Iparág-specifikus minőség- és felületajánlások

Különböző szektorok egyedi környezeti kihívásokkal, szabályozási előírásokkal és teljesítményelvárásokkal néznek szembe. Íme, amit tudnia kell a testreszabott rozsdamentes acél kiválasztásához minden fő alkalmazási területen:

- Élelmezési szolgáltatás és kereskedelmi konyhák: Ez a szektor FDA-szabványoknak megfelelő anyagokat igényel, amelyek ellenállnak a folyamatos tisztításnak és az élelmiszer savaknak való kitettségnek. A WebstaurantStore iparági útmutatója szerint , a 304-es rozsdamentes acél a leggyakrabban használt típus a kereskedelmi konyhákban, köszönhetően fényes megjelenésének és kiváló ellenállásának a korrózióval és a rozsdásodással szemben. Olyan berendezések esetén, amelyek sózott ételekkel érintkeznek, vagy kemény tisztítószereknek vannak kitéve, a 316-os rozsdamentes acél nyújt kiválóbb védelmet a molibdén-tartalomnak köszönhetően. Az utólagos felületkezelés kiválasztása ugyanolyan fontos – a #4-es ecsetelt vagy #4 Dairy felület könnyű tisztíthatóságot tesz lehetővé, miközben megfelel a 3-A higiéniai szabványoknak. A sima, nem porózus felület megakadályozza a baktériumok növekedését, így a rozsdamentes acéllemezek az arany standardot jelentik az élelmiszer-előkészítő felületek, eszközök és berendezések terén.

- Építészeti és díszítő alkalmazások: Az esztétikai egységesség határozza meg az épületfászadatok, liftbelsők és díszítőpanelek anyagának kiválasztását. A rozsdamentes acél panelek megjelenését meg kell őrizniük a környezeti hatások, hőingadozások és folyamatos emberi érintkezés ellenére. Az 316-os minőség kiválóan alkalmas kültéri beépítésre, ahol az eső, páratartalom és a levegőszennyezettség korróziót okozó körülményeket teremt. Beltéri alkalmazásoknál általában elegendő az 304-es minőség, amely csökkenti az anyagköltségeket. A felületkialakítás kiválasztása a vizuális céloktól függ: a #8-as tükörfelület drámai, nagy hatású tükröződéseket hoz létre, míg a #4-es ecsetelt felület kevésbé látható ujjlenyomatokat és apró karcolásokat rejt. Több panel telepítésekor adjon meg irányultságot (rostirány) a nagy felületek mentén folyamatos megjelenés biztosításához.

- Orvosi és gyógyszeripari létesítmények: A sterilizálási kompatibilitás meghatározza az anyagkövetelményeket az egészségügyi környezetekben. A felszereléseknek ellenállónak kell lenniük az ismételt autoklávozási ciklusoknak, agresszív fertőtlenítőszereknek és gyógyszeripari vegyületeknek lebomlás nélkül. A 316L minőségű acél vált az elsődleges választássá sebészeti műszerekhez, feldolgozóberendezésekhez és tisztaszobai alkatrészekhez. Alacsony szén tartalma megakadályozza a szenesedést hegesztés során, így fenntartva korrózióállóságát a berendezés teljes élettartama alatt. Az elektropolírozott felületek maximalizálják a baktériumrezisztenciát – a USDA által idézett kutatás szerint az elektropolírozott felületek mutatták a legnagyobb ellenállást a baktériumok tapadásával szemben az összes tesztelt felület közül. Gyógyszeripari feldolgozáshoz használt rozsdamentes acéllemezek esetén a felületi érdességre vonatkozó előírások gyakran 20 mikroinch alatti RA értékeket írnak elő.

- Tengeri alkalmazások: A tengervíz az egyik legagresszívebb korróziós környezet, amellyel az acél szembe kerül. A klóridionok folyamatosan támadják a szokásos minőségeket, repedéses és réskorróziót okozva, amely szerkezeti meghibásodáshoz vezethet. Az 316-os minőségű rozsdamentes acél kötelezővé válik hajófelszerelések, csónakalkatrészek és tengerparti építészeti elemek esetén. A 2–3% molibdén-tartalom alapvető védelmet nyújt a klóridok által okozott korróziával szemben. Befúvási vagy fröccsenő vízzel érintett alkalmazásoknál egyes tervezők duplex minőségekhez vagy még magasabb ötvözetű anyagokhoz fordulnak. Ebben az esetben a felületminőség másodlagos szerepet játszik – a korrózióállóság elsőbbséget élvez az esztétikai megfontolásokkal szemben, bár simább felületek csökkentik a korróziós hatásnak kitett felületet.

- Gépjármű- és ipari gyártás: A szerkezeti teljesítmény és a költséghatékonyság egyensúlyba hozása a korrózióállósággal szembeni igényekkel ezen szektorokban. A 430-as rozsdamentes acél, mint vasalapú anyag, széleskörűen használatos az autóipari kipufogórendszerekben, ahol a hőállóság fontosabb, mint a maximális korrózióvédelem. Ez a ferrites fajta jól bírja a magas hőmérsékletet, miközben jelentősen olcsóbb, mint az austenites alternatívák. Szerkezeti alkatrészek, alvázkomponensek és felfüggesztési elemek esetén a 304-es típus megfelelő korrózióállóságot nyújt mérsékelt költséggel. Az ipari berendezések házai és gépvédők általában 12–14-es kaliberű rozsdamentes acéllemezt írnak elő ütésállóság és szerkezeti merevség céljából. A felületminőségi igények széles skálán mozognak – funkcionális alkatrészeknél elegendő lehet a gyári 2B felület, míg a látható panelek esetében csiszolt vagy polírozott felületek szükségesek.

Szabályozási követelmények teljesítése több szektorban

A szennyezőanyagokon túl a szabályozási előírások is meghatározzák az ötvözött acél kiválasztását számos iparágban. Az élelmiszer-feldolgozó üzemeknek meg kell felelniük az FDA élelmiszerrel érintkező felületekre vonatkozó követelményeinek. Ahogy a Metal Products of Cincinnati elmagyarázza , az élelmiszeripari minőségű rozsdamentes acélnak ellenállónak kell lennie savakkal, lúgokkal és klórral, például sóval szemben anélkül, hogy idő előtt korrózió lépne fel. Ha korrózió kezd kialakulni, a berendezést azonnal ki kell vonni a forgalomból, mivel egyenetlen felülete szennyeződési kockázatot jelent.

A 300-as és 400-as sorozatú rozsdamentes acélok az élelmiszeripari alkalmazásokban meghatározóak, konkrét okokból. A 300-as sorozat (ideértve a 304-es és 316-os típusokat) magasabb nikkel-tartalommal rendelkezik, így jobb korrózióállóságot nyújt, de magasabb költséggel jár. A 400-as sorozat mágneses tulajdonságokkal rendelkezik, amelyek hasznosak olyan szalagos mosogatógépek esetében, amelyek mágnesekkel felszabadult evőeszközöket foghatnak el, mielőtt azok a hulladékrendszerekbe kerülnének.

A gyógyszeripari és orvostechnikai eszközök gyártása még szigorúbb felületi követelményeket támaszt. A berendezések azonosító címkéinek, feldolgozó edényeknek és érintkező felületeknek antibakteriális tulajdonságokkal és ellenállással kell rendelkezniük a maró hatású tisztítószerekkel szemben. A rozsdamentes acélból készült berendezésazonosító címkék az ipari létesítmények elsődleges választásává váltak, mivel kiváló ellenállást mutatnak horpadásokkal, karcolásokkal és foltokkal szemben, miközben kiemelkedő teljesítményt nyújtanak erősen maró vagy savas környezetekben.

Olyan ipari élelmiszeripari alkalmazásoknál, ahol a korróziós hatás különösen súlyos, az elektropolírozás kezelés javítja a saválló tulajdonságokat. Ez az egyszeri kezelés megakadályozhatja a korróziót, amely máskülönben szennyeződést okozhat – megfontolandó befektetés azoknál a berendezéseknél, amelyek évekig tartó megbízható működést kell, hogy biztosítsanak.

A megfelelő egyedi rozsdamentes acél kiválasztása az Ön iparágában nem csupán a specifikációs lapok követelményeinek való megfelelésről szól. A lényeg annak megértése, hogy a anyagjellemzők hogyan hatnak a gyakorlati teljesítményre az Ön saját működési körülményei között. Miután egyértelműen meghatározta az iparági követelményeket, a következő lépés olyan beszállító megtalálása, aki képes az Ön pontos előírásainak megfelelő anyagot szállítani.

Beszerzési és beszállítókiválasztási stratégiák

Már meghatározta a projektje ideális minőségét, lemezvastagságát, felületminőségét és vágási módszerét. Most eljött az a döntés, amely meghatározhatja az egész gyártási ütemtervet: hol vásároljon olyan rozsdamentes acéllemezeket, amelyek pontosan megfelelnek az Ön igényeinek. Az kiváló és az átlagos beszállító közötti különbség messze túlmutat az alapáron — befolyásolja a szállítási határidőket, a minőségi konzisztenciát, és végül is a projekt sikerét.

A megbízható rozsdamentes acéllemez-szállítók kiválasztása több tényező egyidejű figyelembevételét igényli. Egy szállító, aki alacsony árakat kínál, semmit sem ér, ha nem képes időben szállítani vagy olyan testreszabott vágási lehetőségeket biztosítani, amelyeket a projektje megkövetel. Nézzük meg, mi különbözteti meg a kiemelkedő gyártási partnereket a többi szereplőtől.

Testreszabott fémszállítók értékelése

Amikor elérkezett az idő, hogy megvásárolja a projektjéhez szükséges rozsdamentes acéllemezt, a módszeres értékelés megakadályozza a költséges hibákat. A szerint Fry Steel beszállítói összehasonlítási útmutató , a megfelelő fémkereskedő kiválasztása nem csupán beszerzési döntés – ez egy olyan partnerség, amely hatással van a termék minőségére, a gyártási határidőkre és a hosszú távú jövedelmezőségre.

Mit kell figyelembe venni a potenciális partnerek összehasonlításakor rozsdamentes acélból készült testreszabott termékek esetén? Vegye figyelembe ezeket a lényeges értékelési szempontokat:

- Gyors prototípuskészítés és DFM támogatás: Kiváló szállítók, mint például Shaoyi (Ningbo) Metal Technology 5 napos gyorsprototípus-szolgáltatást kínál, amely lehetővé teszi a tervek érvényesítését a sorozatgyártás megkezdése előtt. Kiterjedt DFM (gyártáskönnyítési) támogatásuk korán felfedezi a lehetséges problémákat, így időt és pénzt takarít meg. Ez a fajta előzetes mérnöki együttműködés választja el az igazi gyártási partnereket az egyszerű anyagforgalmazóktól.

- Árajánlat készítésének fordulóideje: Milyen gyorsan kaphat árajánlatot? Ha napokat vagy heteket kell várni az ajánlatokra, az akadályozza a tervezési folyamatot. A vezető szállítók 24 órán belüli, vagy annál gyorsabb árajánlat-készítést biztosítanak, néhányan pedig azonnali online árkalkulációt kínálnak szabványos konfigurációk esetén. A Shaoyi példát mutat ezen megközelítésre, gyors válaszidejével előrevivő árajánlatokkal támogatva projektek fejlesztését.

- Egyedi vágási lehetőségek: Nem minden beszállító képes egyedi vágású rozsdamentes acél igények kezelésére. Győződjön meg arról, hogy a lehetséges partnere kínálja a projekthez szükséges vágási módszereket – lézeres, vízsugaras, plazma- vagy mechanikus levágást. Érdeklődjön a tűréshatárok és a feldolgozható maximális lemezméretek iránt.

- Elérhető minőségek és felületek: A nagy készlet csökkenti az átfutási időt és biztosítja az anyagok elérhetőségét. Ahogy a Fry Steel is hangsúlyozza, azok a beszállítók, akik több mint 140 minőséget tartanak raktáron jelentős készlettel, gyorsabb szállítást és nagyobb rugalmasságot nyújtanak, ha a specifikációk projekt közben változnak.

- Minőségi tanúsítványok: Az ISO 9001:2015 tanúsítvány legyen a minőségirányítási rendszerek alapkövetelménye. Autóipari alkalmazások esetén az IATF 16949 tanúsítvány azt jelzi, hogy a beszállító megfelel a termékbiztonságra, nyomkövethetőségre és hibák megelőzésére vonatkozó szigorú iparági követelményeknek. A Shaoyi rendelkezik IATF 16949 tanúsítvánnyal, ami bemutatja elkötelezettségét az autóipari minőségi szabványok betartása iránt.

- Minimális rendelési mennyiségek: Egyes beszállítók kizárólag nagy volumenű gyártásra koncentrálnak, így nem alkalmasak prototípusmennyiségekre vagy kis sorozatgyártásra. Tisztázza előre az MOQ-kat, hogy elkerülje az időpazarlást olyan partnerekkel, akik nem tudják kezelni a megrendelés méretét.

- Értékadó szolgáltatások: A nyersanyag-szolgáltatáson túl milyen további képességekkel rendelkezik a beszállító? A házon belüli alakítás, hegesztés, felületkezelés és szerelési szolgáltatások egyszerűsítik a beszerzési folyamatot. Ha a anyagok kevesebb kézen mennek keresztül, csökkenthetők a kezelési hibák, és egyszerűbbé válik a projektmenedzsment.

Az árajánlat-kérési fázistól a projekt befejezéséig

Miután azonosította a jövőbe mutató rozsdamentes acéllemez-beszállító jelöltek körét, a vásárlási folyamat egy előre látható mintát követ. Az elvárható dolgok megértése segít hatékonyan haladni a kezdeti lekérdezéstől a szállításig.

Az árajánlat-kérési fázis: Adja meg a specifikációkat, beleértve a CAD-fájlokat, a szükséges mennyiségeket, a célként megadott szállítási dátumokat és az esetleges különleges követelményeket. Legyen pontos a tűrések, felületi minőség előírásai és a szükséges tanúsítványok tekintetében. A homályos kérések homályos árajánlatokat eredményeznek – a részletes lekérdezések pontos árképzést kapnak.

Sok vevő eltűnődik, hol lehet rozsdamentes acéllemezeket vásárolni, ha az egyedi rozsdamentes acéllemez igényeik nem illeszkednek a szabványos kínálatba. A válasz gyakran a szakosodott gyártóknál, nem pedig az általános fémetereknél található. Az egyedi gyártásra specializálódott vállalatok rendelkeznek a precíziós gyártáshoz szükséges berendezésekkel, szakértelemmel és minőségirányítási rendszerekkel.

Átfutási idő elvárások: A szabványos, testre szabott rozsdamentes acél rendelések általában 1-3 hét alatt kerülnek kiszállításra, a határidő a bonyolultságtól és az anyagok rendelkezésre állásától függ. A prototípusmennyiségek gyakran gyorsabban elkészülnek – a gyors prototípusgyártási szolgáltatások mintadarabokat legfeljebb 5 munkanap alatt is képesek szállítani. A sorozatgyártás a mennyiségtől és a szükséges másodlagos műveletektől függően hosszabb előkészítési időt igényel.

Több tényező is befolyásolja az Ön konkrét határidejét:

| Gyár | Hatás az előkészítési időre | Kockázatcsökkentési stratégia |

|---|---|---|

| Anyag elérhetőség | Speciális minőségek esetén gyári rendelés szükséges, ami 4–8 héttel meghosszabbíthatja az időt | Erősítse meg a raktárkészlet állapotát a specifikációk véglegesítése előtt |

| Rendelés Összetettsége | Több alakító művelet meghosszabbítja a feldolgozási időt | Egyszerűsítse a terveket, amennyire csak lehetséges, a DFM-felülvizsgálat során |

| Mennyiség | A nagyobb mennyiségek arányosan hosszabb gyártási időt igényelnek | Nagyobb rendeléseket ütemezett szállításokra bontva érdemes feldolgozni |

| Minőségi dokumentáció | A tanúsított vizsgálati jegyzőkönyvek és nyomkövethetőség további feldolgozási lépéseket igényelnek | A dokumentációra vonatkozó követelmények előzetes meghatározása |

| Másodlagos felületkezelés | Csiszolás, passziválás vagy bevonat alkalmazása meghosszabbítja az összesített időt | Fontolja meg az alapbevonatokat, ha az esztétikai követelmények engedik |

Projekttámogatás a teljes gyártási folyamat során: A legjobb beszállítók átláthatóságot biztosítanak a rendelés állapotát illetően. Az online rendeléskezelő platformok segítségével nyomon követheti a gyártás egyes szakaszait és a szállítás állapotát anélkül, hogy telefonálnia kellene. Az automatizált értesítések a kulcsfontosságú mérföldköveknél – pl. vágás kész, alakítás befejeződött, kiszállítva – segítenek a hatékony tervezésben.

A gyors ügyfélszolgálat elengedhetetlen, amikor kérdések merülnek fel. A jártas értékesítési képviselők nem csupán rendeléseket fogadnak, hanem partnerré válnak Önnel, hogy az optimális megoldásokat megtalálják. Amikor a Fry Steel leírja megközelítését, kiemeli, hogy „egy jártas értékesítési képviselő nem csupán beszerzi Önnek az anyagokat, hanem partnerként segít megtalálni a tökéletes terméket.”

Érvényesítés a gyártás megkezdése előtt: Új tervek vagy kritikus alkalmazások esetén a gyors prototípuskészítési szolgáltatások elengedhetetlen érvényesítést biztosítanak. A Hubs prototípus-útmutatója szerint a fizikai alkatrész megtekintése a gyártási sorozat indítása előtt megelőzi a költséges hibákat. A modern prototípus-készítő platformok azonnali árajánlatot, automatizált DFM-visszajelzést és csupán 4–6 munkanapos szállítási határidőt kínálnak.

A prototípus értékelése lehetővé teszi a méret, funkció és felület minőségének ellenőrzését a nagyobb léptékű gyártás megkezdése előtt. Ha módosításokra van szükség, a változtatások a prototípus-szakaszban csupán egy töredéke kerülnek annak, mint amennyibe a termelési szerszámok átalakítása vagy a kész készlet selejtezése kerülne.

A megfelelő partnerválasztás az Ön egyedi rozsdamentes acéllemez-igényeihez megalapozza a sikeres projekteket. Ha a beszállítókat rendszeresen értékeli ezen szempontok alapján, olyan partnerekre lel, akik képesek minőségi anyagokat időben szállítani – így nyers rozsdamentes acélból pontos alkatrészekké alakítva azt, amit alkalmazásai megkövetelnek.

Gyakran ismételt kérdések az egyedi rozsdamentes acéllemezekkel kapcsolatban

mi a különbség a 304 és a 316-os rozsdamentes acél között?

A 304-es minőségű acél 18-20% krómot és 8-10% nikkel-tartalmaz, amely ideálissá teszi szabványos környezetekhez, például konyhákhoz és ipari burkolatokhoz. A 316-os fokozat 2-3% molibdén hozzáadásával rendelkezik, így kiválóbb ellenállást nyújt a repedés- és pontszerű korrózióval szemben klórtartalmú környezetekben, mint például tengeri alkalmazásokban vagy vegyipari feldolgozás során. Bár a 316-os típus drágább, agresszív körülmények között jelentősen hosszabb élettartamot biztosít.

hogyan válasszam ki a megfelelő méretet (gauge) a rozsdamentes acéllemezhez?

A méret (gauge) kiválasztása az alkalmazás szerkezeti igényeitől, alakíthatósági követelményeitől és súlykorlátozásaitól függ. Nagy terhelésű alkalmazásokhoz, mint például gépalapok, általában 10-12-es gauge (2,78-3,57 mm vastag) szükséges, míg dekoratív panelekhez tipikusan 16-os gauge (1,59 mm) használatos. Ne feledje, hogy a magasabb gauge szám vékonyabb anyagot jelent. Az alkatrészgyártóval való konzultáció segít a gauge megfelelő illesztésében az adott tervezési geometriához és teljesítményigényekhez.

3. Melyik a legjobb módszer az rozsdamentes acéllemez vágására?

A legmegfelelőbb vágási módszer a projekt igényeitől függ. A lézervágás kiváló pontosságot (±0,005 hüvelyk) és minimális maradékanyagot biztosít vékonyabb anyagok esetén. Az ömlesztővágás hőhatásmentes eljárás, így ideális hőérzékeny alkalmazásokhoz és akár 6 hüvelyk feletti vastag anyagokhoz is. A plazmavágás gazdaságos megoldás a vastagabb szakaszokhoz, de az élek utómunkálata szükséges. Mechanikus ollózás marad a költséghatékony megoldás egyenes vágásokhoz vékonyabb lemezeknél.

4. Hol vásárolhatok méretre vágott rozsdamentes acéllemezt?

A Shaoyi (Ningbo) Metal Technologyhoz hasonló szakosodott fémszerkezet-gyártók testreszabott vágási szolgáltatásokat kínálnak gyors árajánlat-készítéssel és DFM-támogatással. Beszállító kiválasztásakor értékelje a vágási kapacitásokat, elérhető minőségeket és felületminőségeket, minőségi tanúsítványokat (ISO 9001:2015, IATF 16949), minimális rendelési mennyiségeket és gyors prototípusgyártási szolgáltatásokat. A vezető beszállítók 12 órán belüli árajánlat-visszajelzést és 5 napos prototípuskészítést biztosítanak a tervek érvényesítéséhez a gyártás előtt.

5. Milyen felületminőséget válasszak élelmiszeripari rozsdamentes acélhoz?

#4 Tejipari felület vagy elektropolírozott felületek alkalmasak leginkább élelmiszerrel érintkező alkalmazásokhoz. Ezek a sima felületek megfelelnek a 3-A higiéniai szabványnak, 18–31 mikroinch felületi érdességgel, megakadályozzák a baktériumok tapadását, és megkönnyítik a tisztítást. Az alap 2B gyári felület elegendő nem érintkező ipari berendezésekhez. A maximális baktériumrezisztencia érdekében az elektropolírozás akár 50%-kal is csökkentheti a felületi érdességet.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —