Miért fontos az öntöttvas és acél bélyegkészletek összehasonlítása a vállalkozás számára

A sablonanyag-választás, amely minden kihúzott alkatrészre hatással van

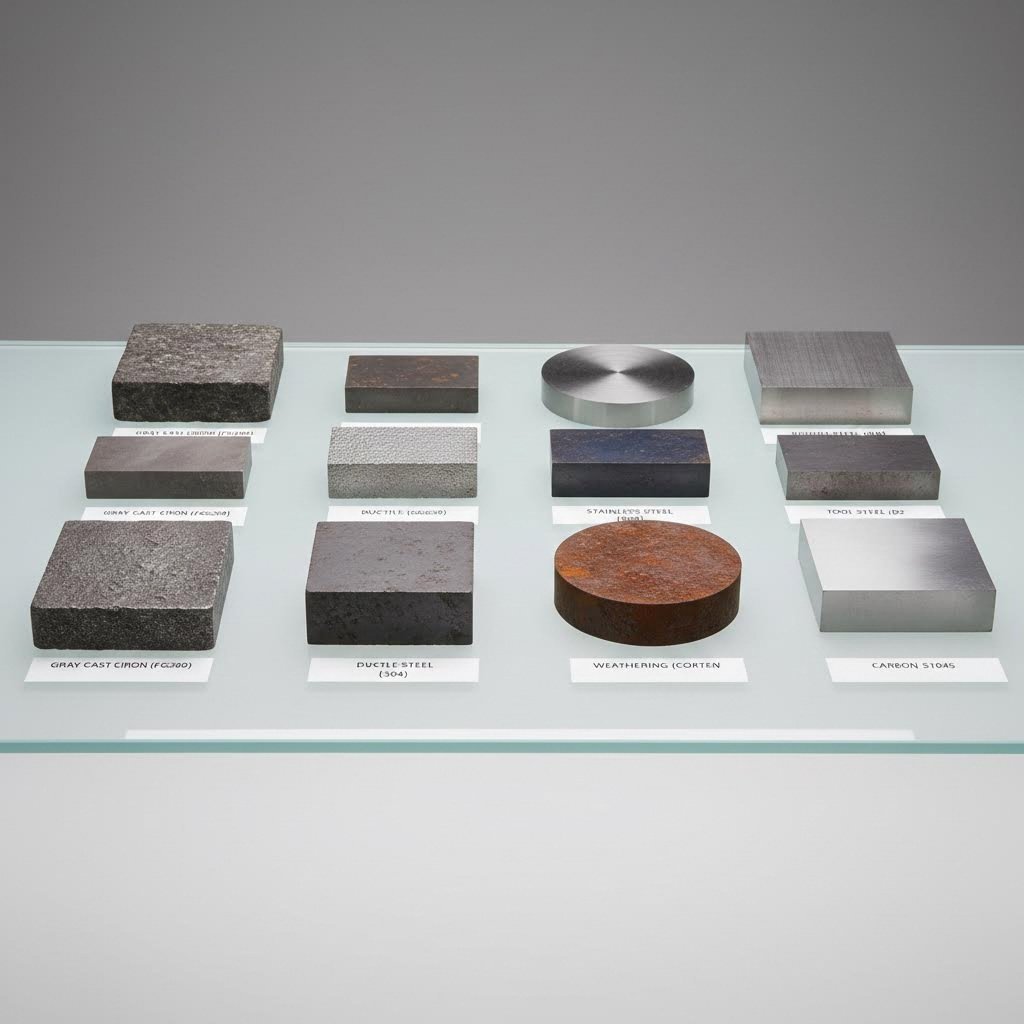

Képzelje el, hogy teljes kapacitással üzemel a sajtoló sajtója, amikor hirtelen méretbeli eltérések jelennek meg az alkatrészein. A szerszámokat ellenőrizve előzetes kopást észlel a sablonkészletén – egy olyan problémát, amely visszavezethető egyetlen döntéshez, amelyet hónapokkal korábban hozott: a rossz anyagválasztáshoz. Ez a helyzet sokkal gyakrabban fordul elő gyártóüzemekben, mint ahogy a legtöbb mérnök beismerné.

Öntöttvas és acél sablonkészletek esetén nem lehetne magasabbak a tétjei. Az anyagválasztás közvetlenül befolyásolja az alkatrészek minőségét, a szerszámok élettartamát, és végül a nyereséget. Ennek ellenére meglepő módon nehéz megbízható útmutatást találni e kritikus összehasonlítással kapcsolatban.

Miért dönt az anyagválasztás a sajtoló üzem működésének sikeréről vagy kudarcáról

Az öntöttvas és az acél közötti különbség az alkatrészformák alkalmazásában messze túlmutat az alapvető anyagjellemzőkön. Mindegyik lehetőség különböző sajátosságokkal rendelkezik a kihúzó művelet során – a rezgéscsillapítástól kezdve a kopási mintázatig ismétlődő ciklusok hatására. Az öntöttvas és az acél megkülönböztetésének megértése nem csupán a fémismereten alapul; hanem arról szól, hogyan fog működni szerszáma több ezer, sőt akár millió gyártási ciklus során.

Az acélöntvény és az öntöttvas egy alapvető kompromisszumot jelent a merevség és a rezgéscsillapítás, illetve a kezdeti költség és a hosszú távú érték között. A helytelen választás következményei lehetnek:

- Idő előtti szerszámkopás, amely drága cserét igényel

- Méretingadozás, amely miatt az alkatrészek mérettartományon kívül kerülnek

- Túlzott rezgés, amely felgyorsítja a gép kopását

- Tervezetlen leállások kritikus gyártási folyamatok alatt

A helytelen szerszámalkatrész-anyaanyag kiválasztásának rejtett költségei

A nyilvánvaló cserék költségein túl a rossz anyagválasztás hullámhatást okoz az üzemeltetés egészében. Növekszik a minőségi visszautasítások száma. A karbantartási időszakok rövidülnek. A sajtolóműködtetők észreveszik a szerszám viselkedésében bekövetkező apró változásokat. Megtudhatja, hogyan különböztesse meg az öntöttvasat az öntött acéltól, így elkerülheti ezeket a felhalmozódó problémákat, mielőtt még elkezdődnének.

Ez az útmutató azt nyújtja, ami a meglévő forrásokból hiányzik: egy határozott rangsorolást az sablonkészletek anyagairól valós üzemeltetési tényezők alapján. Minden lehetőséget öt kritikus szempont szerint értékelünk majd ki – tartósság, pontosságtartás, rezgéscsillapítás, költséghatékonyság és karbantartási igények. Legyen szó nagy volumenű kivágó műveletekről vagy precíziós autóipari sajtolásról, konkrétan alkalmazható útmutatást talál saját alkalmazásához.

Hogyan értékeltük és rangsoroltuk az egyes sablonkészlet-opciókat

A szegecselési öntőformák vas- és acélkészleteinek kiválasztása többet igényel, mint a megérzés vagy a szokás. Olyan strukturált megközelítésre van szükség, amely figyelembe veszi az egyes anyagok tényleges teljesítményét a valós termelési körülmények között. Pontosan ezért dolgoztunk ki egy rendszerszemléletű értékelési keretet – amely mérlegeli azokat a tényezőket, amelyeket a tapasztalt gépészek és mérnökök állandóan kritikusnak tartanak.

Öt teljesítménytényező, amely meghatározza az öntőformák sorrendjét

Amikor egy szegecselő üzemben dolgozik, bizonyos anyagtulajdonságok fontosabbak másoknál. A termelési adatok elemzése és a gyakorló gépészek visszajelzése alapján azonosítottunk öt kulcsfontosságú teljesítménytényezőt, amelyek elválasztják a kiváló minőségű öntőformákat a problémásaktól:

- Rezgéselnyelő képesség: Hogyan nyeli el hatékonyan az anyag a sajtoló rezgéseit és ütőerőket a szegecselési ciklusok során

- Méretstabilitás terhelés alatt: Az anyag képessége arra, hogy pontos igazítást tartson fenn ismétlődő alakító erők hatására

- Kopásállóság a termelési ciklusok során: Hogyan tartják magukat az iránypálcák, csapágyhüvelyek és rögzítési felületek több ezer ütés során

- Megmunkálhatóság pontossági illesztéshez: A szoros tűrések elérésének könnyűsége a sablonkészletek gyártása és karbantartása során

- Teljes tulajdonlási költség: Kezdeti beruházás, valamint az üzemeltetési költségek, cserék gyakorisága és a leállások költségei

Tapasztalt gépművelők állandóan a rezgéscsillapítást emelik ki anyagok összehasonlítása során. Az öntöttvas húzószilárdsága csak részben meséli el a történetet – az öntöttvasban lévő grafitstruktúra az, amely elnyeli a rezgéseket, és megakadályozza, hogy azok a sablonrendszeren keresztül az alkatrészekbe és a sajóba továbbterjedjenek.

Az egyes értékelési szempontok súlyozása

Nem minden tényező egyformán fontos minden alkalmazás esetén. Egy nagy mennyiségű kivágó üzem más tulajdonságokat részesít előnyben, mint egy precíziós alakító műhely. Íme, hogyan súlyoztuk az egyes szempontokat az általános sajtálási igények alapján:

| Kiértékelési szempont | Súly | Miért fontos a sajtálásnál |

|---|---|---|

| Reprezzentáló rezgés | 25% | Csökkenti az alkatrészhibákat, meghosszabbítja a sajtoló élettartamát, és javítja a felületi minőséget |

| Méretmegfelelőség | 25% | Fenntartja az állványok igazolását, és biztosítja az alkatrészek méretének állandóságát a teljes gyártási sorozatban |

| Kopásállóság | 20% | Meghatározza a karbantartási időközöket és az állványkészlet teljes élettartamát |

| Műszerelhető | 15% | Befolyásolja a kezdeti gyártási pontosságot és a karbantartás során végzett javítások könnyűségét |

| Teljes tulajdonlási költség | 15% | Kiegyensúlyozza a kezdeti beruházást a hosszú távú üzemeltetési költségekkel szemben |

A sárgaréz folyáshatárának és a vas keménységének ismerete segít az elhasználódási minták előrejelzésében, de a sárgaréz végső szilárdsága – amelyet gyakran a sárgaréz UTS-eként fejeznek ki – azt mutatja, hogyan viseli a anyag a csúcsalakító terheléseket. Ezek a fémtípusok szilárdsága közvetlenül befolyásolja, hogy mely alkalmazásokhoz melyik anyag a legmegfelelőbb.

A gyártási mennyiségi határértékek döntő szerepet játszanak az anyagajánlásokban. Évente 500 000 darabot meghaladó sorozatok esetén a szürke öntöttvas kiváló csillapítóképessége gyakran indokolja meg magasabb kezdeti költségét. Alacsonyabb mennyiségek esetén előnyben részesíthetők az acélváltozatok, amelyek elfogadható teljesítményt nyújtanak alacsonyabb kezdeti beruházással. Az öntöttvas húzószilárdságának korlátai kevésbé lényegesek, ha a minőségi eredményeket a rezgésvezérlés határozza meg.

Most, hogy felállítottuk ezt az értékelési keretrendszert, tekintsük át, hogyan rangsorolódnak az egyes sablonanyagok ezeken a kritikus teljesítménytényezőkön – kezdve a legnagyobb igénybevételre tervezett precíziós acélmegoldásokkal.

Precíziós acélsablonok CAE szimulációs támogatással

Amikor az autógyártók millió darabnyi sajtolt alkatrész esetén is folyamatos minőséget követelnek, a precíziós acélbélyegek egyértelműen az első helyre kerülnek. Ezek nem egyszerűen gyártott acélösszeállítások – olyan mérnöki megoldások, amelyek előrejelzik és megakadályozzák a hibákat még az első sorozatgyártás előtt, fejlett számítógépes tervezés támogatásával.

A cinköntvény és acél bélyegek közötti folyamatban zajló vitában a precíziós acél az alkalmazásokban vezeti a mezőnyt, ahol a méretpontosság és a tanúsítási követelmények nem engednek kompromisszumot. Nézzük meg, miért ez az anyag szerepel az első helyen nehéz körülmények között végzett sajtálási műveletek esetén.

Miért vezeti a precíziós acél az autóipari sajtálást

Az autóipari sajtolás mikronok és ezredmásodpercek világában működik. Sajtóformának azonos alkatrészeket kell előállítania, akár a 100., akár az 1 000 000. ütésnél tartunk. A precíziós acél formák itt jeleskednek, mivel az anyag kiváló méretstabilitást nyújt az autógyártás által támasztott folyamatos terhelési ciklusok alatt.

Gondoljon bele, mi történik egy tipikus progresszív sajtolási folyamat során. Minden állomás meghatározott alakítási, döntési vagy kisajtolási funkciót lát el – és az állomások közötti igazításnak tökéletesnek kell maradnia az egész gyártási folyamat alatt. Az acél konzisztens rugalmas viselkedése azt jelenti, hogy a forma minden ciklus után pontosan visszatér kiinduló helyzetébe, fenntartva a bonyolult autóipari alkatrészekhez szükséges pontos kapcsolatot a formaalkatrészek között.

Az IATF 16949 tanúsítvány az autóipari szerszámszerkezetek beszállítói piacra lépés feltétele lett. Ez a minőségirányítási szabvány biztosítja, hogy az öntőformák tervezésének, gyártásának és érvényesítésének minden egyes szempontja dokumentált eljárások szerint történjen, amelyek nyomon követhetők konkrét teljesítménnyel kapcsolatos követelményekig. Amikor öntött acél alkatrészeket vagy bármilyen pontossággal kihúzott alkatrészt gyárt nagy autógyártók számára, a tanúsított beszállítókkal való együttműködés kiküszöböli a minőségi bizonytalanságot, amely akadályozhatja a termelési indítást.

A számítógépes tervezés előnye a modern öntőformáknál

Itt válik el igazán a modern precíziós acél öntőformák a hagyományos szerszámoktól. A számítógéppel segített mérnöki szimuláció lehetővé teszi a mérnökök számára, hogy virtuálisan teszteljék a formaterveket, mielőtt fizikai gyártásba kezdenének. Előre jelezhetik az anyagáramlást, azonosíthatják a lehetséges elvékonyodási vagy repedési zónákat, és optimalizálhatják az alakítási folyamatokat – mindezt anélkül, hogy egyetlen darab szerszámacélt megmunkálnának.

Gondoljon a hagyományos megközelítésre: sablon készítése, próbadarabok gyártása, problémák azonosítása, szerszám módosítása, ismétlés. Minden iteráció időbe és pénzbe kerül. A CAE szimuláció drasztikusan lerövidíti ezt a ciklust, mivel a problémákat a digitális környezetben oldja meg, ahol a változtatásoknak csak a mérnöki órákba kerülnek költségei.

A fejlett szimuláció lehetővé teszi olyan optimalizációt is, amely egyszerűen nem volt lehetséges próbálgatásos módszerekkel. A mérnökök tucatnyi távtartó nyomásprofil vagy húzóhorony-konfigurációt tesztelhetnek órák alatt, hetek helyett. Az eredmény? Olyan sablonok, amelyek elsőre működnek, és első körös elfogadási arányokkal rendelkeznek, amelyek még egy generációval ezelőtt elképzelhetetlenek voltak.

Gyártók, mint Shaoyi szemléltetik ezt a modern megközelítést a precíziós acélöntőformák terén. Mérnöki csapatuk az IATF 16949 minősítésű folyamatokat kombinálja korszerű CAE szimulációval, hogy elérjék a 93%-os első alkalommal történő jóváhagyási arányt – egy figyelemre méltó adat, amely közvetlenül rövidebb fejlesztési ciklusokban és gyorsabb termelési beindításban nyilvánul meg. A gyors prototípusgyártási lehetőségeknek köszönhetően kezdeti szerszámokat is legfeljebb 5 nap alatt képesek szállítani, ami bemutatja, hogyan gyorsíthatják fel a precíziós acélmegoldások a termelési ütemtervet, ahelyett, hogy késleltetnék.

Az ilyen formákhoz szükséges pontosság gyakran kifinomult berendezéseket igényel. Egy CNC-vezérlésű marógép biztosítja az acélöntőforma-alkatrészekhez szükséges szoros tűréshatárokat, míg egy átfogó szerszámkészlet, például egy minőségi fúrókészlet, a vezetőcsapok és rögzítőelemek megfelelő lyukelhelyezését teszi lehetővé.

A precíziós acélöntőformák kulcsfontosságú előnyei

Amikor a precíziós acélt más öntőforma-anyagokkal hasonlítják össze, több különösen előnyös tulajdonság is kirajzolódik:

- Méretei pontosság: Az acél terhelés alatti kiszámítható viselkedése biztosítja az alkatrészek méretének állandóságát a hosszabb termelési ciklusok során

- Mérnöki támogatás: A precíziós acélbeszállítók általában tervezési támogatást, szimulációs szolgáltatásokat és hibaelhárítási szakértelmet is nyújtanak

- Minőségi igazolás: Az IATF 16949 és egyéb autóipari tanúsítványok dokumentált minőségbiztosítást nyújtanak, amelyet az OEM-ek megkövetelnek

- Gyors Visszaélések: A fejlett gyártási módszerek lehetővé teszik a gyors prototípusgyártást és a lerövidült fejlesztési határidőket

- Módosíthatóság: Az acél öntőformákat könnyebben hegeszthetők, újra megmunkálhatók és állíthatók, mint az öntött alternatívákat

Ideális alkalmazások a precíziós acél öntőformákhoz

Nem minden sajtóüzemhez szükséges precíziós acél – de bizonyos alkalmazásoknál elengedhetetlen. Fontolja meg a precíziós acél öntőformák használatát, ha az üzem olyan műveletekkel foglalkozik, amelyek:

- Haladó formák: Többállásos szerszámozás, ahol az állások közötti igazítás közvetlenül befolyásolja az alkatrész minőségét

- Összetett alakítási műveletek: Mélyhúzás, összetett görbék vagy egymást követő alakítás, amely pontos anyagvezérlést igényel

- Kis tűréshatárú járműipari alkatrészek: Olyan alkatrészek, amelyek méretpontosságát századrész milliméterben mérik

- Nagy szilárdságú acél kihajtása: Korszerű anyagok, amelyek jelentős terhelést rónak az állványalkatrészekre

- Biztonságtechnikai szempontból kritikus alkatrészek: Olyan alkatrészek, ahol a minőségi hibák felelősséget vagy visszahívást eredményezhetnek

A precíziós bélyegzőkészletek öntöttacél alkatrészeit szigorú ellenőrzés és hőkezelés veszi körül a teljesítmény konzisztenciájának biztosítása érdekében. Ellentétben az acélépítőkészletekkel, amelyek az olcsóságot részesítik előnybe a pontossággal szemben, az autóipari osztályú bélyegzőkészletek az acél szerszámkészítési technológia csúcsát képviselik.

Bár a precíziós acélöntőformák magas árat igényelnek, az összesített költségek szempontjából gyakran kedvezőbbek igényes alkalmazásoknál. A kevesebb próbabeállítási ciklus, magasabb első átmeneti arány és alacsonyabb selejttermelés a termelési beindítás során ellensúlyozza a kezdeti beruházást. Amikor az alkalmazás hitelesített minőséget és műszaki támogatást igényel, a precíziós acél nyújtja az elérhetetlen értéket.

De mi a helyzet a nagy volumenű kivágási műveletekkel, ahol a rezgéscsillapítás fontosabb, mint a méretpontosság? Itt lép be a szürke öntöttvas, és itt szerzi meg saját, külön követelményrendszer szerinti első helyét.

Szürke öntöttvas öntőformák nagy volumenű kivágáshoz

Amikor sajtója óránként több ezer kivágási ciklust végez, valami érdekes dolog történik. Az öntőforma már nem csupán egy szerszámtartó – rezgéskezelő rendszerré válik. Pontosan ez az oka, hogy a szürke öntöttvas öntőformák jogosan kerülnek az élre nagy volumenű műveletek esetén.

A szürkeöntvény és acél sablonok összehasonlításakor az öntöttvas kiváló tulajdonságai miatt foglalja el az elsődleges helyet, amelyeket az acél egyszerűen nem tud reprodukálni. Nézzük meg, hogy miért választják a tapasztalt sajtolómérnökök rendszeresen a szürkeöntvényt a legigényesebb kivágási alkalmazásaikhoz.

A szürkeöntvény páratlan rezgéscsillapítása nehéz sajtoláshoz

Mi teszi a szürkeöntvényt különösen alkalmassá a nagy sebességű kivágás durva ütőterheléseinek elnyelésére? A válasz az egyedi mikroszerkezetében rejlik. Az öntvény definíciója szerint a szürkeöntvény lemezes grafitot tartalmaz, amely eloszlatva található a fém mátrixban. Ezek a grafitlemezek olyanok, mint több millió apró lengéscsillapító, amelyek eloszlatják a rezgési energiát, amely máskülönben átterjedne a sablonon, a sajtolón, és végül a munkadarabokra.

Gondoljunk arra, ami egy kivágó művelet során történik. Az ütőszerszám hozzáér az anyaghoz, a nyíróerők gyorsan növekednek, majd – pattanás – a darab leválik. Ez a hirtelen energiafelszabadulás sokkhullámot generál, amely végighalad az egész szerszámrendszeren. Acélból készült sablonkészlet esetén ez az energia minimális csillapítással verődik vissza. A szürke öntöttvasban lévő grafitlemezkék mechanikai energiát hővé alakítanak, jelentősen csökkentve az átadódó rezgéseket.

Az öntöttvas anyag tulajdonságai a csillapításon túl is kiterjednek. A szürke öntöttvas grafitstruktúrája természetes kenést biztosít, csökkentve a csúszó alkatrészek közötti ragadást. Az iránytűkön mozgó vezetőcsapok súrlódása és kopása csökken. Ez az önkentező hatás azt jelenti, hogy sablonkészlet kevesebb karbantartást igényel, és hosszabb termelési ciklusok során is stabilabb teljesítményt nyújt.

A megmunkálhatóság egy másik jelentős előnyt jelent. Ugyanez a grafit, amely csillapítást biztosít, kivételesen jól megmunkálhatóvá teszi az öntöttvasat. A szerszámok simán haladnak át az anyagon, kiváló felületminőséget eredményezve, munka közbeni keményedés nélkül, amely bonyolítja az acél megmunkálását. Amikor pontos illesztésre van szükség az alkatrészeknél – és mindig szükség van rá –, az öntöttvas együttműködő, nem ellenálló anyag.

Amikor a gyártási mennyiség indokolja az öntöttvas alkalmazását

Az öntöttvasból készült sablonszettek nagyobb kezdeti költséggel járnak, mint az egyszerű acélalternatívák. Mikor éri meg tehát a beruházás? A válasz a gyártási mennyiségtől és a minőségi követelményektől függ.

Az évente 500 000 ciklusnál nagyobb terhelésű műveletek esetében a rezgéscsillapító hatás jelentős megtakarításokká alakul. A csökkent sajtoló kopása, kevesebb alkatrészminőségi probléma és meghosszabbodott sablonélettartam ellensúlyozza a magasabb kezdeti költséget. Milliókban mérhető kivágási ciklusok futtatásánál az öntöttvas nemcsak előnyös, hanem fenntartható gyártás szempontjából elengedhetetlen.

Az öntöttvas anyagjellemzői, amelyek miatt az öntöttvas kiemelkedő teljesítményt nyújt, meghatározzák az ideális konfigurációit is. A kivágáshoz használt négyoszlopos sablonkészletek kihasználják az öntöttvas tömegét és stabilitását, így merev alapot biztosítva a nehéz kivágási műveletekhez. A nagy progresszív sablonbakok az öntöttvas hőstabilitásából profitálnak: az anyag méretállandósága megmarad, még akkor is, ha a hosszabb üzemeltetés során felhalmozódik a hő.

Szürke öntöttvas sablonkészletek előnyei

- Kiváló rezgéscsillapítás: A grafitlapkás szerkezet elnyeli a mechanikai ütéseket, amelyek acél esetében továbbterjednének

- Hőstabilitás: Megőrzi a méretpontosságot az üzemelés közbeni hőmérséklet-ingadozás során

- Költséghatékony nagy kihúzóbakok esetén: Az anyag- és megmunkálási költségek kedvezően alakulnak nagyobb alkatrészeknél

- Önillesztő tulajdonságok: Csökkenti a ragadást és meghosszabbítja az irányító alkatrészek élettartamát

- Kiváló megmunkálhatóság: Lehetővé teszi a pontos illesztést és az egyszerű karbantartási módosításokat

Szürkeöntvény kihúzókészletek hátrányai

- Törékenység ütőterhelés alatt: Törékeny az öntöttvas? Igen – a szürke öntöttvas nem rendelkezik elegendő alakváltozási képességgel ahhoz, hogy hirtelen ütéseket repedésveszély nélkül elnyeljen

- Nagyobb súly: A kihúzókészletek erősebb kezelőberendezéseket igényelnek, és nagyobb terhelést jelentenek az sajtoló állványaira

- Korlátozott szakítószilárdság: Nem bírja el ugyanazt a maximális terhelést acéllal megegyező módon, meghibásodás veszélye nélkül

- Törési kockázat: Öntöttvas repedhet vagy szétrobbanhat hirtelen, erős ütőterhelés hatására

A ridegség tényezője külön figyelmet érdemel. A xamoc vas kitűnően nyeli el az ismétlődő rezgéseket, de nem képes hajlani hirtelen túlterhelés hatására, mint az acél. Ha működtetése során fennáll a bélyegzési baleset vagy véletlen túlterhelés veszélye, e jellemzőnek különösen nagy szerepe van az anyagválasztás folyamatában.

Szürke öntöttvas bélyegkészletek ideális alkalmazásai

A szürke öntöttvas anyagnak ezek a különleges tulajdonságai tökéletesen illeszkednek bizonyos sajtolási forgatókönyvekhez:

- Négyoszlopos bélyegkészletek kivágáshoz: Maximális stabilitás és rezgésmentesség nagy sebességű kivágó műveletekhez

- Nagy progresszív bélyegtalpak: Hőmérsékleti és méretstabilitás hosszabb termelési ciklusok során

- Nagy mennyiségű termelés: Évente 500 000-nél több ciklust meghaladó műveletek, ahol a csillapítási előnyök felhalmozódnak

- Pontos kivágás: Alkalmazások, ahol a rezgés okozta minőségi ingadozások selejtet vagy újrafeldolgozást eredményeznek

- Vastagfalú anyagok sajtolása: Olyan műveletek, amelyek jelentős ütőterhelést generálnak az anyag elválasztása során

Amikor kivágó művelete során a legmagasabb szintű rezgésvezérlésre van szüksége, és nagy mennyiségeket gyárt, ami indokolja a prémium szerszámok használatát, a xiloid öntöttvas olyan teljesítményt nyújt, amit az acél alternatívák egyszerűen nem tudnak felülmúlni. Az anyagot a sajtolószakemberek körében megalapozott okokból tartják számon.

De mi van akkor, ha nagyobb szívósságra van szüksége, mint amit a xiloid vas nyújt, miközben továbbra is jobb csillapítást szeretne, mint az acél? Ekkor lép be a beszélgetésbe a gömbgrafitos öntöttvas – meggyőző köztes megoldást kínálva olyan alkalmazásokhoz, amelyek egyértelműen sem az egyik, sem a másik kategóriába nem tartoznak.

Gömbgrafitos Öntöttvas Sajtolóbetétek Kiegyensúlyozott Teljesítményért

Mi történik akkor, ha több szilárdságra van szüksége, mint amit az öntöttvas kínál, ugyanakkor fontos szempont a rezgéscsillapítás, amiben a acél gyengébb? Ekkor a gömbgrafitos öntöttvashoz fordulhat – más néven SG-vashoz vagy noduláris öntöttvashoz. Ez az anyag stratégiai köztes megoldást jelent az öntöttvas és az acél sablonok vitájában, oly módon kombinálva mindkét anyagcsalád tulajdonságait, ami konkrét gyártási kihívások megoldására nyújt lehetőséget.

Az SG-vas és az öntöttvas (kifejezetten a x-szürkevas) közötti különbség megértése azzal kezdődik, hogy megvizsgáljuk, mi történik a mikroszkopikus szinten. Míg a szürkevasban lemezes grafit található, addig a gömbgrafitos öntöttvasban a grafit apró gömbökké vagy nodulákká formálódik. Ez az úgy tűnő apró szerkezeti változás drámaian eltérő mechanikai viselkedést eredményez – és olyan alkalmazásokat nyit meg, ahol sem a szürkevas, sem az acél nem teljesen megfelelő.

A gömbgrafitos öntöttvas áthidalja az erősség és a rezgéscsillapítás közötti szakadékot

Gondoljon arra a kihívásra, amellyel sok sajtoló üzem szembesül. A szürkeöntvény kitűnően nyeli el a rezgéseket, de hirtelen ütés hatására eltörhet. Az acél jól viseli a lökésszerű terheléseket, de minden rezgést közvetlenül továbbít a sabancsoporthoz. Mi van akkor, ha az alkalmazás mérsékelt alakítóerőket igényel, időnkénti lökésszerű terheléssel? Ebben az esetben egyik anyag sem tökéletes megoldás.

A gömbgrafitos öntvény szferoidos grafitstruktúrája adja a választ. Ezek a gömbszerű grafitrészecskék továbbra is elnyelik a rezgési energiát – bár nem annyira hatékonyan, mint a szürkeöntvény lemezes szerkezete. Ugyanakkor a kerek formájuk megszünteti azon feszültségkoncentrációs pontokat, amelyek miatt a szürkeöntvény rideg. Ennek eredményeképpen olyan anyagot kapunk, amely túlterhelés hatására inkább deformálódik, semmint eltörik, miközben továbbra is jelentős rezgéscsillapító előnnyel rendelkezik.

Az öntöttvas és az öntöttacél közötti különbség akkor válik a legláthatóbbá, amikor azt vizsgáljuk, hogyan reagál mindegyik hatásra. Az acél plasztikusan deformálódik túlterhelés esetén. A szürkeöntvény figyelmeztetés nélkül törik el. A gömbgrafitos öntöttvas e tekintetben inkább acélhoz hasonlít: képes váratlan ütéseket elnyelni katasztrofális meghibásodás nélkül, miközben megőrzi az öntöttvas-család jellegzetes rezgéscsillapító képességét.

Ha összehasonlítjuk az öntöttvas és öntöttacél tulajdonságait sabancsúcs-alkalmazásokban, a gömbgrafitos öntöttvas folyamatosan kétszer-háromszor magasabb húzószilárdsági értékeket nyújt, mint a szürkevas. A folyáshatár hasonló tendenciát mutat. Ez az erősségbeli előny azt jelenti, hogy a gömbgrafitos öntöttvasból készült sabancsúcsok olyan alakító műveletekkel is képesek megbirkózni, amelyek túlterhelnék a szürkevas határait.

Amikor az SGS vas mind a szürkeöntvényt, mind az acélt felülmúlja

A szürkeöntvény és az öntöttvas összehasonlítása olyan konkrét alkalmazási területeket tár fel, ahol az gömbgrafitos öntvény egyértelműen győztesként kerül ki. Vegyük például az alakítási műveleteket – húzásokat, hajlításokat és formázásokat, amelyek folyamatos terhelésnek vetik alá az anyagot, ellentétben a kivágás hirtelen ütőterhelésével. Ezek az alkalmazások kevesebb rezgést generálnak, mint a kivágás, mégis profitálnak a rezgéscsillapításból. Emellett olyan sablonkészleteket igényelnek, amelyek képesek elviselni a nyomás alatt lévő fém áramlásának tartós igénybevételét.

A kétoszlopos sablonkészletek alakító műveletekhez ideális alkalmazást jelentenek a gömbgrafitos öntvény számára. Az anyag szilárdsága és rezgéscsillapító képessége tökéletesen illeszkedik az ilyen terhelési profilhoz. Elegendő rezgéselnyelést kap, hogy megvédje a munkadarab minőségét és az sajtoló alkatrészeit, ugyanakkor kellő szívóssággal rendelkezik ahhoz, hogy elviselje az alakítási erőket anélkül, hogy repedés veszélye állna fenn.

A közepes mennyiségű gyártási sorozatoknál gyakran előnyben részesítik az öntöttvas-acél hibrideket, mint például a szívós vasat. 100 000 és 500 000 éves körforgás közötti mennyiségeknél olyan teljesítményre van szükség, amely meghaladja az alkacsony széntartalmú acél nyújtotta lehetőségeket, de még nem igényli az ömlesztett vas végső rezgéscsillapító képességét. A szívós vas gazdaságosan és mechanikailag is eltalálja ezt az arany középutat.

A szívós vasból készült sablonkészletek előnyei

- Magasabb szakító- és folyási szilárdság: Körülbelül kétszer-háromszor erősebb, mint az ömlesztett vas, így alkalmasabb igénybevételnek kitett alkalmazásokhoz

- Jó munkálkodhatóság: Bár kissé nehezebben megmunkálható, mint az ömlesztett vas, acél alternatívákhoz képest még mindig jól forgácsolható

- Jobb ütésállóság: A gömbgrafitos szerkezet rugalmas alakváltozást tesz lehetővé ütés hatására, nem pedig rideg törést

- Mérsékelt rezgéscsillapítás: Megőrzi a jelentős energiát elnyelő képességet annak ellenére, hogy szerkezeti változásokon ment keresztül

- Javult fáradási élettartam: Hosszabb termelési ciklusok során jobban kezeli a váltakozó terhelést, mint az ömlesztett vas

A szívócsöves vasöntvények hátrányai

- Drágább, mint a xiloid vas: A magasabb anyag- és feldolgozási költségek növelik a kezdeti befektetést

- Kisebb csillapítás, mint a xiloid vasnál: A gömbgrafitos szerkezet a szilárdságnövekedésért cserébe lemond egy rész a rezgéselnyelő képességről

- Pontosabb hőkezelést igényel: Az optimális tulajdonságok elérése gondos metalurgiai irányítást kíván az előállítás során

- Korlátozott elérhetőség: Kevesebb öntöde szakosodik precíziós szívócsöves vasöntvényekre, mint a xiloid vassal kapcsolatban

Ideális alkalmazások szívócsöves vasöntvényekhez

Mikor érdemes a szívócsöves vasöntvényt választani a működtetéshez? Ezt az anyagot akkor vegye figyelembe, ha bélyegzési alkalmazása a következőket foglalja magában:

- Kéthelys kivágó sablonkészletek alakításhoz: Alakítóerőket igénylő alkalmazások, amelyek szilárdságát a szürkeöntvény képességein túlra viszik

- Közepes volumenű gyártás: Évente 100 000 és 500 000 ciklus közötti futások, amelyek a kiegyensúlyozott tulajdonságokból profitálnak

- Mérsékelt ütőterhelés: Olyan műveletek, amelyeknél időnként előforduló ütőhatások lennének a szürkeöntvény repedésének kockázatában

- Húzóműveletek: Mélyhúzások és összetett formák, ahol az állandó terhelés dominál az egyszeri sokkhatással szemben

- Alakító állomásokkal rendelkező progresszív bélyegek: Olyan szerszámok, amelyek kivágást és alakítást kombinálnak, és ahol a különböző állomások eltérő terhelési feltételekkel néznek szembe

Az öntöttvas és az acélok közti különbség egyre inkább nem arról szól, hogy az egyiket vagy a másikat válasszuk, hanem inkább arról, hogy a gömbgrafitos öntöttvas valós, harmadik lehetőséget kínál. Olyan műveletek esetén, amelyek a szürkeöntvény csillapítása és az acél szívóssága között helyezkednek el, az SG-vas kiegyensúlyozott megoldást nyújt, amely komoly fontolásra érdemes.

Természetesen vannak olyan alkalmazások, amelyek sem a csillapításra, sem az egyensúlyozott teljesítményre nem építenek – elsősorban a maximális kopásállóságot igénylik. Ilyen esetekben a szerszámacélból készült bélyegkészletek lépnek előtérbe, amelyek extrém tartósságukért prémium árakat igényelnek.

Szerszámacél bélyegkészletek maximális kopásállósághoz

Egyes kihajtogatási alkalmazások olyan módon terhelik a szerszámokat, amit az átlagos anyagok egyszerűen nem bírnak ki. Amikor erősen tömörített, magas szilárdságú acélokat alakít ki, mikronokban mért tűréshatárokat kell betartania, vagy tízmilliós sorozatokat kell legyártania, akkor az általános bélyegkészlet-anyagok elérkeznek határaikhoz. Ekkor a szerszámacél bélyegkészletek igazolják meg a prémium árukat.

Az acél és öntöttvas vitájában a szerszámacél a keménység és kopásállóság skálájának szélső pontját képviseli. Mi az erősebb, a vas vagy az acél? Amikor a fejlett anyagok súrlódási kopásával szembeni ellenállásról van szó, a szerszámacél egyértelműen győz. Nézzük meg, mikor éri meg gazdaságilag ennek az elit anyagnak a beszerzése.

Szerszámacél-formakészletek extrém kopásállósági alkalmazásokhoz

Képzelje el, hogy speciális, nagy szilárdságú acélból készült autókarosszériákat bélyegeznek—olyan anyagokat, amelyek húzószilárdsága meghaladja a 1000 MPa-t, és gyorsan elrongyolódnának a hagyományos szerszámokon. Vagy képzeljen el egy 10 millió darabos gyártási sorozatot, ahol minden ezredhüvelyk számít. Ezek a helyzetek olyan formakészlet-anyagokat igényelnek, amelyeket kifejezetten extrém terhelésre terveztek.

A szerszámacél hírnevét precízen szabályozott ötvözéssel éri el. A szokványos szénacélokkal ellentétben a szerszámacélok pontosan kiegyensúlyozott ötvözőket tartalmaznak – króm, molibdén, vanádium és volfrám –, amelyek rendkívül kemény karbidstruktúrákat képeznek az acél mátrixban. Ezek a karbidok sokkal jobban ellenállnak az abrazív kopásnak, mint bármi, amit az öntöttvas-család fel tud kínálni.

Az acél és a vas szilárdságának összehasonlítása különösen fontossá válik a kopásmechanizmusok megvitatásakor. Míg az öntöttvas grafitstruktúrája kitűnően nyeli el a rezgéseket, ugyanezek a grafitbelekválások lágyabb zónákat hoznak létre, amelyeket az abrazív anyagok megtámadhatnak. Az esztergács acél egységesen kemény felületet biztosít, amely ellenáll a többi ciklusonkénti anyageltávolításnak.

A hőkezelés rugalmassága egy másik kulcsfontosságú előnyt jelent. Az esztergács acél alkatrészeket különböző keménységi fokozatban lehet meghatározni a funkciójuktól függően. A kopófelületek elérhetik a 60–62 HRC-t, míg a szívósságot igénylő területek 50–54 HRC-n maradhatnak. Ez a testreszabott megközelítés optimalizálja a teljes bélyegkészlet teljesítményét.

Prémium választás abrazív anyagok bélyegzéséhez

Mikor térül meg a jelentősen magasabb esztergács acél költsége valójában? Vegye figyelembe ezeket a konkrét helyzeteket, ahol az acél és a vas szilárdságkülönbségei valós termelési előnyökhöz vezetnek:

Abrazív anyagok bélyegzése: A speciális nagy szilárdságú acélok, rozsdamentes acélok, valamint a bevonatokkal vagy felületi rétegekkel ellátott anyagok gyorsított kopást okoznak a hagyományos szerszámokon. A szerszámacél karbidban gazdag szerkezete ellenáll ennek a kopásnak, jelentősen meghosszabbítva az élek élettartamát a puha alternatívákhoz képest.

Különösen szigorú tűrések: Amikor a méretpontosságra nincs játszék a kopásból adódó eltérés tekintetében, a szerszámacél megőrzi a vágóéleket és alakítófelületeket olyan termelési mennyiségek során is, amelyek más anyagokat már lerombolnának. Az űrrepülési alkatrészek gyakran ebbe a kategóriába tartoznak.

Az élhenger élettartama elsődleges szempont: Egyes alkalmazások esetében indokolt a maximális kezdeti befektetés, hogy minimalizálják a gyártási átállásokat és karbantartási beavatkozásokat. Amikor a termelés megszakításának költsége magasabb, mint a szerszám prémiuma, a szerszámacél gazdaságilag is ésszerű választás.

A legigényesebb alkalmazásokhoz egyes gyártók keményfém bevonatokat írnak elő kritikus kopópontokon. Bár még drágább, mint az szerszámacél, a keményfém kopásállósága a gyémántét közelíti meg – meghosszabbítva az élek élettartamát olyan alkalmazásokban, ahol az szerszámacél önmagában nem lenne elegendő.

Az Szerszámacél Él Készletek Előnyei

- Kiváló kopásállóság: Keményfém-képző ötvözetek olyan felületeket hoznak létre, amelyek ellenállnak a legigényesebb anyagok mechanikai igénybevételének

- Pontosság megtartása több millió ciklus során: Méretstabilitás hosszú termelési folyamatok alatt, amelyek alatt lágyabb anyagok már elkopnának

- Hőkezelhető adott keménység eléréséhez: Testreszabható tulajdonságok lehetővé teszik az optimalizálást különböző élkészlet-összetevőkhöz és alkalmazásokhoz

- Kiváló élszegély-megtartás: Vágó és döfő alkatrészek sokkal tovább maradnak élesek, mint a szokványos acél alternatívák

- Előrejelezhető kopási minták: Egységes keménység azt jelenti, hogy a kopás következetes és kezelhető, nem pedig váratlan meghibásodások

A szerszámacélból készült sablonkészletek hátrányai

- Legmagasabb anyagköltség: A prémium ötvözetek és a speciális hőkezelés jelentősen növeli a kezdeti beruházási költségeket

- Nehezebben megmunkálható: A nagy keménység speciális vágószerszámokat, lassabb fordulatszámot és magasabb szintű megmunkálási szakértelmet igényel

- Kevésbé csillapítja a rezgéseket, mint az öntöttvas: A sűrű, egyenletes szerkezet inkább továbbadja, semmint elnyeli az ütőterheléseket

- Javítás bonyolultsága: Az anyagvizsgálati integritás fenntartása érdekében a hegesztéshez és átalakításhoz speciális eljárások szükségesek

- Hosszabb átfutási idő: A speciális anyagok és feldolgozás hosszabb gyártási ütemtervet eredményeznek a hagyományos megoldásokhoz képest

Ideális alkalmazások szerszámacél formákhoz

A szerszámacél magas ára miatt csak olyan alkalmazásokban érdemes használni, ahol egyedi tulajdonságai mérhető megtérülést biztosítanak. Fontolja meg a szerszámacél formák alkalmazását, ha a működése a következőkkel jár:

- Pontos kivágó formák: Olyan alkalmazások, ahol a vágóél élessége közvetlen hatással van az alkatrész minőségére és a bemaródás kialakulására

- Nagy szilárdságú acélok kihajtása: Korszerű autóipari anyagok, amelyek gyorsan elkopasztják a hagyományos szerszámokat

- Repülőgépipari alkatrészek gyártása: Olyan alkatrészek, ahol a tűréshatárok és az anyagnyomvonalazhatóság indokolja a prémium szerszámok használatát

- Nagyon nagy sorozatgyártás: 5–10 millió ciklus feletti futásoknál, ahol az állvány élettartama válik meghatározó költségtényezővé

- Koptató anyagok kihajtása: Bevonatos anyagok, rozsdamentes acélok vagy olyan alkatrészek, amelyeknél a réteg felgyorsítja az elhasználódást

A vas és az acél közti erősségi kérdésre a legegyértelműbb választ az esztergácsi alkalmazások adják meg. Bár az öntöttvas kiváló csillapítással rendelkezik, a xiloid vas pedig kitűnően nyeli el a rezgéseket, semmi sem ér fel a megfelelően hőkezelt esztergácsival szemben, amikor a más anyagokat tönkretévő súrlódásos kopásról van szó.

Természetesen nem minden művelethez szükséges – vagy gazdaságos – az esztergács ára. Prototípusgyártáshoz és rövid sorozatgyártáshoz gyakran célszerűbb egy költséghatékonyabb megoldás. Itt jönnek szóba a lágyacél állványkészletek.

Lágyacél állványkészletek költségtudatos műveletekhez

Mi van akkor, ha új alkatrészt fejleszt, és gyorsan szerszámra van szüksége – anélkül, hogy jelentős tőkét kötne le a tervezés érvényesítése előtt? Vagy esetleg rövid gyártósorozatot készít, amely nem igazolja a prémium anyagok használatát? E ponton kerül elő a lágyacél formák szerepe az öntöttvas és acél formák közötti vitában.

A lágyacél nem fogja túlszárnyalni az öntöttvasat rezgéscsillapításban, sem az acélformák kopásállóságát. De olyan értéket kínál, amely ugyanolyan fontos a megfelelő alkalmazásoknál: elérhetőséget. Amikor a költségvetési korlátok határozzák meg a döntéseket, és a rugalmasság fontosabb, mint az élettartam, a lágyacél gyakorlati utat kínál előre.

Lágyacél formák prototípuskészítéshez és rövid sorozatgyártáshoz

Az acél és az öntöttvas közötti különbség megértése különösen fontossá válik a termékfejlesztés fázisaiban. Ekkor iterálja a terveket, teszteli az elképzeléseket és finomítja a geometriát. Ebben a szakaszban gyakran kevés értelme van prémium minőségű sabancsapszok anyagába fektetni – előfordulhat, hogy néhány száz alkatrész után módosítania vagy el kell dobni a szerszámot.

Ezen a területen az acél kiemelkedik, mivel gyorsan megmunkálható és könnyen módosítható. Át kell helyezni egy vezetőcsapot? Hegessze be a meglévő furatot, és fúrja újra. Azt tapasztalja, hogy alakító geometriáján módosítani kell? Az acél olyan módosításokat enged meg, amelyek keményfém szerszámacéllal vagy rideg öntöttvassal gyakorlatilag kivitelezhetetlenek lennének.

A kérdés, hogy melyik erősebb, az acél vagy az öntöttvas, elsiklik a prototípus-alkalmazások lényege felett. Kevesebb számít az erősség, ha tízes vagy százas darabszámot gyárt, nem pedig milliókat. Ami számít, az az, hogy milyen gyorsan kerül működőképes szerszám a sajtóba, hogy érvényesíthessen terveket, és továbbléphessen.

A sárgaréz acél? Nem – alapvetően különböző anyagok. Rövid sorozatgyártás esetén azonban a lágyacél megfelelő teljesítményt nyújt a költségek csupán egy részéért. A hosszú élettartamot az elérhetőséggel cseréli le, és ez a kompromisszum tökéletesen ésszerű, ha az eszközök nem kerülnek hosszabb távú termelési használatba.

Amikor a költségvetési korlátok miatt a lágyacél a célszerű választás

Minden gyártóüzem szembesül erőforrás-korlátozásokkal. A prémium minőségű sablonokba fektetett tőke más fejlesztéseket nem tud finanszírozni. A lágyacélból készült sablonok felszabadítják a költségvetést olyan alkalmazásokra, ahol a prémium anyagok valóban hozzáadott értéket teremtenek.

Vegyék figyelembe az 50 000 alatti darabszámú gyártási sorozatokat. Ilyen mennyiségek esetén az öntöttvas vagy szerszámacél jobb kopásállósága, illetve rezgéscsillapító előnyei ritkán indokolják magasabb költségeiket. Valószínűleg az fog bekövetkezni, hogy a sablon a tervezési változások miatt válik használhatatlanná, még mielőtt a termelés során elkopna.

A sárgaréz és az acél összehasonlítása egy másik gyakorlati szempontot is felvet: a szállítási időt. A lágyacél formák gyorsabban szállíthatók, mivel az anyag könnyen elérhető, és nincs szükség speciális szerszámokra vagy hőkezelésre a megmunkáláshoz. Amikor a piaci lehetőségek gyors reakciót igényelnek, a lágyacél segítségével már termelhetsz, miközben a versenytársak a prémium anyagokra várnak.

A lágyacél formák előnyei

- Legalacsonyabb kezdeti költség: Az anyag- és megmunkálási költségek jelentősen alacsonyabbak, mint a sárgaréz vagy az ötvözött acél alternatíváknál

- Könnyen elérhető: Szabványos anyagminőségek minden acélbeszállítónál raktáron vannak, így kiesnek a beszerzési késések

- Könnyen megmunkálható és módosítható: Hagyományos szerszámok és szabványos üzemviteli gyakorlatok alkalmazhatók az összes gyártási folyamatra

- Hegeszthető és javítható: A módosításokhoz és javításokhoz egyszerű hegesztési eljárások használhatók, különleges eljárások nélkül

- Legrövidebb átfutási idő: Nincs öntödei öntés vagy speciális hőkezelés, így meghosszabbítja a gyártási ütemtervet

A lágyacél sablonkészletek hátrányai

- Gyorsabb kopás: Az alacsonyabb keménység miatt az irányító felületek és rögzítési területek gyorsabban degradálódnak a termelési ciklusok során

- Alacsonyabb mérettartósság: Az anyag elmozdulhat vagy torzulhat ismételt terhelés hatására, ami idővel befolyásolja az igazítást

- Gyakoribb cserére van szükség: A rövidebb élettartam hosszú távon magasabb költségeket jelent a tartós termelési alkalmazásoknál

- Gyenge rezgéscsillapítás: A mechanikus ütéseket közvetlenül továbbítja a sablonkészleten keresztül a sajtón és az alkatrészeken

- Korlátozott hőkezelési lehetőségek: Nem érhető el a keménységi szint, amely megnöveli az élettartamot igénybevételre érzékeny alkalmazásokban

Alkalmazási területek lágyacél kivágó sablonokhoz

A lágyacél akkor célszerű, ha a sebesség és a rugalmasság fontosabb, mint a maximális teljesítmény. Fontolja meg ezen anyag használatát, ha az alábbi feltételek állnak fenn:

- Prototípus kivágó sablonok: Kezdeti szerszámozás tervezési érvényesítéshez, mielőtt áttérne sorozatgyártáshoz alkalmas anyagokra

- Rövid sorozatgyártás: 50 000 darabnál kisebb tételszámok, ahol a szerszám költsége dominálja az alkatrész egységköltségét

- Gyakori tervezési változtatások: Olyan termékek, amelyek még fejlődés alatt állnak, és rendszeresen módosítani kell a szerszámon

- Másodlagos műveletek: Segédtechnológia olyan műveletekhez, amelyek nem igényelnek prémium beruházást

- Képzés és beállítás: Szerszámkészletek operátorok képzéséhez vagy folyamatfejlesztéshez, ahol a gyártási minőség nem kritikus

A sárgaöntvény és az acél közötti különbség a hosszabb távú termelés során válik a legláthatóbbá. Rövid távú alkalmazások esetén a lágyacél elfogadható teljesítményt nyújt elérhető áron. A lényeg az anyagválasztás igazítása az alkalmazási követelményekhez – ne fejlessz túl bonyolult szerszámokat olyan feladatokhoz, amelyek nem igényelnek prémium megoldásokat.

Most, hogy az összes szerszámkészlet-anyag lehetőséget egyenként is értékeltünk, hogyan alakíthatod ezt az információt világos döntésekké saját konkrét alkalmazásaidhoz? A következő szakasz minden eddigieket összegzi egy átfogó összehasonlító mátrixba, amely gyors tájékozódásra készült.

Teljes szerszámkészlet-anyag összehasonlító mátrix

Egyenként megismerte az egyes anyagok előnyeit és korlátait. Most következik a gyakorlati kérdés: melyik illeszkedik valójában a működéséhez? Ahelyett, hogy kénytelen lenne váltogatni a szakaszok között, ez az összehasonlítás minden információt összegyűjt olyan döntésre kész formátumban, amelyet bármikor felhasználhat, amikor anyagválasztási kérdések merülnek fel.

Az acél és az öntöttvas közötti különbség megértése—és még pontosabban, az öntöttvas és az öntöttacél közötti különbség—könnyen átláthatóvá válik, ha egymás mellett tekintjük a lehetőségeket. Nézzük meg közvetlen összehasonlításban, és szűrjük ki az összetettséget.

Mellől-mellé helyezett teljesítményösszehasonlítás az összes anyag esetében

Ez a táblázat rögzíti az alapvető teljesítményjellemzőket, amelyek meghatározzák, hogy melyik anyag felel meg leginkább a sajtolási alkalmazásának. Figyelje meg, hogyan jelentkezik az öntöttvas és acél különbsége több dimenzióban is – nem csupán a szilárdságban, hanem a rezgéscsillapításban, költségben és az optimális konfigurációkban is.

| Anyag típusa | Reprezzentáló rezgés | Kopásállóság | Költségtartomány | Legjobb sabunkészlet-konfiguráció | Ideális gyártási mennyiség |

|---|---|---|---|---|---|

| Pontossági Acél | Alacsony | Magas | $$-$$$ | Kétposzttal, hátulsó poszttal folyamatos sablonokhoz | 100E-5M+ ciklus |

| Szürke vázolomb | Kiváló | Mérsékelt | $$ | Négyoszlopos kivágáshoz, nagy méretű sablonalkalmazásokhoz | 500E+ ciklus |

| Törékeny vas | Jó | Közepes-Magas | $$-$$$ | Kétoszlopos alakító műveletekhez | 100E-500E ciklus |

| Eszköz-acs | Alacsony | Kiváló | $$$$ | Pontos kivágás, bármilyen konfiguráció | 5M+ ciklus |

| Lágyacél | Alacsony | Alacsony | $ | Bármilyen konfiguráció rövid sorozatokhoz | Kevesebb mint 50E ciklus |

A sablonlemez és a sablonbak anyagának kiválasztása befolyásolja az alkatrészek kölcsönhatását minden konfiguráción belül. A szürke öntöttvas sablonbak kitűnően elnyelik a kivágás ismétlődő sokkterhelését, míg a precíziós acél sablonlemezek fenntartják a fokozatos sablonok által támasztott dimenzionális követelményeket.

A megfelelő bélyegkészlet-anyag kiválasztása az Ön adott műveletéhez

Melyik erősebb, az acél vagy a vas? Ez teljesen attól függ, hogy alkalmazásánál mit jelent az erősség. Húzószilárdság szempontjából az acél előnyösebb. Rezgéscsillapítás szempontjából az öntöttvas előnyösebb. A valódi kérdés nem az, hogy melyik anyag univerzálisan jobb – hanem az, hogy melyik oldja meg konkrét problémáját.

Használja ezt a döntési keretet az anyagok műveletekhez történő hozzárendeléséhez:

- Válasszon x-szürkeöntvényt, ha: Művelete a rezgéscsillapítást helyezi előtérbe, nagy térfogatú kivágást végez évi 500 000 ciklus felett, hőstabilitásra van szüksége nagy méretű bélyegtalpak esetén, vagy ha a felületminőség attól függ, hogy minimálisra csökkentsék az átadódó ütést.

- Válasszon precíziós acélt, ha: Alkalmazása IATF 16949 minősítést igényel, összetett, szoros tűrésekkel rendelkező autóipari alkatrészeket gyárt, mérnöki támogatásra és CAE szimulációra van szüksége, vagy progresszív bélyegeinél elengedhetetlen az abszolút dimenzionális konzisztencia az állomások között.

- Válasszon duktilis öntvényt, ha: Az alakító műveletei nagyobb szívósságot igényelnek, mint amit az öntöttvas nyújt; közepes mennyiségeket gyártanak 100 000 és 500 000 ciklus között; az alkalmazás során időnként ütőterhelés lép fel, ami repedésveszélyt jelenthet az öntöttvasnál; vagy kiegyensúlyozott csillapítási és szilárdsági tulajdonságokra van szükség.

- Válasszon szerszámacélt, ha: Fogazott, erősen kopó magas szilárdságú anyagokat alakít ki; a tűrések tízmillió cikluson keresztül is fenn kell álljanak; a kopásállóság indokolja a prémium beruházást; vagy szigorú előírásokkal rendelkező repülőgépipari alkatrészeket gyárt.

- Válasszon lágyacélt, ha: Prototípusokat fejleszt ki, mielőtt belevágnának a sorozágyártásba; a gyártási sorozatok 50 000 darab alatt maradnak; a költségvetési korlátok fontosabbak, mint a hosszú élettartam; vagy rövid átfutási időre és módosítási rugalmasságra van szükség.

Anyagok összeegyeztetése a sajtoló műveletekkel

A termelési mennyiségeken túl a sajtoló művelet típusa is befolyásolja az anyagválasztást. Íme, hogyan illeszkednek az egyes műveletek az anyagválasztáshoz:

Kivágó műveletek: Az anyag hirtelen szakadása és rázkódása kiváló rezgéscsillapítást követel. Itt az öntöttvas uralkodik, grafitlapkás szerkezete elnyeli azt az energiát, amely máskülönben a sajtón és az alkatrészeiken jelentkezne. Extrém mennyiségek vagy abrazív anyagok esetén a szerszámacélból készült bélyegalkatrészek a vágóéleknél meghosszabbítják az élettartamot.

Alakítási műveletek: A húzások, hajlítások és formázások nem hirtelen sokkhatást, hanem folyamatos terhelést okoznak. A gömbgrafitos öntöttvas szilárdsága és mérsékelt rezgéscsillapító képessége jól alkalmazkodik ezekhez a felhasználási területekhez. A precíziós acél alkalmas összetett autóipari formákhoz, ahol a méretpontosság fontosabb, mint a rezgésvezérlés.

Húzóműveletek: A mélyhúzások eltérő módon terhelik a bélyegeket, mint a kiszúrás—az anyag folyamatos nyomás hatására áramlik, nem pedig hirtelen szakad szét. A gömbgrafitos öntöttvas kezelni tudja ezeket a tartós erőket, miközben továbbra is biztosít némi rezgéscsillapító hatást. A precíziós acél akkor válik kiemelkedővé, amikor a húzás mélysége és a falvastagság tűrései határozzák meg a minőségi követelményeket.

Haladó formák: A többállásos szerszám a kivágást, lyukasztást és alakítást egyetlen szerszámkészletben kombinálja. Ez a vegyes terhelési profil gyakran előnyben részesíti a precíziós acélt a szerszámlemez szerkezetében – fenntartva az állomások igazítását – miközben az egyes állomások különböző anyagokat tartalmazhatnak saját funkciójuknak megfelelően.

A megfelelő anyagválasztás összhangba hozza működési technikai követelményeit a gazdasági valóságokkal. A prémium anyagok hosszú távon megtérülnek a nehéz alkalmazásokban, de erőforrás-pazarlás egyszerűbb megoldások esetén. Illessze az anyagot a feladathoz, és szerszámkészletei azt a teljesítményt nyújtják majd, amelyet termelése megkíván.

Végső ajánlások sajtoló alkalmazásához

Átnézte a technikai tulajdonságokat, mérlegelte az előnyöket és hátrányokat, valamint összehasonlította az anyagokat minden kritikus szempontból. Most eljött a legfontosabb pillanat: e tudás átültetése olyan döntésekbe, amelyek javítják sajtáló üzemét. Mire alkalmas leginkább a öntöttacél anyag? Mikor indokolja meg a szürkeöntvény befektetését? Hogyan alkalmazhat olyan sabandkészlet-kiválasztási folyamatot, amely folyamatosan eredményeket hoz?

A válaszok a konkrét gyártási körülményektől függenek. Szintetizáljuk az eddigieket olyan azonnal alkalmazható ajánlásokká, amelyekkel azonnal dolgozhat.

A Sabandkészlet-Anyag Döntési Kerete

Miután értékeltük az öntöttvas és acél sabandkészleteket öt teljesítménymérték mentén, egyértelmű minták bontakoztak ki különböző gyártási környezetekben. Íme, hogyan illessze össze működését az optimális anyagválasztással:

OEM-gyártású járműgyártási munkák esetén, ahol tanúsításra és pontosságra van szükség: A precíziós acélöntőkészletek mérnöki támogatással jelentik a legjobb utat előre. Az IATF 16949 minősítés, a CAE szimuláció háttérszolgáltatása és a méretpontosság millió cikluson keresztül való fennmaradása mindent lefed, amit az autógyártók elvárnak. Amikor az Ön vevője felülvizsgálja szerszámozó beszállítóit, és dokumentált minőségi rendszerek meglétét várja el, a tanúsított partnerektől származó precíziós acél megoldások egyszerre nyújtják a szükséges teljesítményt és a szükséges dokumentációt.

Az öntőkészlet-anyagok hatékony alkalmazásának megértése azt jelenti, hogy felismerjük: az autóipari alkalmazások nem engednek kompromisszumot a minőségi rendszerek tekintetében. A Tier 1 beszállítói elvárják a nyomkövethetőséget, validált folyamatokat és mérnöki támogatást, ha problémák merülnek fel.

Nagy sorozatú alakító üzemek esetén: A xamotvas továbbra is az első számú választás, amikor a rezgéscsillapítás határozza meg a minőségi eredményeket. Az évente 500 000-nél több ciklust végrehajtó üzemek profitálnak a xamotvas kiváló ütésállóságából, hőstabilitásából és önilleszkedő tulajdonságaiból. A anyag grafitlapkás szerkezete olyan dolgot képes elvégezni, amire az acél egyszerűen nem: mechanikai energiát alakít hőenergiává, ahelyett hogy rezgést juttatna az alkatrészekbe és a sajtolóba.

Miért jobb a vasöntvény lyukasztáshoz? Mert az anyag hirtelen leválása során keletkező nyíró- és ütőhatás pont olyan ismétlődő impulzust hoz létre, amelyet a xamotvas a leghatékonyabban képes elnyelni. Ez nem elmélet: pontosan ezért adják meg rendszeresen a tapasztalt sajtolómérnökök a xamotvast legigényesebb lyukasztó alkalmazásaikhoz.

Kiegyensúlyozott alakító alkalmazásokhoz: A szívósvas akkor tölti be a híd szerepét, ha a működés nagyobb szívósságot igényel, mint amit az öntöttvas nyújt, ugyanakkor fontos marad a rezgéscsillapítás, amiben a acél hiányzik. Közepes sorozatgyártás esetén 100 000 és 500 000 ciklus között, tartós terheléssel járó alakító eljárásoknál, valamint alkalmankénti ütőterhelésnek kitett alkalmazásoknál egyaránt előnyös a szívósvas kiegyensúlyozott tulajdonságprofilja.

Extrém kopásállósághoz: Az esztergált acél drágább ára megtérül, ha erős, kopásálló anyagokat kell kihúzni, vagy tízmilliós gyártási mennyiségeket céloz meg. Milyen a viszonya az öntött acélnak az esztergált acélhoz ezen alkalmazásokban? Az öntött acél jó általános tulajdonságokkal rendelkezik, de az esztergált acél karbidban gazdag szerkezete olyan szintű ellenállást nyújt a kopásnak, amelyhez más anyagok nem érhetnek fel.

Prototípuskészítéshez és rövid sorozatokhoz: A lágyacél olcsó és gyorsan elérhető megoldást jelent, ha a költségvetés és az átfutási idő fontosabb, mint a hosszú élettartam. Tartalékolja prémium anyagbefektetéseit a sorozatos szerszámgyártásra – a lágyacélt használja arra, hogy gyorsan és költséghatékonyan érvényesítse a terveket.

A megfelelő sabancsavar anyaga nem feltétlenül a legerősebb vagy legdrágább lehetőség – hanem az, amely illeszkedik az Önök konkrét alkalmazási követelményeihez, miközben a teljes élettartamuk alatt a legjobb összteljesítményt nyújtja.

További lépések sajtolószerszámok optimalizálásához

Az anyagválasztás csupán egy eleme a sabancsavarok optimalizálásának. A megfelelő mérnöki partnerek maximalizálhatják a teljesítményt, függetlenül attól, hogy milyen anyagot választanak. Íme, hogyan haladhatnak hatékonyan előre:

Elemezze jelenlegi alkalmazásait: Vizsgálja át meglévő sabancsavarait a fenti döntési keretrendszer alapján. Prémium anyagokat használnak oda, ahol elegendő lenne a lágyacél? Szürkeöntvényt használnak olyan alkalmazásokban, ahol pontos acél szükséges? Az eltérések felismerése azonnali optimalizálási lehetőségeket teremt.

Mennyiségileg határozza meg követelményeit: Dokumentálja a gyártási mennyiségeket, tűréshatárokat, a sajtolni kívánt anyagfajtákat és a minőségi visszautasítási arányokat. Ezek a részletek lehetővé teszik az alapos anyagválasztást, véletlenszerű találgatás helyett.

Vonjon be szakképzett műszaki támogatást: Az összetett sajtoló alkalmazások olyan partnerektől profitálnak, akik egyaránt értik az anyagtudományt és a gyakorlati sablontervezést. A CAE szimuláció, a megfelelő anyagmeghatározás és a gyártási szakértelem együttesen olyan szerszámok létrehozását teszik lehetővé, amelyek már az első ütésnél is kiváló teljesítményt nyújtanak.

Olyan gyártók számára, akik a precíziós acélmegoldásokat teljes műszaki háttértámogatással prioritásukká teszik, Shaoyi autóipari sajtoló sablonképességei bemutatják, mit jelenthet a fejlett szimuláció találkozása tanúsított minőségi rendszerekkel. A 93%-os első alkalommal sikeres jóváhagyási arányuk és legfeljebb 5 nap alatt elkészülő gyors prototípusgyártásuk azt mutatja, hogy a megfelelő partner hogyan gyorsíthatja fel a termelést, ahelyett hogy késedelmeket okozna. Amikor az alkalmazás IATF 16949 tanúsítást és műszaki szakértelemet követel meg, az olyan szakemberekkel való együttműködés, akik mindkettőt biztosítják, eldönti, hogy a szerszám küzd-e vagy kitűnően teljesít.

Tervezzen az egész életciklusra: A kezdeti anyagköltség csak a történet egy részét mondja el. Figyelembe kell venni a karbantartási igényeket, a várható cserék időszakait, valamint a minőségi problémák esetleges termelésre gyakorolt hatását. A teljes tulajdonlási költség gyakran a prémium minőségű anyagok javára írható erős terhelésnek kitett alkalmazásoknál – de csak akkor, ha az alkalmazás valóban prémium szintű teljesítményt igényel.

Az öntöttvas vagy acél bélyegzősablon döntés végül is azt jelenti, hogy objektíven felmérjük, mire is van ténylegesen szüksége a működésünknek. Illesszük az anyagjellemzőket az alkalmazási igényekhez, és szoros együttműködésben legyünk képzett műszaki szakértőkkel, így a bélyegzőszerszám hozza majd azt a megbízható teljesítményt, amelyre a termelésük támaszkodik.

Gyakran Ismételt Kérdések Öntöttvas és Acél Sablonokról

1. Melyik jobb bélyegzősablonhoz: az öntöttvas vagy az acél?

Egyik sem jobb univerzálisan – az optimális választás az alkalmazástól függ. A szürke öntöttvas kiválóan alkalmas nagy volumenű kivágási műveletekre a grafitlapkás szerkezetéből eredő kiváló rezgéscsillapítás miatt. Az acélból készült bélyegkészletek, különösen a szimulációs támogatással rendelkező precíziós acél, elsődlegesek az autóipari sajtoláshoz, ahol szigorú tűrések és IATF 16949 tanúsítvány szükséges. Olyan alakító műveletekhez, amelyek kiegyensúlyozott szilárdságot és rezgéscsillapítást igényelnek, az öntött acélvas ötvözi mindkét anyag előnyeit. Válassza ki az anyagot a gyártási mennyiség, a tűrési követelmények és a dinamikus terhelési viszonyok alapján.

2. Melyik egy hátránya az öntöttvasból készült bélyegkészleteknek?

A szürkeöntvény formák legfőbb hátránya a ridegség hirtelen ütőterhelés hatására. Bár a grafitlapkás szerkezet kiváló rezgéscsillapítást biztosít normál üzem közben, feszültségkoncentrációs pontokat hoz létre, amelyek váratlan ütés hatására repedésekhez vagy eltöréshez vezethetnek. Az öntöttvas formák jelentősen nehezebbek az acél alternatíváknál, így erősebb kezelőberendezéseket igényelnek. Emellett a szürkeöntöttvas szakítószilárdsága korlátozottabb, mint az acélé, ezért alkalmazása magas csúcsformázó terhelésekkel járó feladatoknál korlátozott.

3. Mi a különbség az öntöttvas és az acél formák között?

A gömbgrafitos öntöttvas sablonkészletek grafitstruktúrákat tartalmaznak, amelyek elnyelik a rezgéseket és önmagukban kenő tulajdonságokkal rendelkeznek, így ideálissá teszik őket nagy mennyiségű alakításra. Az acélsablon-készletek magasabb szakítószilárdsággal és jobb ütésállósággal rendelkeznek, ami lehetővé teszi számukra, hogy túlterhelés hatására inkább meghajoljanak, semsem eltörjenek. Az acél hosszabb ideig tartja a szigorúbb mérettűréseket folyamatos terhelés mellett, míg az öntöttvas kiválóbb hőstabilitást biztosít. Az acélsablonokat könnyebb átalakítani és hegeszteni, míg az öntöttvas kiválóan megmunkálható a grafit-tartalom miatt, amely természetes kenőanyagként működik.

4. Mikor érdemes eszközacél sablonkészletet választani az öntöttvas helyett?

Válasszon szerszámacél bélyegzési készleteket, ha porózus, nagy szilárdságú anyagokat alakít ki, mikronos tűréshatárokat tart fenn tízmillió cikluson keresztül, vagy repülőgépipari alkatrészeket gyárt szigorú követelmények mellett. A szerszámacél karbidban gazdag szerkezete lényegesen ellenállóbb az öntöttvas puha grafitbevonataival szembeni kopásnak. Bár a szerszámacél jelentősen drágább, és kevesebb rezgéscsillapítást nyújt, a befektetés megtérül, amikor a kopásállóság és a pontosság megőrzése elsődleges fontosságú – különösen fejlett, nagy szilárdságú acélból készült autókarosszériák esetén, vagy 5–10 millió ciklust meghaladó gyártási sorozatoknál.

5. Hogyan válasszam ki a megfelelő sabancsere anyagát a gyártási mennyiségemhez?

Prototípuskészítéshez és 50 000 alkatrész alatti gyártási mennyiségekhez az enyhén széntartalmú acél a leggazdaságosabb megoldást nyújtja, rövid átfutási idővel és egyszerű módosíthatósággal. Közepes mennyiségekhez, 100 000–500 000 ciklus között, a ridegvas ötvözet kiegyensúlyozott szilárdsága és csillapító tulajdonságai ideálisak. Nagy sorozatgyártásnál, évi 500 000 ciklust meghaladó lenyomások esetén, az öntöttvas kiváló rezgéscsillapító képessége nyújt előnyt. A precíziós acél mérnöki támogatással az olyan gépjárműgyártók számára készül, akik tanúsítást és szigorú tűrések betartását követelik meg. Ultramagas mennyiségű, 5 millió ciklusnál nagyobb sorozatok esetén, kopásálló anyagok kihúzásánál az esztergácsacél kiemelkedő kopásállósága biztosítja a legjobb teljes értéket.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —