Öntöttvas az autóipari sablonokhoz: Az erő tudománya

TL;DR

Az öntöttvas, különösen a x-színű és szívóssági (golyográfos) fajtái az elsődleges anyag nagyméretű autóipari kihúzó sablonokhoz. Ennek oka az, hogy rendkívül jó nyomószilárdsággal, kitűnő rezgéscsillapítással, kiváló kopásállósággal és általánosan költséghatékony megoldással rendelkezik. A modern autókarosszériák kihúzásához szükséges tartósság és hibátlan felületi minőség eléréséhez speciális gyártási eljárásokra és fejlett felületkezelésekre, például ionos nitridálásra van szükség.

Miért az öntöttvas a választott anyag az autóipari sablonokhoz

A nagy nyomású gépjárműgyártási világban azoknak az eszközöknek, amelyekkel a járművek karosszériáját formálják, hatalmas és ismétlődő erőknek kell ellenállniuk. A nagy méretű sajtóformák, amelyek lemezt fognak meg alakítani összetett formákká, mint például ajtók és motorháztetők, olyan anyagot igényelnek, amely rendkívül erős és kivételesen stabil. Az öntöttvas régóta iparági szabvány ebben a követelményes alkalmazásban, egyedi tulajdonságkeveréket kínálva, amelyet más fémek, többek között számos acélfajta sem tud könnyen felülmúlni. Alkalmassága alapvető jellemzőkből fakad, amelyek közvetlenül magasabb minőségű alkatrészekhez és hatékonyabb gyártósorhoz vezetnek.

Az öntöttvas elsődleges előnye kiváló nyomószilárdsága, amely lehetővé teszi, hogy nagy terheléseket viseljen el alakváltozás nélkül. Ahogyan iparági elemzések részleteznek, források szerint mint Sinoway Industry , ez a tulajdonság kritikus fontosságú a kihúzó műveletekben, ahol a sablon élettartama alatt millió ciklus várható. Továbbá a öntöttvas rendkívül jó rezgéscsillapító képességgel rendelkezik. A kihúzó sajtoló erőszakos becsapódása során energiát nyel el, és csökkenti a rángást, ami elengedhetetlen a méreti pontosság fenntartásához, valamint a végső autóalkatrész sima felületi minőségének eléréséhez. Ez a belső stabilitás minimalizálja az eszköz kopását, és segít megelőzni a hibákat a kihúzott paneleken.

A mechanikai teljesítményén túl az öntöttvas jelentős gazdasági és gyártási előnyökkel is rendelkezik. Általánosságban költséghatékonyabb, mint az azonos méretű kovácsolt acélbilincsek, ami fontos szempont az autógyártásban használt hatalmas sablonok esetében. Az anyag kiváló önthetőséggel is rendelkezik, ami azt jelenti, hogy összetett formaú formákba önthető, így majdnem kész alakú sablonokat lehet belőle készíteni, csökkentve ezzel a szükséges utómegmunkálás mennyiségét. Ez a teljesítmény és érték kombinációja elengedhetetlen anyaggá teszi az öntöttvasat az autóiparban.

- Magas nyomószilárdság: Képes ellenállni a szélsőséges sajtolóerőknek deformálódás nélkül, így biztosítva az alkatrészek állandó minőségét.

- Kiváló rezgéscsillapítás: Felvezi az üzem közben keletkező rezgéseket, így nagyobb stabilitást, csökkentett szerszámhasználatot és jobb felületminőséget eredményez.

- Kiváló köpeny ellenállás: Az anyag keménysége hosszú élettartamot biztosít akár súrlódásos körülmények között is, ahol nagy a fémen-fémre ható súrlódás.

- Költséghatékonyság: Kiemelkedően versenyképes teljesítmény-árazású megoldást kínál az öntöttacélhoz hasonló anyagokhoz képest.

- Jó munkálkodhatóság: Hatékonyan megmunkálható, hogy elérje a modern járművek tervezéséhez szükséges pontos végső méreteket és bonyolult részleteket.

Az öntöttvas fő típusai, amelyeket az alkatrészgyártásban használnak

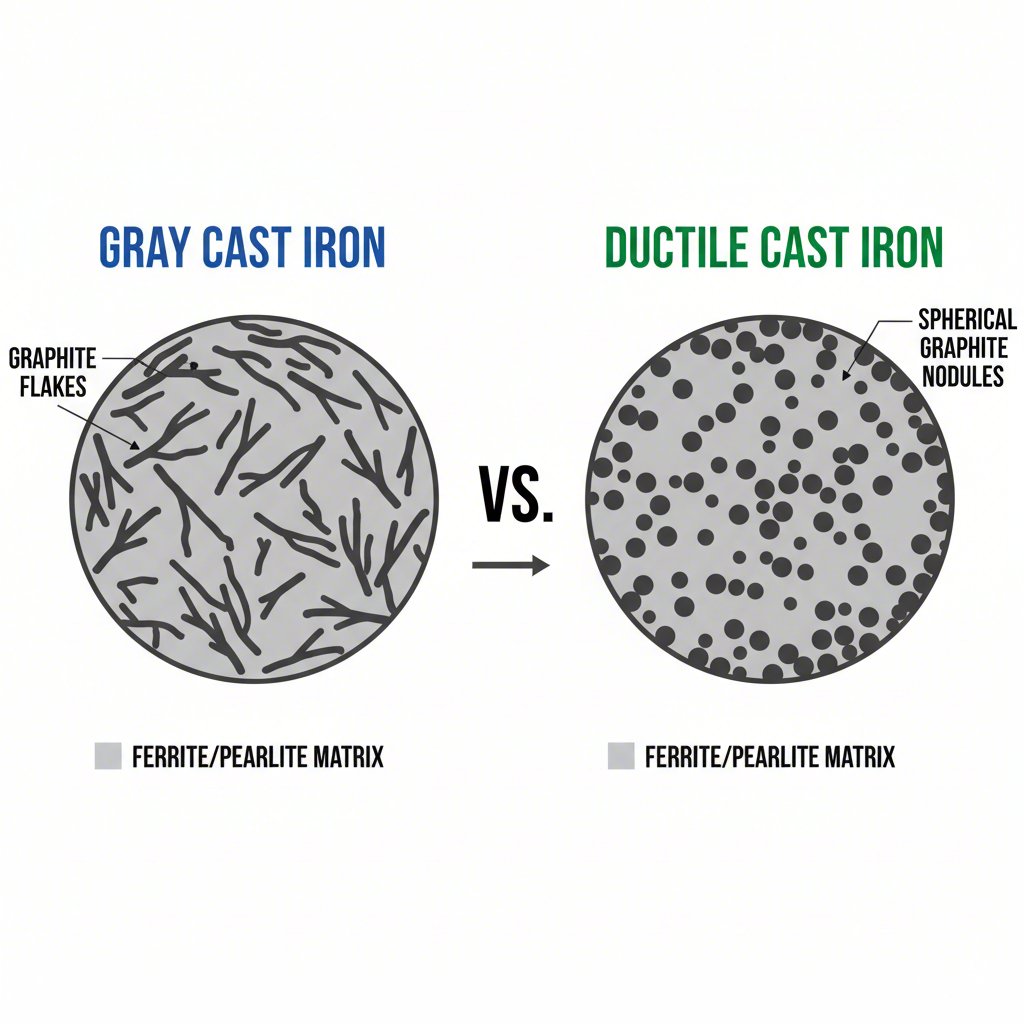

Nem minden öntöttvas egyformán készül. Egy öntöttvas ötvözet specifikus tulajdonságait annak mikroszerkezete határozza meg, különösen a szabad szén (grafit) formája az acél mátrixban. Nagy méretű autóipari sablonok esetén két fő típus dominál: x-szürkeöntvény és duktilis öntöttvas (más néven nódulos vagy gömbgrafitos öntöttvas). A választás az adott alkalmazástól, a ható terhelésektől és a teljesítmény-ár aránytól függ.

A szürkeöntöttvas a hagyományosabb és legelterjedtebb típus. Nevét a töréskor látható szürke színű felületről kapta, amelyet a grafitlapok jelenléte okoz. Részletes összehasonlítás szerint a MAT Foundry Group , ezek a lemezkék kiváló forgácsolhatóságot és egyedülálló rezgéscsillapító képességet biztosítanak a szürkeöntvénynek. Ugyanakkor ezek az éles szélű lemezkék belső feszültségkoncentrációs pontokként hatnak, ami rideggé teszi a szürkeöntvényt, és viszonylag alacsony húzószilárdsággal és ütésállósággal rendelkezik. Leginkább olyan saban elemekhez alkalmas, amelyek nagy nyomóterhelés alatt állnak, de nem tapasztalnak jelentős húzófeszültséget vagy éles ütéseket, mint például egy saban készlet fő teste vagy alapja.

A gömbgrafitos öntöttvas, amely a modernabb innovációk közé tartozik, a grafitot kis, gömb alakú csomókká alakítja át magnéziumhoz hasonló beoltóanyagok hozzáadásával. Ez az aprónak tűnő változás mélyreható hatással van mechanikai tulajdonságaira. A csomók lekerekített alakja megszünteti a szürke öntöttvasban előforduló belső feszültségpontokat, így az anyag sokkal erősebbé, szívósabbá és – ahogy neve is mutatja – alakíthatóbbá válik. Jelentősen meg tud hajlani és deformálódni repedés előtt, így kiváló húzószilárdsággal és ütésállósággal rendelkezik. Mindez miatt a gömbgrafitos öntöttvas az ideális választás olyan kritikus saban elemekhez, amelyek nagyobb igénybevételnek vannak kitéve, mint például az üregek, fogók és betétek, amelyek elsődleges alakítási és vágási műveleteket végeznek.

Szürke öntöttvas és gömbgrafitos öntöttvas: Műszaki összehasonlítás

| Ingatlan | Szürke vázolomb | Gömbgrafitos (noduláris) öntöttvas |

|---|---|---|

| Grafit szerkezet | Lapok | Gömbök (csomók) |

| Húzóerő | Alacsony (pl. legfeljebb 276 N/mm²) | Magas (pl. legfeljebb 827 N/mm²) |

| Alakíthatóság és megnyúlás | Nagyon alacsony (rideg) | Magas (deformálódhat repedés nélkül) |

| Az ütközés ellenállása | Szegények. | Kiváló |

| Rezgés-düntetés | Kiváló | Jó |

| Közös alkalmazások | Keményedések, gépalapok, motorblokkok | Kivágó bélyegek, fogaskerekek, nagy nyomású csövek |

A gyártási és felületkezelési folyamat

A nagyméretű, öntöttvasból készült autóipari keményedék előállítása több lépcsős folyamat, amely jelentős szakértelmet igényel az öntészeti, öntési, megmunkálási és felületkezelési területeken. Az út a nyersanyagtól a kész, sajtolóba szerelhető szerszámig több kulcsfontosságú lépésből áll, amelyek mindegyike hozzájárul a keményedék végső teljesítményéhez és élettartamához. Az első fázis az öntés, amikor olvadt vasat öntenek egy homokformába, amelyet a keményedék mintája alapján készítenek el. Ezt a folyamatot, amelyet – ahogyan az öntéstechnikai szakértők is leírták – gyakran alkalmaznak nagy méretű alkatrészek esetén, homoköntésnek neveznek, és ez adja meg a keményedék durva, túlméretezett alakját. Metco , és kialakítja a keményedék durva, túlméretezett alakját.

Amint az öntvény lehűlt és megszilárdult, a megmunkálás fázisába kerül. Ahogyan a szerszámgyártási szakértők kiemelték Sandvik Coromant , ez speciális fémmegmunkáló jártasságot igényel, hogy a nyers öntvényt a pontos végső méretekre hozzák. Többtengelyes CNC marógépeket használnak a bonyolult, ívelt felületek létrehozásához, amelyek majd a jármű karosszérialemezeit formálják. Ez egy időigényes és aprólékos folyamat, mivel a végső felületnek tökéletesen simának és pontosságnak kell lennie a milliméter törtrészein belül. Gyártási partner megtalálása, akinek igazolt szakértelme van, alapvető fontosságú. Például a(z) Shaoyi (Ningbo) Metal Technology Co., Ltd. specializálódott egyedi autóipari sajtolóformák gyártásában, korszerű szimulációkat és projektmenedzsmentet alkalmazva, hogy minőségi eszközöket szállítson az OEM-eknek és a Tier 1 szintű beszállítóknak.

A végső és talán a legfontosabb lépés a teljesítmény biztosításához a felületkezelés. Egy nem kezelt öntöttvas felület, bár kemény, hajlamos az tapadásra (fogásra) és kopásra, amikor bevonatos vagy nagy szilárdságú acélokat sajtolnak. Ennek megelőzésére a forma munkafelületeit megkeményítik. A(z) Advanced Heat Treat Corp. , egy vezető módszer az ionos nitridálás, egy termokémiai kezelés, amely nitrogént diffundál a felületbe. Ez egy rendkívül kemény, kopásálló és csúszós réteget hoz létre, amely megakadályozza a fémtől-fémig terjedő súrlódást, csökkenti a karcolódást, és lehetővé teszi az oltóformának, hogy kiváló A-osztályú felületet megtartsa nagy sorozatgyártás során is.

- Ágyázás: Olvasztott szürke vagy nyújtott acélt öntenek homokformába, hogy létrehozzák az oltóforma kezdeti, közel végső alakját.

- Feszültségmentesítés: A nyers öntvényt hőkezelik, hogy feloldják a hűlés során keletkezett belső feszültségeket, így biztosítva a méretstabilitást.

- Precíziós megmunkálás: Az öntvényt marás, fúrás és gyalulás segítségével CNC-gépekkel dolgozzák fel, hogy elérjék a pontos végső geometriát és felületi kontúrokat.

- Felületi keményítés: A kész felületek ionos nitridáláson vagy hasonló kezelésen mennek keresztül, hogy tartós, alacsony súrlódású réteget hozzanak létre, amely ellenáll a kopásnak és a ragadásnak.

- Végső polírozás és összeszerelés: A kezelt felületeket tükörsima felületté polírozzák, majd az oltóforma különféle alkatrészeit összeszerelik és tesztelik.

A megfelelő anyag kiválasztása a hosszú élettartam érdekében

Összefoglalva, az öntöttvas alkalmazása nagyméretű autóipari sajtolószerszámokhoz egy átgondolt mérnöki döntés, amely az anyagtudomány és a gyártási gazdaságtan mély ismeretén alapul. Az anyag sajátos nyomószilárdsága, rezgéscsillapító képessége és kiváló kopásállósága megbízható alapot biztosít olyan szerszámok számára, amelyek extrém körülmények között is hibátlanul kell működjenek. Az acélöntvények esetében a szürkeöntvény választása a stabilitás és költséghatékonyság miatt, míg a gömbgrafitos öntöttvas a nagyobb szilárdság és ütésállóság érdekében történik, így a mérnökök optimalizálhatják az egyes alkatrészek teljesítményét és élettartamát a sajtolószerszám-készleten belül.

Az alapanyag azonban csak egy része az egyenletnek. A precíziós megmunkálás és az ionos nitridálás, mint speciális felületkezelési eljárások azok, amelyek kiaknázzák a sárgaréz teljes potenciálját. Ezek a lépések alakítják át a nyers öntvényt olyan nagyteljesítményű szerszámmá, amely több millió hibátlan autóalkatrészt képes előállítani. Végül is a sárgaréz ezen alkalmazásban való továbbra is tartó dominanciája tanúsítja kiváló teljesítményének, gyártási egyszerűségének és értékének páratlan kombinációját.

Gyakran Ismételt Kérdések

1. Melyik a legmegfelelőbb anyag nagy méretű sajtóformákhoz?

Nagy méretű autóipari sajtóformák esetén a sárgaréz, különösen x-szürke sárgaréz az alaptestekhez és duktilis (golyós) sárgaréz a magas feszültségű alkatrészekhez a legmegfelelőbb és legszélesebb körben használt anyag. Ennek oka a kiváló nyomószilárdság, rezgéscsillapítás, kopásállóság és költséghatékonyság, amely nagy méretű szerszámok gyártásánál előnyös.

2. Miért szükséges felületkezelés a sárgaréz formáknál?

A felületkezelés, például az ionos nitridálás, szükséges ahhoz, hogy jelentősen növelje a felületi keménységet és csökkentse a súrlódást. Ez megelőzi a gyakori problémákat, mint a ragadás (tapadás) és karcolódás, amelyek modern bevonatos vagy nagy szilárdságú acélok kihúzásakor felléphetnek. Ez biztosítja, hogy az üregfenék kiváló felületminőséget őrizzen meg, és meghosszabbítsa működési élettartamát.

3. Még mindig aktuális az öntöttvas a modern gépjárműgyártásban?

Mindenképpen. Annak ellenére, hogy rendelkezésre állnak fejlett acélok és más ötvözetek, az öntöttvas továbbra is nagyon fontos szerepet játszik olyan alkalmazásokban, mint például nagy kihúzóüregek és motorblokkok. Egyedülálló mechanikai tulajdonságainak kombinációja, kitűnő önthetősége összetett alakokba, valamint általános gazdasági előnyei ideális választássá teszik számos nagy sorozatú autóalkatrész esetén.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —