Proces pečatanja u proizvodnji: od sirovog lista do gotovog dijela

Što je proces pečatanja u proizvodnji

Jeste li se ikada zapitali kako proizvođači proizvode tisuće identičnih metalnih dijelova s nevjerojatnom brzinom i preciznošću? Odgovor leži u jednom od najvažnijih procesa proizvodnje. Što je to točno?

Stampiranje, također poznato kao stampiranje, je proces obrade metala koji se radi hladnim oblikovanjem i kojim se ravni listovi metala pretvaraju u određene oblike pomoću matica i stampiračkih stanica. Za razliku od obradi koje uklanjaju materijal, pecanje preoblikuje metal kroz kontroliranu deformaciju, što ga čini bržim, učinkovitijim i idealnim za proizvodnju velikih količina.

Značenje pečata se proteže izvan jedne akcije. Ovaj proces može uključivati jednu operaciju ili pažljivo organiziranu seriju operacija - savijanje, udaranje, graviranje i još mnogo toga - sve radeći zajedno kako bi se stvorile složene komponente. Razumijevanje ove razlike je važno jer to izravno utječe na način na koji proizvođači pristupaju dizajnu dijelova, ulaganjima u alate i planiranju proizvodnje.

Od ravnog lista do gotovog dijela

Zamislite za dodavanje jednostavnog metalnog ploča u lisnicu i, u roku od nekoliko sekundi, gledati kako se pojavljuje kao precizno oblikovana automobilska nosač ili elektronički priključak. To je proces pečatiranja u akciji.

Evo kako to funkcionira: ravna metalna prazna ploča ulazi u štampariju, gdje prilagođeni strojevi - u osnovi tvrdi čelični alat - primjenjuju ogromnu snagu. Gornja špilja silazi na donju špilju s metalom između njih. Taj pritisak, zajedno s geometrijom materijala, tjera metal da teče i trajno se prilagođava željenom obliku.

Definiranje pečanih dijelova uključuje sve od jednostavnih ravnih perilica do složenih trodimenzionalnih komponenti s više savijanja i značajki. Ono što je ovo promjenu izvanredno je što se tijekom procesa ne uklanja niti jedan materijal. Metal jednostavno preoblikuje, zadržavajući svoj strukturni integritet dok uzima nove oblike.

Objasnjena prednost hladnog oblikovanja

Zašto je pečatiranje znači rad na sobnoj temperaturi toliko važno? Procesom hladnog oblikovanja ima nekoliko ključnih prednosti u odnosu na proces tople obrade:

- Vrhunska površinska obrada Dijelovi izlaze glatki bez oksidacije ili šale koje uzrokuje vrućina

- Tolerancije su strože Nema toplinske ekspanzije, što znači preciznije dimenzije

- Povlastice za učvrstivanje rada Proces deformacije zapravo jača određene metale

- Energetska učinkovitost Ne trebaju peći ili grijanje

Fizička teorija za hladno oblikovanje temelji se na plastičnoj deformaciji - gurajući metal izvan njegove elastične granice tako da trajno uzima oblik matice. Kada pritisak i geometrija obrade rade zajedno ispravno, metal teče predvidljivo, stvarajući dosljedne dijelove ciklus za ciklusom. To razlikuje štampiranje od sutraktivnih metoda poput CNC obrade, gdje se materijal odseče kako bi se postigao konačni oblik.

Zašto je pečatiranje dominiralo u proizvodnji velikih količina

Koja je najveća snaga operacije pečatiranja? Brzina i ponovljivost. Moderne štamparske strojevi mogu proizvesti stotine dijelova u minuti, svaki gotovo identičan prethodnom. Kada se izgradi i proces počne, proizvođači postižu izvanrednu konzistenciju, ponekad održavajući tolerancije unutar nekoliko tisućina inča.

Ekonomika postaje uvjerljiva u razmjeru. Iako alat predstavlja značajnu početnu ulaganje, troškovi po dijelu dramatično padaju kako se količina povećava. Zbog toga su industrije poput automobilske proizvodnje Henry Ford je slavno usvojio pečate kada je kovljenje ne može držati korak sa zahtjevima tako teško na ovaj proces.

Bilo da proizvodite jednostavne zagrade ili složene ploče karoserije, proces čepanja pruža kombinaciju brzine, preciznosti i ekonomičnosti koju zahtijeva moderna proizvodnja.

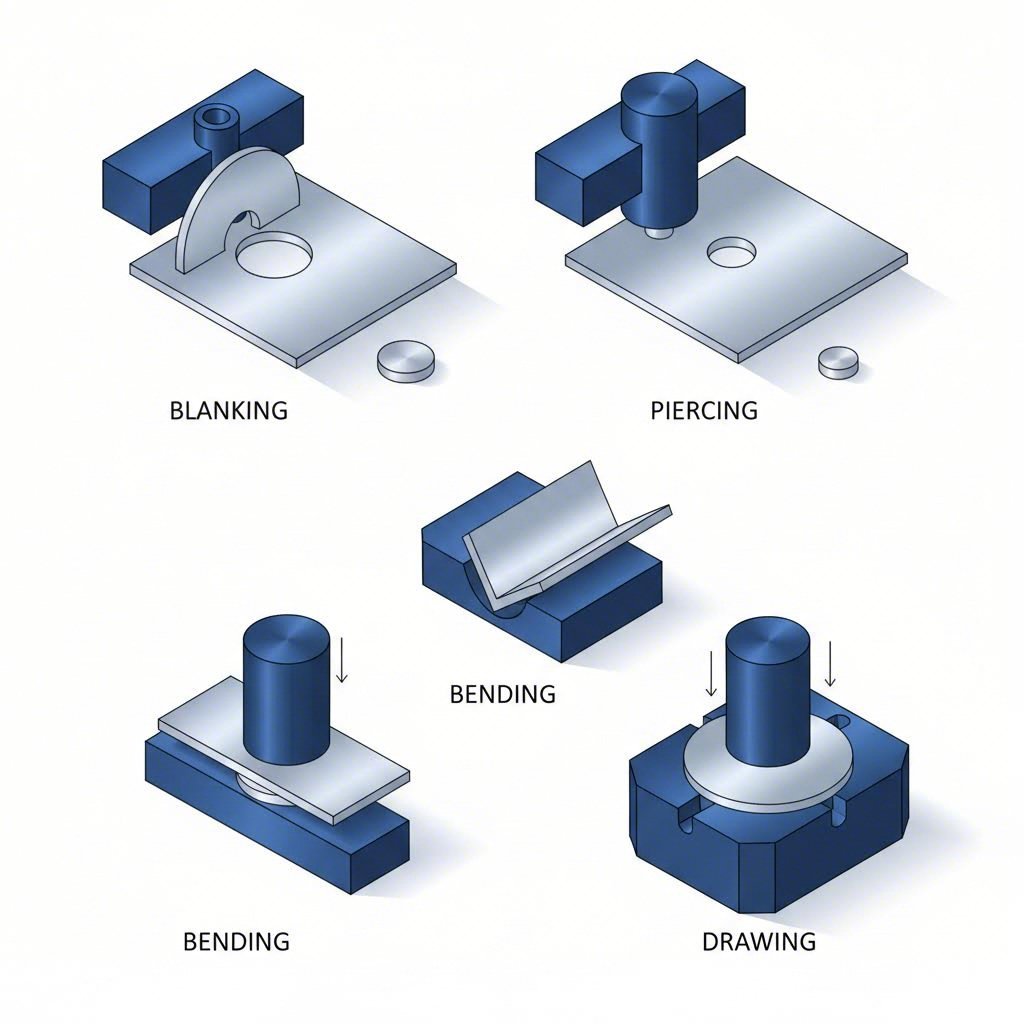

Objašnjenje postupaka i tehnika žigosanja

Sada kad razumijete što je žigosanje, istražimo specifične operacije koje to sve čine. Svaki metalni postupak u procesu žigosanja služi različitoj svrsi, a znati kada koristiti svaki od njih može značiti razliku između efikasnog proizvodnog ciklusa i skupih pogrešaka.

Mislite o tim operacijama kao vaš štampiranje alat - Što? Neki rez, neki oblik, neki dodaju detalje. Ako ih savladaš, shvatit ćeš kako se složeni dijelovi sastavljaju iz jednostavnih listova.

Sljedeći članci:

Ova dva postupka često se miješaju jer oba uključuju rezanje, ali razlika je značajna za vaše planiranje proizvodnje.

Iskljucivanja u slučaju da je proizvod izravno proizveden, proizvod se može koristiti za proizvodnju proizvoda iz drugih vrsta. Kada ste prazan metal za pecanje za perilice, gume ili dekorativne komponente, okružni list postaje otpad. Prema Fox Valley Stamping, prazanje se obično koristi u automobilskoj, zrakoplovnoj i elektroničkoj industriji za proizvodnju diskova, zupčanika i dekorativnih elemenata.

Prodiranja (također se naziva udaranje) čini suprotno stvara rupe ili rezove unutar vašeg radnog dijela. Ovdje je izbijen materijal otpad, a ostatak listova je vaš proizvod. Pronaći ćete piercing koji se koristi široko za:

- Ventilacijske rupe u zatvorenim prostorijama

- U slučaju da je to potrebno, to se može učiniti na temelju sljedećih dokaza:

- Električni izrezci u upravljačkim plocama

- Kompleksni uzorci rupa u HVAC komponentama

Ključna razlika? Sa praznjenjem, zadržiš što padne. Uz piercing, zadrži ono što ostaje iza. Jednostavno, ali pogrešno prilikom dizajniranja pečenja vodi do skupih revizija alata.

Slagavanje i oblikovanje temelja

Kada vaš dio treba uglove ili krivulje, umjesto samo ravnih profila, uključuju se operacije savijanja i oblikovanja.

Krivljenje u slučaju da je proizvodnja materijala u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, podrijetlom od proizvoda koji se upotrebljavaju u proizvodnji materijala, to znači da je proizvodnja materijala u skladu s člankom 6. točkom (a Ovčarić primjenjuje ekstremnu snagu na prazan prostor, stvarajući V-oblik, U-oblik ili prilagođene ugljevite konfiguracije. Uobičajeni savijeni dijelovi uključuju nosače, komponente šasije i kućišta koja se koriste u elektronici, uređajima i automobilskoj primjeni.

Postoje nekoliko varijacija savijanja:

- Zrakovanje Šipka se ne dodiruje sa pločom, što omogućuje podešavanje ugla kroz kontrolu razmak. Potrebna je manja tonaža, ali je teže postići strože tolerancije.

- Potpuno oblikovanje (Bottoming) Snažan pritisak dovodi list u V-oblikanu obloge, što stvara trajne, precizne savijanja s izvrsnom ponovljivost.

- Rubno oblikovanje Ograničenja na ivici okružuje na 90 stupnjeva, stvarajući glatke rubove umjesto oštih rubova.

Formiranje preoblikuje metal bez rezanja, stvarajući plitke karakteristike poput rebra, učvršćivanja ili dekorativne obloge. Za razliku od crteža (koji ćemo pokriti sljedeće), oblikovanje ne stvara značajnu dubinu. Mislite na to kao na dodavanje površinskih karakteristika umjesto stvaranja trodimenzionalnih kontejnera.

Tehnike crtanja i dubokog crtanja

Ovdje je metalno stiskanje postaje zaista impresivno. Operatije crtanja izvlače ravnu ploču metala u trodimenzionalne oblike s značajnom dubinom.

U standardnoj crtež , udarac pritiska list metal u šupljinu crte, istezanje i tekući materijal da odgovara prijelaz crte. Ovom se tehnikom proizvode tankovane komponente, paneli za karoseriju automobila, kuhinjski sudoperi i elektronički kućišta.

Duboko tisak to se dalje izrađuje dijelovi gdje dubina premašuje prečnik. Zamislite proizvodnju limenke za piće ili cilindričnog kućišta u kojem je odnos visine i širine 2:1 ili čak 3:1. To zahtijeva specijalne postavke za pecanje, precizan izbor materijala i često više faza crtanja kako bi se spriječilo trljanje.

Kada biste trebali odabrati crtanje umjesto oblikovanja?

- Uporaba duboko tisak u slučaju da je potrebno da se u dijelovima nalazi znatna dubina (koše, kutije, cilindrični kućišta)

- Uporaba formiranje za dodavanje plitkih karakteristika kao što su flange, rebra ili rebrovani detalji

Ova razlika izravno utječe na složenost alata, zahtjeve za tonažom tiskača i troškove proizvodnje, tako da je ispravno projektiranje štedi značajne glavobolje kasnije.

Izgraviranje i kovanje za fine detalje

Kada su dijelovi potrebni uzdignuti uzorci, logotipi, pisma ili iznimno precizni oblici, pečatovi i emboseri dolaze u igru kroz operacije embosiranja i kovanja.

Embosiranje u slučaju da je proizvodni dio od strane proizvođača, proizvodni dio koji je predmet obrade može se koristiti za proizvodnju proizvoda koji su od strane proizvođača. Metal se deformira kako bi proizveo trodimenzionalne efekte nazivne ploče, elemente za brendiranje, strukturne pojačanja ili dekorativne uzorke. Aluminij posebno dobro radi za rezanje zbog svoje izvrsne fleksibilnosti.

Otpremanje primenjuje visok pritisak sa obje strane istovremeno koristeći dva prilagođena matica. Ova tehnika hladnog oblikovanja proizvodi iznimno fine detalje uz minimalno pomicanje materijala. komponente medicinskih proizvoda koje zahtijevaju stroge tolerancije .

Ključna razlika između tih operacija:

- Embosiranje Jednostran pritisak, stvara uzdignute/upušene dizajne, umjerena preciznost

- Kaljenje čelika Dvostrani pritisak, proizvodi ultra fine detalje, površine otporne na udare i abraziju

Kovanjem se obično zahtijevaju strojevi većeg tonaža, ali pružaju vrhunsku kvalitetu površine i preciznost dimenzija, što ga čini idealnim za precizne komponente u elektronici, medicinskim uređajima i potrošačkim proizvodima.

Uputstvo za usporedbu operacija pečatanja

Izbor prave obrade ovisi o zahtjevima za dio, materijalu i proizvodnim ciljevima. Ova tabela usporedbe pomaže vam u usporedbi operacija s aplikacijama:

| Naziv operacije | Opis | Tipične primjene | Raspon debljine materijala |

|---|---|---|---|

| Iskljucivanja | Odrezuje ravne oblike od listova; izrezanje postaje dio | S druge vrijednosti, osim onih iz tarifne kategorije 8403 | 0,005" 0,250" |

| Prikopavanje/Punching | Stvara rupe ili rezove; ostatak list je dio | U slučaju da je to potrebno, potrebno je utvrditi da je to potrebno za ispitivanje. | - 0,005" 0,188" |

| Krivljenje | Deformacija metala duž ravne osi kako bi se stvorili uglovi | S druge vrijednosti, osim onih iz tarifne oznake 8403 | 0.010" 0.375" |

| Formiranje | Preoblikuje metal bez rezanja; dodaje plitke karakteristike | S druge vrijednosti, osim onih iz tarifne oznake 9403 ili 9404 | - 0,10" 0,250" |

| Crtež | Povlači metal u 3D oblike s dubine | S druge vrijednosti, osim onih iz tarifne kategorije 8403 | - 0,015. - 0,125. |

| Duboko tisak | Stvara dijelove gdje dubina prelazi prečnik (2:1+ odnos) | S druge konstrukcije, osim onih iz tarifnog broja ex2303 | - 0,10" 0,100" |

| Embosiranje | S jedne strane za podignute/izgrađene modele | Sljedeći članci: | - 0,10" 0,125" |

| Otpremanje | S druge strane, od željeza ili čelika | S druge željezničke opreme | - 0,005" 0,062" |

U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju čestica za štampiranje se primjenjuje sljedeći postupak: No kako proizvođači učinkovito kombiniraju te operacije za proizvodnju velikih količina? To je mjesto gdje se pojavljuju različiti tipovi obrada, od kojih svaki nudi različite prednosti ovisno o složenosti dijela i zahtjevima proizvodnje.

Progresivno vs. Transfer vs. Sastavljeno stampiranje

Imaš svoje operacije otisnuća dolje - blokacija, piercing, savijanje, crtanje. Ali evo pitanja koja razlikuje učinkovitu proizvodnju od skupe ispitivanja i pogreške: koji tip matrice biste trebali koristiti za kombiniranje tih operacija?

Odgovor ovisi o složenosti dijela, količini proizvodnje i proračunu. Razmotrićemo tri glavna pristupa strojevima za pečatiranje kako biste mogli donositi informirane odluke za vaš sljedeći projekt.

S druge strane, u skladu s člankom 4. stavkom 1.

Zamislite jednu metalnu traku koja ulazi u tiskaru i izlazi kao gotovi dijelovi - stotine u minuti - bez rukovanja između operacija. To je progresivna smrt i stampiranje u akciji.

Progresivni oblici se sastoje od više stanica koje su raspoređene u nizu, a svaka od njih obavlja određenu operaciju dok metalna traka napreduje kroz tiskaru. Traka ostaje povezana tijekom cijelog procesa, s svakom udarom tiskara koji je pomera naprijed na jednu stanicu dok istovremeno izvodi operacije na svakoj stanici. Prema Durexu, ova postavka omogućuje visoku učinkovitost i osigurava jedinstvenost svih proizvedenih komponenti.

Evo što čini s druge vrste, osim onih iz tarifne kategorije 8302 :

- Brzina U svakom udarcu štampača istovremeno se izvode više operacija

- Konzistentnost Dijelovi ostaju u registraciji tijekom cijelog procesa, osiguravajući stroge tolerancije

- Otvoreno za automatizaciju Minimalno rukovanje dijelovima između operacija smanjuje troškove rada

- Skalabilnost Jednom kada se upotrijebe, te se obloge mogu koristiti za proizvodnju milijuna identičnih dijelova

-Kakva je razmjena? Progresivni oblici zahtijevaju veće troškove unaprijed dizajniranja i alata. Njihova složena struktura zahtijeva pažljivo planiranje i precizno inženjerstvo. Međutim, kako je Larson Tool napomenuo, troškovi po dijelu značajno se smanjuju s velikim proizvodnim redovimašto ovu opciju čini vrlo isplativom za dugoročne projekte.

Najbolje primjene uključuju automobile, nosače i spone, elektroničke spojeve i sve male i srednje dijelove proizvedene u količinama većim od 50.000 jedinica.

Sistemi za transferne obloge za složene geometrije

Što se događa kad je dio prevelik da ostane povezan sa trakama ili zahtijeva operacije koje progresivni oblici jednostavno ne mogu podnijeti? Prenosi se.

Za razliku od progresivnih sustava u kojima dijelovi ostaju pričvršćeni za traku, transferni oblici koriste mehaničke transferne sustave za pomicanje pojedinačnih radnih dijelova između stanica. Svaka postaja obavlja određenu operaciju, a zatim prenosi dio na sljedeću postaju za daljnju obradu.

Ova neovisnost pruža značajne prednosti za štamparske strojeve koji obrađuju složene sastave:

- Sposobnost za veće dijelove Ne ograničavaju se veličine zbog ograničenja širine trake

- Kompleksne 3D geometrije Dijelovi se mogu okrenuti, okrenuti ili premjestiti između postaja

- Integracija dubokog crtanja Vratiti se na određenu poziciju

- Montažne operacije Neki sustavi prenosa uključuju stepena zavarivanja, pričvršćivanja ili ubacivanja

U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju električne energije u Uniji primjenjuje se proizvodnja električne energije u skladu s člankom 3. točkom (a) ovog članka. Najpovoljnije su za srednje i visoke proizvodne trke gdje svestranost i sposobnost rukovanja složenim dijelovima opravdavaju investiciju. Industrije poput zrakoplovstva i teških strojeva u velikoj mjeri ovise o ovoj tehnologiji pečatanja za proizvodnju velikih strukturnih komponenti.

Kontrolirani procesi prijenosa održavaju visoku točnost, osiguravajući da svaka komponenta ispunjava stroge standarde kvalitete - kritično kada proizvodite sigurnosno kritične dijelove.

Sastavljeni oblici za istovremene radove

Ponekad je jednostavnije bolje. Sastavljeni oblici izvršavaju više operacija - obično se režu i udaraju - u jednom potezu tiskara.

Umjesto da se kreće kroz slijedeće stanice, radni dio doživljava sve operacije istodobno. Dizajn obloge kombinira elemente rezanja i oblikovanja tako da jedan udar stiska dovrši dio. Ova integracija značajno smanjuje vrijeme proizvodnje i povećava produktivnost eliminiranjem višestrukih koraka rukovanja.

Sastavljeni oblici sjaje u određenim scenarijima:

- S druge konstrukcije Umjetnici s otvorima u sredini, nosači s montažnim odrezcima

- Smanjena proizvodnja Kada progresivna ulaganja nisu opravdana

- Jednostavnije geometrije Dijelovi bez složenih savijanja ili dubokih povlačenja

- Projekti za brzi preokret Brže projektiranje i izgradnja

Metalne tiskarske stampe koje koriste slojene obloge obično proizvode dijelove s izvrsnim kvalitetom i koncentričnošću rubova jer se sve operacije odvijaju u jednom poravnanom udaru. Jednostavnija struktura crteža također znači manje održavanjaredovita inspekcija dijelova za rezanje i proboj osigurava stalnu točnost i dugotrajnost.

Što je ograničeno? Sastavljeni oblici nisu pogodni za složene 3D dijelove ili izuzetno velike zapise gdje bi progresivni oblici donosili bolju ekonomičnost po dijelu.

U skladu s zahtjevima proizvodnje

Izbor prave vrste matrice nije samo o geometriji dijela, već o uravnoteženju početnih ulaganja s dugoročnim proizvodnim troškovima. U slučaju da je potrebno, možete se odlučiti za sljedeće:

| Kriteriji | Progresivni štoper | Transfer alat | Složeni štampa |

|---|---|---|---|

| Složenost dijelova | Srednji do visok (više karakteristika) | Visoka (velika, 3D, višeslojna crteža) | Smanjene do srednje veličine (razgraničene) |

| Prilagodba obujmu proizvodnje | Visoka količina (50.000+ dijelova) | Srednji do veliki volumen (10.000+) | Niska do srednja količina (1.00050.000) |

| Trošak alata | Visoka (kompleksna konstrukcija više stanica) | Najveći (mehanizmi prijenosa + matice) | Najniža (jednostavnija konstrukcija jedne postaje) |

| Vreme ciklusa | Najbrže (sve stanice rade po udaru) | Uobičajeno (vreme prelaska između stanica) | Brza (jednokratno završetak) |

| Najbolje primjene | S druge vrijednosti, osim onih iz tarifne oznake 8402 ili 8403 | S druge strane, za proizvodnju električnih vozila, primjenjuje se sljedeći standard: | S druge konstrukcije, osim onih iz tarifne kategorije 8471 |

Prilikom procjene strojeva za pečatiranje za vaš projekt, razmislite o sljedećim praktičnim uputstvima:

- Izaberite progresivne umire kada vam je potrebna brzina, veliki volumen, i možete amortizirati troškove alata tijekom velikih proizvodnih trka

- Odaberite prebacivanje umire u slučaju da je proizvodni proces u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, ograničen na:

- Izbor spojene matrice u slučaju da je proračun za alat ograničen, količine su umjerene, a dijelovi ostaju relativno jednostavni

Odluka o vrsti matrice direktno utječe i na vaše potrebe za opremom. Progresivni i složeni oblici obično se koriste na standardnim stampskim lisicama, dok transferni sistemi zahtijevaju specijalizirane lisnice s integrisanim mehanizmima prijenosa, uz uz uzimanje u obzir kapitalne opreme.

Razumijevanje tih razlika pomaže vam da učinkovito komunicirate s partnerima za pečatiranje i donosite informirane odluke o ulaganjima u alat. Međutim, izbor materijala je samo dio jednadžbe.

Vrste štamparica i kriteriji za odabir

Dakle, izabrali ste pravu vrstu matrice za svoju ulogu, ali što je s samom štamparijom? Određuje brzinu trčanja, snagu i preciznost kontrole procesa oblikovanja.

Razmislite o tome ovako: vaš ispad je recept, ali štampa je pećnica. Čak i najbolji recept ne uspijeva s pogrešnom opremom. Razmotrićemo tri glavna tipa štampača i kako ih prilagoditi vašim proizvodnim zahtjevima.

Brzina i učinkovitost mehaničkog tiskanja

Kada je brzina proizvodnje vaš prioritet, mehaničke tiskare će vam pomoći. Ovi strojevi koriste kotač za pohranu rotacijske energije, a ona se oslobađa kroz kružnu osovinu ili ekscentrični mehanizam za prebacivanje da bi se ovratnik srušio s ogromnom silom.

Evo što čini mehaničku stroju za pecanje metala glavnim proizvodnim proizvodnim proizvodom:

- Stopa udara Sposoban za 20 do preko 1.500 udaraca u minuti ovisno o veličini i konfiguraciji

- Stalna dužina trka Svakim ciklusom ovna putuje određenu udaljenost, osiguravajući konzistentnost

- Broj vozila Obično od 20 do 6.000+ tona, a većina proizvodnih tiskara između 100-1.500 tona

- Energetska učinkovitost pri brzini Momentar kotača smanjuje potrošnju energije tijekom kontinuiranog rada

Prema San Giacomo tiskarne kuće , mehaničke tiskare postižu svoje djelovanje pečkanja kroz energiju pohranjenu i oslobođenu iz mahunog kotača, što ih čini pogodnijima za proizvodne okruženja s većim obimom proizvodnje gdje je dosljedan ciklus važniji od promjenjive kontrole sile.

-Kakva je razmjena? Mehanički strojevi pružaju maksimalnu snagu samo u određenoj točki udarca (donji mrtvi centar). To ograničava fleksibilnost pri radu s operacijama koje zahtijevaju trajni pritisak tijekom cijelog procesa oblikovanja. Idealne su za prazanje, piercing i plitko oblikovanje, ali se bore s dubokim crtanjem.

Prednosti kontrole snage hidrauličkog tlaka

Što ako su ti dijelovi potrebni za stalni pritisak tijekom cijelog udara? Ili radite s materijalima visoke čvrstoće koji zahtijevaju preciznu kontrolu snage? Hidraulički tiskari odgovaraju na ove izazove.

Umjesto mehaničkih veza, hidrauličke su strojevi za proizvodnju sile upotrebljavali cilindre ispunjene tečnošću pod pritiskom. Ova temeljna razlika stvara nekoliko jedinstvenih prednosti za strojeve za stampiranje čelika koji se bave zahtjevnim primjenama:

- Svaka vrsta vozila Za razliku od mehaničkih presova, hidraulički strojevi pružaju maksimalnu snagu u bilo kojoj točki tijekom putovanja konopca

- Varijabilna kontrola brzine Operatori mogu samostalno prilagoditi brzinu prilaska, radnu brzinu i brzinu povratka

- Tonska kapacitet Razlozi od 20 do 10.000+ tona za teške primjene

- Fleksibilnost u slučaju moždanog udara Prilagođivana dužina udarca prilagođava se različitim dubinama dijelova bez mehaničkih promjena

- Sposobnost boravka Korištenje za oblikovanje

Kao što Eigen Engineering napominje, hidrauličke su mase sporije od drugih vrsta, no pružaju konzistentnost i prilagodljivost koja se pokazala neprocjenjivom pri proizvodnji složenih metalnih dijelova.

Čelična presna oprema odlična je za duboko crtanje gdje materijal treba vremena da prođe u šupljine. Za složene automobilske ploče, kuhinjske sudoperke i cilindrične kućišta često su potrebni hidraulički sustavi koji održavaju pritisak dok metal postupno dobiva oblik.

Programiranje servo-pogonom tiskane mase

Zamislite kombinaciju mehaničke brzine štampača s hidrauličkom fleksibilnošću štampača, a zatim dodati programiranu inteligenciju. To je prednost servo-tiskača.

Službeno pogon metalne stampiranje strojeva koriste napredne servomotore za kontrolu ram pokret izravno. Za razliku od mehaničkih tiskara s fiksnim profilima i hidrauličkih s ograničenjima na bazi tekućine, servo tiskare nude potpunu programiranje tijekom cijelog ciklusa oblikovanja.

Što programirani pokret znači u praksi?

- Profili za udarac koji se mogu prilagoditi Programiranje različitih brzina i vremena boravka u različitim točkama u udaru

- Precizno pozicioniranje Dostići točnost unutar 0,001 "tokom celog poteza

- Regeneracija energije Servomotori vraćaju energiju tijekom povratnog poteza, smanjujući ukupnu potrošnju za 30-50%

- Brza promjena Čuvati i povlačiti profile pokreta za različite dijelove bez mehaničkih podešavanja

- Smanjena buku Glatkiji profili pokreta eliminišu udarni zvuk koji je uobičajen u mehaničkim lisama

Prema podacima industrije, tehnologija strojeva za metalno stampiranje dramatično se razvila od kada su servo-presovi ušli u proizvodnju početkom 21. stoljeća. Ove mašine izvrsno rade precizno elektronsku, medicinsku opremu i visoko-kvalitetne automobilske komponente gdje kvalitet nadmašuje brzinu.

- Što je nagrada? U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br. 725/2012 Komisija je odlučila da se za proizvodnju električne energije za proizvodnju električne energije za proizvodnju električne energije za proizvodnju električne energije za proizvodnju električne energije za proizvodnju električne energije za proizvodnju električne energije za proizvodnju električne energije za Međutim, ušteda energije, smanjena opotreba i poboljšanje kvalitete često opravdavaju ulaganje za operacije koje zahtijevaju preciznost ili često mijenjanje proizvodnih redova.

Izračunavanje potrebnog tonaža štampača

Izbor prave vrste štampača je samo pola jednadžbe. Također vam je potrebna dovoljna tonažamoć snageda biste uspješno završili svoje operacije pečatiranja.

U skladu s člankom 3. stavkom 2.

- Vrsta i debljina materijala Materijali s većom čvrstoćom i debljine zahtijevaju veću snagu

- Vrsta operacije Izbacivanje zahtijeva drugačiju snagu od crtanja ili oblikovanja

- Priloga II. Veće dužine rezanja ili površine oblikovanja povećavaju potrebe za tonažom

- Sigurnosni faktor Industrijska praksa dodaje 20-30% iznad izračunanih zahtjeva

U slučaju da se ne može izvesti ispitivanje, mora se provesti ispitivanje u skladu s člankom 5. stavkom 1.

U skladu s člankom 2. stavkom 1.

Primjerice, za obaranje kruga promjera 4" od mekog čelika debljine 0,060" (čvrstoća šišanja ~ 50,000 psi):

- U slučaju da se radi o izdanju, to se može učiniti u skladu s člankom 5.

- Tonaža = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 tona

- S 25% sigurnosnog faktora = potrebno oko 24 tone

Operacije crtanja zahtijevaju različite izračune na temelju promjera praznine, promjera udarca i svojstava materijala. Kompleksnim dijelovima često je potreban simulacijski softver kako bi se točno predvidjeli zahtjevi za tonažom, posebno kada se istodobno izvodi više operacija.

Prilikom procjene strojeva za žigosanje metala za vaše postrojenje, uvijek provjerite da li tonažni kapacitet premašuje vaše izračunate zahtjeve. Ako se tiskarska mašina koristi na maksimalnom kapacitetu ili blizu njega, ubrzava se trošenje i smanjuje se preciznost, dok se oprema koja je premala jednostavno neće moći upotpuniti.

Razumijevanje mogućnosti štampa pomaže vam da efikasno prilagodite opremu aplikacijama. Ali štampa i obrada su samo dio jednadžbe. Materijal koji oblikujete igra jednako ključnu ulogu u postizanju kvalitetnih rezultata.

Uputstvo za odabir materijala za primjene pečata

Imaš pravu štampu, pravu vrstu matrice i dobro razumiješ operacije pečatiranja. Ali evo pitanja koja mogu napraviti ili uništiti vaš projekt: koji metal za pečatiranje zapravo biste trebali koristiti?

Izbor materijala nije o odabiru najskuplje opcije, već o usklađivanju svojstava materijala s vašim specifičnim primjenom. Pogrešan izbor vodi do pukotina, pretjeranog povratka ili kvarova dijelova. -Pravi izbor? Glatka proizvodnja i dijelovi koji rade točno kako je dizajnirano.

Razmotrićemo kako se različiti materijali za metalno obaranje ponašaju tijekom oblikovanja i kada koristiti svaki od njih.

Izbor razreda čelika za konstrukcijske dijelove

Ugljični čelik ostaje glavni proizvod za metalno stampiranje. Prihvatljiv je, široko dostupan i nudi odličnu ravnotežu između oblikljivosti i čvrstoće. Ali nisu svi razini čelika jednaki.

Prilikom izbora čelika za pecanje, morate se nositi s temeljnim kompromisom: oblikljivost i čvrstoća. Niskougljenični čelik (kao što su 1008 ili 1010) lako se savije i povuče, ali ima skromnu čvrstoću pri vučenju. U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju ugljika u skladu s člankom 3. stavkom 2. točkom (b) ovog članka, primjenjuje se sljedeći uvjet:

Evo kako različite vrste ugljikovog čelika rade:

- Niskog ugljikovog stupnja čelika (0,05-0,15% ugljika) Odlična fleksibilnost, idealna za duboko crtanje i složene savijanja. Često se koristi u automobilskim nosačima i kućištima za uređaje.

- Srednji ugljični čelik (0,25-0,50% ugljika) Ravnotežena čvrstoća i oblikovitost. U skladu s člankom 3. stavkom 1.

- Srednja vrijednost od 100000 EUR Povećana čvrstoća s prihvatljivom oblikovitosti. Koristi se u sigurnosnim konstrukcijama automobila gdje je smanjenje težine važno.

Galvanizirani čelik zaslužuje posebnu pomenu. Prema vodiču za materijale tvrtke Tenral, galvanizirani premazi (debljina ≥8 μm) pružaju osnovnu zaštitu od hrđe, uz održavanje oblikljivosti baze ugljičnog čelikašto je čini idealnim za troškove osjetljive strukturne dijelove kao što su nositelji šasija vozila i paneli uređa

Izazovi i rješenja za stampiranje aluminijuma

Kada je u pitanju lagan dizajn, aluminijumsko pecanje postaje rješenje. U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, u skladu s člankom 3. stavkom 1. točkom (b) ovog članka, poduzeća koja su poduzeta poduzeća koja su poduzeta poduzeća koja su poduzeća koja su poduzeća koja su poduzeća koja su poduzeća koja su poduzeća

Ali proces obaranja aluminijuma predstavlja jedinstvene izazove koji neiskustvuju proizvođače:

- Oprugavanje Niži modul elastičnosti aluminija znači da se dijelovi nakon oblikovanja "povrate" prema svom izvornom obliku. U slučaju da se ne može koristiti, mora se upotrijebiti i drugi mehanizmi za otvaranje.

- Sklonost do žuljanja Aluminij može se ljepiti na površine alata, uzrokujući defekte na površini. Odlična podmazivanja i premazivanja su neophodni.

- Određivanje Za razliku od čelika, aluminij brzo se tvrdi. U slučaju da je proizvodnja u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, ne može se upotrebljavati.

Unatoč tim izazovima, dijelovi za stampiranje aluminijuma nude uvjerljive prednosti. Primjerice, legura 6061-T6 ima odličnu toplinsku provodljivost (idealno za toplinske odlagalice), dobru otpornost na koroziju i prihvatljivu oblikljivost za umjereno povlačenje i savijanje. Jedna komunikacijska tvrtka postigla je 25% bolju razvodnju toplote i 18% niže troškove proizvodnje prelaskom s bakra na aluminijumsku leguru za toplinske odsječače 5G baznih stanica.

Za lažne primjene koje zahtijevaju preciznost, aluminijumske legure ostaju neprikosnovene, pod uvjetom da se prilikom projektiranja oblike računaju njihove jedinstvene karakteristike oblikovanja.

Radna pojačana ponašanja

U slučaju da se metal od nehrđajućeg čelika ne može izravno odvojiti od drugih materijala, on se može izravno odvojiti od drugih materijala. Ako pogriješite, vaše dijelove će puknuti u sredini proizvodnje. Ako to napravite kako treba, proizvesti ćete komponente otporne na koroziju koje će godinama izdržati alternative.

Ključ leži u razumijevanju kako sadržaj nikla utječe na brzinu tvrđanja. Kako Ulbrichov tehnički vodič objašnjava:

- S druge strane, u slučaju da se upotrebljava u proizvodnji materijala od metala, ne smije se upotrebljavati nikl. Visoka stopa tvrđanja. U slučaju da je proizvod izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno iz Međutim, skloniji je puknutošću tijekom dubokih uzdizanja.

- S druge vrijednosti od 0,01 mm ili više Umjereno tvrđanje na radu. Obezbeđuje dobru ravnotežu između oblikljivosti i čvrstoće. U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, "specifična vrsta" znači vrsta koja se koristi za proizvodnju proizvoda ili za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda ili za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda ili za proizvodnju proizvoda.

- S druge vrijednosti Niska stopa tvrđanja. Idealan za duboko crtanje i kovljenje gdje materijal mora teći bez brzog povećanja čvrstoće.

Structura zrna također utječe na uspjeh pečenja od nehrđajućeg čelika. Gruba zrna stvaraju "narandžalu ljusku" površne defekte tijekom crtanja neželjene teksture koja podsjeća na kožu citrusa. Fijaznije zrna poboljšavaju površno obojilo i fleksibilnost.

S visokom čvrstoćom pri vuci ≥515 MPa i otpornošću na solno prskanje ≥48 sati, 304 nehrđajući čelik ostaje standard za kućišta medicinske opreme, komponente za preradu hrane i terminale za punjenje novih energetskih vozila gdje se otpornost na koroziju ne može pregovarati.

S druge strane, za električne komponente

Kada električna provodljivost pokreće vaš dizajn, bakra i mesing legure pružaju neprikosnovane performanse. Ti materijali lijepo teku tijekom stampiranja, a istovremeno pružaju električna i toplinska svojstva koja su potrebna za elektroniku.

Bakar pruža provodljivost do 98%, što ga čini ključnim za električne kontakte, spojeve i terminale. Njegova odlična fleksibilnost omogućuje proboj u mikrokontakte za šrapnele SIM kartica pametnih telefona i industrijske senzore. -Kakva je razmjena? Bakar je relativno skup i mekši od čelika.

Mjed (pomazno-zinčna legura) pruža troškovno učinkovitu alternativu s izvrsnom obradom. U slučaju da je proizvodnja materijala u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, to znači da je proizvodnja materijala u skladu s člankom 6. stavkom 1. točkom (a) ovog članka u skladu s člankom 6. stavkom 1. točkom (a) ovog članka. Uobičajene primjene uključuju:

- Sljedeći članak

- Spojovi za klimatizaciju automobila

- Dekorativna oprema

- Sanitarni pripadovi

Prema industrijskim studijama slučaja, mesing može zamijeniti čisti bakar u mnogim primjenama gdje maksimalna provodljivost nije kritična, pružajući 22% niže troškove obrade uz održavanje prihvatljivih električnih performansi.

Oba materijala izvrsno se ponašaju u formiranju zbog svoje inherentne fleksibilnosti. Progresivno stampiranje se posebno dobro koristi s bakrom i mesingom, jer njihova lakotvornost omogućuje kontinuiranu proizvodnju velike brzine bez problema krhkoće uobičajenih u tvrđim materijalima.

Materijalna svojstva koja utječu na štampljivost

Bez obzira na metal koji izaberete, četiri svojstva materijala određuju uspjeh pečenja:

- ELASTIČNOST Koliko se materijal može isteći prije lomljenja. Veća fleksibilnost omogućuje duboke povlačenja i složene savijanja.

- Snaga prinosa Napetost pri kojoj počinje trajno deformacija. Smanjena snaga otpada znači lakše oblikovanje, ali potencijalno slabije krajnje dijelove.

- Stopa tvrđenja Koliko brzo materijal ojačava tijekom deformacije. Niske stope favorizuju crtanje, a visoke stope favorizuju savijanje gdje je konačna snaga bitna.

- Struktura zrna Fijaznije zrna obično poboljšavaju oblikljivost i površinsku završnu tvar. Grobna zrna mogu uzrokovati površne defekte i smanjiti fleksibilnost.

Razumijevanje tih svojstava pomaže vam predvidjeti kako će se materijali ponašati tijekom pečatiranjai izbjeći skupe neuspjehe u proizvodnji.

Ustanovljeni podaci

Ova je tabela sažetak ključnih karakteristika koje će vam pomoći pri izboru materijala:

| Vrsta materijala | Sredstva za upravljanje | Tipične primjene | Posebna razmatranja |

|---|---|---|---|

| Niskougljičasti čelik | Izvrsno | S druge vrijednosti, osim onih iz tarifne oznake 8402 ili 8403 | Potrebna je zaštita od korozije; najisplativija opcija |

| Ocel galvaniziran | Dobar | S druge strane, za vozila s brzinom iznad 50 km/h, ne smiju se upotrebljavati strojevi za upravljanje brzinom. | U slučaju da se proizvod ne može upotrebljavati, mora se upotrijebiti i druga sredstva za zaštitu od hrđe. |

| Aluminijevim spojevima | Dobro do izvrsno | S druge vrijednosti, osim onih iz tarifne oznake 8402 i 8403 | U slučaju da je u pitanju proizvodnja, potrebno je upotrijebiti i druge metode za proizvodnju. |

| nerđavačka ocel 304 | Umerena | Medicinska oprema, prehrambena obrada, punjači | Rad se tvrdi tijekom oblikovanja; zahtijeva veću tonažu |

| 305 Nehrđajući čelik | Dobar | S druge vrste | Niska stopa tvrđanja rada idealna za operacije crtanja |

| Bakar | Izvrsno | Električni kontaktni materijali, spojevi, toplinske komponente | Najveća provodljivost, ali veća cijena; mekak materijal |

| S druge strane, za proizvodnju električnih goriva | Izvrsno | S druge opreme za upravljanje vodom | Troškovno učinkovita alternativa bakru; odlična strojna sposobnost |

Izabrati pravi materijal je samo jedan dio slagalice. Kako dizajnirate svoj dio i strukturirate svoj proizvodni tok, određuje da li se taj izbor materijala pretvara u uspješnu, isplativu proizvodnju.

Potpuni proces istimpanja od dizajna do proizvodnje

Izabrali ste idealan materijal za vašu prijavu. Ali što se onda dogodilo? Kako koncept na papiru postaje precizna štampačka komponenta koja se spušta sa proizvodne linije?

Proces štampanja ploče uključuje mnogo više od samo probijanja metala kroz matrica. Uspjeh zahtijeva strukturirani tok rada u kojem se svaka faza temelji na prethodnim - od početnih odluka o projektiranju koje utječu na složenost alata do protokola provjere kvalitete koji osiguravaju da svaki dio ispunjava specifikacije.

Prođimo kroz kompletan put od dizajna do gotovih štampanog ploče od metala dijelova.

Načela dizajniranja pogodnog za proizvodnju

Evo provjere stvarnosti: otprilike 70% troškova proizvodnje zaključano je tijekom faze dizajna. Odluke koje donose na papiru izravno određuju složenost alata, učinkovitost proizvodnje i konačno, cijenu po dijelu.

Učinkovite smjernice za projektiranje ploča usredotočene su na proizvodnju dijelova koje oprema za žigosanje može stvarno proizvesti na dosljedan i ekonomičan način. Prema Five Flute's DFM vodič , strojarnici bi trebali pristupiti dizajnu pečatanja ploča s prvobitnim razumijevanjem kako operacije oblikovanja utječu na geometriju konačnog dijela.

Kriticne razmatranja DFM-a uključuju:

- Sredina minimalnog zaokreta Za ductile materijale radijusa savijanja treba držati većim od ili jednakom debljini materijala. Za tvrdi aluminij kao 6061-T6, povećati ovo na 4x debljine materijala kako bi se spriječilo puktanje.

- Sastavljanje rupa Izvorovi od strane ivica moraju biti najmanje 2x debljine materijala kako bi se spriječilo izbočenje. Stavite rupe debljine 2,5x plus polumjer savijanja daleko od linija savijanja kako biste izbjegli distorziju.

- Izravnavanje smjera zrna Orient se savije pravougaono prema smjeru valjanja materijala kad je to moguće. Ako se to ne učini, može doći do pukotina, posebno kod manje fleksibilnih metala.

- Olakšanje savijanja Dodajte materijalne reznice gdje su savijanja susret s ravnim dijelovima kako biste spriječili pukotine. U slučaju da je to potrebno, mora se utvrditi da je to u skladu s člankom 6. stavkom 2.

Prema Xometry-jevim standardima za dizajn pečatanja, minimalni prečnici rupa ovisni su o vrsti materijala 1,2 x debljina za duktilne materijale poput aluminija, ali 2 x debljina za legure od nehrđajućeg čelika visoke čvrstoće.

Ova ograničenja mogu izgledati ograničavajuće, ali zapravo su oslobađajuća. Slijedeći smjernice za dizajn ploče unaprijed, uklanjate skupe redizajnove kasnije i osiguravate da vaši dijelovi mogu biti proizvedeni u potrebnim tolerancijama.

Razvoj i provjera alata

Kada vaš dizajn prođe DFM pregled, razvoj alata počinje. Ova faza pretvara vašu geometriju dijela u precizne obloge koje će oblikovati svaku komponentu.

Proces razvoja alata obično slijedi sljedeće faze:

- Dizajnerski inženjering Inženjeri prelaze geometriju dijelova u raspored stanice za izbacivanje, određuju razmak između probojnih i izbacivačkih mjesta, putanje materijala i slijedeći oblik. CAE simulacijski softver predviđa ponašanje materijala i identificira potencijalne nedostatke prije rezanja čelika.

- Izbor i obrađivanje čelika za alat Komponente za obraditi se proizvode od tvrđih čelika za alat koji mogu izdržati milijune ciklusa oblikovanja. CNC obrada i žičano EDM stvaraju precizne geometrije potrebne za dosljednu proizvodnju dijelova.

- Sastav i ispitivanje Sastavljeni oblici prolaze početna ispitivanja kako bi se provjerili pravilni protok materijala, razmak i dimenzije dijelova. U skladu s člankom 3. stavkom 2.

- Uzorci Početni dijelovi se mjere prema specifikacijama. Dimencionalni podaci potvrđuju da je matica proizvela dijelove unutar tolerancije prije početka pune proizvodnje.

Kao što kaže Die-Matic, alat je ključan za učinkovit, precizan i uspješan proizvodni proces. Izbor prave obloge i suradnja s inženjerima za projektiranje tijekom faze prototipa dokazuju planirani proces prije nego što se počne proizvodnja alata.

Ova faza provjere potvrde rane je otkrivanje problema kada promjene koštaju stotine dolara umjesto desetaka tisuća.

Uređenje proizvodnje i prva inspekcija proizvoda

Uz potvrđenu opremu u ruci, proizvodna postavka transformira vašu proizvodnu ćeliju iz neaktivne opreme u precizan proizvodni sustav.

Procesni sustav za proizvodnju metala obuhvaća:

- Postavljanje i poravnanje kalupa U tisku se montiraju matice s preciznim pozicioniranjem. Pravilno poravnanje osigurava dosljedno oblikovanje na svim stanicama i sprečava prijevremeno nošenje alata.

- Uređenje za utovar materijala i za hranjenje Svojitke ili prazne ploče su postavljene kako bi se pravilno hranilo. U slučaju da se ne primjenjuje presna sila, to se može učiniti uz pomoć presnih sila.

- Konfiguracija parametara pritisnite Tonaža, brzina udarca i visina zatvaranja postavljeni su u skladu s validiranim parametrom procesa. "Stručni sustav" za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme za proizvodnju električnih vozila ili opreme

- Inspekcija prvog uzorka (FAI) Prva proizvodna dijelova podvrgnuti sveobuhvatnom dimenzionalnom inspekciju. U slučaju da se ne provodi ispitivanje, ispitivanje se provodi u skladu s člankom 6. stavkom 2.

- Odobravanje postupka Kada FAI potvrdi da dijelovi ispunjavaju zahtjeve, proizvodnja se nastavlja s utvrđenim protokolima praćenja.

Poseban naglasak treba dati prvom pregledu. U skladu s najboljom praksom u industriji, kontrola kvalitete u metalnom pečatanju u velikoj mjeri ovisi o karakteristikama sirovine kao što su tvrdoća i debljinašto čini provjeru ulaznih materijala ključnom prije početka proizvodnje.

U skladu s člankom 4. stavkom 1.

- U slučaju da je primjena primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene primjene

- Ocenjivanje površinske završetke

- U slučaju izravnog ispitivanja tvrdoće

- Vizualna inspekcija za traženje pukotina, pukotina ili površnih defekata

Ovaj sustavni pristup osigurava da se problemi otkriju prije nego što se proizvedu tisuće ne-usklađenih dijelova.

Izrada i održavanje sustava za zaštitu od štetnih učinaka

Koje tolerancije možete postići preciznim žigosanjem? To je važno pitanje jer mogućnosti tolerancije izravno utječu na to odgovara li vam žigosanje vašoj primjeni ili vam trebaju alternativni postupci.

Standard tolerancija varira ovisno o vrsti operacije i opremi:

| Vrsta operacije | Standardna tolerancija | Tolerancija točnosti | Ključni faktori |

|---|---|---|---|

| Zatvaranje/probijanje | u slučaju da se ne može izvesti ispitivanje, mora se provesti ispitivanje u skladu s člankom 5. stavkom 1. | svaka vrsta vozila mora biti opremljena s: | U slučaju da je to potrebno, potrebno je utvrditi razinu i veličinu. |

| Krivljenje | u slučaju da je to potrebno, za svaki od sljedećih vozila: | u slučaju da je to potrebno, za svaki od sljedećih vozila: | Iznos iznosnih sredstava |

| Crtež | svaka od ovih vrijednosti mora biti u skladu s ovom Uredbom. | u slučaju da se ne može izvesti ispitivanje, mora se provesti ispitivanje u skladu s člankom 5. stavkom 1. | U slučaju da je to potrebno, potrebno je utvrditi da je to potrebno za ispitivanje. |

| Otpremanje | svaka vrsta vozila mora biti opremljena s: | svaka od ovih vrsta mora biti u skladu s ovom Uredbom. | U slučaju da se ne primjenjuje, točka 1. |

Nekoliko faktora utječe na to hoćete li postići standardne ili precizne tolerancije:

- Vrsta opreme Servo-presure s programiranim profilima pokreta obično postižu strože tolerancije od mehaničkih presura koje rade na maksimalnoj brzini.

- Kvalitet alata Preciznije mlatili s širih rastopanja proizvode preciznije dijeloveali zahtijevaju češće održavanje.

- Dosljednost materijala Razlike u debljini ili tvrdoći materijala izravno utječu na dimenzionalne rezultate. U skladu s člankom 3. stavkom 2.

- Upravljanje procesom Statistička kontrola procesa (SPC) praćenje hvata drifta prije nego dijelovi premašuju granice tolerancije.

Za dijelove za precizno pecanje koji zahtijevaju najstrože tolerancije, razmotrite određivanje operacija kovljenja gdje visok pritisak proizvodi iznimno točne dimenzije. Karakteristike na više zakrivljenja obično se gomilaju tolerancije, tako da se kritične dimenzije trebaju referirati iz jednog datuma kad je to moguće.

Razumijevanje tih mogućnosti tolerancije pomaže vam da na odgovarajući način odredite zahtjeve. Previše tolerancije povećava troškove uslijed sporijih proizvodnih brzina i povećanih zahtjeva za inspekcijom. U slučaju da se ne primjenjuje propusnost, može se dovesti do problema s montažom ili funkcionalnih kvarova u radu.

Potpuni proces pečatanja metalnih listova

Sve zajedno, evo slijedećeg tok rada s ključnim razmatranjima u svakoj fazi:

- Dizajn dijelova i pregled DFM-a Primjenjuje smjernice za dizajn ploča za radijusa savijanja, postavljanje rupa i izbor materijala. U slučaju da se proizvodnja ne provodi u skladu s tim kriterijima, proizvođač mora osigurati da se proizvodnja provodi u skladu s tim kriterijima.

- Uređaji za proizvodnju električnih vozila Pristup k proizvodnji i proizvodnji opreme Odobrenje koncepta dizajna.

- Sljedeći članak Inženjeri razvijaju detaljne dizajne s formiranjem simulacija za predviđanje ponašanja materijala i optimizaciju rasporeda stanica.

- Proizvodnja alata Komponente se obrađuju, toplinski obrađuju i sastavljaju. U skladu s člankom 3. stavkom 2.

- Ispitivanje i prilagodba Proizvode se i mjere početni uzorci. U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju električne energije u skladu s člankom 3. točkom (a) ovog članka, proizvođač mora upotrijebiti:

- Prva inspekcija i odobrenje proizvoda Sveobuhvatni dokumenti inspekcije potvrđuju da dijelovi ispunjavaju specifikacije. Odobrenje kupca ovlaštenje za proizvodnju.

- Povećanje proizvodnje Procesni parametri su zaključani, a proizvodnja počinje s utvrđenim protokolima nadzora kvalitete.

- Stalni nadzor kvalitete Nadzor SPC- a, periodični pregledi i održavanje štampača osiguravaju dosljednu kvalitetu tijekom cijelog proizvodnog ciklusa.

Ovaj strukturirani pristup pretvara stampiranje ploča od umjetnosti u ponovljivu znanost u kojoj se kvaliteta dizajnira umjesto da se provjerava.

Ali čak i s najboljim radnim tokom, stvari mogu poći po zlu. Razumijevanje uobičajenih mana i načina kako ih spriječiti pomaže da vaša proizvodnja ide glatko i da vaši kupci budu zadovoljni.

Strategije kontrole kvalitete i prevencije nedostataka

Čak i sa savršeno dizajniranim radnim postupkom, stampirani dijelovi još uvijek mogu poći po zlu. Rake se pojavljuju tamo gdje ne bi trebale. Krajevi izlaze grubi. Dijelovi se vraćaju u pogrešnom kutu nakon formiranja. Zvuči poznato?

Razlika između profitabilne i skupe operacije pečatanja često se svodi na razumijevanje razloga zbog kojih se događaju nedostatci i njihovo sprečavanje prije nego se pojave. Razmotrićemo najčešća problema koja utječu na metalne komponente i strategije koje održavaju proizvodnju glatkom.

Predviđanje i naknada za povratak

Evo frustrirajuće stvarnosti: svaki savijeni metalni dio želi da se otkloni. Ovaj elastični oporavak, koji se naziva "springback", događa se zato što metal zadržava određeni elastični napor nakon formiranja. Kada se štampa, dio se djelomično vraća u svoj izvorni ravni oblik.

Springback postaje posebno problematičan s:

- Materijali visoke snage Napredni visokokvalitetni čelik i legure aluminijuma pokazuju veću elastičnu oporavak od blage čelika

- Veliki poluprug savijanja Blagostiji savijanja pohraniti više elastične energije, povećavajući springback

- Uređaji za proizvodnju električnih vozila Manje materijala da bi se odupirao elastičnim snagama oporavka

Kako proizvođači nadoknađuju? Čelični stampovi su dizajnirani tako da prekorače dijelove izvan ciljnog ugla. Kada se dogodi povratak, dio se opušta u ispravnu konačnu poziciju. Za precizne primjene, CAE softver za simulaciju predviđa ponašanje springbacka tijekom dizajna obrtnika, omogućavajući inženjerima izračunati točne uglove kompenzacije prije rezanja bilo kojeg čelika.

Moderne servo-presure dodaju još jedan sloj kontrole. Programirani vremenski periodi boravka na dnu udarca omogućuju materijalu da se "sestavi" prije puštanja, smanjujući elastičnu oporavku. Ovaj pristup pokazao se posebno učinkovitom za stampirane čelične komponente koje zahtijevaju visoke kutne tolerancije.

Kako spriječiti gubice i pukotine

Zrkanje i trljanje predstavljaju suprotne načine kvarova, ali često imaju isti osnovni uzrok: nepravilno upravljanje protokom materijala.

Pomačavanje u slučaju da se u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju izbijanja izloženosti u slučaju Zamislite gurati ubrus u zdjelu bez odgovarajućeg ograničenja, on se gomila. U žigovanju, to se događa kada je pritisak na prazan nosilec previše nizak ili geometrija matice omogućuje nesuprotno komprimiranje.

Pucanje (također se naziva rascjepljenje) događa se kada se materijal proteže izvan svojih granica. Prema Istraživanje simulacije pečata u slučaju da se materijal razreže iznad sigurnih granica, rascjepi nastaju zbog lokalizirane obaranje, što je posebno uobičajeno kod složenih geometrija i materijala visoke čvrstoće.

Uzroci i rješenja za svaku vrstu nedostatka:

- Uzroci bora Nedovoljno tlaka u čvoru, prekomjeran materijal u prostorima za uzimanje, nepravilno prazno mjesto za izbacivanje

- Prevencija bore Povećati snagu nositelja praznog materijala, optimizirati veličinu i oblik praznog materijala, dodati žarulje za povlačenje za kontrolu protoka materijala

- Uzroci razdaranja Prekomjeran pritisak na čuvaru za prazno mjesto ograničava protok, neprikladna svojstva materijala, pogrešne dimenzije praznog mjesta, hrđa ili oštećenje površina alata

- Prevencija pukotina Smanji pritisak na nosilac za prazno, odaberite materijale s većim rasponom otpornosti na vještačku čvrstoću, provjerite geometriju praznine simulacijom, održite površine alata

Primjećujete li paradoks? Previše pritiska na prazan držionik izaziva bore. Previše izaziva suze. Pronalaženje prave točke zahtijeva razumijevanje vašeg specifičnog materijala i geometrije, zbog čega se simulacija pokazala neprocjenjivom za složene stampirane dijelove.

Kontrolna kontrola i kvaliteta ruba

Burrs - te uzdignute ivice koje su ostale nakon praznjenja ili probadanja - mogu se činiti kao male smetnje. Ali stvaraju stvarne probleme: smetnje u sastavljanju, sigurnosne opasnosti za rukovatelje i ubrzano trošenje dijelova za spajanje.

Formiranje bradavice ovisi o nekoliko čimbenika:

- Ispišna mjera Prekomjerna razdaljina omogućuje materijalu da teče u praznine umjesto da se čisti

- Oštrina alata Osuđeni rezni ivici materijala za valjanje umjesto rezanja

- Materijalna svojstva Duktilni materijali imaju tendenciju da formiraju veće grede nego tvrđe vrste

- Uređenje cijevi Neispravno raspoređivanje stvara neujednačeno opterećenje i nepravilno stvaranje grede

Strategije prevencije usmjerene su na održavanje alata i pravilnu konstrukciju. Optimalna razdaljina od crteža obično se kreće od 5-10% debljine materijala za čelik. Redovito provjeravanje oštrina može pomoći da se oprema ne pokvari prije nego što se pojave problema.

Za primjene koje zahtijevaju rubove bez bradavice, mogu biti potrebne sekundarne operacije kao što su rušenje, vibrirajuće završno djelovanje ili precizno odbradanje. Međutim, oni povećavaju troškove čineći pravilnu konstrukciju i održavanje obloge omiljenim pristupom za optimizaciju dizajna pečatanja.

Održavanje gume za dosljednu kvalitetu

Vaše strojevi su precizni instrumenti i kao i svaki precizni alat, oni se nose. Shvaćanje kako se obrabi alat utječe na kvalitetu metalnog materijala koji je obilježen pomaže vam da planirate plan održavanja koji će spriječiti nedostatke, a ne reagirati na njih.

Nošenje alata se manifestuje na predvidljive načine:

- Smanjenje oštrine Povećava stvaranje bradavice i zahtijeva veću tonažu za tiskanje

- Zahvat površine Ubijanje materijala na površinama matice uzrokuje ogrebotine i tragove vučenja na dijelovima

- Geometrijski pomak Nošenje na površinama za oblikovanje postupno mijenja dimenzije dijelova

- Razgradnja premaza zaštitni premazi se troše, ubrzavajući razgradnju osnovnih metala

Prema Manor Toolovim smjernicama za kvalitetu, pravilno održavanje uključuje redovito provjeravanje, podmazivanje, čišćenje i zamjenu opreme po potrebi. Postupanjem stalnog održavanja, vi produžite životni vijek alata i minimizirate rizik od lošeg kvaliteta pečenja.

Učinkoviti programi održavanja matičnih ploča uključuju:

- U skladu s člankom 4. stavkom 2.

- U skladu s člankom 6. stavkom 2.

- U slučaju da se ne primjenjuje, potrebno je izmijeniti opciju za prečišćavanje.

- U slučaju da se ne primjenjuje, potrebno je utvrditi razinu i razinu zalivanja.

Ekonomisti su za prevenciju. Izrezanje šaka košta samo dio troškova zamjene, a rano hvatanje habanja sprečava troškove otpada povezane s proizvodnjom izvan tolerancije.

Kako simulacija CAE-a sprečava nedostatke

Zašto čekati do proizvodnje da otkriju probleme? Moderna simulacija CAE-a predviđa nedostatke prije rezanja bilo kojeg čelika, čime se štede tjedni vremena za testiranje i tisuće modifikacija alata.

Prema Istraživanje simulacije CAE , simulacija procesa oblikovanja zahtijeva pažljivu postavku kako bi se osigurali realistični rezultati, uključujući točno modeliranje materijala, odgovarajuće granične uvjete i odgovarajuće definicije kontakta i trenja.

Simulacija identificira potencijalne probleme uključujući:

- Zoni za razrjeđivanje koji se mogu rastrgati tijekom formiranja

- Smanjenje površine sklonost na bore

- Izravno izravno izravno izravno

- U skladu s člankom 6. stavkom 2.

Ulaganje u simulaciju isplaćuje dividende tijekom cijele proizvodnje. U slučaju da je proizvodnja u skladu s tim standardom, proizvodnja se može provesti na temelju različitih metoda.

Za složene metalne komponente s stampiranjem, posebno one koje uključuju duboko crtanje ili materijale visoke čvrstoće, simulacija je postala standardna praksa, a ne opcijski luksuz. Pitanje nije možete li si priuštiti simulaciju, već možete li si priuštiti alternativu otkrivanja problema na podu za tisak.

Razumijevanje prevencije mana održava vašu proizvodnju efikasnom. Ali kako se štampiranje može usporediti s alternativnim proizvodnim postupcima?

Stampiranje i alternativni proizvodni procesi

Prepoznajete osnove procesa metalnog pečenja, tipove matrice, izbor štampača, materijale i kontrolu kvalitete. Ali evo pitanja koja određuje ima li pečatenje smisla za vaš projekt: kada biste trebali odabrati pečatiranje umjesto drugih metoda proizvodnje?

Odgovor nije uvijek jednostavan. Svaki proizvodni postupak izvrsno se ponaša u određenim scenarijima, a izbor pogrešnog može vas koštati tisuće bespotrebnih troškova ili propuštenog roka proizvodnje. Usporedimo stampiranje s tri najčešće alternative: CNC obradom, laserskim sečenjem i 3D tiskanjem.

Stamping vs. ekonomija CNC obrade

U svojoj suštini, pecanje i CNC obrada predstavljaju temeljno različite pristupe stvaranju dijelova. Stampiranje preoblikuje materijal kroz oblikovanje. CNC obrada uklanja materijal kroz rezanje čipova koji završavaju u smeću.

Ova razlika dovodi do značajnih ekonomskih razlika:

- Korištenje materijala Proizvodnja štampiranja obično postiže 85-95% korištenja materijala, dok CNC obrada može koristiti samo 30-60% sirovine ovisno o geometriji dijela

- Vreme ciklusa Stamping press proizvodi dijelove u nekoliko sekundi; CNC obrada zahtijeva minute do sati po dijelu

- Investicija u alat Za štampiranje potrebno je prilagođene obloge (od 10.000 do 50.000 dolara i više), dok CNC koristi standardne alatke za rezanje (svaka od 50 do 500 dolara)

- Složenost dijelova CNC izvrsno izrađuje složene 3D geometrije iz čvrstog materijala; pečat najbolje radi s osobinama ploče

Kada CNC obrada pobjeđuje? Za proizvodnju složenog čvrstog dijela u manjim količinama, CNC-ova fleksibilnost nadmašuje ulaganje u alat za pecanje. Ako vam treba 50 složenih nosača sa tesnim tolerancijama na obrađene karakteristike, CNC isporučuje bez tjedana razvoja.

Kada je pečat dominantna? Kada se količina premaši nekoliko tisuća jedinica, proizvodni proces pečatanja postaje dramatično ekonomičniji. Cijena dijela pada kako se alatka amortizira tijekom proizvodnje, na kraju dostižući novčiće po dijelu za jednostavne geometrije.

Kada lasersko rezanje nadmašuje pečatiranje

Laserno sečenje i pečatiranje oba rade s listom metala, tako da je ova usporedba posebno zanimljiva. Oba procesa režu ravne oblike, stvaraju rupe i proizvode prazne dijelove koji postaju gotovi dijelovi.

Prema istraživanjima industrije, lasersko sečenje donosi 40% smanjenje troškova u usporedbi s pečatom za serije ispod 3.000 jedinica eliminiranjem troškova alata od 15.000 $ i postizanjem preciznosti od ± 0,1 mm u usporedbi s tolerancijom od ± 0,3 mm pečatnog.

Glavne prednosti laserskog sečenja uključuju:

- Nulja ulaganja u alat Digitalno programiranje u potpunosti uklanja troškove

- Brzi povratni rok Dijelovi se mogu isporučiti u roku od 24-48 sati u usporedbi s 4-8 tjedana za alat za pečatiranje

- Dizajnerska fleksibilnost Promjenite geometriju dijela odmah učitavanjem novog programa rezanja

- Odlična preciznost Laseri s vlaknima dostižu tolerancije od ± 0,1 mm dosljedno

Međutim, proizvodno pečatiranje povratio je prednost u većim količinama. Stamping presovi kruže na stotine udaraca u minuti, daleko brže od čak i najbržih laserskih sustava. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EZ) br.

Izbor laserskog sečenja kada: proizvodni volumen ostaje ispod 3.000 jedinica, potrebno je brzo proizvoditi prototip, dizajn se često mijenja ili preciznost zahtjeva premašuje mogućnosti pečatiranja.

U slučaju da se proizvodnja ne provodi u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, proizvodnja se može provesti u skladu s člankom 6. stavkom 1. točkom (a) ovog članka.

U skladu s člankom 3. stavkom 2.

3D štampanje (aditivna proizvodnja) je promijenilo proizvodnju prototipa i proizvodnju male količine. Ali kako se to uspoređuje s proizvodnim metalnim pečatom za stvarne proizvodne primjene?

U odnosu na druge države članice, u skladu s člankom 73. stavkom 1.

- Brzina izrade prototipa 3D štampa proizvodi funkcionalne prototipove u roku od nekoliko sati ili dana; za pečatiranje prvo su potrebne tjedne razvoja alata

- Geometrijska sloboda Aditivna proizvodnja stvara složene unutarnje osobine koje su nemoguće s pečatiranjem

- Materijalna svojstva Žigovi od metalnih materijala obično imaju bolju čvrstoću, fleksibilnost i površinsku finitu u usporedbi s štampanim metalima

- Proizvodna ekonomija Troškovi 3D tiskanja ostaju relativno ravni bez obzira na količinu; troškovi pečatanja po dijelovima padaju u količini

Pametni proizvođači koriste oba procesa strateški. 3D štampa brzo potvrđuje dizajn prije nego što se odluči za štampiranje alata. Nakon što su dizajnirani i količine opravdavaju ulaganje, proizvodnja se preuzima na štampiranje.

U slučaju da je proizvodna jedinica u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, točka 1. Jednostavni pečatirani dijelovi postaju ekonomičniji od 3D štampanja u količinama od 100-500 jedinica. Za složene dijelove s opsežnom naknadnom obradom možda se ne radi o pečatiranju dok količina ne dostigne nekoliko tisuća.

Uputstvo za usporedbu proizvodnih procesa

U ovom se usporedbenom popisu navode kriteriji za donošenje odluka u pogledu najvažnijih čimbenika za odabir procesa:

| Kriteriji | Štampiranje | CNC obrada | Laserskog rezanja | 3D štampanje |

|---|---|---|---|---|

| Trošak postavljanja | Visoko (10.000 do 50.000 dolara za ploče) | Niska (standardna alatka) | Ne postoji (digitalno programiranje) | Nijedno do niske |

| Trošak po komadu (niska količina) | Iznos odbitka za sve ostale instrumente | Umjereno do visoko | Niska do umjerena | Umjereno do visoko |

| Trošak po komadu (visoka količina) | Vrlo nisko (pence po dijelu) | Ostaje visoka | Ostaje umjerena | Ostaje visoka |

| Korištenje materijala | 85-95% | 30-60% | 70-85% | U skladu s člankom 3. stavkom 1. |

| Geometrijska kompleksnost | Srednje (oblikovanje ploče) | Visoki (3D čvrsti dijelovi) | Smanjeni do umjereni (2D profili) | U slučaju da je primjena izloženosti u skladu s člankom 6. stavkom 1. |

| Tipično vrijeme isporuke | 4-8 tjedana (uradnja) + proizvodnja | Dana do tjedana | 24-48 sati | U roku od satova do dana |

Odluka o pravim postupcima

Kako to usporediti u djelotvorne odluke? Usredotočite se na tri glavna faktora:

Zahtjevi za volumenom vozi ekonomiju. Za serije proizvodnje koje prelaze 10.000 jedinica s stabilnim dizajnima, stampiranje gotovo uvijek dobiva na troškovima. U slučaju manje od 1.000 jedinica, lasersko sečenje ili CNC obrada obično su ekonomičniji.

Geometrija dijela utvrđuje provedljivost. Čestice od metala s savijanjem, crtanjem i pečatanjem prirodno se uklapaju u proces pečenja. Čvrsti 3D dijelovi koji zahtijevaju obradu moraju imati CNC. Ravan profil s složenim rezovima favorizira lasersko rezanje.

Ograničenja vremenske linije često nadjačaju razmatranja troškova. Trebaš dijelove sljedeći tjedan? Lasersko sečenje ili 3D štampanje. Imaš šest mjeseci za razvoj alata i dugoročnu proizvodnju? Ekonomski je otpis postao uvjerljiv.

Najbolji proizvođači se ne obavezuju na jedan proces, oni prilagođavaju svaki projekt optimalnoj metodi. Razumijevanje tih kompromisa omogućuje vam da donosite informirane odluke koje uravnotežavaju troškove, kvalitetu i zahtjeve isporuke.

Sada kada smo razjasnili izbor procesa, pogledajmo kako se ta načela primjenjuju u jednom od najzahtjevnijih područja upotrebe pečata: automobilskoj proizvodnji.

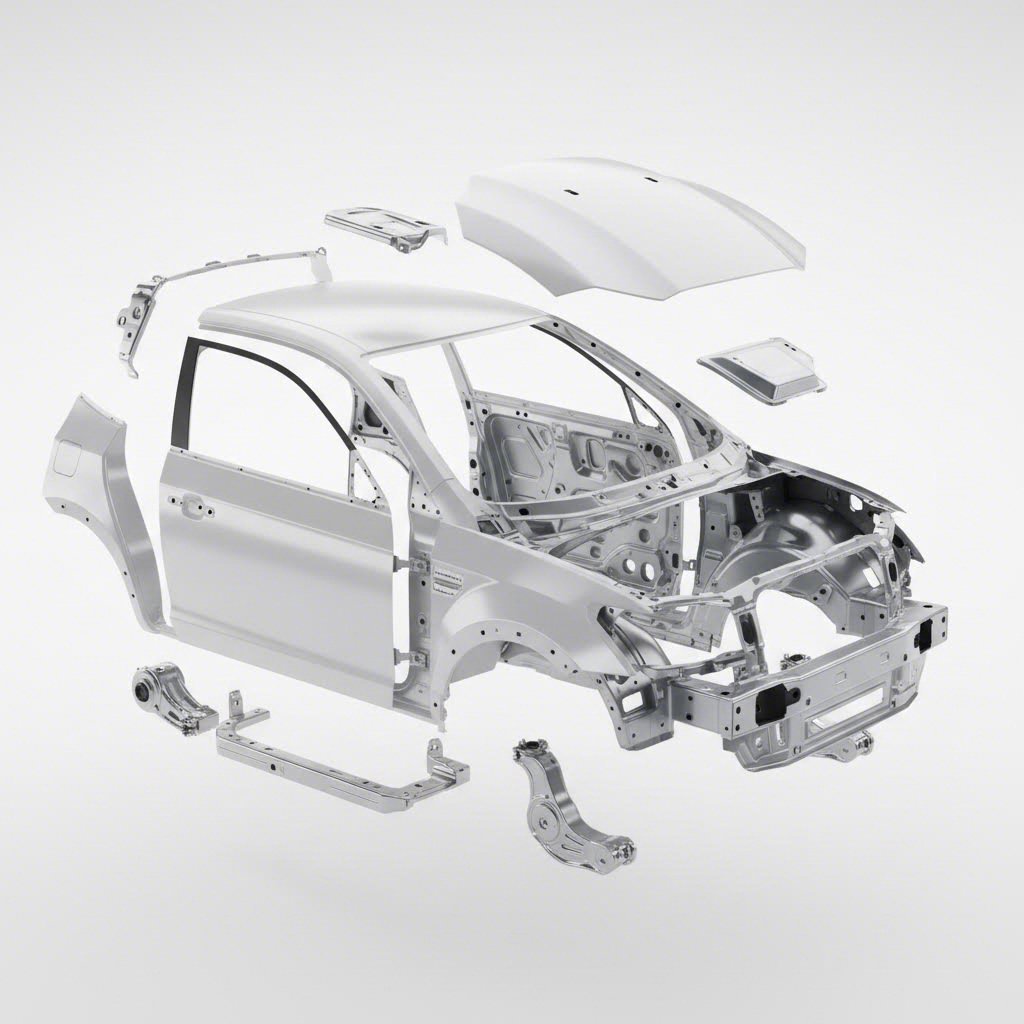

Uvođenje u promet

Kad je riječ o procesu pečatanja u proizvodnji, nijedna industrija ne pomakne granice kao automobilska. Svaki automobil koji se vozi s montažne linije sadrži stotine, ponekad i tisuće preciznih dijelova za metalno pecanje, od masivnih panela karoserije do sitnih električnih spojeva. Kolika je uloga? Jedan defektni nosač može izazvati povlačenje od milijun dolara.

Zašto je onda otisnjenje metala u automobilu tako zahtjevno? A kako proizvođači dosljedno proizvode milijune metalnih dijelova s pečatom štampom koji ispunjavaju zahtjevne zahtjeve industrije? Razmotrićemo primjene, standarde i sustave kvalitete koji definiraju ovaj kritičan sektor.

U slučaju da se ne primjenjuje, to se može upotrebljavati za određivanje vrijednosti.

Prođite oko bilo kojeg automobila i vidite auto-štampiranje u akciji. Vrata, kapute, štitnici, krovovi, poklopci prtljažnika - svi ovi vidljivi paneli karoserije počinju kao ravni listovi metala prije nego što se transformiraju kroz velike količine operacija metalnog pečtanja.

Prema istraživanju tvrtke Franklin Fastener, te komponente moraju biti izdržljive, lažne i precizno oblikovane. Metalne stampiranje ispuni sva tri zahtjeva učinkovito i ekonomično na zapitki automobila.

Osim onoga što vidite, strukturne i sigurnosne komponente čine kičmu vozila:

- S druge konstrukcije Obezbediti cjelovitost konstrukcije tijekom normalnog rada i nesreća

- S druge strane, za vozila s brzinom od 300 mm do 300 mm Jačanje kritičnih točaka za pričvršćivanje diljem šasije

- Komponente ovjesa Kontrola ruku, podokvira i veza koje pružaju rukovanje i udobnost

- Dijelovi motora i mjenjača Glave cilindara, poklopci ventila, spremnike za ulje i kućišta koja izdržavaju ekstremne temperature i mehaničke napore

Precizno metalno obaranje potrebno za ove primjene daleko je dalje od jednostavnog oblikovanja. Mnoge strukturne komponente prolaze kroz više faza crtanja, zahtijevaju usko tolerancije dimenzija (ponekad čak i 0,05 mm prema tehničkoj analizi Worthy Hardware-a) i moraju održavati konzistentnost tijekom proizvodnih trka koji obuhvaćaju milijune jedinica.

Unutarnji i vanjski dijelovi opreme okviri instrumentnih ploča, središnje konzole, drške vrata, emblemati i rešetke dodaju još jedan složen sloj. Ti metalni dijelovi zahtijevaju ne samo preciznost dimenzija, nego i izvrsnu kvalitetu površine za vidljive primjene.

U skladu s standardima kvalitete OEM-a u automobilskoj industriji

Ovdje se automobilsko žigosanje dramatično razlikuje od drugih industrija: sustavi upravljanja kvalitetom koji su potrebni za sudjelovanje kao dobavljač.

IATF 16949 certifikat postao je univerzalni jezik automobila kvalitete. Ovaj certifikat, koji je prvobitno izmijenila 1999. Međunarodna radna skupina za automobilsku industriju, usklađuje sustave ocjenjivanja kvalitete u globalnoj automobilskoj industriji. Prema Izvršni odbor , IATF 16949 stvara osnovnu liniju kvalitete koju možete očekivati prilikom ugovaranja automobilarnih projekata za žigosanje metala.

Certifikat se fokusira na tri glavna cilja:

- Poboljšanje kvalitete i dosljednosti Standardizacija proizvodnih procesa kako bi se osigurala usklađenost svih dijelova s specifikacijama, uz dodatne prednosti, uključujući smanjenje troškova proizvodnje i dugoročnu održivost

- Pouzdanost opskrbnog lanca Uspostavljanje certificiranih dobavljača kao "dobavljača izbora" među vodećim proizvođačima automobila kroz dokazanu dosljednost i odgovornost

- Integracija u industriju Neprekidno povezivanje s ISO standardima za certificiranje kako bi se stvorilo jedinstveno upravljanje kvalitetom u cijelom lancu opskrbe

Što to znači u praksi? IATF 16949 zahtijeva strogu kontrolu procesa, potpunu sledljivost i sveobuhvatno upravljanje rizicima zahtjeve daleko iznad onih koje tipični proizvodni sektor očekuje. Literatura naglašava prevenciju mana i proizvodnih varijacija, kao i smanjenje otpada i otpada.

U slučaju metalnih dijelova s pečatom namijenjenih automobila, to se može prevesti u dokumentirane planove kontrole, statističko praćenje procesa i validirane sustave mjerenja. Neuspjeh nosača u potrošačkoj elektronici je neprijatnost. Ista točka koja ne radi u kočioniku vozila je katastrofa, što objašnjava zašto postoje standardi za automobile u vlastitoj kategoriji.

Certificirani dobavljači kao što su Shaoyi u skladu s člankom 3. stavkom 1. točkom (a) ovog članka, za proizvodnju automobila u Uniji primjenjuje se sljedeći standard: Ova integracija sustava kvalitete s predviđajem inženjeringom predstavlja trenutno najmodernije stanje u proizvodnji preciznih dijelova za metalno stampiranje.

U skladu s člankom 3. stavkom 2.

Automobilsko pecanje radi u razmjerima koji bi preplavljali većinu proizvodnih operacija. U slučaju da je vozilo samo jedan model, potrebno je 300-500 jedinstvenih dijelova za metalno pecanje. Pomnožite to s proizvodnim količinama od 200.000 vozila godišnje, i počnete razumjeti zašto je učinkovitost toliko važna.

Prednosti koje čine automobilarno metalno žigosanje održivim u ovim količinama uključuju:

- Povećana učinkovitost Specijalizirane stampilačke stampe i progresivni sistemi za umetanje omogućuju brzu proizvodnju dijelova, kritično ubrzavajući tempo proizvodnje uz održavanje dosljednosti

- Poboljšana kvaliteta Precizni matrice dizajnirani za automobilske primjene osiguravaju dobru kvalitetu površine i međusobnu zamjenjivost tijekom proizvodnih ciklusa

- Povećana vrijednost Velika količina proizvodnje dramatično smanjuje troškove po dijelu, čime je metalno čepivo jedna od najisplativijih metoda obrade u industriji

- Smanjenje otpada Optimizirani dizajn i tehnike praznine, kao što je fino praznjenje, smanjuju otpad materijala, a istovremeno stvaraju lažne dijelove koji poboljšavaju učinkovitost goriva vozila

Za ispunjavanje tih zahtjeva potrebno je više od samo sposobne opreme. Cikli razvoja su se dramatično smanjili, s OEM-ovima koji očekuju brz prototipiranje za samo 5 dana za početne koncepte alata. Moderni partneri za pecanje moraju ubrzati razvojne cikluse uz održavanje preciznosti koju zahtijeva proizvodnja.

Stopa odobrenja za prvi prolaz postala je kritična mjera. Najveći dobavljači postižu 93% ili veću stopu odobrenja za prvi prolaz, što znači da alatka proizvodi dijelove u skladu s specifikacijama u prvom pokušaju proizvodnje. Ova mogućnost štedi tjednima vremena za prilagođavanje i brže dovodi vozila na tržište.

Kombinacija simulacije CAE-a tijekom razvoja obloge, precizne proizvodnje obloge za pecanje i strogih sustava kvalitete stvara okvir u kojem proizvodnja automobila velikog obima postaje predvidljiva umjesto haotična. Za proizvođače koji ocjenjuju partnere za pečatiranje, te mogućnostibrze izrade prototipa, visoke stope prvog prolaska i certificirani sustavi kvaliteteposlužuju kao mjerila za odabir dobavljača.

Bilo da nabavljate panele karoserije, konstrukcijske nosile ili precizne dijelove za metalno pecanje za električne sustave, razumijevanje standarda automobilske industrije pomaže vam da procijenite dobavljače i postavite odgovarajuća očekivanja za vaše projekte.

Odabir ispravnog načina pečatanja za vaš projekt

Istraživali ste osnove procesa pečatiranja u proizvodnji, od osnovnih operacija i vrsta matica do izbora materijala i kontrole kvalitete. Sada dolazi praktično pitanje: kako prevesti ovo znanje u djelotvorne odluke za vaš specifičan projekt?

Bilo da lansirate novi proizvod ili optimizirate postojeći lanac snabdijevanja, pravi pristup ovisi o razumijevanju kada je pečatiranje ekonomski smisleno, što je metalno pečatiranje sposobno za vašu aplikaciju i kako identificirati partnere koji mogu učinkovito izvršiti. Razmotrićemo okvir odlučivanja.

U skladu s člankom 4. stavkom 2.

Ekonomika usluga za metalno pecanje ovisi o jednom kritičnom faktoru: količini proizvodnje. Za razliku od procesa u kojima se troškovi linearno povećavaju, štampiranje slijedi asimptotičku krivu visoku upfront ulaganje u alate koji amortizira tijekom proizvodnje, što dovodi do dramatičnog smanjenja troškova po dijelu kako se količine povećavaju.

Prema smjernice o procjeni troškova industrije , osnovna formula izgleda ovako:

Ukupni trošak = Fiksni troškovi (dizajn + alati + postavljanje) + (varijabilni trošak/jedinica × količina)

Evo kako se matematika odvija na različitim razinama zapuštanja:

- Smanjenje emisije Stamping je obično skuplji od alternativa kao što su lasersko rezanje ili CNC obrada. Troškovi alata (od 5.000 do 100.000+ dolara) ne mogu se raspoređivati na dovoljno dijelova da bi se ekonomski natjecali.

- 1000-10.000 jedinica Zona prekretnice. U slučaju da je proizvodnja proizvoda u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, ne može se upotrebljavati. Kompleksni dijelovi često favorizuju alternativne procese.

- 10.000 do 50.000 jedinica Žigovi postaju sve privlačniji. Progresivne investicije obično donose najniže ukupne troškove vlasništva drastičnim smanjenjem vremena ciklusa i rada.

- 50.000+ komada Preovladava pečat. Cijene za svaki dio padaju na novčiće za jednostavne geometrije, a vrijeme ciklusa se mjeri u sekundama umjesto minuta.

Strateški cilj je utvrditi specifični prag količine, točku u kojoj se ulaganje isplati. Za automobilske projekte s više od 10.000 jedinica godišnje, ulaganje u složene progresivne obloge gotovo uvijek ima smisla. Za manje količine, kompozitne obloge ili jednostavniji pristupi korištenja alata mogu optimizirati ukupne troškove.

Ne zaboravite skriveni multiplikator: umreti dugovječnost. Kvalitetni partneri za metalno obaranje jamče alat za 1 milijun udarca ili više, što učinkovito ograničava troškove alata za životni ciklus projekta. Ova amortizacija proširuje vašu prednost u troškovima kroz godine proizvodnje.

Ocenjivanje sposobnosti partnera za pečatiranje

Pronaći pravog partnera za prilagođenu metalnu štampu uključuje više od uspoređivanja cijena. Najniža cijena dijela rijetko je najbolja vrijednost. Ono što je važno su ukupne troškove vlasništva, uključujući kvalitetu, pouzdanost i inženjersku podršku.

Prema najbolje prakse u izboru dobavljača , idealni partner djeluje kao produženje vašeg tima, nudeći inženjersku stručnost izvan samo proizvodnih kapaciteta. U skladu s člankom 3. stavkom 1.

Certificiranje i sustavi kvalitete

- ISO 9001 Certifikacija sustava upravljanja kvalitetom u osnovnom stupnju. Odbitna za svaku profesionalnu operaciju.

- IATF 16949 Zahtjev za sudjelovanje u lancu opskrbe automobilskim proizvodima. To ukazuje na strogu kontrolu procesa i sledljivost.

- Certifikati specifični za industriju AS9100 za zrakoplovstvo, ISO 13485 za medicinske proizvode. Ujednačite certifikata s zahtjevima za vaš zahtjev.

U skladu s člankom 3. stavkom 1.

- Pregled dizajna za proizvodnost (DFM) Partneri koji rano procijene vaše projekte mogu predložiti izmjene koje smanjuju složenost alata i troškove proizvodnje.

- CAE Simulacija Napredni dobavljači koriste simulaciju oblikovanja kako bi predvidjeli i spriječili nedostatke prije rezanja čelika za alat uštedeći tjedne vremena za ispitivanje.

- Stručna znanja u projektiranju alata In-house inženjerstvo za obradnju stanica osigurava optimalne raspoređivanja stanica i protok materijala.

Brzina i proizvodni kapacitet prototipa

- Sljedeći članak Tražite partnere koji će ponuditi prototipe alata za 5-10 dana umjesto tjedana. To značajno ubrzava vaš razvojni ciklus.

- Stopa odobrenja za prvi prolaz Najbolji učesnici postižu 93% ili veću stopu prvog prolaska, što znači da alatka proizvodi odgovarajuće dijelove na prvom pokušaju.

- Razmak kapaciteta za pritisak Provjerite da li se količina tonaža dobavljača poklapa s vašim zahtjevima za dijelove. Nedovoljni kapacitet ograničava veličinu dijela; prekomjerni kapacitet troši resurse.

- Skalabilnost zapremine Osigurajte partneru da može rasti s vašim potrebama, od početnih serija do proizvodnje velikih količina.

U skladu s člankom 3. stavkom 1.

- Raznolikost materijala Iskusni dobavljači rade s više materijalačelica, aluminija, nehrđajućih vlakana, bakarnih legurai razumiju kako se svaki od njih ponaša tijekom oblikovanja.

- Odnosi u lancu opskrbe Snažne veze s tvornicama osiguravaju dostupnost materijala, stabilnu cijenu i potpunu sledljivost s sertifikacijama.

Službe s dodanom vrijednošću

- Sekundarne operacije Sposobnosti toplinske obrade, obloge, odbrane i montaže pojednostavljuju lanac snabdijevanja.

- Upravljanje inventarom Kanban ili programi isporuke na vrijeme smanjuju vaše zalihe i poboljšavaju novčani tok.

Partneri poput Shaoyi u skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EZ) br. 765/2008 Europska komisija je odlučila o uvođenju mjera za utvrđivanje kvalitete i kvalitete proizvoda. Njihove sveobuhvatne mogućnosti za dizajniranje i proizvodnju kalupova pokazuju dubinu inženjerstva koju biste trebali tražiti prilikom procjene dobavljača prilagođenih metalnih stampinga.

Sljedeći koraci za vaš projekt pečatanja

Spremni za kretanje naprijed? Evo vašeg akcijskog plana za pokretanje uspješnog projekta žigosanja:

- Jasno definišite svoje zahtjeve Dokumentirati geometriju dijela, specifikacije materijala, tolerancije i procijenjene godišnje količine. Upućivanje u sustav

- Odgovori na zahtjeve za povratne informacije o DFM-u Dijeljenje dizajna s potencijalnim partnerima prije finalizacije. Njihov doprinos proizvodnji može uštedjeti značajne troškove alata.

- Usporedite ukupne troškove vlasništva Pogledajte izvan cijene komada. U slučaju da je proizvodnja proizvoda u skladu s člankom 3. stavkom 1. točkom (a) ili (b) Uredbe (EU) br.

- Provjerite mogućnosti iz prve ruke Zahtijevati obilaske objekata, uzorke dijelova i referenci iz sličnih projekata. Povijest je važna.

- Plan za razmjer Izaberite partnere koji mogu podržati vaš rast od prototipa do proizvodnje velikih količina bez promjena dobavljača.

Proces pečatanja u proizvodnji pruža neprikosnovanu učinkovitost za proizvodnju velikih količina metalnih dijelova. Uz pravi pristup - odgovarajuće granice zapremine, odgovarajuće materijale, dostižne tolerancije i sposobne partnere za usluge pečenja metala - možete transformirati list metal u precizne komponente koji odgovaraju vašim preciznim specifikacijama.

Vaš sljedeći projekt zaslužuje partnera koji kombinuje inženjersku stručnost s proizvodnim kapacitetom. Počnite ocjenjivanjem dobavljača prema kriterijima ovdje navedenim, i bit ćete dobro pozicionirani da iskoristite pun potencijal pečatiranja za vaše potrebe proizvodnje.

Često postavljana pitanja o procesu pečatanja u proizvodnji

1. Koje su 7 koraka u postupku kovanja?

Sedam najčešćih procesa za obaranje metala uključuju obaranje (rezanje ravnih oblika od listovnog metala), proboj (stvaranje rupa ili rezova), crtanje (vucanje metala u 3D oblike), savijanje (stvaranje uglovite deformacije), savijanje zraka (koristeći kontrolirani prostor U slučaju da je proizvodnja u velikom obimu, te operacije mogu se obavljati pojedinačno ili kombinirano u progresivnim obradama. Proizvođači s IATF 16949 sertifikatom poput Shaoyija koriste naprednu simulaciju CAE-a kako bi optimizirali ove operacije za rezultate bez mana.

2. - Što? Što je pojam pečatiranja?