Proces pršenja metala dekodiran: od sirovog lista do preciznog dijela

Što zapravo znači presiranje metala u proizvodnji

Jeste li se ikada zapitali kako se ravna ploča čelika pretvara u savršeno oblikovanu ploču vrata automobila ili precizno elektroničko kućište? Odgovor leži u procesu prskanja metala - proizvodnoj tehnici koja oblikuje naš suvremeni svijet na načine koje većina ljudi nikad ne razmišlja.

Metalno stiskanje, također poznato kao metalno žigosanje, je proizvodni proces hladnog oblikovanja koji koristi specijalizirane matrice i visokotlačne stiske za pretvaranje ravnih ploča metala u precizne trodimenzionalne oblike kroz trajnu plastičnu deformaciju bez uklanjanja bilo kojeg materijala.

Dakle, što je metalno žigosanje u praktičnom smislu? Misli na to kao na kontrolisanu deformaciju. Za razliku od strojarskog obrade koji odvaja materijal, pritiskajući metal, on ga u potpunosti preoblikuje. U stisnu se ubaci ravna prazna površina, primijenjuje se ogromna sila, i gotova komponenta izlazi - sve u samo nekoliko sekundi.

U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda iz članka 1. stavka 2. točke (a) ovog članka, za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda iz članka 2. stavka 2. točke (b) ovog članka, za proizvodnju proizvoda koji se upotreblja U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, "proces formiranja" znači proces koji se provodi prilikom formiranja metala. Ova razlika je važna jer proizvodnja dijelova hladnim obradom s superiornom površinskom završnom obradom, čvršćim tolerancijama i poboljšanim čvrstoćama zbog tvrdoće.

Načelo hladnog oblikovanja za metalnim stiskanjem

Što čini hladno formiranje tako učinkovitim? Kada se na metalni list nanese sila koja je veća od njegove otpornosti na toplinu, ali manja od njegove otpornosti na vladanje, nešto se nevjerojatno događa - materijal se plastično deformira. To znači da promjena oblika postaje trajna kada se pritisak oslobodi.

Fizička teorija je povezana s tri međusobno djelovanja:

- Razpored snaga: U slučaju da se ne primijenjuje, mora se koristiti i drugi mehanizam za mjerenje.

- Tok materijala: Metali se kreću i ponovno raspoređuju tijekom stiskanja, pri čemu se u nekim područjima javlja komprimiranje, dok se u drugim razvija napetost

- Geometrija matrice: Oblik alat precizno kontrolira gdje i kako materijal deformira

Rad na hladnom pruža jasne prednosti u odnosu na metode toplog oblikovanja. Prema istraživanju iz proizvodnje iz IIT Guwahati , hladno oblikovani dijelovi postižu bliže tolerancije, bolju površinsku završnu finisu i veću čvrstoću kroz tvrdoću na napetosti. Osim toga, eliminiranje potrebe za grijanjem značajno smanjuje troškove energije.

Kako pritisak pretvara ravne materijale u složene oblike

Kada pitate "Što je metal?" zapravo pitate o transformaciji kroz kontrolirani pritisak. Evo što se zapravo događa tijekom pritiskanja metala:

U slučaju da se u slučaju izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog izravnog Zatim se pritisne silom i materijal teče prema obrisima šupljine. Ovo pecanje znači da metal doživljava napore iznad svoje točke padnje, uzrokujući plastičnu deformaciju koja ga trajno preoblikuje.

Ljepota metalnih stiska leži u ponovljivosti. Kada je pravilno postavljen, operacija pečatanja može proizvesti tisuće, pa čak i milijune identičnih dijelova. Svaki ciklus pruža istu preciznu geometriju, što ovaj proces čini idealnim za velike količine proizvodnih aplikacija u automobilskoj, zrakoplovnoj, elektroničkoj i potrošačkoj industriji.

Što razlikuje uspješne operacije od neuspješnih? Sve se svodi na razumijevanje kako se ponašaju materijali, dizajn alata i parametri procesa. Kad se ti elementi ispravno poravnaju, ravna materijala postaju složena, precizno konstruirana komponenta jednim brzim udarcem.

Potpuni radni tok od sirovine do gotovog dijela

Vidjeli ste što postiže metalno stiskanje, ali kako se magija zapravo događa? Razumijevanje cijelog radnog toka pretvara apstraktne koncepte u djelotvorno znanje. Prođimo kroz svaku fazu, od trenutka dolaska sirovine do završetka sastavnog dijela koji je spreman za montažu.

Od sirove zavojnice do gotove komponente

Zamislite ogromnu vrpcu od metalnog ploča koja teži tisuće kilograma. Kako to postaje precizne komponente mjerena u tisućinčini inča? Odgovor na to pitanje uključuje pažljivo uređen redoslijed koji strojevi za pecanje metala izvršavaju s izvanrednom dosljednošću.

- Priprema i odabir materijala: Proces počinje mnogo prije nego što metal dodirne štamparski aparat. Inženjeri biraju metalne ploče ili kotlete na temelju mehaničkih svojstava, čvrstoće, fleksibilnosti, otpornosti na koroziju i faktora troškova. U skladu s Nacionalnom tvrtkom za materijale, odabrani materijal mora biti kompatibilan s postupkom pečatanja i funkcionalnošću gotovog dijela.

- Proizvodnja i hranjenje kotulja: Sirove spojeve se pripremaju procesima, uključujući rezanje, rezanje i ravnanje kako bi se postigle odgovarajuće dimenzije i ravnost. Automatski mehanizam za hranjenje zatim provodi pripremljenu traku kroz strojeve za pecanje metala s preciznim pozicioniranjem, često u okviru nekoliko tisućina inča.

- Sastavljanje i poravnanje: Prije nego što se proizvodnja započne, tehničari instaliraju set i kalibriraju tiskaru. Ovaj kritični korak osigurava pravilni protok materijala, adekvatan prostor za metalni list i odgovarajuću podršku tijekom cijelog ciklusa pečatanja.

- Pritisak operacije: Dok se štampa pokreće, umiru blizu jedni druge i podvrgavaju metal velikoj sili i pritisku. To deformira materijal u skladu s konturama maticeizvršivanjem operacija kao što su pražnjenje, savijanje, kovljenje ili udaranje ili slijedno ili istovremeno.

- U slučaju da je to potrebno, potrebno je utvrditi: Nakon svakog udarca, striperovi čisti i bez oštećenja uklanjaju gotov sastavni dio iz mreže. Slom materijala - i mreža za nošenje i metal koji je odbijen - izbačen je i često se prenosi podzemnim transportnim trakovima u kontejnere za otpad.

- Sljedeći članci: Proces nakon istampiranja može uključivati odgraviranje kako bi se uklonili oštre rubove, čišćenje, površno liječenje i premaz. Ti koraci poboljšavaju izgled, izdržljivost i funkcionalnost pečanih dijelova.

- Kontrola kvalitete: U skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EZ) br. 765/2008 i člankom 4. točkom (b) Uredbe (EZ) br. 765/2008 i člankom 4. točkom (c) Uredbe (EZ) br. 765/2008 i člankom 4. točkom (c) Uredbe (EZ) br. 765/2008 i

Ključna uloga poravnanja i postavljanja

Zašto je poravnanje matice zaslužuje posebnu pažnju? Jer čak i mali neusklađenost stvara velike probleme. Kad se materijal trake kreće kroz postupne operacije pečatanja, mora se u svakoj stanici poravnati na nekoliko tisućina inča.

Evo kako se precizno poravnavanje događa: metak ili konični "piloti" ulaze u prethodno probušene rupe u traku kako bi osigurali točno pozicioniranje. U slučaju da se ne primjenjuje presjek, test se provodi na temelju podataka iz članka 4. stavka 2. Prema Wikipedia tehnička dokumentacija , ovaj je sustav pilot-otvora bitan jer mehanizmi za hranjenje obično nemaju točnost potrebnu za višestanične progresivne operacije.

Progresivni sistemi za obaranje i obaranje predstavljaju vrhunac kontinuirane proizvodne učinkovitosti. Sistem za hranjenje gura metalnu traku kroz sve postaje progresivnog crtanja, pri čemu svaka stanica izvodi određene radnje dok se ne pojavi gotov dio. Svakim udarcem štampe proizvedena je završena komponenta.

Stamperi konfigurirani za progresivne radove zahtijevaju specijalizirane komponente koje rade u harmoniji:

- Sustavi za dovod (pneumatski ili mehanički) koji održavaju precizno napredovanje trake

- Skupovi štampa s više stanica za rezanje, savijanje i oblikovanje

- S druge vrste koji čisti otpuštaju gotove komponente

- Senzori i sustavi za podmazivanje koji nadgledaju i optimiziraju ciklus pečenja i stiskanja

Sistematski pristup opisan u ovom člankuod izbora materijala do konačne kontrolepreobražava sirove metalne ploče u precizno oblikovane dijelove koji služe različitim industrijama. Ali koje posebne tehnike pečatanja omogućuju ove transformacije? U sljedećem odjeljku razvrstano je devet osnovnih metoda i kada se svaki od njih može primijeniti.

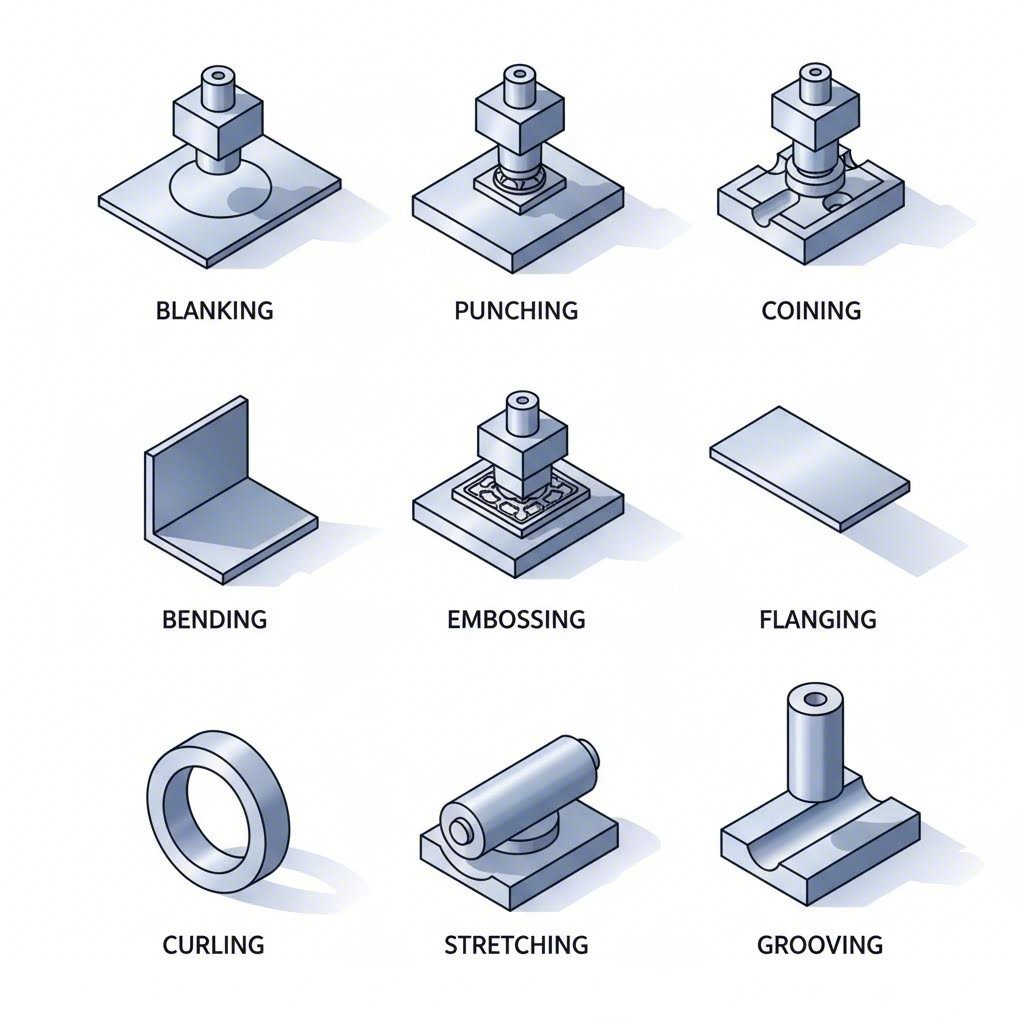

Devet važnih tehnika pečatanja i kada koristiti svaku

Sada kada ste shvatili cijeli tok rada, ostaje ključno pitanje: koji proces pečatiranja zapravo biste trebali koristiti? Odgovor ovisi o geometriji dijela, količini proizvodnje i zahtjevima kvalitete. Ispitamo svaku tehniku kako biste mogli donositi informirane odluke za vaše posebne primjene.

Proces prskanja metala obuhvaća devet osnovnih tehnika procesa ploče, od kojih je svaka optimizirana za različite rezultate. Razumijevanje kada se primjenjuje svaka metoda odvaja uspješne projekte proizvodnje od skupih pogrešaka.

Izbacivanje i udaranje za stvaranje prvobitnog oblika

Ove dvije tehnike čine temelj većine operacija žigosanja, ali služe suprotnim svrhama. Pomiješanje njih dovodi do gubitka materijala i neispravnosti proizvodnje.

Iskljucivanja reže ravne oblike iz ploče gdje izbočen komad postaje vaš gotov proizvod. Zamislite to kao proizvodnju kolačića - "kolačić" je ono što zadržavate, dok preostali list postaje otpad. Prema Glavni proizvodi , ova tehnika je vrlo slična bušenju, osim što su uloge proizvoda i otpada obrnute.

Kada biste trebali odabrati prazno žigosanje? Razmislite o prazniku kada vam je potrebno:

- U slučaju da se radi o proizvodima koji se koriste u proizvodnji proizvoda, u skladu s člankom 5. stavkom 1.

- Precizni vanjski konturi s čistim završetkom rubova

- S druge vrijednosti, osim onih iz tarifne oznake 8403 ili 8404

Bušenje (također se naziva i proboj) stvara rupe ili rezove unutar predmeta. Ovdje je izbodeni materijal otpad, a perforirani list ostaje vaš proizvod. Ova tehnologija pečatanja odlično se koristi za izradu tačno smještenih rupa za vezivanje, ventilaciju ili sastavljanje.

Odličan primjer trčenja pomoću udaranja pojavljuje se u proizvodnji električnih kućišta, gdje su za ventilacijske obrasce potrebne desetine precizno postavljenih rupa. Često se u kombinaciji s metalnim štampanjem i udaranjem najprije izbriše ukupni oblik, a zatim se u sljedećim operacijama izbrišu potrebne rupe.

U skladu s člankom 3. stavkom 2.

Trebaju li nam složeni detalji površine ili izuzetno tesne tolerancije? Kovanje i izreziranje pružaju rezultate koje druge metode pečatiranja jednostavno ne mogu postići.

Otpremanje primjenjuje ogroman pritisak da istovremeno stampi obje strane radnog dijela, stvarajući uzdignute ili uvučene crteve s izuzetnom preciznošću. Kao što HLC Metal Parts objašnjava, ovaj proces stvara složene uzorci i teksture na metalnim površinama točno kako se valutuju novčići. Izrada čelika i drugih metala proizvodi dijelove s tolerancijama mjerenim u tisućinčini inča.

Izbor za kovanje ako vaša prijava zahtijeva:

- Sjećanje na spomen-službe, nakit ili robnu opremu s logotipom

- S druge vrijednosti, osim onih iz tarifnog broja 8403

- U slučaju da se ne primjenjuje, mora se upotrebljavati sljedeći sustav:

Embosiranje u slučaju da je proizvodni dio odvojen od obrade, u slučaju da je proizvodni dio odvojen od obrade, to znači da je proizvodni dio odvojen od obrade, u slučaju da je proizvodni dio odvojen od obrade, to znači da je proizvodni dio odvojen od obrade. Ova tehnika poboljšava ukras i dodaje vizualni interes pločama, oznakama i potrošačkim proizvodima.

Krivljenje koristi pritisnute kočnice za primjenu ekstremne sile, deformirajući metal pod određenim uglovima kako bi stvorio V- ili U-oblikovane komponente. Ovaj proces pečatanja ključan je za proizvodnju kućišta, kućišta, zagradnica i okvira. Kada vam trebaju uglovi umjesto složenih krivina, savijanje daje dosljedne rezultate pri velikim proizvodnim brzinama.

Rubno oblikovanje savijanje ivica oko probušenih rupa pod kutom od 90 stupnjeva, stvarajući glatke rubove umjesto oštih ivica. Prema proizvodnim referencijama, flansiranje povećava strukturnu čvrstoću, uz poboljšanje sigurnosti i izgleda. Naći ćete ivice na spremnicima, cijevima, karoserijskim pločama automobila i bilo kojoj aplikaciji koja zahtijeva ojačana otvora.

Rastezanje u slučaju da se ne primjenjuje ovaj članak, za određene vrste materijala, primjenjuje se sljedeći članak: Ova tehnika stvara složene automobilske komponente poput vrata i krovnih dijelova gdje su glatke, tekuće konture bitne.

Zavijanje s druge strane, u slučaju da se ne upotrebljava, to znači da se ne upotrebljavaju nikakvi drugi proizvodi. Tim se procesom proizvode cijevi, osovine i šarene, a na potrošačkim proizvodima se eliminišu opasne oštre ivice.

Rezbi reže kanale u površine metalnih ploča, stvarajući putove za ožičenje, odvodnju ili mehaničke veze. Komponente koje zahtijevaju precizne žlijezde za postavljanje ili montažu oslanjaju se na ovu specijaliziranu tehniku.

| Naziv procesa | Glavno primjena | Tipične industrije | Raspon debljine materijala |

|---|---|---|---|

| Iskljucivanja | S druge vrste | Automobilska industrija, elektronika, kućanske aparate | 0,5 mm - 6 mm |

| Bušenje | Proizvodnja rupa i izrezaka | Uređaji za proizvodnju električne energije | 0,3 mm - 12 mm |

| Otpremanje | Visoko precizni detalji površine | Nakit, novčani papir, precizna oprema | 0,2 mm - 3 mm |

| Krivljenje | U slučaju da je to potrebno, u slučaju da je to potrebno, za svaki element, u skladu s člankom 6. stavkom 2. | Uvođenje u promet | 0,5 mm - 10 mm |

| Rubno oblikovanje | Izgradnja i ojačanje rubova | Sljedeći članak: | smanjenje dužine |

| Rastezanje | Površinska ekspanzija za složene konture | Automobilske karoserije, zrakoplovna industrija | smanjenje vrijednosti |

| Embosiranje | Uređene dekorativne uzorke | Potrošačke robe, znakovi, obrti | 0,3 mm - 2 mm |

| Zavijanje | S druge površine | U skladu s člankom 3. stavkom 2. | 0,4 mm - 3 mm |

| Rezbi | Stvaranje kanala za veze | Električna, mehanička montaža | 0,5 mm - 4 mm |

Izabrati pravi proces pečatanja zahtijeva usklađivanje zahtjeva za dijelom s mogućnostima tehnike. Razmislite o složenosti vaše geometrije, potrebama tolerancije, količini proizvodnje i karakteristikama materijala. Često proizvođači kombinuju više tehnika u postupnim operacijama izbacivanja izbacivanje početnog oblika, bušenje montiranih rupa, savijanje flange i ugraviranje identifikacijskih znakova u jednom kontinuiranom nizu.

S devet osnovnih tehnika na raspolaganju, možda se pitate koja oprema pruža ove mogućnosti najefikasnije. U sljedećem dijelu istražuju se vrste tiskačamehanički, hidraulički i servosustavikoji vam pomažu prilagoditi strojeve vašim specifičnim proizvodnim zahtjevima.

Izbor između mehaničkih hidrauličkih i servo-presova

Ovladao si devet tehnika pečatiranja, ali evo činjenice: čak i najbolja tehnika ne uspijeva bez prave štampe iza nje. Odabir vaše metalne tiskarske mase nije samo odluka o kupnji; to direktno utječe na kvalitetu dijela, brzinu proizvodnje i vašu dobit. Razdvojimo tri glavne vrste tiskara kako biste mogli prilagoditi opremu vašim specifičnim proizvodnim potrebama.

Mehaničke tiskare za brzu proizvodnju

Trebaju maksimalnu brzinu za proizvodnju velikih količina? Tradicionalne mehaničke tiskarske stampe i dalje su konjici industrije, i to s dobrim razlogom. Prema Tehničko usporedba tvrtke Stamtec , mehaničke tiskare postižu najveće brzine proizvodnje, posebno kada se koriste relativno ravni dijelovi s jednostavnijim, plitkijim zahtjevima za oblikovanje.

Zašto je čelična presna sa mehaničkim pogonom tako učinkovita? Odgovor leži u fizici mahunog kotača. Teški volan skladišti energiju za rotaciju, a zatim je oslobađa kroz mehanizam za kopča i kočnicu tijekom svakog udara. Ovaj dizajn pruža:

- Najveće brzine maženja u slučaju da je to potrebno, to je potrebno za određivanje vrijednosti.

- Visoka točnost i ponovljivost za dosljednu kvalitetu dijelova

- Jednostavnost postavljanja i rada s dokazanom, pouzdanom tehnologijom

- Relativno niske početne troškove u usporedbi s alternativama za servo

Međutim, mehanički sustavi imaju ograničenja. Dužina udarca obično je fiksna, profili brzine klizanja se ne mogu mijenjati unutar ciklusa, a pun kapacitet tonaže javlja se samo u blizini donjeg mrtvog središta. Za dijelove automobila, uređaja i hardvera obrađene iz spoja kroz progresivne ili transferne obloge, ova ograničenja rijetko su bitna, ali dijelovi duboko povučeni ili složeni mogu zahtijevati drugačija rješenja.

Sistemi za kontrolu preciznosti

Što ako vaše dijelove zahtijevaju duboke povlačenja, složene oblike ili se zadržavaju na dnu udarca? U ovim scenarijima hidrauličke su tiskare odlične, iako žrtvuju brzinu radi svestranosti.

Stalena stamparska mašina s hidrauličkim pogonom nudi varijabilnu dužinu udarca, kontrolu pokreta klizača u cijelom rasponu i punu radnu energiju na bilo kojoj brzini. Zamislite da se formiraju spremnici, cilindri ili dijelovi u obliku zdjelice - ovi dijelovi zahtijevaju da materijal teče opsežno tijekom operacije stiskanja. Hidraulički sustavi pružaju punu snagu tiskanja u bilo kojoj točki u trku, što ih čini idealnim za takve zahtjevne primjene.

-Kakva je razmjena? Hidrauličke su tiskare obično sporije od mehaničkih i manje su točne i ponovljive. Ali kada se brzina proizvodnje oduzme u drugu ruku od mogućnosti oblikovanja, hidraulička tehnologija ostaje izbor za izazovne geometrije.

Sada razmislite o servo-presu - stroju za pecanje ploča koji kombinira mehaničku učinkovitost s hidrauličkom fleksibilnošću. Servo tehnologija zamjenjuje tradicionalni kotač, kvačilo i kočnicu motorima visokog kapaciteta koji pružaju programirane profile udaraca, preciznu kontrolu kretanja klizača i varijabilnu brzinu čak i unutar jednog ciklusa.

U skladu s podacima iz industrije, mehanički servo-presovi nude:

- Profili promjenjivog udarca koji se može prilagoditi za svaki posao

- Svaka brzina i tijekom postupaka polaganog oblikovanja

- Brzine ciklusa koje se približavaju tradicionalnim mehaničkim lisama u mnogim aplikacijama

- Visoka točnost i ponovljivost s programiranom preciznošću

U čemu je problem? Servo sustavi imaju znatno veće početne troškove. Postoje dvije tehnologije pogona: sustavi s pomoću poveznice koji koriste standardne servomotore AC (procjenjivatije) i sustavi direktnog pogona koji koriste vlasničke motore visokog obrtnog momenta (maksimalna sposobnost).

Za operacije transfernih tiskara koji rade na složenim radovima na više stanica, sve više dominira servo tehnologija. Mogućnost programiranja jedinstvenih profila, uključujući duboko crtanje, toplinski oblikovanje, stiskanje spojeva i simulaciju pokreta veza, otvara proizvodne mogućnosti koje tradicionalni sustavi jednostavno ne mogu usporediti.

| Parametar | Mehanički tiskač | Hidraulički lis | Servo preša |

|---|---|---|---|

| Raspon brzine | Najveći (najbolji za progresivne obloge) | Najsporiji (ograničen brzina) | U slučaju da je to potrebno, potrebno je upotrijebiti sljedeće metode: |

| Tonska kapacitet | Pun blizu dna mrtvog centra | Pun u cijelom ciklusu | Pun blizu dna mrtvog centra |

| Razina preciznosti | Visoka točnost i ponovljivost | Manja točnost | Najveća programirana preciznost |

| Potrošnja energije | Srednji (zavisno od volana) | Kontinuirani rad pumpe | U skladu s člankom 4. stavkom 2. |

| Najbolje primjene | S druge željezničke opreme | Duboke crteže, složene oblike, operacije boravka | Sveobuhvatno crtanje, oblikovanje, pražnjenje |

| Početna cijena | Relativno niska | Relativno niska | Relativno visoko |

| Fleksibilnost u slučaju moždanog udara | Iznos izloženosti | Potpuno promjenjivo | Potpuno programirajuće |

Dakle, koji metal štampača prsa stroj odgovara vaš rad? Okvir za donošenje odluka je jednostavan: mehaničke prese pružaju neprekidnu brzinu, ali nemaju fleksibilnost; hidraulične mašine pružaju svestranost za složene dijelove, ali žrtvuju propusnost; servo prese nude najbolje od oba svijeta po visokom trošku.

Pažljivo razmislite o svom proizvodnom miksu. Ako radite velike količine relativno jednostavnih dijelova, mehaničke strojevi maksimalno poboljšavaju učinkovitost. Za kompleksne komponente male zapremine koje zahtijevaju veliki protok materijala, hidraulički sustavi imaju ekonomski smisao. A kada vam je potrebna fleksibilnost u različitim obiteljima dijelova s zahtjevnim zahtjevima za kvalitetom, servo tehnologija opravdava svoje veće ulaganje.

Nakon što je izbor štamparije shvaćen, čeka još jedna kritična odluka: koji materijali najbolje funkcioniraju u odabranom procesu pečatiranja? U sljedećem odjeljku možete proći kroz izbor materijalaspojava svojstava metala s zahtjevima za obradu za optimalne rezultate.

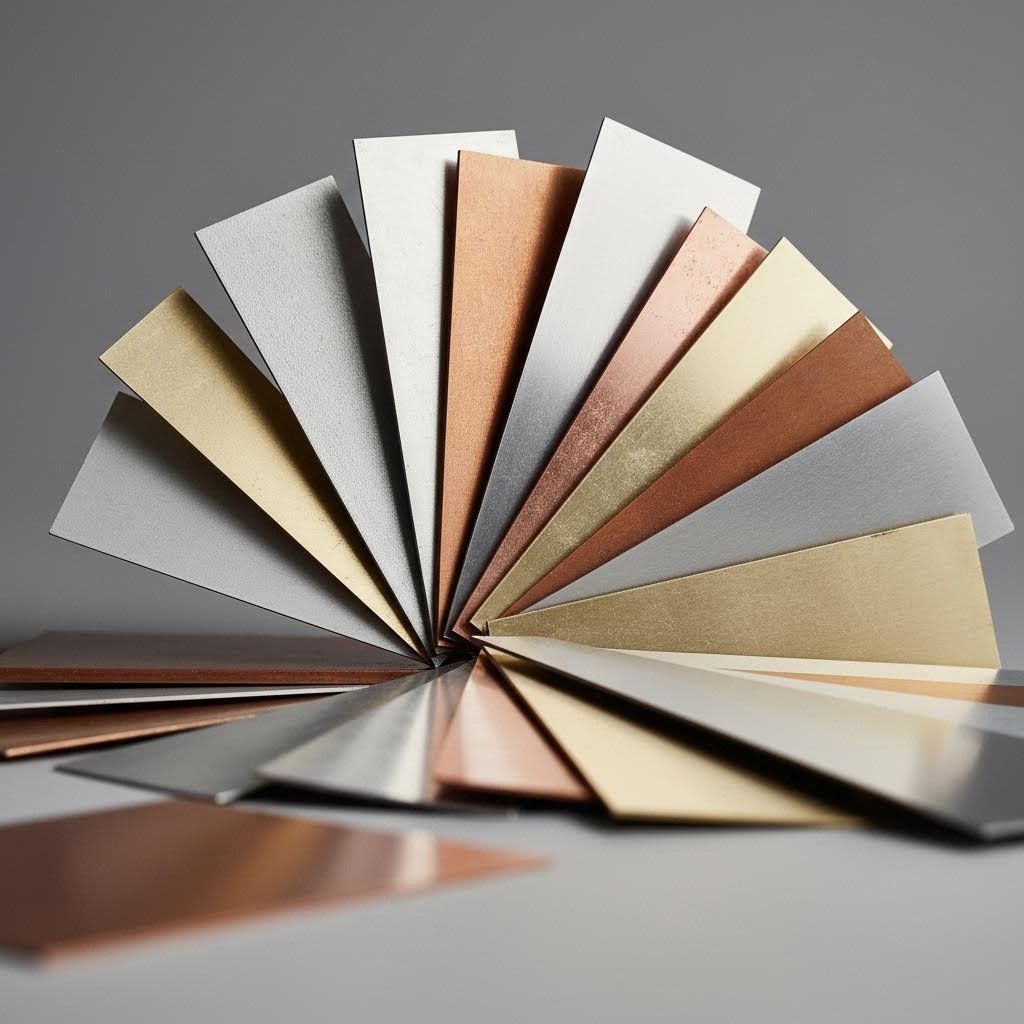

Uputstvo za odabir materijala za optimalne rezultate pečatanja

Izabrali ste tip štamparice i utvrdili prave tehnike pečatanja, ali ovdje se mnogi projekti zakopavaju: odabir pogrešnog metala za pečatanje. Izbor materijala nije o odabiru najskuplje opcije; to je o pronalaženju savršene ravnoteže između oblikljivosti, performanse, i troškova. Ako pogrešno odlučite, suočit ćete se s pukotinama, prekomjernim povratkom ili dijelovima koji ne rade.

Što čini jedan metal za pečatiranje superiornijim od drugog? Četiri ključna svojstva određuju otisljivost:

- Duktibilnost: Koliko se metal može isteći prije lomljenja?

- Trgovačka jakost: U slučaju da se u slučaju stalnog deformacije ne bude primjenjivala primjena, to se može dogoditi u slučaju da se ne bude primjenjivala primjena.

- Radno očvršćivanje: Kako brzo materijal jača tijekom deformacije?

- Springbackovo ponašanje: Elastična oporavka nakon oblikovanja određuje moguće tolerancije i potrebe za kompenzacijom.

Prema tvrtki CEP Technologies, odabir odgovarajućih materijala za metalno pecanje zahtijeva procjenu krajnje uporabe, oblikljivosti, otpornosti na koroziju i troškova dijelova. Pogledajmo kako svaka glavna kategorija materijala funkcionira.

Razlozi čelika i njihove karakteristike pečatanja

Čelični materijali imaju vrlo visoku snagu u proizvodnji i proizvodnji. Ali "čelični" obuhvaća desetine razreda s vrlo različitim ponašanjem pečatiranja.

Ugljični ocel ostaje glavni materijal za proizvodnju velikih količina. Dostupan u nisko-, srednjim i visokougljičnim varijantama, ovi čelikovi nude odličnu oblikljivost po konkurentnim cijenama. Niske razine ugljika (pod 0,30% ugljika) lako se štampaju i dobro rade za automobilske nosile, kućišta za uređaje i opće strukturne komponente. Veći sadržaj ugljika povećava tvrdoću, ali smanjuje fleksibilnostvažni razmatranji pri odabiru materijala za metalno stampiranje za vašu primjenu.

Kalupi od nehrđajućeg čelika u skladu s člankom 3. stavkom 2. U skladu s vodnikom za materijale tvrtke Tenral, nehrđajući čelik 304 pruža čvrstoću na vladanje veću od 515 MPa i otpornost na sol u trajanju od 48 sati. Zbog toga je idealan za zaštitu od medicinske opreme, dijelove za obradu hrane i vanjske primjene. Razred 430 nudi nižu cijenu za konstrukcijske dijelove bez strogih zahtjeva za sprečavanje hrđe.

Međutim, nehrđajući čelik predstavlja izazove za pecanje. Za veću snagu, potrebno je veće tonaže za tiskanje, dok povećane stope tvrđanja zahtijevaju pažljivo planiranje procesa za višefazne operacije. Springback ponašanje je izraženije u usporedbi s blagim čelikom.

Srednja vrijednost od 100000 EUR u skladu s člankom 3. stavkom 1. Ti materijali omogućuju smanjenje težine kroz tanje mjerilice uz održavanje strukturalnog integriteta. -Kakva je razmjena? Smanjena fleksibilnost i povećana povratna otpornost zahtijevaju sofisticiraniji dizajn i kontrolu procesa.

S druge vrste u skladu s člankom 3. stavkom 1.

- Galvanizirano ocelje: Zinkov oblog debljine 8 μm ili veće pruža osnovnu zaštitu od hrđe po niskim troškovima savršen za nosileče šasije i ploče uređaja

- S druge konstrukcije od čelika: Odolnost od korozije veća je od cinka i smanjuje zahtjeve za završetkom za zahtjevne primjene

U pogledu aluminijuma i bakrene legure

Kada smanjenje težine pokreće vaše zahtjeve za dizajn, proces stampiranja aluminijuma postaje neophodan. S gustoćom od samo 2,7 g/cm3~približno jedna trećina čelika~stampiranog aluminija donosi dramatičnu uštedu težine bez žrtvovanja funkcionalnosti.

Aluminijumski dijelovi za obaranje odlikuju se primjenama koje zahtijevaju:

- U skladu s člankom 4. stavkom 1.

- Odlična termička i električna vodljivost

- Određena za upotrebu u proizvodnji električnih vozila

- Visoka recikliranost za proizvodnju koja je ekološki svjesna

6061-T6 legura predstavlja popularan izbor za precizno aluminijsko žigosanje, nudeći otpornost na vuču između 110-500 MPa s superiornom oblikovanošću. Jedan primjer iz stvarnog svijeta: komunikacijska tvrtka je postigla 25% poboljšanu učinkovitost raspršivanja toplote uz smanjenje težine ispod 100 g prilikom prelaska s bakrovih na precizno žigosanje 6061-T6 aluminijumskih grijača.

Mekavost aluminija čini ga opuštenim tijekom oblikovanja, ali stvara izazove s kontrolom povratnog otpora i zaštitom površine. Izbor maziva postaje kritičan. Nepravilno mazanje dovodi do žuljenja i površinskih mana koji ugrožavaju izgled i performanse.

S druge vrste odnosi se na primjene u kojima je električna provodljivost od najveće važnosti. S vodivosti do 98%, bakar stvara mikro-kontakte, SIM kartice, i žice za elektroničke i telekomunikacijske uređaje. Materijal se čisto probija u složene oblike, iako njegova relativna mekoća zahtijeva pažljivo rukovanje kako bi se spriječilo oštećenje površine.

Mjed (sloja bakra i cinka) nudi atraktivnu srednju poziciju. H62 mesing postiže tvrdoću HB≥80 s izvrsnom obrađivanjem, bez potrebe za sekundarnom obradom nakon žigosanja. Ova legura služi za pametne mehanizme zaključavanja vrata, automobila HVAC spojeve, i aplikacije koje zahtijevaju i provodljivost i otpornost na habanje.

Fosforova bronča kombinuje bakar, kositer i fosfor za izuzetnu elastičnost, otpornost na koroziju i nošenje svojstva. Berilijska bakar pruža još veću čvrstoću za zahtjevne primjene i može se toplotno tretirati za dodatnu tvrdoću, iako su troškovi materijala znatno veći.

Debljina materijala izravno utječe na odabir procesa i zahtjeve tonaže. CEP Technologies izvještava o mogućnostima žigosanja za materijale za valjce između 0,002 in. i 0,080 in. debljine, s kapacitetima prsiranja u rasponu od 15 do 60 tona za male do srednje dijelove. Deblji materijali zahtijevaju proporcionalno veće sile i mogu ograničiti moguće geometrije, posebno minimalne polutke zavija, koje se obično povećavaju s debljinom materijala.

| Vrsta materijala | Svaka vrsta vozila mora imati svojstveni sustav za upravljanje snagama. | Gustoća (g/cm³) | Otpornost na solne prskalice | Optimalne primjene |

|---|---|---|---|---|

| Aluminijevim spojevima | 110-500 | 2.7 | 24-48 sati | S druge strane, za proizvodnju električnih vozila, ne smiju se upotrebljavati električni uređaji. |

| Nerđajući čelik (304) | ≥515 | 7.9 | smanjenje | Medicinski proizvodi, prehrambena oprema, komponente za vanjske prostorije |

| Bakar | 200-450 | 8.9 | 12-24 sata | Električni kontaktni dijelovi, terminali, spojevi |

| S druge strane, za proizvodnju električnih goriva | 300-600 | 8.5 | 24-36 sati | S druge strane, za proizvodnju električnih vozila, ne smiju se upotrebljavati električni uređaji. |

| Ocel galvaniziran | ≥375 | 7.8 | smanjenje | S druge strane, za proizvodnju električnih vozila, ne smiju se upotrebljavati električni uređaji. |

Odnos između izbora materijala i dostižućih tolerancija zaslužuje pažljivu pažnju. Teže materijale poput nehrđajućeg čelika imaju veću povratnu snagu, što zahtijeva strože tolerancije i potencijalno više operacija oblikovanja za postizanje konačnih dimenzija. Mječniji metali poput aluminija lako se formiraju, ali mogu zahtijevati dodatnu podršku tijekom rukovanja kako bi se održala stabilnost dimenzija. Kada su zahtjevi tolerancije kritični, testiranje materijala tijekom prototipa postaje neophodno. Teorijski izračuni idu samo toliko daleko u predviđanju ponašanja u stvarnom svijetu.

Nakon što je razumljen izbor materijala, potrebno je obratiti pozornost na još jedan kritičan faktor: alat koji pretvara ravnu materijal u gotove dijelove. U sljedećem dijelu istražuju se temelji dizajna, precizno inženjerstvo koje omogućuje točno i ponavljajuće stiskanje metala.

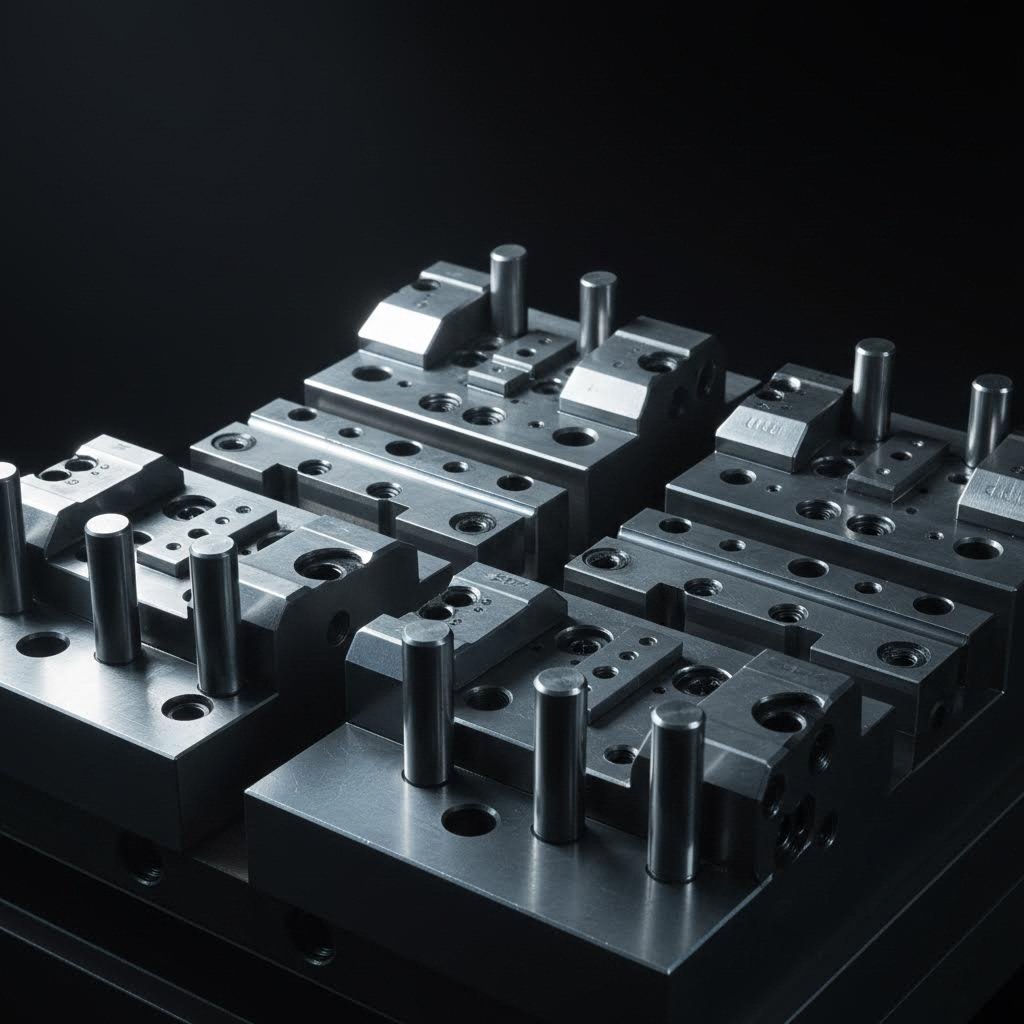

Osnovni načini izrade alata i obrada

Izabrali ste savršen materijal i podudarali ga s pravom maskom, ali evo istine koja razlikuje uspješne operacije pečatiranja od skupih neuspjeha: vaš alat sve čini ili razbija. Čak i najbolji materijali i strojevi stvaraju otpad kada se upotrijebe loše dizajnirani ili održavani oblici. Razumijevanje osnova alatke za metalno istampiranje pretvara vas iz kupca dijelova u informiranog partnera koji može procijeniti dobavljače i spriječiti probleme s kvalitetom prije nego se pojave.

Kritske komponente i njihove funkcije

Što se točno događa unutar žigova? Mislite o tome kao o preciznoj mašini unutar mašine, s desetak komponenti koje rade u savršenoj sinhronizaciji kako bi transformirale ravni metal u složene oblike. Prema tehničkom vodiču za metalno istampovanje, sljedeće komponente su bitne za svaki progresivni oblik:

- Komplet kalupa: Osnova koja drži sve ostale komponente u preciznom poravnanjuobično se sastoji od gornjih i donjih ploča s vodilama

- Matrice: S druge strane, za proizvodnju materijala od čelika, ne smiju se upotrebljavati materijali od čelika ili čelika od čelika ili čelika.

- Uređaj za proizvodnju električne energije Uređene uložke koje primaju udare i definiraju geometriju rupa

- Držač udarca: Osigurava udare u točnim položajima dok prenosi snagu iz prs ram

- List za skidanje: Uklanja materijal iz udarca nakon svakog udarca i drži stok ravna tijekom operacija

- Uređaj za upravljanje: S druge strane, za proizvodnju električnih vozila s motorom ili motorom za vožnju, upotrebljavaju se:

- Sljedeći članak: S druge strane, za proizvodnju proizvoda iz poglavlja 94. točka (a) ovog članka, primjenjuje se sljedeće:

Zašto je to toliko važno? Zamislite rezanje papira s tupim ili oštrim makazama. U slučaju da se ne koristi odgovarajuća oprema, potrebno je osigurati da se ne koristi nikakva druga oprema. Previše čvrsto, i udarci vežu ili polomiti. Previše labavo, i dobivate razorene ivice koje zahtijevaju sekundarne operacije deburring.

U svakom obliku pečatanja metalnih ploča posebnu pažnju treba posvetiti ploči za stripanje. Osim što jednostavno uklanja materijal iz udarca, služi i kao podloga za pritisak koja drži materijal ravnim tijekom obrađivanja. S proljećem napunjeni striperovi pružaju kontrolisanu snagu koja sprečava bore, a materijal može pravilno teći tijekom dubokih povlačenja ili složenih savijanja.

Pilotni štapovi rješavaju problem koji sami mehanizmi za hranjenje ne mogu riješiti. Kada se materijal za traku kreće kroz progresivne obloge, točnost pozicioniranja unutar nekoliko tisućina inča je nužna, ali hranitelji obično ne mogu pružiti tu preciznost. Pilot ulazi u prethodno probušene rupe kako bi povukao traku u točno poravnanje prije svake operacije. Bez ove kompenzacije, akumulisane pogreške pozicioniranja bile bi nemoguće za postupno djelovanje na više stanica.

Progresivni dizajn za složen dio

Kada je potrebna složena geometrija koja se proizvodi u velikim količinama, progresivno stampiranje postaje metoda izbora. Ali što razlikuje izvrstan dizajn pečata od samo adekvatnih pristupa?

Prema Kenmodeovom progresivnom pregledu, projektiranje obrada za proizvodnju preciznih dijelova jedan je od najkritičnijih koraka za osiguravanje dugoročnog uspjeha proizvodnje. Progresivni oblici kombiniraju više operacija - pražnjenje, udaranje, oblikovanje, savijanje - u jedan alat koji obavlja sve korake dok se materijal trake kreće kroz slijedne stanice.

Odnos između složenosti i geometrije dijelova slijedi jasan uzorak. Jednostavni ravni dijelovi s rupama zahtijevaju samo stanice za rezanje. Dodavanjem zakrivljenosti uvode se stanice za oblikovanje s preciznim razmakom. Kompleksni trodimenzionalni oblici zahtijevaju pažljivo sekvencionirane operacije s posrednim nositeljima koji održavaju integritet trake do konačnog presjeka.

Bypass urezi igraju ključnu ulogu u postupnim operacijama. Ti strateški postavljeni izrezci u nosilačkim trakama omogućuju oblikovanim obilježjima da prođu kroz sljedeće stanice bez smetnji. Bez pravilnog dizajna obidžbi, podignuti represiji ili savijeni flange sudarili bi se s komponentama koje se koriste u obradnji, zaustavljajući proizvodnju i oštećujući alat.

Ovdje moderna tehnologija mijenja tradicionalne mogućnosti dizajniranja pečata. Napredna simulacija CAE-a (Computer-Aided Engineering) tijekom dizajna obloge sprečava nedostatke i smanjuje cikluse iteracije identificira potencijalne probleme poput tankavanja materijala, bora ili povratka prije nego što se kosi bilo koji čelik. Tvrtke kao što su Shaoyi u skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br. 528/2012 Europskog parlamenta i Vijeća od 25. travnja 2012. o uspostavljanju sustava za upravljanje sustavima za upravljanje informacijama (SL L 347, 20.12.2013., str.

Uređaji za obaranje metala konfigurirani za progresivne radove moraju biti opremljeni složenim setovima obarača uz zadržavanje preciznog poravnanja koje ovi alati zahtijevaju. Funkcije poput pod-linijera pružaju mogućnost podešavanja, blokovi zaustavljanja kontroliraju napredovanje trake, a senzori nadgledaju točnost ishrane i otkrivaju nepravilne uvjete ishrane prije nego se dogodi šteta.

Uređivanje i održavanje

Čak i najsofisticiraniji čelični stamperi se s vremenom razgrađuju. Granice su tupe, razmak se povećava od nošenja, a poravnanje se mijenja zbog ponavljajućih udaraca. Uspostavljanje pravilnih protokola održavanja produžava životni vijek matice, a istovremeno sprečava gubitak kvalitete koji dovodi do odbacivanja dijelova.

- U skladu s člankom 4. stavkom 2. Provjerite ivice rezanja, površine za oblikovanje i oblike poravnanja u definiranim intervalima na temelju broja udarca, a ne samo kada se pojave problemi

- Preventivno oštrenje: U slučaju da se ne može primijeniti, u slučaju da se ne može primijeniti, potrebno je napraviti novi proces.

- Kontrola razgraničenja: U slučaju da se radi o proizvodima koji se koriste za proizvodnju proizvoda, potrebno je provesti ispitivanje i analizu.

- Upravljanje podmazivanjem: Održavanje odgovarajućih sustava za podmazivanje koji smanjuju trenje, produžuju životni vijek komponenti i osiguravaju dosljedan protok materijala

- Provjera poravnanja: Provjerite vodila pin fit i pilot odnosa periodično čak i manje misalignment spojevi u glavnim pitanjima kvalitete tijekom proizvodnih trka

- U skladu s člankom 4. stavkom 1. U slučaju da se u skladu s člankom 5. stavkom 1. točkom (a) i (b) Uredbe (EU) br. 1290/2013 ne može učiniti, u skladu s člankom 5. stavkom 1. točkom (b) Uredbe (EU) br. 1290/2013

Prema Priručnik za proizvodnju JV , odabir partnera s čvrstim procesima osiguranja kvaliteteuključujući protokole inspekcije i certifikata poput ISO standardajamči da svaki alat i obrada ispunjavaju precizne tolerancije i standarde performansi. Tražite operatere za metalne stampere koji vode detaljne evidencije održavanja i pružaju podršku nakon isporuke za proizvodnju preciznih dijelova za stampiranje.

Ulaganje u pravilno održavanje materijala isplati se i izvan kvalitete dijelova. U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju proizvoda za proizvodnju Prilikom procjene potencijalnih proizvođačkih partnera, njihova praksa održavanja otkriva jednako puno o očekivanim rezultatima kvalitete kao i popis opreme.

Nakon što razumemo temelje alatke, ostaje ključno pitanje: kako prepoznati i spriječiti nedostatke koji ugrožavaju kvalitetu pečata? U sljedećem odjeljku se prikazuju česti problemi s pečatiranjem do njihovih temeljnih uzroka, čime vam se pruža znanje za određivanje zahtjeva za kvalitetom i učinkovito procjenjivanje sposobnosti dobavljača.

Strategije kontrole kvalitete i prevencije nedostataka

Uložili ste u precizno oruđe i odabrali prave materijale, ali evo neugodne istine: kvarovi se i dalje događaju. Razlika između svjetske klase žigosanja operacija i bori proizvođača nije izbjegavanje problema u potpunosti; to je razumijevanje zašto se pojavljuju defekti i sprečavanje ih prije nego što ugrozi svoju proizvodnju. Dešifrirajmo inženjering iza uobičajenih neuspjeha štampanja kako biste mogli s pouzdanjem odrediti zahtjeve kvalitete.

Svaki metalni dio koji je odštampan priča priču o procesu koji ga je stvorio. Zbunjivanja pokazuju nedovoljno držanje snage. Rupe izlažu prekomjerno rastegnuće materijala. Žeblje su znakovi oštećenih alata koji su trebali biti oštri prije tisuće udaraca. Kada razumijete ove uzročno-posljedične veze, preobrazite se iz nekoga tko odbacuje loše dijelove u nekoga tko ih sprječava da se naprave na prvom mjestu.

Uređaj za otvaranje i otvaranje

Zašto metalni dijelovi ne prođu inspekciju? Prema tehničkoj dokumentaciji tvrtke Neway Precision, uobičajene greške uključuju reze, bore, pukotine, otvore, površinske abrazije i dimenzionalna odstupanja - svaki od njih ugrožava funkcionalnost i usklađenost, osobito u aplikacijama kritičnim za sigurnost u automobilskoj, energetskoj i

Bore u slučaju da se u jednom od tih slučajeva primjenjuje metoda za izračun vrijednosti za izloženost, primjenjivo je da se u slučaju izloženosti primjenjuje metoda za izračun vrijednosti za izloženost. Što ih uzrokuje? Neuravnotežena sila na prazni držalac ili prekomjerni protok materijala tijekom operacija oblikovanja. Kada se materijal ne stisne pravilno, on se sklapa umjesto da se ravnomjerno proteže. Popravka uključuje prilagođavanje pritiska praznog držala, optimizaciju konfiguracije vučnih zrna ili redizajniranje putanja protoka materijala kroz matrica.

Razpoke i lomovi u ovom slučaju, materijal se može izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno iz Ti se nedostaci često javljaju u visokočvrstim čelikovima poput DP780 ili TRIP980 s ograničenom produženjem, posebno u uskim polumjerima ili u zonama s nejednakim napetostima. U slučaju da se primjenjuje metoda za proizvodnju i proizvodnju, potrebno je utvrditi razinu i razinu uobičajene upotrebe.

Oprugavanje to frustrira inženjere jer dio izgleda ispravno u stroju, a zatim mijenja oblik nakon izbacivanja. Ova elastična obnova događa se zato što nije sva deformacija tijekom oblikovanja plastična; neki dio ostaje elastičan i oporavlja se kada se sila ukloni. U naprednim dijelovima od čelika visoke čvrstoće, uglovi povratnog skretanja mogu doseći 6-10°, što značajno utječe na konačnu geometriju. Za kompenzaciju je potrebna simulacija CAE-a tijekom dizajna matice, strategije prekrivanja i ponekad dodatne operacije kovanja kako bi se zaključile konačne dimenzije.

Oštrice te oštre ostatke oštrina od probojnih ili pražnjenih operacijaobično ukazuju na iscrpljene matrice ili pogrešan razmak od probojnih do matrice. Industrijski standardi često odbacuju visine brda koje prelaze 0,1 mm na sigurnosnim i zapečaćivanim površinama. Za prevenciju potrebno je održavati odgovarajući prostor (obično 10-15% debljine materijala) i provoditi cikluse inspekcije alata svakih 10.000-50.000 udaraca ovisno o tvrdoći materijala.

Razlike dimenzija ako je to moguće, u slučaju da se ne primjenjuje presni sustav, to se može dogoditi ako se ne primjenjuje presni sustav. U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju električnih vozila za proizvodnju električnih vozila u skladu s člankom 3. točkom (a) ovog članka, proizvođač mora imati:

| Vrsta nedostatka | Korijenski uzrok | Metoda prevencije | Svrha i značaj |

|---|---|---|---|

| Bore | Nepotrebna sila za držanje praznog materijala; prekomjeran protok materijala | Povećati pritisak držišta; optimizirati crtanje zrna; redizajniranje protok materijala | Slični proizvodi za proizvodnju električne energije |

| Prelomnice/Laknje | Prekomjerno istezanje; uski polumjer; nedovoljna fleksibilnost materijala | Izbor materijala s većom ductilitet; povećati radij; razmotriti toplo oblikovanje | Slični proizvodi mogu se upotrebljavati za proizvodnju proizvoda iz članka 4. stavka 1. |

| Oprugavanje | Elastična obnova u legurama visoke tražnosti | U skladu s člankom 3. stavkom 1. | S druge strane, za mjerenje CMM-a, primjenjuje se optički komparator. |

| Oštrice | U slučaju da je proizvodni proizvod u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, mora se upotrebljavati samo proizvodni proizvod. | Udržavanje razmak od 10-15%; provjera ciklusa svakih 10K-50K poteza | Slična mjerenja mogu se provoditi na temelju sljedećih metoda: |

| Površinski ogrebotine | U slučaju da je proizvod na tržištu u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, mora se upotrebljavati: | U slučaju da se ne primjenjuje, upotrebljava se i druga metoda za ispitivanje. | Vizualna inspekcija pod kontrolisanom rasvjetom |

| Neispravnosti dimenzija | U slučaju da je proizvodna vrijednost u skladu s člankom 6. stavkom 2. točkom (a) ili (b) ovog članka, potrebno je utvrditi: | Dodaj vodstvene poste; provjeri paralelnost tiskanja; potvrdi dolazak materijala | Sljedeći članak: |

Mjere kontrole kvalitete za dosljednu proizvodnju

Identifikacija mana nakon što se pojave je reaktivna i skupa. Moderne operacije pečatanja naglašavaju praćenje procesa i statističku kontrolu procesa (SPC) kako bi se uhvatile odstupanja prije nego što se proizvede otpad.

Kako izgleda učinkovita kontrola kvalitete za dijelove za metalno stampiranje? Prema NIMS-ovi standardi za akreditaciju , kvalificirani tehničari moraju dokazati stručno znanje o tehnikama za evidentiranje Priloga zahtjeva za proizvod, normama sukladnosti materijala i sposobnost razlikovanja između stanja "go/no-go" za atribut i varijabilne tolerancije.

U skladu s člankom 3. stavkom 1.

- Inspekcija prvog komada: Potpuna dimenzijska provjera prije početka proizvodnih trka pomoću 3D skenera za uspoređivanje fizičkih dijelova s digitalnim modelima

- Senzori unutar alata: U slučaju da se ne provede praćenje, potrebno je utvrditi da je proizvod u stanju djelovati na odgovarajući način.

- Statističko uzorkovanje: U slučaju da se primjenjuje metoda za mjerenje kretanja, u slučaju da se primjenjuje metoda za mjerenje kretanja, u slučaju da se primjenjuje metoda za mjerenje kretanja, u slučaju da se primjenjuje metoda za mjerenje kretanja, u slučaju da se primjenjuje metoda za mjerenje kretanja, u slučaju da

- Praćenje materijala: Za potrebe ovog članka, za proizvodnju čelika za proizvodnju čelika u skladu s člankom 6. stavkom 1. stavkom 2.

Perspektiva inženjerstva procesa naglašava razumijevanje "zašto" iza mana, a ne jednostavno njihovo prepoznavanje. Kada se pojavi pukotina u čeličnim dijelovima, pitanje nije samo "što nije u redu?" već "koji je procesni parametr pomaknut kako bi uzrokovao ovaj kvar?" Ovo razmišljanje o temeljnim uzrocima pretvara kontrolu kvalitete iz inspekcije u prevenciju.

Odgovarajući dizajn i održavanje štampara ostaju temelj prevencije mana. Kao što je spomenuto u prethodnom odjeljku, redovnim ciklusima inspekcije, preventivnim oštrjenjem i praćenjem otpreme rješavaju se problemi na izvoru. Sveobuhvatni industrijski vodič preporučuje korištenje CAE softvera kao što je AutoForm za simulaciju protoka materijala, povratne energije i raspodjele napona tijekom faze projektiranja primijevanje potencijalnih mana prije nego što se alat čak proizvede.

Prelazak na pametnu proizvodnju ubrzava ove mogućnosti. Prema istraživanjima iz industrije, 74% dobavljača automobila prvog razreda sada koristi analizu podataka u stvarnom vremenu kako bi se smanjile stope kvarova i skratili trenu promjene alata za 20-30%. Digitalne tehnologije omogućuju kontinuirano uspoređivanje stvarnih proizvodnih podataka i simulirane performanse, a time se uočavaju odstupanja koja predviđaju probleme kvalitete prije nego se pojave u gotovim dijelovima.

Nakon što se razumiju strategije za prevenciju mana, ostaje praktično pitanje: gdje zapravo idu ti precizno obrisani metalni dijelovi? U sljedećem dijelu istražuje se industrijska primjena od automobila do kućišta za medicinske uređaje pokazujući kako pršenje metala donosi vrijednost u različitim sektorima.

Industrijske primjene od automobilske do medicinskih proizvoda

Sada kada znate kako spriječiti nedostatke i održati kvalitetu, evo uzbudljivog dijela: gdje sve te precizno obrisane komponente zapravo završavaju? Proces metalnog pečatanja se odnosi na gotovo svaku industriju koju možete zamisliti, od automobila na vašem prilazu do pametnog telefona u vašem džepu. Razmotrićemo specifične primjene pečatanja u glavnim sektorima i otkrijmo zašto proizvođači uvijek biraju metalne metode za stiskanje umjesto alternativnih metoda proizvodnje.

Sastavci za precizno proizvodnju automobila i zrakoplovstva

Kad pogledate moderno vozilo, vidite auto metalno pecanje u akciji svugdje. Prema Alsetteovom pregledu proizvodnje, pečatiranje proizvodi ogroman spektar automobilskih komponenti, od vrlo vidljivih vanjskih ploča do skrivenih strukturnih pojačanja koje održavaju putnike sigurnim tijekom sudara.

Zašto je otpis automobila dominantni proizvod? Tri faktora čine ga nezamjenljivim:

- Brzina i učinkovitost: Moderne su tiskarske stanice potrebne za proizvodnju stotina ili tisuća dijelova na sat.

- Rentabilnost u velikim serijama: Kada se izgradi obrada, troškovi za svaki dio dramatično opadaju u velikim proizvodnim serijama

- Optimizacija snage u odnosu na težinu: Kompleksne geometrije s pečatom maksimalno povećavaju čvrstoću dok se koristi relativno tanak list metala, poboljšavajući učinkovitost goriva i domet EV

Auto metal stamping proizvodi komponente u tri glavne kategorije:

Svaka od sljedećih vrsta:

- S druge strane, za vozila s motorom

- S druge konstrukcije

- Kotničke ploče i stražnje bočne ploče

- Ploča stropa

Ovi dijelovi zahtijevaju "klasa A" površinu koja je savršeno glatka i bez mana jer su vrlo vidljiva kupcima.

Svaka od sljedećih vrsta vozila:

- Stojci A, B i C koji podupiru krov

- S druge površine

- Sastavovi za zaštitu od požara

- S druge strane, za vozila od kategorije 8703 do 8704

Ovi stampirani dijelovi daju prednost udaru, često koristeći čvrste čelikove za zaštitu putnika.

Funkcionalne komponente:

- S druge konstrukcije, osim onih iz tarifne kategorije 8703

- S druge konstrukcije

- Sredstva za upravljanje

- S druge vrste

U zrakoplovstvu se zahtijeva još veća preciznost, a pečatiranje pruža. Prema dokumentiranju tvrtke Manor Tool, preciznost, detalji i izdržljivost metalnih dijelova čini ih idealnim za ovu industriju, koja zahtijeva opremu koja ispunjava stroge standarde kvalitete u iznimno strogim tolerancijama.

U slučaju da je proizvodnja u skladu s člankom 6. stavkom 1. ovog članka, proizvodnja u skladu s člankom 6. stavkom 1.

- Sistemi za podtišnju: Kompresori i ventili sastavljeni od pečatiranih dijelova održavaju zrakoplovne kabine pod sigurnim tlakom na visini

- Električni sustavi: U slučaju da je to potrebno, to se može učiniti na temelju sljedećih uvjeta:

- Uređaji za upravljanje zrakoplovima: U visinomera, kompasse, gorivne manometre i senzore tlaka nalaze se precizno obrisani kućišta

- Svaka vrsta motora: Senzori i ventili koji mjere temperaturu, pritisak i položaj oslanjaju se na stampirane kućište

- Svaka od sljedećih opcija: Sletjelice, krila i mehanizmi vrata u prostoru koriste stampirane dijelove za hidrauličku konverziju u pokret

- S druge strane: Navigacijski i komunikacijski sustavi imaju brojne precizno oštampane elemente

Komponente zrakoplovstva moraju izdržati ekstremne temperaturne fluktuacije, koroziju, promjene tlaka i visoke razine vibracija zahtjeve koje obaranje ploča ispunjava pažljivim odabirom materijala i preciznim oblikovanjem.

Upotreba u medicinskoj i elektroničkoj industriji

Zamislite koliko je precizna kada se komponente završe u medicinskim uređajima ili elektroničkim sustavima gdje kvar nije opcija. U tim industrijama se proces obaranja metala koristi iz temeljno različitih razloga od automobila, ali osnovne prednosti ostaju konzistentne.

Proizvodnja medicinskih uređaja:

Primjene u zdravstvu zahtijevaju apsolutnu dosljednost i biokompatibilnost. U skladu s člankom 4. stavkom 2.

- S druge konstrukcije

- S druge opreme

- Uređaj se može upotrebljavati za proizvodnju električnih goriva.

- S druge strane, za potrebe ovog članka, upotrebljavaju se sljedeće:

- S druge konstrukcije za medicinske kočije

Zašto odabrati pečat za medicinske primjene? Ovaj proces pruža ponovljivost potrebnu za usklađenost s FDA-om - svaki dio iste matrice je praktički identičan posljednjem. Ova dosljednost je ključna kada komponente moraju ispunjavati stroge regulatorne standarde i pouzdano djelovati u životno kritičnim situacijama.

S druge strane, za proizvodnju električnih vozila:

Vaš pametni telefon, laptop i kućni aparati sadrže desetine metalnih dijelova na kojima nemaš nikakve oznake. Proizvođači elektroničke opreme oslanjaju se na visoko precizno pecanje za:

- S druge strane, za električne motore: Bakreno pecanje stvara mikrokontakte koji omogućavaju električne veze u svemu od USB porta do ploča.

- Službeni broj: Uređaji za zaštitu od elektromagnetnih smetnji

- Rasipivači topline: Aluminijsko pecanje proizvodi komponente za toplinsko upravljanje za procesore i snažnu elektroniku

- Kontakti s baterijom: U slučaju da se ne primjenjuje, to se može učiniti na temelju primjene sustava za upravljanje energijom.

- Svaka od sljedećih oznaka: U skladu s člankom 6. stavkom 1.

Prema Fictivovom vodiču za proizvodnju, pecanje se široko koristi u elektronici jer nakon što je napravila alatka, tiskarica može proizvesti desetine do stotine identičnih dijelova u minuti, zadržavajući struku konzistenciju dimenzija tijekom milijuna ciklusa.

Uloga za potrošačke proizvode:

Osim u industrijskim sektorima, pečatovanje oblikuje svakodnevne proizvode:

- S druge opreme za proizvodnju električnih vozila

- U slučaju da je to potrebno, potrebno je utvrditi:

- S druge opreme

- S druge konstrukcije

- S druge opreme za vožnju

Zajednička nit kroz sve ove aplikacije za pečatiranje? Zahtjevi za proizvodnjom velikih količina u kombinaciji s zahtjevnim preciznim specifikacijama. Kada proizvođačima trebaju tisuće ili milijune identičnih komponenti - bilo da su to automobilske nosile, zrakoplovna kućišta, medicinski kućišta ili elektronički štitovi - pritisak metala pruža brzinu, dosljednost i troškovnu učinkovitost koje alternativni procesi jednostavno ne mogu usporediti.

Razumijevanje gdje se odlaze pečatirani dijelovi pomaže objasniti kada je ovaj proces smislen. No kako možete utvrditi je li pršenje metala pravi izbor za vaš projekt? U sljedećem odjeljku razgraničeni su gospodarski čimbenici i kriteriji za odabir, što vam pruža okvir za donošenje informiranih odluka o proizvodnji.

U skladu s člankom 3. stavkom 2.

Razumijete gdje se stavljaju pečatirani dijelovi i koje industrije se oslanjaju na njih, ali evo pitanja koja se postavlja na stol svakog rukovoditelja: ima li metalno pečatiranje financijski smisla za vaš projekt? Odgovor nije uvijek da. Razumijevanje ekonomskog okvira odlučivanja odvaja pametne ulaganja u proizvodnju od skupih pogrešaka koje iscrpljuju proračune i odgađaju proizvodne rokove.

Koliko vas štamparska mašina stvarno košta? Upravni ulaganja alata možda izgleda zastrašujuće, ali taj broj ne znači ništa bez konteksta. Pravo izračunavanje uključuje raspodjelu troškova izrade na proizvodnim količinama, uspoređivanje ekonomije po dijelovima s alternativama i razumijevanje gdje se tačke ravnoteže zapravo nalaze.

U skladu s člankom 4. stavkom 2.

Ekonomika metalnog pečatanja slijedi predvidljiv obrazac: visoka početna ulaganja, dramatično niži troškovi po dijelu u razmjeru. Prema analizi troškova tvrtke Manor Tool, pecanje nije idealno za prototipove ili serije male količine jer ulaganja u alat često premašuju tradicionalne troškove obrade za male serije. Međutim, kada proizvodnja dostigne oko 10.000 dijelova mjesečno, troškovi alata postaju mnogo ekonomičniji.

Što pokreće te troškove? Pet glavnih faktora određuje vašu ukupnu ulaganje:

- Ulaganje u alat i obloge: Posebno dizajnirani umetni materijali za vaš dio predstavljaju najveće početne troškove u rasponu od tisuća do stotina tisuća dolara ovisno o složenosti

- Zahtjevi za materijal: Sastav materijala, debljina i širina izravno određuju dugoročne troškove komponenti

- Složenost dijela: Jednostavan dio koji zahtijeva jednokratni udar košta manje od složene geometrije koja zahtijeva progresivno stampiranje s više stanica

- Procjena godišnje upotrebe (EAU): Veći obim raspršenih troškova alatke preko više dijelova, dramatično smanjuje ekonomiju po jedinici

- Vreme izvršenja i logistika: U slučaju da se u obzir uzimaju troškovi prijevoza, kašnjenja i rizici kvalitete, domaće i međunarodne nabavke imaju značajan utjecaj na ukupne troškove

Odnos između ulaganja i troškova po dijelu prati obrnu krivu. Zamislite da je 50.000 dolara progresivni ispuštanje proizvoditi dijelove za $0.15 svaki u materijalu i radnom snagu. Za 10.000 dijelova, alat će biti skuplji za 5 dolara po jedinici. Na 100.000 dijelova, alat doprinosi samo 0,50 dolara svaki. Na milijun dijelova, cijena crte postaje gotovo zanemarljiva na 0,05 dolara po komadu. Ova matematika objašnjava zašto proizvodni metalni pečat dominira proizvodnjom velikih količina.

Analiza rentabilnosti postaje ključna za odlučivanje o ulaganjima. Izračunati ukupne troškove izrade, procijeniti troškove proizvodnje po dijelovima, a zatim usporediti s alternativnim procesima na vašim predvidjenim količinama. U skladu s člankom 3. stavkom 2. točkom 3. ovog članka, u skladu s člankom 3. stavkom 3. točkom 3. točkom 3. točkom 3. točkom 3. točkom 3. točkom 3. točkom 3. točkom 4.

Ovdje vrijeme predizbora značajno utječe na ekonomiju. Tradicionalni razvoj obloge može trajati 8-12 tjedana, što odgađa proizvodnju i produžava vrijeme za ulazak na tržište. Međutim, dobavljači s mogućnostima brzog izrade prototipadosađujući funkcionalna alata za samo 5 danasmanjiti cikluse razvoja i smanjiti troškove mogućnosti. Tvrtke kao što su Shaoyi kombinirati ovu brzinu s 93% stope odobrenja za prvi prolaz, minimizirajući skupe cikluse iteracije koji nadmašuju proračune projekta. Za proizvođače automobila koji zahtijevaju IATF 16949 certifikat, njihov inženjerski tim isporučuje precizne stamparske matice prilagođene zahtjevnim standardima kvalitete.

Kada je stiskanje metala bolje od drugih procesa

Metalno žigosanje nije uvijek rješenje, ali kada se uvjeti poravnaju, to je nepobjedivo. Razumijevanje gdje se brza utiskanje nadmašuje u odnosu na gdje su alternative smislenije sprječava skupe neusklađenosti procesa.

Što je to operacija žigosanja u konkurenciji? Glavne alternative uključuju:

- S druge strane, za proizvodnju električnih goriva: Sklopna je za proizvodnju proizvoda od aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija, aluminija

- Sastav za proizvodnju: Progresivno savija ploče u neprekidne profile neograničene duljine

- Lijevanje: Proizvodnja i proizvodnja opreme za proizvodnju i proizvodnju električnih ili elektrotehničkih uređaja

- CNC obrada: Uklanja materijal za stvaranje preciznih dijelova bez posebnog alata

Prema Procesna usporedba LS Precision-a , odluka u osnovi uključuje žrtvu fleksibilnosti za učinkovitost. Za obradu i obrada metala potrebno je puno kompleta, a njihova proizvodnja je skupa i dugotrajna.

U skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EZ) br. 765/2008 i člankom 3. točkom (b) Uredbe (EZ) br. 765/2008 i člankom 3. točkom (c) Uredbe (EZ) br. 765/2008 i člankom 3. točkom (c) Uredbe (EZ) br. 765/2008 i Međutim, vrijeme ciklusa znatno je dulje, što ograničava proizvodnju za scenarije masovne proizvodnje.

Sastavljanje valjki učinkovito se bavi neograničenim dužinama i složenim poprečnim presjekom, ali zahtijeva skupe specijalizirane alate zbog kojih je proizvodnja malih serija iznimno skupa. To je metoda izbora za arhitektonsku obljetnicu, okvir solarnih panela i transportne komponente koje se proizvode neprekidno.

CNC obrada ne zahtijeva posebnu alatku koja je savršena za prototipove i male količine, ali troškovi po dijelu ostaju visoki bez obzira na količinu. Kada se količina premaši nekoliko stotina komada, ekonomija se obično mijenja u smjeru pečatiranja.

| Proces | Trošak postavljanja | Trošak po komadu kod većih količina | Postizanje tolerancija | Najbolji raspon zapremine |

|---|---|---|---|---|

| Metalno štampanje | Visok (10K - 500K $+ za matrice) | Vrlo niska pri većim serijama | u slučaju da je to potrebno, to se može učiniti u skladu s člankom 6. stavkom 2. | 10.000 i više dijelova godišnje |

| Hidroformiranje | Srednji (40-60% manji od pečatiranja) | Umerena | u slučaju da je to potrebno, to se može učiniti u skladu s člankom 6. stavkom 3. | 100-10.000 dijelova |

| Valčano oblikovanje | Visoko (specijalizirana alatima) | Vrlo nisko za neprekidno vožnje | u slučaju da je to potrebno, to se može učiniti u skladu s člankom 6. stavkom 3. | Profili za visoku zapreminu |

| Lijevanje | Udio u ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukupnom ukup | Nizak-Umjereno | u slučaju da je to potrebno, to se može učiniti u skladu s člankom 6. stavkom 3. | 500-100.000 i više dijelova |

| CNC obrada | Niska (bez posebnog alata) | Visoka (intenzivna radna snaga) | svaka vrsta vozila mora biti u skladu s ovom Uredbom. | 1-500 dijelova |

Kada biste trebali odabrati brzi metalni stampiranje umjesto alternativa? Kriteriji odluke postaju jasni:

- Izberite Oštampati kada: Proizvodnja je veća od 10.000 dijelova godišnje, dijelovi su relativno ravni ili plitko oblikovani, potrebne su stroge tolerancije i vrijeme ciklusa je važno

- U slučaju da se ne primjenjuje, upotrebljava se metoda za proizvodnju vodenih tvari. Potrebne su složene šuplje geometrije, zapremine su umjerene, a proračun za alat je ograničen

- U slučaju da se ne primjenjuje, upotrebljava se sljedeći metod: U velikim količinama potrebni su neprekidni profili neograničene dužine

- Izbor obrade kada: U slučaju da je proizvodni kapacitet veći od potrebnog, potrebno je upotrijebiti različite metode za proizvodnju.

Ekonomika štamparije za metalnu ploču na kraju favorizira pečat za većinu velikih primjena, ali samo ako se udružite s dobavljačima koji minimiziraju rizike koji povećavaju troškove. Problem kvalitete koji zahtijeva preobrada, produženi vremenski raspored razvoja obrade i loši prinosi prvog prolaska mogu brzo narušiti teoretske troškovne prednosti.

Zato je odabir dobavljača važan koliko i odabir procesa. Rad s proizvođačima koji nude brze prototipe, visoke stope odobrenja za prvi prolaz i sertifikacije koje ispunjavaju zahtjeve OEM-a, kao što je IATF 16949 za automobilske aplikacije, smanjuje skrivene troškove koji potkopavaju ekonomiju metalnog pečenja. Kada alat stiže brže i radi ispravno prvi put, vaša tačka poravnanosti stiže ranije, a prednosti troškova po dijelu se udružuju tijekom cijelog proizvodnog ciklusa.

Često postavljana pitanja o stiskanju metala

1. za Što je metalno obaranje i kako se razlikuje od oblikovanja metala?

Metalni stampiranje (također nazvano metalno stiskanje) je proizvodni proces hladnog oblikovanja koji koristi specijalizirane obloge i visokotlakne stiske za pretvaranje ravnog listovnog metala u precizne trodimenzionalne oblike kroz trajnu plastičnu deformaciju bez uklanjanja materijala. "Stopi" uključuju sve procese koji oblikuju metal, uključujući vruće procese kao što je kovanje, dok se metalno pršenje posebno odnosi na operacije hladnog oblikovanja koje se izvode na ili blizu sobne temperature. Ova razlika je važna jer hladno obrado proizvodi dijelove s superiornom površinskom završnom obradom, čvršćim tolerancijama i poboljšanim čvrstoćama zbog tvrdoće.

2. Koje su glavne vrste procesa metalnog utiskivanja?

U devet osnovnih procesa metalnog pečatanja uključuju se: pražnjenje (rezanje ravnih oblika od listova), udaranje (stvaranje rupa i rezova), kovljenje (visokokvalitetni detalji površine), savijanje (ugličana deformacija okvira i nosača), obrušivanje (formiranje Svaka tehnika služi različitim primjenama ovisno o geometriji dijela, zahtjevima tolerancije i potrebama za proizvodnim volumenom.

3. Slijedi sljedeće: Kako biram između mehaničkih, hidrauličkih i servo-presova?

Mehanske strojevi za obradnju strojeva postižu najveće brzine proizvodnje i idealni su za postupne obrade s relativno ravnim dijelovima i jednostavnijim zahtjevima za oblikovanje. Hidrauličke su strojevi s promenljivom dužinom udara i punom radnom energijom pri bilo kojoj brzini, što ih čini najboljim za duboke povlačenja i složene oblike koje zahtijevaju vrijeme boravka. Servo-presovi kombiniraju mehaničku učinkovitost s hidrauličkom fleksibilnošću kroz programirane profile udarca i preciznu kontrolu kretanja klizača, iako s većim početnim troškovima. Izbor se temelji na vašem proizvodnom miksu: mehanički za jednostavne dijelove velikog obima, hidraulički za složene komponente malog obima i servo za različite obitelji dijelova s zahtjevnim zahtjevima za kvalitetom.

4. - Što? Koji materijali najbolje odgovaraju za metalno stampiranje?

Izbor materijala ovisi o četiri ključna svojstva: fleksibilnost, snaga prijenosa, karakteristike tvrdoće i ponašanje u povratku. Niskougljenični čelik pruža odličnu oblikljivost za automobile i kućišta za uređaje. U skladu s člankom 3. stavkom 1. Aluminijske legure smanjuju težinu elektroničkih kućišta i raspršivača. Bakar se odlično koristi u električnim aplikacijama koje zahtijevaju visoku provodljivost. Debljina materijala obično se kreće od 0,002 do 0,080 inča za opterećenje zavojnice, s debljim materijalima koji zahtijevaju proporcionalno veću tonažu za tiskanje.

- Pet. Kada je metalno obaranje troškovno učinkovitije od alternativnih metoda?

Ekonomika metalnog pečatanja favorizira proizvodnju velikih količina, obično postaje troškovno učinkovita kada količine premašuju 10.000 dijelova godišnje. Proces uključuje visoku početnu ulaganje alata ($ 10K- $ 500K + za obrtnice) ali dramatično niže troškove po dijelu u razmjeru. Na primjer, kost za 50.000 dolara daje 5 dolara po jedinici za 10.000 dijelova, ali samo 0,05 dolara za 1.000.000 dijelova. U skladu s člankom 3. stavkom 1. stavkom 2. Za manje količine, CNC obrada ili hidroformiranje mogu se pokazati ekonomičnijim.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —